Стол для резки металла болгаркой

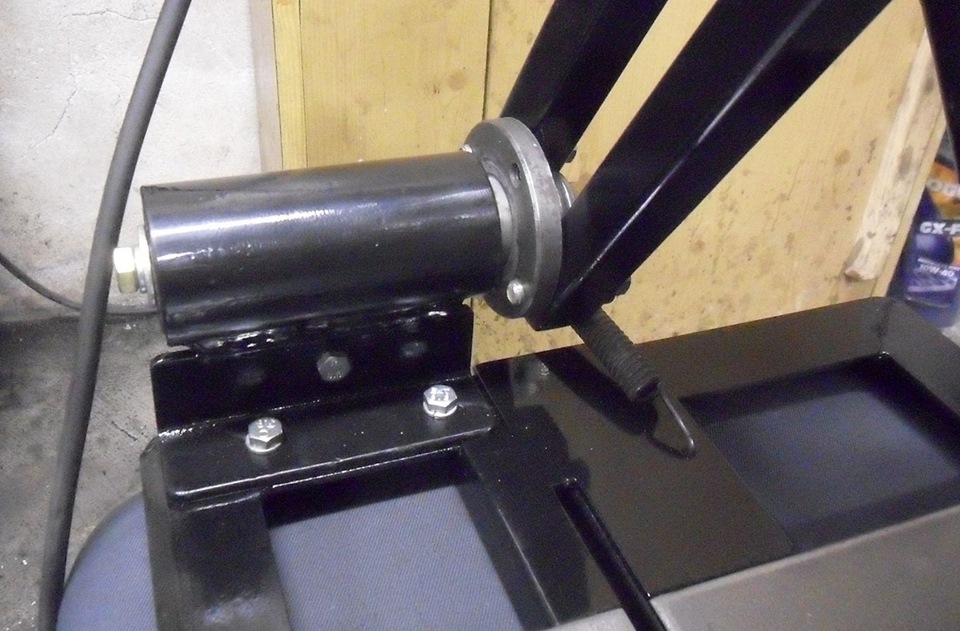

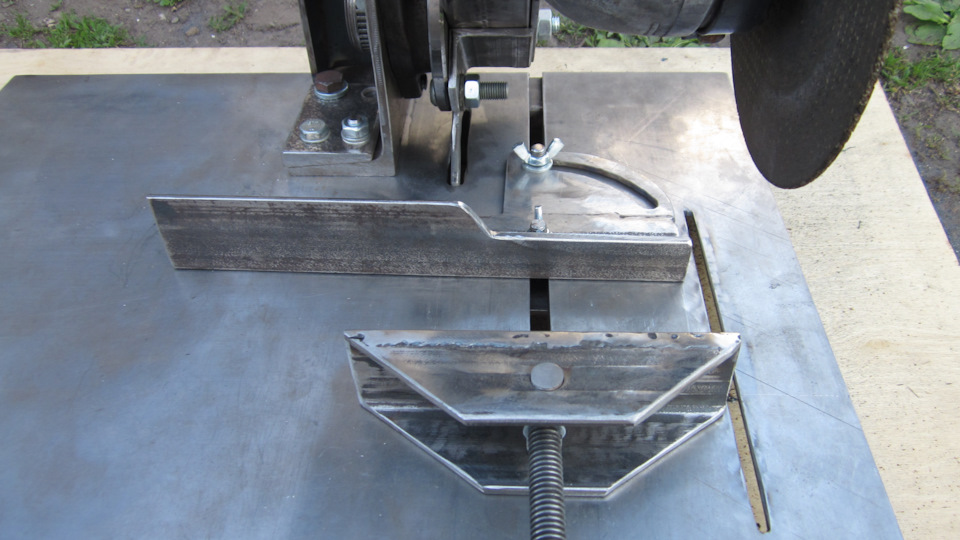

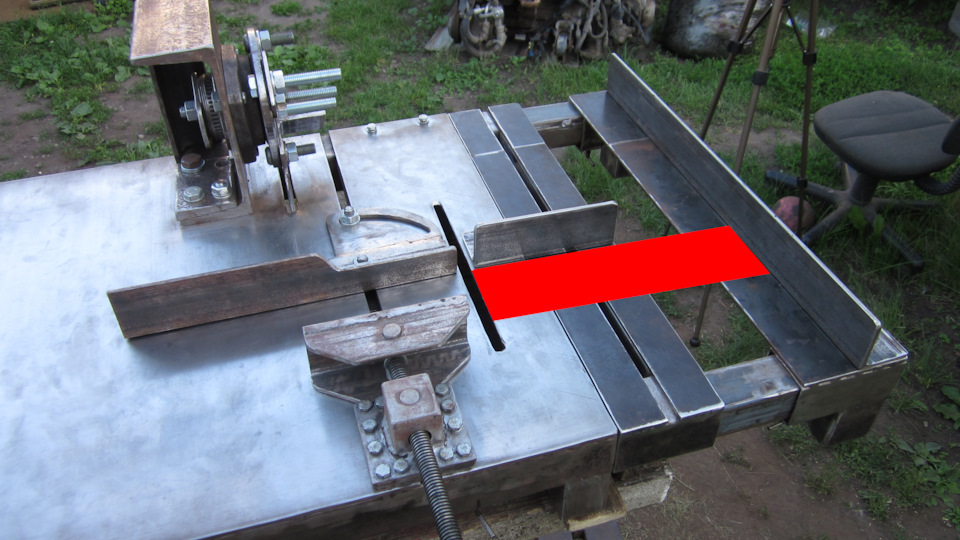

Давно желал обзавестись отрезным столом или станком, кто как это назвыает. Это устройство для резки металла, с помощью которого можно довольно точно резать металлопрокат под разными углами. Существуют конечно и цивилизованные варианты этого устройства, которые продаются в магазинах, но их стоимость при моем производстве не окупится за мою жизнь. Поэтомму было решено сделать самопальный кастом. Основную идею подсмотрел у одного чувачка на Ютубе, который в свою очередь подсмотрел ее у другого чувачка на Ютубе, который в свою очередь… вобщем респектос тому человеку, кто это придумал, каким бы ни был его никнэйм. В качестве привода используется турбинка 1200Вт под 150мм диск, ниче особенного (при необходимиости ее можно легко из станка снять). Самая неожиданная и клевая штука в этой конструкции — это маятник. Он выполнен из пары автомобильных амортизаторов и позволяет двигаться диску не только вверх-вниз, но и вполне функционально вперед-назад, что позволяет делать длинный ровный рез на деталях. Вобщем смотрим картинки. Это опытный образец. Покрашу потом, как будет потеплее. Ну и стол надо доделать, чтоб на нем фиксировать детали.

Вот кстати ссылка на вдхновившее меня видео. Автору благодарность и лучи добра.

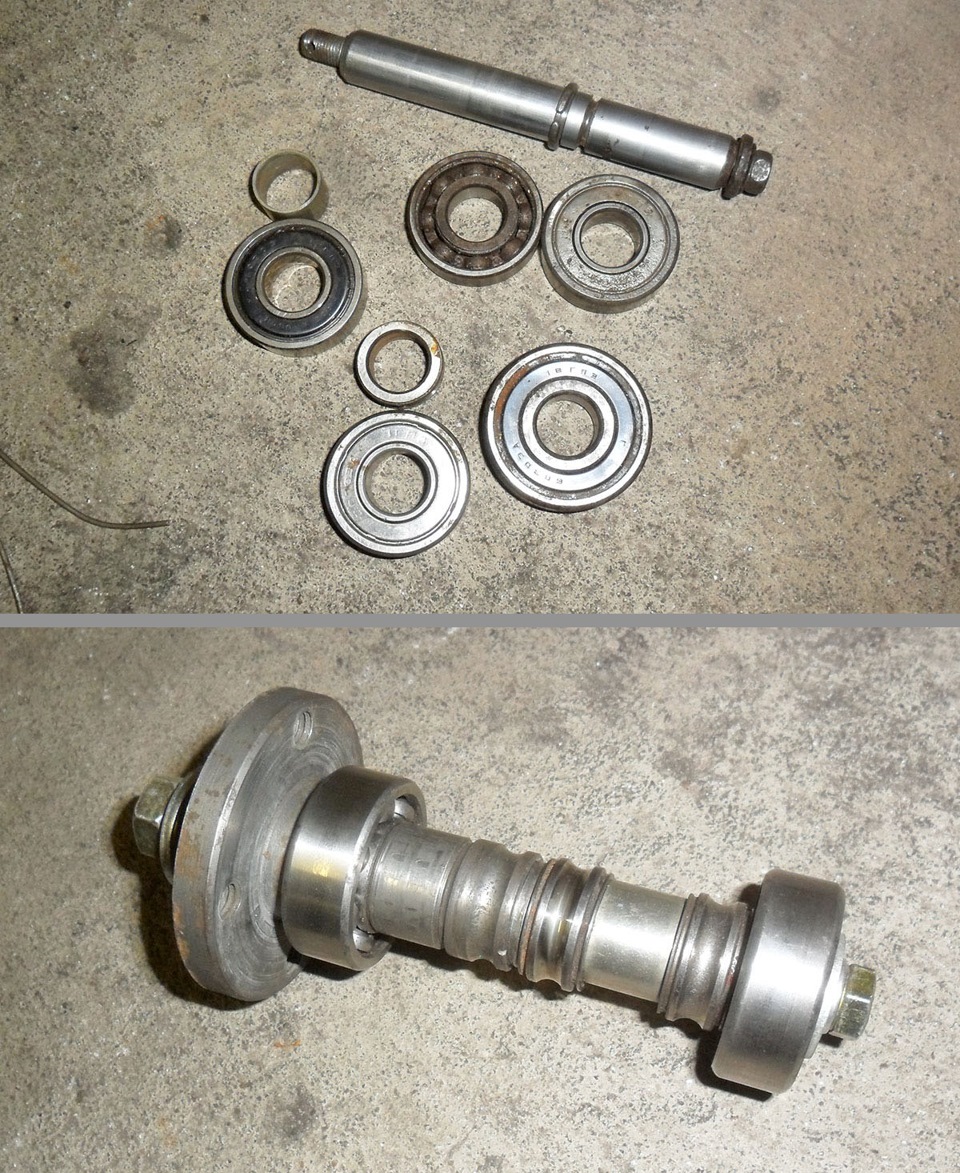

Это кольца и подшипники. Стоит отметить, что данный проект по своей концепции должен быть из говна и палочек тоесть все детали я нашел или у себя под ногами или в ближайшем пункте метелолома или в хозмаге через дорогу.

Исходя из общей концепции проекта, один из подшипников я нашел у себя (бэушный от какого-то стартера) ну а второй, не буду кривить душой, купил. Его номер 6001RS цена 9грн. Именно этот подшипник обладает нужными мне свойствами! Внутренний диаметр 12мм, как раз под шпильку(которые метрами продаются в хозмаге) а наружный диаметр как раз соответствует диаметру обычной 3/4 трубы, и садится в нее с небольшим натягом. Именно из такой трубы я и нарезал кольца(жалко что у меня пока нет отрезного стола, поэтому кольца немного неровные, но это в последний раз, я отвечаю)

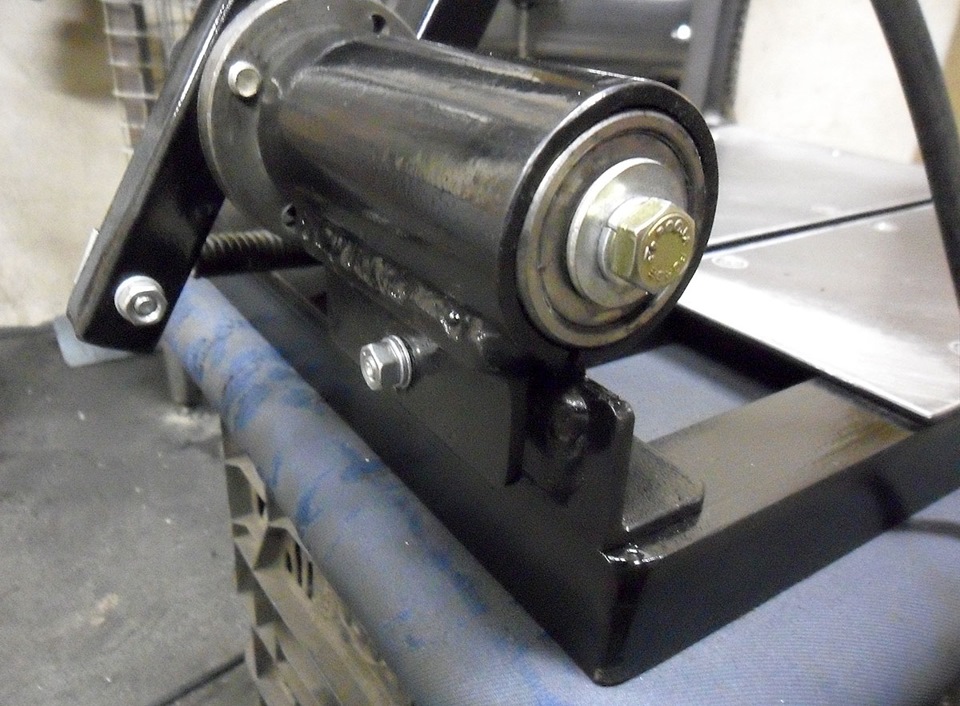

Вот общий вид в сборе. Вместо пружины от дверей, которую я заблаговременно прикупил в хозмаге, я использовал пневмоупор от багажника, который тоже валялся у меня под ногами. Эта деталь тоже вписалась сюда как нельзя лучше. Выглядит и работает оно просто писично

Станина — уголок плече 40мм. Сверху стола наверное положу кусок фанеры. Ну и еще нужно изготовить направляйки под разные углы для фиксации деталей.

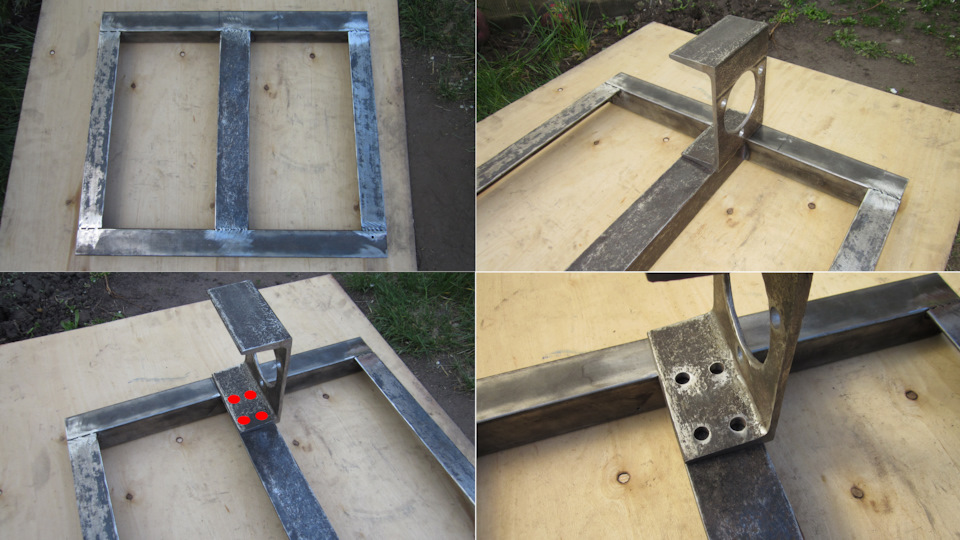

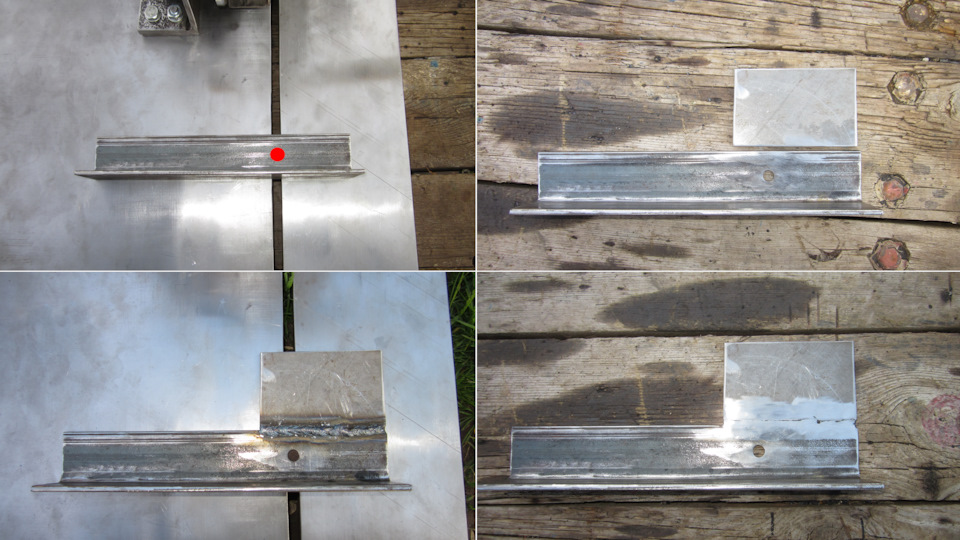

Стойка для болгарки

Как не стараюсь отпилить болгаркой трубу или уголок — не всегда получается ровно. Точнее, почти никогда.

Вот, в процессе изготовления очередной самоделки психанул — бросил все дела и решил сделать стойку для болгарки. С ее помощью я смогу ровно отпиливать не только под 90°, но и под 45 и 30, и вообще под любым углом!

Размеры и конструкцию выдумывал по месту, исходя из материалов, имевшихся в наличии. Сейчас не то время, чтобы что-то покупать специально.

__________________

Сначала нашел составляющие для шарнира, на котором будет поворачиваться болгарка.

Для качественного реза шарнир должен быть достаточно мощным и без малейшего люфта.

Нашел старый вал и фланец от волговской помпы и несколько подшипников, в том числе и убитых.

Собрал такой бутерброд, чтобы максимально раздвинуть подшипники между собой:

Для наружной обоймы шарнира нашел подходящую трубу

Она была немного великовата по диаметру, поэтому сделал продольный пропил, чтобы зажимать подшипники, как хомутом.

Приварил пару уголков и просверлил отверстия в нужных местах

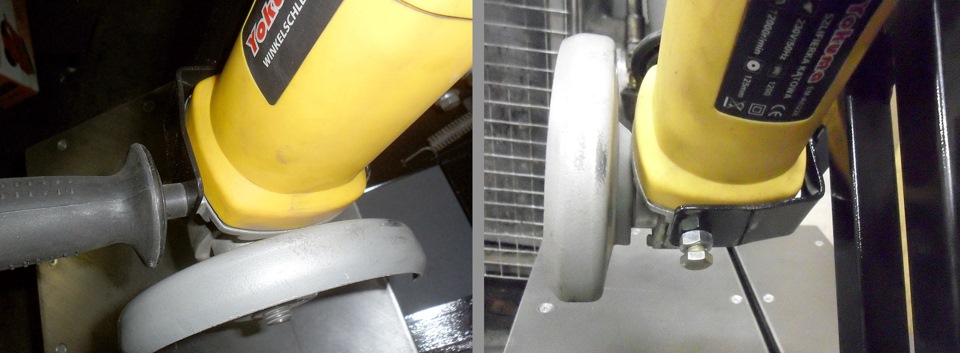

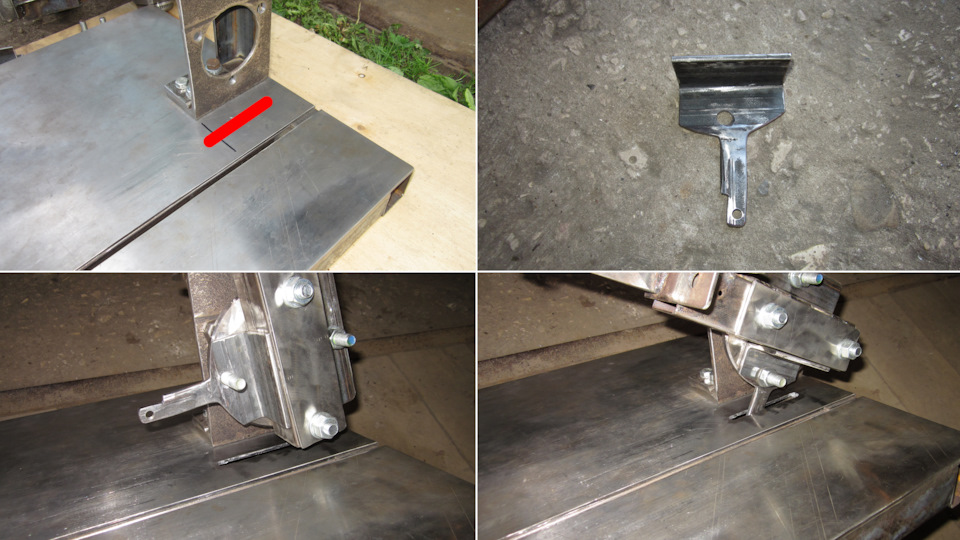

Вторая составляющая стойки — маятник с креплением для болгарки.

Крепление болгарки выгнул из полосы 2,5 мм

Остальное — из профильной трубы 20х20

Крепление приваривал, стараясь максимально соблюсти параллельность болгарки к плоскости вращения рычага. Для этого, когда варил, в крепежные отверстия вставил стержни — по ним контролировал параллельность.

Для чего нужны все отверстия и приваренные гайки, станет понятно дальше.

_________________

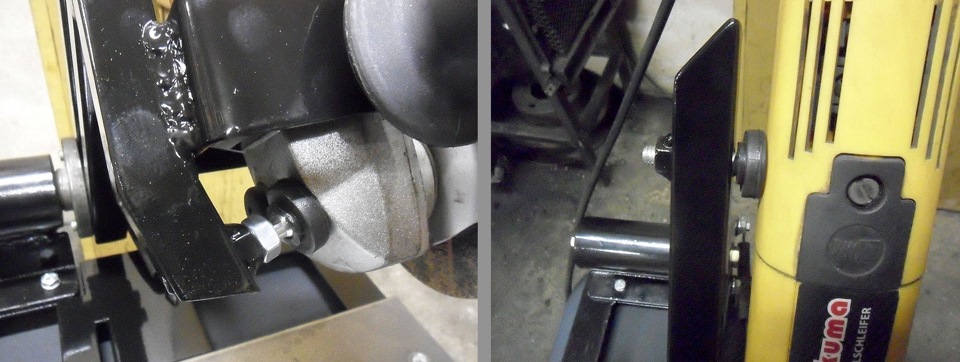

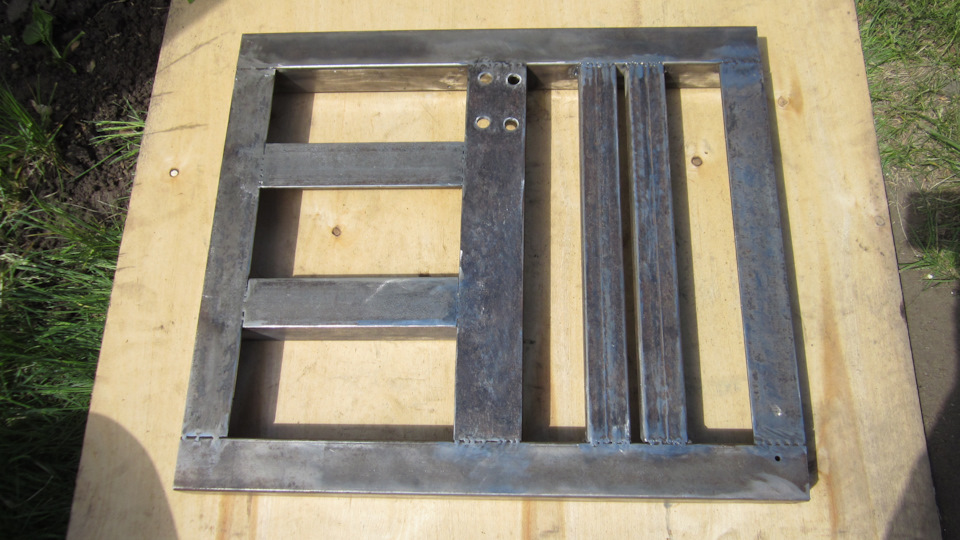

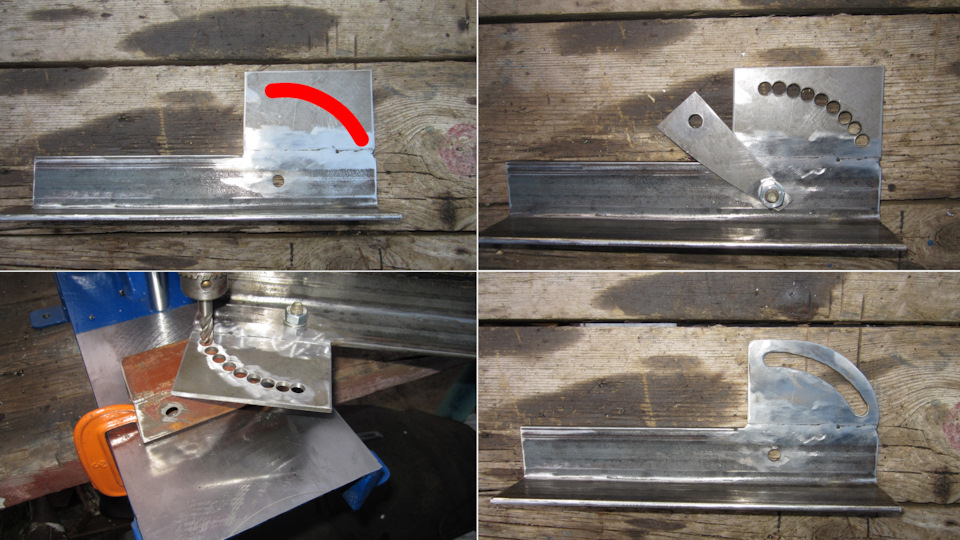

Третья составляющая — основание.

Оно сварено из уголка 32х32

Две профильные трубы 20х20 в середине — это направляющие для регулируемого упора, который должен фиксировать заготовку.

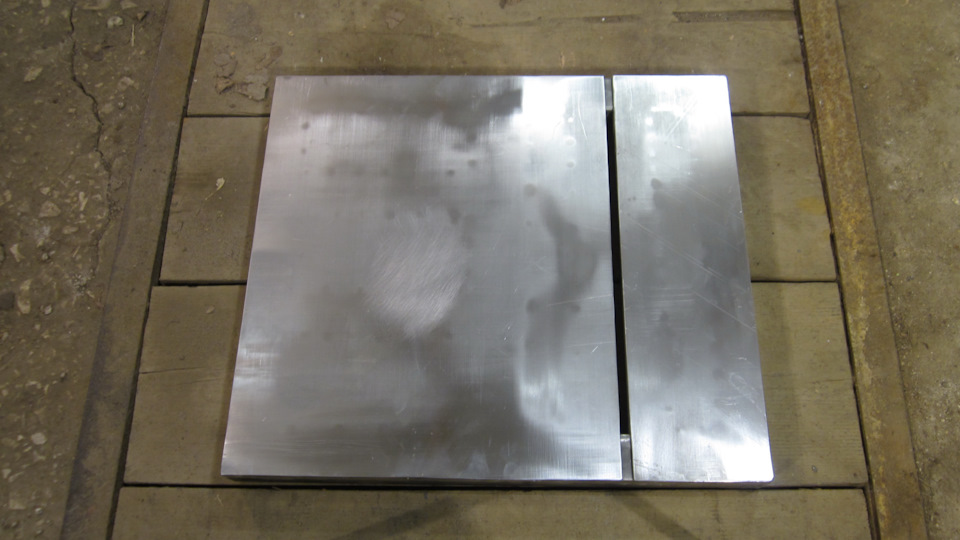

Стол сделал из пластины 30х30см толщиной 3мм, распиленной на 2 части. Крепится к основанию винтами М5.

В продолжении стола на основании приварена пластинка 3мм. Она для крепления возвратной пружины, и чтобы выровнять уровень стола дальше по направляющим.

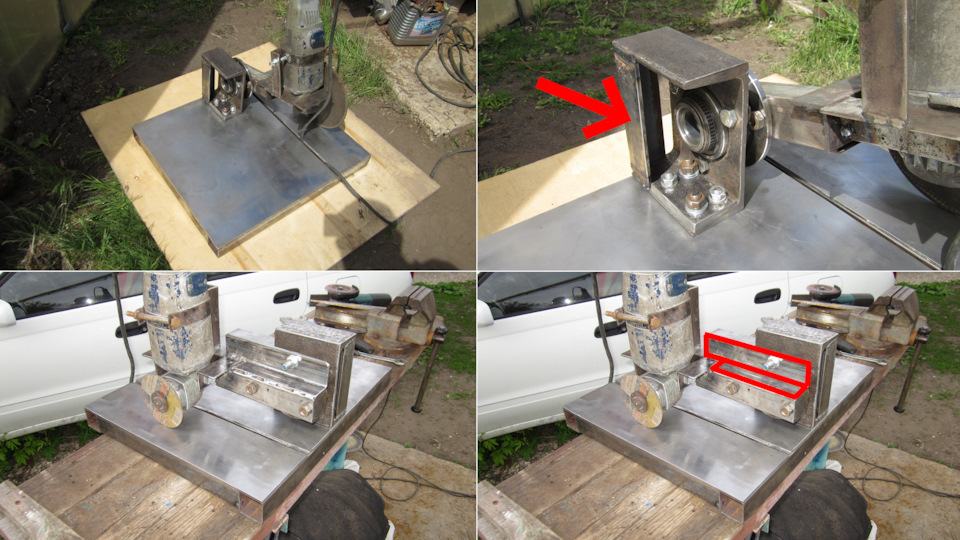

После всех примерок и подгонок собрал стойку воедино:

Вот так крепится болгарка:

С одной стороны привинчивается штатной ручкой, с другой — болтом М8

Регулировка болгарки по вертикали — сверху и снизу двумя упорами (ножки от мебели)

Подшипники зажимаются в обойме Болтом М6

Обойма привинчена к основанию двумя болтами М6

Правое отверстие овальное, для того, чтобы можно было регулировать положение обоймы

Возвратная пружина — от волговских колодок.

Чтобы она не могла соскочить с крепления, сделал хомутик из оцинковки.

В одну запись всё не влазит — слишком много фотографий.

Продолжение (о регулировке положения болгарки и изготовлении упора) будет в следующей записи.

Как правильно работать с болгаркой: на себя или от себя

Одним из основных электроинструментов, имеющихся в домашнем арсенале многих мужчин, можно назвать «болгарку» (или угловую шлифовальную машинку). Это прекрасное многофункциональное устройство, дополненное большим количеством насадок, может использоваться практически в любой сфере. Однако основным предназначением болгарки остаётся функция резки. Далее разбираемся, что это за инструмент, как правильно работать с болгаркой, какой метод резки самый верный и каких норм безопасности следует придерживаться при этом.

История и разновидности инструмента

Возникновение угловой шлифовальной машинки (УШМ) датируется 1954 годом, и создана она была конструкторами из Германии. Основным предназначением инструмента были шлифование, резание и зачистка разных изделий (в основном из металлов). На просторы тогдашнего Советского Союза машинку завезли из страны-производителя, Болгарии. Отсюда и возникло такое интересное название инструмента.

Классифицируют болгарки по размеру и мощности. Бывают они:

- Крупными (в длину до 50 см, высоту до 16 см, и с предельной мощностью до 3 кВт), которые используются на промышленных предприятиях.

- Средними (в длину до 35 см, высоту до 13 см, и с предельной мощностью до 1,5 кВт), применяемые для выполнения профессиональных работ.

- Малыми (в длину до 27 см, высоту до 11 см, и с предельной мощностью до 1,2 кВт), нашедшими применение в быту.

Информация! Применение болгарки возможно при обработке камня, металла, пластика. Для каждого материала существует соответствующий тип круга. Категорически не рекомендуется заниматься резкой дерева с помощью болгарки для соблюдения безопасности.

Подбор диска

Диаметр, толщину и типаж дисков подбирают в зависимости от планирующегося типа работ. Диаметры варьируются от 125 мм (малый) до 250 мм (большой, наиболее распространённый) и влияют на величину (толщина и глубина) реза.

Болгарка для резки металлов предполагает наличие отрезного диска в толщину 1,0-1,2 мм (профессиональные достигают 2,5 мм). Фигурная резьба на тонком металле предполагает использование диска с малым диаметром или уже отработанного.

В процессе резки с использованием дисков любого диаметра необходимо пользоваться защитным покрытием – кожухом. По сути это щит, необходимый для улавливания мелких металлических обрезков, образующихся в процессе резки.

Правила применения инструмента

Практики, которые часто используют болгарку, разделились во мнениях. Основной вопрос о том, как пользоваться болгаркой при резке металла, единого ответа не имеет. Часть пользователей режет к себе, а другая – от себя. Оба оппонента правы при соблюдении определённых рекомендаций. Т.е. использование машинки возможно в праворуком либо леворуком положении при вращении диска в любом направлении. Главное – это «набить руку».

Резка «от себя»

Движение диска происходит «по часовой стрелке». Главным недостатком этого метода является то, что сноп искр и поток пыли направлен на работника. Поэтому при работе с кирпичом или бетоном понадобится одевание респиратора для защиты органов дыхания. Рабочую одежду рекомендуется плотно застегнуть для минимизации попадания потоков отработки из-под диска на тело.

Важно! Сноп искр от резки иногда слишком интенсивен и может вызвать возгорание одежды, поэтому воспользоваться лучше спецодеждой. Рекомендуется плотно затянуть рукава в манжетах и голенища на брюках, с целью не допустить попадание на кожные покровы искр.

Основным доводом сторонников этого метода работы болгаркой является высокая степень безопасности. При закусывании круга рывок машинки происходит в направлении, противоположном резчику, т.е. от него, что значительно уменьшает вероятность травмирования.

Совет! Изменение направления движения круга происходит при развороте кожуха защиты на 180°. При этом ручка перекручивается с обратной стороны редуктора. Очень важно все скрупулёзно прикрутить и удостовериться в работоспособности.

Резка «к себе»

При движении круга «против часовой стрелки» верным считается рез по направлению «к себе», иначе машинка стопорится, а диск способен рассыпаться.

Главным недостатком этого метода является высокая вероятность травмирования. Во время закусывания круга инструмент под действием движущей силы выбрасывается в сторону резчика. При не удержании её в этот момент можно получить ушибы или порезы. Перед тем, как работать с болгаркой этим методом, важно полностью сконцентрироваться, отвлечься от мелочей, упереться руками и строго контролировать ход круга. Малейшее ощущение напряжённости в работе машинки должно сигнализировать о необходимости обострить внимание до предела.

Преимуществом метода является направленность потока пыли или искр, обращённая в противоположную сторону от работника. Соблюдение мер безопасности остаётся, но проблемы с попаданием пыли или искр на одежду или в глаза больше не беспокоят.

Расположение редуктора болгарки при работе «к себе» находится со стороны работника, что уменьшает риск наматывания спецодежды на вращающиеся детали. Это для правшей. Леворукие производят настройку машинки в индивидуальном порядке.

Рекомендация! Часто после закусывания диска тяжело откручивается гайка фиксации. Для облегчения обычно вырезают из тоненького картона либо резины шайбочку под эту гайку и вставляют её. После этого гайка станет скручиваться легче, а процессы выдалбливания или нагревания не потребуются.

Видео описание

Как правильно резать болгаркой на себя и от себя, рассказано в этом ролике:

Необходимая техника безопасности

Прежде чем, как пользоваться болгаркой, следует строго усвоить все требования техники безопасности. Не принципиально, в каком направлении полетят пыль и искры, когда не усвоены правила работы с болгаркой и не соблюдены необходимые меры предосторожности, что предполагает возможность получения серьёзных травм.

Необходимые мероприятия по недопущению травматизма во время эксплуатации УШМ:

- наличие неопасного места проведения работ;

- применение личных защитных средств;

- использование работоспособного инструмента.

Ниже остановимся на них подробнее.

Наличие неопасного места проведения работ

До того, как работать болгаркой по металлу, необходимо уделить время по подготовке рабочего пространства. Выбранное место нужно очистить от элементов мусора, убрать любые горючие материалы или легковоспламеняющиеся вещества, проверить отсутствие открытой электрической проводки.

Для работы понадобится также наличие качественного природного освещения либо установка искусственного.

Рабочий процесс с машинкой допустим лишь в сухой среде. Нужно исключить любое использование инструмента под дождём или в строениях, подвергнутых заливанию водой.

Важно! Работая с УШМ, следует исключить наличие надетых украшений (цепочки, брелоки и др. предметы), способных быть затянутыми (намотанными) механизмом машинки.

До того, как работать болгаркой, следует озаботиться наличием «под рукой» средств пожаротушения. Это может быть как огнетушитель любого класса, так и ёмкость с водой, песок и т.д.

Применение индивидуальных защитных средств

Всю экипировку необходимо тщательно закрепить, застегнуть и завязать, чтобы не допустить попадания в рабочую часть машинки.

Особая опасность от летящего снопа искр. Поэтому важно уберечь зрение и открытые участки тела, применив очки, маски, рукавицы, специальная обувь. Для защиты слуха рекомендуется вставка беруш или использование строительных наушников. В работе с «пыльными» материалами пригодится респиратор. Специальная строительная обувь не допустит повреждения ног от падения металлических частей.

Как правильно работать с болгаркой, можно увидеть на этом видео:

Использование работоспособного инструмента

Перед началом работ важно произвести поверку оборудования на отсутствие у него и проводки механических повреждений, способных навредить ударом током.

Необходимо правильно установить защитный кожух, чтобы не допустить попадание искр на лицо и тело, и надёжно его закрепить.

Обязательно проверить ручку на редукторе на целостность (наличие повреждений и трещин), чтобы не допустить её поломки в процессе резки.

Рекомендации по правильной резке металла

Основные советы про то, как правильно работать с болгаркой, сводятся к следующему:

- перед работой тщательно изучить эксплуатационную инструкцию и все действия производить в строгом соответствии с её требованиями;

- использовать только насадки соответствующих размеров;

- правильно производить фиксацию машинки;

- не допускать попадания кабелей и проводов в зону резки;

- все действия по перемещению, смене насадок и др. осуществляются только после отключения питания;

- постоянно держать машинку на предохранителе, чтобы не допустить внезапный пуск;

- исключить наличие легковоспламеняющихся или просто горючих веществ в зоне проведения работ;

- предварительно рекомендуется провести тренировку по резке, используя ненужные детали;

- резка металла эффективнее производится пяткой диска;

- желательно при резке производить полив металлических деталей водой, чтобы охлаждать материал;

- использовать устройство на полную мощность не рекомендуется, т.к. это повышает его износ и ускоряет вероятность поломки.

Более дорогие модели УШМ автоматизированы. Там и вращение происходит легче и вероятность зажима практически нулевая.

Коротко о главном

Применение угловой шлифовальной машинки в мире распространено от промышленных масштабов до бытового применения. Своим прозвищем на постсоветском пространстве она обязана попаданию в страну из Болгарии, где её производили.

Вопросы о том, как правильно пользоваться болгаркой, сводятся к правильному подбору диска и выбору варианта резки (к себе или от себя). Далее достаточно придерживаться правил техники безопасности по выбору правильно места проведения работ, наличия индивидуальных средств защиты и исправности инструмента.

Выполнение этих требований даёт возможность пользоваться болгаркой даже неискушённому пользователю. Однако, если опыта применения УШМ нет, то лучше все же воспользоваться услугами профессионалов.

Какие бывают диски для болгарки по металлу: 4 варианта

Углошлифовальная машина (УШМ) – ручной электрический инструмент широкого спектра применения. Для правильной работы с болгаркой необходимо ознакомиться с видами дисков, каждый из которых предназначен для конкретного вида манипуляций с металлом.

Типовые размеры дисков

На рынке представлено два основных типоразмера углошлифовальных машин, называемых в народе «большая» и «маленькая». В первом случае на болгарку устанавливаются диски с максимальным наружным диаметром 230 миллиметров, а во втором – не более 125 миллиметров.

Важно понимать, что на маленькую болгарку нельзя устанавливать диск большего типоразмера. Этого не стоит делать по следующим причинам:

- Болгарка и диск спроектированы таким образом, что скорость вращения кромки диска находится в безопасных пределах. Если при резке металла режущая кромка диска диаметром 125 мм перемещается со скоростью ~ 400 км/ч, то кромка диска диаметром 230 мм будет двигаться с двукратным превышением нормы – 800 км/ч. В таких условиях диск может быстро перегреться и разрушиться.

- Для установки большого диска на маленькую болгарку придется снять защитный кожух. С учетом опасности разрушения диска, оператор подвергает себя большой опасности.

Типовая линейка наружных диаметров дисков выглядит так: 115, 125, 150, 180 и 230 миллиметров. Что касается внутреннего диаметра, то он одинаков у всех дисков и составляет 22,2 мм.

Виды дисков

Для каждого вида работ производителями предусмотрен свой вид диска. К основным манипуляциям с металлом, выполняемым болгаркой, относятся:

- резка;

- обдирка;

- заточка;

- шлифование;

- полирование.

Каждый из них следует рассмотреть подробнее.

Отрезной

Резка металла – основная задача углошлифовальной машины. Будь то труба или листовой металл – для его резки используются отрезные круги. Несмотря на кажущуюся простоту видов отрезных кругов достаточно много:

- Вулканитовые круги очень эластичны, благодаря чему их толщина может составлять всего 0.8 мм. Такие круги нашли свое применение в тонкой и бесприжеговой резке тонких металлов, когда требуется высокое качество шва. Минус у них один – они способны разрушится при малейшем нагреве, а их ресурс в 2-3 раза ниже отрезных дисков из других материалов.

- Бакелитовые отрезные круги, напротив, предназначены для резки толстых заготовок из металла. Свойства материала позволяют им сохранять целостность при высоких температурах – 200-300 °С. Таким диском можно распилить железнодорожный рельс или металлический двутавр. Минус у них один – при резке они очень сильно искрят, а температура искр высока, что требует повышенного внимания при работе.

- Керамические диски – высокотехнологичные и дорогие диски. Их главное преимущество – длительная беспрерывная работа. Они не боятся воды, в отличие от дисков из других материалов. Главным недостатком является низкая прочность при импульсных нагрузках. Если при работе с таким диском «наскочить» на что-либо, то он практически наверняка расколется.

- Карбидовые и электрокорундовые диски – самый распространенный вариант в России. Не имеют никаких абсолютных преимуществ, но и минусов то же. Самые универсальные круги из представленных. Карбидовые используются для резки цветных и мягких металлов, электроконрундовые – для работы со сталью.

Обдирочный и зачистной

Во время проведения механосборочных, сварных и других типов работ требуется зачистить поверхность металла от окислов и других загрязнений. Выполнить эту работу вручную – сложная и долгая задача. На помощь приходят обдирочные и зачистные диски по металлу.

Обдирочный круг представляет из себя цельный диск из крупнозернистого материала. При соприкосновении с металлом абразивный материал быстро и эффективно обдирает металл, удаляя с его поверхности окислы, оксиды, смазку и другие въевшиеся загрязнения.

Какой отрезной диск по металлу лучше?

Зачистной диск по металлу отличается от обдирочного своей конструкцией и зернистостью материала. Как правило, зачистка металл производится всей плоскостью круга, в отличие от обдирочного диска, работа с которым ведется под углом в 30-45° к поверхности металла. Абразивная поверхность имеет различную зернистость и конструкцию: наждачная бумага, шарошки или щетки.

Для грубой обдирки различных поверхностей может использоваться необычный вид дисков – корщетки. Вместо привычного композитного круга, из центра диска отходит множество проволок, образующих металлическую щетку. Такой диск способен в кратчайшие сроки снять с металла любые загрязнения, но после себя оставляет очень шершавую поверхность, требующую дополнительной шлифовки.

Заточной

Такие диски предназначены для заточки различного металлического инструмента. По своему внешнему виду и назначению полностью дублируют стационарное точило. Как правило, такие диски имеют большую толщину – от 6 мм и больше. Благодаря высоким оборотам шпинделя, режущий инструмент затачивается очень быстро. Работать с таким диском непривычно, но, при должной сноровке, результат будет идентичен заточке на стационарном точиле. Диски отличаются друг от друга диаметром, толщиной и зернистостью абразивного материала.

Шлифовальный и полировальный

Для качественной обработки поверхности металла применяются шлифовальные и полировальные круги для болгарки. Наиболее распространенный вид шлифкруга представляет из себя множество кусков (лепестков) наждачной бумаги, приклеенной к диску по всей окружности под некоторым углом. Применяя круги различной зернитости, достигается необходимое качество поверхности металла.

Для дальнейшей полировки применяется насадка с липучкой, накручивающаяся непосредственно на шпиндель болгарки. На рынке представлен богатый ассортимент наждачной бумаги для данной насадки с зернистостью от 40 и до 12000 единиц.

Полировка металла до зеркального блеска производится с помощью тканевых и войлочных дисков. Для этого на поверхность ткани наносится твердая полировочная паста, например, паста ГОИ.

Советы по выбору диска

На рынке представлен широкий ассортимент дисков для болгарки. Большое количество производителей и технических параметров затрудняет выбор. Следует придерживаться универсальных правил:

- Не стоит покупать самые дешевые диски. Согласно известной поговорке – скупой платит дважды. В случае с дисками для болгарки – трижды. Дешевые диски имеют крайне низкий ресурс, легко ломаются, могут иметь плохую геометрию, а материал диска неравномерную плотность, благодаря чему они «разлетаются», оставляя на диске острый зуб, способный нанести серьёзную травму, если оператор не сможет удержать болгарку в руках.

- Следует покупать самые жесткие диски. Это снизит удобство работы, придется сильнее давить на диск, но они служат значительно дольше и ломаются гораздо реже.

- Отзывы – лучший источник достоверной информации о конкретной модели диска. Если их нет в одном магазине – следует поискать их в другом.

- Многие виды дисков позиционируются как универсальные, но на самом деле являются специализированными. Например, обдирочные диски по металлу используются, в основном, для проведения сварочных работ. Обдирку производят под углом – это длительных и кропотливый процесс. Если диск необходим для простой зачистки от ржавчины – быстрее и дешевле сделать это шлифовальным кругом с лепестками. Информацию о нетипичном способе применения того или иного круга всегда можно почерпнуть в отзывах.

Вечный диск по металлу на болгарку.

Заключение

Болгарка – удобный и универсальный инструмент для работы с металлом. Производители предусмотрели множество видов дисков для любых видов работ. При выборе диска главное — помнить, что скупой платит дважды.

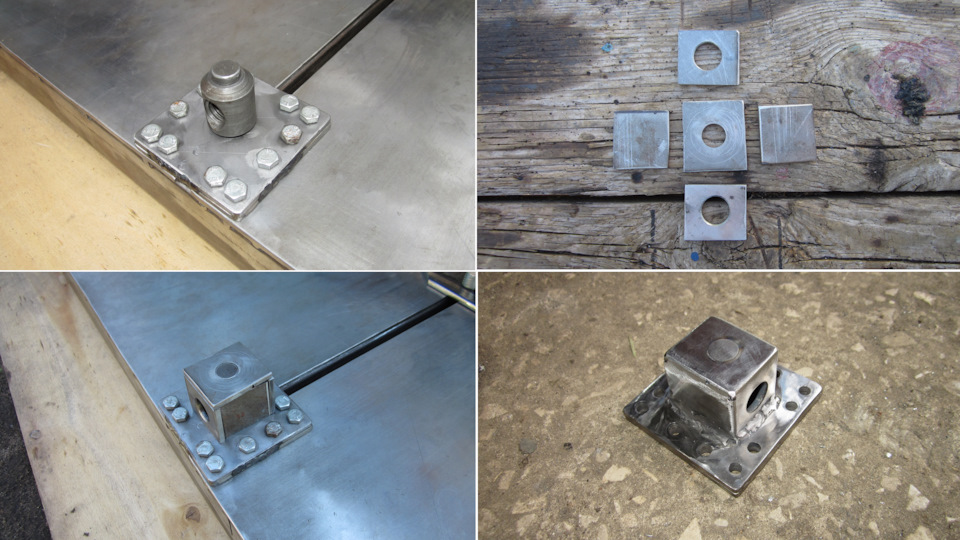

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на "ЭЛПРОМ ЛОВЕЧ", жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно. И конечно стойка должна быть как обычно — "лёгкая, прочная и надёжная". Сразу скажу, единственное оправдание проделанной работе — "ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…".

Начинал как и все — сварил прямоугольник для основания

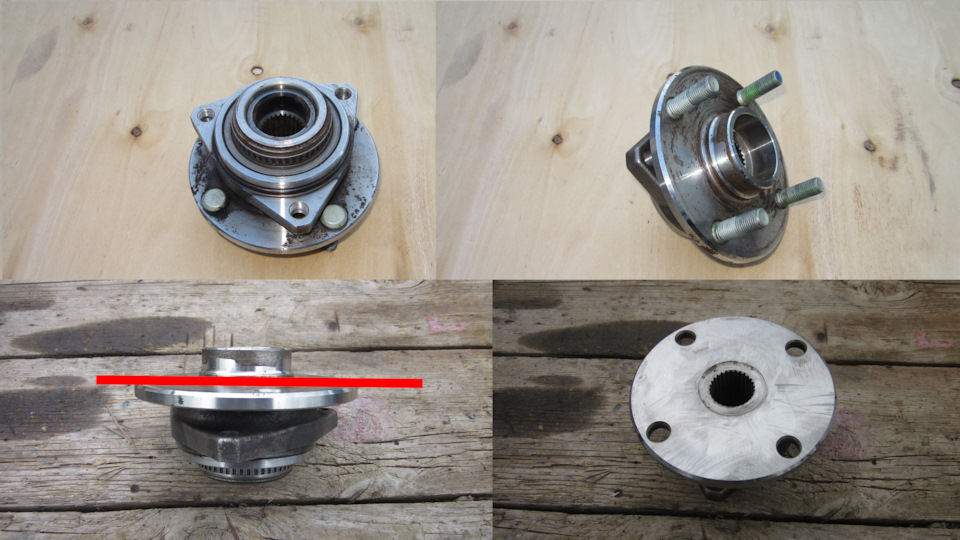

Для шарнира взята задняя ступица, вроде бы с CHERY TIGGO. Срезал с неё центральный выступ, сковырнул датчик АБС.

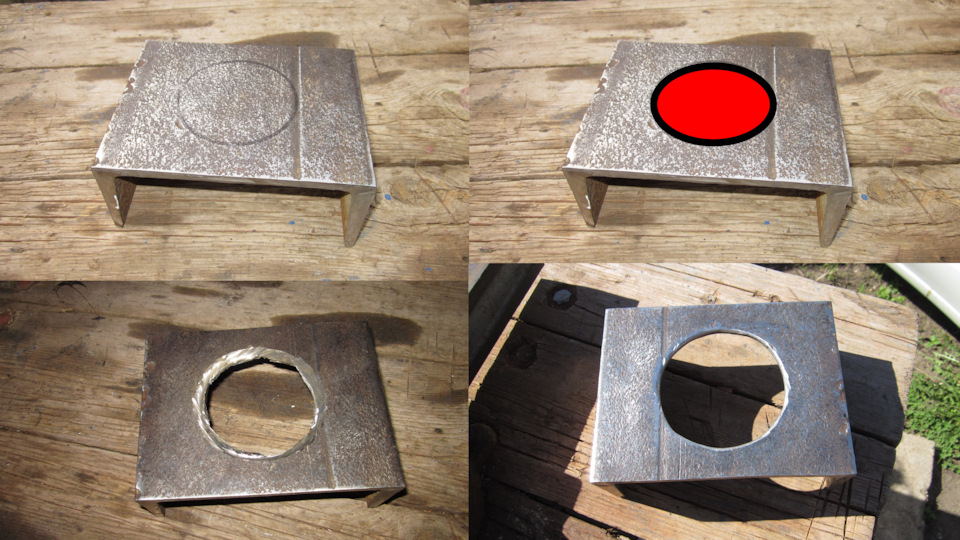

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

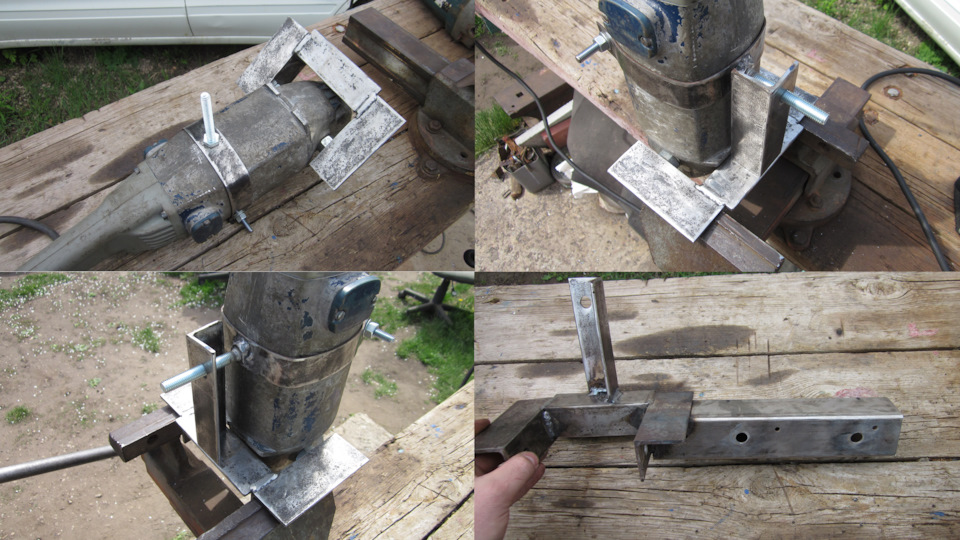

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью. Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

А это уже собран и на своём месте

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

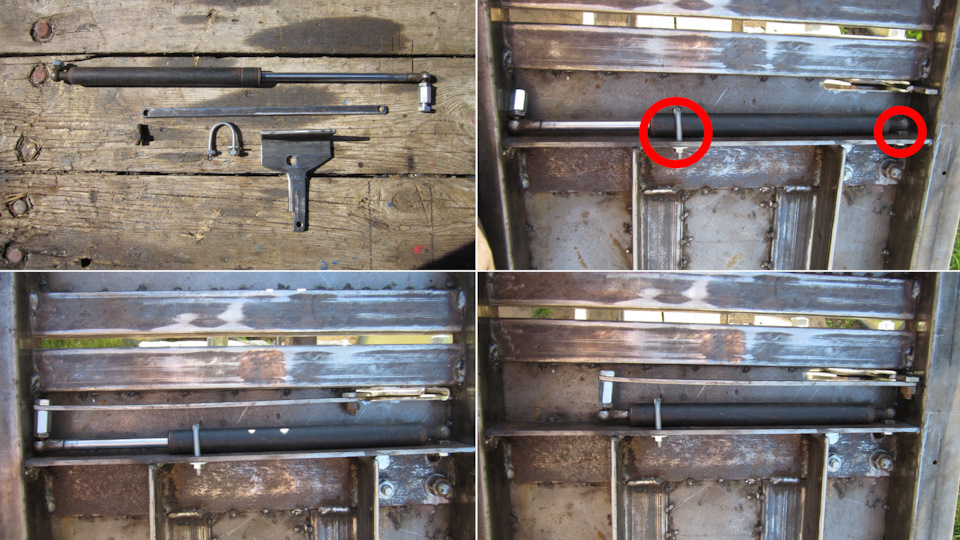

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для "клонирования" детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

И только когда настало время красить, я увидел количество деталей "простой и лёгкой" стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

Если остались какие-либо вопросы — просмотр 10 мин. видео ниже поможет разобраться.

Метки: стойка для болгарки, станина ушм

Комментарии 94

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Молодец! Хотел было сначала когда читал поругать за бессмысленность использования 180- но диска. А так отлично. Сам сначала тоже делал из болгарки с 230 мм. На 2,2квт Но этого мало, пришлось купить заводскую metabo

Почему мало? Мощность вполне себе нормальная, если конечно не на металлобазе швеллера целыми днями резать))

Под мои задачи ее стало маловато- порф трубы 80х40, 80х60, 80х80 причем под угол 45, 100х100 и т.д. самоделка хорошо работала с проф трубой 60х40

Согласен, 230 кругом больше 50Х50 уже не удобно работать

Уж сильно ты заморочися.

Но сделано на 5.

Спасибо. Когда начинал, думал всё попроще будет, но получилось как получилось)))

От всей души, работа выполнена отлично.

Протяжка из автомобильных амортизаторов не подойдёт, особенно с большой болгаркой. Я ярый противник любых люфтов, а амортизаторы — люфтят. Лучше уж вариант с перекладиной для протяжки подходит.

Ну люфта то там нет никакого, шток и направляющая втулка выполнены с большой точностью и поршень в гильзе. Другое дело, что чем больше вылет — тем больше консоль и меньше расстояние между опорами штока, однако при маленьких вылетах, применительно к размерам круга и заготовки, опоры штока расположены достаточно широко и жесткость отменная. Кстати в ступичном подшипнике тоже люфт возникает со временем, другой вопрос — его величина и как она влияет на рез

titaniumbolt

Протяжка из автомобильных амортизаторов — шляпа полная. Лучший вариант это мебельные направляющие с шариками, причем 4 штуки, по 2 на плоскость. На люфты нет и намека.

Из рулевого маятника от жигулей делается, гораздо проще и быстрее.

Мелковат рулевой маятник для такой нагрузки.

По размерам маятник не большой совсем, подшипники в нём мелкие, да и корпус легкосплавный если не ошибаюсь. Я делал не быстрее и проще, а сложнее но надёжнее. Хотя каждый сам решает из чего делать.

Нет там подшипников, он на втулках.

5 лет пилит кирпич, куда надёжнее то? Живет в среде абразива, шамот пилю замачиваю в воде. Веса не имеет, компактен до безобразия.

С подшипниками маятники бывают, и я бы выбрал именно такой. У вашей системы должен быть люфт ощутимый. Но вообще как быстрый вариант сойдёт, хотя если 5 лет — можно было и доработать слегка.

С подшипниками маятники полная хрень, подшипники в маятниках очень плохо работают.

Люфта у меня нет вообще. Жигули через такой маятник поворачивает колесо, нагрузка в сравнении с УШМ — смешная. Эта конструкция будет вечна и дорабатывать тут нечего.

Не бывает ничего вечного. Нет люфта? Это потому, что кирпич режется как масло ножом. Попробуйте металл — там придётся давить и возможно сильно. Там где маятник соединяется с кронштейном — не может не быть люфта, болт будет прогибаться, даже если он калёный. И дорабатывать тут нечего, если продолжать резать кирпич (но хотя бы упор для кирпича можно было и поставить). Для резки металла придётся не дорабатывать, а полностью переделывать.

Нет люфта, нету. Смотрю вы кирпич никогда не резали, да и металл режете с огромным расходом дисков. Забавно слушать такую ересь. Тут не так, здесь не так)))

Да кстати, металл я им тоже режу периодически)) И всё работает))

Кирпич резал, пусть и не тысячу штук, но с сотню точно наберётся. Режется он пильным диском по бетону легко и быстро, без напряга. Ересь — резать металл на фанере. А про люфт можно утверждать что угодно, но ОДИН болт М12 будет прогибаться усилием руки с соответствующим рычагом. И функционала у вашего устройства даже для кирпича — не хватает. А резать металл без фиксации хотя бы струбциной — просто опасно. А при чём здесь расход дисков? И вообще, воспринимайте конструктивную критику стойко, раз уж осмелились показать ваше "вечное" приспособление.

Ну и чё? Какая-то фигня кирпичная, как это с металлом связано? И давить на диск приходится, так как "с угла" не всегда получится порезать, часто диск заходит по плоскости — это плата за точность реза (у вас кстати точность установки отсутствует). И смешить я Вас даже не пытался. Если занимаетесь постоянной резкой кирпича, то просто стыдно работать на такой ерунде. Вот Вам бесплатный план доработки Вашего устройства:

1. Тумбочку-каркас усилить минимум вдвое косынками и уголками — наверняка она ходуном ходит. Вкопать её поглубже (приколотить, залить бетоном, посадить на анкера — по выбору)

2. Фанеру накрыть хотя бы 2 мм сталью, закрепить лист саморезами с потаями.

3. Сделать простой деревянный прижим для фиксации кирпича или хотя бы один упор — это удобно

4. Если уж нравится жигулёвский маятник, то надо закрепить к нему основной кронштейн хотя бы на два болта (у Вас один болт — М12? или М14?), для этого придётся сверлить сошку.

5. Нужна возвратная пружина. Приварить дополнительный кронштейн к тумбочке, пружину зацепить за сошку.

Это минимум, после которого работать можно с бОльшим комфортом и безопасностью. А если функционала хватает и сейчас- то зачем вообще было делать ЭТО нечто? можно с рук резать. Мне вот нужен очень точный до миллиметра рез и рез под 45 градусов. А как ваша установка упрощает работу? одной рукой держать кирпич, другой шлимашину на него опускать? Ну его нафиг такие эксперименты…

Так у него ж стол подвижный, там немного по другому всё. Прижим на фотках не видно, но упор то точно есть. И я не предлагаю делать 70 кг, я говорю об элементарных доработках для удобства и безопасности. И "подобным" я и не планирую заниматься, камень-кирпич — не моё. А вот металла порезал не мало, и тут уж вы скорее теоретик. И пишу я для себя, потому что комментарии помогают раскручивать статью и видео в нём. Чем больше комментов — тем лучше. Пусть даже про кирпичи))) А вы неблагодарны — я ведь бесплатный план выхода из кризиса вам предложил)))

Andrew-Schultz

"С подшипниками маятники полная хрень, подшипники в маятниках очень плохо работают."

Шта? У меня на волге маятник на подшипниках больше 10 лет отходил, и ни намека на люфт не было, ходил бы еще минимум столько же, да я подвеску на шаровую поменял.

Читайте также: