Стол 3 в 1 циркулярная пила фрезер лобзик своими руками

В этом видео рассказываю, как сделал распиловочный стол. Недостатки и опыт эксплуатации будет во второй части. Сейчас стол успешно проходит тестирование (яж-программист!), поэтому точно будет вторая часть.

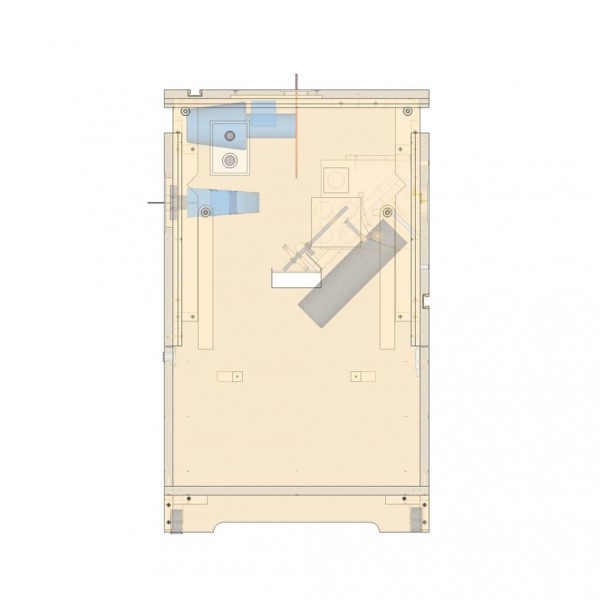

Каркас, а точнее верхняя обвязка, выполнен из профильной трубы 40*20. Ножки из профтрубы 40*40, которые изначально предполагались для мангала (об этом на канале будет видео про мангальную зону). Перемычки внизу - 20*20. Внизу никакой нагрузки не будет, поэтому эти жерди там вполне подойдут.

Слева на фото видна удлинительная планка столешницы - профтруба 20*40 и 15*15. Это нужно при пилении вдоль трехметровых и более досок, чтобы с обратной стороны они не падали на пол. Проверено, мастхев!

С помощью самодельной стойки для болгарки гораздо быстрее напилил необходимое количество профтрубы для стола одинакового размера , чем если бы обычной болгаркой это делал.

Столешница из старого советского шкафа, который еще меня переживет. Отверстия все зенковал, чтобы было полностью заподлицо.

Для встраивания было использовано три инструмента:

1. Дисковая электрическая пила ПАРМА 200Д на 2000 Вт и диск 200мм.

2. Фрезерная машина ВИХРЬ ФМ-1900 72/13/2 на 1900 Вт с ходом фрезы 50мм.

3. Лобзик Elitech ПЛ 0810МЛЭ Промо на 850 Вт с маятниковым ходом.

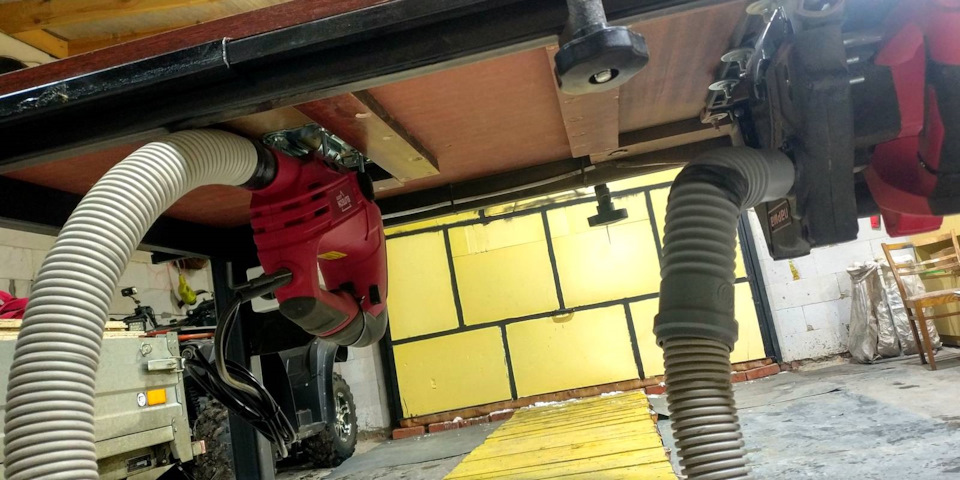

Первая версия электрической консоли для включения была на одной стороне и выполнена в виде двойных выключателей. Хотел сэкономить места. Но это очень неудобно ! Потому что не видишь, какую именно клавишу включаешь. Так вместо циркулярки включал фрезер, например, и наоборот.

Поэтому я разнес выключатели на три разные консоли. Слева и справа - одинарные выключатели спереди и сзади одинарные розетки. А по центру одинарная розетка для циркулярки и двойная розетка спереди и одинарная на разрыв сзади. Розетка спереди нужна в качестве удлинителя.

Сами консоли утоплены внутрь, если смотреть от плоскости края стола. Таким образом они случайно не нажмутся. Проверено. Можно рекомендовать. Если есть возможность, то лучше использовать полноценные посты с защитой кнопок. Но они в несколько раз дороже ,если не на порядок по сравнению с этими выключателями.

Плита для фрезера и лобзика из ламината 10мм. Причем плита для фрезера и для циркулярки дополнительно крепятся к столу винтами М5 и М8 соответственно.

Провод для питания всего этого добра я взял 1,5 квадрата. Длину оставил примерно 2 метра. Этого хватает до любой розетки.

Внутри разводка была соединена на коннектор WAGO. Очень удобно, т.к. я уже потом дважды размыкал его для модернизации. В последствии я его уберу и все запаяю.

Параллельный упор сделал из уголка 50*50. Шпилька крепления буквой "Г" была в комплекте с пилой, поэтому ничего придумывать не стал. А во-вторых у меня выдвижная планка помешала бы зажимной конструкции.

На уголок был приделан кусок ламината для меньшего трения заготовки. В то время когда об чистый уголок заготовка "застревала".

Стоит отметить, что центральная плита для циркуляки не из ламината, а из такого же ДСП, что и столешница. Более того, она поворотная. Выполнена в виде квадрата, по углам которого вкручиваются винты для фиксации. Очень удобно!

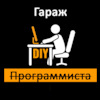

Реализовал систему стружкоотсоса из гофры для электрического кабеля 40мм и канализационных соединителей. Ребята, очень рекомендую! Решение самое бюджетное, на мой взгляд.

Именно соединители надо брать 40мм, т.к. гофра и сам шланг пылесоса - все тоже 40мм и отлично фиксируются в них.

Только имейте в виду, что электрическую гофру для замены гофры пылесоса нельзя использовать. Я проверил! Она дико резонирует и гудит!

Но до двух метров вполне себе нормально. Поэтому я вывел ее по низу и закрепил стяжками. На концах сделал по два 40х соединителя. Делал именно отдельными патрубками, чтобы сила всасывания не распылялась на другие каналы.

У фрезера на тот момент еще не было гофры, т.к. закончились соединители на 40мм. Она добавилась позже.

С этого ракурса отлично видно, что на каждом устройстве (у меня) есть возможность подключения пылесоса.

Ну а так - вот, отличный стол у меня вышел. Я уже испытал его, буквально стразу зашил потолок. При этом пилил ОСБ вдоль. И выдвижной упор был как нельзя кстати! Предусматривайте заранее подобные вещи!

Всем спасибо за внимание! С вами был Гараж программиста! Подписывайтесь на Дзене и на YouTube!

Стол 3 в 1 циркулярная пила фрезер лобзик своими руками

Так как работаю, продавая деревянные изделия в интернете, нуждался в различного рода станках для работы с деревом. Одним из моих первых приспособлений был самодельный многофункциональный стол-станок 2 в 1: фрезерный и лобзиковый станки. Недавно мой старый такой стол-станок пришёл в негодность, и я решил, что пора изготовить новый. Вспомнив как правильно его изготавливать, решил попутно поведать вам как его сделать. И вот, что из этого вышло.

Изготовление

Для начала вам понадобится четыре доски шириной 10 сантиметров, длиной 40, толщиной 20 миллиметров.

Сделайте в них по две отметки на каждом конце, отступив 4 сантиметра от конца и по 2 от боков. Далее делаем отверстия в отметках с помощью дрели или на сверлильном станке.

Возьмите четыре бруска и разбейте их по парам, к каждой из которых на саморезы приделайте по одной доске. Далее приделайте доски, скрепляющие эти пары.

На верх конструкции установите лист фанеры толщиной 20 миллиметров. Перевернув и положив на лист вашу конструкцию, отметьте места, где выпирают бруски, в этих местах нужно будет просверлить отверстия под саморезы, что будут скреплять лист с основой. Приделайте лист к основе, закрутив шестигранные болты.

Отмерьте центр листа и приложите ровный квадрат оргстекла. Обведите его и электролобзиком выпилите, сделав фрезером небольшой фигурный вырез.

Отступив сантиметров 5-7, всё тем же фрезером нужно будет сделать фигурный вырез под рельсы.

А на краях выреза под оргстекло в столе просверлите отверстия под специальные болты, в которые будут закручиваться обычные болты. В этих отверстиях нужно сделать потайные фаски чтобы расширить их основание.

Снимите нижнюю крышку фрезера и приложите её к оргстеклу, делая отметки под болты, на которых держалась эта крышка. Просверлите отверстия и сделайте потайные фаски в них под болты в оргстекле. Приложите снизу сам фрезер и отмерьте отверстие под фрезу. Просверливаем это отверстие и посмотрите, как всё сидит.

Далее к внутренней части основы стола приделайте розетку, которую нужно подключить к выключателю, что будет стоять на внешней части стола и подключён к сети.

Возьмите специальные металлические уголки, с отверстием в одной из сторон, через него проденьте болт, шляпка которого должна находиться так, чтобы уголок на ней стоял в рельсах, что вы сделали ранее, а на другой конец проденьте несколько кусочков фанеры, сверху которых гайка.

Повторите действия со вторым уголком.

Сейчас вы сделали рельсовый механизм для столика. Шляпки болтов продеваются через рельсы, что вы установили – в необходимой позиции гайка закручивается и болт фиксирует уголок.

Далее возьмите металлический профиль или полую квадратную трубу, проверьте, чтобы она была по длине стола, после чего отрежьте кусок, который в максимальной позиции на рельсах задевала б фреза. Этот профиль скрепите с уголками на заклёпки и проверьте конструкцию.

Сейчас вы закончили одну часть стола – фрезерный станок. Далее займёмся лобзиковым.

Благодаря прошлым этапам всё уже почти готово, осталось немного.

Для изготовления станка лобзика сделайте отметки в оргстекле, а после отверстия под болты, на которых держится крышка электролобзика.

После сделайте отверстие под лезвие лобзика. Вставьте электролобзик на место и протестируйте станок.

Далее вам нужно будет сделать пропил в столе между оргстеклом и краем. Снизу приложить основание циркулярной пилы, сделать отметки, где она будет крепиться, просверлить отверстия.

Закрепив циркулярную пилу снизу стола и проведя испытания, вы получаете многофункциональный станок 3 в 1.

Если все испытания успешны, то поздравляю, ваш стол 3 в 1: фрезерный и лобзиковый станок готов.

Рекомендую следующее видео, где автор наглядно показывает, как собирать подобный стол-станок 3 в 1 своими руками:

Сегодня мы рассмотрели, как изготовить стол-станок 2 в 1. Для этого нам понадобились четыре доски из фанеры, четыре бруска, оргстекло, болты, саморезы и инструменты.

На первом этапе мы делали основу стола из досок, что скрепляли бруски, и листа фанеры, что служит рабочей поверхностью стола.

Далее мы сделали по центру вырез под оргстекло фрезером и электролобзиком. После просверлили отверстия в вырезе и самом оргстекле под специальные болты, в которые вставляются обычные.

Фрезером мы сделали вырез под рельсы, вставили их и установили на болты. А в оргстекле мы отметили и сделали отверстия под болты, на которых крепится фрезер и электролобзик.

На предпоследнем этапе сделали отверстия под фрезу фрезера и лезвие лобзика. В конце мы изготовили рельсовый механизм для фрезера: взяли два специальных металлических уголка с отверстиями в центре одной из сторон, продели через них болт и на его конец продели обрезки фанеры, закреплённые гайками. Шляпка болта продевается в рельсы и в нужном месте закручивается гайка, фиксируя болт и сам уголок.

Напоследок, из металлического профили или полой квадратной металлической трубы отрезается кусок, что задевается фрезой в максимальном состоянии на рельсах. Полученный профиль крепится к уголкам на заклёпки.

Распиловочный стол из фрезера, циркулярки и лобзика. Часть 1. Обзор

В этом видео рассказываю, как сделал распиловочный стол.

Недостатки и опыт эксплуатации будет во второй части.

PS. Всю профтрубу для стола напилил с помощью самодельной Стойки для болгарки. Всем очень рекомендую сделать что-то подобное.

Для встраивания было использовано три инструмента:

1. Дисковая электрическая пила ПАРМА 200Д на 2000 Вт и диск

200мм

2. Фрезерная машина ВИХРЬ ФМ-1900 72/13/2 на 1900 Вт с ходом фрезы 50мм

3. Лобзик Elitech ПЛ 0810МЛЭ Промо на 850 Вт с маятниковым ходом

Каркас из профильной трубы 40*20. Ножки из профтрубы 40*40. Перемычки внизу — 20*20. Удлинительная планка — профтруба 20*40 и 15*15.

Столешница из старого советского шкафа, который еще меня переживет. Отверстия все зенковал, чтобы было полностью заподлицо. Плита для фрезера и лобзика из ламината 10мм.

Реализовал систему стружкоотсоса из гофры для кабеля 40мм и канализационных соединителей.

Параллельный упор из уголка 50*50. Шпилька крепления была в комплекте с пилой, поэтому ничего придумывать не стал.

Метки: распиловочный стол, гараж программиста, фрезерный стол, лобзик, циркулярка

Комментарии 54

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

как бы от лобзика без пальцев не остаться) мелкий, можно не заметить как…

сверху гусак будет с направляйкой, правда съемный)) Блин, ведь любой инструмент в неумелых руках опасен! Надо просто быть аккуратнее, соблюдать технику безопасности.

давно мечтаю сделать подобный себе. но времени никак не найду.

Я тоже! года два назад еще плейлист себе откладывать начал. И только сейчас смог реализовать, когда построил гараж

А мне понравилось!

Хорошее решение.

Боковой упор мне понравился немного другой конструкции. — со встроенной системой пылеудаления. Такой и под пилу и под фрезер пойдет. Из фанеры, мдф, да хоть из ламината, собираешь квадратную трубу, с одной стороны вырез под фрезу, а с торца подключение пылесоса. Отверстие под фрезу впоследствии можно закрыть регулировочными накладками.

неплохой вариант. Но для меня вроде без надобности, у меня снизу встроено в сам фрезер. Насчет эффективности вопрос пока, но после тестирования будет видно

Просто представь ситуацию — активная часть фрезы находится Над поверхностью стола, зазор между фрезой и отверстием в столе минимальный. Под действием центробежной силы стружка вниз точно не полетит. Вопрос где будет больше стружки?

Та приблуда из прозрачного пластика, в основном для удаления стружки при обычном положении фрезера — когда он на столе стоит, и во время работы большая часть стружки никуда мимо нее не денется.

хм, соглашусь, пожалуй. В любом случае все это будет тестироваться, потом уже приниматься какое-то решение. Не зря тут опубликовался, много советов дали и на многие моменты указали) Спасибо!

оу! а ведь может и сработать! у меня как раз тройник такой есть.

механизм подъема и опускания пилы я себе реализовал вот таким образом как у этого человека . может ВАМ подойдет .

Увидел, спасибо. Думаю может сработать. Если наварить две стойки сверху и параллельно пустить шпильку. А на нее уже посадить флажок. Да, норм вариант, обдумаю)

Понятно все. А линейка зачем?

она из плекса и ручка по ней скользит как по маслу .подъем — почти без усилий . и ручка на самой пиле не портится . =) чисто только для этого .а ограничители хода — уже для минимального и максимального вылета .

ну я так и предположил) а то думаю, что там мерить…

это с другого бока .

Электрическая гофра зело шумная, аж на ультрозвук срывается, я не смог выдерживать такой звук (

ага, если длинная трасса, то писец. Я сначала ее попробовал на пылесос приладить. В итоге, 6 метров купленных, порубил и вот сюда приладил. Здесь норм

Какая-то кислотность в комментах наблюдается. moderator

критику я хорошо воспринимаю, тем более тут она дельная)

Молодец) Не слушай диванных экспертов)

Я правильно понял, что включаются инструменты обычными выключателями для люстр размещенными на уровне живота перед оператором?

Не задумывались, почему на девайсах такого типа кнопки закрытые и грибки ставят? И часто сбоку?

Если там действительно выключатели — мой совет выкиньте их, пока беды не случилось!

PS: Посмотрел видео, да, это выключатели. Смотрите какая ситуация может быть — пила выключена этим выключателем. Вы полезли что-то сделать с диском/упором/щепочку убрать, подошли поближе к краю и нажали пузом выключатель.

кнопка включения маленькая и немного утоплена, кнопка выключения большая и торчит. Что бы выключить можно было аварийно, а включить нельзя было случайно. Такие посты продаются в элетротоварах.

Да, еще минус Вашей схемы — пилите Вы спокойенько, вдруг в ГСК вырубается энергия … вы в потемках начинаете шарить руками, а тут свет дали… И тут даже страшнее фрезер, фреза которого осталась в деревяхе и который при подаче питания зашвырнет ее аки снаряд.

Я на круглопильном у себя пошел еще дальше — доработал пост так, что включить можно просунув палец в ответрстие, а выключить можно коленом. В этом случае не надо отвлекаться от рабочего стола совсем.

Как сделать компактный многофункциональный станок

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

Читайте также: