Стекло для нагревательного стола

В зависимости от того, какой пластик будет использоваться во время печати, может понадобится подогрев рабочего стола 3D-принтера. К тому же у бюджетных аппаратов такая функция не всегда есть. Поэтому многие делают нагревательный стол своими руками.

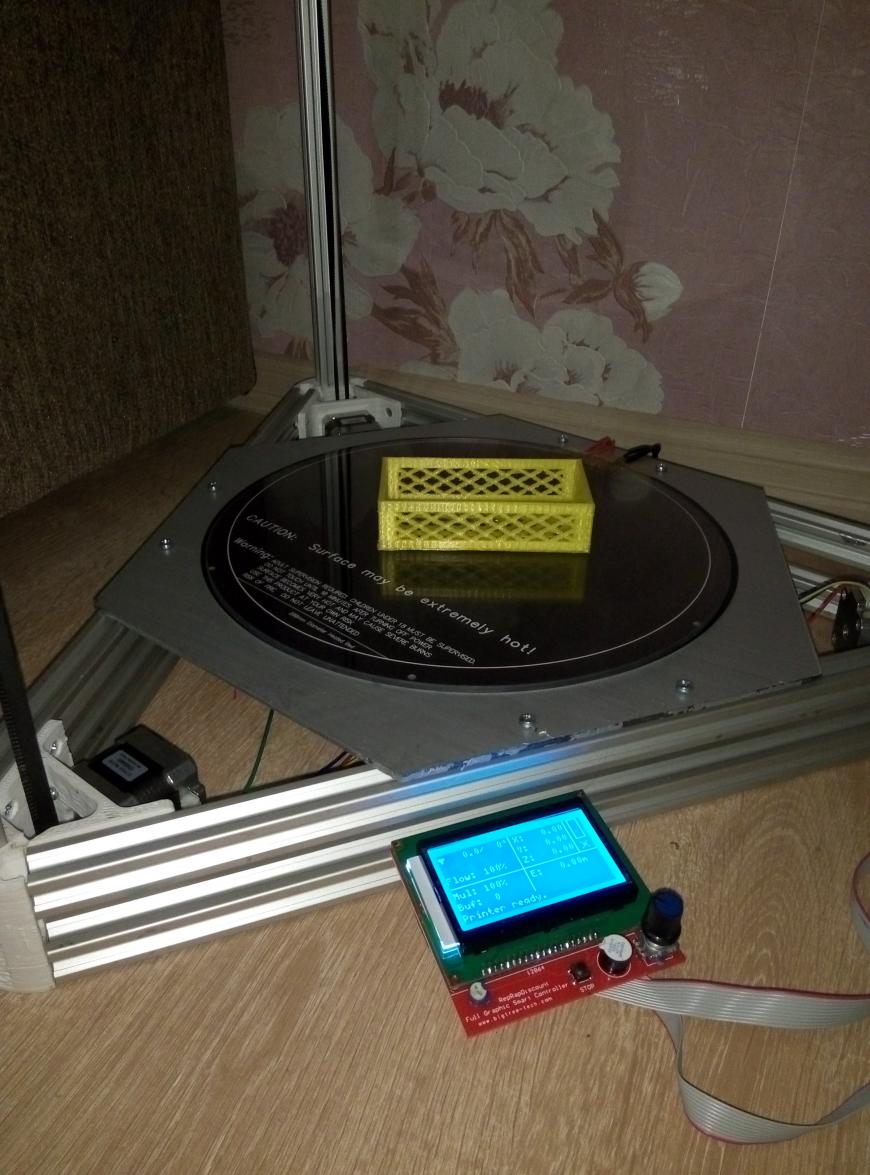

Нагревательный стол для 3D-принтера

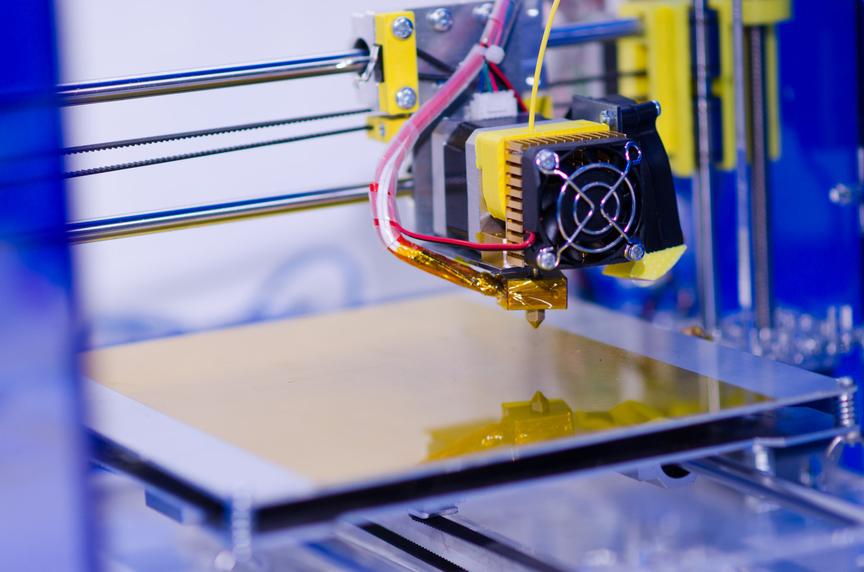

Подогревательный стол является рабочей поверхностью, состоящей из нескольких слоев, один из которых имеет нагревательный элемент. На нагревательном столе и печатает принтер.

Нагреватель обычно имеет змеевидный рисунок.

Зачем нужен подогрев?

Использование стола с подогревом во время трехмерной печати является простым и надежным способом защиты готовых изделий от неравномерного остывания, из-за которого часто происходит деформация детали. Даже на самом дешевом принтере можно получать модели хорошего качества, применяя нагревающуюся рабочую поверхность.

Из чего сделать стол для 3D-принтера своими руками?

Виды нагревательных столов:

- Текстолитовый. Это наиболее доступный по стоимости вариант. Текстолитовый стол состоит из текстолитовой плиты с нанесенными на нее медными дорожками. Чаще всего на них подается питание в 12 или 24 В. Напрямую печатать на текстолитовом листе не получится, так как он достаточно гибкий и деформируется во время нагрева. Сверху на него крепится стекло для придания жесткости и выравнивания поверхности.

- Алюминиевый. В алюминиевых столах тоже используется текстолит, но вместо стекла сверху укладывается алюминиевый лист.

- Силиконовый. Может быть гибким или жестким, в зависимости от конструкции. Он состоит из нагревательного элемента, который залит термостойким силиконом.

Пошаговая инструкция

Проще всего сделать стол на основе силикона. Для этого понадобится подготовить такие материалы:

- нихромовая проволока диаметром 0,2 мм;

- листы картона;

- монтажный скотч;

- гвозди с маленькой шляпкой;

- стекло;

- термостойкий силиконовый герметик.

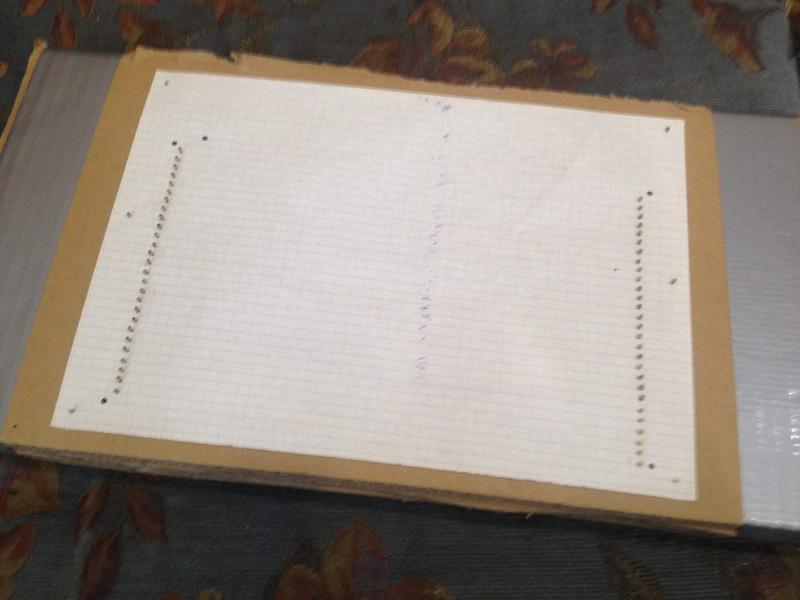

- Несколько листов картона укладываются друг на друга и скрепляются скотчем.

- С помощью гвоздиков прикрепляется обычный лист в клетку.

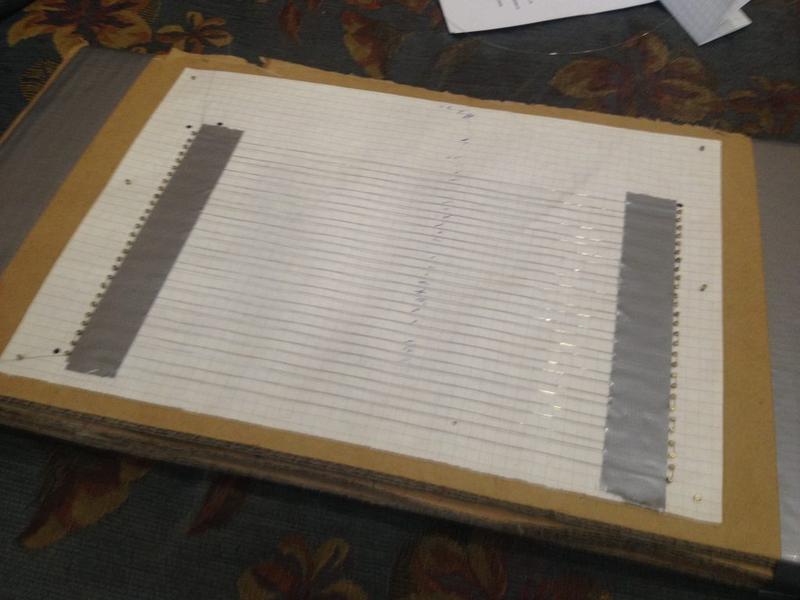

- К гвоздикам приматывается нихромовая проволока зигзагом с небольшой натяжкой.

- Шляпки утапливаются и выравниваются.

- По бокам (рядом со шляпками) приклеиваются полоски скотча.

- Гвоздики аккуратно вытаскиваются, чтобы все осталось на своих местах.

- Бумага тоже осторожно убирается.

- Стекло протирается спиртом. После этого полученная конструкция приклеивается к стеклу. Сначала нужно приклеить одну полоску, а затем вторую с натяжкой.

- Все обильно смазывается термостойким герметиком (кроме скотча). Слой должен быть не менее 2 мм.

- После высыхания липкая лента снимается и пустые места тоже замазываются силиконом.

- К конца проволоки припаивается провод для подключения к сети.

Ошибки и способы их избежать

Важно правильно рассчитать длину и толщину проволоки. В ином случае будет либо перегрев (что приведет к замыканию или перегоранию проволоки), либо слишком слабый нагрев. Для расчетов можно использовать специальные онлайн-калькуляторы. В них вписывается требуемая мощность и напряжение сети.

Самостоятельно сделать нагревательный стол для 3D-принтера достаточно просто. Все материалы доступны. Самодельное изготовление особенно актуально для тех, у кого бюджетные модели принтеров.

Режем стекло для стола дельты

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

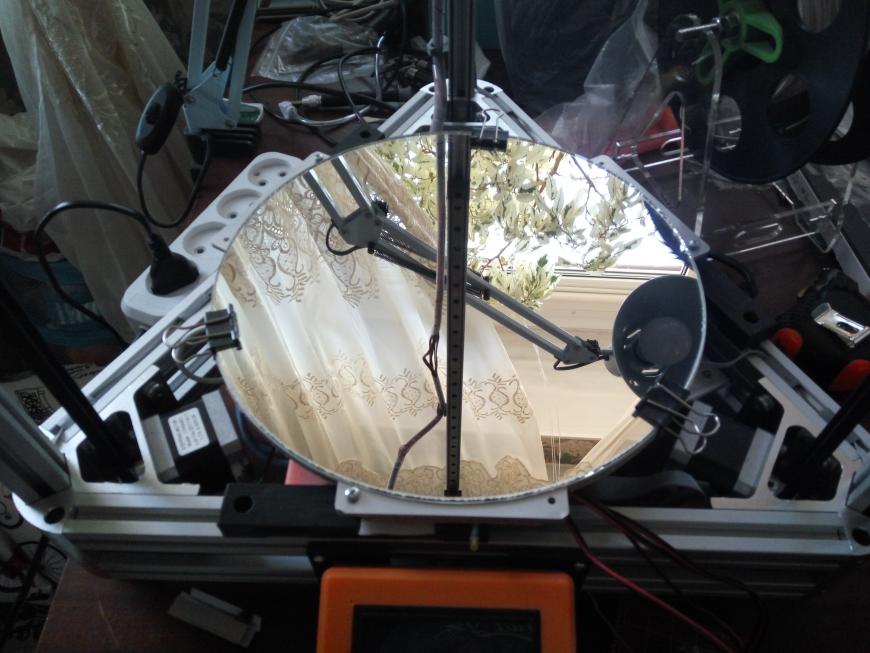

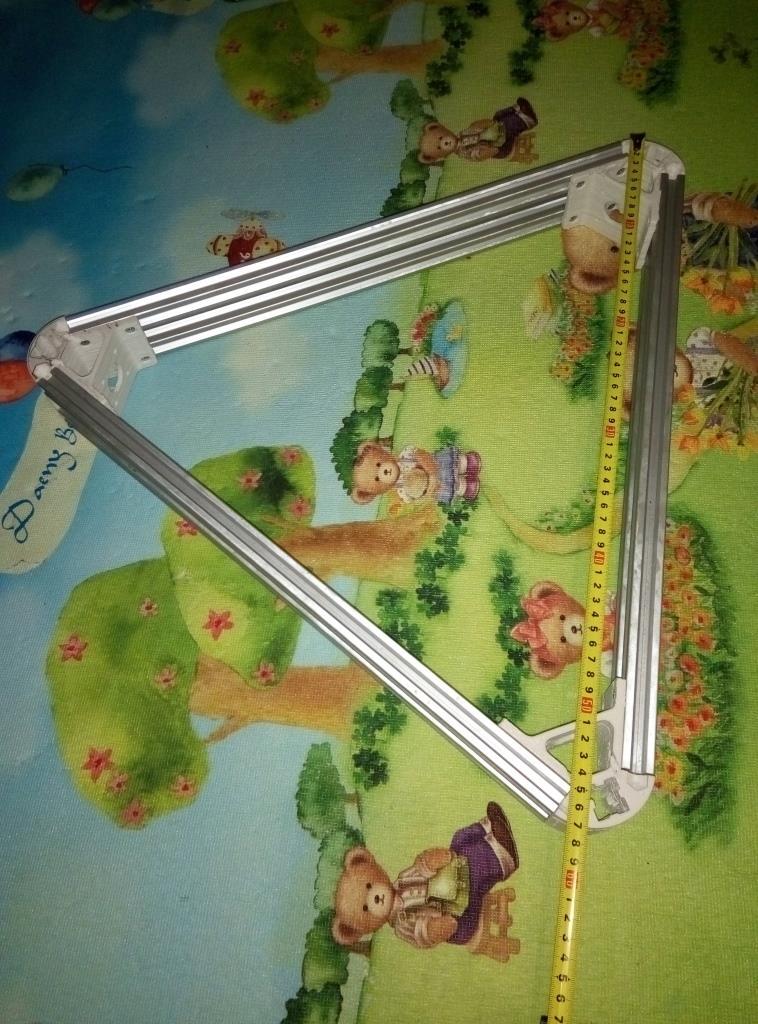

[p]В изготовлении стеклянного круга для нагревательного стола дельта-принтера, как оказалось, нет ничего сложного. Показываю, как это сделать в домашних условиях. Нам понадобится циркуль для резки стекла, его опора крепится по центру будущего круга на тонкий двусторонний скотч, а к его рабочей части крепится обычный стеклорез.[/p]

- Стеклорез, роликовый или масляный. Я купил дешевый (150 руб) роликовый на рынке под боком. Вам нужно будет измерить размеры металлического держателя роликов и подставить их в .scad-файл.

- Две резьбовые шпильки М5 длиной 150-300 мм. Можно использовать М4 или М6, необходимо только поменять размеры в .scad-файле.

- Винт М5 x 40 мм с шестигранной головкой для ноги циркуля, можно заменить отрезком резьбовой шпильки.

- Пара винтиков M4 подходящей длины для фиксации стеклореза.

- Некоторое количество гаек М4 и М5.

[p]Заготовка - стекло или зеркало подходящих размеров. Стол у меня общим диаметром 265 мм, для него я купил упаковку из 4-х зеркальных плиток 300 x 300 x 3 мм в Леруа за 411 руб.[/p]

- Резка стекла подразумевает острые края и мелкие стеклянные осколки, поэтому защитные очки и перчатки обязательны. Также позаботьтесь о месте проведения операции - осколки разлетаются вокруг, подстелите газеты, кусок пленки или ткани, которую не жалко выбросить.

- Нужна ровная поверхность - например кусок фанеры или ДСП. Я взял обрезок фанеры и наклеил на него 2 куска изоленты, чтобы заготовка не скользила.

- Намечаем центр заготовки и приклеиваем ногу циркуля тонким двусторонним скотчем.

- Делаем рез по окружности - прижимаем стеклорез не сильно, но достаточно, чтобы был слышен характерный легкий хруст стекла. Рез нужно делать один - два параллельных реза не допускаются. Если остановились, продолжать нужно ровно с точки остановки. По окончании реза, при попадании в начало реза услышите характерный клик.

- Убираем циркуль. Металлическим предметом (я использовал плоскогубцы), со стороны обратной резу, постукиванием в районе реза добиваемся трещины ('стрелки') в стекле по всей окружности.

- Чтобы вынуть наш круг из внешней части, внешнюю часть нужно разделить. Стеклорезом делаем надрезы от окружности к краям заготовки с 4-х сторон, отступив от окружности пару миллиметров. Аккуратно ломаем внешнюю часть по этим надрезам и круг освобождается.

- Грубой шкуркой шлифуем края получившегося круга.

- Края получились не очень ровные, сказывается отсутствие опыта. Вероятно, надо было укоротить ось, на которой сидит режущий ролик в стеклорезе, чтобы ролик не болтался. Также, возможно, с масляным стеклорезом края были-бы ровнее, у него ролик меньшего диаметра.

- Получил пару небольших сколов на нижних кромках в процессе освобождения круга, т.к. держал его в это время на весу. Старайтесь ломать стекло положив его на ровную поверхность, свесив часть с надрезом и простукивая снизу.

Подпишитесь на автора

Стеклянный стол с подогревом и без скрепок

Статья относится к принтерам:

Воздух, из всех доступных нам тел, один из самых плохих проводника тепла. Это свойство используют в большинстве известных теплоизоляций, как пенопласты и вата. Поэтому мы применяем, к примеру, термопасту, чтобы удалить воздух между процессором и радиатором. Хотя теплопроводность КТП-8 не самая высокая (0,65 Вт/(м*град)), эффективность охлаждения процессора растет в разы.

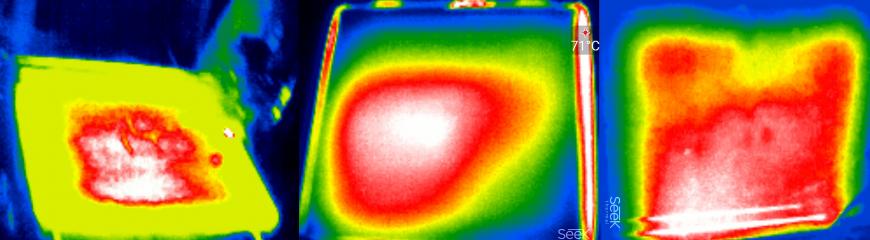

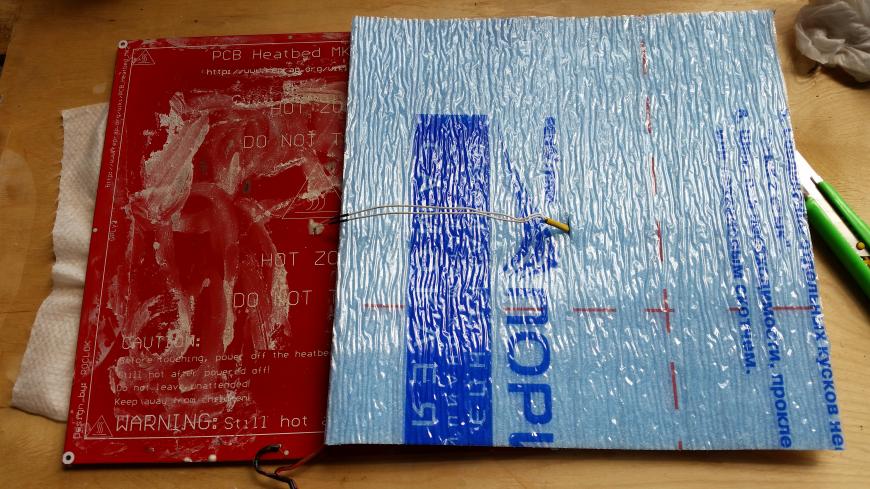

Изначально, мы крепили стол двухсторонним скотчем, но не то. Вот тепловая картинка одного и того же стола: первый - скотч, второй - просто стекло, третий - силикон.

Теплопроводность воздуха при 100 градусов Цельсия составляет 0,03 Вт/(м*град). А теплопроводность самого обычного силикона - 0,12. Т.е. в 4 раза выше. Можно найти силиконы (силиконовые резины) с теплопроводностью до 1,0 Вт/(м*град), и даже выше. Но они продаются бочками :(.

У воздуха в межстоловом пространстве есть еще одна вредная привычка: он подвижен. А если есть еще и обдув, сквозняки, то мы теряем много энергии впустую.

Мне еще мешают любые лишние детали в рабочей зоне, просто до нехороших слов. А родную речь надо беречь.

- Повышается КПД стола за счет снижения теплопотерь;

- Повышается скорость нагрева за счет повышения теплопередачи и снижения теплопотерь;

- Повышается ресурс нагревательного элемента за счет устранения локальных перегревов;

- Можно повысить удельную мощность нагревательного элемента (повысить напряжение питания выше рекомендованного) за счет лучшего отвода тепла;

- Повышается жесткость стола;

- Ничего не мешает в зоне печати полету печатного органа ;)

Низкий модуль упругости (малая жесткость) силикона позволяет независимо расширятся столу и нагревательному элементу, при этом обеспечивая достаточную конструктивную жесткость. Что весьма зачетно для дрыгостолов.

В комментариях к статье boroda003 прозвучали опасения больших финансовых трат в случае разрушения стекла. Честно говоря, пользуюсь стеклами не первый год и все целы. Но жизнь многогранна.

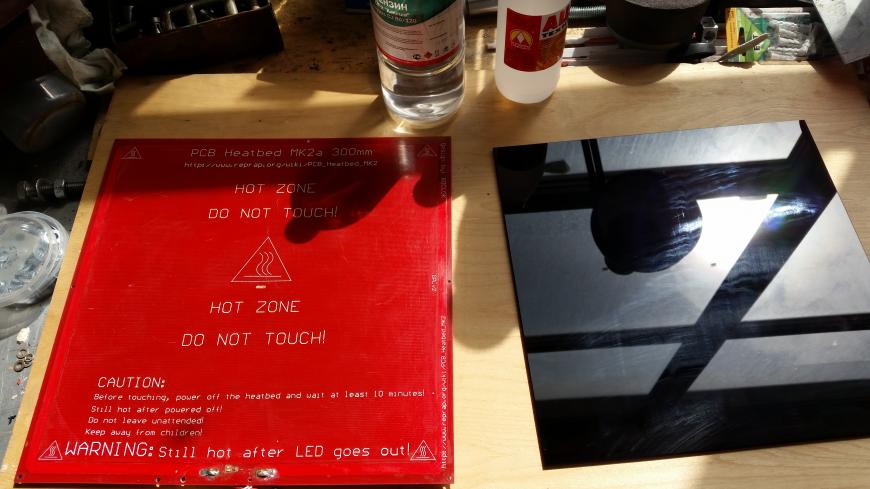

И тут как раз подошли новые стекла, поражающие своей черной гламурностью. Когда я начинал эту историю с силиконом, я опасался, что такой скользкий товарищ как силикон, да еще с не менее скользким стеклом, дружить будет недолго. Даже в начале специально делали различные сумасшедшие режимы нагрева, со сквозняками и промышленным вентилятором. Нет, отслоений не было, по крайней мере там, где их не было в самом начале. Дело в том, что я специально сделал несколько пузырьков, чтобы посмотреть, что будет. Да ничего.

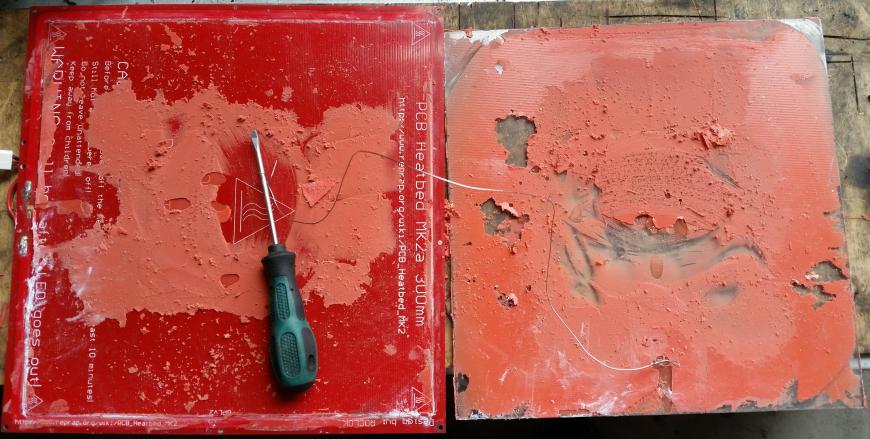

И вот, вооружившись струной, мы стали разделять стекло и нагреватель. Увы, силикон оказался сильней. Далее пошел в дело шпатель, который и победил любовь этих двух.

После чистки нагреватель как новый

Таким образом, экспериментально доказано, что ничего столу этому не сделается!

Теперь восстановим рабочую конструкцию. Печатной поверхностью у нас будет стеклокерамика, которую разбить можно только целенаправленно. А всякие там термоудары ей побоку. Народ юзает примерно такие столы под брендом 'ситалл' , 'ситалловое стекло', хотя это просто каминное стекло. Мой вариант чуточку ровнее, чуточку полированей, заточен под грязь и прочую неожиданность, типа пролитой воды на включенный стол. Обычный вариант 'ситалла' вы можете приобрести по 2 р/см2, если надумаете.

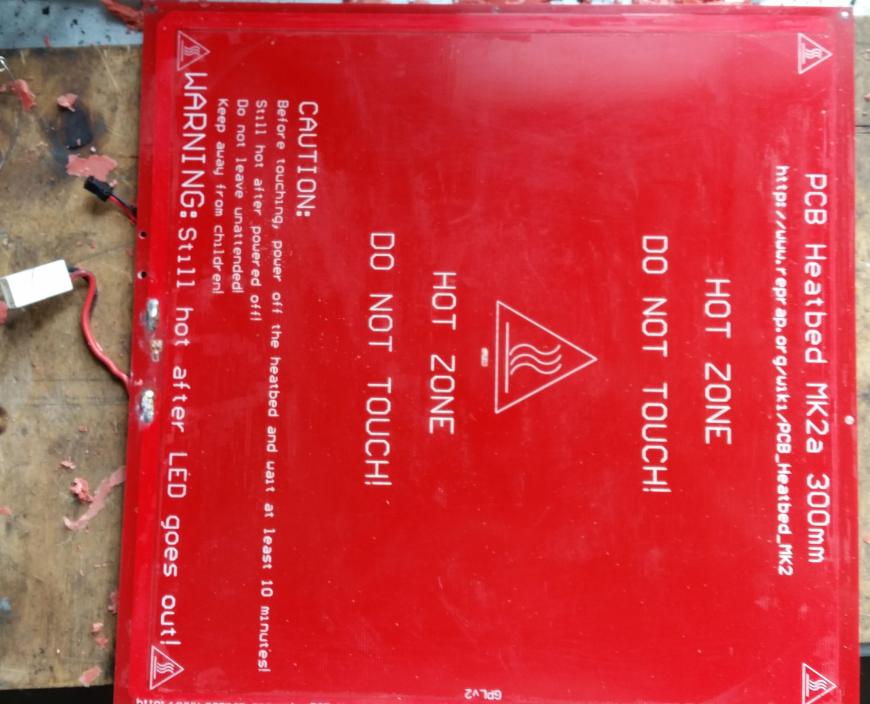

- Нагревательный элемент, он же крепление стола к принтеру - тут кто во что горазд, каких-то требований специальных нет.

- Стекло (керамика), ситалл, ситалловое стекло, боросиликатное стекло. Можно и обычное, но уж очень оно капризное.

- Двухкомпонентный силикон. Однокомпонентный не подойдёт - ему нужна влага из воздуха. Есть у меня мысль по поводу порошка из силикагеля, хорошо пропитанного водой (голубой цвет которого), тока не буквально, а парами! Если его смешать с однокомпонентным силиконом, то должно получится. У меня есть опыт получения пеносиликона с помощью кулинарного разрыхлителя. При нагреве последний выделает влагу, которая и полимеризует силикон. Но и углекислый газ, который делает пену. По идеи, силикагель отдаст только воду. В общем,

Эдисонэксперимент рулит. - Адгезив, он же грунт, он же праймер для лучшего сцепления силикона со стеклом и нагревателем. Тут нужно консультироваться у продавца силикона или опять

у Эдисонаэксперимент. - Бензин 'Галоша', ацетон - их, думаю, не нужно представлять. Возможно, потребуются другие растворители для определенных типов адгезива.

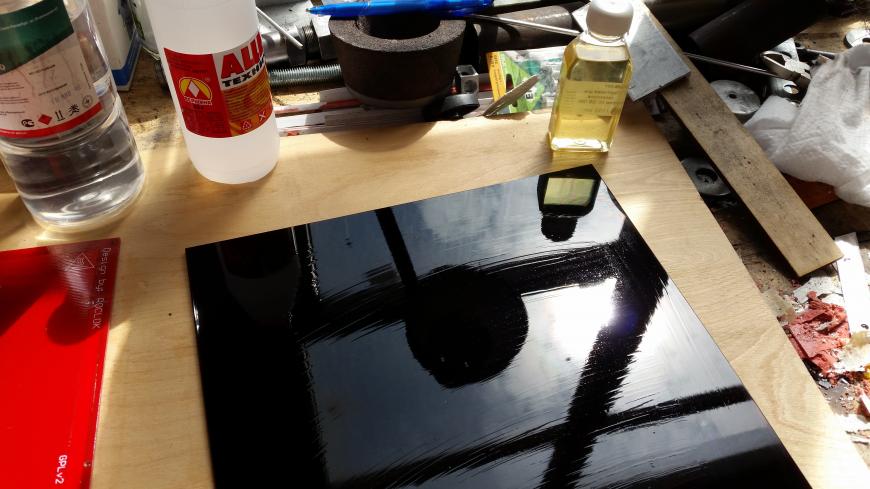

Подготавливаем рабочее место, помним, что у нас ограниченное время и что-то найти времени не будет.

Обезжириваем бензином, а затем ацетоном. Такая последовательность себя оправдала. Далее наносим адгезив (праймер), просто протерев безворсовой тряпочкой, намоченной оным наши поверхности.

Пока он будет схватываться (для моего надо 30 мин), мы готовим силикон для нанесения. Рекомендую поставить на видное место часы - так легче нервной системе. Количество силикона считаем из расчета требуемой толщины слоя. Я брал из расчета 0,5 мм. На видео будут видны незаполненные уголки, но на самом деле они заполняются за счет капиллярного эффекта. Главное, чтобы было достаточно силикона. Иногда я делаю буртики, чтобы силикон не разливался, но и мне свойственна лень ;). Процесс несложный, но, как говорится, один раз увидеть, чем прочитать.

Как видите, уголки вполне пролились. Силикон крепчает часов эдак 72, поэтому легко удаляется в первые сутки.

Готовый стол лежит на заготовке пенополипропилена (ППП). Его я буду использовать для теплоизоляции низа стола. Это позволит снизить утечки и оградит железо принтера от излишнего нагрева. Я смог найти только 6мм-тровый фольгированный для систем кондиционирования. Его в два слоя и наклеим. В первом слое делаем дырочку для термистора, а провод от него пропускаем между слоями пенополипропилена. Почему в два слоя? Можно больше, сколько позволит высота крепление стола. Почему пенополипропилен? У него рабочая температура до +150°C, что покрывает все наши задачи. Выдержит ли клей? Пока держит. Да и выхода у него нет. На следующем фото видны остатки предыдущего - он просто полимеризовался, но стойко держал.

Как я искал и тестировал термостойкое стекло для 3D принтера (ситалл)

У меня была целая проблема выбрать и найти стекло на платформу самосборного 3D принтера: я потратил три месяца на поиски, я перепробовал множество вариантов. И хочу поделиться с читателями 3dtoday результатом.

Если коротко - импортозамещение удалось.

Есть вещи, которые нельзя купить зарубежом, а есть такие, которые здравый смысл не позволяет покупать. Например, стекло. Я заказывал несколько раз, одно стекло 300мм (толщина 3мм) разбили, два других на 200 дошли, это как лотерея.

Для своего проекта - большой дельты я искал стекло для печати не обычного размера в 180..200 мм, а большого: 300. 350 мм. Найти подобное стекло мне было практически нереально: как правило, для подобных вещей ищут, где можно на заказ вырезать стекло нужного размера. Но все дело в том, что обычное стекло у меня лопается - из-за большой площади и неравномерного нагрева обычное стекло лопается.

В поисках альтернативы покрытию платформы для печати на своем принтере я перепробовал множество материалов:

- просто печать прямо на алюминиевый стол

Для чего нужно подогревать столик при печати.

При печати PLA необходимо подогревать нижний стол для улучшения адгезии первых слоев. Это не так критично, допускается печать PLA на холодном столе с использованием специальных расходных материалов для увеличения адгезии (различные клеи: лак Nelly/3Dlac, карандаш, ПВА; скотчи типа 3М и прочее).

При печати ABS требуется подогревать деталь для снятия межслойных напряжений, вызванных усадкой остывающего пластика. Если пластик будет неравномерно остывать, деталь потрескается. Особенно заметно при заполнении детали, близком к 100%. Рекомендуется подогрев всего объема при печати (закрытый корпус для принтера).

При печати больших деталей возникает риск деламинации (отклеивания) углов детали и из загибание. Форма детали искажается, что может привести к сбою печати и потери пластика и времени.

При печати непосредственно на стекло, как правило, нижний слой детали получается гладкий и равномерный, а после остывания платформы до комнатной температуры адгезия снижается и деталь можно снять практически без усилия (без отрывания).

Опишу проблемы, которые привели к моим поискам стекла:

2) необходимость повышения адгезии при печати. Так как у меня не всегда получался стабильный повторяемый результат при печати на клею (карандаш, пва), много деталей уходило в брак. Особенно жалко, когда принтер печатает часов 10-12, и уже готовая на 2/3 деталь отклеивается и смещается. При печати на скотче нижний слой получается шершавый, плюс скотч (3М и подобные) стоит достаточно дорого.

3)необходимость приобретения нестандартного стекла диаметром 300мм (отпадают китайские торговые площадки, там нет подобного ассортимента, только 170…200 мм боросиликатные).

Мои критерии при выборе и покупке. Я сравнивал различные материалы, повышающие адгезию при печати по стоимости:

• клей для 3Д печати Nelly/3DLac. Цена порядка 1000-1500р. Расходник, необходимо периодически докупать. К тому же могут и подделывать - у нас могут вместо оригинального 3DLac продавать недорогой (~100р лак для волос с найлейкой 'лак для 3D печати).

• Скотч 3М. Расходник, необходимо периодически докупать. У меня после остывания больших деталей скотч рвется. Если не менять деформированные участки, то следующая деталь с большой вероятности имеет дефектный нижний слой. Расход получается примерно 4-5 отрезков по 150…200 мм на две-три печати, если переклеивать частично. То есть в среднем рулон 30м уходит за месяц. Ну за месяц-полтора. Цена тоже около 1000. 1500р и выше, в зависимости от жадности. Также существуют подделки - термостойкая малярная лента (для покраски автомобилей в камере), в том числе и синего цвета, но не 3М. Качество хуже.

• Каленое стекло. Мне объявили стоимость около 600р за резку каленого стекла 4мм без обработки( без фасок, это еще плюс по стоимости), но при определенной партийности (5-10 штук). Одно стекло мне отказались вырезать, фирме было не выгодно. В обычных стеклорезках я нашел только оконные, они мне не подошли, лопаются. Возможно, не очень качественное, но тем не менее. Зеркало по стоимости вышло примерно также, но оно тоже может лопнуть.

• Стекло для каминов. Очень дорогое, и опять нужна партия определенного размера.

• Боросиликатное 170…200 мм. Стоимость около 1000. 1500р. На 300 мм сильно дороже. Не решается проблема с адгезией. Толщина 3 мм (других я не нашел - тонкое).

• Алюминиевая пластина. Царапается. Низкая адгезия к поверхности алюминия.

По моим расчетам, приобретение и установка ситаллового стекла обойдется дешевле, чем постоянная замена тех же зеркал по 500-600р с расходниками типа лака Nelly или 3М скотча в течение полугода. Да и не так уж и дорого получается, если сравнить со стоимостью основных комплектующих принтера и прочего 'тюнинга' (сенсорные дисплеи на ARM, платы управления типа MKS Sbase, экструдеры для микширующей печати и прочие апгрейды).

В конце концов, после долгих поисков, чтения множества отзывов и тематических форумов я решил заказать ситалловое стекло. Дело в том, что на Ali подобных предложений единицы, стекла для принтера стоят достаточно (есть и по 2000-2500 за 300мм), но при этом они достаточно тонкие (3 мм).

По стоимости ситалловое стекло получается на 30. 50% дороже боросиликатного, но при этом я перестаю тратиться на расходники типа лака/скотча.

Что такое Ситалловое стекло

Это стекло дымчатого цвета, имеющего повышенную температурную стойкость и маленький коэффициент температурного расширения.Стандартные размеры для круглых стекол: от 170мм до 300мм, толщина 4 мм. Ассортимент квадратных и прямоугольных стекол больше.

Это стекло с особой структурой и высокой температурной стойкостью. Стекло устанавливается на подогреваемый стол 3D принтера.

Имеет отличную адгезию ABS,ВАТСОН,PLA,FLEX,WOOD пластика во время печати. Печать происходит без дополнительной обработки стекла адгезивом. Изделия трудно оторвать даже если приложить значительное усилие. Когда печать заканчивается и HeatBed остынет до 70°-80°C, изделие отлипнет само.

Производитель убедительно указывает на необходимость правильной калибровки принтера.

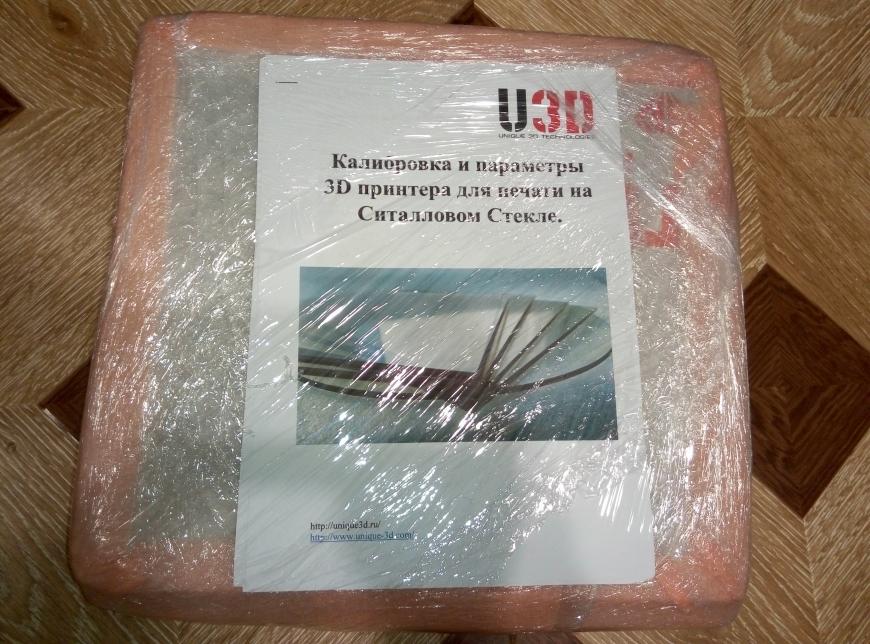

Итак, жаба поддалась на уговоры, посылка заказана, оплачена и получена (спустя несколько дней - быстро дошла от СПб).

Описание упаковки: та еще матрешка из виброгасящего материала. 100500 слоев пупырки, пенополиэтилена и какого-то утеплителя. Стекло точно не пострадает при доставке нашей Почтой!

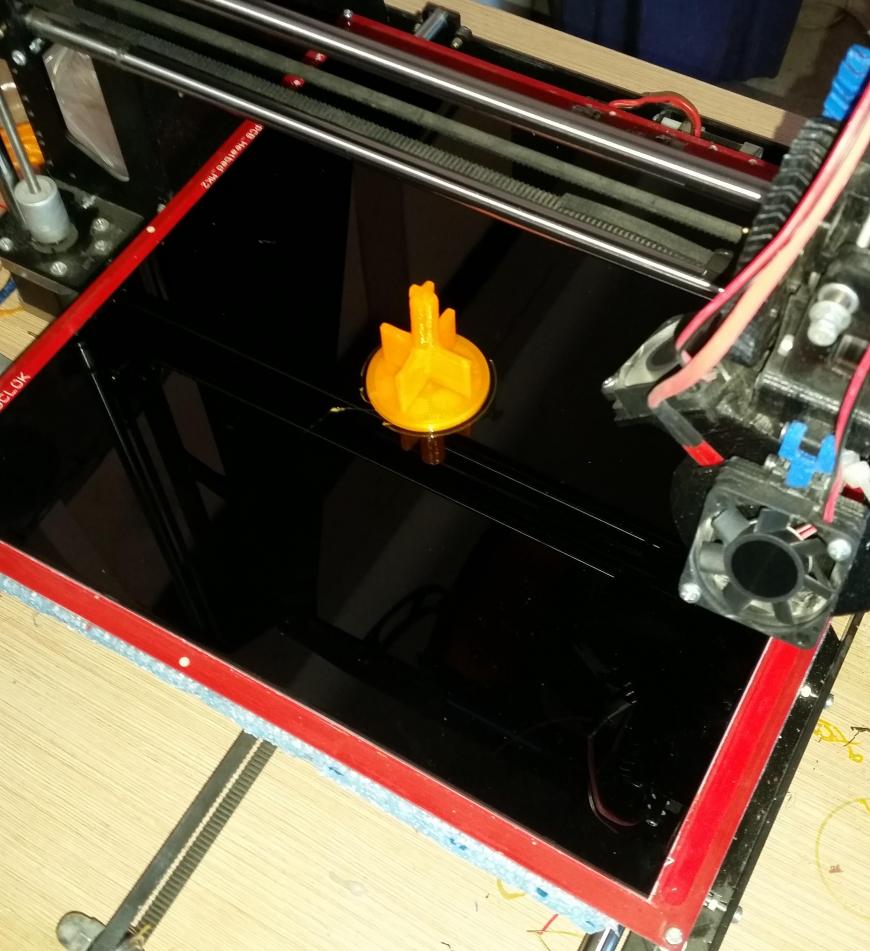

Вот на чем я тестировал

Микромейк D1 с установленным 'родным' подогревом

Отдельно расскажу про настройку принтера при использовании ситаллового стекла. Дело в том, что существуют важные особенности, которые могут привести к негативному результату при печати. Их две:

– это калибровка Z в «ноль» (сопло упирается в стекло, без зазоров);

– и больший разогрев стекла (с учетом потерь при контакте).

Настройка принтера подробно описана в инструкции на это стекло (ссылка pdf или doc )

Калибровка в «ноль» позволяет «вмазывать» пластик на поверхности стекла, тем самым увеличивая площадь контакта и силу адгезии. Поверхность получается глянцевая. Обычно принтер калибруют с зазором 0,1 (толщина листа бумаги). В этом случае адгезия тоже будет, но как при печати на обычном разогретом стекле. То есть, тоже возможна будет деламинация углов. Если вы установили себе ситалловое стекло и у вас есть проблемы при печати – попробуйте заново откалибровать ось Z в «ноль» по инструкции.

По поводу разогрева не все так просто. Во-первых, мой термосенсор несколько занижал температуру – необходимо перепроверять показания другим прибором. ИК-пирометр мне не помог (стекло хорошо отражает, да и китайский прибор тоже врет, на 10 градусов в минус, плюс у него сильно косит указатель). Во-вторых, Имеется значительное снижение температуры, при передаче нагрева от платформы к стеклу (верхней поверхности стекла, где я производил замеры). Термопасту я сознательно не использовал, для того, чтобы можно было достаточно быстро снять стекло, помыть, перевернуть и установить обратно.

Результат показал, что у меня показания разнятся с фактом на 15°…20°. То есть мне необходимо указывать заведомо завышенную температуру при задании на печать. Ладно, с этим разjбрались.

Заострять внимание на очевидных вещах: помыть и обезжирить стекло перед использованием – я не буду, это и так понятно. На грязном стекле «мейкеры» не печатают :).

Хорошего результата с ходу я не достиг, мне пришлось разбираться с температурой и нагревом (это все экономия при сборке принтера, надо был продумать сразу, я не знал что высокие температуры так тяжело достигаются), а также пару раз перекалибровывать Z, и даже прочитать инструкцию :)

Вот пример, когда печатал-печатал, и вдруг отклеилось.

Видно, что первый слой недостаточно «вмазан». Присутствовал некоторый зазор по Z, убрал после перекалибровки.

Но, когда «освоился» работать со стеклом, получил результат, который меня удивил. При печати с параметром brim адгезия очень высокая – пока стекло не остыло, оторвать деталь очень трудно. Я специально напечатал несколько деталей и провел «тест разрушения». То есть после печати периодически пытался снять деталь с неостывшего стола. Обе детали в итоге я сломал (в самом тонком месте, вдоль слоя).

То есть просто так и сама по себе деталь с нагретого ситаллового стекла не отскочит – это однозначный плюс! Необходимо будет ждать остывания стекла и поддевать за краешек шпателем (а не так как я – хватать и дергать).

Вот фото поломанных деталей: кронштейн я снимал в раскачку при температуре около 85-90 градусов (уже остывал стол).

Ведро сломал при 80, оно тонкое, его действительно снимать только при помощи шпателя.

Вот тут хорошо заметна разница на видео - первые кадры - это я пытаюсь снять деталь сразу после окончания печати. Далее, через 10 минут, после остывания столика.

Вот стальные результаты печати на ситалловом стекле.

Печать детали в высоту с узким основанием.

На 32:30 и на 33:15 видно, как я пытаюсь снять башенку с нагретого столика.

В итоге отломал одну ножку. Перепечатал.

На 32:25 опять тест прочности прилипания.

Как видно, результат очень хороший.

Вот тут столик уже остыл примерно до 40-45°. Снимаю практически без усилия.

Печать широкой детали (начало)

Хорошо видно, как размазывается первый слой.

Печать кронштейна (начало)

На 34:20 пытаюсь оторвать напечатанный кронштейн с нагретого стола. Бесполезно)

Печать ведерка (начало)

На начальных слоях видно, как принтер 'вмазывает' пластик в стекло, и что деталь не отклеивается и не загибаются углы.

Печатаю на стекле уже больше месяца и могу оценить плюсы и минусы установки ситаллового стекла на 3D принтер:

1) Высокая адгезия при печати прямо на поверхности нагретого стекла без дополнительных средств (без лаков, клея и скотча).

2) Низкий коэффициент расширения стекла – поверхность не сжимается и не растягивается при температурных изменениях, что в свою очередь не деформирует деталь при печати с подогревом.

3) Ассортимент размеров. Я смог выбрать требуемый под размеры своей дельты (300мм), под которую тяжело было в принципе найти готовое стекло.

Минусы: стоимость +30. 50% относительно боросиликатных стекол.

Инструкция 1 Инструкция 2В заключение скажу, несмотря на то, что первого взгляда стоимость на ситалловые стекла выше, чем у простых стекол кажется минусом и отпугивает от приобретения, но я для себя решил, что итоговая стоимость получается на уровне при учете расходных материалов и затрат времени на подготовку (мытье столика от клея и от вонючего абс-сока т.п.). Неплохое приобретение, особенно, если вы желаете «обновить» свой принтер, или тем более, если в комплекте вашего принтера стекла не было.

Выбираем стекло для рабочего стола 3D-принтера: как избежать ошибок

3D-принтеры пользуются большой популярностью во многих сферах. Сегодня такие устройства широко применяют в стоматологии, ювелирном деле, архитектуре и в бизнесе. Но чтобы любой принтер печатал качественные детали, стоит позаботиться о выборе поверхности для рабочего стола с учетом используемого материала. Далее мы расскажем, как это правильно сделать.

Какие бывают стекла для стола 3D-принтера?

Все 3D-принтеры объединяет одна общая составляющая — рабочий стол. Именно на нем и создается трехмерное изделие, качество которого будет зависеть от адгезии с платформой. Обычно рабочий стол покрыт стеклом, но могут быть и другие варианты.

Ситалловое стекло

Применение ситаллового стекла — один из популярных методов адгезии, позволяющий избежать прилипания изделия к рабочему столу и обеспечивающий его надежное удержание на поверхности. Единственный недостаток — это достаточно высокая стоимость подобного материала.

Для справки. Ситалл — кристаллический материал, обладающий такими свойствами, как прозрачность, износостойкостью, химической и термической устойчивостью. Впервые был разработан в Советском Союзе для использования в авиационной промышленности.

Использование ситаллового стекла в 3D-печати позволяет решить ряд следующих проблем:

- возможность печатать разными видами пластика;

- прочное крепление с поверхностью;

- отсутствие деформации при печати образцов даже при воздействии высоких температур;

- изготовление качественных деталей;

- не требуется применения клея и другие адгезионных материалов.

Все, что вам потребуется сделать — это откалибровать высоту между соплом и рабочим столом и приступить к печати первых 3D-изделий.

Боросиликатное стекло

Боросиликатное стекло обладает низким коэффициентом теплового расширения, что делает его более устойчивым к нагреванию, если сравнивать его с обычным стеклом. При печати 3D-моделей на платформе, оборудованной подобной поверхностью, получаются качественные изделия. Это достигается благодаря плотному креплению первого слоя к площадке и обеспечению хорошей адгезии.

Боросиликатное стекло изготавливается из закаленных материалов и используется в медицине, энергетике и быту. Оно устойчиво к перепаду температур и химическому воздействию. Секрет прост — при производстве боросиликатного стекла в состав добавляют оксид бора и исключают содержание воздушных пузырьков.

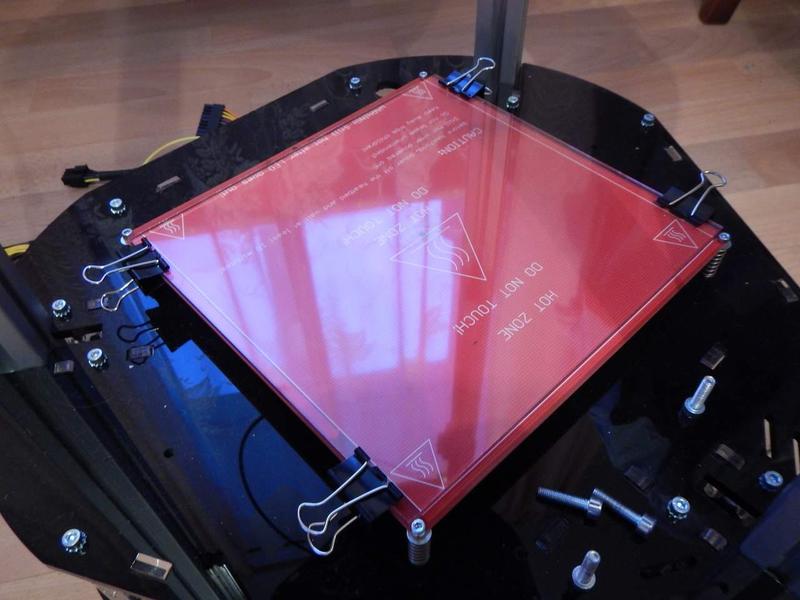

Даже у новичка не возникнет проблем с установкой стекла — оно крепится к рабочему столу 3D-принтера канцелярскими зажимами или болтами.

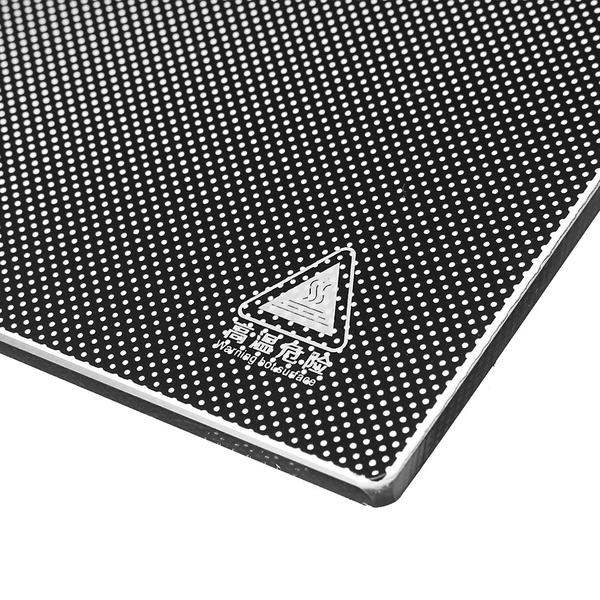

Перфорированное стекло

Специальное закаленное стекло с перфорированным покрытием обеспечивает крепкое сцепление будущей трехмерной детали с рабочей платформой. Еще один плюс — такой материал обеспечивает легкое отделение готовых изделий от стола после их остывания. Перфорированное стекло используется в модельном ряде 3D-принтеров с нагреваемым рабочим столом. На таких устройствах легко работать с любым видом пластика.

Что делать, если от стола 3D-принтера отлипает стекло?

Многие покупатели и новички в 3D-печати сталкиваются с такой проблемой, как удержание модели на рабочем столе или борьба с неровностями покрытия. В этих случаях на помощь приходит стекло. Оно обеспечивает плотное крепление изделия с поверхностью и позволяет изготавливать трехмерные модели высокого качества. Но на словах все легко, а на практике у новичка могут возникнуть проблемы не только с печатью, но и с такой проблемой, как отлипание стекла от рабочего стола. Паниковать в этом случае не стоит — лучше внимательно изучить возможные причины, посмотреть ролики в интернете и принять возможные меры:

- Проверить настройки калибровки стола — рекомендуем делать это с предварительно прогретой платформой и экструдером до рабочей температуры.

- Снизить скорость печати.

- Устранить плохую адгезию — для этих целей подойдет клей или лак для волос, а также спирт, которым рекомендуется обезжирить поверхность.

- Закрепить стекло с помощью специальных зажимов или болтов.

Как правильно работать со стеклом?

Если вы недавно купили 3D-принтер и еще не знаете обо всех особенностях этого устройства, то, скорее всего, при первой и последующей эксплуатации у вас возникнет много вопросов. Один из возможных вариантов — какую выбрать поверхность для рабочего стола и как правильно работать со стеклом. Ниже несколько полезных советов, позволяющих наладить процесс 3D-печати и получать на выходе качественные изделия:

- Удалите защитную пленку с поверхности стекла.

- Перед установкой стекла на рабочий стол предварительно прогрейте платформу — это способствует легкому удалению защитной пленки с поверхности с минимальным остатком клея.

- Аккуратно снимите наклейку.

- Если остатки клея все-таки остались на платформе, удалите их с помощью ацетона или растворителя.

- Установите стекло на рабочий стол, используя зажимы.

На заметку . Перед началом печати отрегулируйте высоту стола, учитывая толщину вашего стекла, и откалибруйте платформу.

Если все сделано правильно, 3D-печать изделий принесет максимум комфорта без риска их прилипания к платформе. Вы с легкостью получите качественные модели и избежите риска деформации площадки при нагреве до высоких температур.

Как сделать стекло своими руками?

Если вы решили сэкономить на покупке стекла, есть еще один выход — изготовить его самостоятельно. Такой способ вполне может стать альтернативой в том случае, если не хватает средств на покупку или нет времени на ожидание. Перечислим несколько вариантов изготовления стекла своими руками:

- Используйте синюю ленту или малярный скотч. Один из самых эффективных и недорогих способов добиться сцепления изделия с поверхностью рабочего стола. Отдавайте предпочтение широким рулонам для быстрого покрытия поверхности и по желанию воспользуйтесь клеем — это позволит не использовать дополнительный нагрев при печати.

- Смастерите стол из клейкой ленты и лака для волос. Такой способ подходит для печати ABS-пластиком — распылите на поверхность рабочего стола обычный лак для волос и поместите сверху каптон.

- Используйте для изготовления поверхности оконное стекло или зеркало, а также шлифовальный диск с зернистостью 53. Это создаст отличную адгезию при работе с любым пластиком. Зафиксировать конструкцию можно обычными канцелярскими зажимами.

У многих начинающих пользователей в области 3D-печати возникают проблемы, в частности, связанные с неправильным выбором стекла или его установкой. Следуйте простым рекомендациям, чтобы избежать распространенных ошибок:

- Выбирайте стекло с учетом пластика, которым собираетесь печатать. Лучше всего отдавать предпочтение ситалловому или боросиликатному материалу — этот вариант не самый бюджетный, но зато наиболее надежный.

- Перед тем как приступить к печати трехмерных моделей, убедитесь в корректной калибровке рабочего стола.

- Если изделие отлипает от поверхности рабочего стола, используйте дополнительные способы адгезии — клей или лак.

- При самостоятельном изготовлении поверхности для рабочего стола по возможности используйте закаленное стекло и плотно крепите его к платформе.

Надеемся, что первый опыт 3D-печати и наши советы помогут изготовить качественные трехмерные изделия с минимальными потерями!

Читайте также: