Шлифовальный стол своими руками чертежи

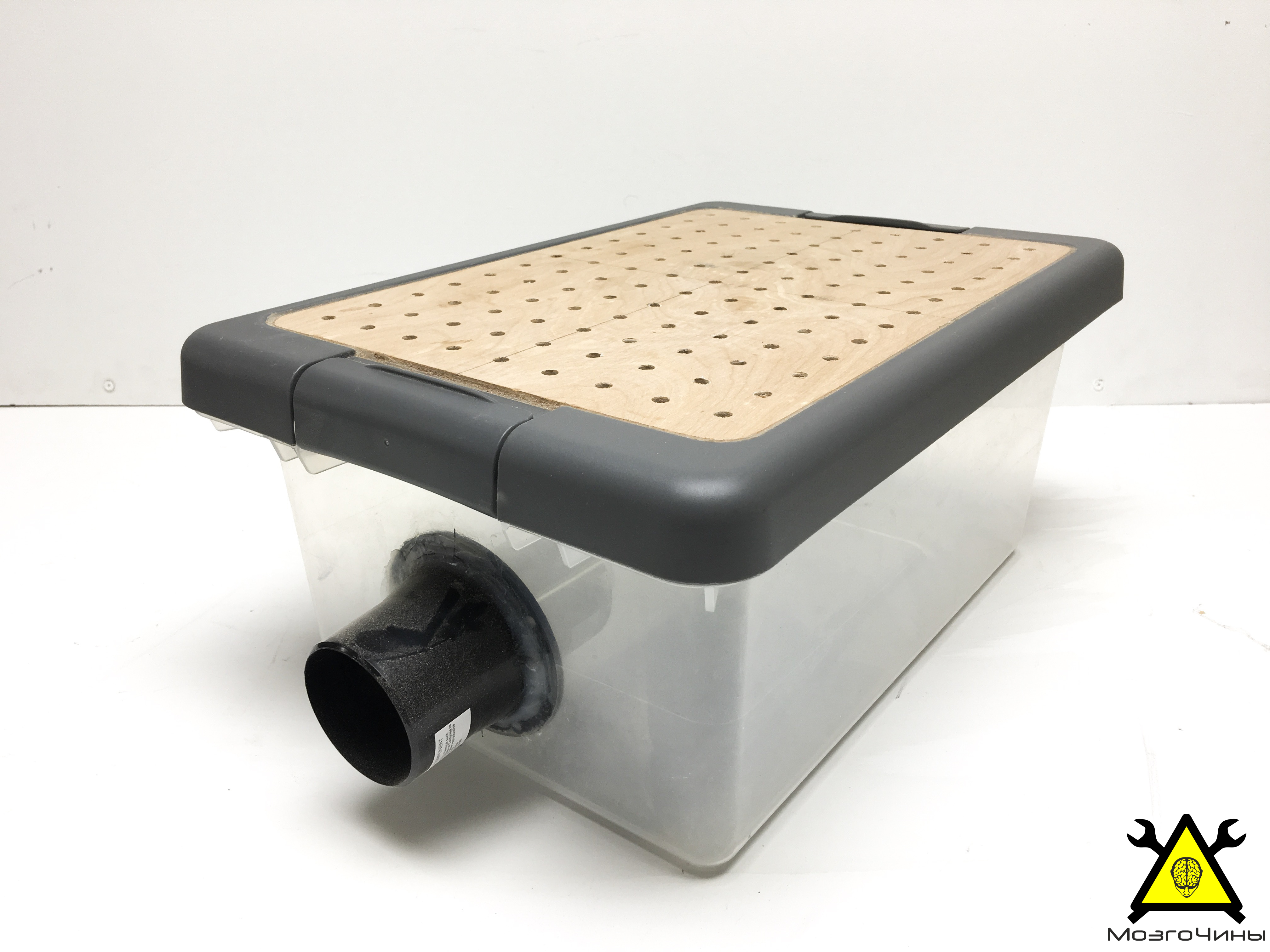

Шлифовка – довольно пыльный и грязный процесс, без которого не проходит ни одно изготовление самоделок из дерева или пластика. Сегодняшняя поделка может одним выстрелом поразить двух зайцев, а именно: поможет избавиться от крупнодисперсной и мелкодисперсной пыли (крупных и мелких частичек соответственно).

Расходные материалы:

- Пластиковый пищевой контейнер;

- Патрубок;

- Хомут;

- Силиконовый герметик;

- Клей E6000;

- Фанера;

- Наждачная бумага с зернистостью 120 единиц;

- Малярный скотч;

- Маркер;

- Линейка/рулетка/сантиметр.

Шаг 1: Определяемся с размером хомута

Наденем хомут на патрубок и затянем его так, чтобы он плотно прилегал к основанию трубы, но при этом мог легко соскользнуть.

Шаг 2: Центрируем патрубок

Используя линию на контейнере в качестве осевой, выровняем и отцентрируем патрубок. Нанесём разметку (верхнее и нижнее отверстие) и соединим их линией (вертикальная осевая линия). Отцентрируем хомут с помощью осевых и обведём его.

Шаг 3: Отверстие

Нагрев хомут на электроплитке, проплавим отверстие нужного диаметра. Почему именно проплавим, а не просверлим? Это связано с особенностями пластика, из которого сделан контейнер. При сверлении он имеет тенденцию трескаться.

При плавлении особое внимание следует уделить винту хомута. Он может подпортить края отверстия, что и произошло на фотографиях в статье.

Шаг 4: Вклеиваем патрубок

Нанесём достаточное количество клея E6000 на опорное кольцо патрубка, вклеим его в контейнер, зафиксировав всё струбцинами. Оставим клей сохнуть в течение 24 часов.

Шаг 5: Столешница

Пока клей сохнет, изготовим столешницу для контейнера. Склеим 4 куска фанеры (толщиной 0,3 см) столярным клеем, уложив сверху груз. Толщина фанеры зависит от конструкции контейнера.

Шаг 6: Подгоняем размеры столешницы

Вырежем фанеру по размерам крышки контейнера. Для того, чтобы уменьшить сколы на фанере обклеим их малярной лентой.

Шаг 7: Скруглённые углы

Изготовим шаблон из листа бумаге с нужным углом скругления. Перенесём контур на фанеру. Закруглим углы фанеры с помощью шлифовального станка.

Шаг 8: Вклеиваем столешницу в крышку

Шаг 9: Силикон

Обклеим малярным скотчем периметр крышки и столешницы. Это будет гарантией того, что силикон попадёт только в паз между ними.

Шаг 10:

Также нанесём силикон вокруг патрубка.

Шаг 11: Шаблон

Находим центр столешницы, после чего приклеиваем шаблон (диаметр отверстия 6 мм, 2,5 см между ними).

Шаг 12: Сверлим отверстия

Шаг 13: Шлифуем поверхность контейнер

Для увеличения «схватываемости» силикона, зашкурим пластик, сделав его шероховатым.

Шаг 14: Силиконовое уплотнение

Нанесём толстый слой силикона, для уплотнения крышки на контейнере.

Шаг 15: Тест

После полного затвердения силикона, разместим крышку на контейнере и закрепим её с помощью защелок. Подсоединим шланг от пылесоса и включим его. Для сравнения вы можете увидеть пыль, оставшуюся на поверхности столешницы без пылесоса и с ним.

Шлифовальный станок из дрели своими руками: чертежи, фото и видео

Шлифовальный станок весьма распространен и востребован среди инструментальной оснастки, имеющееся в мастерской, поэтому его изготовление будет практичным и оправданным. С его помощью можно обрабатывать не только деревянные заготовки, но и некоторые виду других материалов, например пластики и некоторые металлические заготовки, конечно, без фанатизма (не болгарка же!). В данной статье мы опишем процесс создания такого станка.

Введение

Всевозможных вариантов конструкций шлифовальных станков существует огромное множество. И все эти варианты имеют свое применение и назначение. С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках. Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

Вариант шлифовального станка, который будет описан в данной статье намного проще двух предшествующих вариантов; абразивным элементом является шлифовальный круг с установленной на нем наждачной бумагой. Преимущество такого варианта очевидны – это:

Вот три статьи, в которых описано их изготовление:

Такое конструктивное решение, позволяющее на одной базе собрать четыре варианта станков, является универсальным и весьма практическим решением, так как экономит материал, время и место в мастерской, а так же в качестве привода имеет один электроинструмент – Дрель.

Шлифовальный станок, пожалуй, самый простой, так как нужно изготовить только шлифовальный стол. Все остальное уже готово.

Подготовка к работе

Подготовка к работе важна, так как именно на данном этапе определяется полный состав требуемого инструмента, механизмов, материалов, фурнитуры и крепежа. Именно на данном этапе нужно убедиться в наличии всего необходимого, чтобы не прерывать и не останавливать работу. Поэтому перед началом, рекомендуем просмотреть материал полностью и убедиться в том, что все есть в наличии.

Инструменты

В процессе работы Вам понадобится некоторый ручной и электроинструмент, проверим список:

- Инструмент для прямого пиления: Циркулярная пила или распиловочный станок.

- Электролобзик. .

- Дополнительный ручной инструмент: молоток, струбцины, угольник, отвертка, разметочный карандаш и пр.

Материалы, фурнитура и крепеж

Для изготовления шлифовального станка на базе дрели Вам потребуется:

- Фанера толщиной 15 мм. Также может быть использована ДСП.

- Крыльчатая гайка – 2 шт.;

- Болт М6 и саморезы.

Основные конструктивные элементы

Основными конструктивными элементами шлифовального станка являются:

- Основание:

- Рама;

- Шпиндельная коробка;

- Шлифовальный стол;

- Дрель (или шуруповерт);

Изготовление шлифовального станка своими руками

Процесс создания станка мы состоит из создания его конструктивных элементов, а каждый создание каждого элемента мы подробно разберем, разбив на последовательные технологические операции. К каждой операции мы приложим фото, а в конце статьи поместим видео всего процесса создания шлифовального станка своими руками.

Основание (Рама и шпиндельная коробка) станка

Как отмечалось ранее – данный станок делается на база уже существующего (созданного ранее) сверлильного станка, поэтому, чтобы не дублировать информацию, предлагаем ознакомиться с технологией и процессом в соответствующей статье, там все детально описано. Таким образом, считаем, что рама и шпиндельная коробка уже готовы. Вот их внешний вид.

Шлифовальный стол

Шлифовальный стол имеет перевернутую П-образную конструкцию и довольно прост в изготовлении. Необходимо напилить следующие заготовки:

Теперь начинаем сборку. Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Далее крепим к элементам жесткости столешницу с помощью саморезов.

Теперь пришло время установить направляющую. Она является силовым элементом, поэтому место ее соединения нужно промазать клеем и дополнительно прижать саморезами.

Должна получится вот такая конструкция.

Затем необходимо установить этот стол на основание с помощью прижимных элементов (проще говоря, дощечка с болтом по центру).

Устанавливаем их снизу основания, болтами наверх. Устанавливаем шлифовальный стол на основание (направляющей вниз) и фиксируем гайками.

Шлифовальный станок готов.

Заключение

В данной статье описан полный пошаговый процесс создания шлифовального станка на база стандартной дрели, приложены все необходимые материалы – это фото и видеоматериалы. Надеемся, что после изучения у читателя не останется вопросов по технологии изготовления и сборки.

Габаритные размеры станка

Размещаем таблицу с габаритными размерами шлифовального станка сделанного своими руками:

Шлифовальный станок своими руками: чертежи, фото и видео

Шлифовальный станок, полезная вещь в мастерской. Тем, кто работает с деревом, такой аппарат просто необходим, так как является универсальным, что значительно упрощает работу. Но, к сожалению, такие станки имеют довольно большую цену и поэтому приходится изобретать. В данной статье пойдет речь о функциональном, а главное удобном, шлифовальном станке, с подробными чертежами и фото. Каждый пункт подробно рассмотрен, а если что-то непонятно, всегда можно просмотреть видео.

Есть много вариантов различных шлифовальных станков, но самое главное – чтобы он был удобен в использовании. Данный вариант конструкции отвечает многим требованиям, и подкупает своей простотой, но в тоже время функциональностью. Отличительна особенность этой конструкции в том, что в качестве движущего элемента используется обычная дрель, а её установка занимает меньше одной минуты, а главное, что ее легко снять со станка и использовать в своих целях.

В этой статье опишутся все пошаговые этапы создания универсального шлифовального станка, но прежде чем приступать к работе, нужно хорошо подготовиться и просчитать полный объем работы.

Подготовка к работам

Без инструмента никак не обойтись, поэтому нужно подготовить качественный и исправный ручной и электроинструмент, а именно:

- Станок для распиливания (циркулярная пила или из электролобзика;

- Фрезеровальный станок;

- Шлифовальный станок или гриндер;

- Дрель или шуруповерт (и, конечно, сверла);

- Электролобзик с пилками;

- Сверлильный станок; . например типа «Циклон».

- Различные ручные инструменты (рулетка карандаш, отвертка и т.п.).

До начала работ, важно чтобы весь материал был под рукой, тогда работа будет проходить быстро и слажено. Таким образом, для сборки стационарного шлифовального станка нам понадобится следующий материал:

- лист фанеры (размером 25*36,5 см);

- крепеж (болты, гайки; шурупы и пр.);закрытые подшипники;

- мебельные футорки;

- металлическая подставка;

- шлифовальная лента.

Для того чтобы изготовить какую-либо заготовку из фанеры, нужно знать основные характеристики материала. В статье « Станок из электролобзика для выпиливания своими руками » были приведены некоторые характеристики фанеры (зависимость толщины фанеры, кол-во слоев, отклонения, разнотолщинность и пр.). Возможно, будет полезной дополнительная таблица:

Марка фанеры

Изготавливаемый станок имеет довольно простую конструкцию, и состоит из следующих элементов:

- Основание;

- Подставка для дрели;

- Столешница для размещения заготовок;

- Две боковых крышки корпуса;

- Один ведущий ролик и два ведомых;

- Механизм регулировки положения ленты.

Изготовление шлифовального станка

Боковые крышки

Перед выполнением распила, нужно нанести разметку. Для этого нужно определиться с размерами и формой самой заготовки. Ниже показан подробный чертеж детали.

Пример разметки боковой крышки шлифовального станка, показан на фото ниже.

Для более удобной распилки внутренних деталей и ответственных элементов, электролобзиком и станком для распилки, можно просверлить отверстия. Для точной и качественной работы, лучше использовать подложку. Обратите внимание, вырез под подвижный ролик нужен только на одной заготовке.

Основные части детали требующие отверстий показаны на фото.

После высверливания необходимых отверстий, можно приступать к вырезке внутренней части крышки, при этом, не боясь «вылезти» за пределы разметки в районе углов. Вырезать лучше всего на станке.

После, только на одной из заготовок, вырезаем меньшее отверстие для кронштейна. Работу лучше произвести электролобзиком, при этом конструкцию лучше закрепить струбцинами.

Вторая часть крышки пока не понадобиться, так как основная работа будет проводиться с одной частью стенки. После чего можно приступать к склейке основания для подшипников. Для склейки квадратов используется обычный клей ПВА, столярный клей или любой другой, предназначенный для дерева. Размер деревянных квадратов 5*5 сантиметров.

После чего, склеенные элементы нужно скрепить струбцинами или оставить на время под прессом. Важно обеспечить надежный контакт при склейке заготовок.

Пришло время вырезать отверстие для подшипника. Лучше всего, с этой задачей справится фрезер. После вырезки, лишние элементы можно удалить при помощи ножа или другого режущего инструмента.

Отверстие высверливается с двух сторон, для дальнейшей установки подшипников.

Меняем насадку, и делаем отверстие под мебельную футорку. Туже процедуру повторяем и со второй заготовкой.

В итоге, если вся работа была выполнена правильно, получится следующая конструкция.

Запрессовываем подшипники с двух сторон, как показано на фотографиях. Данные подшипники будут предназначены для ведущего вала.

Конструкция сквозная, и подшипники должны располагаться с лицевой и с внутренней стороны.

После чего, при помощи шестигранника устанавливаются футорки, в заранее подготовленное отверстие.

Так же как и в случае подшипников, мебельные футорки устанавливаются с двух сторон.

Следующее действие, которое необходимо сделать – установить полки. Самая большая полка, состоит из доски и имеет размер 32,5*6,5 см и имеет толщину 1 см. Устанавливается при помощи четырех саморезов, как показано на фото.

Вторая полка имеет размеры 22,8*6,5 см, с такой же толщиной. Крепится на три самореза.

И последняя полка имеет размеры 10,2*65 см, 1 см толщины и крепится на два самореза.

После чего, обе заготовки закончены, и теперь можно переходить к следующему этапу – сборке механизма регулировки положения шлифовальной ленты.

Сборка механизма регулировки положения ленты

Начинаем сборку основного подвижного элемента стационарного шлифовального станка. Для начала, потребуется склеить между собой два бруска. Больший брус размером 6,8*4 см, меньший размером 3,2*3,8 см. Меньший брус, должен находиться точно по центру большего.

Пока сохнет подвижный элемент, можно приступить к склейке фиксатора. Для этого, нужно приклеить два кубика размером 2*2 см и толщиной 1,8 см по двум сторонам бруса 7,8*2 см. Должно получиться как на фото.

После высыхания первой детали, нужно просверлить сквозное отверстие посередине и установить две мебельные футорки.

Далее просверливаем отверстие сбоку, но не сквозное, также устанавливаем футорки. В него будет вставляться ручка, для регулировки ленты. После всех выполненных действий деталь готова.

Затем, нужно сделать отверстие под забивную гайку в фиксаторе, делается это в два этапа. Первый, включает в себя высверливания посадочного места перьевым сверлом или сверлом Форстнера.

Далее в ход вступает обычное сверло, которое проделает сквозное отверстие для шурупа, который будет подтягивать подвижную заготовку.

Если все действия выполнены правильно получится такая же заготовка, как показанная на картинке ниже.

Все готово, и можно приступать к запрессовке гайки. Важно установить гайку ровно, чтобы она «села» в специальное отверстие и была «заподлицо». Должно получится так:

Заготовки выполнены, нужно только разместить их на стенке будущего шлифовального станка. Но перед этим, нужно высверлить отверстие в боковой части. Оно поможет установить ручку регулировки положения шлифовальной ленты.

Устанавливаем фиксатор, с подвижным элементом, с помощью двух саморезов. Важно чтобы подвижная деталь размещалась правильной стороной. Футорка должна быть направлена в сторону отверстия. Вот что в итоге должно получиться.

Можно приступать к изготовлению ручек регулировки шлифовальной ленты. Самый простой способ – это вырезать ручку сверлом-коронкой.

Двух заготовок будет вполне достаточно. Просверливаем посередине сквозное отверстие и вставляем в него болт. После чего, устанавливаем ручки в боковую футорку подвижного элемента и в забивную гайку фиксатора. В итоге, получится следующая конструкция.

Изготовление роликов

Ролики это подвижный, и самый главный элемент всей системы. Поэтому важно сделать их максимально качественно. Как и в случае с ручками, изготавливаем их с помощью сверла-коронки. Нужно вырезать шесть частей ведомых роликов.

Затем, берется большая коронка и изготавливаются три части ведущего ролика, после чего, можно приступать к склейке.

Так же как и другие части стационарного шлифовального станка, их можно склеить клеем ПВА или столярным клеем. Для сжатия заготовок при склейке лучше использовать винты и гайки с шайбами. На фото снизу показано как это сделать.

После склейки, можно снять винты и подготовить ролики для дальнейшей работы. В ведомых роликах нужно установить по два подшипника, в ведущий ролик потребуется установить две забивных гайки. Процедура проводилась раньше, поэтому описывать её еще раз, смысла нет. В итоге должен получиться следующий результат:

Все установлено, а значит можно затянуть на всех роликах шлифовального станка по одному болту с гайкой. Важно затягивать гайки так, чтобы подшипник имел свободный ход. Теперь можно приступать к предпоследнему этапу.

Установка роликов

Для начала, нужно установить ведущий ролик в крышку, где находится подшипник. Так, как показано на фото.

После чего болт необходимо затянуть гайкой, таким образом, чтобы подшипник оставался подвижным. После чего, все можно законтрить второй гайкой.

Первый ведомый ролик закрепляется в мебельной футорке. Крепление конструкции выполняется при помощи гайки между роликом и стенкой шлифовального станка.

И точно также закрепляется второй ролик на кронштейн.

Сверху прикрепляется последняя полка и наш станок принимает похожие очертания. Подошло время к заключительному этапу.

Заключительный этап

Первое что нужно сделать, прикрепить на петлях вторую крышку станка.

Затем посадить на саморезы основание станка, для большей устойчивости.

После чего устанавливается и фиксируется шлифовальная лента.

Затем изготавливается столешница. Важно, чтобы лента имела свободный ход, и не должна цепляться.

К столешнице крепиться специальный упор для ленты, чтобы работа была удобной.

Крепиться он при помощи саморезов.

Затем прикрепляется полка столешницы.

И в конце устанавливается подставка для дрели.

Наш шлифовальный станок, который сделан своими, руками готов! Если придерживаться всех инструкций, описанных выше, то получиться настоящий друг и помощник, который по праву займет свое достойное место в мастерской..

Размеры

Приведем таблицу с габаритными размерами нашего самодельного инструмента:

Размеры стенок и прилегающих к ним элементов:

Размеры элементов кронштейна:

Размеры ручек и ведомых роликов:

Размеры столешницы:

Размер основания:

Видео

Видео, по которому делался этот материал.

Дисковый шлифовальный станок своими руками: чертежи

Самодельный дисковый шлифовальный станок, подробные чертежи, размеры и описание конструкции.

Изготовил для своей домашней мастерской — дисковый шлифовальный станок.

Конечно, для шлифовки я и раньше использовал разнообразные инструменты, но также, решил сделать дисковый шлифовальный станок своими руками. И вот собственно, что получилось:

На просторах интернета есть очень много информации о шлифовальных станках самостоятельного изготовления, посмотрев которые, почерпнул для себя много интересного. Некоторые моменты воплотил в своем дисковом шлифовальном станке.

Остановлюсь на некоторых особенностях моей конструкции. Так как задумка об изготовлении шлифстанка родилась давно, еще до начала работы по его созданию, стал присматривать компоненты, могущие пригодиться, при его изготовления.

Таким компонентом стал электродвигатель АОЛ-11/4 от списанного ВУ-700 (вводного устройства для ввода перфокарт). Данный электродвигатель при небольшой мощности (120 Вт) отличается достаточно высоким маховым моментом ротора (22 Кг*см2). Тем более наличие в гараже 3-х фазного напряжения 380 вольт позволяло максимально использовать технические возможности двигателя.

Начал с измерения всех габаритных размеров двигателя и выбора вариантов его крепления. Ввиду особенности его «происхождения» и предыдущего применения, двигатель имел только фланцевое крепление (за переднюю крышку). Решено, кроме фланцевого крепления, изготовить «кроватку» для крепления за корпус (так как «лапки» крепления отсутствовали). По результатам разработал следующие чертежи.

Кроме характеристик, данный электродвигатель «привлек» внимание наличием «штатной» фабричной насадки на валу двигателя. Использование данной насадки позволяло закрепить на ней диск для шлифовальной шкурки будущего шлифовального станка. Решил использовать диск диаметром около 200 мм.

Кроме этого рассчитал поворотный кронштейн наклонного стола.

Затем приступил к практическому изготовлению. Начал с крепления двигателя за фланец и в изготовленную по чертежам «кроватку». В качестве скоб крепления использовал сантехническую арматуру, для крепления толстых пластиковых канализационных труб, подходящего диаметра.

Выпилил и закрепил на насадке диск из фанеры толщиной 20 мм. Прямо на валу, включением электродвигателя в сеть, и использую УШМ со шлифовальной насадкой, устранил биение диска Отверстия под шляпки винтов крепления залил термоклеем и зашлифовал вровень с фронтальной стороной.

Для запуска (подачи трех фаз напряжения 380 вольт) электродвигателя изготовил «пускатель». Ознакомление с ассортиментом «пускателей» в магазинах электротоваров с минимальным ценником от 700 рублей сразу отбило желание в их покупке. Потратив пару часов на слесарные работы и пару часов на электромонтажные (пайку), из имеющегося «радиолюбительского хлама» изготовил вот такое устройство.

Затем по чертежам, с некоторыми отличиями по месту, изготовил основание шлифстанка, наклонный стол и емкость (отсек) пылесборника.

При установке узла крепления электродвигателя на станину обязательно учел необходимость выравнивания (по вертикали и по горизонтали) диска для шлифовальной шкурки относительно стола.

На диск приклеил шлифовальную шкурку (клей 88). Изготовил (по месту, без чертежей) переднюю крышку пылесборника с патрубком для подключения пылесоса.

Параллельно шлифовальному диску фрезером выбрал паз под направляющую линейку параллельного упора. Изготовил «транспортир» параллельного упора.

Установил «пускатель» в основание шлифстанка. Под кнопки «Пуск» и «Стоп» выпилил прямоугольный проем.

Дополняю описанием и схемой пускателя:

Описание работы схемы

Для обеспечения срабатывание реле нажатие кнопки «Пуск», через нормально замкнутые контакты кнопки «Стоп», подает на первичную обмотку трансформатора Тр1 переменное напряжение 220 вольт (от ноля и одной из фаз). Со вторичной обмотки трансформатора переменное напряжение, равное напряжению срабатывания реле (в данном случае 24 вольта), подается на мостовой диодный выпрямитель. Постоянное напряжение с выхода выпрямителя подается на рабочую обмотку реле и вызывает его срабатывание. З-х фазное переменное напряжение 380 вольт (фаза А, В, С) через переключающие контакты реле Р1 подается на электродвигатель. Одновременно нижняя переключающая группа контактов, включенная параллельно кнопке «Пуск», блокирует кнопку.

Теперь, после отпускания кнопки «Пуск» цепь подачи напряжения на трансформатор остается замкнутым и соответственно питание на электродвигатель подается.

Для остановки (обесточивания) электродвигателя достаточно нажать кнопку «Стоп», нормально замкнутые контакты кнопки «Стоп» разомкнутся, трансформатор и, соответственно реле, обесточится, контакты реле разомкнутся, электродвигатель отключится от сети.

В схеме применены:

Реле Р1 – любое реле на рабочее напряжение 12-27 вольт, например типа ТКЕ, РНЕ и аналогичное (в моем случае типа ТКЕ на 24 вольта), с количеством замыкающих (переключающих) контактов не менее 4-х. Причем 3 контакта на коммутируемый ток и напряжение, не хуже соответствующего рабочего тока и напряжения электродвигателя (в моем случае 0,45 А 380 В). На практике часто исходят из расчетной мощности переключения (рассчитываемое исходя из максимального коммутируемого тока и максимального коммутируемого напряжения). И одна пара контактов на замыкание, для обеспечения блокировки кнопки пуск.

Трансформатор Тр1 – любой понижающий трансформатор с напряжением вторичной обмотки (сумме вторичных обмоток) равным не менее рабочему напряжению срабатывания реле и током вторичных обмоток превышающим ток срабатывания обмотки реле.

Диоды моста – любые германиевые, кремниевые диоды или готовый мостовой выпрямитель обеспечивающий работу при напряжении, равному не менее рабочему напряжению срабатывания реле и током не менее тока срабатывания обмотки реле.

Кнопка «Пуск» любая кнопка с нормально разомкнутыми контактами, на рабочее напряжение не менее 220 В и ток не менее току первичной обмотки трансформатора.

Кнопка «Стоп» любая кнопка с нормально замкнутыми контактами, на рабочее напряжение не менее 220 В и ток не менее току первичной обмотки трансформатора.

Крепление шлифовальной шкурки на клей обеспечивает высокую надежность крепления, но не обеспечивает быструю замену шкурки при ее износе. Продумываю варианты изменения крепления.

Параллельный упор желательно дополнить устройством фиксации.

Планирую оснастить устройство дополнительным блоком для обеспечения его работы от однофазной сети 220 вольт (увы с потерей мощности).

Автор самоделки: Valentinyich

Гриндер своими руками: чертежи, пошаговые фото изготовления

Самодельный ленточный шлифовальный станок гриндер своими руками: чертежи, размеры и фото процесса изготовления станка.

Привет всем самоделкиным! Я стараюсь все свои машины обслуживать и ремонтировать самостоятельно, для этого есть рабочий гараж, ручные электроинструменты, сверлильный станок и наждак, на котором не очень удобно работать, слабоват он, 160 Ватт.

Решил также сделать гриндер для своей мастерской, в инете инфы полно, от фанерных экземпляров с приводом от болгарки, до солидных аппаратов.

В качестве образца использовал вот такие размеры как на фото.

Конечно, размеры тупо не копировал, плясал от комплектующих.

Купил на Авито, двигатель от поверхностного насоса 750 Ватт, разных железяк на металлобазе и понеслось (сын помогал).

Сразу заменил подшипники.

Шкив склеил из фанеры 18 мм и проточил на двигателе.

Собрали станок на черновую, попробовали.

Разобрали, покрасили, собрали.

Хочу, сказать, что функциональность гриндера, в разы выше слабенького наждака, надеюсь, что он выручит меня не раз при ремонте.

Видео работы гриндера:

Читайте также: