Ремонт стола фрезерного станка

Направляющие, как и другие детали станка, могут ломаться и изнашиваться. В целом поломки подразделяются на следующие категории.

Дефекты. Могут образоваться после длительного использования оборудования или внешних физических, или химических процессов. Эти проблемы обычно предусмотрены при производстве станков. Всё зависит от материала, из которого сделаны направляющие, своевременного обслуживания, частоты использования. Дефекты подразделяются на следующие группы:

- изнашивание металла, царапины, и т.д.;

- физические повреждения, в результате неосторожного обращения с оборудованием;

- повреждения от внешних химико-тепловых факторов.

Чаще всего дефекты можно увидеть невооружённым глазом, но иногда делают проверку с помощью молотка. Для этого берут молоток и бьют не сильно по поверхности направляющих. Если после удара слышится дребезжащий звон, следовательно, внутри имеются дефекты. Ещё, для обнаружения микротрещин используются:

- дефектоскопия;

- капиллярный метод;

- рентгеноскопия;

- ультразвуковой метод.

Изнашивание. Это любое изменение поверхности направляющих (формы, массы, внешнего вида и состояния поверхности). Как следствие – материал начинает разрушаться. По состоянию износа можно судить о длительности эксплуатации станка. Он разделяется на:

- допустимый,

- критический,

- пределный,

- преждевременный,

- естественный.

Это неполный список возможных повреждений. Но самыми основными формами изнашивания считаются:

- механический вид, при котором, происходит стирание поверхности направляющих;

- заедание является причиной того, что одна поверхность (например, заготовка) сцепляется с другой поверхностью, в результате чего они могут разломаться из-за царапин;

- окислительные процессы, которые образуются в результате воздействия внешних факторов (воды, воздуха, температуры, химических реактивов).

Введение

Настоящим типовым технологическим процессом можно руководствоваться при проведении капитального и среднего ремонта фрезерных станков моделей 682, 612, 6Н11, 6Н12, 6Н82, 6Н13, 6Г82, 6Н81 и многих других. Рассматриваемый технологический процесс позволяет проводить параллельно ремонт станины, стола, консоли и других узлов станка современными методами, при которых не требуется сложной оснастки и который доступен для любого предприятия.

Технологический процесс ремонта фрезерных станков устанавливает наиболее рациональные методы восстановления точности координат базовых (корпусных) деталей станка, гарантирующие необходимое качество ремонта и конечную точность станка в соответствии с ГОСТ с наименьшей затратой материальных средств и времени.

Самостоятельный ремонт

Ремонт шабрением считается одним из эффективных способов выравнивания направляющей поверхности. Такой метод исправления поломок пришёл ещё с давних времён. Это можно сказать дедовский способ решения проблемы. Для этого нужно вначале обследовать направляющие и выявить степень износа. Там, где повреждений не сильно много, считают за основной уровень. Эти данные следует занести в таблицу.

- Станину вместе с направляющими следует поставить на твёрдую ровную поверхность (желательно на ремонтный стенд).

- С помощью клиньев, домкрата или башмаков следует выровнять по уровню станину чётко в горизонтальное положение.

- Вначале проводиться так называемое черновое шабрение:

- ширина шабера 20 – 25мм.,

- длина штрихов ≥10мм.

- допускается образование около 4 – 6 пятен в области 25 х 25мм при контроле на краску.

Следующий этап – это получистовое шабрение:

- ширина шабера 12 – 16мм.,

- длина штрихов от 5 до 10мм.;

- контроль на краску 8 – 15 (25 х 25).

Последний этап шабрения:

Шлифование – используют для длинных станин. В этом случае применяют переносное шлифовальное устройство. Его устанавливают прямо на инструменте, закрепляют и включают станок. Для этого не нужно снимать устройство с фундамента. А точность намного выше, чем предыдущий вид ремонта. Хотя профессионалы всё-таки предпочитают шабрение.

Ремонт строганием не такой выматывающий, как шабрение, и обходиться гораздо дешевле, чем шлифование. Но его применяют, когда глубина износа не превышает 0,15см. Для этого используется другой станок (продольно-строгальный). Для этого станину снимают с фундамента и закрепляют на столе строгального устройства.

Ремонт производится в несколько этапов.

На первом этапе делается пробный срез, чтобы создать основную поверхность. Для этого находят самый глубокий дефект и срезают его до тех пор, пока не будет исправлено повреждение.

Следующий этап – это финишное строгание. Для этого нужны твердосплавные резцы. Дальше делают два подхода до устранения износа, но для последнего захода необходимо опускать резец не ниже 0,05мм.

После каждого подхода резец нужно смачивать керосином. А если износ больше 0,4 – 0,5мм., его подвергают грубому строганию.

Ремонт и восстановление каретки

Вследствие износа направляющих каретки нарушается прямолинейность, параллельность и взаимная перпендикулярность поверхностей, а также соосность отверстий винтов и валов, смонтированных на столе и консоли, относительно перемещающихся по ним деталям, закрепленным на каретке. Поэтому при ремонте направляющих консольно-фрезерных станков восстанавливают прямолинейность всех направляющих, в том числе клиновых направляющих 2 и 8, параллельность поверхностей 1 и 4 поверхностям 5 и 7 (рис. 69) по направлениям б—б и в—в и взаимную перпендикулярность поверхностей 3 и 6 по направлениям а—а и а1—а1.

Восстановление точности направляющих обычно производят снятием слоя металла до устранения следов износа. Однако при этом происходит еще большее нарушение соосности отверстий для ходовых винтов и валов в столе, каретке и консоли.

Для установления соосности винта продольной подачи с осью отверстий сопрягаемых деталей, смонтированных на каретке, в кронштейнах винта фрезеруют отверстия для болтов крепления и совмещают кронштейны. Ось винта поперечной подачи совмещают методом разметки заготовки для маточной гайки «по месту» и затем нарезают резьбу по винту. В ряде случаев этот прием не удается осуществить, в связи с чем приходится растачивать отверстия, устанавливать компенсирующие втулки и коррегиро-вать зубчатые передачи (вследствие изменения межосевого расстояния). На эти работы затрачивается обычно много времени и выполняются они недостаточно высокого качества. Поэтому ремонт направляющих каретки рационально производить методом установления накладок (компенсаторов износа), сохраняя первоначальное взаимное расположение деталей и узлов.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых с консолью, так как при этом фиксируется положение каретки, полученное вследствие неравномерного износа направляющих. В этом случае восстановление всех других поверхностей относительно поперечных направляющих сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Ремонт направляющих каретки следует начинать с поверхностей, сопрягаемых с продольным столом. В качестве накладки применяют текстолит, капрон, акрилопласт, чугун, бронзу и др.

Типовые технологические процессы восстановления направляющих кареток фрезерных станков приведены в табл. 9, 10 и 11.

В табл. 9 приведен технологический процесс ремонта направляющих кареток шабрением. Этот процесс в основном применяется при небольшом износе (менее 0,05 мм) направляющих. Основной недостаток этого способа — большая затрата физического труда, необходимость последующего установления соосности ходовых винтов и валов.

В табл. 10 приведен наиболее рациональный способ восстановления направляющих кареток — установлением компенсационных накладок. Этот способ особенно эффективен при повторных ремонтах, так как в этом случае достигается значительное сокращение трудоемкости (почти в два раза) при высоком качестве выполнения ремонтных работ.

В табл. 11 приведен технологический процесс восстановления направляющих акрилопластами. Этот прогрессивный способ обеспечивает высокое качество ремонта, при этом в 5—б раз повышается производительность труда слесаря-ремонтника по сравнению с ручным шабрением (см. гл. XIII).

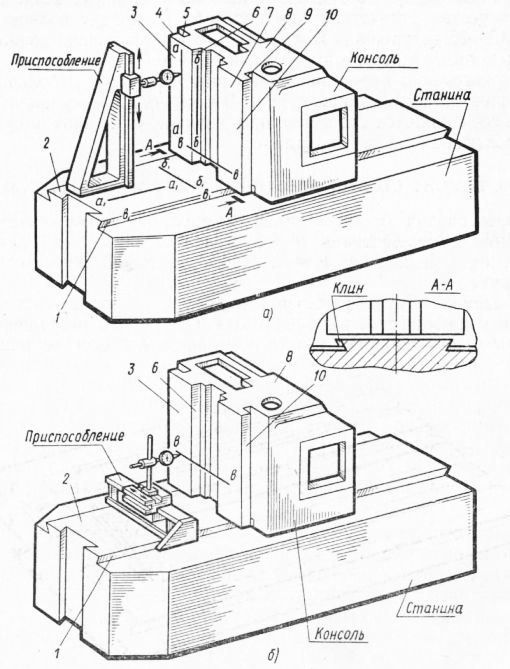

На рис. 70 показан способ установки и выверки каретки на клиньях 4 при восстановлении направляющих, сопрягаемых с поверхностями стола, а на рис. 71 — пример установки каретки на таких же клиньях и выверки ее на консоли при восстановлении нижних направляющих.

Обслуживание

Чтобы снизить изнашиваемость направляющих, необходимо правильно ухаживать за станком. Чем реже будет производиться ремонт, тем дольше послужит оборудование.

- Когда рабочий принимает станок от сменщика, он должен вначале проверить состояние оборудования. Для этого включается станок, на слух определяется исправность двигателя, работа насоса, целостность станины и направляющих. Надо проверить заземление и убедиться в том, что защитные приборы исправны. Только после этого можно принимать смену.

- Согласно графику своевременно нужно смазывать оборудование. Проверять все смазочные щели, очищать их от забившейся пыли.

- Во время работы ни в коем случае нельзя класть заготовки или инструменты на направляющие. Для этого предусмотрены специальные планшеты.

- Чтобы надёжно закрепить инструмент, категорически запрещено стучать по нему молотком для полной фиксации. Чтобы инструмент нормально фиксировался, он должен быть чистым и смазанным.

- Нельзя оставлять включённым станок на длительное время.

ВНИМАНИЕ! Если прекращается подача электроэнергии, необходимо обесточить станок.

- После работы необходимо убирать станок, сметать стружку специальной щёткой, следить за тем, чтобы на станине не оставалась грязь, пыль, вода, другие вещества и стружка.

Если на станке вначале обрабатывалась заготовка из чугуна, а потом нужно перейти к стали, естественно инструмент придётся смазать охлаждающей смазкой. Поэтому вначале необходимо прочистить станину с направляющими от чугунной стружки, собравшейся грязи и накапавшей смазки. Для этого используется тряпка, которую смачивают в керосине. Затем по направляющим проходят сухой тряпкой и снова смазывают.

- Станок должен крепко стоять на фундаменте. Если основание начинает шататься, необходимо сообщить об этом механику цеха.

Стоимость

Прежде чем начать ремонт направляющих, необходимо выяснить, во сколько это обойдётся. Если не прибегать к помощи третьей стороны, тогда нужно посчитать только стоимость расходных материалов. В данном случае, самым дорогим ремонтом считается Шлифование. Чтобы выровнять станины, потребуется приобрести несколько дисков. Количество зависит от степени повреждения. Но, если заказывать услугу у частных компаний, стоимость будет оцениваться в зависимости от степени повреждения. При этом, чем глубже деформация, тем дороже обойдётся ремонт.

Прайс по степени повреждения (цены могут меняться, в зависимости от курса):

| Тип станков | Износ до 0,3мм. | Износ до 0,5мм. | Износ до 1мм. |

| Лёгкие | 28 000р. | 33 000р. | 37 000р. |

| Средние | 35 000р. | 39 000р. | 46 000р. |

| Тяжёлые | 57 000р. | 70 000р. | 83 000р. |

Кроме этого, необходимо учитывать тот факт, что некоторые повреждения невозможно обнаружить невооружённым глазом. Поэтому частные организации могут предложить выявить глубину деформации с помощью специального оборудования.

Станина токарного станка. Подготовка к ремонту

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

В настоящей главе рассмотрено несколько вариантов технологических процессов, которые применяют для капитального или среднего ремонта корпусных (базовых) деталей и узлов большинства моделей токарно-винторезных станков, например, 1К62, 1601, 1610, 1613Д или 250, 1612В, 1615А, ТВ-320, 1А616, 1Е61 и др. соответствуют современному уровню ремонтного производства и могут быть использованы ремонтными базами с различным уровнем оснащенности.

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт направляющих станков

Что собой представляет конструкция направляющих станков, их особенность и специфика ремонта. Сервисное обслуживание и самостоятельный ремонт.

Стоимость ремонта станка

Любая техника при недостаточном уходе и несвоевременной диагностике выходит из строя. В данной статье читатель может найти информацию о видах станков, распространенных поломках, а также о действиях специалиста при ремонте.

Ремонт металлообрабатывающих станков

Ремонт электрической части станка

Малейшая неисправность электрической части станка способна сорвать график работы завода. Важно уметь определить источник проблемы и устранить его.

Причины неисправностей коробки скоростей станка, способы их устранения, стоимость

В статье рассказано о встречающихся поломках коробки скоростей токарного станка. Описаны их причины и способы устранения самостоятельно. Также дана приблизительная стоимость ремонта коробки скоростей станка в Москве.

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

Качество ремонта направляющих консоли во многом определяет точность работы всего станка. При ремонте необходимо восстановить прямолинейность и взаимную параллельность горизонтальных направляющих консоли, параллельность их базовой поверхности, а также перпендикулярность их вертикальным поверхностям, сопрягаемым со станиной. Величину отклонения этих параметров определяют проверками точности станка.

На рис. 1, а показана схема проверки отклонений от направляющих консоли и оси шпинделя.

Для проверки закрепляют индикатор на столе станка и в конусное отверстие шпинделя плотно вставляют контрольную цилиндрическую оправку с коническим хвостовиком. Измерительный стержень индикатора вводят в соприкосновение с оправкой по ее образующим в вертикальной, а затем в горизонтальной плоскости и, двигая стол по направляющим консоли, следят за показаниями индикатора. При первой проверке допускается отклонение 0,03 мм на длине 300 мм (наружный конец направляющих консоли при этом может иметь отклонение только вверх); при второй проверке допустимое отклонение не должно превышать 0,02 мм на длине 300 мм (наружный конец направляющих консоли может иметь отклонение от оси шпинделя только влево).

Для проверки перпендикулярности рабочей поверхности стола направляющим станины индикатор закрепляют на шпинделе или на станине так, чтобы его измерительный стержень касался вертикальной поверхности стола, причем угольник должен быть расположен в плоскости оси шпинделя, вертикальная грань угольника должна быть перпендикулярна оси шпинделя, затем перемещают консоль по направляющим станины и наблюдают за показаниями индикатора. Допустимое отклонение верхнего конца угольника в сторону станины 0,03 мм на длине 300 мм в первом случае и в любую другую сторону 0,02 мм на длине 300 мм во втором случае.

Если проверкой установлено, что направляющие консоли непараллельны оси шпинделя в вертикальной плоскости или отклонение вертикальной грани угольника, установленного на отремонтированном столе, превышает допуск, то это значит, что поверхности неперпендикулярны поверхности по линиям аа и ахах.

Точно так же, если направляющие консоли непараллельны оси шпинделя в горизонтальной плоскости, то это свидетельствует о неперпендикулярности поверхностей и направляющим станины по линиям бб и бфх. Если вертикальная грань угольника неперпендикулярна, значит направляющая консоли, сопрягаемая с поверхностью станины, неперпеникулярна поверхностям и по линиям вв и в^у.

Консоли встречаются различных конструкций, однако способы ремонта их направляющих в основном одинаковы. Базой при ремонте может служить ось винта перемещения каретки или поверхность, которая при эксплуатации не изнашивается, а для консолей фрезерных станков, например модели 6Н81, — поверхность 8. Поэтому рационально начинать ремонт консоли с обработки поверхностей 3,6,7 и завершать пригонкой поверхностей, сопрягаемых с направляющими и станины. При этом восстанавливают перпендикулярность этих направляющих по направлениям аа и aLaL-, бб и б1б1, вв и в

Для этих проверок удобно пользоваться приспособлениями, представленными на рис. 102. Консоли и приспособления устанавливают на станине станка и наблюдают за показаниями стрелки индикатора. Все замеченные отклонения устраняют шабрением поверхностей консоли, сопрягаемых со станиной.

Технологический процесс ремонта направляющих консоли шабрением сводится к следующему:

1. Устанавливают консоль на верстаке поверхностями и вверх.

2. Шабрят поверхности и по поверочной плите на краску и периодически контрольным угольником проверяют их перпендикулярность поверхности. Допускаемое отклонение от прямолинейности (вогнутости) — 0,015 мм на всей длине направляющих.

3. Шабрят поверхность по линейке. Отклонение от параллельности проверяют относительно нерабочей поверхности (участки на концах детали) или отклонение от перпендикулярности относительно поверхности контрольным угольником.

4. Шабрят поверхность 4. Допустимое отклонение от параллельности ее поверхности не более 0,02 мм на всей длине.

5. Шабрят поверхность 5. Допустимое отклонение от параллельности этой поверхности не более 0,02 мм на всей длине.

6. Шабрят поверхность. Допустимая непараллельность поверхности не более 0,02 мм на всей длине.

7. Устанавливают консоль на отремонтированные направляющие станины, обеспечив поджим к боковой (неклиновой) сопрягаемой поверхности 1.

8. Устанавливают приспособления и производят замеры, контролируя отклонения от перпендикулярности направляющих, по направлениям аа, бб и вв.

9. Шабрят поверхности консоли, сопрягаемые с направляющими и станины, с учетом показаний индикатора. Неперпендикулярность поверхностей и по направлениям аа и a,at должна быть не более 0,03 мм на длине 300 мм (наклон допустим только в сторону станины).

Рис. 2. Способы (а, б) проверки отклонении от перпендикулярности направляющих консоли в процессе ремонта

Количество отпечатков при проверке на краску должно быть не менее 12—15 на площади 25×25 мм. Отпечатки краски должны более рельефно выделяться на концах поверхностей.

Сопрягаемые с кареткой направляющие консоли с большим износом (более 0,2 мм), а также с задирами целесообразно ремонтировать, используя финишное строгание на продольно-строгальном станке или фрезерование на расточном станке.

Ремонт фрезерных станков. Технология ремонта консольно-фрезерных станков

Проверка перпендикулярности оси шпинделя к зеркалу станины

Точность работы горизонтальных (рис. 65), вертикальных, универсальных и других консольно-фрезерных станков в основном зависит от точности изготовления, ремонта и сборки узлов шпинделя, станины, консоли, каретки и стола.

У горизонтально-фрезерного станка до разборки целесообразно провести проверку перпендикулярности оси шпинделя к зеркалу станины. Для этого в шпиндель станка устанавливают державку с индикатором, а измерительный штифт индикатора подводят к зеркалу станины. При медленном вращении шпинделя определяют перпендикулярность оси шпинделя зеркалу станины.

Если отклонения от перпендикулярности не превышают допускаемых техническими условиями, то ремонт станины ведут, принимая за базу неизношенные участки поверхности зеркала. Если же отклонения превышают 0,015 мм на длине 300 мм, то на поверхности зеркала станины, на окружности вращения штифта индикатора, вышабривают три базовые площадки — маяки 3. При этом за базу принимается участок с наибольшим минусовым отклонением. В дальнейшем ремонт зеркала ведут от этих «маяков», которые служат базой для проверок.

У вертикально-фрезерного станка важно проверить параллельность движения консоли к оси шпинделя. Для этого в конус шпинделя устанавливают контрольную оправку, а штатив с индикатором закрепляют на столе станка. Измерительный штифт индикатора подводят к образующей оправки, перемещают консоль по направляющим станины и определяют отклонения по двум взаимно перпендикулярным образующим оправки. На основании полученных замеров намечают порядок и способ восстановления точности станка.

Ремонт фрезерных станков начинается с ремонта направляющих станины, который рекомендуется производить шабрением при износе до 0,05 мм. При большем износе направляющие рационально ремонтировать строганием или шлифованием.

Предпочтение следует отдавать ремонту чистовым строганием как наиболее прогрессивному при обработке незакаленных поверхностей.

За исходную базовую поверхность для ремонта направляющих станины горизонтальнофрезерного станка следует принимать подготовленные до разборки площадки 3 (рис. 66) или неизношенные участки /—IV, а для вертикальнофрезерного станка— ось шпинделя в горизонтальной и вертикальной плоскостях.

Ремонт направляющих станины шабрением

Ремонт направляющих станины шабрением. Этот способ ремонта отличается большой трудоемкостью. Однако такая технология широко применяется на многих предприятиях. Сводится она к следующему.

Станину устанавливают на жестком основании, располагая поверхность 4 (рис. 66) вверх, и выверяют ее горизонтальность в поперечном и продольном направлениях по неизношенньш участкам /—IV на поверхности или по площадкам. Выверку ведут с точностью до 0,02 мм на 1000 мм длины с помощью уровня. Цель выверки: обеспечить условия для проверки перпендикулярности направляющих консоли к направляющим станины рамным уровнем. Эту выверку можно не производить, если проверка положения консоли на станине осуществляется приспособлением (рис. 13) с индикатором.

Шабрят по поверочной плите поверхность 4. При этом базой являются неизношенные концы этой поверхности или площадки 3 (рис. 66).

Технические условия: прямолинейность должна быть выдержана с точностью 0,02 мм (в сторону вогнутости); количество отпечатков краски — не менее 12—15 на площади 25 X 25 мм.

Шабрят поверхность 1 с сохранением угла относительно поверхности 4. Поверхность 2 шабрят с сохранением угла относительно поверхности 4 и параллельности поверхности 1 с точностью 0,02 мм на всей длине. Проверку параллельности производят приспособлением 5 (подробно см. рис. 12).

Шабрят поверхности 7 (рис. 66) с выверкой по оправке, закрепленной в отверстии шпинделя; оправка не должна иметь биения. Допускаемая непараллельность оси отверстия под шпиндель— 0,02 мм на длине 300 мм. Эти поверхности следует шабрить после установки их в горизонтальном положении. Обычно эти поверхности изнашиваются мало, поэтому часто ограничиваются зачисткой их.

Ремонт направляющих станины финишным строганием. Ремонт направляющих станин фрезерных станков финишным строганием широко применяется на многих предприятиях страны. Этот способ наименее трудоемкий и наиболее производительный по сравнению с другими способами ремонта.

Обработку направляющих ведут на продольно-строгальных станках, доведенных до повышенной точности за счет ужесточения допусков на К = 1,6 по основным показателям точности.

Финишное строгание направляющих выполняют методом продольной подачи не менее чем за два прохода чистовыми широкими резцами, оснащенными пластинками из твердого сплава.

Окончательный финишный проход выполняют при глубине резания не более 0,05 мм, скорости резания не более 15 м/мин и подаче на один двойной ход стола не более 0,6 ширины резца.

Доводку резца производят алмазными кругами. Прямолинейный участок режущей кромки обрабатывают до получения V 12 с контролем прямолинейности по лекалу на просвет.

При строгании резец и обрабатываемую поверхность смачивают керосином.

Ремонт направляющих консоли

Качество ремонта направляющих консоли во многом определяет точность работы всего станка. При ремонте необходимо восстановить прямолинейность и взаимную параллельность горизонтальных направляющих консоли, параллельность их к базовой поверхности, а также перпендикулярность их к вертикальным поверхностям, сопрягаемым со станиной.

Консоли встречаются различных конструкций, однако способы ремонта их направляющих в основном одинаковы. Базой при ремонте может служить ось винта перемещения каретки или поверхность 10 (рис. 67), которая при эксплуатации не изнашивается, а для консолей фрезерных станков модели 6Н81 — поверхность 8. Поэтому рационально начинать ремонт консоли с обработки поверхностей 3, 6, 7 и завершать пригонкой поверхностей, сопрягаемых с направляющими 1 и 2 станины. При этом восстанавливают перпендикулярность этих направляющих по направлениям a—a и a1—a1; б—б и б1—б1; в—в и в1—в1.

Для этих проверок удобно пользоваться приспособлениями, представленными на рис. 13—15. Консоль и приспособления устанавливают на станине станка и наблюдают за показаниями стрелки индикатора.

Все замеченные отклонения устраняют шабрением поверхностей консоли, сопрягаемых со станиной.

Технологический процесс ремонта направляющих консоли шабрением сводится к следующему:

- Устанавливают консоль на верстаке поверхностями 3 и 7 вверх

- Шабрят поверхности 3 и 7 по поверочной линейке, на краску и периодически контрольным угольником проверяют их перпен дикулярность к поверхности 8 (рис. 67, а и б). Допускаемая не прямолинейность (вогнутость) — 0,015 мм на всей длине направ ляющих.

Количество отпечатков при проверке на краску должно быть не менее 12—15 на площади 25x25 мм. Отпечатки краски должны более рельефно выделяться на концах поверхностей.

Сопрягаемые с кареткой направляющие консоли с большим износом (более 0,2 мм), а также с задирами целесообразно ремонтировать, используя финишное строгание на продольно-строгальном станке или фрезерование на расточном станке. При этом следует снимать минимальный слой металла до устранения следов износа. Установку и выверку консоли, например на столе строгального станка, осуществляют по базовым поверхностям, указанным в настоящем технологическом процессе, обеспечивая заданную технологическим процессом точность.

Окончательную пригонку поверхностей консоли, сопрягаемых со станиной, производят шабрением согласно операции 9 технологического процесса.

В процессе ремонта (при снятии слоя металла) сопрягаемых поверхностей станины и консоли изменяется расстояние А (рис. 65) от оси винта до зеркала станины. Поэтому установку гайки с колонкой винта производят в следующем порядке:

- на винт консоли, которая смонтирована на станине и находится в подвешенном состоянии (с использованием какого-либо подъемника — крана, тельфера, тали и т. п.), навинтить колонку с учетом максимального опускания консоли;

Ремонт и восстановление рабочего стола

Трудоемкость ремонта столов фрезерных станков зависит от износа направляющих и характера повреждений рабочей поверхности стола Т-образных пазов.

При ремонте восстанавливают плоскостность по верхности 8 стола (рис. 68), взаимную параллельность плоскостей Т-образных пазов 10, взаимную параллельность и прямолинейность поверхностей 2 и 5 и параллельность их Т-образным пазам 10 и поверхности 7, прямолинейность поверхностей 1 и 6 и параллельность их поверхности 8.

Ниже рассмотрены два варианта технологии ремонта столов: строганием и шабрением. Типовой технологический процесс ремонта столов строганием приведен в табл. 7, а шабрением— в табл. 8. Режим процесса строгания указан на стр. 124.

Ремонт поверхностей 1, 2, 5 и 6 может быть осуществлен шлифованием. При этом достигается чистота поверхностей в пределах V 7—V 8 и отпадает необходимость декоративного шабрения. Шлифование рационально производить торцом абразива чашечной формы диаметром 100—175 мм при окружной скорости 35—40 м/сек и подаче (скорости движения стола станка) 6—8 м/мин.

Однако на шлифование поверхностей обычно затрачивают почти в два раза больше времени по сравнению с финишным строганием и с последующим декоративным шабрением. Поэтому при ремонте направляющих следует отдавать предпочтение финишному строганию как наиболее прогрессивному методу ремонта незакаленных поверхностей.

Из-за отсутствия на ряде предприятий необходимого оборудования в практике ремонта столов, несмотря на большую трудоемкость, широко применяется шабрение (табл. 8).

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Читайте также: