Распиловочный стол с кареткой

Продолжаю изготовление самодельного распиловочного станка , вернее дополнения к нему в виде направляющей каретки, без которой стол нельзя назвать полноценным полнофункциональным.

При изготовлении я буду применять самые простые инструменты, которые есть почти у всех самоделкиных.

Необходимые материалы

- фанера ламинированная толщиной от 6 мм;

- фанера 18…20 мм;

- брус 45×90 мм;

- болт M8 x 60;

- гайка врезная М8;

- саморезы по дереву 3,5 x 32;

Пошаговая инструкция

Первые 2 шага не обязательные, но они повышают удобство эксплуатации каретки в будущем.

Шаг 1. В листе ламинированной фанеры 6 мм просверливаем три отверстия:

- два отверстия сверлом Форстнера диаметром 22 мм;

- одно отверстие диаметром 12 мм.

Шаг 2 . Лобзиком делаем два пропила по касательной к большим отверстиям.

Шаг 3 . Используя в качестве параллельного упора обрезок фанеры и две струбцины отпиливаем две полоски их фанеры 6х10 мм. По длине отрезаем по месту – она должна быть равна ширине распиловочного стола.

Шаг 4 . В каждую направляющую стола кладем по 3 шайбы М4 и устанавливаем на них полоски фанеры 6х10 мм.

Шаг 5 . Наносим по 3..4 капли супер клея на каждую направляющую и приклеиваем основание из фанеры.

Шаг 6 . После высыхания клея размечаем центральные оси направляюших и прикручиваем их на саморезы.

Шаг 7 . Отрезаем три заготовки из фанеры 18 мм: две 120х800 мм и одну 80х800 мм.

Шаг 8 . Склеиваем заготовки 120х800 м по толщине на столярный клей.

Шаг 9 . При склейке идеально подогнать края деталей очень сложно, хоть небольшой уступ да будет. Поэтому на циркулярке делаем чистовой пропил для получения ровного торца.

Шаг 10 . Размечаем заготовки под будущую форму деталей согласно чертежам.

Шаг 11 . Просверливаем отверстия диаметром 10 мм под будущий паз и по углам. Чтобы получить строго вертикальное отверстие можете в качестве кондуктора использовать две брусочка, склеенных между собой, как показано в галерее ниже.

Шаг 12 . Пропилы по контуру будущей детали можно сделать лобзиком, но я сделал их частично на циркулярке с максимальным вылетом диска – так получится ровнее. Но замыкающие резы всё равно придется делать лобзиком или ручной пилой.

Шаг 13 . Вначале на саморезы закрепляем заднюю стенку каретки.

Шаг 14 . Далее – переднюю, но крепим её только по краям.

Шаг 15 . Важный шаг – делаем пилотный пропил.

Шаг 16 . В паз в передней стенке устанавливаем проставку из фанеры 10х40х50 мм и закрепляем на клей и саморез.

Изготовление стоп-блока

Шаг 17 . Гайку для стоп-блока делаем из доски толщиной 20 мм, но можно сделать и из фанеры. Для этого размечаем на диаметре 96 мм шесть равномерно расположенных точек и сверлим по разметке отверстия диаметром 35 мм. Далее коронкой по дереву 72 мм делаем пропил по центру. В центральное отверстие надо установить врезную гайку М8.

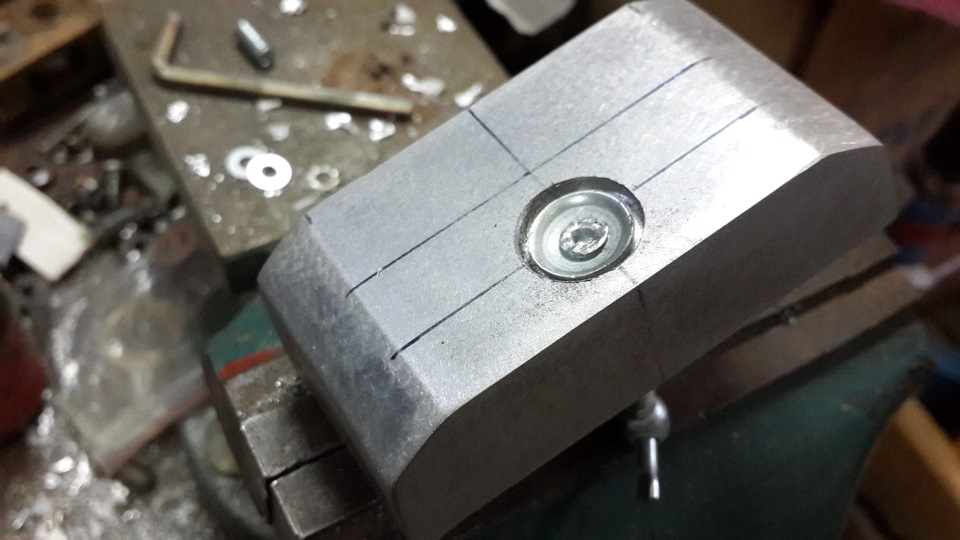

Шаг 18 . Корпус стоп-блока изготавливаем из фанеры толщиной 20 мм. По разметке (напротив паза в передней стенке каретки) делаем сквозное отверстие диаметром 8 мм и соосно с ним цековку 13 мм на глубину 6 мм. В это отверстие надо установить болт М8х60. Так было задумано по чертежам, но я забыл купить болты и поэтому сделал отверстие диаметром 7 мм и вкрутил в него сантехническую шпильку М8 – оба варианта имеют право на жизнь, делайте так как у вас душа лежит.

Шаг 19 . Осталось только установить стоп-блок на штатное место.

Позаботимся безопасности

Шаг 20 . От бруса 45х90 мм я отрезал деталь 60 мм и прикрутил её к стенке со стороны оператора, напротив пильного диска, чтобы пальцы были целы.

Каретка для циркулярной пилы своими руками

Каретка для распиловочного стола.

Просили не раз выложить фото каретки…

Хотя я не знаю, в общем у меня ничего инновационного…сам в свое время разумеется подсмотрел в интернете, а уже воплощал под свои требования.

Вот выложить получилось только сегодня…потому что, то времени нет, то желания…

С желанием вообще беда…не всегда хочется что-то выкладывать.

Есть какие-то посты по ремонту авто, даже написанные и не выложенные, причем давно…некоторые лежат уже с год примерно…что-то даже уже залито на драйв, но находятся в закрытом доступе, и нет повода его открыть.

Как-то так в общем.

А по каретке…каретка вообще штука незаменимая…причем даже для покупных распиловочных столов…тем более для самодельных, и даже наличие торцевой пилы…причем если распиловочный стол с кареткой может почти полностью заменить торцовку…то торцовка не заменит стол с кареткой.

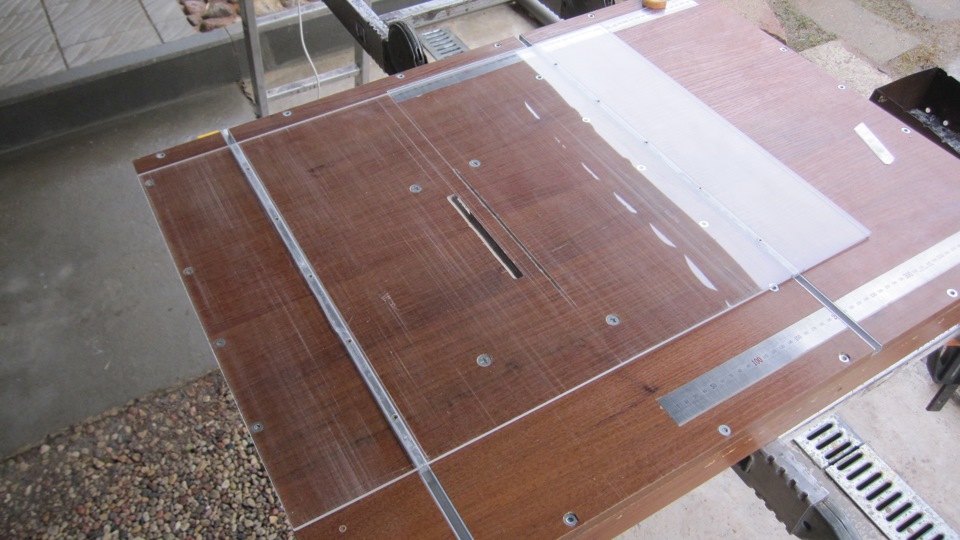

В моем случае, за основу взят плекс 4мм.

Идеальный это материал для подобного?

Спорно…

Есть у него плюсы и минусы…

Конечно, проще, и наверное даже безопаснее сделать основу из фанеры…

Но у меня был лист литого поликарбоната…к тому же, для меня было важно сохранить максимум вылета диска, соответственно глубину пропила-распила…потому что пока за основу взят 160 диск.

Разумеется каретка не только и не столько основание…главное в ней пожалуй направляющие…назовем их рельсами.

Каждый делает их как может и из того чего может.

В моем случае с листа нарезана "лапша"…

Треки в столе под 8мм…"лапша" примерно 7.5мм.

Так как лист 4мм, для надежности протяжки, 4мм мало для направляющих.

По этому лапша склеена (cosmofen pmma)…

Опять же, для удобства монтажа и последующей надежности в размеченном листе профрезерован паз, глубиной 1мм.

В этот паз вклеены направляющие…и закреплены на саморезики (при использовании cosmofen pmma, делать это в общем не нужно…но так удобно было монтировать. Используя другой клей, "типа" для поликарбоната, какой-то дополнительный элемент фиксации применять стоит).

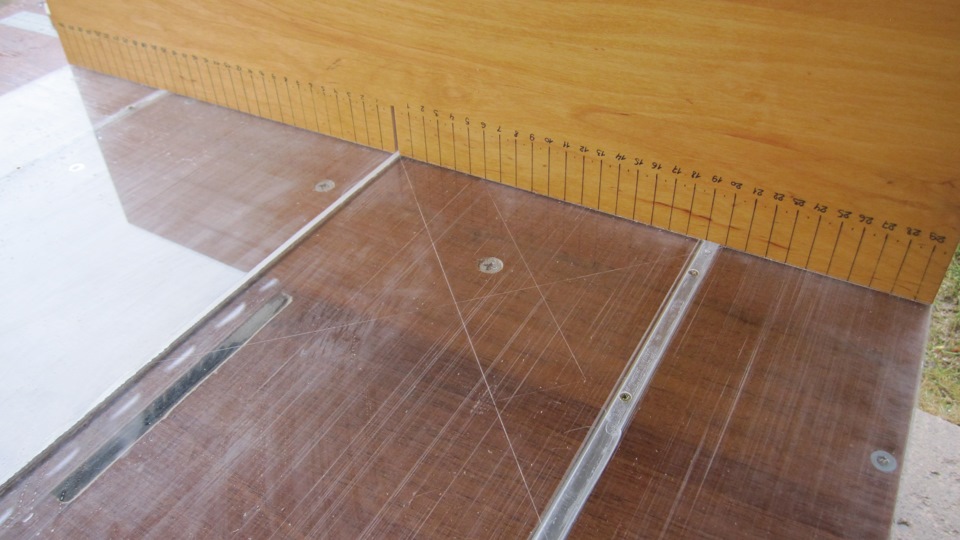

Притирка рельс должна происходить так, чтобы отсутствовали люфты, при этом сама каретка ездила без малейшего заклинивания в треках.

Теперь самая ответственная на самом деле работа…

Так как смонтировать направляющие, тем более две, на основании, под углом 90 градусов почти не реально…в любом случае будет погрешность…

То позиционировать каретку относительно распиловочного диска, уже лучше потом…после монтажа направляющих и их притирки.

Установив основание с направляющими в треки…заводим пилу и выдвигаем диск…произведя пропил сквозь основание…не доходя до краев по 5-6см.

Уже от этого пропила откладываем 90 градусов…перпендикуляр.

Дальше прикручиваем упоры.

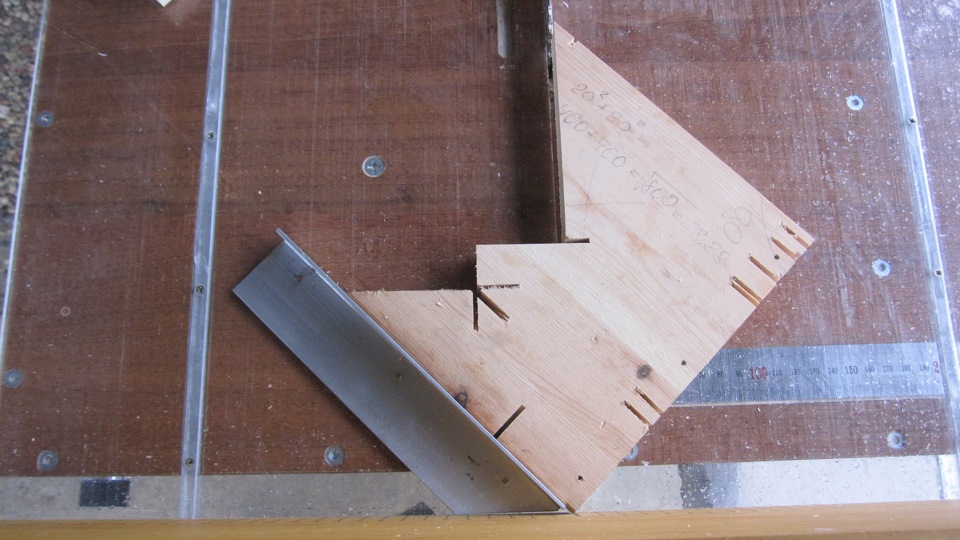

Упоры из дерева…

Высота упора, штука индивидуальная…для соблюдения жесткости, над пропилом следует оставлять не менее 50мм материала.

У меня высота 150мм…на перспективу.

Материал ольха…это не цельная доска, а напиленные ламели и склеенная в разной последовательности, для минимизации деформации.

Все потом пропитано маслом.

Ответная часть упора на каретке имеет только одну функцию, придание жесткости каретки.

Ее можно не позиционировать строго под 90, хотя в моем случае выставлял строго под 90.

После, закрепив оба упора, устанавливается максимальный вылет диска и уже каретка проходит полный ход…

Рабочая часть каретки 62х41.5 см.

Для удобства просто грубо размечена.

Сделан съемный упор под запил на 45 градусов…

Отложить 45 можно как при помощи транспортира, так и вспомнив теорему Пифагора…либо не делать упор совсем…

Распиловочный стол…нищебродвариант.

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

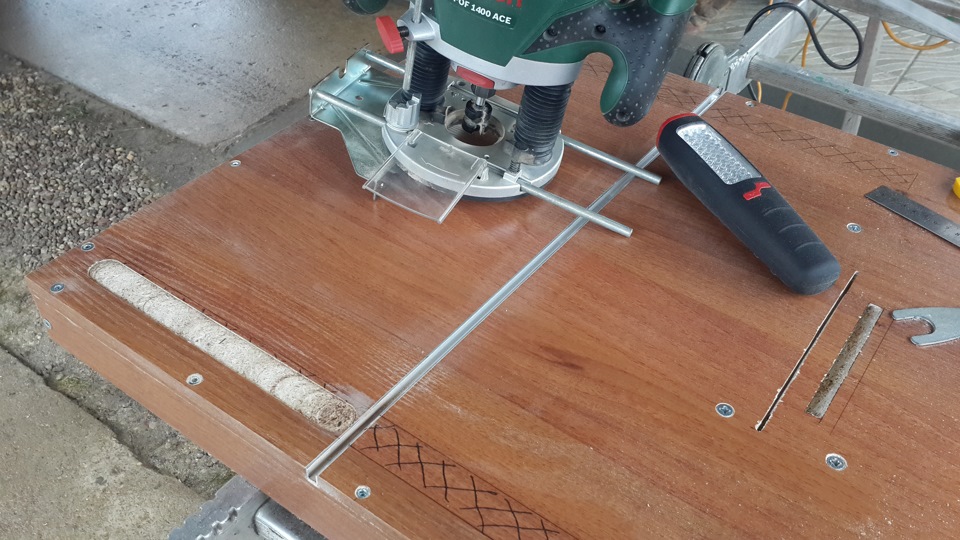

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

А вот с креплением решил заморочиться.

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Выбор циркулярного станка

Деревообработка невозможна без дисковой пилы, видов которой огромное количество. Если стоит задача распускать длинные деревянные заготовки, изготавливать множество одинаковых деталей, потребуется циркулярный станок, он же распиловочный стол.

Данный агрегат приобретается для частной мастерской, для дачи, для столярных работ на любительском уровне или для коммерческой эксплуатации, если нужно изготавливать изделия на продажу.

Первое, что следует рассмотреть — функционал изделия.

Бывают недорогие циркулярные станки с набором полезных функций, которых будет достаточно для стандартных столярных задач. А дорогостоящие — более габаритные машины с дополнительной оснасткой в виде специальных приспособлений. Выбирая такой пильный станок пользователь должен понимать, что ему нужны эти функции и средства он потратит рационально.

Тип циркулярного станка

Если планируется заниматься исключительно столярным делом, тогда вне конкуренции стационарный распиловочный стол с чугунной станиной. Такие столы массивные и тяжелые, с большой рабочей поверхностью, иногда с возможностью довески фрезерного модуля.

Как итог, такие пилы лучше подойдут для работы с большими заготовками.

Например станок циркулярный JET JTS-600 XL.

Помимо чугунного стола преимуществом будет и асинхронный двигатель. Если циркулярный станок с коллекторным двигателем подвергать постоянным перегрузкам, не исключено что он сгорит, а асинхронный мотор сложно перегреть и работает тише.

Если требуется станок при выездных работах, стационарные чугунные агрегаты рассматривать не стоит, следует выбирать из настольных портативных вариантов распиловочных станков.

Также учитывают и площадь мастерской: если рабочее место запланировано в гараже или в стесненном пространстве, не выбирайте стационарную пилу.

Компактный циркулярный станок может быть в настольном исполнении или иметь специальную тележку.

Несмотря на схожесть компактных циркулярных станков, набор функций может отличаться:

- Продольное пиление деревянных заготовок — работа в качестве циркулярной пилы.

- Точная подрезка под различными углами — использование как торцовочной пилы.

- Строительная эксплуатация — пиление стали, дерева с гвоздями, алюминия, пластика за счет установки универсального диска. У таких пил вал вращается с меньшей скоростью: до 2500 оборотов в минуту.

Скорость вращения диска

Стационарные машины для пиления дерева имеют скорость вращения диска 4000-4200 оборотов в минуту. Портативные станки оборудуются дисками меньшего диаметра, поэтому скорость вращения 4500-6000 оборотов в минуту.

Толщина пропила

За толщину пропила отвечает вылет диска. Параметр это не первостепенный, но он очень важен. В столярном деле некий усредненный размер заготовки 50-60 мм и для пиления такого материала подойдет любой циркулярный станок. Если пила приобретается для стройки, не исключено, что придется пилить и крупные материалы.

Торцевание на циркулярном столе

Наличие встроенной каретки или возможность её установки позволит зафиксировать деталь и пользоваться станком как торцовочной пилой. Встречаются конструкции, когда встроенная каретка перемещает сам пильный диск и пилу можно использовать как торцовочную.

Однако, каретка позволит торцевать небольшие детали, но что делать, если нужно торцевать двухметровую деталь, так как её невозможно четко зафиксировать на компактном циркулярном станке. В этом случае какими бы возможностями по расширению рабочего стола не обладал такой мини-станок, целесообразней использовать стационарную циркулярную пилу.

Наличие параллельного упора и транспортира

На стационарных циркулярках с чугунными станинами используется транспортир с жестким стальным профилем и параллельной плоскостью из стали. На пилах попроще транспортир выполнен из алюминиевого профиля и пластика. Этот механизм имеет такое же назначение, но требования к качеству при работе с такой оснасткой нужно предъявлять не столь высокие.

Стоит обратить внимание и на то, как фиксируется параллельный упор на поверхности.

На портативных станках упор позиционируется только передней частью, иногда есть дополнительная тяга, которая цепляется за дальний край стола.

Упор также может фиксироваться на переднем и заднем профиле и перемещаться с этими профилями при помощи зубчатой передачи.

В стационарных пилах параллельный упор может быть Т-образный. Сам упор крепится только с одного края, с другого просто лежит на профиле. Как правило, этого достаточно, поскольку упор имеет сварную конструкцию и фиксируется жестко.

Станок имеет вал на который ставится пильный диск. Вал может быть различного диаметра, и, чтобы зафиксировать, например, пильный диск с 30 мм посадочным отверстием на валу 16 мм, понадобится переходное кольцо. Переходное кольцо должно быть качественное, соответствовать внешнему и внутреннему диаметру, и должно быть немного шире пильного диска, чтобы избежать соскальзывания и сопровождающих его неприятностей — отскок диска, поломка режущих зубьев и выбивание заготовки.

Мощность двигателя

Мощность электромотора — важный показатель, однако, следует понимать, производители рассчитывают эту характеристику, чтобы инструмент справлялся с материалом при максимальной высоте пиления. Более важно, с практической точки зрения, наличие у двигателя специальной электроники, способной подстраиваться под возрастающую нагрузку.

Мощность распиловочных станков может варьироваться в диапазоне 1200 - 2200 Вт.

Дополнительные возможности распиловочного станка

Расширение стола позволяет увеличить рабочую плоскость, раздвинув направляющие как с одной, так и с двух сторон. Например, MAKITA 2704

Иногда боковой упор может также выполнять роль дополнительной опоры, как у DeWALT DCS7485N. Стационарные пилы, как правило, это самодостаточное оборудование, но и его можно дополнительно оснастить, прикрепить фрезерный модуль.

Ценообразование

Стационарный распиловочный стол может стоить, как и профессиональный портативный станок. Отчасти высокая стоимость обусловлена большими транспортными расходами из-за большой массы.

Профессиональный мобильный циркулярный станок это не вариант для дачи, поскольку ценник может быть высоким. Предназначена такая пила в первую очередь для тех, кто занимается деревянным домостроением и столярным делом на выезде. На стоимость влияет наличие электроники, качество примененных материалов и хорошая оснащенность, которая востребована чаще в коммерческих условиях.

Портативный распиловочный станок для стройплощадки также обойдется недешево. У него будет колесная опора, тележка, параллельный упор и каретка. Он будет способен пилить листовой и профильный металл, вторичные материалы в интенсивном режиме.

Бюджетные представители данного вида станков, такие как: КРАТОН, ЗУБР, PATRIOT - справятся с проектами в частных мастерских или для черновой работы, например, на даче. Если работать аккуратно на таких станках, они прослужат долго.

Читайте также: