Раскрой ткани на вакуумном столе

Раскройные машины, применяемые в швейном производстве, бывают двух типов: передвижные раскройные машины с вертикальным или дисковым ножом для рассекания настилов на части и вырезания крупных деталей, стационарные ленточные машины для точного вырезания деталей и автоматизированные раскройные.

В передвижных раскройных машинах с возвратно-поступательным движением ножа (рисунок 1) все точки режущей кромки ножа по всей толщине настила совпадают с линиями разметки на верхнем полотне. Это обеспечивает совпадение размеров деталей на верхнем и нижнем полотнах настила.

Машина с прямым ножом обладает большей маневренностью благодаря небольшой ширине ножа. Однако чистота получаемых срезов невысока из-за наличия возвратно-поступательных движений ножа, при которых нарушается сцепление полотен в настиле. В связи с этим машины с прямым ножом применяют для рассекания настилов на части и вырезания крупных деталей по прямым срезам из материалов с большим коэффициентом трения и сцепления волокон.

| Рисунок 1 – Передвижная раскройная машина с возвратно-поступательным движением ножа (прямой нож) |

Рисунок 2 – Передвижная

раскройная машина с поступательным движением ножа (дисковый нож)

Передвижные раскройные машины с дисковым ножом (рисунок 2) предназначены в основном для рассекания настила на части. Чистота получаемых срезов в этом случае выше, чем при использовании машин с прямым ножом, так как при вращении диска ножа происходит дополнительное уплотнение настила.

При вращательном движении ножа его режущая кромка по толщине настила проходит по кривой наклонной линии, поэтому радиус контура детали на верхнем и нижнем полотне настила может оказаться неодинаковым. И чем больше высота настила, тем это различие больше. Кроме того, двигаясь по касательной, нож вызывает боковое сжатие и отгибание материала. Поэтому форма дискового ножа допускает вырезание деталей малой кривизны из настилов небольшой высоты.

Передвижные раскройные машины с манипулятором Bullmer Servo Cut Assist, выпускаются фирмами «Kuris», «Bullmer» совместно с «Assist» (Германия), (рисунок 3). Машина применяется для вырезания деталей из настила без предварительного рассекания его на части. Особенно эффективно такое оборудование в сочетании с вакуумно-фиксирующим столом, в котором вакуумный отсос мгновенно переключается на воздушную подушку.

Машина обеспечивает удобство в работе, облегчение труда оператора. Значительное повышение производительности труда достигается за счет исключения операций рассекания настила на части, транспортирования их к ленточной раскройной машине, дополнительной ориентации пачек перед точным вырезанием, а также за счет увеличения скорости резания до 40 м/мин.

В ленточных стационарных раскройных машинах (рисунок 4) исполнительным инструментом является нож из замкнутой в кольцо ленты. Он натянут на лентоведущие шкивы машины. В зависимости от количества таких шкивов машины бывают 2-х, 3-х и 4-х шкивные. Количество шкивов в раскройной машине определяет ее рабочий вылет, то есть расстояние от ножа до боковой поверхности станины машины. Рабочий вылет является основной характеристикой машины. Его величина выносится в условное обозначение класса машины – РЛ-1000-1, РЛ-1250. Если величина рабочего вылета позволяет выкраивать крупные детали, то их вырезают на ленточной машине.

При выполнении обмеловок на верхнем полотне настила выкраивание всех деталей на ленточной машине производят по шаблонам. Если используют обмеловки с плоттеров, то по шаблонам выкраивают только мелкие детали и детали сложной конфигурации.

Рисунок 3 – Передвижная раскройная машина с манипулятором

Рисунок 4 – Ленточная стационарная раскройная машина

Все машины снабжены:

- ленто улавливающим устройством на случай ее обрыва; точильным аппаратом, позволяющим затачивать ленту-нож одновременно с вырезанием деталей; устройством, регулирующим натяжение ленты в процессе работы; автоматической смазкой ленты ножа для уменьшения ее трения о ткань;

- регулятором скорости движения ленты, что обеспечивает вырезание деталей из тканей из натуральных и синтетических волокон.

Недостатки стационарных ленточных раскройных машин:

- ручное перемещение полуфабриката по столу ленточной машины, что ведет к нестабильности качества кроя и значительным затратам труда;

- отклонение ленты-ножа при повороте материала, что влияет на качество вырезания деталей и безопасность работы.

2. Вырубочное оборудование

Вырубание деталей производится на специальных вырубочных прессах.

Исполнительный инструментом является резак – тонкий стальной нож, изогнутый по контуру детали. Резаки бывают для вырубания как одиночных деталей (одиночные резаки), так и для вырубания нескольких деталей, сгруппированных в блоки (групповые резаки).

Вырубание деталей швейных изделий может производиться катковым или валичным способами, которые основаны на применении групповых резаков. Это исключает операцию по изготовлению настила, так как детали вырубаются из одного полотна, что повышает точность кроя.

При катковом способе вырубание происходит во время движения материала между резаками плиты и валиками. При валичном раскраиваемый материал пропускается между двумя вращающимися валиками: ножевым и прижимным. На ножевом валике закреплены резаки, соответствующие контурам деталей.

Применение вырубания в швейной промышленности ограничено многообразием моделей и размеров изделий, большим количеством деталей, конфигурация которых изменяется в зависимости от модели, разновидностями раскладок, вызванными различной шириной материала.

При вырубании же мелких деталей обеспечивается высокая точность кроя. Поэтому его применяют для получения деталей рукавиц, женской галантереи, воротников мужских сорочек, прокладок в воротники мужских сорочек, унифицированных прокладок верхней одежды.

3. Автоматизированное раскройное оборудование

Автоматизированное раскройное оборудование представляет собой автоматизированный технологический комплекс раскроя материалов (АРК) с программным обеспечением режущего инструмента (рисунок 5). Техническая характеристика некоторых видов АРК представлена в приложении.

В качестве режущего инструмента в автоматизированном оборудовании используют традиционные ножи, луч лазера или плазму. Наибольшее распространение получило оборудование с механическим режущим инструментом.

Основными механизмами автоматизированной раскройной установки являются:

- устройства для уплотнения и фиксации настила на раскройном столе;

- устройства для свободного перемещения ножа по основанию раскройного стола.

Рисунок 5 – Автоматизированный технологический комплекс раскроя

материалов с программным обеспечением режущего инструмента

Вдоль стола перемещается портал – конструкция в виде рамы на всю ширину стола. По порталу поперек стола движется режущая головка. Вырезание деталей осуществляется за счет движения портала вдоль настилочного стола, перемещения режущей головки по порталу перпендикулярно его движению и возвратно-поступательного и вращательного движения ножа режущей головки. Во время раскроя режущий инструмент может быть отключен вручную в любой точке для перемещения на другой участок настила.

На АРК можно раскраивать настилы из любых тканей, трикотажа и нетканых полотен высотой до 75 мм (в сжатом состоянии) со скоростью 6–9 м/мин. Вертикальный нож имеет ширину 8 мм и толщину 2,4 мм. Режущими являются одна вертикальная кромка ножа и его нижняя кромка. Частота колебаний ножа – 1800–3600 в минуту. В процессе раскроя нож с помощью специального устройства затачивается. Изгиб ножа в момент резания непрерывно контролируется специальными измерительными преобразователями, расположенными с обеих сторон ножа над настилом.

Раскрой настилов производится на специальных раскройных столах, представляющих собой неподвижную вакуумную камеру. Поверхность стола перфорирована и покрыта специальной нейлоновой щетиной высотой около 40 мм, что обеспечивает свободный проход ножа при раскрое. Наличие бокового вакуума на раскройном столе позволяет работать с материалами, обладающими высокой воздухопроницаемостью.

Перед раскроем настил покрывают специальной полиэфирной пленкой и сильно уплотняют вакуумированием. Для сохранения вакуума разрезанный настил дополнительно покрывается пленкой, которая перемещается вместе с движением раскройной головки.

Работу установки АРК контролирует серия микропроцессоров. Программы машины соответствуют различным условиям раскроя, связанным с видом ткани и раскладки.

Оператор, обслуживающий АРК, отслеживает процесс раскроя по дисплею, на котором разными цветами обозначены уже выкроенные детали, детали, которые выкраиваются в данный момент и которые еще будут выкроены.

Автоматизированный раскрой материалов может выполняться с одновременным клеймением (маркировкой) деталей путем прикрепления этикеток. Этикетировочное устройство крепится к раскройной головке и перемещается вместе с ней.

Автоматизированный настилочно-раскройный комплекс российского производства разработан по лицензии фирм Инвестроника и Бульмерверк. Он включает систему автоматизированного проектирования раскладок лекал, автоматизированную настилочную машину «Комета» и раскройную установку «Спутник». В систему автоматизированного проектирования раскладок лекал входит:

дигитайзер для ввода информации о лекалах базового размера и роста;

- графопостроитель для вычерчивания лекал и раскладок лекал в натуральную величину;

- графопостроитель для вырезания лекал из картона;

- программно-технические комплексы для введения базы данных и оцифровки лекал, для проектирования раскладок лекал и модификации лекал, для управления графопостроителем или автоматизированной раскройной установкой.

Автоматизированная настилочная машина «Комета» выполняет все виды укладывания полотен в настилы («лицом вниз», «лицом к лицу», с отрезанием полотен или без). Машина имеет электронное оптическое устройство для равнения кромки материала при настилании.

Настилочные столы имеют модульную конструкцию (длина модуля 2,5 м) со встроенной станцией для создания воздушной подушки, что позволяет компенсировать массу настила при перемещении его на раскройный стол.

Автоматизированная раскройная установка (АРУ) «Спутник» включает:

- два раскройных стола (длина модуля 3,6 м);

- режущую головку с осциллирующим ножом;

- два буксировочных механизма (по одному на каждый раскройный стол) для передачи настила с одного настилочного стола на раскройный;

- два модуля расширения для размещения буксировочных механизмов во время транспортирования;

- трансферную тележку для передачи портала и режущей головки с одного раскройного стола на другой;

- вакуумную установку для сжатия настила.

АРУ может работать в двух режимах – или непосредственно от САПР раскладки лекал или в автономном режиме с вычислительной машины.

Применение автоматизированных раскройных комплексов на швейных предприятиях позволяет исключить зарисовку раскладки на верхнем полотне настила и рассекание настила на части и обеспечивает:

- стабильное качество кроя;

- повышение производительности труда;

- экономию производственных площадей, материалов;

4. Раскрой материалов лучом лазера и плазменной дугой

Раскрой материалов лазерной установкой осуществляется в один слой. Материал подается из рулона специальной ячеистой транспортерной лентой. Раскрой однослойного настила уменьшает размер незавершенного производства, исключает проблему разнооттеночности материалов, позволяет быстро раскраивать образцы изделий и одежду по спецзакзам. При смене моделей изделия практически не требуется переналадка установок.

Преимуществом лазерного раскроя является также значительная экономия материала, так как из-за расположения лекал вплотную друг к другу отпадает необходимость в дополнительных припусках материала, которые требуются при изменении направлений перемещения механического режущего инструмента.

Благодаря сочетанию большой мощности и высокой скорости работы установки обеспечивается высокое качество реза, практически не оплавляются края материалов, содержащих синтетические волокна.

Одновременно с раскроем выполняются различные метки и надсечки на деталях.

Аппаратное и программное обеспечение установки непосредственно связано с системой раскладки лекал или отдельными лекалами, которые могут быть получены по любой известной системе изготовления, градации лекал и подготовки раскладки.

Плазменная технология имеет преимущество перед лазерным способом раскроя с точки зрения безопасности эксплуатации и более простой конструкции установки, которая требует минимального техобслуживания.

В установках для плазменного раскроя в качестве режущего инструмента используют обычно плазму аргона.

Принцип работы установок заключается в получении интенсивно нагретой тонкой струи аргонового газа (плазмы), которая подается из рабочей головки со скоростью 660 м/сек при температуре 10000–20000 0С. Диаметр газовой горелки около 0,7 мм, длина – 5–10 мм. Это обеспечивает тонкий и чистый рез.

При работе с синтетическими материалами возможно одновременное оплавление краев материала. Скорость раскроя – 50 м/мин.

На расстоянии 20 см от установки температура воздуха лишь незначительно выше комнатной, а применение инертного газа аргона исключает возможность возникновения пожара.

В установках кроме устройства для раскроя плазмой имеются устройства для прикрепления этикеток, отделения деталей от пачки и подачи материала. Имеется автоматическая система для подгонки рисунка на тканях в полоску, клетку или с рисунком. Видеокамера контролирует раскраиваемую ткань, а процессор с цифрового изображения деталей задает лучшее их соединение. Оператор принимает решения о совмещении рисунка, кромки или любой точки ткани.

5. Авансовый раскрой материалов

Авансовый раскрой применяется в основном при раскрое унифицированных деталей из прокладочных материалов (подкладка внутренних и боковых карманов, прокладка в шлицы, низки рукавов и т. д.). Он снижает себестоимость изделия благодаря уменьшению потерь ткани на межлекальные отходы и отходы на концах настила за счет применения длинных настилов полной высоты.

Запас кроя прокладок должен быть не более чем на 5–10 дней для более четкого и оперативного их учета.

Раскладку деталей прокладок выполняют на такое количество комплектов, которое обеспечивает наиболее полное использование длины настилочных столов. В раскладке учитывают комплектность деталей на единицу изделия и кратность общего количества деталей изделия в настиле величине заказа.

При настилании прокладочных материалов каждое 20-е, 40-е и последующие полотна, кратные 20, разделяют рулонной бумагой или межлекальными выпадами так, чтобы бумага и выпады попали на все детали.

После выкраивания деталей каждую пачку расслаивают по высоте, в соответствии с прослойками между полотнами и перевязывают. На пачку навешивают или вкладывают в нее талон с указанием номера модели, наименования деталей и количества единиц.

6. Раскрой дефектных полотен

Раскрой дефектных полотен на швейных предприятиях осуществляется следующим образом. При выявлении полотна с дефектом при настилании ткани настильщицы укладывают на полотно обмелку для определения места расположения дефекта. При попадании дефекта на деталь на ее место укладывается отрезок ткани, из которого при раскрое настила будет вырезана деталь без дефекта, а деталь с дефектом будет удалена. Для быстрого отыскания перекраиваемых деталей на них укладывается лист бумаги.

Если на полотне дефектов много, то оно может быть снято с настила и раскроено индивидуально на отдельном столе. Если полотна укладывали в настиле «лицом к лицу», то с настила снимают два полотна независимо от того, есть ли на втором дефекты. Из таких полотен выкраивают изделия тех же размеров и ростов, что и в основном настиле.

Если с одного или нескольких одинаковых настилов снято 2–3 полотна с дефектами, то для уменьшения количества обмелок полотна накладывают одно на другое и переносят на верхнее полотно расположение дефектов со всех полотен. Затем проверяют, можно ли их раскроить по одной обмелке, в которой удалось бы обойти одновременно все дефекты.

При автоматизированном настилании для контроля качества настилаемой ткани используется специальная установка, которая представляет собой оптическую систему, позволяющую одновременно проектировать световую метку на дефект на полотне и на изображение раскладки лекал на экране, установленном рядом с настилочным столом. Обнаружив текстильный дефект оператор, перемещая установку по настилочному столу, маркирует его световой меткой, которая одновременно проектируется на раскладку. Определив положение дефекта на раскладке, оператор принимает решение о способе его устранения.

Детали кроя из дефектных полотен присоединяют к основным пачкам таких же деталей самими раскройщиками.

Способы раскрои материала

При раскрое тканей материал можно резать различными способами (рис. 3.7). Различают механические способы раскроя материала, термофизические и термомеханические. К механическим способам относятся простые, сложные, парные и комбинированные. В швейном производстве наиболее распространены пиление, резание ножницами и комбинированный способ. Простой механический способ резания в основном применяется при резании жестких материалов (например, изделий из кожи) одним из следующих способов: вырубанием, ножом, Катковым или ротационным.

Рис. 3.7. Способы резания швейных материалов

При катковом способе выполняется раскрой одного полотна. Контур деталей повторяют резаки (ножи), установленные на поверхности стола. Каток, придавливая материал к ножам, вырезает детали.

В случае раскроя ротационным способом материал проходит между двумя катками, на одном из которых установлены резаки.

При резании штампованием вырезание деталей выполняется на прессе: резаки закрепляются на пуансоне или матрице пресса. Этот способ дорогостоящий в условиях частой сменяемости моделей, так как при переходе на другие размеры или конструктивные решения требуется сложная переделка конструкции резаков.

Простой механический способ раскроя, выполняемый сверлением, фрезерованием, штампованием, не нашел в швейной промышленности широкого применения.

К специальным способам раскроя материала относят электроискровой, ультразвуком, лучом лазера, микроплазменной дугой и гидромониторный.

При раскрое ультразвуком используется специальный аппарат, в котором раскрой материала выполняется вибрирующим инструментом (работающим в диапазоне звуковых или ультразвуковых частот), взаимодействующим с опорой.

Раскрой материала электроискровым способом осуществляется по линии, нанесенной графитом на верхнее полотно настила; к его началу и концу подключают электроды и подают ток высокого напряжения, под действием которого происходит разрушение материала по контуру графитовой линии.

Раскрой лучом лазера основан на тепловом действии луча на ткань, при котором происходит сгорание ткани по линии перемещения луча. Принцип работы лазеров (преобразователей одного из видов энергии в монохроматическое когерентное излучение электромагнитных волн) основан на излучении когерентных световых потоков из некоторых веществ, предварительно подвергнутых освещению и накопивших часть поглощенной ими световой энергии. Для раскроя материала излучением может быть газ СОз. Оптический резак, перемещаемый по настилу, раскраивает материал концентрированным световым пучком.

При раскрое материала микроплазменной дугой исполнительным инструментом является плазменная горелка, фокусирующая факел плазмы в очень маленьком диаметре (менее 1 мм). Генератором плазмы является плазмотрон. При соприкосновении с плазмой ткань прожигается по линии прохождения плазменной горелки. Для защиты от возгорания ткани в зону резания подается защитный газ.

При гидромониторном способе разрезание материала выполняется тонкой струёй воды, выходящей из насадки резака с большой скоростью.

Рис. 3.8. Схемы раскроя ткани способами пиления с использованием пластинчатого ножа и комбинированным дискового ножа

Технологии iECHO для автоматизации раскроя швейных производств

Последние десятилетия цифровые технологии стремительно движутся вперед и их активное внедрение затрагивает как непосредственно жизнедеятельность человека, так и производственную сферу. Эксперты прогнозируют в обозримом будущем исчезновение многих рабочих профессий и замену человека интеллектуальными робототехническими системами. Полной автоматизации производств пока еще не произошло, но основные шаги на этом пути уже, несомненно, сделаны.

Одним из наиболее динамично развивающихся направлений в настоящий момент является текстильная отрасль, в частности, швейное производство. На предприятиях, специализирующихся на изготовлении легкой и верхней одежды, текстильной и кожгалантереи, мягких игрушек, ковровых изделий, мебельной и автомобильной обивки, сегодня все чаще устанавливается цифровое оборудование, способное с высокой точностью выполнить многие рабочие операции, как простые рутинные, так и более сложные, к которым в том числе относится выкройка изделий. Среди трудовых и временных затрат на изготовление швейного изделия доля, приходящаяся на раскрой, всегда была значительной. Ручные операции трудоемки, при массовом производстве физически обременительны и для качественного исполнения требуют от закройщиков достаточной квалификации, большого опыта и терпения. Поэтому механизация и автоматизация технологических процессов закройных участков – логичное решение для повышения производительности, качества готовой продукции и экономного расходования материалов.

На многих швейных предприятиях с большим объемом производства раскрой осуществляют настилом, то есть стопкой полотен одного и того же размера, резка которых выполняется одновременно. Такая технология дает возможность получать большее количество выкроенных деталей за существенно меньшее время.

По соотношению цены, качества и скорости обработки на российском рынке наиболее привлекательным является планшетный режущий плоттер для раскроя настила серии GLS от компании iECHO (КНР), которая занимает лидирующие позиции среди мировых производителей планшетного оборудования для механической резки. Компания iECHO уже более 20 лет производит промышленные режущие станки с ЧПУ для мелкосерийного и массового текстильного производства и является одним из ведущих разработчиков специализированного программного обеспечения для проектирования и раскладки кроя. Перед запуском в серийное производство режущего плоттера GLS в целях обеспечения высокого качества многослойной резки и универсальности применения конструкторский отдел компании iECHO провел многолетние испытания этой машины совместно со специалистами исследовательского центра iECHO, расположенного в США. Благодаря смещению акцента с «людей» на «машины», компании iECHO удалось предложить текстильному рынку автоматическую систему, позволяющую рабочим швейных производств перейти от скучного и тяжелого ручного труда к интеллектуальной и интересной работе. Помимо этого, режущее оборудование iECHO GLS обеспечивает идеальные производственные условия с точки зрения экологической безопасности (благодаря отсутствию сопутствующей пыли), что, несомненно, положительно сказывается на производительности труда и комфорте операторов.

Модель iECHO GLS позволяет резать настил толщиной до 75 мм, плотность которого обеспечивается эффективным вакуумным сжатием слоев. Вакуумный прижим производится с помощью мощной вакуумной помпы, установленной под рабочим столом и не требующей дополнительного рабочего пространства. В плоттере есть специальное приспособление для подачи воздухонепроницаемой пленки, которой укрывается настил для повышения эффективности вакуумного прижима и обеспечения стабильности стопки. В процессе резки вырезанные детали автоматически закрываются дополнительной пленкой для предотвращения ухудшения прижима вследствие утечки воздуха из зон реза. Эффективный вакуумный прижим на протяжении всего цикла раскроя, помимо стабильной плоскостности настила, дает возможность максимально экономно расходовать электроэнергию.

В модели iECHO GLS резка осуществляется с помощью мощного электрического осциллирующего инструмента (EOT) с высокой частотой вертикального возвратно-поступательного перемещения и большой амплитудой хода. Нож тангенциального типа точно движется по траектории благодаря программно-управляемому приводу, который обеспечивает качественную резку по всему контуру детали и чистоту краев реза. Инструмент оснащается лезвиями с гладкой режущей кромкой для резки разных по плотности материалов, чтобы в каждом конкретном случае получать наилучший результат. Во избежание перегрева инструмента в процессе высокоскоростной резки, его заклинивания и оплавления синтетического текстиля предусмотрена система эффективного воздушного охлаждения. На протяжении всего процесса резки плоттер производит автоматическую заточку лезвия ножа для поддержания его оптимального состояния. Интервалы заточки задаются оператором в окне рабочих настроек. Частота активации автоматической заточки зависит от свойств материала. Чем выше его плотность, тем чаще требуется осуществлять доводку режущей кромки. Помимо лезвия на режущей головке раскройщика GLS установлены пробойники разных диаметров для просечки аккуратных отверстий.

Для безопасной работы оператора и предотвращения столкновения режущего модуля с посторонними предметами в раскройщике GLS предусмотрена защитная система Safety Device, которая останавливает портал в случае возникновения препятствия на пути его перемещения.

В базовую комплектацию раскройщика входит рабочая станция с предустановленным на ней программным обеспечением IPLyCut и ПО CutterServer собственной разработки компании iECHO. Программа IPLyCut предназначена для подготовки раскладки к резке; программный модуль CutterServer отвечает за управление плоттером и обеспечивает идеальную плавную резку. Также в CutterServer имеется интеллектуальная функция обнаружения неисправностей, что дает возможность оператору быстро узнать о неполадках. Раскройщик GLS совместим с популярными текстильными CAD-программами, в которых также можно автоматически проектировать раскладку лекал и сохранять данные в соответствующих форматах и извлекать их из базы при необходимости повторной резки. ПО для конструирования позволяет в макете нанести засечки, которые распознаются плоттером как технологические элементы и в процессе кроя прорезаются автоматически.

При раскрое традиционным способом неизбежно образуется значительная часть отходов. Программные средства раскройщика GLS позволяют подбирать наиболее рациональные схемы раскладки кроя для каждого материала и таким образом осуществлять резку максимально экономно. Для рабочей станции предусмотрена специальная выносная консоль. Для удобства управления в станок встроена интуитивно понятная панель управления с ярким информативным LCD-экраном и джойстиком для установки точки начала координат.

Для повышения производительности и сокращения числа ручных операций раскройщик GLS может дополняться машиной для автоматического настила материала, которая устанавливается на настилочный стол. Агрегат для настила, легко двигаясь вдоль стола, располагает текстильные полотна без натяжения, морщин и перекосов. Стол для настила оснащен функцией воздушной подушки, обеспечивающей легкость перемещения тяжелых стопок; воздух для этих целей нагнетается во все секции стола специальными встроенными насосами. Для ускорения процессов раскроя формировать стопки тканей можно сразу на нескольких столах. Для удобства переноса настила последовательно с нескольких столов плоттер GLS устанавливается на напольные направляющие, по которым он легко движется от одного стола к другому. Машина для автоматического настила также может устанавливаться на разные столы.

Раскройщик iECHO GLS способен кроить самые разные по составу материалы – плотное сукно, холст, деним, шерсть, драп, жаккард, синтетические и смесовые ткани, тонкую натуральную и искусственную кожу. На нем можно обрабатывать стеганые и дублированные материалы, трикотаж и нетканые материалы.

Модельный ряд раскройщиков iECHO GLS представлен тремя устройствами с рабочим полем 2,5 х 1,6 м, 2,5 х 2 м и 3,2 х 2,5 м, что позволяет подобрать оборудование под индивидуальные задачи практически любого швейного производства.

Исходя из всего вышеизложенного, можно заключить, что автоматизированная система раскроя настила GLS позволяет заметно повысить производительность, сократить отходы ткани до незначительных лоскутков и обеспечить наиболее высокое качество швейных изделий благодаря точности обработки и качеству краев реза. Этот цифровой раскройщик сводит к минимуму вмешательство человека в производственный процесс, предотвращая тем самым возможные ошибки и брак. В целом, в зависимости от вида выпускаемой продукции раскроечный комплекс полного цикла способен заменить собой до 6-8 закройщиков и до 2-3 настильщиков, что позволяет высвобождать рабочие ресурсы и задействовать их на других производственных участках. Удобство, функциональность, надежность, производительность и доступность раскройщика GLS уже были высоко оценены во всем мире, особенно на отечественных предприятиях, выпускающих швейные изделия, в том числе и для известных российских торговых марок.

Повсеместное внедрение высокотехнологичного раскроечного оборудования демонстрирует плавный переход предприятий на совершенно новые производственные стандарты и открывает широкие перспективы дальнейшей автоматизации текстильной отрасли. По мере развития науки и технологий компания iECHO продолжает совершенствовать свои продукты и уверенно вступает в эпоху четвертой промышленной революции.

Поставки режущего оборудования iECHO и его техническое обслуживание осуществляет компания Смарт-Т, по итогам продаж 2020 года признанная компанией Hangzhou iECHO Science&Technology ведущим дистрибьютором в России.

Компания Смарт-Т уже более 18 лет занимается поставками оборудования для текстильной отрасли и ведет собственные технические разработки. Она первой в России стала изучать и активно пропагандировать сублимационную печать на синтетических тканях и достигла в этой области впечатляющих успехов. По мере развития цифровых текстильных технологий компания Смарт-Т неуклонно следовала мировым тенденциям и постоянно расширяла свой портфель предложений. Сегодня, наряду с принтерами для термотрансферной сублимации и прямой печати на натуральных тканях и синтетике, компания Смарт-Т поставляет технику для предварительной и финишной обработки тканей, термопрессы, раскройные комплексы и лазерные станки с ЧПУ. Именно комплексность решений, предлагаемых текстильному рынку, позволяет внедрять цифровые технологии наиболее эффективно. Широкая линейка оборудования, которую представляет компания Смарт-Т, включает как модели бюджетного уровня и средней ценовой категории для малых и средних предприятий, так и мощные модели промышленного класса для крупных текстильных и швейных фабрик.

Многочисленные технологические эксперименты, проводимые специалистами компании, и поиск наиболее инновационной печатной и вспомогательной техники для текстильных производств дают возможность компании Смарт-Т предложить отечественным предприятиям наиболее совершенные и экономически выгодные решения. Чтобы сделать правильный выбор, каждый желающий может увидеть оборудование в работе и получить исчерпывающую консультацию в масштабном демонстрационном центре компании.

На сегодняшний день Смарт-Т – один из ведущих поставщиков цифрового текстильного оборудования, который прикладывает все усилия для успешного развития текстильной отрасли в нашей стране.

Журнал "Легкая промышленность. Курьер" №1, 2021

Многофункциональные раскройные комплексы iECHO

Универсальные раскройные комплексы (режущие плоттеры) iECHO представляют собой цифровую автоматическую систему скоростной резки для использования в различных производственных отраслях. Эта система может с высочайшей точностью осуществлять сквозную резку, надсечку, фрезерование, перфорацию, нанесения маркировки и черчение.

- Описание

- Характеристики

- Документы

- Видео (11)

- Задать вопрос

Комплексы iECHO оснащены всем необходимым для обеспечения высокой производительности и высокого качества обработки различных крупногабаритных материалов, а также для простоты и удобства эксплуатации.

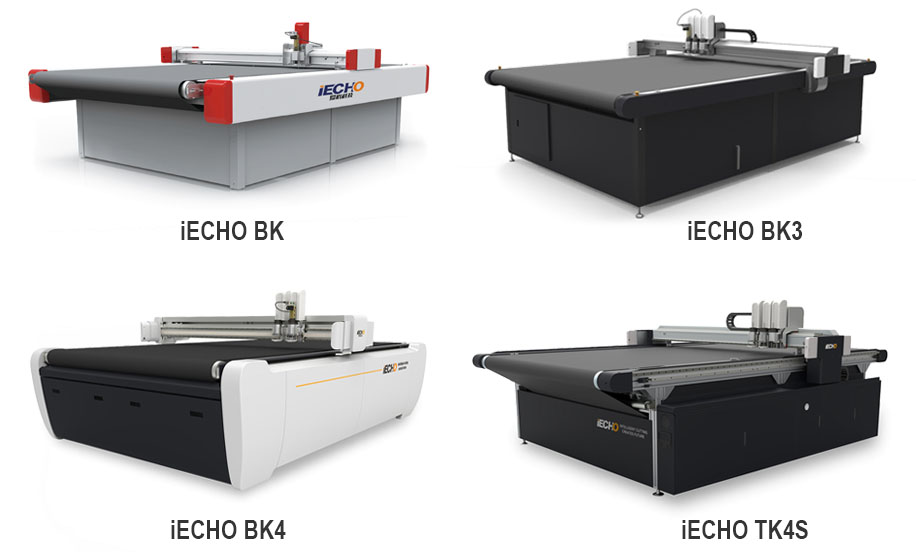

Универсальные раскройные комплексы iECHO представлены четырьмя сериями - BK , BK3, BK4 и TK4S .

Области применения раскройных комплексов iECHO

- Интерьерная и наружная реклама

Раскройщики iECHO являются оптимальным решением для рекламно-производственных компаний. С их помощью можно осуществлять раскрой практически любых материалов, используемых в производстве наружной и интерьерной рекламы – картона, гофрокартона, пенокартона, пленок, баннеров, акрилового стекла, листового ПВХ, композитных панелей, гофрированных и сотовых пластиков. Эти высокоэффективные станки существенно повышают производительность и гарантируют высокое качество готовой продукции.

Подробнее об областях применения планшетных раскройщиков iECHO вы можете ознакомиться в отдельной статье.

Описание раскройных комплексов iECHO

Раскройщики iECHO BK

Размеры столов раскройщиков iECHO серии BK - 1300 х 1100 мм, 1700 х 1300 мм и 2500 х 1600 мм. Эта серия комплексов является базовой; все модели серии оснащены однозонным вакуумным столом с акриловой столешницей. Раскройщики iECHO серии BK поставляются либо с одной, либо с двумя станциями для установки инструментов. Максимальная скорость резки равна 1 м/сек., что в 2-4 раза быстрее ручной резки.

Раскройщики iECHO BK3, BK4 и TK4S

Размеры столов раскройщиков iECHO серии BK3 – 1700 х 1300 мм, 2500 х 1300 мм и 2500 х 1700 мм; серии BK4 – 1300 х 1100 мм, 1700 х 1300 мм, 2000 х 1100 мм и 2500 х 1600 мм; серии TK4S – 2500 х 1600 мм, 2500 х 2100 мм, 2500 х 3200 мм и 3500 х 2100 мм. Под заказ модели TK4S могут быть изготовлены с произвольными размерами столов. Комплексы BK4 и TK4S оснащаются многозонным вакуумным столом со столешницей из прочного авиационного алюминия. Алюминиевый сплав на поверхности сотового рабочего стола, использующийся также в аэрокосмической отрасли, гарантирует геометрическую стабильность конструкции без ее размерных изменений под влиянием термического расширения/сжатия и минимальные внутренние напряжения. Взаимно изолированные плотные ячейки сотовой панели компенсируют нагрузку на рабочий стол, обеспечивая тем самым абсолютную плоскостность рабочей поверхности даже при ее больших размерах. Производительность усовершенствованной вакуумной системы раскройщика BK4 увеличена на 25 % относительно модели предыдущего поколения.

Раскройщики iECHO серии BK3, BK4 и TK4S поставляются с двумя или тремя инструментальными станциями. Серводвигатели Yaskawa (Япония), установленные на раскройщики iECHO, позволяют резать со скоростью до 1,5 м/сек. (BK3, TK4S) и до 1,8 м/сек. (BK4), что в 4-6 раз быстрее ручной резки и в 1,5-1,8 раза в сравнении со станками серии BK.

Раскройщик серии ВК4 имеет усиленную станину с рамой из стального профиля толщиной 12 мм, изготовленную с применением инновационной технологии соединений. Прочность рамы увеличена на 30 % относительно предыдущих моделей, что обеспечивает высокую надежность и долговечность станка даже в условиях повышенных производственных нагрузок. Модель ВК4 стандартно комплектуется звукоизоляционным коробом, позволяющим ограничить уровень шума значением 65 дБ. Помимо этого, комплекс ВК4 оснащен модулем интеллектуального управления, позволяющим выбирать различные стратегии движения и осуществлять удаленную диагностику.

Комплексы серии TK4S в отличие от BK, BK3 и BK4 имеют разборную конструкцию стола, что существенно упрощает их транспортировку. На сверхшироком портале комплексов серии TK4S установлены два двигателя с функцией балансировки, которые обеспечивают более стабильное и точное перемещение портала. Комплексы серии TK4S в качестве привода портала имеют реечно-зубчатую передачу, обеспечивающую высокую скорость, долговечность и прекрасную динамику при резке плотных материалов с экстремальной рабочей нагрузкой.

Опции для раскройных комплексов iECHO

- Конвейерная система

Все модели режущих плоттеров могут оснащаться интеллектуальной функцией непрерывной резки на конвейере, что позволяет загружать материалы в непрерывном режиме, эффективно выполнять протяженные задания, обрабатывать не только листовые, но и рулонные материалы, сокращать трудозатраты и повышать производительность.

Инструменты для раскройных комплексов iECHO

Программное обеспечение для раскройных комплексов iECHO

Мощное программное обеспечение iBrightCut, входящее в комплект поставки раскройщиков iECHO, имеет все необходимые функции для эффективной работы. К ним относятся: разработка шаблонов, преобразование данных, автоматическая маркировка и редактирование выходных изображений. Система Powermarker позволяет оптимизировать использование материала и сократить количество нерациональных отходов.

Программа управления CutterServer собственной разработки компании iECHO гарантирует стабильную работу раскройного комплекса на протяжении длительного времени. По мере совершенствования этого программного обеспечения пользователям доступно обновление до более современной версии.

Преимущества ПО iBrightCut

- Библиотека материалов. В программное обеспечение iBrightCut встроена обширная библиотека материалов, которые используются в различных отраслях промышленности. С помощью этой библиотеки пользователи могут выбирать соответствующие материалу инструменты и ножи, а также задавать необходимые рабочие параметры. Каждый пользователь может самостоятельно расширить библиотеку, добавив материалы согласно своим потребностям и занести в нее необходимые режимы резки.

Автоматические раскройные комплексы для резки текстильных материалов в один слой

Мы сфокусировались на применении данного оборудования для раскроя текстильных материалов. Следует определить, что это довольно широкое понятие, которое включает в себя швейный и технический текстиль, тканые и нетканые, натуральные, синтетические, композитные и другие материалы.

Раскройные комплексы приобретают, если есть необходимость в увеличении скорости работы, снижении трудовых затрат, повышении эффективности обработки изделий.

В зависимости от объема и типа выпускаемой продукции, а также от разновидностей используемых материалов, компании могут сделать выбор в пользу одного из трех вариантов, представленных на рынке, раскройных комплексов:

- лазерных комплексов, которые выгодно приобретать для обработки однослойных деликатных, воздухопроницаемых тканей и синтетических сыплющихся тканей;

- механических настилочно-раскройных комплексов для многослойного раскроя, которые подходят для массового производства одежды из воздухопроницаемых тканей: перед резкой несколько полотен ткани укладывают один на другой, в результате чего формируется настил, который затем и раскраивается;

- механических комплексов для однослойного раскроя, которые лучше всего себя проявляют при изготовлении широкого ассортимента изделий из сложных текстильных материалов, начиная от 1 экземпляра, — ковролина, мембранной ткани, кожи, меха и др., а также при резке тканей по заранее напечатанному рисунку.

Этот обзор мы решили посвятить механическим комплексам для однослойного раскроя. Речь пойдет о пяти системах с рабочей шириной от 1600 до 1800 мм производителей iECHO, Sinajet, RUK, Summa, JWEI.

Если говорить о предприятиях легкой промышленности, то в таких устройствах могут нуждаться производители головных уборов, спортивной и промо-одежды, обуви, мебели, авточехлов, ковров. В среде полиграфистов подобное оборудование применяется для создания упаковки, наружной рекламы, элементов интерьерного декора.

На что обратить внимание при выборе оборудования для раскроя

Все представленные в обзоре машины обрабатывают тканые и нетканые материалы, синтетические, смесовые и натуральные ткани, кожу, мех, ковролин, трикотажные полотна, резину, композитные материалы, картон, гофрокартон, ПВХ-пленки. Высота материала может достигать 30 мм (JWEI) или 50 мм (IECHO, Sinajet, Summa, RUK).

Разнообразие обрабатываемых материалов напрямую зависит от возможности использовать различные режущие инструменты. В инструментальную каретку одновременно можно установить 2-3 (iECHO, Summa, JWEI) или 4 ножа (Sinajet, RUK).

Наиболее популярны для резки текстиля:

- статический нож — для ковролина и воздухонепроницаемых тканей,

- осциллирующий нож — для рыхлых материалов,

- дисковый нож — для большинства тканей,

- пицца-нож – для технического текстиля, который не поддается другим инструментам.

Кроме того производители предлагают фрезерный инструмент для жестких материалов, ножи Kiss Cut для надсечки пленки и V-CUT для выборки V-образного паза, биговальный и маркировочный инструменты, а также пробойники для отверстий.

Вместе с режущими инструментами на каретке предусмотрено место для видеокамеры, которая позволяет резать по уже запечатанному материалу. Соответствующее ПО, распознающее метки, поставляется вместе с ракройщиком.

Также программное обеспечение раскройных комплексов имеет опции автоматической раскладки лекал, библиотеки материалов и другие дополнительные возможности, упрощающие и ускоряющие работу. Также все участвующие в обзоре машины обрабатывают подготовленные в САПР файлы без дополнительных корректировок со стороны оператора.

Точный и аккуратный раскрой обеспечивает конвейерная лента, подающая материал в зону резки, и вакуумная система его фиксации. Материал подается из рулона с помощью устройств размотки. Для деликатных или тянущихся тканей производители опционально предлагают установить автоматический размотчик с контролем кромки и натяжения материала.

Сравнительная таблица характеристик швейных раскройных комплексов

Автоматические раскройные комплексы iECHO TK4S

Механические раскройные комплексы iECHO TK4S оснащены многозонным вакуумным столом. Стандартный модельный ряд включает два десятка вариантов его размеров от 2500 х 1600 мм до 9500 х 5000 мм. Столешницы сделаны из прочного авиационного алюминия, который не меняет свою геометрию во время эксплуатации.

Автоматический раскройный комплекс iECHO TK4S-2516 работает с максимальной скоростью 1500 мм/с и обрабатывает материалы толщиной до 50 мм (опционально до 110 мм). Интеллектуальная конвейерная система (опция) обеспечивает подачу, резку и выгрузку готовой продукции и позволяет вырезать длинные изделия, увеличивая производительность.

Направляющая каретки приводится в движение двигателем с функцией балансировки, что обеспечивает стабильное и точное (до 0,1 мм) перемещение портала — подвижной рамы, расположенной над зоной резки, где закреплена инструментальная каретка. Три режущих модуля позволяют установить до трех инструментов: осциллирующий, статический, дисковый, фрезеровочный и другие.

Компания «Первый Военторг» более 15-ти лет занимается пошивом и продажей одежды для различных силовых структур, кадетов, школ. Из-за дефицита квалифицированных кадров и роста объемов изготавливаемой продукции, фирма решила автоматизировать раскройный цех. Выбор остановили на автоматическом ножевом раскройщике IECHO TK4S-2516.

Руководитель компании «Первый Военторг» Юрий Колесников поделился мнением о новой машине:

«Мы производим военную одежду, спецодежду. В процессе производства столкнулись с трудностями со стороны закройщиков. Чтобы не тратить время на выкройки, мы купили однослойный раскройный комплекс IECHO в компании ИНТЕРМИКРО. Отличный плоттер, при помощи которого мы можем заменить десятки рабочих закройщиков. Поставщик данной техники хорош тем, что имеет грамотный обслуживающий персонал, который может поддерживать работу оборудования во всех областях и городах России. Мы спокойно купили машину, зная, что её обслужат и настроят, объяснят и покажут, как с ней работать. Для нас это очень важно».

Если посторонний предмет попадает в режущую зону, система безопасности ставит задание на паузу. Вместе с раскройным комплексом поставляется программное обеспечение iBrightCut с функциями разработки шаблонов, преобразования данных из любых CAD-систем, автоматической маркировки и редактирования выходных изображений.

Система настройки глубины реза AKI позволяет установить глубину погружения лезвия в материал. Эта функция обеспечивает его полное прорезание без повреждения рабочей поверхности и уменьшает износ ножа.

Модульная конструкция позволяет устанавливать машины в производственных помещениях с узкими дверями. Кроме того, ножевые раскройщики можно после покупки дооснастить следующими элементами:

- системой проекторов HD Projection System, «подсвечивающих» детали кроя в зоне резки;

- программным модулем Nesting («нестинг»), компактно раскладывающим лекала для кроя, экономящими материал и время на раскладку;

- системой Vision Cut, которая определяет контур напечатанного изображения и автоматически создает файл резки;

- автоматическими размотчиками материалов;

- дополнительным вторым порталом для ускорения работы.

Для массового производства компания ИНТЕРМИКРО предлагает многослойный раскройный комплекс IECHO серии GLS. Он позволяет обрабатывать настил* материала толщиной до 75 мм (под вакуумом) со скоростью до 200 мм/с.

Система оборудована высокоскоростным осциллирующим ножом с системой автоматической заточки. Автоматическое охлаждение инструмента уменьшает нагрев материала и предотвращает его смещение, позволяя непрерывно кроить настил с высокой скоростью и точностью (до 0,1 мм).

ECHO GLS может поставляться с разной шириной и длиной стола, а также с настилочной машиной и настилочными столами с поддувом, для удобного перемещения тяжелого настила в зону резки.

Раскройный комплекс IECHO TK4S с размотчиком

Раскройный комплекс Summa F

Серия раскройных комплексов Summa F Series включает в себя шесть моделей с размером рабочего стола от 1600 х 1200 мм до 3270 х 3200 мм. Модель Summa F1832 имеет зону резки 1850 х 3200 мм. Работает со скоростью до 1000 мм/с.

В комплекте с плоттером уже идет комплект поддержки рулона с фланцами – металлическими деталями, надеваемыми по торцам рулона. Они защищают края материала от повреждения и не дают ткани «сползать» при подаче. Для работы с большими рулонами текстильного материала (до 200 кг), потребуется доукомплектовать станок опцией Heavy Duty Roll Support. Планшетный стол оборудован конвейерной системой протяжки, где материал удерживается вакуумным прижимом.

Режущая головка вмещает до 3 инструментов одновременно. Ротационный нож, который производитель рекомендует для раскроя текстиля, занимает один слот, два остаются свободным под другие модули. Дополнительная система продувки на таком модуле помогает очистить нож и сохранить его режущие свойства на более долгое время.

Встроенная в центральный блок видеокамера позволяет сканировать метки и резать по напечатанному. Система автоматического контроля глубины устанавливает, насколько глубоко нож погружается в материал. Вместе с раскройщиком поставляется программное обеспечение Summa GoProduce V2 для подготовки заданий к резке.

Раскройный комплекс Sinajet DG

Профессиональная серия режущих систем Sinajet DG поставляется в восьми размерах — со столами от 1500 х 1300 мм до 4000 х 3200 мм. Однослойный раскройщик Sinajet DG2516 обрабатывает широкий спектр материалов толщиной до 25 мм (опционально до 50 мм). Машина обладает прочной алюминиевой конструкцией, оборудована независимой вакуумной системой и конвейерным столом.

На инструментальную каретку можно устанавливать до 4 инструментов одновременно. Встроенная видеокамера считывает метки и запускает резку по контуру изображения, предварительно напечатанного на ткани.

Привод портала машин SINAJET серии DG имеет конструкцию реечной передачи, как и у моделей других производителей в обзоре. Этот механизм обеспечивает скорость резки до 1500 мм/с и ее точность до 0,1 мм, а также надежность и долгий срок службы аппарата.

Система безопасности с механическими и IR-датчиками защищает оператора от возможного травмирования. Встроенное программное обеспечение позволяет работать с большинством векторных форматов, совместимых со стандартом HP-GL (DFX, PLT, AI, CDR и др.).

Автоматизированный раскройный комплекс RUK

Режущие системы RUK MTC06 — это серия машин с конвейерным вакуумным столом, предназначенная для работы с листовыми и рулонными материалами до 50 мм толщиной. Модельный ряд включает устройства с тремя вариантами зоны резки от 2500 х 1600 мм до 2100 х 3000 мм.

Раскройная система RUK RJMTC06-2516 с рабочей зоной 2500 х 1600 мм работает с максимальной скоростью 1500 мм/с. Сервопривод обеспечивает точность раскроя до 0,01 мм, быстрое и ровное движение режущей головки. Комплекс поддерживает работу с четырьмя режущими инструментами, это может быть дисковый, V-образный или осциллирующий нож, фрезерная или тангенциальная головка, биговщик или инструмент для перфорации.

Программное обеспечение RUK RJMTC06-2516 дает возможность создавать и проектировать новые файлы, редактировать уже существующие. Идущая в комплекте библиотека материалов позволяет выбрать соответствующие инструменты, задать параметры резки. Машина работает с любым программным обеспечением САПР (СAD, DXF, CUT), может быть подключена к системам автоматического проектирования и резки одновременно.

Модель оборудована системой безопасности Security Collision Avoidance System, которая автоматически блокирует инструментальную каретку при попадании в рабочую зону рук или одежды оператора.

Раскройный комплекс JWEI

Раскройный комплекс для резки текстиля JWEI FH03II-2516-RQ имеет рабочую зону 2500 х 1600 мм. Многофункциональная каретка устройства вмещает до трех инструментов с функциями резки и пробивки отверстий. Максимальная скорость резки – 1500 мм/с, точность – 0,1 мм. Встроенная видеокамера позволяет запускать резку по предварительно запечатанному текстилю.

Машина работает с материалами толщиной до 30 мм, которые подаются на конвейерную ленту и удерживаются там вакуумным прижимом. Для защиты оператора предусмотрен датчик, реагирующий на приближение к режущей головке, и кнопки аварийной остановки.

Вместе с раскройщиком компания JWEI предлагает программное обеспечение JWCS с системой выравнивания лекал для полосатых тканей и системой автоматического раскроя – нестинга — для однотонных. Такие программные решения позволяют максимально эффективно расположить выкройку, чтобы минимизировать расход материала.

Дополнительно можно увеличить длину стола до 12 м. Для повышения производительности в таком случае можно установить второй портал с модулем резки. Также опционально доступна система проекторов высокого разрешения, которые «подсвечивают» вырезанные детали и облегчают оператору сортировку готовых частей изделия.

Читайте также: