Расформовочный стол для тротуарной плитки своими руками

Трудно даже представить масштаб работ тех хозяев, кто задумал строительство собственного дома самостоятельно. Но даже решение этой сложной задачи не дает им возможности долго «почивать на лаврах», поскольку после завершения всех работ в здании внимания начинает требовать придомовая территория. Чтобы оформить дорожки участка, многие владельцы обдумывают различные варианты, не последний из них — создание изделий своими руками. Причина — цена готового материала. Задуманное вполне осуществимо, но сначала нужно узнать, как сделать вибростол. Без этого оборудования невозможно изготовление любого качественного изделия из бетона — блоков, бордюрного камня, брусчатки, тротуарной плитки. Предназначение конструкции — уплотнение материала, улучшение его структуры и свойств. На заводах по производству бетонных изделий используют массивные, дорогостоящие станки. «Свое» оборудование можно сделать, потратив минимум средств, к тому же оно не будет таким громоздким, но в эффективности почти не потеряет.

Знакомство с будущим оборудованием

Вибростол, или вибропресс — площадка, которая предназначена для трамбовки строительных смесей, для удаления из них пузырьков воздуха. Использование вибрационного стола дает возможность добиться высокого качества изделий благодаря уплотнению раствора в формах. Поверхность этого оборудования можно использовать для изготовления прямоугольных и фигурных изделий из смесей из цемента и гипса. Механизм значительно экономит время, которое затрачивается на производство такой продукции.

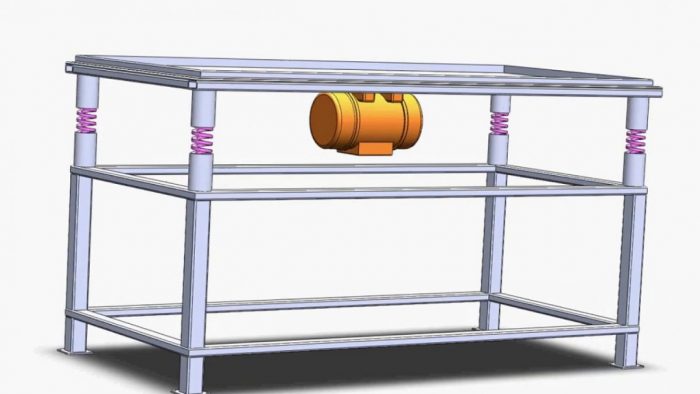

Элементы вибростола

Механическое устройство состоит из:

- неподвижной, тяжелой и жесткой силовой рамы — станины;

- двигателя — вибрационного либо обычного, но с вибромеханизмом;

- подвижной вибрационной площадки (столешницы), установленной на компенсационных пружинах.

Возможно несколько вариантов направления вибрации — вертикальное, горизонтальное, либо в нескольких плоскостях. Чтобы создать тот или иной вид колебания, особым образом устанавливают двигатель. Для вертикальной вибрации его крепят горизонтально, для горизонтальных колебаний — вертикально.

Разнонаправленности достигают фиксацией вибродвигателя под углом к рабочей поверхности. Для изготовления конструкции в домашних условиях единственный приемлемый вариант — вибропресс с вертикальной вибрацией. Теперь надо подробнее рассмотреть элементы вибростола.

- Силовая рама. Это 4 стойки, которые связаны продольными балками. Для изготовления конструкции используют профильную трубу, швеллер, уголок и т. п.

- Виброплощадка. Это плоская плита, ее делают из листового металла. Данный элемент должен иметь бортики, препятствующие падению форм с вибрирующей поверхности.

- Пружины-амортизаторы. Их задача — придание плавности, равномерности вибрации, смягчение рывков, практически неизбежных при резких колебаниях. Их последствием может стать «побег» раствора из форм, закипание смеси и появление в ней воздуха.

Неотъемлемыми частями оборудования являются электромеханический вибратор (двигатель с эксцентриком), блок управления, пусковое устройство, а также переключатель.

Как сделать вибростол самостоятельно? Сваривают станину, готовый элемент ставят на ровную поверхность, фиксируют неподвижно. На ее верхние точки устанавливают стальные пружины, на них укладывают вибрационную площадку. Колебания передаются благодаря вибродвигателю, либо с помощью приводного механического вибратора. Его фиксируют в нижней части столешнице после завершения ее изготовления.

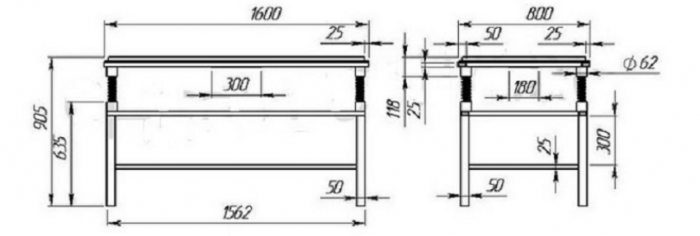

Размеры конструкции

От мощности двигателя, веса эксцентрика и от размеров вибростола зависит его функциональность. Большие габариты конструкции дают возможность самостоятельного изготовления блоков, если они нужны «сразу и много». При выборе размеров будущего оборудования главным критерием остается размер формы будущих изделий, которые будут изготавливаться чаще всего. Но надо понимать, что между ними должен оставаться небольшой зазор.

Высоту конструкции выбирают индивидуально. Например, для человека среднего роста оптимальным считается стол «ростом» 900 мм. Но многое зависит от будущих работ. Данный параметр вибростола можно уменьшить, если планируется часто изготавливать элементы крупных размеров, так как в этом случае главное — удобство заливки раствора и снятия форм с готовыми изделиями. Иногда необходимо сделать очень низкую конструкцию, однако для нее надо обеспечить одно важное условие: двигатель не должен касаться поверхности пола.

В некоторых случаях высота ножек вибростола зависит от способа установки оборудования. Если стационарную конструкцию решают вкопать в землю и забетонировать, то к длине опор обязательно добавляют глубину мини-котлованов.

Простейшие решения задачи

Не у всех хозяев есть время и желание заниматься созданием полноценной конструкции. Иногда вопрос о том, как сделать вибростол, интересует тех, кому нужно изготовить минимальное количество изделий, и в ближайшее время такой станок им попросту не потребуется.

В этом случае можно за несколько минут соорудить элементарную конструкцию, которая, тем не менее, сделает трамбовку смеси возможной. Минус простейшего варианта — вибрации, которые придется создавать самостоятельно. Для создания подобия вибростола мастеру потребуется минимум инструментов и подручных материалов. Ему останется пройти несколько шагов.

- На ровной поверхности закрепляют какие-либо пружинящие элементы. Ими способны стать автомобильные покрышке, резиновые подушки. Можно надежно зафиксировать несколько пружин, одинаковых по размеру и длине.

- На «амортизационную группу» укладывают импровизированную столешницу — металлический щит или крепкую конструкцию из дерева. На поверхности раскладывают формы, заполненные строительной смесью.

После изготовления вибростола переходят к основной операции: для создания колебаний используют резиновый молоток, а для увеличения их интенсивности применяют дрель, работающую в режиме перфоратора. Для этого патрон «орудия» упирают в поверхность столешницы. Понятно, что для работы с таким вариантом устройства лучше найти ассистента. Возможно усложнение конструкции: в этом случае к щиту прикручивают электродвигатель, на вал ротора крепят эксцентрик, а инструмент откладывают в сторону.

Альтернативный вариант — «ручная работа». В этом случае набор необходимого минимален. Потребуется только стол, поверхность которого надо защитить каким–либо материалом, и форма со строительной смесью. Процесс — отбивание: формой аккуратно стучат по столу. Данный вариант хорош тем, что может заменить физические упражнения, но только на отдельные группы мышц.

Материалы и инструменты

Любая конструкция требует создания (или поиска подходящего) чертежа. Поскольку вибростол не относится к суперсложному оборудованию, можно воспользоваться готовыми «интернет-подсказками», адаптировав их под свои размеры. Чертеж на руках позволит рассчитать количество материалов, которые будут нужны для реализации задуманного.

Что потребуется для работы?

Ни для кого не секрет, что первым этапом любой работы является подготовка всего необходимого. Перед тем, как сделать вибростол, надо найти или приобрести большой комплект, в который входит:

Естественно, невозможно обойтись без кабеля, блока управления, пусковой аппаратуры, без сварочного аппарата (тип сварки не важен). Нужно приготовить строительный (водяной) уровень и крепежные элементы — болты, гайки, шайбы, а также ключ под них. Для защиты металлической конструкции потребуется приобрести грунтовку и краску, либо грунт-эмаль. Необходима будет кисть, наждачная бумага и щетка с жесткой щетиной.

Двигатель и эксцентрик

Мощность главного агрегата подбирают под вибростол, ориентируясь на его размеры.

Электродвигатель

Для использования в домашних условиях оптимальным вариантом станет однофазный асинхронный двигатель, имеющий рабочее напряжение 220 вольт. Самыми популярными приборами, «помогающими» в создании вибростола, остаются два претендента:

- ИВ-99Е: его мощность 0,5 кВт, частота вращения — 3000 об/мин, вес — 14,5 кг.

- ИВ-98Е. По характеристикам превосходит «коллегу». При одинаковой частоте вращения он более мощный (0,9 кВт) и тяжелый (22,5 кг). Второе преимущество — дебалансы, установленные на концах вала ротора.

Однако покупка не единственный вариант. Так как у многих мастеров «во владении» остаются старые бытовые приборы, то «экспроприировать» мотор можно у ненужной техники. Например, у стиральной машины, насосной станции. Минус этого варианта — недолговечность прибора, который уже был в эксплуатации, причем работал «не покладая рук». К тому же надо учитывать, что потребуется совсем не «безвозмездная» помощь токаря, так как придется изготавливать дополнительные элементы.

Чтобы увеличить функциональность оборудования, блок управления прибором оснащают регулятором оборотов. В этом случае мастер получает практически универсальный самодельный вибростол, который сможет работать с любыми смесями и формами. Главный критерий при выборе электромотора в этом случае — степень надежности крепления подшипников ротора. Причина особого внимания — повышенная нагрузка при вибрации, которая виновата в быстром износе посадочных мест.

Эксцентрик

Теперь надо остановиться на эксцентрике, благодаря которому существует возможность изменять силу колебательных движений, передающихся вибростолу. Это деталь, имеющая смещенный центр тяжести. Ее крепят на валу ротора. Данный элемент можно изготовить своими силами. Работа включает несколько этапов.

Последний этап — установка эксцентрика на якорь двигателя.

Как сделать вибростол

Изготовления вибрационного станка подразумевает создание элементов в соответствии с чертежом и последующую их сборку. В первую очередь занимаются самой сложной, габаритной частью оборудования.

Станина

Главным из элементов виброконструкции является стальная опорная рама. Для подобной работы выбирают участок с ровной поверхностью. Для изготовления основания устанавливают вертикально 4 металлические трубы. Опор может быть больше — 6 либо 8. Соединяют их поперечинами, сделанными из полос или уголка.

Обязательно проверяют высоту всех заготовок, перед сваркой тестируют раму уровнем, так как края труб снизу и сверху должны находиться в одной плоскости. Из листового металла вырезают пластины-подпятники под ножки. Обязанность этих элементов — предотвращение «прогулок» стола по помещению. В них просверливают отверстия для фиксации станины к основанию, затем пластины приваривают к опорам конструкции.

На противоположных концах труб (вернее, на раме) устанавливают стаканы для компенсационных пружин. Их делают из обрезков труб, диаметр которых позволяет свободно входить амортизаторам. Большие зазоры между этими элементами — «зло», потому что они приведут к неравномерности вибрации, а значит, к быстрому износу пружин. Для фиксации подушек используют кронштейны.

На боковой стороне крепят короб, в котором будет находиться блок управления. Он должен располагаться так, чтобы мастеру не пришлось наклоняться к нему во время работы. Готовую станину крепят к полу анкерами. Поскольку резьбовые крепежные элементы при регулярном использовании станка будут постепенно откручиваться, под анкерную гайку ставят гроверную (пружинную) шайбу.

Готовую раму очищают от окалины, ржавчины, грязи, затем обезжиривают, грунтуют и красят. Покрытие рекомендуют наносить в 2-3 слоя. Если используют грунт-эмаль, то отпадает необходимость в предварительной зачистке изделия от ржавчины.

Виброплощадка

Вибрирующую столешницу изготавливают из листа толщиной 4-6 мм. Если выбран более тонкий металл (2,5-3 мм), то его обязательно усиливают с нижней стороны. Естественно, такая обрешетка не помещает в любом случае, она придаст конструкции необходимую жесткость. Ее можно сделать их уголка или швеллера, профильной трубы и т. д. По периметру площадки делают бортики. Высоту их подбирают индивидуально (25-60 мм), в зависимости от того, какие изделия планируется изготавливать на вибростоле. Уголок присоединяют сваркой, либо используют резьбовое соединение.

В центральной части обрешетки столешницы создают кронштейн для фиксации электродвигателя. В этом случае важно качество сварки, потому что этот участок будет испытывать колоссальные нагрузки. При плохо выполненных швах можно ожидать самого худшего — выхода «спасителя» из строя в ближайшее время. Последний этап изготовления «вибростолешницы» аналогичен — это обработка изделия, его грунтование и покраска.

Соединение элементов

До сборки вибростола на столешнице с помощью кронштейна крепят электродвигатель. На раму добавляют детали-амортизаторы. В (или на) стаканы станины устанавливают пружины, а автомобильные подушки фиксируют, используя резьбовое соединение. Эта операция требует соблюдения нескольких правил:

- Заранее надо гарантировать главное условие — одинаковую длину пружин. Даже малейший перекос приведет к тому, что формы при трамбовке «поедут» в сторону, а такую работу уже трудно будет назвать комфортной.

- Высота пружин обязана быть достаточной: станина ни в коем случае не должна соприкасаться с виброплощадкой, а такой сценарий возможен, поскольку изделия имеют немалый вес.

- Фиксация подушек двигателя болтами также требует добавления гроверной шайбы.

После изготовления элементов устанавливают столешницу. Пружины (автомобильные подушки) крепят к виброплощадке, затем проверяют горизонтальность поверхности конструкции. После удачной «стыковки» частей на столе закрепляют кабель питания. Так как сильные вибрации могут стать причиной обрыва проводки, ее фиксируют хомутами. Провисание провода необходимо, петля будет компенсировать колебания столешницы. Кнопки и пусковое оборудование размещают в коробе и надежно фиксируют.

Как сделать вибростол самостоятельно — тема интересная и популярная, потому что данные изделия относительно просты, но многообещающи. Конструкция, изготовленная своими руками — альтернатива реальная и выгодная. Эта операция, позволяющая сэкономить немаленькую сумму: заводские станки обойдутся в 5-10 раз дороже. Нельзя поспорить с тем, что вибростолы, сделанные в домашних условиях, не смогут на равных конкурировать с заводскими «соперниками», однако для нужд дома или дачи их будет достаточно, причем в большинстве случаев.

О том, как сделать вибростол, расскажет следующее видео:

Как сделать вибростол для тротуарной плитки своими руками

Крупные бренды, выпускающие фигурные элементы мощения (ФЭМ – профессиональное название тротуарной плитки), используют формовочный и расформовочный стол для повышения производительности и снижения ручного труда. Индивидуальному застройщику для выпуска небольшого количества ФЭМ достаточно изготовить только формовочный вибростол для тротуарной плитки своими руками из металлопроката или подручных материалов (например, б/у резины легкового авто).

Конструкция и особенности эксплуатации вибростола

Проектируя станок для производства тротуарной плитки своими руками, домашний мастер должен решить следующие вопросы:

- размер виброплатформы;

- материал, конструкция и габариты станины;

- применение заводского вибратора или установка эксцентрикового узла на имеющийся электропривод.

Производительность самодельного оборудования зависит, не от размеров виброплатформы, а от технологии. Точнее, от водоцементного соотношения бетонной смеси:

- обычный бетон невозможно извлечь из формы раньше, чем через сутки;

- после виброуплотнения формы складируют штабелями высотой 15 рядов, максимум, оборачивая пленкой каждое изделие;

Сушка тротуарной плитки в формах требует много места.

Важно! При использовании полусухого бетона с низким соотношением В/Ц снизить время расформовки удастся наполовину (через 12 часов), что так же не окажет существенного влияния на производительность.

Зато, если дополнить самодельный вибростол для тротуарной облицовки прессом из домкрата, вибропрессованные фигурные элементы мощения можно вытаскивать из форм сразу, складывать на просушку руками, не боясь, что изделие разрушится. Но, вместо полимерных форм в этой технологии используются металлические пуансоны и матрицы.

Самодельный вибропресс для производства тротуарной плитки.

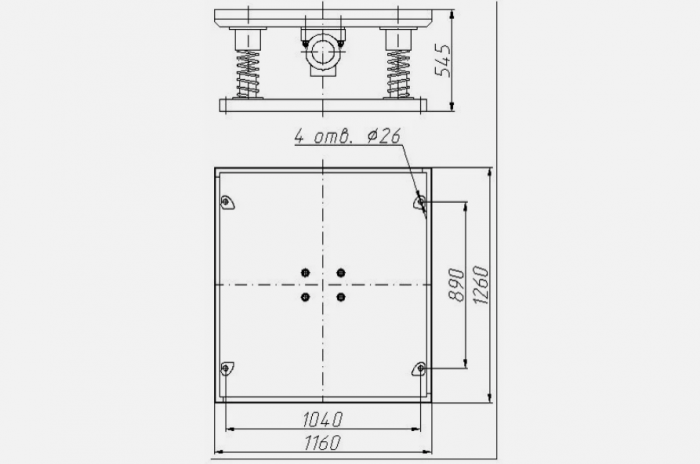

Поэтому размеры вибростола чаще всего бывают 1 х 2 м либо 0,8 х 1,6 м. Эти габариты позволяют сэкономить рабочее пространство внутри мастерской/гаража, обеспечить 1,28 – 2 м 2 для размещения тротуарной облицовки и сберечь вибродвигатель от перегрузок.

Технология изготовления вибростола

Перед тем, как сделать вибростол из стального металлопроката, следует учесть следующие нюансы:

- оптимальным вариантом для соединения элементов конструкции являются заклепки, длительное время выдерживающие вибрационные нагрузки без разрушения;

- на практике в 99% случаев применяют сварку, поэтому виброплощадку устанавливают на станину через демпфирующие пружины;

- высота подбирается индивидуально с учетом комплекции мастера, обеспечения обслуживания электропривода и используемой технологии изготовления элементов ФЭМ;

- вибратор всегда крепится к верхней плите хомутами или на приваренную снизу площадку.

Самым экономичным и рациональным решением для домашнего мастера станет следующий вариант:

- сборная конструкция вибростола, необходимого для изготовления садовых бордюров, лотков ливневки и фигурных элементов мощения в необходимом для участка количестве;

- после мощения тротуарной плиткой дорожек и стоянок вибратор переставляется на виброплиту для финишного выравнивания и уплотнения облицовки;

- виброплатформа превращается в столешницу циркулярного станка.

Универсальный вибростол разборный.

Для указанных условий лучше всего применить размеры площадки 0,4 х 0,8 м или 0,6 х 0,8 м для большей устойчивости. Высота основания в чистоте 0,8 м, с подпружиненной платформой около 0,9 м, что комфортно для роста пользователей в широком диапазоне 150 – 185 см.

Для работы потребуется УШМ с оснасткой по металлу и сварочный аппарат. Для изготовления станины можно выбрать любой чертеж вибростола или взять произвольные размеры. Сооружается конструкция по методике:

- сварка двух одинаковых рамок из уголка;

- сборка станины путем приваривания 4 стоек к рамкам.

Вместо уголка можно использовать любой сортамент, например ножки из круглой трубы становятся готовыми направляющими для пружины подходящего диаметра, как на нижнем фото.

Стойки из труб удобны для размещения пружин.

Для указанных условий универсального станка основание будет иметь конструкцию:

- опоры – подошва 5 х 5 см из листа 1,5 мм (можно приварить гайки для регулировки высоты), ноги из трубы 4 х 4 см со стенкой 1,5 мм;

- перекладины – нижние 2 х 2 см, верхние 2 х 4 см, толщина стенки одинаковая 1,5 мм;

- для съемной платформы на углах привариваются болты М14 х 40;

- электрика (розетка + выключатель) размещается на пластине, приваренной к стойкам.

Размещение электрики на станине.

При указанных размерах укосины и ребра жесткости не нужны с учетом небольших эксплуатационных нагрузок.

Виброплатформа

Основным условием для обеспечения ремонтопригодности и мобильности оборудования является съемная крышка-платформа вибростола для тротуарной плитки и поребриков. Ее можно изготовить из различных материалов:

- стальной лист толщиной от 2,5 мм – стоит дорого, но обеспечивает максимальный ресурс конструкции;

Стальная крышка стола.

Платформа из листа ОСБ.

Чтобы закрепить по центру платформы вибродвигатель снизу, можно использовать следующие способы:

- усиление рамы столешницы уголком посередине, приваривание к нему пластины, на которую и встанет электропривод;

Фиксация двигателя на болты.

Крепление вибратора к плите хомутами.

Вибростол с эксцентриковым валом. Такая конструкция позволяет дольше сохранить подшипники электродвигателя.

Пружины в стаканах.

Пружины можно, не только вставлять внутрь стаканов большего диаметра, но и надевать на куски труб меньшего размера. Длина таких направляющих должна быть меньше 1/3 от размера пружины, как на станине, так и на столе.

Пружины на направляющих.

Реже вместо пружин используются веревочные, жгутовые или ременные петли, на которые подвешивается верхняя площадка. Однако эти варианты демпфирования менее надежны, повышают материалоемкость конструкции, так как к столешнице придется приварить направляющие по углам.

Ременная подвеска столешницы.

Для нашего случая комбинированного стола следует применить конструцию:

- рама трубчатая – сортамент 2 х 2 см и 2 х 4 см;

- столешница – лист 3 мм размером 0,4 х 0,8 м или 0,6 х 0,8 м;

- направляющие – пружины надеваются на гайки М12, и прихватываются сваркой;

- площадка для двигателя – 2 швеллера 4 х 8 см (№8) поперек рамки.

Площадка для вибратора.

Важно! Вибродвигатель разворачивается вдоль длинной стороны, в швеллерах высверливаются отверстия под двигатель.

Длина швеллера должна быть чуть больше ширины лапок вибратора, чтобы обеспечить ремонтопригодность болтовых соединений и доступ к дебалансу электродвигателя (в пределах 4 см).

Вибродвигатель

Изготовить вибростол для производства тротуарной плитки невозможно без главного узла, обеспечивающего колебания верхней платформы. Для этого можно купить готовый вибратор или сконструировать эксцентриковый узел из любого имеющегося электродвигателя подходящей мощности и размеров.

Заводской вибратор

С учетом того, что вибрационный стол по окончании работ будет модернизирован в циркулярку, оптимальным вариантом привода становится заводской «Вибратор ЭВ-98Е площадный» на 220 В. Он имеет регулировки амплитуды, поэтому вынуждающую силу можно установить в пределах комфортного 1 мм. (Инструкция по эксплуатации данного двигателя здесь)

Вибродвигатель заводского изготовления.

Основная сложность заключается в регулировке электропривода:

- возмущающая сила вычисляется по формуле F = 3 (M1 + 0,3M2)/100, где М1 и М2 масса станка и бетона, соответственно;

- для рассматриваемых условий возмущающая сила примерно равна 1,84 кН для форм с 6,5 кг бетона и весе столешницы 55 кг, а вибратор выдает 5,6 кН минимум, то есть 4 мм амплитуду;

Чтобы снизить это усилие до приемлемых 0,5 – 1 мм, необходимо выполнить действия:

- блины дебаланса раздвигаются на максимальное расстояние;

- металлическая полоска 2 х 6 см крепится к одному блину (жестко зафиксирован на валу);

- второе овальное отверстие увеличивается напильником до снижения амплитуды в пределах 1 мм;

- измеряется амплитуда платформы приклеенным к ней скотчем карандашом, заточенный грифель которого рисует кривую в момент включения привода на листе бумаги.

Измерение амплитуды карандашом.

Примерные настройки при указанном весе площадки и форм с бетонной смесью следует начинать с расстояния между отверстиями блинов дебаланса 38,5 мм.

Примитивным образцом вибропривода является изогнутый в тисках кусок арматуры (болт, сверло), зажатый в электродрель. При включении закрепленного хомутом инструмента и регулировке оборотов изогнутый край вносит разбалансировку, создавая вибрации.

Указанный вариант не годится для длительной эксплуатации, поскольку разбиваются подшипники дрели, изнашиваются детали трения, горит обмотка двигателя. При использовании б/у электродвигателя обычно применяется схема, аналогичная заводским вибраторам:

- на шпонку вала сажается один или два эксцентриковых блина;

- амплитуда регулируется по вышеприведенной методике.

Совет! Сделанный по приведенным инструкциям свой вибростол необходимо заземлить, перед удлинителем для питания оборудования смонтировать УЗО .

Вибростол из автопокрышек

Практически готовым решением для станины вибростола являются б/у покрышки от авто. Они соединяются по высоте саморезами насквозь, вибратор крепится к нижней части съемной виброплатформы, находится внутри шины, предотвращая падение столешницы.

Вибростол из автопокрышек.

Если брусчатка нужна в небольшом количестве, платформу можно сделать из ламинированной или бакелитовой фанеры, ОСП/ДСП. Для мощения больших территорий придется использовать листовой прокат толщиной от 3 мм. Вибратор крепится к площадке согласно чертежу болтами насквозь.

Шляпки болтов на лицевой стороне платформы прячутся в глухих отверстиях, которые можно залить полимерным или эпоксидным составом. Силовой кабель можно завести под шинами или сквозь отверстие в протекторе любой из них.

Для малых объемов вибролитья фигурных элементов мощения ФЭМ можно применить другую технологию:

- на покрышку устанавливается столешница верстака с эксплуатируемым бытовым оборудованием (например, заточной станок);

- фиксация пространственной геометрии осуществляется вбитыми в землю колышками/трубами;

- заточной станок отгораживается от рабочей зоны бруском, чтобы на него не попадал случайный раствор/бетон.

Вибростол из точильного станка.

Это позволит отлить бордюр, несколько тротуарных плиток и элементы ливневки в сжатые сроки.

Дополнительная функция просеивания песка вибростолом.

Таким образом, из рассмотренных вариантов можно выбрать оптимальную для конкретных условий конструкцию. Например, разборный вибростол позволит использовать отдельные элементы и узлы на следующих этапах благоустройства территории и эксплуатации участка.

Варианты изготовления форм для тротуарной плитки своими руками

Симпатичная дачная дорожка, выложенная имитацией песчаника, двор частного дома, мощенный брусчаткой — практичные актуальные решения. Интерес несколько остужает стоимость изделий, но «голь на выдумку хитра».

Мотивация

Сделать цементно-песчаную плитку при наличии формы- несложно, правда, долговечность зависит от рецептуры. Иные самоделки растрескиваются спустя одну зиму. Составы- «хлеб» профи, поговорим об оснастке.

Формы для тротуарной плитки своими руками — стоит ли «овчинка выделки»? Мастера отвечают- да:

- Свобода творчества: идеи не ограничены рамками фабричных трафаретов.

- Универсальность: произвольные размеры и форма. Возможность не отменяет физику: тонкая плитка большой площади, узкие остроугольные элементы профиля ожидаемо разрушаются.

- Доступность: подручные материалы подходят для самодельных матриц.

- Дешевизна: утверждение спорное, учитывая стоимость заводских аналогов из пластика, силикона, полиуретана. Однако цены, ассортимент в гипермаркетах и удаленных местных магазинах существенно отличаются. Деревянная опалубка из отходов вовсе не потребует дополнительных трат.

- Ремонт существующего покрытия. Не всегда отыщется замена негодным отдельным кирпичам, разовая форма решает проблему.

Требования, разновидности

Форма, применяемая для изготовления уличной плитки должна:

- Точно копировать геометрию, рисунок модели.

- Обеспечивать беспрепятственное извлечение готового продукта.

- Выдерживать без разрушения, коробления и критического износа заданное количество заливок. Средние значения определяются материалом оснастки.

Металлическая

Для массового производства строительных изделий методом вибропрессования многоместные пресс-формы, пуансоны делают из износостойкой и прочной инструментальной стали. Производители, удешевляя инструмент, выбирают конструкционные стали: Ст 3, 20, 45, стойкость всё равно исчисляется тысячами штук. Ремонт осуществляют наплавкой, последующей механической или электроэрозионной обработкой.

Вариант не по плечу типичному самодельщику, хотя есть умельцы, фрезерующие матрицы, самостоятельно собирающие пресса.

Алюминиевые трафареты мало распространены, для индивидуального вибролитья вполне могут быть отлиты в «землю» при наличии лома, тигля, пропановой горелки. В дальнейшем потребуется механическая обработка, объем которой зависит от качества прототипа, формовки.

Процесс литья описывает видео:

Практика сварки единичных, многоместных рамок:

Внедрялась на малых предприятиях, как альтернатива дорогой цельнометаллической. Привлекала гибкостью освоения прототипов. Этапы создания матрицы:

- Сборка опоки.

- Укладка смазанного шаблона.

- Размещение армирования.

- Заполнение смесью портландцемента, наполнителя, связующего полимера, например, различных смол, улучшающих механические показатели, закрывающих поры.

- Сушка, очистка.

Процесс трудоемкий, не подходит для рельефных деталей. Громоздкая оснастка чувствительна к ударам, требуют грузоподъемных механизмов, жестких столов. Ресурс не менее 200 формовок.

Деревянная

Принципиально представляет миниатюрную опалубку. Изготавливают из досок толщиной 20 мм или водостойкой фанеры. Обязательна шлифовка рабочих граней, иначе оттиск получится фактурным, плитка будет прилипать к опалубке. Раствор схватывается с деревом, поэтому нужна эффективная разделительная смазка.

Для длительной эксплуатации подбирают высушенную, обработанную пропиткой древесину, дабы избежать коробления. Фанера проще обрабатывается, но менее прочная. Главный недостаток- ограниченная прямыми гранями геометрия. Рекомендуемая ниша- оперативная отливка нескольких десятков изделий, заливка дорожек по месту в стиле «старый город»

Гипс отлично передает фактуру, но хрупкие формочки не пригодны для грубых работ с раствором. Рациональная сфера- изготовления прототипов, мастер-моделей. При крайней нужде допустимы разовые ремонтные акции, когда сохранением формочки пренебрегают.

Готовят жидкий раствор: 1 л воды на 0,7 кг вяжущего. Отливают в ящике, иногда усиливают марлей, тонкой полимерной сеткой. Изготавливая шаблон, учитывают расширение гипса после твердения на 0,3-1%.

Пластиковая

Оптимальная находка для одноместных сложных конфигураций типа «клевер», «ромашка». Пластиковые жесткие формы прочные, точные. Не изменяет размеры от влаги, малая шероховатость гарантирует высокое качество отпечатка. Удовлетворительная долговечность сочетается с приемлемой стоимостью, ремонтопригодностью.

Применяется в промышленности, индивидуальной деятельности для вибролитья с уплотнением смеси на вибростоле. Ресурс исчисляется сотнями отливок, обусловлен маркой пластмассы, толщиной стенок, армированием, заливаемым составом. Распространены продукты из полипропилена (PP), ударопрочного АВС-пластика. Последний втрое долговечней.

В рекламных целях для РР указывают стойкость до 500 циклов. Цифра соответствует критическим повреждениям, началу разрушения. Фактически, контролируемые параметры выходят за допустимые пределы после меньшего числа операций.

Широко представлены образцы для бетонных тропинок, отливаемых непосредственно на участке. Не вдаваясь в плюсы, минусы технологии, отметим- пластиковая оснастка самая подходящая. Расшивка искусственного покрытия часто имитирует дикий камень, мощение булыжником. Типичные размеры кассет 600×600×60 мм, толщина перемычек 2-4 мм.

В условиях цеха полуфабрикатом служат пластиковые отходы. В гараже, сарае переплавлять мусор опасно, без измельчения, гранулирования, экструдера- ничего путного не выйдет.

Остается вариант литьевой пластмассы холодной полимеризации. Составы двухкомпонентные: основа на базе акрила, отвердитель, некоторые применяются в стоматологии. Есть композиции, например, АКР-7, получаемые смешиванием порошка с жидким мономером ММА.

Все бы устраивало, да цены кусаются. Пузырек реагентов объемом 100-200 мл стоит, как серийная форма. Приемлемые в зубопротезировании, скульптуре, моделировании объемы и расценки- чрезмерны самодеятельному строителю.

Подобные материалы несколько уступают АВС по механическим, эксплуатационным свойствам. Значительно тверже (по Шору 70-80D) полиуретановых компаундов для «мягкой» оснастки. Низкая эластичность (удлинение при разрыве 5-8%) требует аккуратной распалубки.

Полиуретановая

Наиболее употребительны многоместные матрицы. Материал превосходно отражает поверхностный рельеф, узор эталона; устойчив к надрезам, истиранию, не растягивается при эксплуатации, обеспечивает извлекаемость даже при отрицательных углах граней. Некоторые производители заявляют ресурс до 5000-10000 заливок, практически значение в несколько ниже.

Силиконовая

Силиконовые бюджетные формы сходны по области применения, свойствам, технологии формовки с полиуретановыми. Отмечают существенно меньший ресурс, чувствительность к надрезам, большую адгезию к бетону. По мнению специалистов, силиконовые смеси проигрывают полиуретановым одного ценового диапазона.

Приобретают двух или трехкомпонентные составы твердостью по Шору не менее 25A. Отвердитель добавляют в основу перед заливкой. Готовые герметики не подходят по консистенции, характеристикам.

Силиконы на оловянном катализаторе не требуют дегазации, не выдерживают многократного тиражирования бетонных кирпичей. Дорогие составы с платиновым катализатором износоустойчивые, точно передают мелкие детали, нуждаются в вакуумировании.

Нюансы изготовления

Конструкция

Извлекаемость изделий обеспечивают:

- Усадка бетона

- Смазка фигуры

- Разборная оснастка

- Рациональные уклоны

- Низкая шероховатость поверхностей

Для цельных пресс-форм рекомендуемый уклон вертикальных граней 1:15 (около 4º), шероховатость контура Ra≤3,2 мкм. Для гибких полиуретановых, силиконовых трафаретов уклоны не принципиальны.

Выполнять уклоны у деревянной опалубки трудоемко, ограничиваются смазкой, предусматривают разъемную конструкцию. Разборные версии стыкуют посредством стальных уголков, накладок, стягиваемых болтами, струбцинами. Стяжные элементы прикручивают к дощечкам саморезами. Аналогично фиксируют поддон.

Боковины прямоугольных разъемных рамок отрезают на 5 см длиннее сторон отливки. Выпуски необходимы для стяжки. Пазовые, шкантовые соединения капризны при многократной разборке.

Силиконовые трафареты послойно армируют марлей в ослабленных зонах: углах, глубоких выемках. Мероприятие повышает сопротивляемость надрывам, снижает вероятность досрочного выхода из строя.

Технология

Полиуретан и силикон, пожалуй, наиболее популярные среди умельцев. Привлекают отсутствием нагрева при формовке, относительной безвредностью. Принципиально техпроцессы схожи, первым делом:

Шаблоны изготавливают из массива, желательно твердых пород, пластмассы, скульптурного пластилина. Обработка древесины потребует набора стамесок, возможно- фрезера. Сложный шаблон можно напечатать на 3D принтере, обязательна шлифовка шкуркой, сглаживающая слоистость. Скульптурный пластилин самый универсальный выбор.

Важно! Неточности, шероховатость шаблона переносятся с некоторым искажением последовательно на форму, изделие. Поэтому модель доводят особо тщательно.

Шаблоном может выступать понравившаяся тротуарная плитка. Отбирают эталон без сколов, вмятин, с четким рельефом. Острые кромки скругляют, упреждая надрывы силикона.

Определяются с тарой:

- Собирают или приобретают ящик подходящих размеров. Глубина равна сумме: высоты плитки, толщины дна трафарета, запаса (≥ 10 мм). Лишний объем по периметру придется отгораживать рамкой для экономии полимера.

- Наносят на шаблон разделительную смазку, препятствующая прилипанию, вырыву фрагментов. Также покрывают контактирующие участки тары.

Полиуретаны имеет высокую адгезию ко многим веществам — разделительной покрытие обязательно. Силикон схватывается с пористыми материалами: бетоном, глиной, гипсом, не прилипает к пластилину, пластмассе.

Разделительные среды разнообразны: консистентные смазки на восковой или силиконовой основе; аналогичные спреи: Вс-М, Si-М, Кс-М (добавлено касторовое масло).

Технический вазелин, лак- подходят для силикона. Изготовители рекомендуют составы из воска/парафина растворенного в уайт-спирите:

До покрытия поверхности очищают от грязи, пыли, обезжиривают, сушат. Равномерно наносят кистью 1-2 слоя, пристально промазывают углы, впадины. Нанесенный аэрозоль советуют аккуратно подправлять, разглаживая кисточкой.

Не стоит полагаться на самодельные мыльные суспензии, эффективность их недостаточна. Машинное масло, солидол могут нарушить реакцию полимеризации.

Приступают к ключевым операциям:

Однородность удобно контролировать визуально, вводя пигменты, одобренные изготовителем.

Процедура приготовления полиуретановой композиции отличается:

- Компоненты тщательно перемешивают до смешения.

- Отмеряют весовые доли согласно инструкции в металлическую, стеклянную либо пластмассовую посуду чистую и сухую.

- Смешивают шпателем или насадкой дрели на скорости не более 1 об/мин. Увеличение оборотов вызывает образование пузырей и пористость застывшей массы. Работайте в помещения с относительной влажностью до 30-40%.

Внимание! Составляющие полиуретанового компаунда гигроскопичны, во избежание расслаивания после полимеризации, храните в герметично закрытой таре. Остатки продукта сохраняйте плотно закрытыми без доступа воздуха.

Профессионалы советуют сделать пробную заливку части формы. Помогает оценить функционал разделительного слоя, удостовериться в полном отверждении компаунда.

Мастер-модель иногда содержит вещества, ингибирующие катализатор, затрудняющие застывание силикона, особое внимание уделите пластилинам. Амино, серосодержащие вещества нейтрализуют отвердители на базе олова.

Оснастка, полимерная смесь подготовлены, проверены, подошла очередь заливки. Методика для полиуретанов и силиконов отличается:

- Силиконовый состав медленно заливают стабильной непрерывной струей в одну точку, дабы полимер равномерно растекся по шаблону. Первоначально направляют поток на рисунок, чтобы минимизировать появление воздушных каверн в ответственных местах. Минимальная толщина — 5 мм.

- Дают материалу отвердиться сутки при температуре 22-24ºC или 12 часов при 50ºС. Перед применением выдерживают еще 24 часа на воздухе.

Ролик иллюстрирует создание отделочных трафаретов, технология идентичная нашему случаю:

Покупная альтернатива

На потребительском рынке широко представлены два направления:

- Сквозные опалубки для бетонирования по месту

- Единичные заливные матрицы

Первые позволяют быстро сформировать покрытие из секций площадью около 0,25 м², таким образом располагая 5-6 формами дачник за неделю облагородит тропинки и дворик. Стоимость штуки- 700-800 руб.

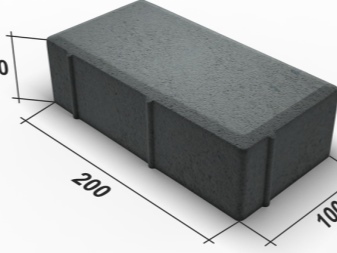

Номенклатура вторых разнообразней. Любители повозиться смогут воспроизвести натуральную брусчатку, создать композиции оригинального узора. Минус- трудоемкость укладки. Размеры колеблются от 218×267×45 мм- стандартного «клевера» до 500×500×50- квадратных плашек. Обратите внимание: толщина бытовых серий снижена против промышленных с 2 до 5 мм.

Выгоду самоделок возможно перевесит заказ матриц на специализированных фирмах. Просмотрите перечни, прайсы, прежде чем браться за дело.

Расформовка

хорошо, делаю из чистого песка, но проблема в том, что хоть ты тресни - сырая она через 24 часа, даже при добавление одной части граншлака (как известно он очень хорошо воду абсорбирует), то есть рецепт 1 цемент\3 песка\1 граншлака\0,8 воды\0,5 % пластификатора (Peramnin 10) не высыхает она в свой срок

что не так? может 24 часа только при условии пропарки? или что, подскажите

если я правильно понял, цемента 1 часть а воды 0,8 ?

и Вы думаете, что эта плитка будет прочной?

посмотрите рецепты на плитку.

а то, что плитка сырая через сутки - это наоборот хорошо.

вот когда будете воды в два раза меньше лить, еще надо будет

создавать влажные условия, что бы она не высыхала быстро.

иначе побъют Вас. побъют.

У вас действительно много воды, из-за этого и срок твердения большой. Для ускорения процесса можете использовать дешевые ускорители, себестоимость добавят не сильно, а прочность через сутки могут повысить значительно.

Интересно, и как же вы расформовывали плитку без вибростола? Выстукивали ее руками что ли?

Ведь расформовочный вибростол столь прост и дешев. Делают и продают все кому не лень, так же как и формы.

И естественно она не высыхает из-за воды и шлака.

Я вообще не могу понять ваше столь настойчивое желание запихать туда шлак. экономия сомнительна, а качество бетона упадет в разы.

И у меня предчувствие, что с таким бетоном, побьют вас даже не на следующий год, а уже этой осенью.

Ну сходите же к специалисту в лабораторию наконец или хоть какую нибудь книжку по технологии бетона прочитайте.

При таком количестве воды добавлять пластификатор не просто бессмысленно, а скорее во вред будет.

И почему именно Peramnin 10? Чем отечественная химия не устраивает?

Из формовочного вибростола сделать расформовочный достаточно просто - делаете насадки под каждый вид плитки,сверлите под них отверстия на столешнице,крепите - и все. Только потом,когда на нем опять формовать будете,придется отверстия чем-то залеплять.

А для ускорения твердения я например применяю УП-2. Я его на форуме по ячеистым бетонам сильно ругал за то,что он пену гасит,а для плитки он оказался в самый раз. 14-16 часов - и можно смело расформовывать.

1 - экономия значительная (куб граншлака 60 рублей), тем более проблемы с твердением

2- для меня нет так просто купить это оборудование и даже формы

3- естественное "влажное" твердение очень хорошо, когда у тебя форм 2000-3000, для меня как я объяснял это проблемно немного

4- перамнин мне пока ближе и удобнее всего покупать, хотя я хочу в скором времени брать РЕЛАМИКС

из всей кучи словестного поноса вычитал только одно - уменьшить воды, попробую и скажу результаты

А рецепт конкретный я уже 1,5 месяца пытаюсь тут выбить, никто не сказал ни разу, опять таки перевод темы

| Цитата |

|---|

| konst пишет: Из формовочного вибростола сделать расформовочный достаточно просто - делаете насадки под каждый вид плитки,сверлите под них отверстия на столешнице,крепите - и все. Только потом,когда на нем опять формовать будете,придется отверстия чем-то залеплять. А для ускорения твердения я например применяю УП-2. Я его на форуме по ячеистым бетонам сильно ругал за то,что он пену гасит,а для плитки он оказался в самый раз. 14-16 часов - и можно смело расформовывать. |

у меня крышка на шарнирах, причем взаимозаменяемая

ладно, возьмем вторую крышку и наделаем в них дырок

вот вопрос в лоб.

цемент 1 часть, песок 3 части, вода 0,4 части, перамнин 0,5 %

это нормальная рецептура?

самое важное для меня, будут ли поры и высохнет ли она за 24 часа?

Конкретный рецепт тоже никто не скажет, во первых он у каждого свой - адаптирован для местного сырья и условий. А во вторых, что бы получить этот рецепт нужно предпринять весьма значительные усилия - умственные/финансовые/практические.

Конкретный рецепт (вернее я бы назвал его рекомендованным для отправной точки) должен был вам дать поставщик форм вместе с технологией производства плитки. Ваш рецепт сейчас как раз примерно совпадает с таковым. Дальше уже сами.

Хе-хе, экономия, 60 р за куб. А вы учли расходы по замене этой плитки у клиента на следующий год-два (новая плитка + снятие + переукладка + моральная компенсация за неудобства) ? Даже если рассыпется несколько процентов - плакала ваша экономия горькими слезами.

Расформовочный стол делается за несколько часов болгаркой и сваркой из металлолома или обрезков проката. Как он выглядит, можете посмотретьна множестве сайтов продавцов форм, вариантов море. Б/ушный вибратор - 2-3 т.р. Если вы не можете себе этого позволить, примите мои соболезнования.

берите максимальную дозировку

Дело в том, что в документах по перамнину написанно, что передоз его может вызвать замедление схватывания, поэтому я и беру нечто среднее (дозировка от 0,2 до 1 %)

А если добавить СДО? Я так понимаю основной недостаток граншлака это его низкая морозоустойчивость

Да и добавляю я его всего ничего - 1 часть от песка заменяю. Вообщем логика была следующая:

Если цемент \ песок - 1\4

а граншлак сам по себе очень хорошо связывается с водой, то рецепт 1 часть цемента, 3-3,5 части песка и 1-1,5 части граншлака и дадут примерно такой же результат

Для меня проблема достать формы, расформовочный станок. Вообще вибростол не проблема, вибраторы и подавно, поэтому и спросик как изготовить

Я так понимаю, на столе должна быть крышка с вырезом под формы плитки? Крышка накрывает стол, а отверстие вмещает в себя форму? Если так, то все просто. Но не будет ли это разрушать ее? Не надо ничего более того что я описал?

мы в понедельник конечно попробуем 0,3-0,4 воды на 1 часть цемента, но честно говоря я удивлен, такому малому содержанию воды

У меня груша стоит, она справится с этим составом? И еще, у меня не вибропресование, у меня вибролитье с таким колличеством воды это уже не вибролитье, а вибронасыть

прискорбно и сочуственно

1. хороший бетон - прочный бетон (дорожные)

2. прочный бетон - жеская смесь из качественного цемента и песка+ пластификатор

3. жесткая смесь и пластификация - качественное смешивание+вибрация

4. качественное смешивание - принудительный см. с горизонтальным валом

5. вибрация- вибростол с подобранной амплитудой и частотой.

(самоделки не проходят! это дорожные!)

не имея хоть одного из этих условий, не надейтесь ни на что.

граншлак выкинте из головы - это не для дорожных.

качественный бетон начинается от 450 кг цемента на куб!

а хотите халтурить - наплюйте на все советы и готовтесь к рекламациям с "мордобоем" через суд, братву и прочих силовых

элементов

я еще раз объясняю, граншлак не основной наполнитель, там его небольшая часть. более того, это было в качестве эксперимента по снижению себестоимоти, я еще ничего из граншлака не продал

про грушу реальный совет дали бы лучше, что нужно, что бы на ней был качественный бетон? На ней у меня кстате угол 90 градусов и как кто-то советовал струны натянуты между лопостями

более того, что дадут струны (это я "автор" сей чудной практики)

ничего лучшего от груши не ждите.

если нет принудительного с горизонтальным валом -лучше не беритесь

что то выпускать.

Фасадную плтку конечно тоже можно делать методом вибролитья,причем с применением пенобетона.

Я понимаю, что большинство здесь, грамотные люди! Которые считают, если чем то заниматься, то конкретно, чтоб БЫЛО ВСЕ ОБЬОРУДОВАНИЕ - КУПЛЕННОЕ, КОРОЧЕ ВСЕ ПО КНИЖКЕ

. с одной стороны я согласен с ними, но с другой. НЕТ и причем категорически. Я производство тротуарной плитки начал с 1000 у.е.

1. ОБЫЧНАЯ бетономешалка

2. самодельный вибростол

3. никаких огромных помещений. ОБЫЧНЫЙ ГАРАЖ с прилегающей территорией.

Технология своя 1:1:3 цемент 500, песок, щебень 5-20, пластификатор

Получается качественная плитка, рентабельность от 50 до 100% (зависит от зарплаты рабочим)

Главное желание и ИДТИ ДО КОНЦА. ТЕРПЕНИЯ И МНОГО СИЛ

Для расформовки плитки изготовил если можно назвать кондуктор с гнёздами под формыиз 10мм фанеры, в каждое гнездо вставочку по периметру так чтоб выходила плитка, а форма лежала сверху. Маленький серет с заливкой недоливаем 2-3мм до края формы, А затем называем хлопать в ладоши. формы с плиткой ударяем друг о друга внутренней стороной плитка в форме сдвигается на эти 2-3мм и далее укладываем в гнёзда кондутора включаем вибростол и втечении нескольких секунд они выпадают, Чем больше гнёзд тем больше распакуете форм за несколько секунд

Идея с расформовкой интересная. Но у меня к вам вопрос - у вас последовательность какая - сначала уложили ячейки , затем на них формы с бетоном, затем ударили по тыльной стороне, включили стол , их выбило ,выключили стол, сняли формы, сняли гот продукцию. Те.е вам часто приходится включать выключать стол, а это будет влиять на ресурс вибродвигателей да и для пускателя это не есть гуд. У меня немного другой принцип. У нас виброконвеер длиной 3,5 м на него уложена лента транспортерная с накладками неровностей, мы включаем стол , ложим формы кверху дном и пускаем по столу, они подскакивают и готовые изделия выбиваются, на конце формы отдельно изделия отдельно. Минус данного метода только один , если плитка не до конца высохла то возможныдефекты и еще производительность. Таждики руками путем раздвигания стенок форм расформовывают быстрее чем на моем столе и обычных распалубочных столах. Да еще нюанс на моем конвеере чтобы формы двигались по ленте приходится увеличивать угол наклона стола до 25 градусов подкладывая под пружины стаканы.

Как сделать тротуарную плитку без вибростола?

Тротуарная плитка – качественное и дорогостоящее украшение дачного участка. Для её производства необходимо много разного профессионального оборудования, но изобретательные строители могут изготовить плитку своими руками в домашних условиях.

Инструменты и материалы

Чтобы начать изготовление плитки, подготовьте инструменты, список которых довольно короткий.

- Емкость для размешивания цементной смеси. Это может быть металлическое ведро, таз или корыто.

- Шуруповерт с насадкой или строительный миксер. Если нет ни того ни другого, можно перемешивать раствор вручную.

- Столярный молоток. Используется вместо вибростола или электрической вибромашинки.

- Кельма. Для разравнивания готового раствора.

- Форма для тротуарной плитки. Лучше выбирать небольшие емкости, это улучшит качество плитки, сделанной вручную.

Следующим шагом будет подготовка строительных материалов.

Так как изготавливать плитку вы будете без профессионального оборудования, отнеситесь к подбору сырья очень ответственно.

- Цемент. Лучше взять цемент с качеством М500 или выше, бетон этой марки облегчит ручную работу.

- Песок. Перед работой его необходимо тщательно просеять.

- Вода. Желательно использовать чистую воду без примесей.

- Смазка для форм тротуарной плитки.

- Пластификатор для увеличения срока службы плитки.

- Пигментная добавка. Нужна в том случае, если вы планируете изменить цвет плитки.

Прежде чем покупать материал, необходимо обязательно провести измерение площади размещения тротуарной плитки. Также важно определить назначение искусственной дорожки – будет это пешеходная тропинка или же стоянка для автомобилей. От нагрузки на плитку будут зависеть состав и пропорции цементного раствора.

Далее необходимо измерить толщину и площадь будущей плитки, по этим размерам можно определить количество необходимого расходного материала. Это поможет избежать лишних расходов и форс-мажорных ситуаций.

После этого определите общее количество плитки, для этого поделите весь метраж покрытия на площадь одного искусственного камня. После проведенных измерений пересчитайте общий расход сырья.

Невозможно правильно рассчитать состав раствора, опираясь на объем тары, ведь каждый материал отличается по весу – ведро цемента и ведро воды будут иметь разную массу. Чтобы не допустить ошибок, нужно взвесить количество цемента, вмещающегося в совок, затем этим же способом вычисляем пропорцию добавления песка в цемент. В будущем совок значительно облегчит и ускорит процесс замешивания раствора.

Также внимательно стоит отнестись к пропорции воды в составе раствора. При недостатке влаги прочность плитки будет очень низкой, а при переизбытке лишняя вода образует пустоты внутри раствора и повышает риск разрушения камня.

Количество жидкости требуется корректировать в зависимости от влажности песка.

Пошаговая инструкция

Когда проведены все необходимые измерения, определены пропорции раствора и подготовлены инструменты, можно приступать к изготовлению искусственного камня. Сделать плитку самому и без вибростола довольно легко – так поступают многие начинающие строители.

Для удобства предоставим готовое соотношение пропорций раствора, под него вы можете подставить свои цифры:

- цемент марки М500 или выше – 15 кг;

- пластификатор – 100 граммов;

- песок – 30 кг;

- вода – примерно половина объема цемента;

- пигмент – не более 5 процентов общего объема раствора.

Последовательность замешивания раствора:

- растворите пластификатор в горячей воде объемом примерно 0,5 л;

- цемент, песок и пигмент тщательно смешайте;

- заливайте смесь небольшими порциями воды с пластификатором, постоянно размешивая раствор;

- добавьте к раствору необходимый объем воды, чтобы получился густой, текучий и равномерно окрашенный материал.

Далее приступайте к разливанию смеси по формам. Данный этап необходимо выполнять очень аккуратно, внимательно следуйте инструкции.

- На формы нанесите смазку тонким слоем так, чтобы не образовывались лужи. Правильно нанесенная эмульсия поможет избежать приставания плитки к формам.

- Далее заливаем смесь в смазанную емкость и распределяем её, используя мастерок.

- После этого простукайте столярным молотком каждый край формы. Это уплотнит раствор и вытолкнет из него воздух.

- Поставьте форму с плиткой на ровную поверхность и оставьте высыхать на 24 часа. Чтобы использовать меньше места, формы можно ставить стопкой, прокладывая между ними деревянные брусья.

- Через сутки искусственный камень можно извлекать из формы, аккуратно выбивая плитку на мягкую подстилку.

- Последний этап – окончательная сушка в сухом месте, защищенном от прямых солнечных лучей. Длится высыхание плитки от 7 до 15 дней.

Весь процесс изготовления необходимо повторять, пока у вас не накопится необходимое количество плитки.

Форму для плитки также можно изготовить своими руками: из дерева или листового металла. Этот способ сократит расходы на сырье и позволит проявить фантазию в декорировании плитки. Емкости из деревянных брусков скручиваются при помощи железных уголков и саморезов, дно можно сделать из влагостойкого фанерного листа. Для изготовления металлических форм потребуется сварочный аппарат, такой способ позволяет получить прочные и долговечные емкости для отлива брусчатки.

Советы

Продукция, изготовленная без использования вибромашины, будет не слишком прочной. Разумно использовать её для пешеходных дорожек, а вот нагрузка от автомобилей быстро испортит такой искусственный камень.

Если вы хотите укрепить готовую брусчатку, можете использовать технику железнения поверхности. Для этого в готовую плитку нужно втереть смешанный с пигментом цемент, эта процедура позволяет не добавлять краситель во время замешивания раствора.

Процесс изготовления тротуарной плитки без вибростола смотрите в следующем видео.

Читайте также: