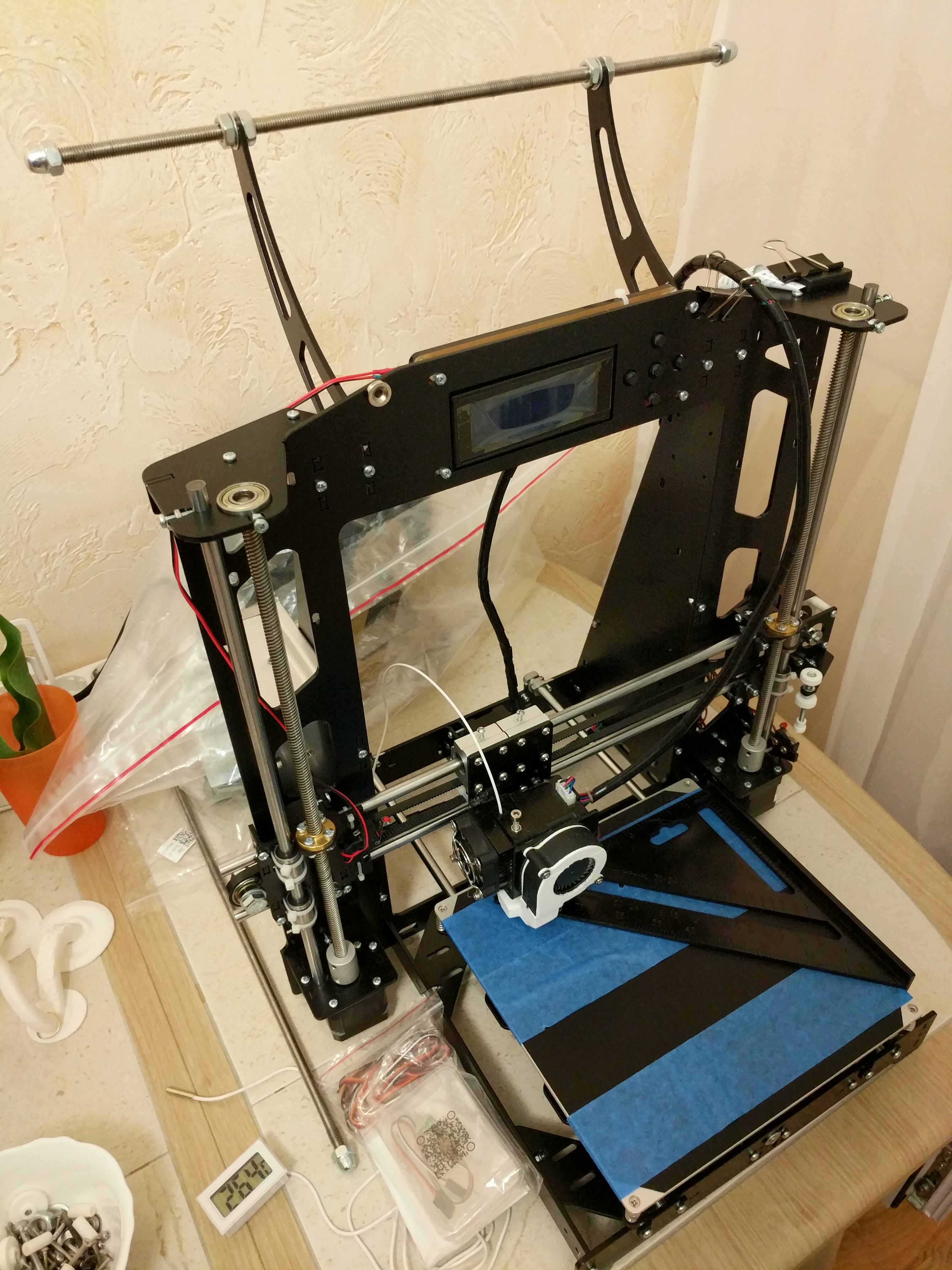

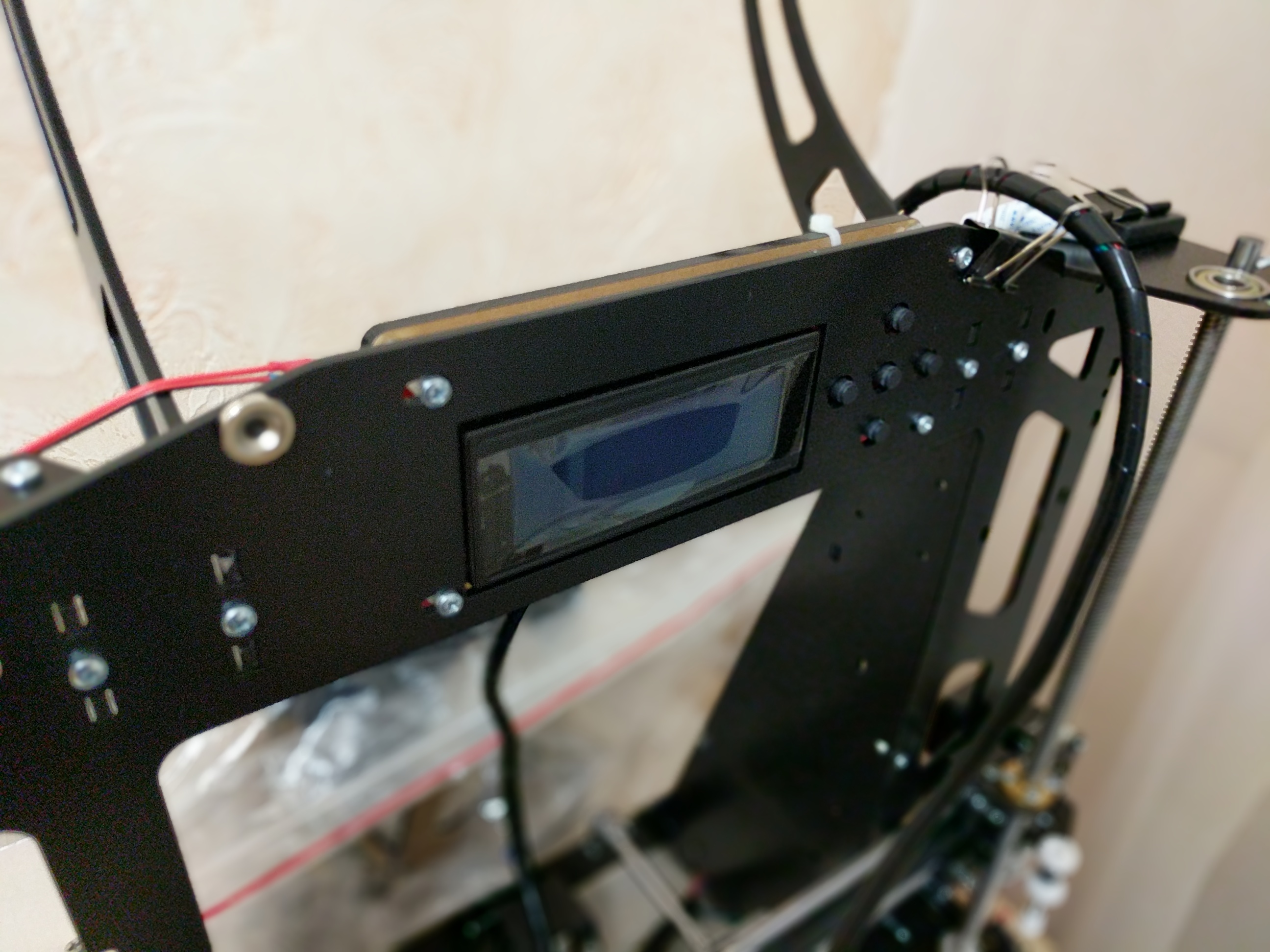

Рама стола 3д принтера

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Обычно схема с неподвижным столом используется на «больших» принтерах с размерами области печати по горизонтальным осям более полуметра, ввиду большой массы стола. На мой взгляд такая конструкция оправдана и на принтерах среднего размера. Она позволяет выполнить многие узлы оптимально и просто, улучшить качество печати и сэкономить на материалах и комплектующих. Представляю Вашему вниманию принтер кинематики H-bot с подвижной рамой плоскости XY по оси Z с трёхточечным ременным приводом.

- Область печати честные 300х300х450мм.

- Отсутствие каких либо ручных механических калибровок. Достигается за счёт автоматической калибровки плоскости XY относительно плоскости стола

- Быстросъемные модули хотэндов/инструменты

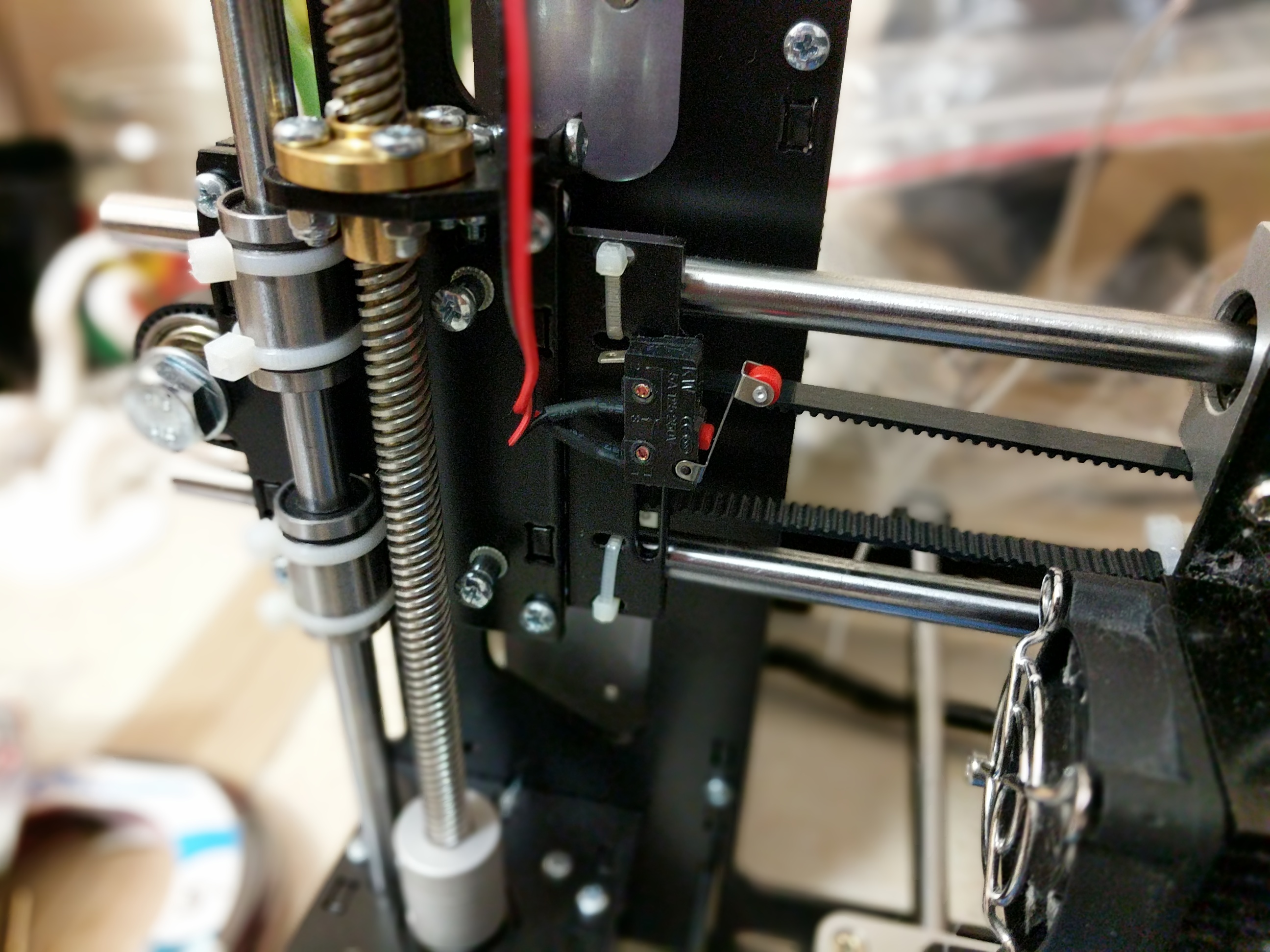

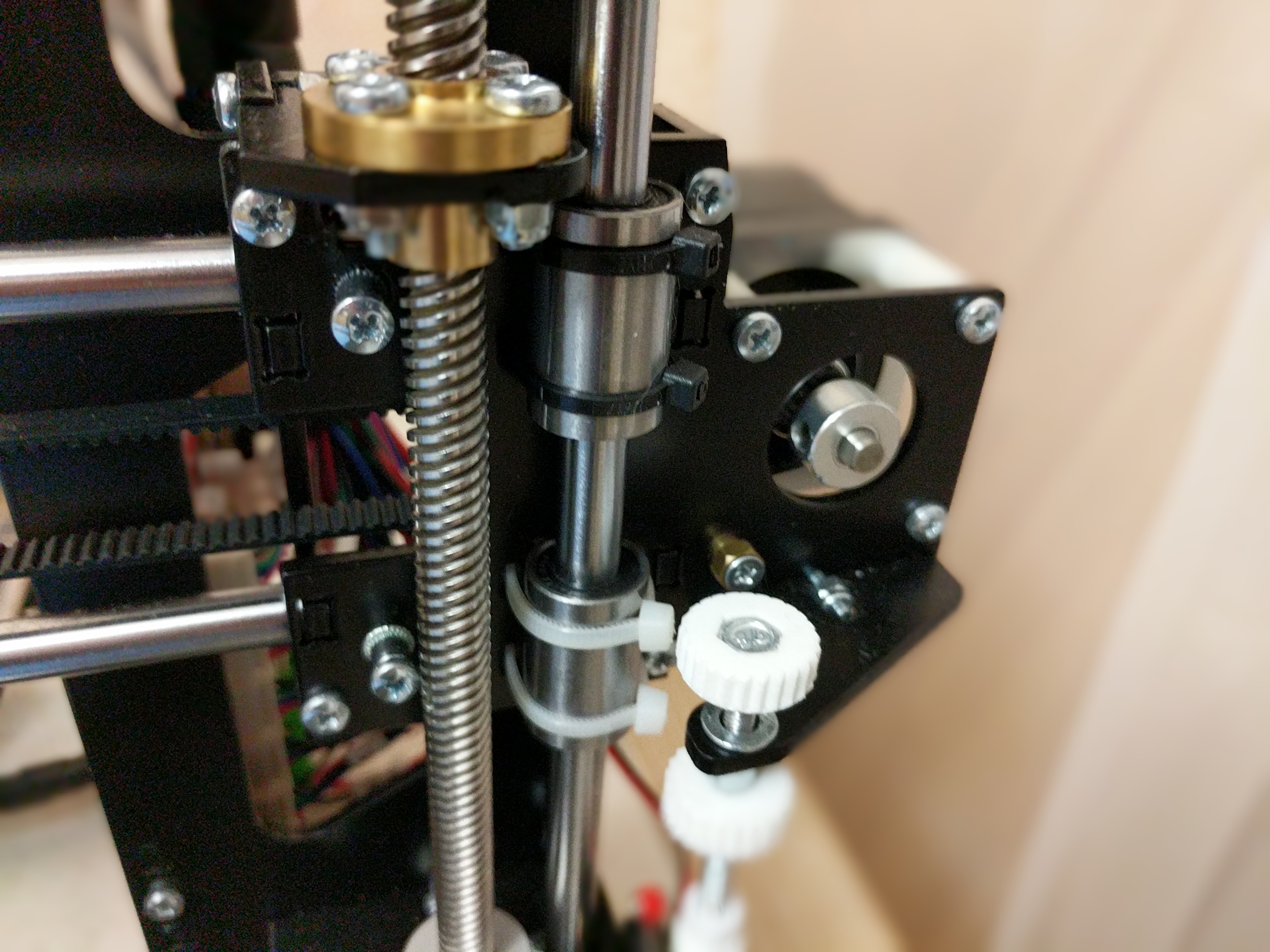

- Ось Z на рельсах и ремнях для исключений воблинга

- Доступные комплектующие

- Нет ограничений по весу стола и по нагрузке на стол

- Относительно высокая скорость печати без потерь качества

- Центр тяжести и движущейся хотэнд внизу (за исключением конца печати высоких деталей)

Скорость печати в моем стандартном профиле для сопла 0.4мм установлена в 120мм/c (внутренние периметры, заполнение). Скоростью перемещения 140мм/c. Скорость внешних стенок и первого слоя 60. Снижать скорость заставляют только некоторые типы пластика из за низкой скорости экструзии.

На жёстко закрепленный стол можно давить, например на специфических крупногабаритных деталях при неизбежной деламинации можно «пригрузить» поднимающиеся края.

GIF, попытался снять обзор 360, не очень то получилось, но кое что видно

Комплектующие

Самая дорогостоящие детали в принтере это рельсы. Использованы китайские рельсы с каретками MGN9H. По осям XY все понятно — классическая схема H-bot и 3 рельсы 350мм, на них 3 каретки. По оси Z оказалось достаточно 2 рельсы длинной 500мм и по одной каретке на каждую.

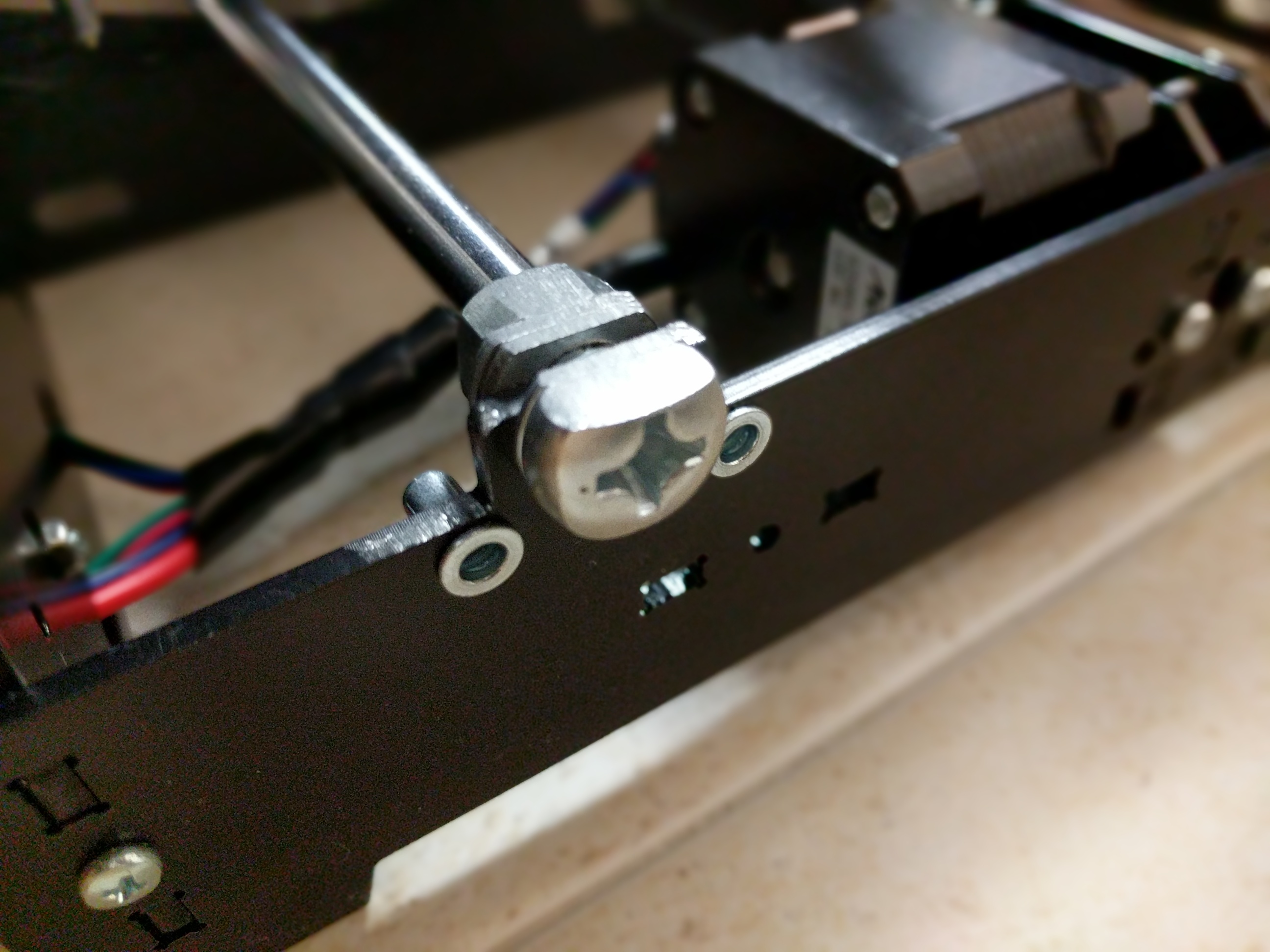

В качестве приводов использованы распространённые шаговые двигатели 17HS4401. Два ушло на оси X и Y, два на экструдеры. Для реализации автоматической калибровки плоскости XY относительно плоскости стола на ось Z установлены три двигателя, они же и перемещают раму по оси Z. На всех осях использован ремень GT2 шириной 6мм. Всего с запасом было закуплено 10 метров ремня. В блоках оси Z применены подшипники 688ZZ и 624ZZ, на осях X и Y 624ZZ и F623ZZ.

Ременный привод плоскости XY по оси Z делит шаги пополам повышая точность позиционирования и уменьшая нагрузку на шаговый двигатель

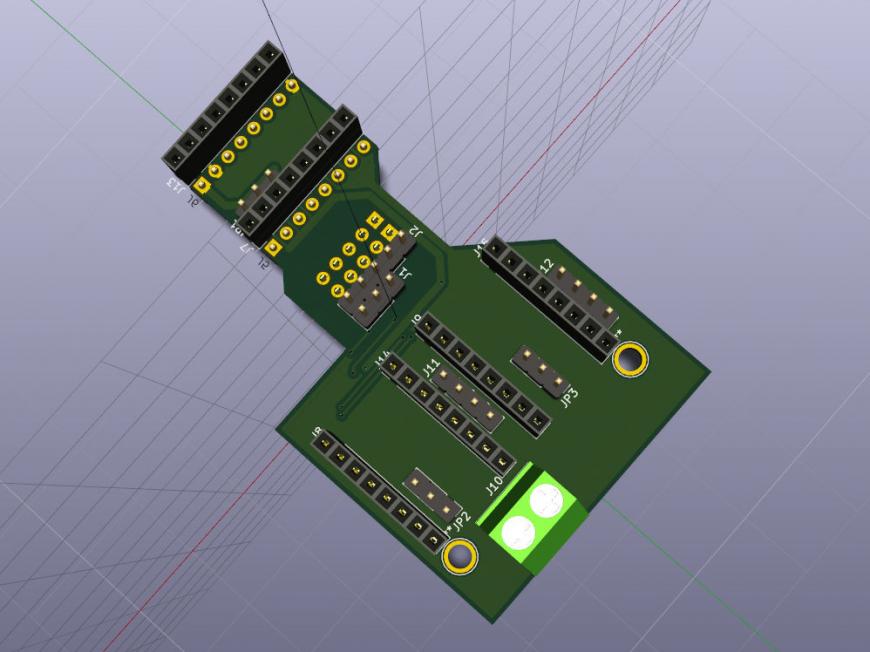

- RAMPS 1.4 c Marlin 2.0, рассматриваю целесообразность перехода на 32 бита

- Плата расширения для раздельного управления шаговыми двигателями оси Z

- TMC2208 на осях XY. Настроенные на 64 деления на шаг. Программное управлением током. A4988 установлены на остальные оси.

- Блок питания 12В 7A, в моем случае форм фактора ATX

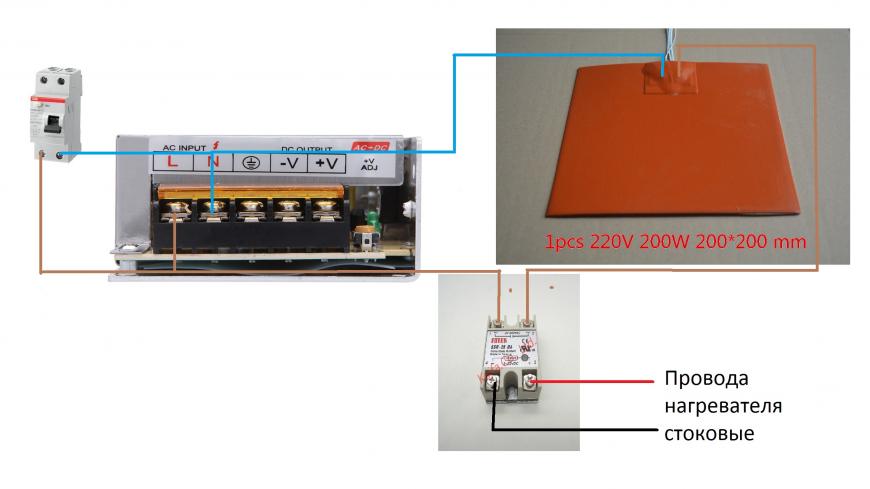

- SSR для управления столом

- Квадратная силиконовая грелка 500Вт 220В 300мм

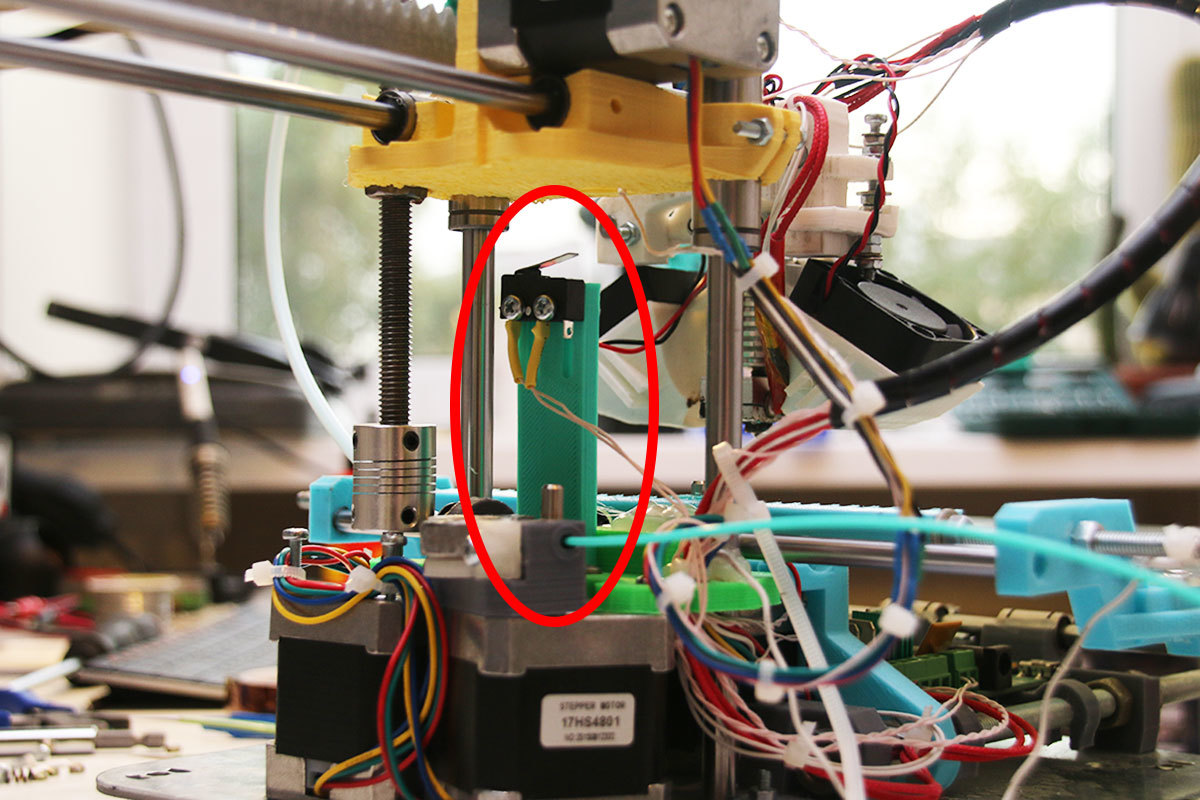

Плата расширения RAMPS 1.4 для раздельного управления шаговыми двигателями оси Z

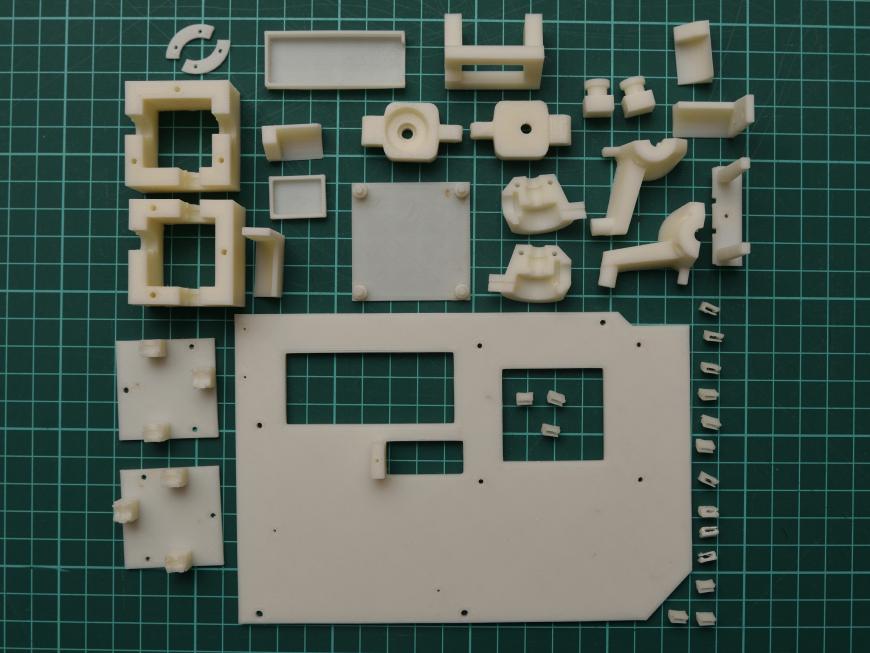

Рама изготовлена не из конструкционного профиля, а из обычной алюминиевой трубы сечением квадрат 20мм. Приобретается в любом строительном магазине. Соединяется при помощи напечатанных, в данном случае из PLA с заполнением 20%, деталей. Не стандартное решение, но мне оно нравится и я готов его защищать. Жёсткости достаточно, в проекте были заложены укосины для рамы, но как видите, они так и не были установленны. Долговечности тоже хватает, проверено годами на принтере кубике с рамой такого же принципа сборки. Через несколько месяцев достаточно произвести ревизию и протяжку расслабленного из за усадки пластика крепежа.

Много метизов M3 потребуется чтобы стянуть раму данной конструкции. Закупая их в местном магазине по цене примерно 1 руб. за штуку обошлись они мне около 300 рублей.

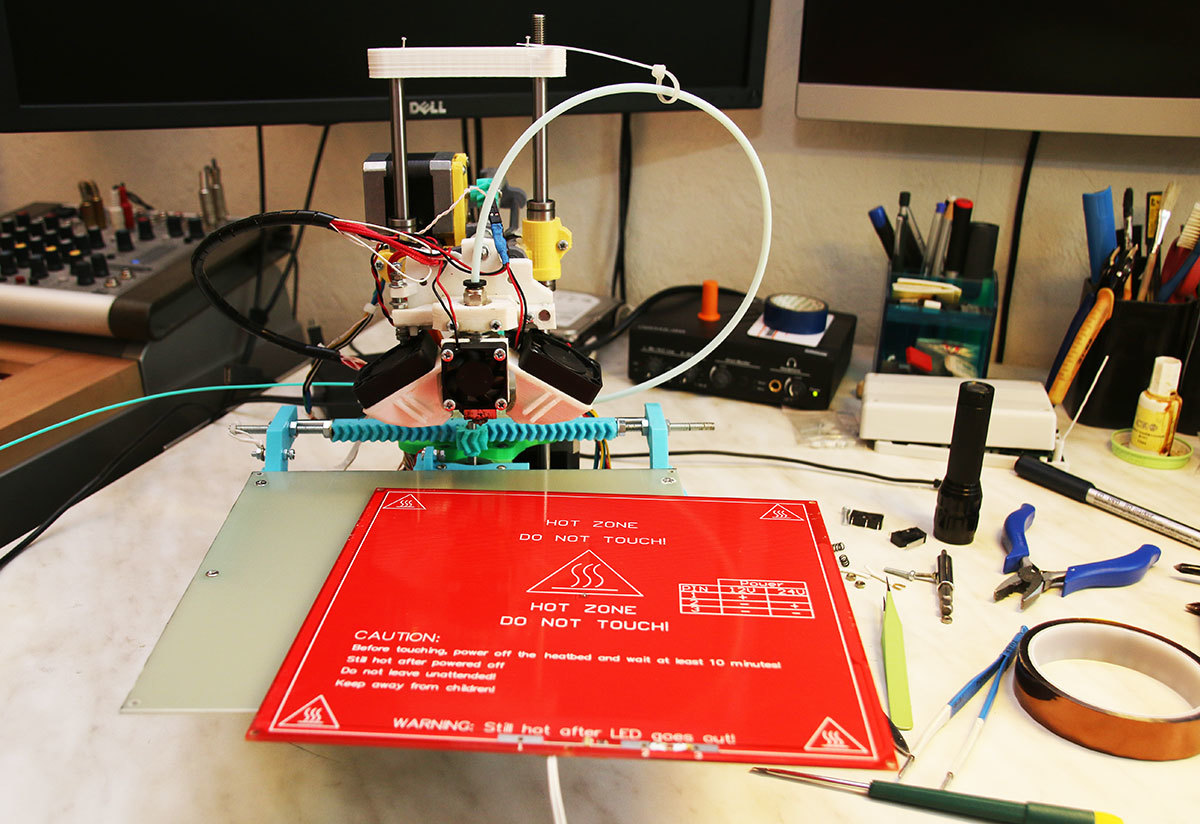

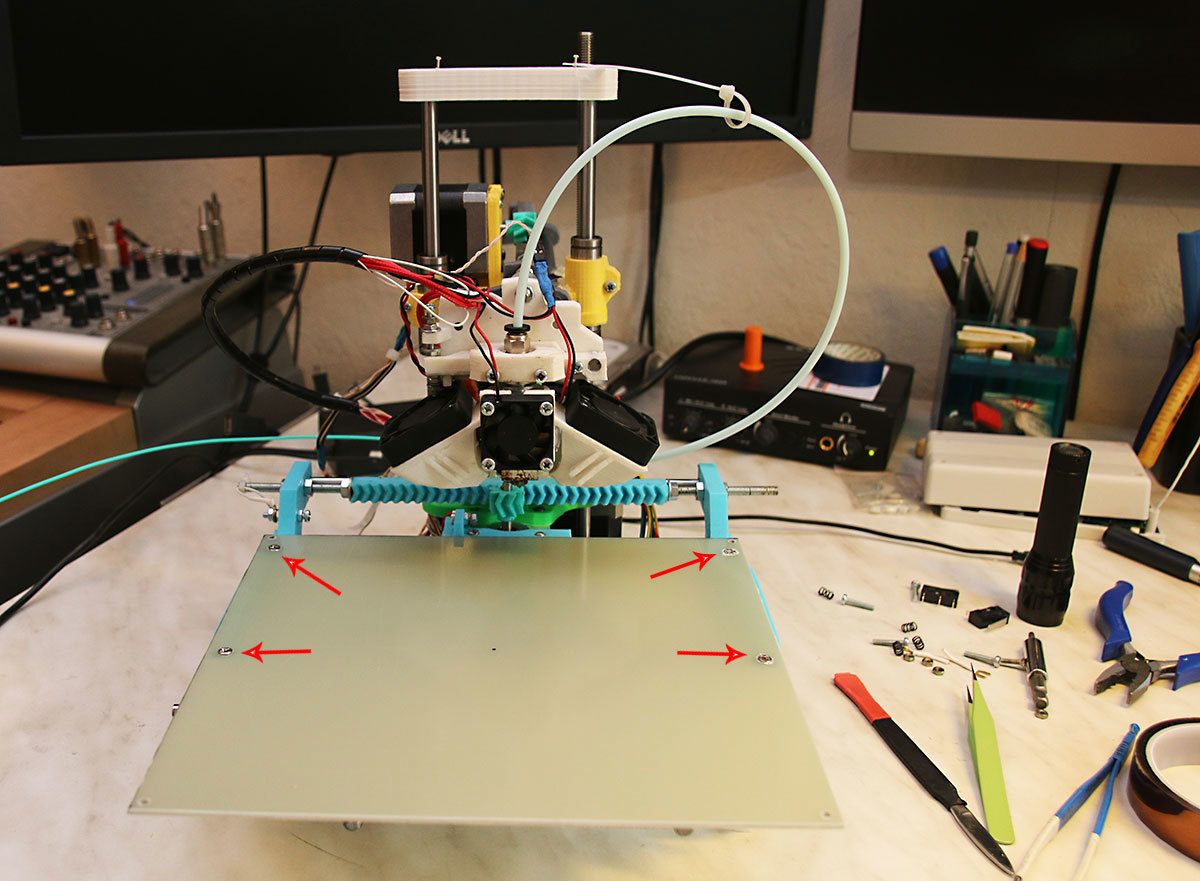

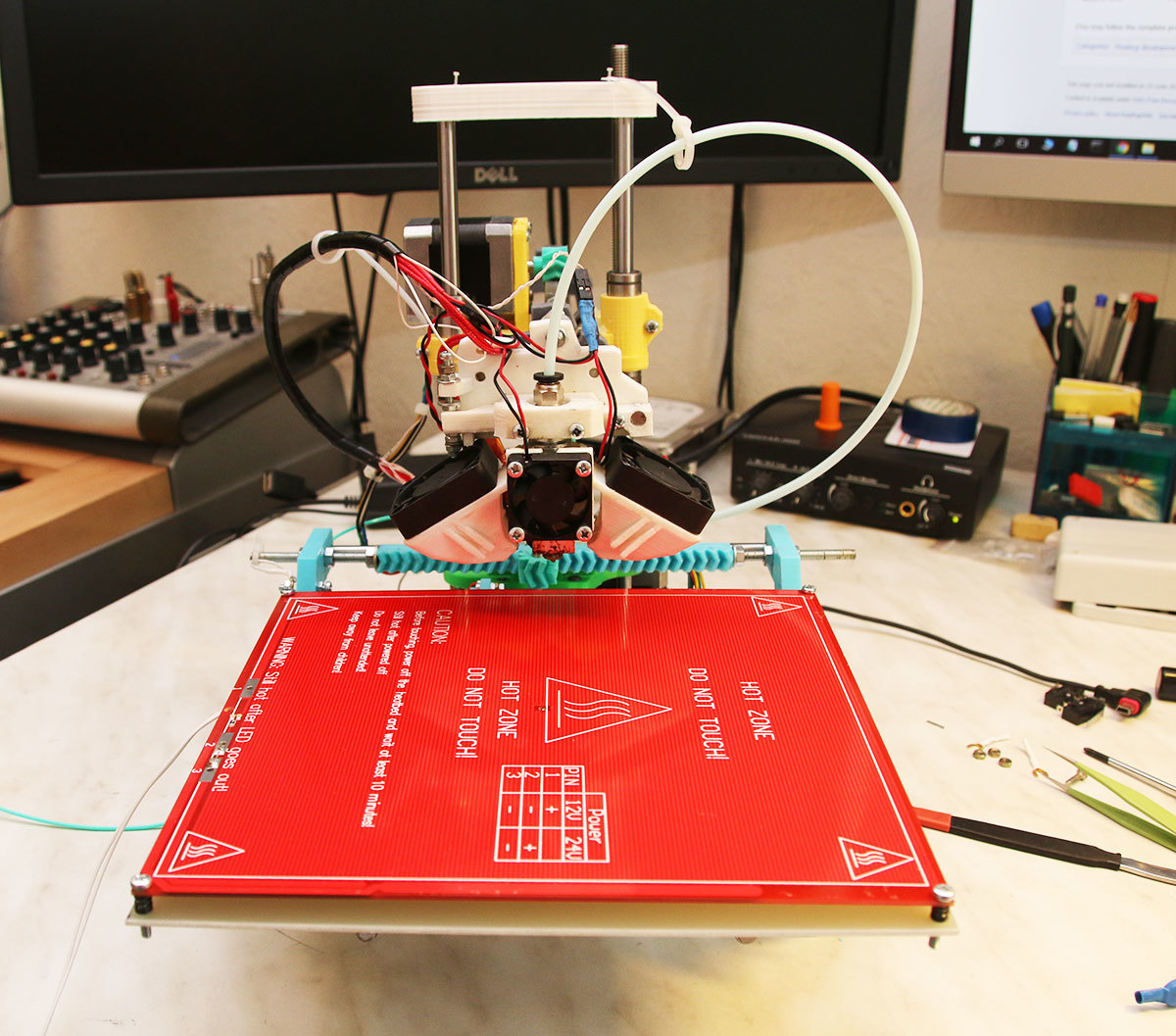

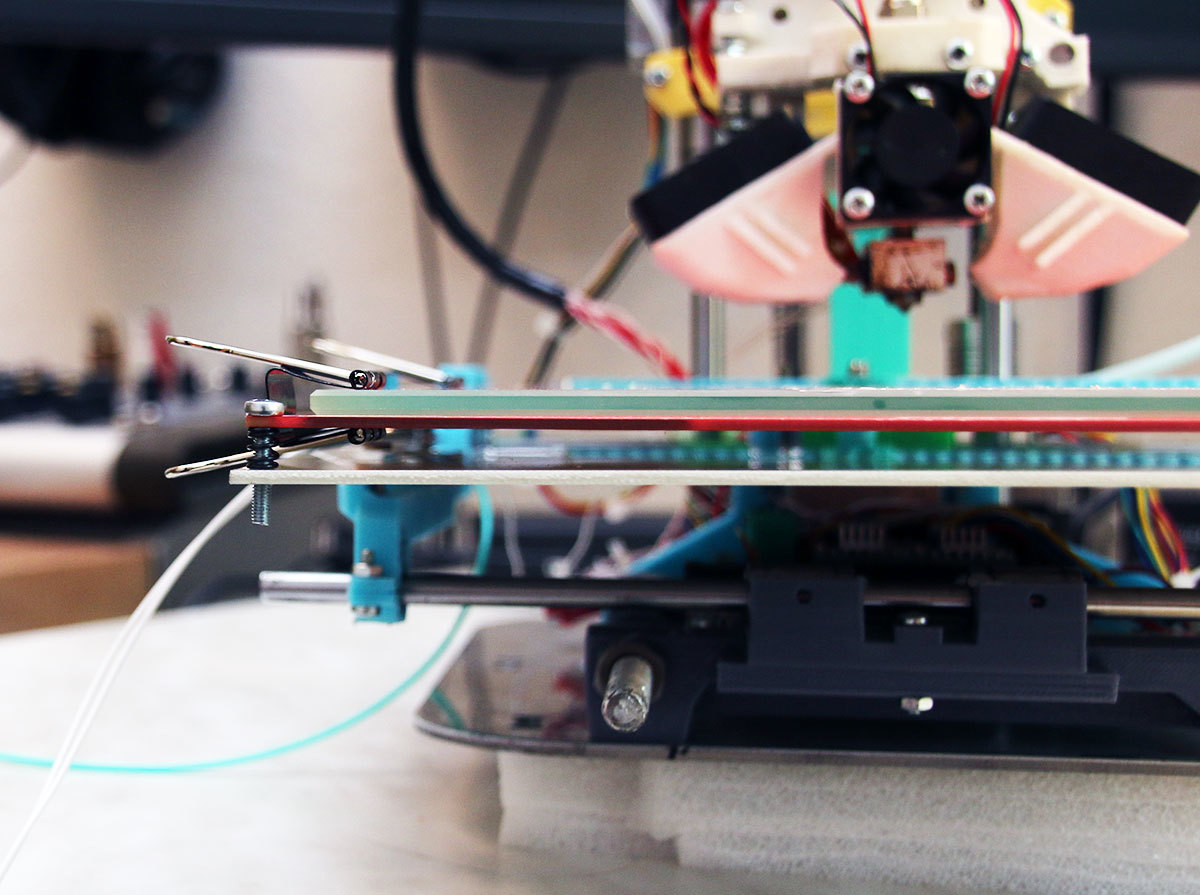

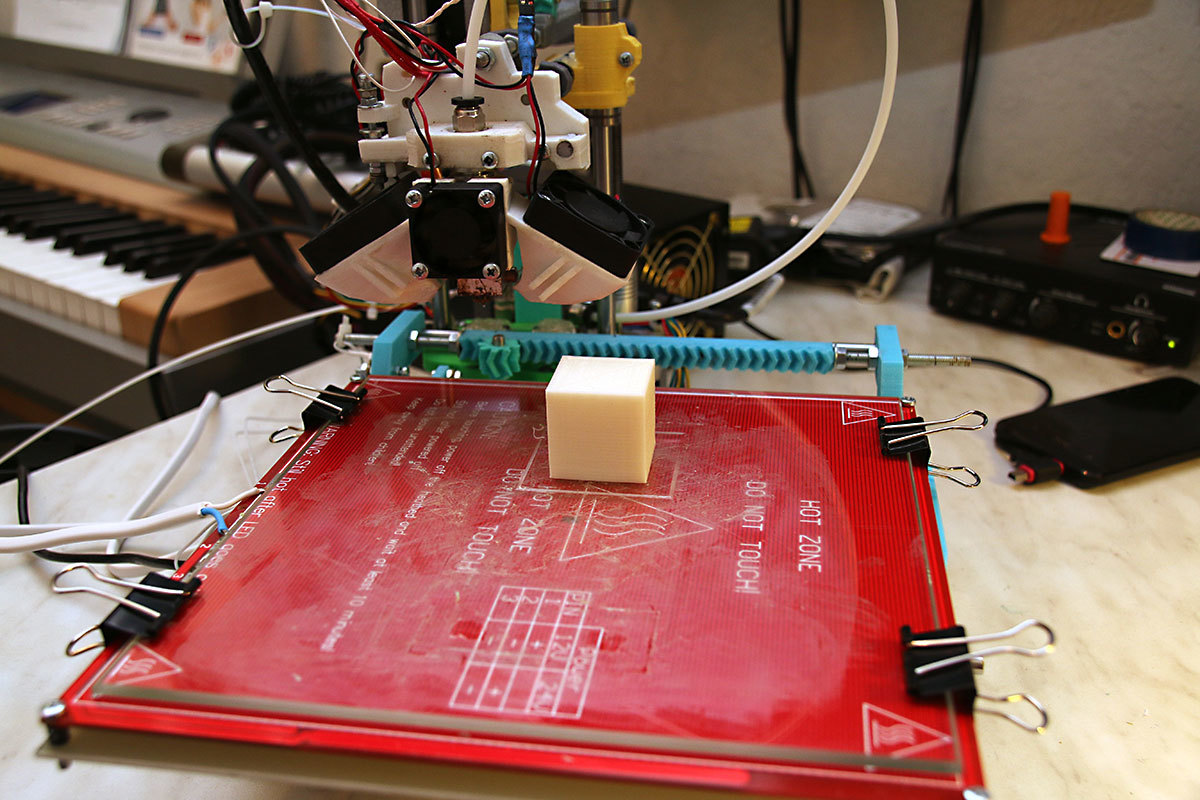

Стол представляет из себя бутерброд, сверху вниз: обычное стекло или зеркало 330 на 330мм, алюминиевый лист 330 на 330мм толщиной 3мм, силиконовая грелка 500Вт 220В 300мм, утеплитель.

Стол и на нем линейка 300 на 300 мм

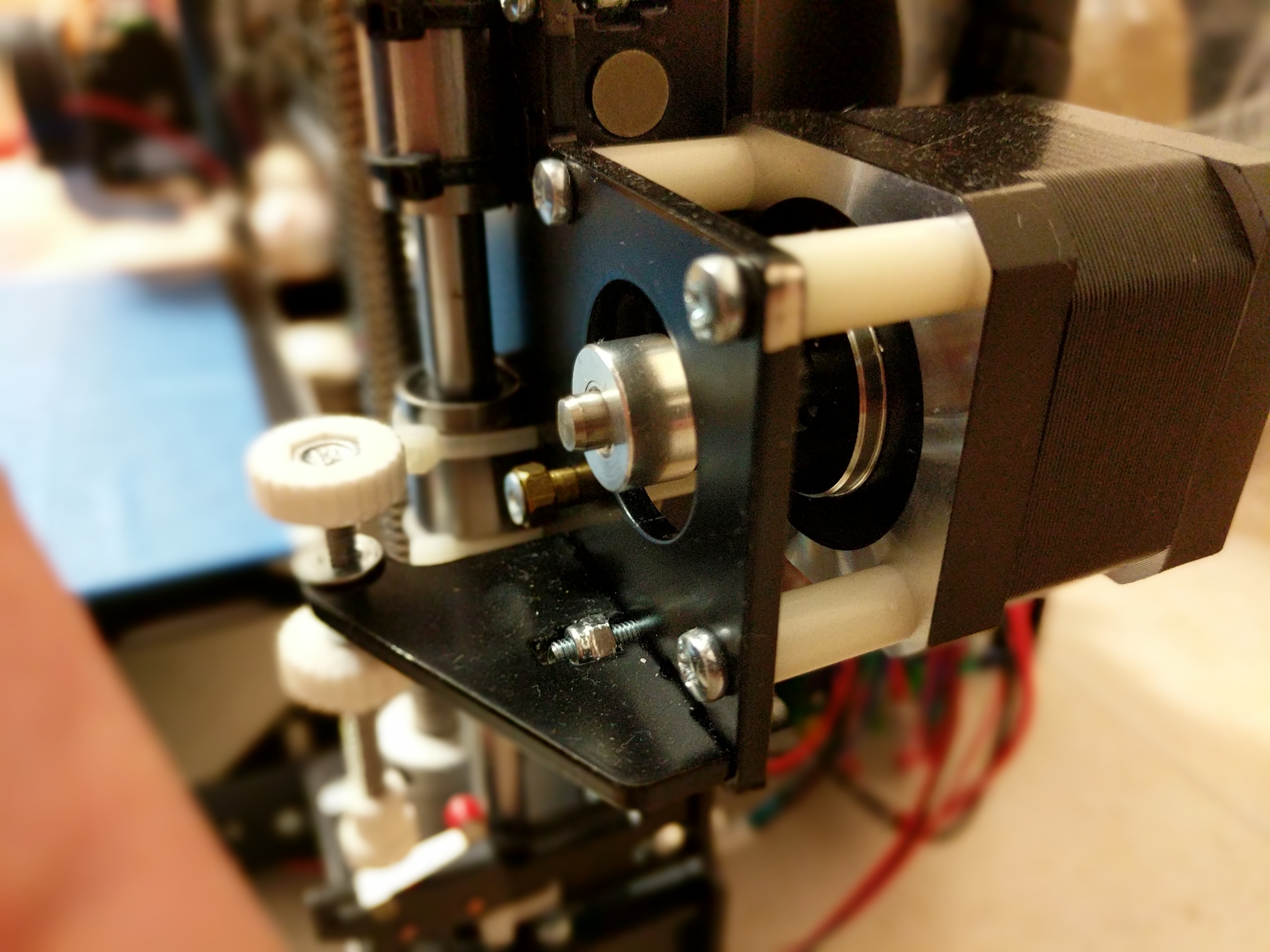

Самодельная Z-проба сделана из китайской микро сервомашинки, кусочка вала диаметром 3мм из старого CD-ROM (сколько их не разбирал во всех такие есть) и оптического концевика. Опциональны втулки под вал из жёлтого металла, которые я изготовил из отработанного сопла хотэнда в домашних условиях. Точность превзошла мои ожидания. Отчёт Marlin:

M48 Z-Probe Repeatability Test

Mean: 0.006875 Min: 0.006 Max: 0.012 Range: 0.006

Standard Deviation: 0.001875

Z-проба не съёмная, обычно располагается за хотэндом и смещена по Y на 8мм

Быстросъемные инструменты

Как и на других моих принтерах реализована система быстрой замены «головы». Актуально при использовании различных типов экструдеров под различные материалы, а так же других возможностей, например лазерной гравировки, изготовлении печатных плат и пр. Сейчас у меня в парке несколько боуден с разными типами сопла, директ, двойной боуден экструдер, UV лазер, крепление для дремеля и часики. Чуть позже напишу более подробное описание конструкции.

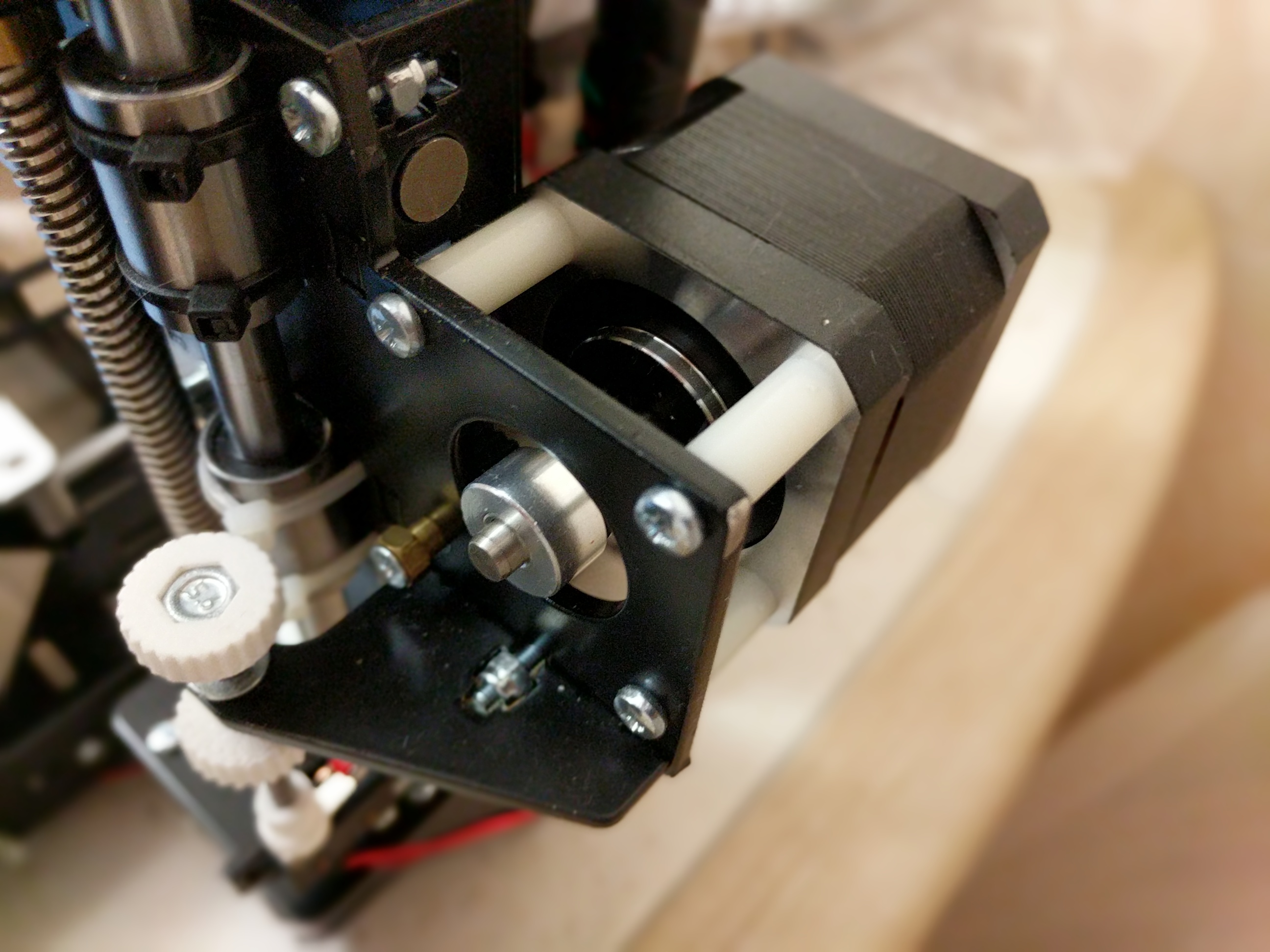

На раме плоскости XY располагается сразу два экструдера прямого привода, второй экструдер для печати двумя видами пластиков и задействован когда установлена «голова» с двумя хотэндами, так же моторы экструдеров служат противовесами моторам XY и тем самым балансируют раму плоскости XY. Сами экструдеры незатейливы, залог их бесперебойной работы — шестерня MK8 с очень малым диаметром.

Когда устанавливается «голова» с директ экструдером, оба боуден экструдера на раме остаются незадействованными. С шагового двигателя первого экструдера отключается кабель и подключается к шаговому двигателю директ экструдера, для этого кабель удлинён и облачен в гофру.

Автоматические калибровки

Реализована автоматическая трехточечная калибровка плоскости XY относительно плоскости стола. Производится автоматически после разогрева стола до рабочей температуры. Осуществляется замер расстояний от плоскости стола до плоскости XY в трех точках максимально близких к креплению ремней оси Z. После замера происходит корректировка плоскости на одном или двух приводах.

Для исключения огрехов поверхности стола и самой плоскости XY включён 16-ти точечный билинейный автоуровень.

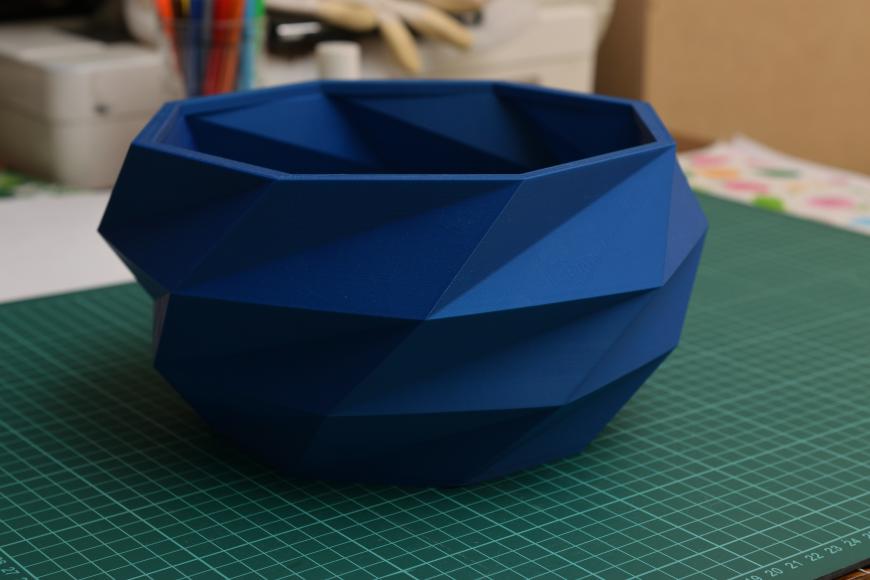

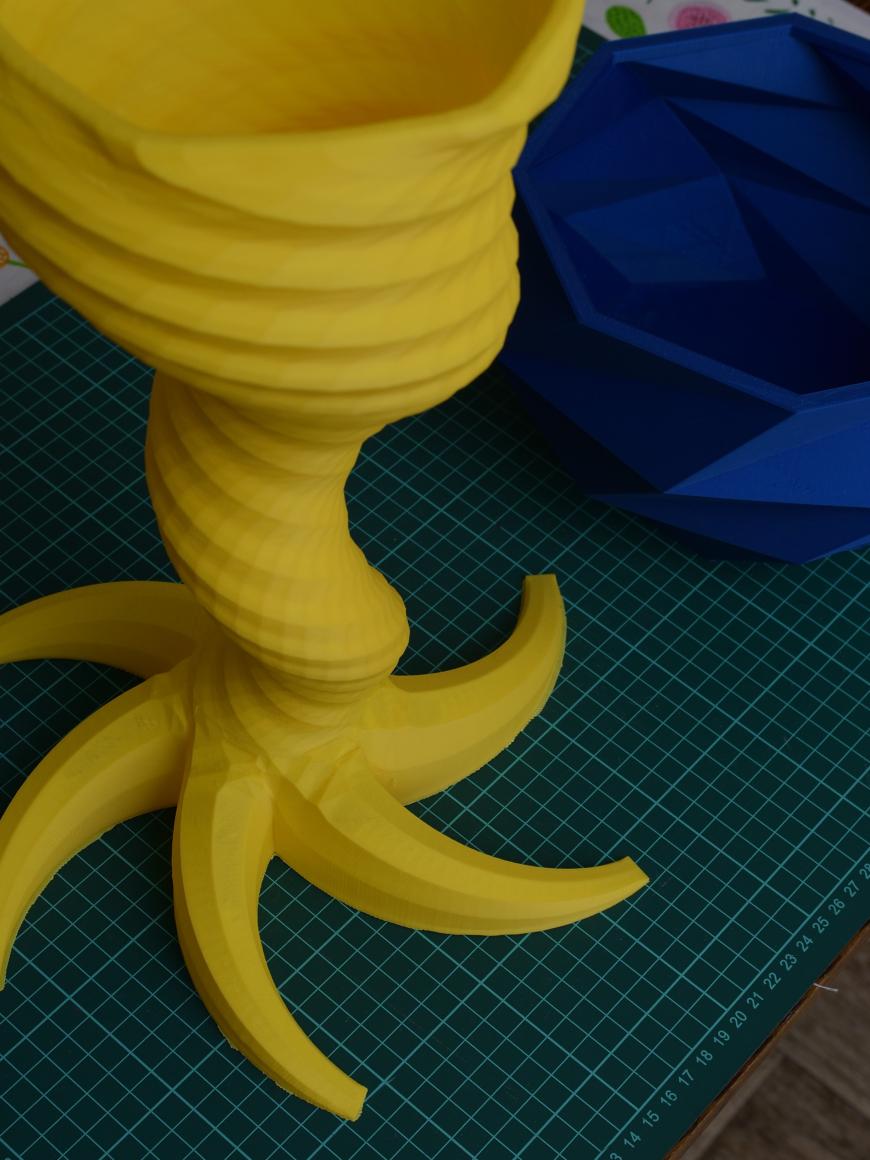

Примеры печати

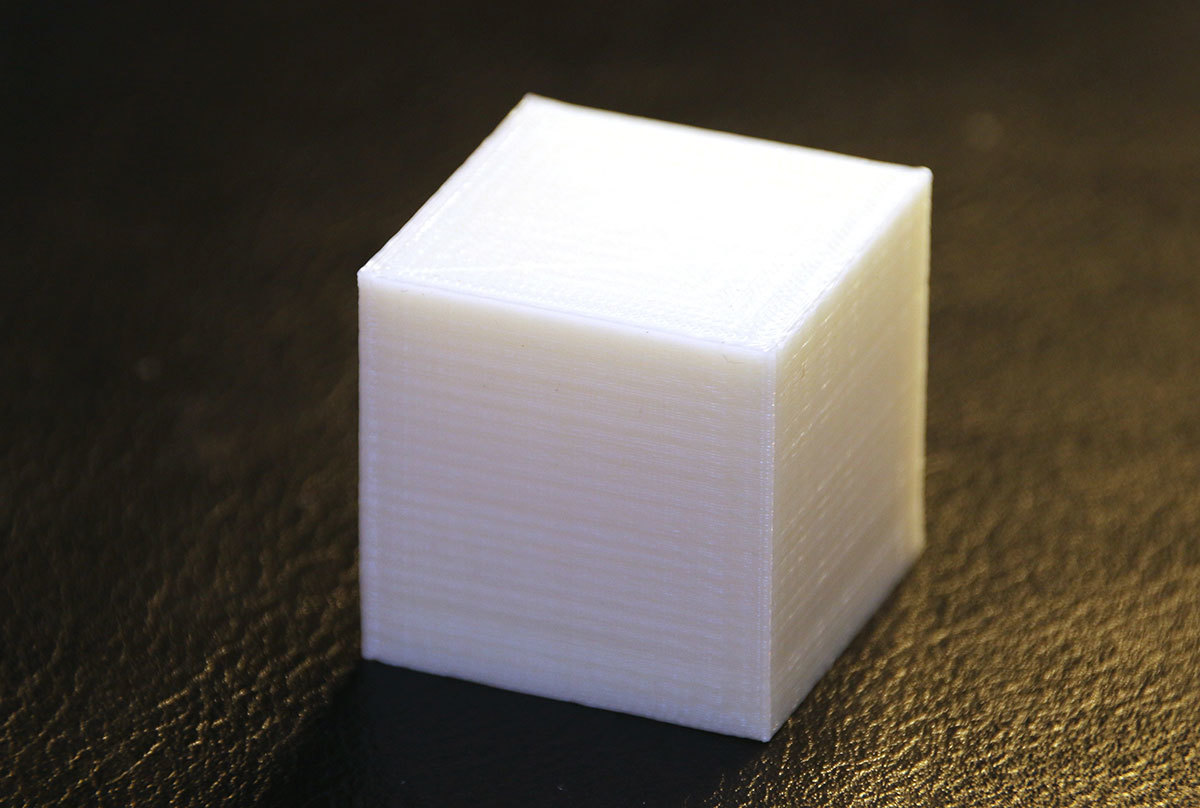

Стоит отметить, что практически весь принтер напечатан не в самом лучшем качестве на моей предыдущей поделке. Качество печати деталей принтера не имеет отношения к качеству деталей с которым этот принтер печатает.

К сожалению не располагаю качественным пластиком дорогих брендов, поэтому примеры печати на том, что имею. Все фото в большом разрешении, должны быть кликабельны и смотрибельны.

Подпишитесь на автора

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

О печатном столе 3D принтера, моём опыте и не только

Каждый охотник желает знать, где сидит фазан каждый владелец 3D принтера желает знать, как ему апнуть свой печатный стол. Именно об этом и пойдёт рассказ ниже.

Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

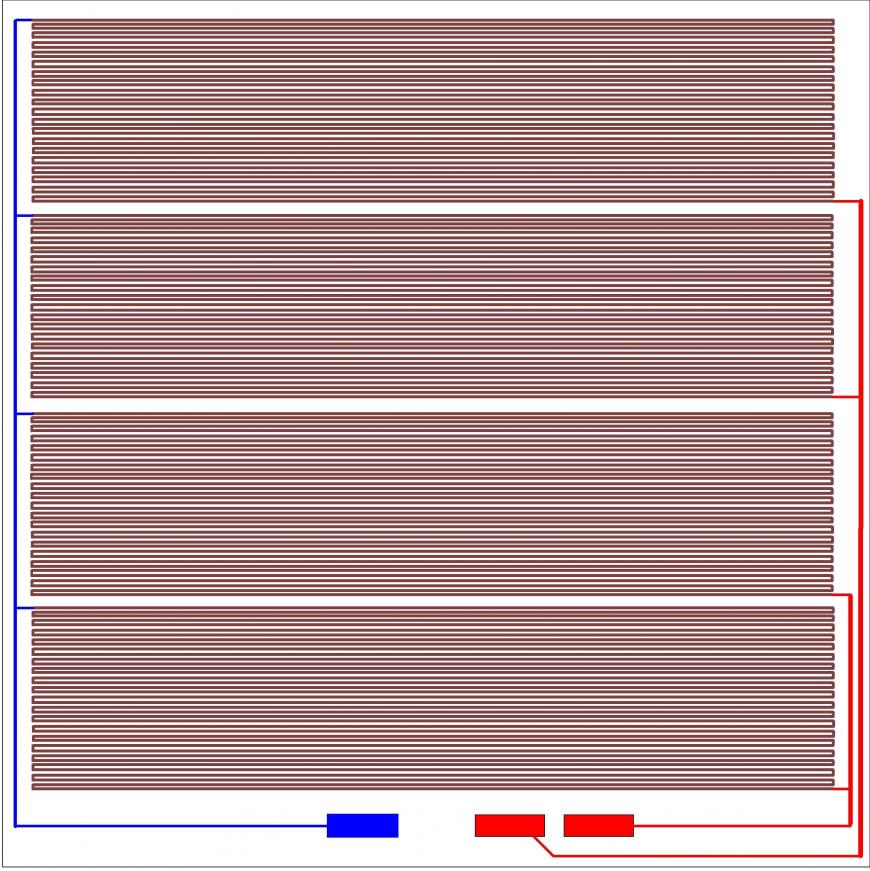

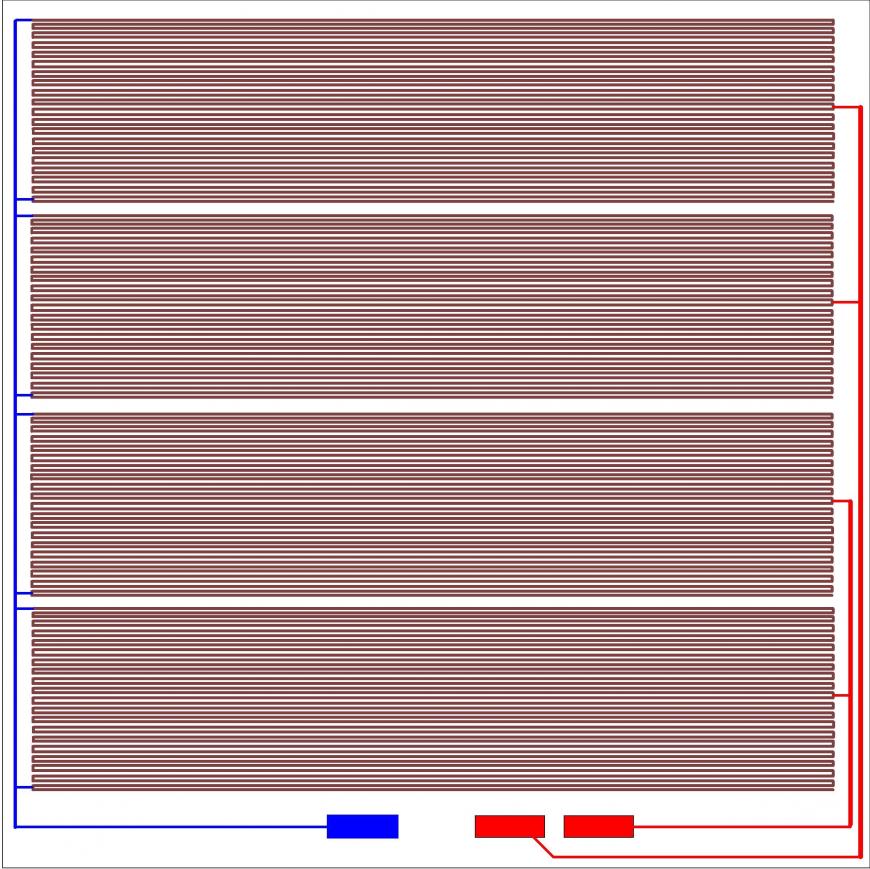

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

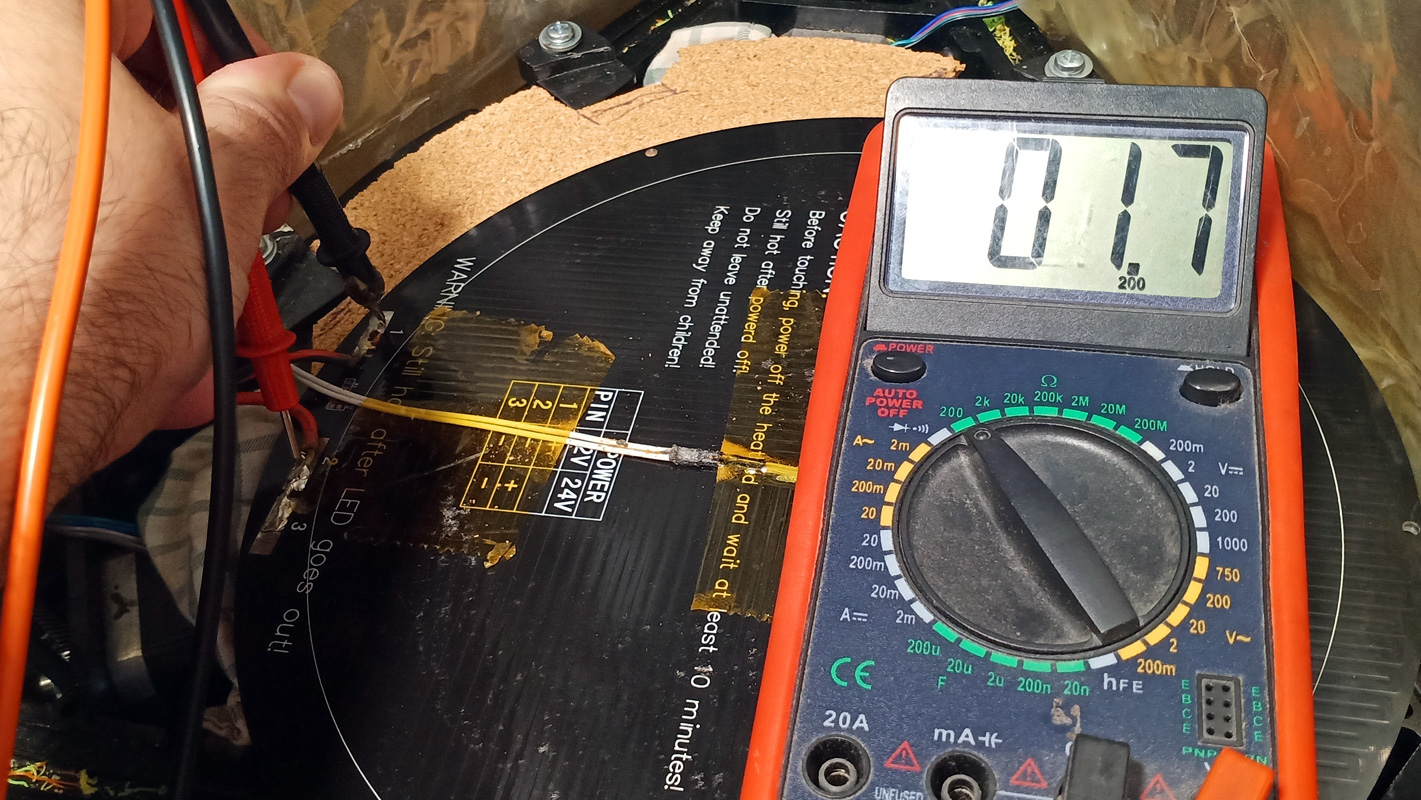

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

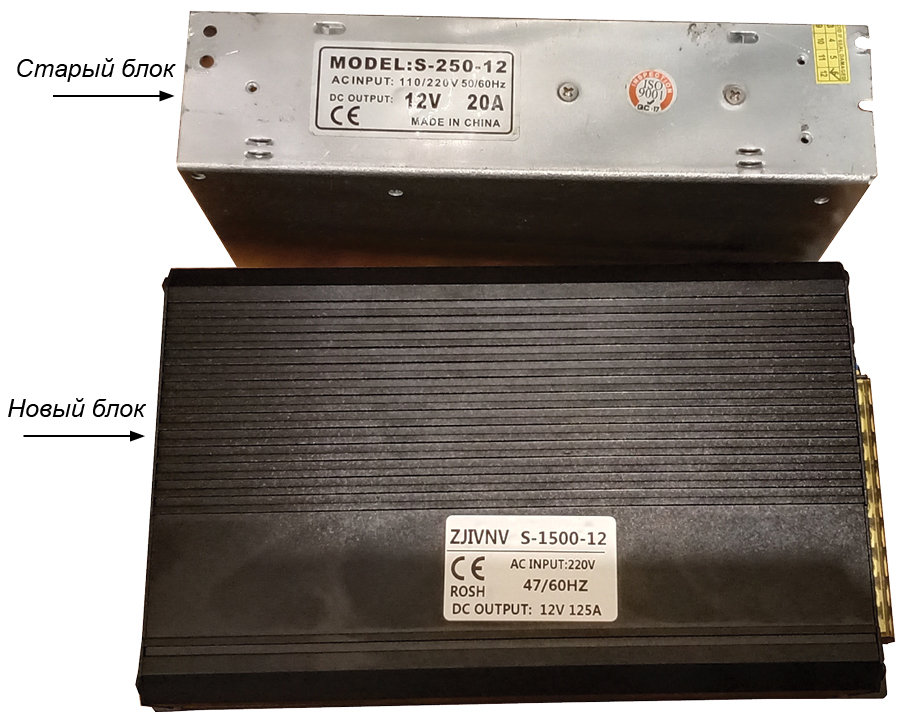

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если.

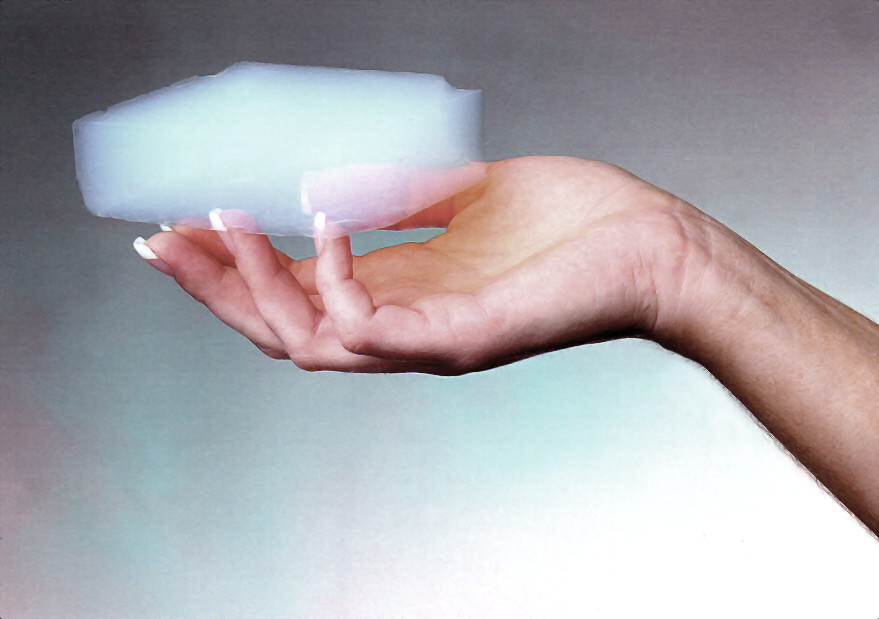

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

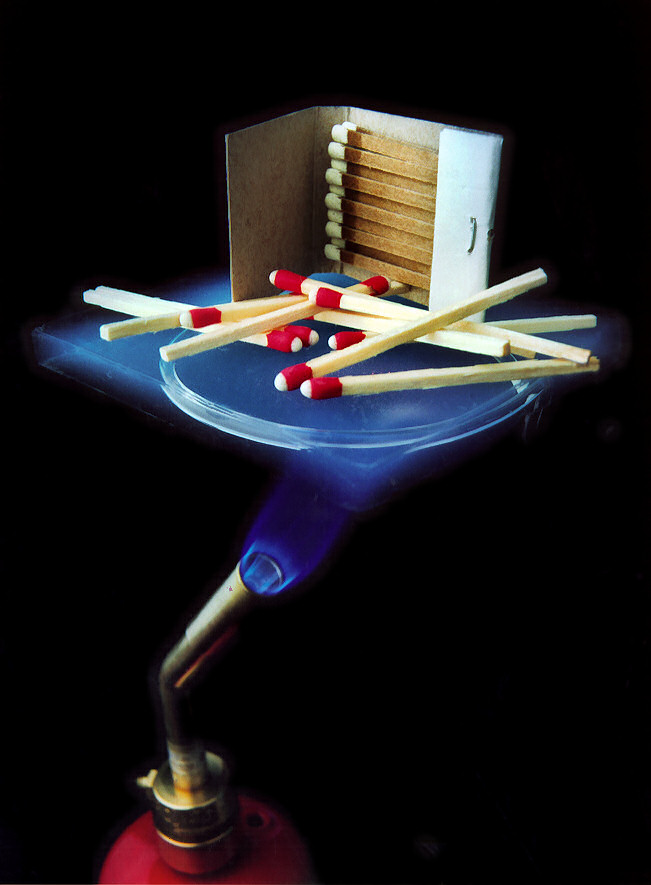

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

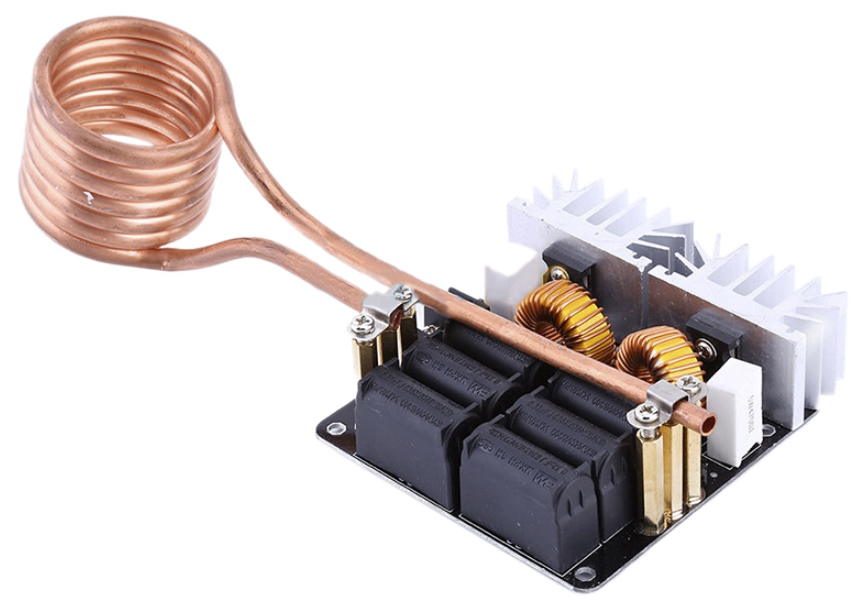

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

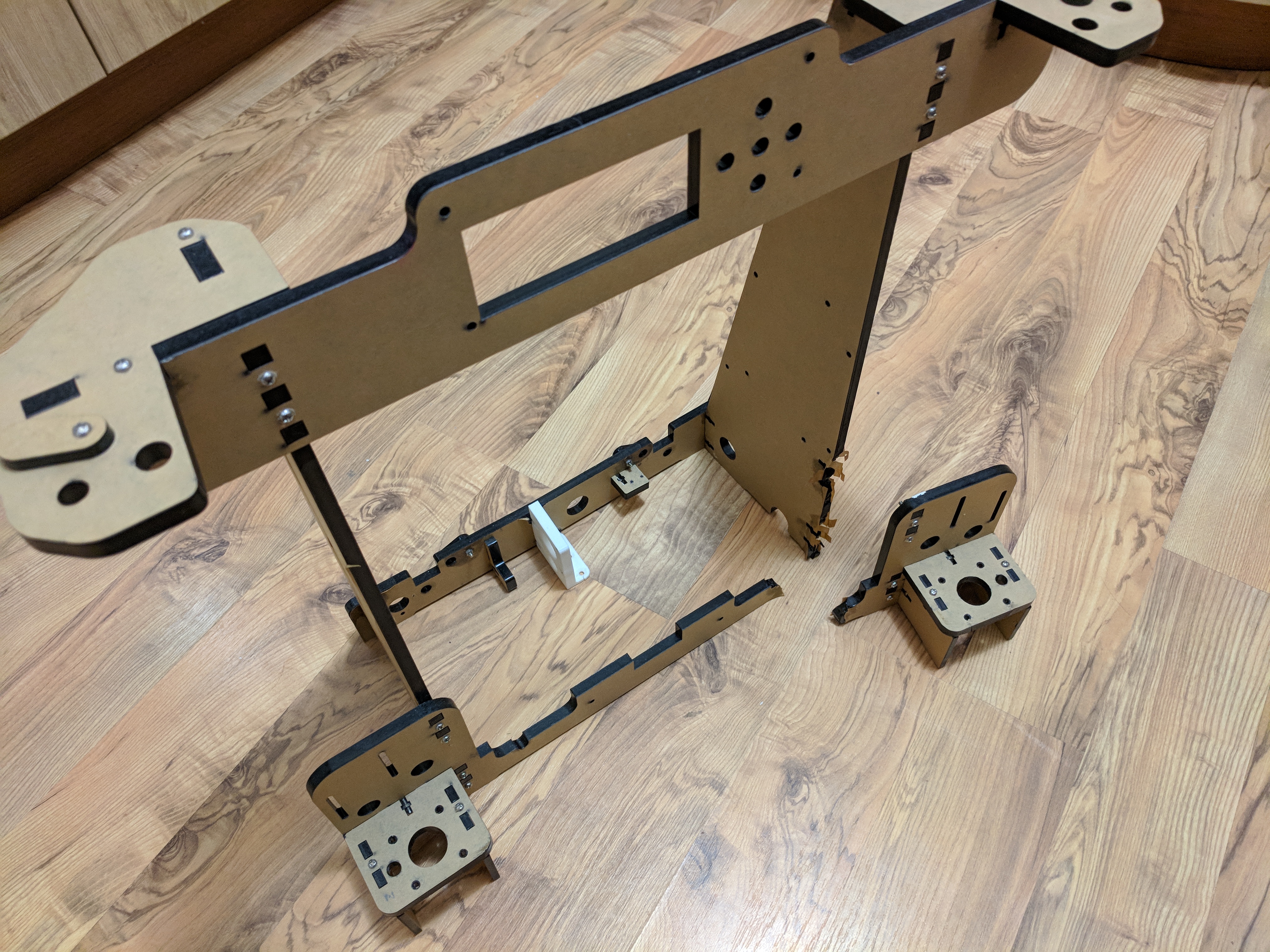

Стальная рама 3д принтера Anet A8

Несмотря на низкую цену, Anet A8, даже без доработок, позволяет печатать модели неплохого качества.

Но, нет пределов совершенству, владельцы добавляют натяжители ремней, меняют линейные подшипники и увеличивают жесткость рамы, фиксируя на листе дсп/фанеры и устанавливая распорки.

В этой статье я опишу нюансы с которыми я столкнулся в процессе переезда с акриловой рамы на стальную.

По советам знатоков из сети, я собирал свой Anet A8 используя фиксатор резьбы, синий, из ближайшего автомагазина. К сожалению состав фиксатора вступил в реакцию с акрилом и привел к возникновению трещин. Т.к. принтер я зафиксировал на листе ЛДСП, серьезных последствий это не вызвало. Тем не менее перфекционизм не давал мне покоя, и в какой то момент я не устоял и заказал стальной корпус/шасси/раму.

Комплектация

В комплекте приехала нарезанная, окрашенная листовая сталь отдаленно похожая на оригинальную акриловую и набор винтов, гаек, шайб.

Производитель корпуса считает что для модернизации нам надо докупить:

* Полированный вал длинной L=396 мм x 2шт (я выкрутился без этого, подробности далее)

* Линейный подшипник lm8uu x 4шт

* Зубчатый ремень GT2 — 1 метр x 1шт

* Подшипник 608zz x 2шт (например из спинера)

Я бы к этому добавил

* нейлоновые стяжки

* гайки «с гровером» самоконтрящиеся, отверстие 3mm

* пластиковая вставка крепления мотора оси Y

Сборка

Достаточно подробные инструкции есть на сайте производителя корпуса. Я же опишу те трудности с которыми столкнулся я лично.

Отверстия под гайки в стальной раме больше чем в акриловой, и в них без проблем помещаются самоконтрящиеся гайки. Так что фиксатор резьбы использовать не пришлось. Зато гайки с гровером имеют внешний размер меньше чем оригинальные и для затягивания мне пришлось придерживать их ключом коброй. Мне очень повезло что у меня были в наличии линейные и обычные подшипники, и также ремень. Но вот полированный вал для оси Y (стол принтера) из оригинального комплекта оказался короче на один сантиметр. Нарастил вал при помощи болтов M8, гаек и шайб (старый вал упирается в гайку), а выступающую часть что мешает перемещению стола сточил напильником.

В комплекте не было пластиковой вставки крепления мотора. В идеале ее надо-бы напечатать заранее. Я же использовал взамен вставки латунную стойку.

С концевиками тоже пришлось повозиться, согласно инструкции предполагается что они совмещены с небольшой платой и концевик оси Y должен располагаться на стойках. В моем же случае концевики шли без плат, для оси Y gпришлось повозиться. Обрезал старый держатель концевика и зафиксировал на винте M4.

Также концевик оси X в инструкции по сборке стального корпуса находится с права, хотя в акриловом он слева. Без изменения прошивки homing работать не будет. Я нарастил провод концевика и расположил его слева.

Общие впечатления

Основная цель достигнута, рама очень прочная. Жесткость более чем достаточная. Удобная «полка» для катушек с пластиком. Ось X хорошо сбалансирована, мотор привода смещен на другую сторону в противовес экструдеру. Линейные подшипники смещены максимально близко к вертикальным направляющим. Увеличена максимальная высота печати за счет снижения стола (линейные подшипники можно закрепить напрямую к столику не используя держатели подшипников). Люфт каретки экструдера практически «ушел».

Но не обошлось и без ложки дегтя.

Для меня проблема номер один — необходимость докупить дополнительные валы и подшипники (см. раздел комплектация). Из менее существенного, ремень оси X сползает с натяжителя вправо, мне пришлось городить конструкцию из шайб для борьбы с этим эффектом.

Нет натяжителя ремня оси х.

Если у вас нет Anet A8, то вместо связки Anet A8 + стальной корпус, лучше присмотреться к другим моделям сразу в металлическом корпусе.

Покупку стального шасси считаю обоснованным для тех владельцев Anet A8 которых не устраивает:

* жесткость конструции (в том числе после модификации)

* внешний вид / эстетическиая составляющая

* не пугает цена

2020-04-01 UPDATE:

Движок оси у стоит не правильно, надо его перевернуть. И концевик разместить с другой стороны. (Не напрягало, пользовался как есть.)

Можно поменять направление и параметры в marlin. У меня работают такие параметры (движок оси Y как надо, телом налево, концевик спереди).

Ускорения оси Y уменьшил во избежание пропусков на оси Y из-за кривизны валов. Заказал новые, жду.

(только измененные параметры)

3D принтер на рельсах своими руками: описания и кейсы

Выбор типа направляющих — один из принципиальных вопросов при самостоятельном изготовлении 3D принтера. Пары в кинематике принтера, такие как круглый линейный вал с подшипником и рельсовая направляющая с кареткой, имеют свои достоинства и недостатки. Так, схемы на круглых валах более распространены, из-за относительной простоты и дешевизны такого решения, но рельсовые направляющие обеспечивают заметно меньший прогиб, более точны, а значит способны обеспечивать заметно более высокую точность позиционирования, что особенно важно для 3D-печати.

В этом материале мы собрали несколько актуальных решений для использования рельсовых направляющих при строительстве 3d принтера своими руками.

3D-принтер с большой областью печати

Преимущества рельсовых направляющих наиболее заметны в по-настоящему больших принтерах, в которых перемещение по осям осуществляется на значительные расстояния. Возможность закрепить рельс по всей его длине (а не только в подвесах по крайним точкам) позволяет не потерять в точности позиционирования при больших областях печати.

Неплохой пример самодельного принтера на рельсах с большой областью печати — принтер BA3DP созданный Бобом Дарроу (Bob Darrow) и доступном на OpenBuild. Его работа не слишком хорошо документирована, но автор может предоставить свои чертежи 3d printer-а по запросу. Подробные чертежи 3d принтера для сборки своими руками выкладывает не так много самодельщиков. Тем не менее, его работа определенно заслуживает внимания, ведь благодаря использованию рельсовых направляющих и обеспечению дополнительной прочности рамы, ему удалось обеспечить высокую точность печати даже очень больших моделей.

Вот что пишет сам автор о своем 3D принтере:

Для точной 3D-печати главным требованием является жесткость рамы. Если она скручивается, изгибается или перемещается при изменении веса, приложенного к оси X с установленным экструдером, то вам никогда не удасться добиться должного уровня печати. Для укрепления рамы были разработаны специальные крепежные элементы (на фото - оранжевые), форма которых идеально совместима с используемым профилем.

В качестве рабочего стола использован лист закаленного стекла. Его конструкция первоначально включала дополнительный стальной лист, который использовался для точного позиционирования по вертикали с помощью датчика приближения и концевого выключателя, но оказалось, что проще проводить юстировку по девяти точкам с помощью только выключателей и вносить правки в настройки ПО. Также, в одном из первоначальных вариантов конструкции вместо стола была использована толстая плита из алюминия (1,4 дюйма), но ее вес оказался слишком большим для шагового двигателя и приводил к пропуску шагов.

Хотэнд этого 3d принтера на рельсах, построенного своими руками также заслуживает отдельного внимания. Он работает сразу с двумя филаментами, которые подаются двумя отдельными приводами, закрепленными на раме. Головка же перемещается по рельсовой направляющей, которая обеспечивает практически полное отсутствие прогибов.

Видео сборки аналогичного по размерам 3D принтера на рельсах с большой областью печати

И еще больше

В больших проектах, где используются большие экструдеры на длинных осях не обойтись без использования рельсовых направляющих. В следующем проекте автор строит 3D-принтер с рабочим пространством общим объемом в один кубический метр и планирует использовать гранулированный пластик и пеллетный экструдер) для печати.

Проект Питера Стонехема (Peter Stoneham) Double H-Bot на основе Openbuilds 2040 v-slot пока еще не завершен, но уже содержит ряд моделей, которые можно использовать для постройки своей версии 3d принтера своими руками.

По словам автора, целью проекта является создание простого, относительно доступного (ценой менее $1000) и относительно компактного 3D-принтера с рабочим объемом 1 м3. В качестве исходного сырья планируется использовать гранулированный пластик в смеси с измельченной пластмассой, пригодной для вторичной переработки.

Основная конфигурация H-belt? но в отличие от подобных конструкций, на каждой оси будет работать сразу два двигателя — это поможет снизить вероятность вибраций на основной балке, позволит уменьшить длину приводных ремней и уменьшить размер используемых двигателей ( до NEMA17). Кроме того, такое расположение позволяет снизить скручивающие нагрузки,, действующие на раму. используемое решение оптимально подходит для больших принтеров, ведь длина ремней составляет более 7,2 м.

Предполагается возможность использовать сопла разного диаметра от 0,8 до 2,5 мм. Что же касается профилей, то после долгих экспериментов и расчетов было решено остановиться на профиле 2040 для всех элементов конструкции.

Перемещения по оси Z также осуществляются через ременный привод двумя шаговыми двигателями с планетарными редукторами. Общие внешние размеры — X=1200мм Y=1300 Z=1380, а полезный внутренний объем; x=1000 мм y=1050 z=1100

Видео аналогичного по размерам принтера в процессе работы:

Delta на рельсах

Delta-компоновка имеет свои преимущества, позволяя печатать высокие модели, при этом сам принтер остается достаточно компактным. Использование рельсовых направляющих позволяет обеспечить необходимую плавность и равномерность движения по осям, к наличию которой особенно чувствительны устройства с подобной компоновкой.

Автор этого проекта Геральд Клейн (Gerald Klein) построил 3d принтер на рельсах своими руками высотой 1 метр и диаметром основания рабочей поверхности 30 см.

В основе конструкции три метровых отрезка линейных рельсовых направляющих C-Beam. Перемещение печатающей головки осуществляется через ременный привод от трех шаговых двигателей. Основа рабочего стола и верхней части принтера — алюминиевые пластины толщиной полдюйма. Автор особенно подчеркивает, что при такой компоновке особенно важна их идеальная плоскость. В предложенном им варианте пластина получена водной резкой.

Чтобы построить такой 3d принтер своими руками нужны чертежи, которые вы сможете найти по этой ссылке. Кроме того, там же размещена информация об использованных в проекте деталях.

Double D-Bot на рельсах

Рельсовые направляющие разумно использовать только там, где они обеспечат высокую точность. Иными словами перемещение стола вверх и вниз можно организовать с помощью винтовых направляющих, используя рельсы только на X и Y осях.

Проект именно такого 3D принтера (название автора - Double D-Bot 400mm x 400mm x 600mm) создан на openbuilds пользователем Troy Proffitt. На момент написания статьи он еще не завершен, но по имеющимся фотографиям уже можно получить представление о том, как будут использоваться рельсовые и винтовые направляющие.

Рельсы Vslot вместе с C-Beam

В этом проекте 3D-принтера использованы два типа рельсовых направляющих. Vslot обеспечивает перемещение только для оси X, а две других работают на C-Beam. Автор проекта — mytechno3d.

Помимо вариаций с использованием рельсовых направляющих, этот проект отличает наличие водяного охлаждения для хотэнда, а значит на нем можно печататть высокотемпературными пластиками, например - нейлоном.. В описании автор приводит только спецификацию проекта и несколько чертежей деталей, которые были разработаны чтобы сделать этот 3d принтер своими руками.

Вот краткие характеристики:

- Питание: 24V

- Плата управления: Smoothieboard

- Водоохлаждаемый экструдер : Duyzend

- Рабочая поверхность: Боросиликат 400x380 или алюминиевая пластина

- Подогрев: 24 V

- Оси Z и Y: C-BEAM

- Ось X : 2040 рельсовая направляющая Vslot

- Охлаждение: старая система охлаждения воды для ПК Thermaltake

Вот видео работы этого принтера:

D-Bot Core-XY на рельсах

Вариант постройки с 3D принтера своими руками, предложенный пользователем spauda01 сервиса Thingiverse, подразумевает использование рельсовых направляющих на всех осях, кроме подъема стола: для него используются винтовые. Но поскольку в вертикальном направлении колебания не столь велики, решение вполне имеет право на существование.

Для этого 3d принтера своими руками доступны чертежи, спецификации и даже видео с процессом сборки и настройки. Сам проект представляет собой значительно измененный Core-XY C-Bot с несколько увеличенным в высоту доступным объемом печати (300мм x 200мм x 325мм) и использованием более простых и доступных версий комплектующих. В результате итоговая стоимость проекта оценивается автором примерно в $200, что очень даже неплохо для 3D принтера на рельсовых направляющих.

Ниже вы можете увидеть процесс постройки принтера и печати на нем.

Полный плейлист видео постройки принтера можно смотреть здесь.

Плейлист процесса печати демо-моделей здесь.

Модификация принтера на круглых валах

Готовые принтеры на круглых валах заметно дешевле, чем их аналоги на рельсовых направляющих, но далеко не всегда покупатели более дешевых устройств оказываются удовлетворены результатом печати. Что же, практически всегда есть альтернатива: можно модернизировать свой принтер. Один из вариантов предлагает пользователь Thingiverse с ником Blv. В его распоряжении был принтер Anet A8 (решение актуально и для AM8, а также клонов Prusa I3).

В пояснении к проекту Blv говорит о преимуществах чуть более дорогих, но обеспечивают значительно более высокую точность линейных рельсовых направляющих. Кроме того, их использование позволяет несколько расширить область печати для принтера и получать заметно более высокие результаты на большой скорости печати. .Автор предлагает заменить на рельсы привод стола и ось Y, снабдив весь процесс подробнейшими инструкциями,спецификациями и CAD-моделями необходимых деталей, которые вполне можно распечатать на принтере до его модификации. Вам останется только следовать инструкции, чтобы получить более совершенную и качественную версию бюджетного 3D принтера.

Voron: Сборка 3D принтера по инструкции

Но самое главное — пользователям доступен конфигуратор. Нужно просто выбрать тип профиля, линейные размеры и получить полностью актуальную спецификацию деталей - до последнего винтика. Также, на сайте представлена подробнейшая инструкция по сборке (каждый этап максимально визуализирован), поэтому собрать 3d принтер Voron не сложнее, чем кухонный шкаф. Если хотите больше подробностей, то подробную спецификацию с вариантами замен можно найти здесь.

Для тех, кто предпочитает идти до конца и сделать 3d принтер полностью своими руками, а не из покупных деталей, на сайте есть раздел, посвященный экструдеру. Там можно найти чертежи и подробную инструкцию по сборке собственной версии хотэнда.

Читайте также: