Пружины для стола 3д принтера

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Доброго времени суток, комрады!

Если Вы, как и я, в 2019 года озадачивались выбором первого 3D принтера, то ни разу не встретить упоминания про Ender 3 Вы просто не могли. На каждом углу пишут и рассказывают о том, что это лучший 3D принтер в категории до $200 и наверное лучший вариант для знакомства с 3D печатью для новичка. Так же часто можно встретить тезисы о том что Ender 3 позволяет получить качество печати сравнимое с куда более дорогими принтерами.

Рассуждать на тему лучший ли это принтер до $200 я не стану, рынок таких принтеров большой, а пользоваться мне довелось только одним. Так что оставим это утверждение на совести блогеров которые его внушают массам.

Насчет того что Ender 3 — это лучший принтер для новичка, тут у меня есть кое какие соображения. Но все эти претензии они на самом деле не к принтеру, а к обзорщикам.

Про качество печати я хотел бы рассказать на примере своего знакомства с этим принтером.

Первая печать.

Насмотревшись в ютюбе гайдов и руководств я собрал принтер :) По другим гайдам и руководствам подготовил первую модель к печати (на фиг мне эти кубики, я принтер покупал печатать нужные штуки!) и запустил печать.

После просмотра большого количества обзоров (в том числе и зарубежных), я жаждал увидеть обещанное высокое качество печати на приличных для данной кинематики скоростях (80 мм/с).

Но, меня ждало разочарование. Напечатать мне вообще ничего не удалось т.к. первый слой просто не прилип к столу. Ну, не беда — начинаем курить гайды по адгезии.

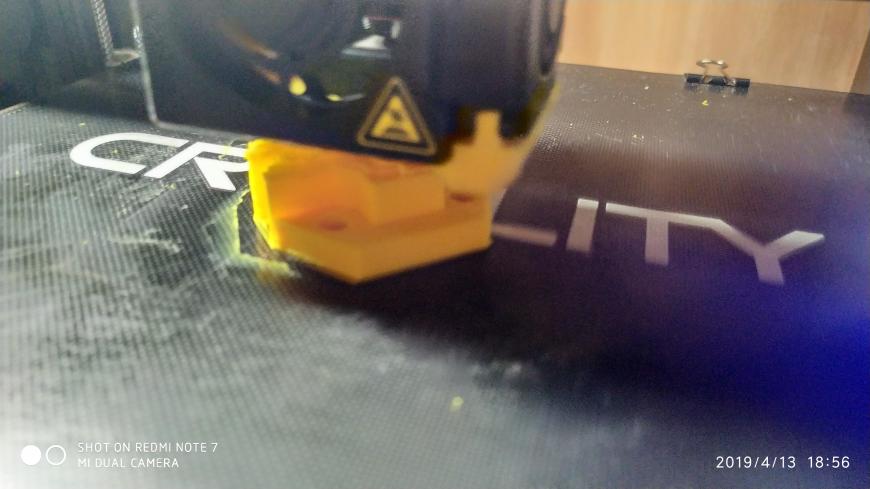

Стол по новой откалиброван, намазан клеем-карандашом, тип прилипания к столу «кайма». Результат печати из коробки, ну он есть. Принтер действительно печатает, кубик почти сносно получился.

Пробуем печатать что-то полезное (направляющую для филамента) — часть модели не липнет к столу, на выходе брак. Пробую ту же модель с каймой — первый слой косячный, но печать не запорол и кое как направляющая напечаталась.

Кстати, крайне не рекомендую эту направляющую, как и вообще расположение катушки сверху. Во первых, килограмм плохо закрепленного груза на макушке принтера не сильно добавляет конструкции устойчивости. Во вторых, пруток в фидер подается все равно под острым углом и со временем пропиливает в пластике фидера канавку. Лучше расположить катушку сбоку

Печатать на подложке мне крайне не хотелось т.к. принтер же должен печатать отлично, значит я что-то делаю не так. Меняем базовое покрытие стола на комплектное стекло, по новой калибруем стол, брызгаем его специально заказанным клеем для 3D печати — результат не особо поменялся. Детали имеющие достаточно большую плоскость соприкосновения со столом печатаются нормально. Остальное частично либо полностью от стола отклеивается и идет в брак.

Коллективный разум интернета наводит на мысль проверить стол на кривизну. Да, в той или иной степени все столы кривые. А то что стол нагревается — данный эффект только усугубляет. Но стекло не должно деформироваться, по крайней мере настолько заметно…

В общем стол и правда оказался весьма кривым. Под нагревом его вело еще сильнее и стекло прихваченное к столу канцелярскими зажимами тоже вело что, давало яму в середине.

Да, авто уровень или как минимум Mesh Bed Leveling безусловно спасли бы, но для этого нужно прошить принтер на чистый марлин, а программатора под руками нет и мы как бы новичок.

Перестановка точек крепления стекла к столу, замена стекла на зеркало все это не давало ни какого серьезного улучшения. Мучился я до тех пор, пока не наткнулся на рекомендацию подложить под те места где есть яма кусочки фольги. Количество кусочков подбирается по месту и зависит от кривизны стола.

После месяца танцев с бубном в попытках заставить принтер печатать хорошо, получаем отличное печати:

Все это время кроме кубиков почти ничего не печатал. Не сказал бы что супер, расстройство и уныние.

Помог случай, в одном из чатов по 3D печати мне довелось познакомиться с человеком заметно более опытным. И с его помощью, удалось довести принтер до того качества печати которое меня уже вполне устраивает.

путь к успеху

3. Замена пружин стола на пружины от CR-10. (теперь стол отлично держит калибровку и калибровать стало заметно легче)

4. Замена штатных фитингов. (родные адово люфтили, что сводило на нет все попытки настроить ретракты, особенно на PET-G. Нам нужны: PC4-M6 и PC4-01)

5. Прошивка платы принтера на свежую версию марлина. В официальном репозитории уже есть готовые конфиги под Ender. Но на плате нет бутлоадера, по этому сначала нужно его залить на плату. Для этого нужен программатор. Я делал по этому гайду.

Очень рекомендую включить защиты от перегрева (строки 480 и 481 файла Configuration.h):

upd. в свежих ревизиях принтера говорят бутлоадер уже есть, но это не точно

6. Калибровка подачи пластика. Общая логика процесса и пропорция для вычисления шагов на мм для двигателя екструдера есть тут.

8. Удаление старого профиля в слайсере, который был сделан на основе видео гайдов из ютюба.

9. Подбор значений для ускорений, рвыков и скоростей печати. По сути, все ставил на минимум и наращивал до тех пор пока меня устраивало качество.

Сейчас принтер печатает так

Некоторые проблемы еще остаются (если уже придираться), но это заметно лучше чем «из коробки». Для моих нужд, такого качества печати хватает вполне.

Могу ли я рекомендовать этот принтер? Да, могу. Он способен вполне достойно печатать и стоит достаточно не дорого. Но ожидать от него отличного качества печати «из коробки» не стоит. По моему скромному мнению, такое понятие как 3D принтер для новичка, это нечто не имеющее отношения к реальности. В любом случае для того чтобы напечатать что ни будь кроме тестового gcod'а лежащего на комплектной флешке, необходимо достаточно подробно погрузиться в тему 3D печати.

Как минимум нужно научиться калибровать принтер и пользоваться слайсером для подготовки модели к печати. А еще, в случае с Ender 3, не плохо бы правильно его собрать, иначе фокус вообще не получится. В общем придется приложить руки и голову, тогда результат будет радовать. Но даже в этом случае, ограничения кинематики ни кто не отменял, в случае с Ендером печатать можно или быстро или хорошо.

На этом все, спасибо за внимание.

Как я втулки в 3D-печатной форме отливал для замены пружин стола Anycubic I3 Mega S

Статья относится к принтерам:

С вами ЕРМАК и… литьё силикона в 3D печатную форму.

Как обычно, для тех кто больше любит смотреть нежели читать, оставляю ссылку на видео.

Появилось у меня недавно желание переустановить стол своего принтера с пружин на силиконовые втулки.

Полазил на AliExpress. Насмотрел вот такие. Вроде и цена не высокая, в районе одного доллара, с доставкой будет два. Но нынешнее время доставки с этим коронавирусом просто убивает. Ждать 2-3 месяца что бы потом ничего не получить – это слишком.

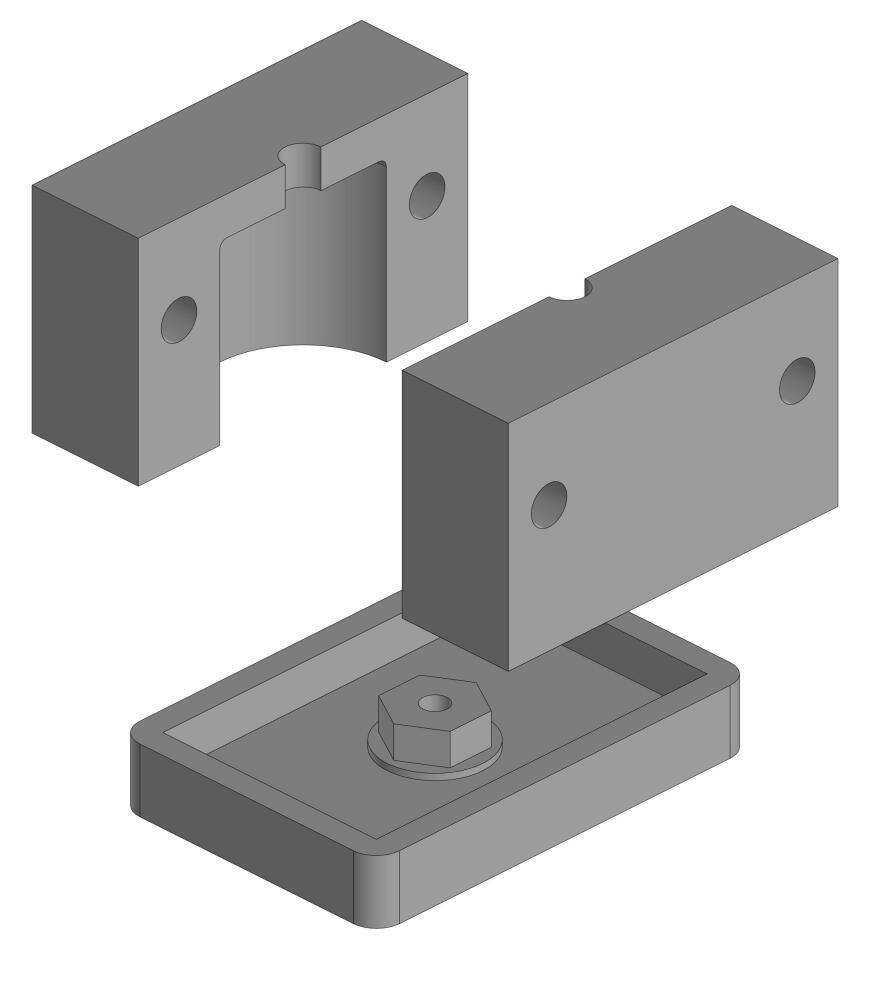

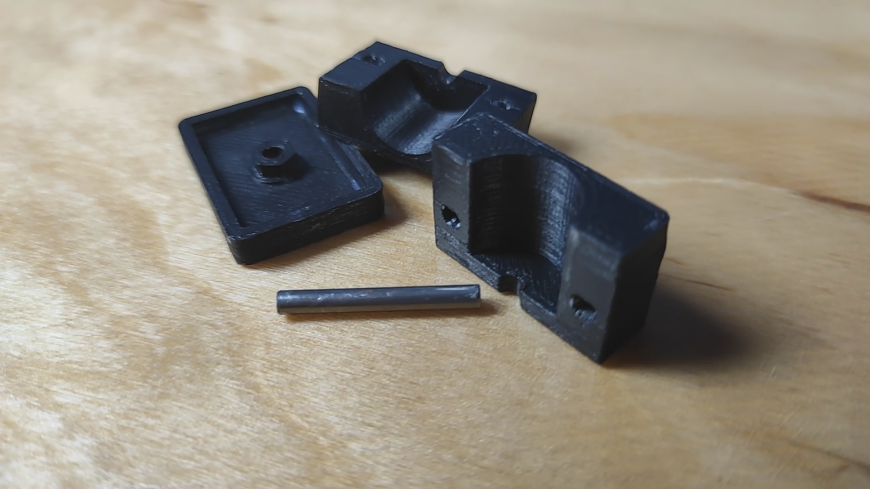

Решил, для начала, попробовать отлить втулки самостоятельно. Для чего за пол часика с двумя чаепитиями смоделировал вот такую простецкую форму. Во втулке сразу будут проливаться отверстия для шайбы и гайки.

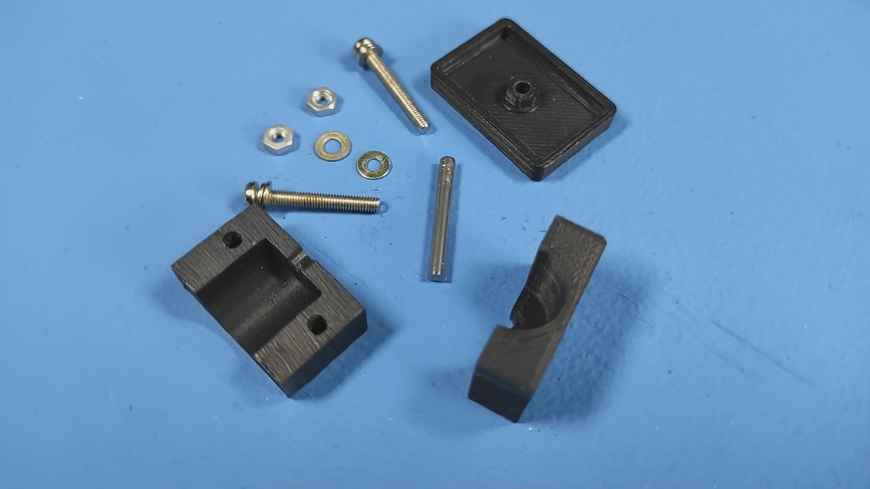

После печати имеем вот такой набор деталей. Две половинки формы, крышка, два комплекта винтов М3 с шайбами и гайками, и полированный пруток диаметром 3 мм.

Для того, что бы силикон намертво не приклеился к форме её надо обработать. Самое простое – это приготовить обычный мыльный раствор. Для чего строгаю и заливаю водой обычное хозяйственное мыло. Хорошенько его размешиваю. И купаю все детали в этом растворе. После чего, не протирая, даю им высохнуть.

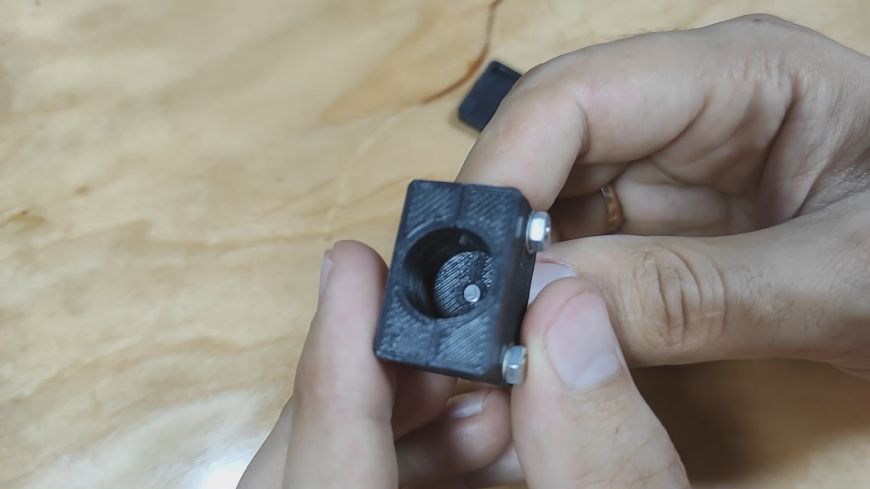

Собираю две половинки формы при помощи винтов и гаек. Устанавливаю полированный пруток в отверстие снизу, но не задвигаю его до конца.

Форму наполняю красным высокотемпературным силиконом. После этого закрываю её крышкой и продавливаю пруток до тех пор, пока он не выйдет со стороны крышки. Таким образом формируется отверстие для будущего крепёжного винта стола и одновременно уплотняется силикон в форме. Верхнюю крышку просто сжимаю прищепками.

Через сутки прищепки снимаю, а пруток извлекаю из формы. Тем самым даю воздуху доступ к силикону, иначе он будет сохнуть слишком долго в герметичной форме.

Спустя ещё сутки окончательно извлекаю получившуюся втулку из формы.

Итого на изготовление четырёх втулок у меня ушло 8 дней, при учёте наличия только одной формы. Что касается затрат, то я даже не знаю как их сосчитать.

Пара десятков грамм пластика, час печати и тюбик силикона за 2 доллара из которых использовано максимум пятидесятая часть.

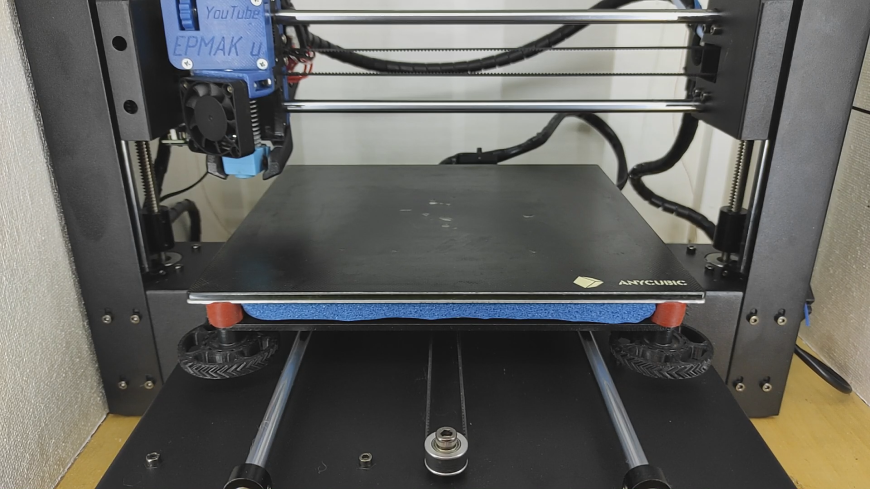

А теперь момент истины, устанавливаю втулки вместо пружин.

Лично я остался доволен и результатом и полученным опытом, а вы пишите в комментариях стоит ли оно того и какое ещё применение вы видите для данного способа литья силикона.

Всем спасибо за просмотр, всем пока.

Подпишитесь на автора

Пружины для горячего стола 3D принтера Creality Ender 3

Приветствую! Небольшой обзор нужных штук для всех владельцев принтера Ender 3. Штатные пружины никакие. Мягкие, не держат откалиброванный стол. Менять строго обязательно. Благо цена вопроса 1 доллар. Подробности под катом

Пришли в пупырке. 5 штук. Высота 25 мм, внешний диаметр 8 мм, внутренний 4 мм.

Можно еще выбрать 8*20 и 10 * 25

Ну что ж, будем менять

Для большей жесткости стола я навинтил гаек с шайбами

Теперь их можно снять

Когда я поставил стекло, пришлось временно приподнять концевик оси Z.

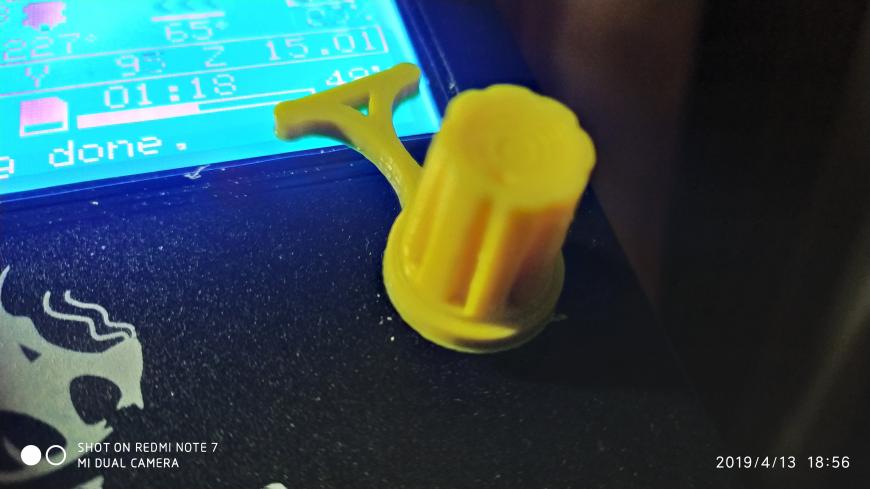

После я распечатал вот такую приблуду

Надевается на Y пластину оси X (эта пластина и жмет микрик при опускании). Разбирать ничего не надо, просто защелкиваем.

Что в итоге: стол калибруется четко, пружины держат отлично. Одним геморроем меньше.

3Д печать. Часть 3. Модификации..

Всем привет! Вот и закончились праздники, снова нужно рано вставать… ах да, 3д печать. Аккурат под елку мне подвезли грелку(80 дней доставки) и блок питания(15 дней доставки), так что проснувшись после празднований понял, что пора бы все собрать, 4 января как-никак. Причем было решено довести до ума все сразу, забыть о видео, т.к. часовой ролик не каждый захочет смотреть(да и я не хотел столько монтировать) и накидать все текстом + картинками, может будет пару гифок. В обзоре будет апгрейд стола, обещанная переделка под боуден, пример нестандартного использования принтера(рисовалка), модификация охлаждения и несколько украшалок.

Предыдущие посты по теме:

3Д печать. Часть 1. Мануал по программе.

3Д печать. Часть 2. Первый запуск.

Постараюсь написать максимально компактно, надеюсь получится не слишком сумбурно.

Начнем с самого необходимого на мой взгляд.

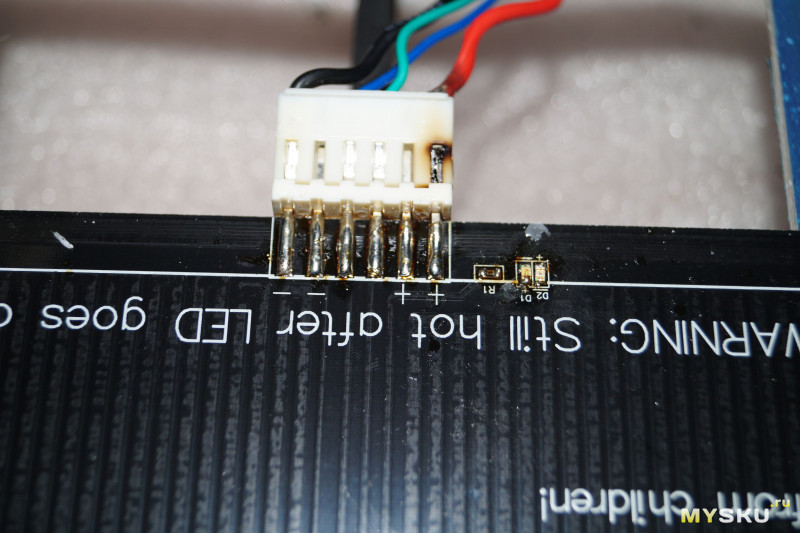

Есть у ряда моделей такая «болячка» — выгорают контакты подогрева, 10 Ампер то не шутки.

После потери нормального соединения и постоянных перепадов напряжения в цепи, выходит из строя и блок питания.

Есть 2 пути решения:

1. Срезать коннектор и припаять провода к грелке.

Цена вопроса: 0$.

2. Купить:

Силиконовую грелку на 220В, 200Вт.

Твердотельное реле брал с запасом на 40А.

Цена вопроса: 15$.

В последнем случае разгружаем блок по полной, с этой сборкой максимальный ток упадет с 17 до 7 Ампер. Учитывая, что БП всего на 20, а амперы еще и китайские, считаю данную модификацию крайне необходимой.

Бонусом получаем нагрев до 80(PLA, SBS) за 2 минуты и до 105 градусов(ABS) за 5 минут, к тому же грелка позволяет лучше удерживать тепло.

Заодно рассмотрим действительно неплохое универсальное адгезивное стекло.

Грелку можно приклеить не разбирая площадку, просто снять пленку, просунуть между двумя планками и прижать по всему периметру.

Но для удобства и избежания косяков лучше все же разобрать.

Клеится хорошо, забегая вперед, не отлипла за неделю активного использования на 105 градусах.

Твердотельное реле решил прикрутить над блоком питания, там много места и провода как раз дотягиваются с небольшим запасом.

Схема подключения проще некуда — оставляем два средних провода стандартной грелки на месте, пусть считает температуру как и раньше, а красным и черным запитываем реле.

Толстые провода купленной грелки подключаем к блоку питания, к клеммам 220 Вольт, один из проводов разрываем и прокидываем через коммутируемые контакты реле.

Принцип работы думаю понятен, плата подает питание на основную грелку, но вместо нее активируется реле и включает внешний нагрев — все работает, все счастливы.

Не торопимся устанавливать стол на свое место, в комментариях к грелке покупатели пишут:

Это пока не начнете пользоваться. Сказать что воняет — ничего не сказать. Лучше отнести стол в гараж и прогреть несколько раз градусов до 110 всю конструкцию. Ориентировочно 10 минут прогрев, 10 минут остывание(в гараже у меня прохладно). где-то с час ее так пытал, то ли выветрилась более-менее, то ли я привык, но стало терпимее.

Устанавливаем сначала нижнюю часть на направляющие, проверяем чтобы нигде не закусывало подшипники и стол ходил максимально свободно. Если приходится прилагать усилие, можно отпустить болты крепления подшипников и подтянуть заново — спасает если не убило штанги окончательно. После этого прикручиваем верхнюю часть, выставляем высоту максимально точно со всех 4 углов. У меня это 15 мм.

Для чего это нужно — при неравномерном расположении площадок идет перекос на направляющих, к тому же усложняется калибровка.

Так же хотел начать использовать пластиковые линейные подшипники стола, т.к. родные доволно сильно люфтят и издают много шума, но столкнулся с одной проблемкой. Направляющие уже не идеальны, а внутренний диаметр я делал впритык, так что местами стол просто зажимало. Оставил два по диагонали — вроде стало тише.

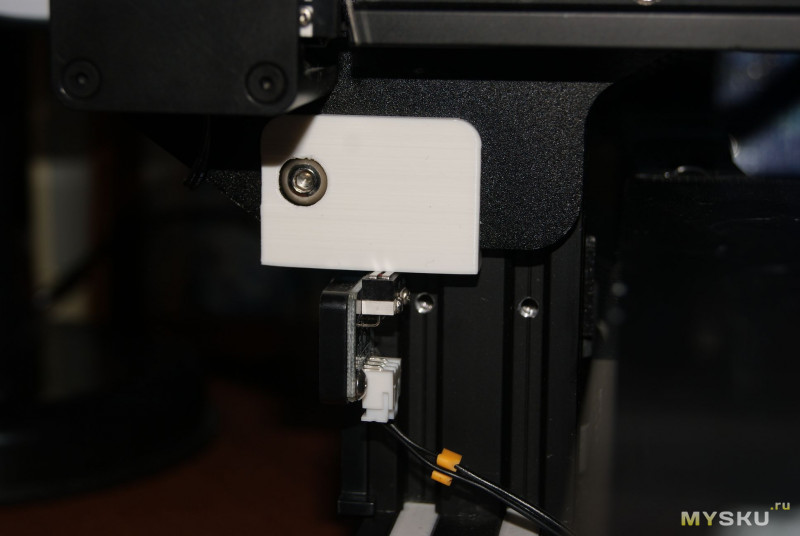

Далее устанавливаем площадку конецевика оси Z

Так как стол ровный, можно вручную опустить каретку по оси Z и откалибровать в нули по левому и правому краю, концевик приподнять чтобы не поцарапать стекло во время первого автопоиска нулей. Регулируем по листу бумаги, можно даже только по передней грани, затягиваем концевик, штангенциркулем еще раз проверяем расстояние между прослойками стола и если все в порядке — затягиваем фиксирующие гайки, можно даже фиксатором резьбы капнуть, т.к. крутить больше ничего не придется в ближайшее время.

У меня планка перевернута, но из за стекла стол довольно высокий, так что ножки концевика нормально себя чувствуют. Если у Вас уперлись — просто поверните площадку.

Со столом закончили. Что имеем:

— Быстрый нагрев

— Блок питания разгружен, холодный и чувствует себя прекрасно

— Отличная адгезия к столу

— Проблемы калибровки ушли, при необходимости корректируется двумя винтами

Блок мало кому пригодится, но на всякий случай дам ссылку. Так же пришлось самому делать переходник для крепления на место штатного.

Ну и можно еще отпечатать натяжитель ремня по оси X.

Ранее я писал о виброгасителе из пенополиэтилена. Оказалось все эти проставки то еще зло. Передняя стенка гораздо легче остальной конструкции и при использовании демпфирующих подложек задирается сильнее, из за чего возникает деформация направляющих и, соответственно, мы мучаемся с калибровкой стола.

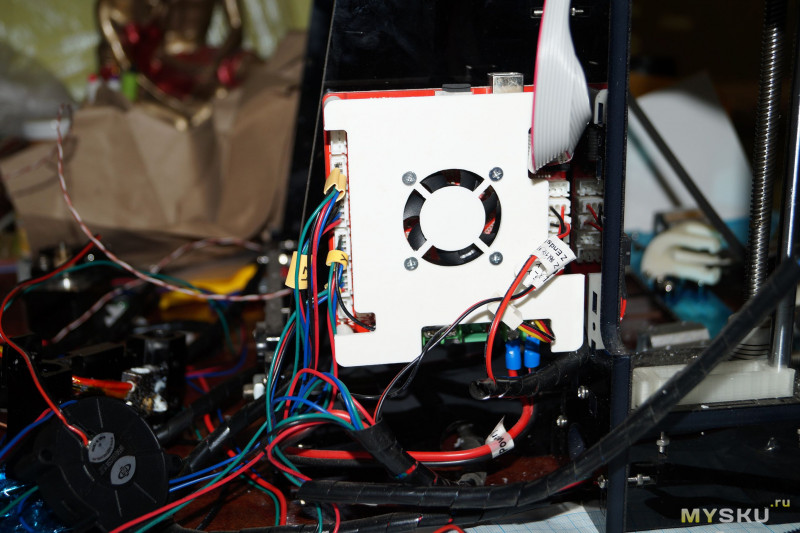

Охлаждение

После модификации стола блок питания охлаждать не нужно, а вот основную плату не помешает.

Не будем изобретать велосипед, возьмем готовую модель и вентилятор 40 мм.

Ставится все за пару минут, вентилятор подключил к шине 12 Вольт. Хотел сделать регулировку оборотов, но его и так едва слышно — пусть крутится.

Всё, за перегрев можно не переживать, после нескольких часов печати радиаторы еле теплые.

Боуден

Знали бы вы как мне лень было взяться за него. Печать корпуса заняла несколько часов. Решил использовать франкенштейна от нашего соотечественника, причем решил не рисковать и печатал по частям, после чего склеивал, так что сборка заняла несколько дней. В качестве экструдера будет не безызвестный 3d v6. Думаю нет смысла выкладывать процесс сборки, он есть на странице модели. Вот что получилось в итоге:

Из плюсов на первый взгляд:

— Гораздо легче стока, даже не так, ГОРАЗДО легче =)

— Родной обдув выглядит неплохо.

— При необходимости сердцевина регулируется по высоте относительно стола/обдува.

— Сборка простая, думаю справится любой.

Для крепления двигателя экструдера лучше подойдет эта модель. Я печатал другую до разборки стоковой каретки, поэтому пришлось допиливать ее шлифмашинкой.

Вполне нормально подхватил настройки директа(еще бы, у меня там ретракт 4мм). Долго бился с коэффициентом подачи.

Слабая подача — не успевает накопиться нужное давление и при во время быстрых перемещений не доливает, в основном это внутреннее, внешнее заполнение и мосты. В остальном неплохо.

Увеличиваешь подачу — накапливается избыток пластика, который растягивается волосней между вершинами модели, либо выплевывается на стенку после ретракта при увеличении последнего для избавления от соплей.

Причем PLA универсальный профиль в идеал не добил.

Весь пластик ведет себя по-разному.

ABS — густоватая консистенция, быстро схватывается, при завышении температуры подгорает.

SBS — после 200 довольно жидкий, слабо расширяется, становится более текучим при завышении температуры.

PLA — либо густой как ABS, либо жидкий как SBS. Плюс/минус 10 градусов.

Получается что в зависимости от модели приходится подбирать и подачу и ретракт и температуру и скорость печати.

Но опять же, для идеального результата, никто не запрещает печатать особо не заморачиваясь.

Что изменилось:

— Стол перестал сильно дергаться при заполнении тонких стенок.

— Ушла инерция каретки, перестали слизываться углы мелких деталей на больших скоростях

Это уже не мало. Остальное только для удобства в моем случае — обдув, подсветка, сборка.

О флексе конечно можно забыть. Хотя с «дрыгостолом» этим материалом и так особо не попечатаешь =)

Если есть свободное время и желание поковырять железки — можно заморочиться, но не ждите чуда, подобного результат можно получить, снизив скорость печати на директе =)

Мне же еще сопла пришли от 0,2 до 1 мм, выскажу свое мнение:

— 0,2 для извращенцев, да, можно добиться хорошей детализации, но платой будет ваше время. Сложно подобрать модель для которой нужна такая точность.

— 0,3 показалось мне идеальным, печать чуть дольше стокового, подходит для большинства распространенных моделей.

— 0,4 классика, правда детализация растет, в симплифай добавили динамическую толщину линий для тонких стенок, но не всегда отрабатывает хорошо.

— 1мм подойдет для быстрой печати чего-нибудь большого и квадратного, за острые углы можно забыть, как и за мелкие детали.

Приведу пример печати мелких деталей из ABS, после установки нового стекла он занимает первое место в моем списке послушности =)

Все детали нарисованы с максимально гладкой окружностью и напечатаны в режиме «ваза», то есть одной линией без ретракта и заполнения, это позволяет исключить часть факторов, влияющих на конечное качество. Высота слоя 0,1, сопло 0,3мм.

Первой модельки не хватило подачи, вторая начала оплавляться, та что побольше выглядит уже лучше, т.к. успевали немного остыть слои, последняя печаталась с включенным обдувом.

Неплохо, правда?

Камерой не удается показать неровности стенки. Возьмем цифровую линзу. Все что вокруг — это палец.

Для масштаба закинул в цилиндр кусок прутка 1,75 мм.

Кстати, заметили неравномерность в рисунке стенки?

Видимо это и есть пропуск шагов, которым все пугают новичков и призывают ставить высоту слоя кратной шагу. Правда огрехи видно только под определенным углом и сильным увеличением.

Ну раз достал SBS янтарь, напечатаю чего и из него. Например решетки вентиляторов каретки.

Сколько мата и испорченного прутка осталось за кадром лучше не знать =)

Подтягивал крепления, пытался сдвинуть прижимной валик, мучил шестерню экструдера, подстраивал ретракт, т.к. из за него истончался филамент. А потом вспомнил что от хотенда осталось еще с пол метра тефлоновой трубки. Отрезал кусочек с маленьким запасом — лишнее со временем уйдет.

В основании очень кстати осталось углубление, значит трубка никуда не денется.

Отлично, можно продолжать.

И маленькую вазу

Сложно подобрать освещения чтобы показать реальный цвет и отлив =)

Красотища, жаль сольвента под рукой нет, а так можно слои еще сгладить до глянца.

Так же SBS идеально подходит для печати зажимов, я сделал несколько под катушки FDPlast

Изначально использовал PLA — пруток с трудом удавалось зажать, но по закону подлости во время печати филамент каким-то образом просочился в фиксатор, катушку сорвало с подоконника, на 5 см к краю сдвинуло принтер. Благо ничего не сломалось.

Ну и напоследок немного баловства. Давно хотел собрать лазерную рисовалку, но нормальные модули стоят дороговато, поэтому нарисовал простенькую модель крепежа обычной шариковой ручки к корпусу каретки. Просто фиксируется на вентиляторе.

Вытащил пруток, он нам не нужен, выставил диаметр поменьше чтобы слайсер не срезал детали, поднятие сопла во время ретракта

Высоту слоя 1мм, это необходимо для того чтобы был один проход(высота модели будет 1 мм). К тому же основное сопло окажется на нормальной высоте и точно не будет цеплять стол. Внешний периметр = 1 для сохранения деталей.

Не забываем снизить температуры, греть нечего. Стол можно сделать немного теплым.

В скриптах отключаем подготовку сопла перед печатью основы. Хотя можно и оставить для росписи ручки.

В симплифай есть конвертер картинок в 3д, но настроек маловато и изображение немного мылит, поэтому я использовал онлайн сервис.

А первый текст вообще вытянул руками.

Калибруем нули по оси Z, поднимаем сопло на 1 мм и опускаем ручку до касания бумаги. Калибровка пера завершена, можно печатать рисовать.

Мелкие буквы малость испортило, это все потому что минимальный ретракт установлен при движении больше 1,5мм. Позже я поправлю до 0,2мм.

Пробуем черно-белый рисунок.

Закидываем модель в программу, немного «топим» основание в стол чтобы остался только контур.

И запускаем печать.

Уже лучше. Забыл добавить подъем каретки после окончания печати, отсюда полосы на пол листа =) так же добавил подъем до печати.

Завораживающее для перфекционистов зрелище — идеально выведенные буквы, линии, все же добавлю видео проб рисования. Все видео ускорены кроме одного с 6:30.

Помню кто-то предлагал управлять навесным лазером с помощью проводов вентилятора обдува детали.

А разве не проще снимать сигнал с мотора экструдера, на открытых местах он не работает, так же меняет интенсивность при смене скоростей перемещения?

Подведем итоги

Модификации, которые заметно облегчат эксплуатацию:

— Дополнительный подогрев стола с отдельным питанием от сети(15$).

— Крепление ремня оси Y параллельно шкиву двигателя.

— Натяжитель ремня оси X.

— Подвижная площадка для концевика оси Z.

— Охлаждение платы(2$).

Модификации, которые внесут еще немного удобств, но имеющие альтернативу:

— Боуден. Позволяет получить лучшее качество на неплохих скоростях. Если не торопитесь, можно остаться на директе.

— Адгезивное стекло, которое достаточно иногда протирать(25$). Можно использовать привычные методы(клеевые составы, пленки).

— Натяжитель оси Y. Если изначально все сделать по уму, можно натянуть один раз штатными средствами и не трогать больше.

— Распорка передней стенки, к которой крепится натяжитель оси Y. После установки «маст хэв» модификаций не критично.

Профили для Simplify3D — директ, боуден, рисовалка. Профили печати подгонялись под пластик от FDPlast.

Если кому-то обещал затронуть определенные аспекты и забыл — напомните.

Так же приветствуется конструктивная критика и споры в комментариях =)

P.S. Попросили подробнее раскрыть стекло.

Температура для ABS 105 градусов, по факту на стекле 103 градуса, при старте печати 100-101.

Температура для PLA и SBS 80 градусов. При 70 хуже липнут высокие слои.

Еще нюанс — если отдирать PLA от горячего стола, он тянется как теплая жвачка и оставляет тоооонкий светлый след, который трудно убрать если нет подходящего растворителя. Так вот, в этих местах потом хуже липнет ABS. Так что снимать брак желательно только с холодного стола.

Нижние слои глянцевые. Есть вкрапление рисунка стола, но видно только при переливе на свет, тактильно не ощущаются.

Печатал много моделей, держатся и узкие и длинные неплохо, тонкостенные модели лучше печатать с юбкой — без нее отрываются пальцами с совсем небольшим усилием от горячего стола, но думаю это логично.

Если у модели с большой площадью начали задираться углы, пора обезжирить поверхность/протереть пыль.

Объемную деталь печатал с 30% первым слоем при базовом 0,2 для подстраховки — без проблем.

Читайте также: