Производство каменных столешниц технология

Некоторые строительные материалы находят применение в других областях. Так обычная штукатурка превратилась в художественную или декоративную. Из нее даже панно теперь делают. Другой такой пример — эпоксидная смола. Из нее делают очень красивую и нестандартную мебель. В частности, столы, барные стойки, стулья. Вот только ценник совсем негуманный, но очень красиво. Как выяснилось, технология не так сложна, хоть есть много тонкостей. Но сделать стол из эпоксидной смолы и дерева своими руками вполне реально.

Подготовка древесины

Выбор древесины для столешницы из эпоксидной смолы — целое дело. Чем ярче проявляется древесный рисунок, тем интереснее будет результат. Но древесина должна быть выдержанной, сухой. И спилы нужны немалой толщины, с интересными краями. По сути, это необрезная доска, но дорогих пород древесины. Чтобы не путать со строительным материалом называют такие спилы — слэб и должны они быть камерной сушки.

Можно даже камень использовать как основу

Получив древесину, надо придумать как ее разложить. Столешница может быть собрана из нескольких досок «с рекой» из эпоксидки между ними. Края при этом могут быть из смолы или из древесины. Массив может располагаться с одной стороны, вторая будет прозрачной. Можно использовать круглые плашки, которые получаются при распиливании толстых и не очень деревьев. Если нет древесины с красивым краем (или она слишком дорога), рельеф можно сделать вручную — фрезером. Если доски узкие, их склеиваем, сажая на шканты. В общем, возможностей масса.

Такой вот стол из эпоксидной смолы сделан из двух досок карагача (вяза)

После того как придумали, как все будет выглядеть, начинаем обработку древесины. Надо снять кору, удалить дефекты. Дефекты — сухие и раскрошенные сучки, дырочки, которые прогрызли насекомые, сколы, трещины. Если где есть гниль или «синева», убираем фрезером до чистого дерева. В общем, все очищаем, шлифуем, сохраняя природную форму или добавляя рельефа в меру фантазии и способностей. Плоскость доски тоже шлифуем, обнажая древесный рисунок, при желании подчеркивая его. Использовать можно любые средства. Ту же морилку, масло для древесины, можно обжечь лампой, после отшлифовать, используя проволочную щетку и т.д.

Грунтовка древесины нужна, если не хотите видеть пузырьки в смоле

Перед основной заливкой надо древесину «прогрунтовать» той эпоксидной смолой, которую будете использовать в работе. Заливаем сначала все небольшие каверны, отверстия, которые обнаружили при зачистке. Залили и на протяжении двух-трех часов периодически прогреваем залитые участки. Из каверн, пор древесины выходит воздух. Если смолу не греть, останутся пузыри в толще смолы. Если вы хотите добиться прозрачности, пузыри надо удалять. Вот их и греем. После высыхания залитые участки шлифуем, выравнивая в плоскость с доской. Затем тонким слоем смолы покрываем доску полностью — стабилизируем ее, попутно выгоняя воздух из пор.

Создание формы для заливки

После того как древесину подготовили, залили ее тонким слоем состава, пока она сохнет, приступаем к созданию формы. В ней надо будет разместить деревянную заготовку. По размерам форма может быть как впритык по длине с доской, так и больше. Во втором варианте по краям будут полоски эпоксидки.

Для создания формы подойдет любой листовой материал с гладкой поверхностью. Чем более гладкой будет форма, тем меньше усилий потребует шлифовка. Форму собирают с бортиками, которые на несколько сантиметров выше планируемой толщины столешницы. После сборки стыки герметизируют герметиком, который нужно тщательно выровнять. Оборачиваем палец пищевой пленкой, смачиваем в воде и заглаживаем до идеального состояния. Но делать это надо быстро. Герметизация должна быть тщательной, иначе смола потечет из формы. А она далеко не дешевая, да и следы убирать непросто.

Если есть струбцины, можно плашки зафиксировать с их помощью, а не использовать груз

Можно сделать форму из ламинированного ДСП, а можно из фанеры, но ее надо будет обязательно чем-то покрыть. Например, воском, специальным разделительным составом. Самый простой и дешевый вариант — обтянуть пленкой, но она должна лечь гладко, без каких-либо волн и неровностей. Можно заклеить скотчем в два слоя. Клеить стык в стык, без захлестов. Второй ряд клеим сдвинув так, чтобы швы нижнего ряда были перекрыты лентами примерно на середине длины. Скотч тоже должен ложиться гладко. Его можно заменить виниловой пленкой, но надо будет подогревать в углах, чтобы легла ровно.

Можно сделать форму из стекла, посадив бортики на герметик. Для более легкого отделения стекло смазать слоем жира. Не пренебрегайте смазкой — будет намного меньше проблем. В общем и целом, делая стол из эпоксидной смолы даже на подготовительных процессах можно включать фантазию. Технология очень гибкая, вариантов множество.

Какую эпоксидную смолу использовать для изготовления столешниц

Эпоксидных смол очень много и разброс по ценам солидный. Сразу скажем, что для нормального результата дешевая не подойдет. Нужна прозрачная, которая со временем не мутнеет, не меняет цвет, а это дорогие составы, например, 3D MG-EPOX-STRONG. Часто они выделены в отдельную категорию: эпоксидные смолы для столешниц. При выборе надо обратить внимание на такие параметры:

Дело в том, что есть смолы, которые за один раз заливать можно только небольшим слоем. Скажем, максимальный слой 10 мм. И следующий слой можно заливать через 24 часа. Если надо сделать столешницу толщиной 6-7 мм (4 см древесина, плюс по 1-1,5 мм снизу и сверху), понадобится целая неделя. И это только, чтобы залить послойно. Есть эпоксидные смолы, которые можно заливать слоем до 6 см и более.

Если делать стол из эпоксидной смолы собираетесь впервые и с этим материалом дел ранее не имели, лучше выберите те, которые наливаются тонким слоем. С ними проще добиться отсутствия пузырьков. Хотя, возможно, вам нравится эффект «застывшей газировки». Если желаете смолу подкрасить, надо покупать специальные красители. При послойной заливке краситель разводят в одном из компонентов до добавления отвердителя. Так цвет получится однородным.

Сколько нужно смолы

Сколько нужно эпоксидной смолы для стола? Ответить непросто. Столешница может быть разного размера, может быть малой или большой толщины. Может будет только небольшая «река», а возможно большая часть будет именно из эпоксидки. В принципе, можно примерно посчитать объем столешницы, который вы планируете сделать. Прикинуть, сколько в процентном соотношении будет занимать древесина, остальное — эпоксидная смола. Так что сколько нужно эпоксидной смолы для стола считаем для своего случая сами. У одних, которые делают только «реку» пойдет 4-6 литров, у других может требоваться 20-30 литров или больше.

Давайте рассмотрим пример. Будем делать прямоугольную столешницу размером 100*60 см, толщина — 7 см. Большую часть займет древесина — примерно на 2/3. Переводим величины в метры и перемножаем: 1,0 х 0,6 х 0,07 = 0,042 м³. Чтобы перевести в литры эту цифру умножаем на 1000. Получаем 42 литра. Вот так немало. Но это если делать столешницу полностью из эпоксидной смолы. Примерно 2/3 объема будут заняты древесиной. На долю эпоксидки придется всего 1/3. То есть, полученную цифру делим на 3 и получаем 14 литров. То есть, для изготовления столика 100*60 см потребуется порядка 14-15 литров эпоксидной смолы.

Технология заливки эпоксидной смолы на столешницу

В подготовленную форму выложили деревянную основу стола. Поставили на него груз, чтобы древесина плотно прижалась к основанию. Чем меньше ее затечет между деревяшкой и основанием, тем меньше будет расход.

Эпоксидная смола — двухкомпонентный состав. Состоит из смолы и отвердителя. Если хотите сделать эпоксидку цветной, добавляем несколько капель красителя в смолу и перемешиваем до однородного цвета. Переливаем в другую тару и повторяем перемешивание. Если этого не сделать, по краям, на дне останутся непрокрашенные полосы, которые будут видны. Закончив перемешивание, отливаем нужное количество затонированной смолы в отдельную емкость, добавляем отвердитель, перемешиваем в течение нескольких минут. Выливаем в форму.

На такой стол надо много смолы

Первый слой — базовый. Часть все равно затекает под древесину. Он не должен быть меньше минимально допустимого. Смола текучая и выравнивается сама, но не стоит лить ее в одном месте. Лучше более-менее равномерно распределить по всей поверхности. Выжидаем положенное время до нанесения следующего слоя и операцию повторяем. Так до тех пор, пока не получим нужную толщину.

Как залить без пузырьков

В принципе, есть эпоксидная смола, которая мало подвержена образованию пузырьков — из серии Арт-Массив. Но пузырьки появляются из древесины. Если вы ее предварительно не покрыли тонким слоем смолы, их будет больше. Если обработали — меньше. Но будьте готовы к тому, что они будут. Поэтому для первого раза и советуем использовать нанесение смолы тонкими слоями. Так проще добиться отсутствия пузырей.

Смола может быть непрозрачной

Вся хитрость в том, чтобы в течение двух-трех часов после заливки прогревать смолу. Так пузырьки будут выходить на поверхность. Можно использовать для этих целей строительный фен. Некоторые применяют газовые горелки, но открытый огонь и эпоксидная смола — опасное сочетание. Лучше, все-таки, фен. Итак, после заливки каждого слоя прогреваем его при помощи фена.

Полировка и доведение до глянцевого блеска

Зерно берем сначала крупное, затем все мельче и мельче. Если есть более-менее значительные перепады, начинаем с 80 или 100, затем шаг за шагом уменьшаем зерно. Финишное доведение — уже 1000, 1500 и 2000. Не все смолы одинаково хорошо полируются. Если даже после использования 2000 шкурки блеска недостаточно, пробуйте полироли для автомобилей, фар. Можно сделать самодельную полировочную пасту: паста гои + солидол. И растирать сначала ветошью, а заполировать мягкой насадкой для полировки.

Можно не выравнивать рельеф, а только покрыть слоем эпоксидной смолы

Добиться блеска можно не только полировкой. Это не значит, что шлифовать не надо. Надо. Но если блеска недостаточно, а поверхность уже гладкая, можно столешницу покрыть глянцевым лаком и лучше на водной основе. И еще лучше — яхтный. Тогда поверхность не будет бояться влаги и горячего. Покрывать лаком как обычно — в несколько слоев. Промежуточная шлифовка вряд ли нужна, разве что сделали лужи или мусор попал. Шлифовать уже последний слой до нужной степени глянца.

Варианты другого заполнения

Стол из эпоксидной смолы и дерева не обязательно делать только из дорогого слэба. Отлично можно приспособить радиальные спилы деревьев. И радиус тут далеко не главное. Можно из древесины сделать раму, которую установить на столешницу — на фанеру 10 мм или около того. В эту раму выложить спилы — по рисунку или хаотично. В таком случае столешницу не надо будет снимать с основы — это самый простой вариант. Для самостоятельного изготовления в первый раз — самое простое решение.

Сделать стол из спилов дерева и эпоксидной смолы можно в разных видах

Обратите внимание, что древесину лучше выбирать с изъянами. В данном случае это не дефекты, а изюминка. Трухлявые так вообще выглядят экзотично. Особенно если подчеркнуть разницу цветов и фактур используя глубокий цвет.

Авторская мебель из дерева и эпоксидной смолы. Второй такой же точно нет

Очень интересный эффект при использовании не только тонировки, но и разных добавок. Например, блесток, порошка, который дает эффект металлика, даже битое цветное стекло или зеркальные осколки дают очень интересную картинку.

Использование жемчужного порошка с затонированной древесиной

Вместо древесины использовать можно камень. Вес такого стола будет солидным, но и прочность тоже ого-го. Отлично смотрятся слоистые породы. Желательно иметь навыки работы с камнем. Это посложнее, чем шлифовка древесины. При подготовке, надо хорошо заливать пустоты, чтобы вышел весь воздух.

Стол из эпоксидной смолы и камня

Используют гальку, натуральный или покрашенный гравий. Эти камни можно выкладывать довольно толстым слоем — смола все равно затечет в промежутки. Часто встречается в комбинации с древесиной. Кстати, если вы «промахнулись» с количеством эпоксидной смолы, можно в залитую смолу добавить камушки. Так можно добрать нужный уровень.

Галька, гравий тоже идут в ход

Фантазия человека безгранична. Делают мебель из эпоксидки, заливая разные железки. Детали автомобилей, гаечные ключи, велосипедные или мопедные цепи и т.д.

Металл тоже идет в ход

По тому же принципу можно сделать и стулья или табуретки. Можно отлить в том же стиле ножки-тумбы. Стали уже даже светодиодные гирлянды заливать в эпоксидку. Чем не ночная лампа или ножка с мягкой подсветкой. Есть, кстати, светящиеся в темноте добавки в эпоксидную смолу.

Изготовление столешницы из искусственного камня своими руками

Для мебели в кухне и в ванной очень важна надежность и функциональность. А еще требуется легкость уборки — за чистотой следить нужно обязательно. Многим из этих критериев отвечает столешница из искусственного камня. Но нужно правильно выбрать материал, чтобы не оказалось, что дорогая вещь не оправдала ожиданий.

Виды искусственного камня

В последнее время все четче прослеживается тенденция к использованию в отделке более натуральных материалов. Та же столешница в кухню или ванную. Пусть МДФ может быть и неплохой вариант, но хочется чего-то более надежного и солидного. Самый оптимальный выбор — натуральный камень. Но такой вариант слишком дорог. Более бюджетна столешница из искусственного камня, хотя натуральной ее назвать очень сложно. Только один из видов, и то с натяжкой.

Столешница из искусственного камня смотрится хорошо. Важно, чтобы она еще и в эксплуатации была удобной и «долгоиграющей»

При знакомстве с темой оказывается, что искусственный камень может быть разным. Причем разным кардинально — из различных материалов с разными свойствами. Или используют разные технологии, например, литьевую. Так изготавливаются бесшовные столешницы любой формы. Или наклеивают листовой материал на основу, но тут без швов не обойтись.

Мойка со столешницей без швов может быть сделана либо из агломерата, либо из акрилового камня

Но не торопитесь с выводами. Кажется, что столешница без швов лучше. Возможно. Но при литьевой технологии применяют пластик, а он склонен к появлению царапин. Так что лучше уж хорошо обработанные швы. При высоком качестве выполнения работ они на сложность уборки не влияют, а заметны только с близкого расстояния. В общем, разбираемся с технологиями производства столешниц из искусственного камня.

Столешницы из акрила

Бесшовные столешницы делают из акрилового камня. Это пластик, который продают в жидком виде. В состав могут подмешивать натуральные камни или песок, но основная масса — это, все-таки, пластик со всеми его достоинствами и недостатками. Могут такой материал называть жидкий камень, жидкий мрамор и т.д. Суть не меняется. Разве что под этим наименованием скрывается агломерат. Но тут надо уточнять процент минеральной составляющей. Если он меньше 90%, а в качестве связующего используется акрил, то, как ни крути, это акриловая столешница, а не каменная.

Достоинства — самые разные цвета, варианты композиции, невысокая цена (это если без бешеных накруток). Недостатки — поверхность царапается, боится горячего. После того как появляются царапины, их можно отполировать, но это недешевая услуга. Вид после восстановления на некоторое время восстановится. Но на некоторое время — это до появления новых царапин.

Из акрилового камня столешницы выглядят очень неплохо

Технология изготовления столешниц из акрилового камня проста. По заданным размерам и форме делают опалубку. В нее заливают акрил, выжидают время до окончательного твердения. Опалубку снимают. Далее, по идее, надо выждать, пока процессы твердения окончательно закончатся. Это порядка двух недель. За это время из пластика испарятся все летучие составляющие, он наберет максимальную прочность. Но фирмы, которые производят литые столешницы, чаще всего, этап выдержки пропускают. Это и время, и затраты — хранение на складах готовой продукции, когда уже можно получить деньги.

А это вид после нескольких месяцев использования. И не сказать, что использование «в жестком режиме». Обычная семья

Этот вариант самый недорогой, привлекательный внешне, но и самый ненадежный. Уже через месяц появляются царапины, которые очень портят внешний вид и настроение обладателей.

Агломерат

Это каменная крошка и немного связующего (4-6%). Большая часть каменной крошки (в идеале 96%) — прочный кварц или гранит. В качестве связующего применяют полиэфир. В состав могут «для цвета и разнообразия» добавлять различные натуральные и не очень камни/вещества. Это может быть мраморная крошка, цветное стекло, блестки и т.д.

Внешне агломерат не отличить от акрила, а вот по эксплуатационным характеристикам они очень могут различаться

Кварцевый или гранитный агломерат намного прочнее. По сути, это камень с небольшим добавлением пластика. Он устойчив к механическим воздействиям. Поцарапать можно, но приложить придется солидные усилия. Если царапины, все-таки появились, их можно заполировать. Процесс этот долгий и нудный. Зато столешница выглядит отлично длительное время.

Продавцы акрила говорят, что кварц и гранит «фонят». Это правда. Многие натуральные камни — тот же мрамор, кварц, гранит — имеют определенный природный радиационный фон. Но основное тут — природный. Он не вредный и на здоровье в таких дозах оказывать влияние не может. Второй «минус», который приписывается натуральным камням — их хрупкость. Ну да. Они раскалываются, если по ним очень сильно ударить. Но действие должно быть приложено точечно и такой силы, что его на кухне просто создать невозможно. В общем, если есть возможность, лучше для столешницы выбрать агломерат.

Листовой искусственный камень

Эта технология применяется, если нужна столешница значительной толщины. Тот же агломерат большой толщины — очень тяжело и дорого. А смысла в применении массива особого нет. Цельный агломерат делают при толщине не более 2-3 см. Если нужна более толстая плита на кухонных шкафах, дешевле облицевать основание.

На основание — влагостойкий МДФ, ДСП или фанеру (фанера — самый лучший вариант) — наклеивают слой «камня». Проклеивают плоскость и торцы. Используют специальный сверхпрочный и быстротвердеющий клей. Клей тонируют в тон с покрытием. После застывания швы, стыки, перепады шлифуют. При хорошо выполненной работе такие столешницы очень долговечны и практичны.

Листовой «камень» существует различный. Это может быть один из видов акрила или агломерат. С агломератом все понятно. Он действительно прочный и надежный. Просто в данном случае чаще применяют более дорогие сорта, например, с мрамором. Листовой акрил — более дешевый вариант. Несмотря на то, что это пластик, по эксплуатационным характеристикам он лучше литьевого собрата.

Собирается столешница на основе из фанеры (лучшее из оснований)

Строит сказать, что и агломерат может быть «не очень». Если в нем применяют крошащийся заполнитель, если связующее недостаточно качественное, будут и царапины, и пятна, и сколы. Если решите заказывать в какой-то фирме, лучше найти тех, кто уже использует их продукцию. И спрашивать о гарантиях. Но учтите, что в наших реалиях, часто одно юридическое лицо закрывают, открывают другое. И все. Все гарантии от юрлица сгорели. Более надежны в этом плане гарантии от частника.

Какую технологию проще освоить самостоятельно

Если говорить о самостоятельном изготовлении, то проще всего сделать столешницу из литьевого акрила. Правда если использовать готовые смеси, цена получится практически такой же, как при заказе на фирме. Следующий по сложности процесс изготовления столешницы — из агломерата. Так как связующего немного, добиться гладкой лицевой поверхности не так просто. Если не пугает длительная шлифовка для получения нормального результата, можно попытаться освоить и эту технологию. Столешница из искусственного камня на основе агломерата — самый лучший выбор в плане долговечности и внешнего вида.

Столешница из искусственного камня своими руками

Последняя «по легкости» технология изготовления столешницы — из листового камня. Очень много точной подрезки, склеивания частей и шлифовки. Нужны профессиональные инструменты — дисковая пила с направляющими, лобзик, дисковая шлифовальная машинка с набором дисков для полировки. Еще требуется много струбцин для притягивания и фиксации приклеенных фрагментов.

Столешница из литьевого акрила своими руками

Многим кажется, что цельная столешница без швов — лучший из возможных вариантов. Проще в уходе, не может быть протечек. Это так, но сам материал (акрил) не везде хорош в эксплуатации. Сам акрил — отличный материал. Для ванной столешница из искусственного камня — хороший выбор. Тут очень мало возможностей поцарапать поверхность, нет высоких температур. А влага, пар, мыло и другие моющие средства пластику не страшны. Если вы решили освоить технологию литья акриловой столешницы, можно пробовать сделать ее для ванной комнаты.

По внешнему виду неспециалист не отличит один тип искусственного камня от другого

Подготовка

Для заливки акрила делают форму. Для ее изготовления используют ламинированный ДСП или МДФ. Если поверхность столешницы должна быть гладкой, материал для опалубки тоже должен быть гладким. Если нужна фактура — она должна быть на форме. После снятия с формы акриловый камень повторит все выемки и бугорки. Поэтому к подбору материала для формы относимся скрупулезно.

Вырезанную заготовку обрамляем бортиками, отверстия под варочную поверхность и мойку закрываем технологическими заглушками

Из того же материала делают бортики. Края планок шлифуют сначала более грубым полотном, потом все более тонким наждачным диском. Используют все более уменьшающуюся зернистость. Помним, что все дефекты затем будут отлиты в акриле. И они очень заметны, если камень выбрали однотонный, без вкраплений. Швы герметизируются, выравниваются. Конструкция тщательно очищается, высушивается, затем изнутри покрывается воском.

Изготовление столешницы

К акрилу добавляют наполнители — каменную или мраморную крошку, пигмент, декоративные составляющие. Все перемешивается. В последнюю очередь заливается отвердитель. Заливают акрил в несколько слоев, поэтому добавляют отвердитель только в часть состава.

Состав распределяется по плоскости

В готовую опалубку заливается акриловый состав. Распределяют его равномерно по все площади. Он должен растечься по всем элементам формы. При этом нельзя допустить появление пузырей — воздух надо удалять. После того как состав распределили, сверху укладывается лист ДСП, который тоже смазан воском. На ДСП устанавливают груз. Его надо подбирать аккуратно, чтобы состав не выдавило по бокам. Груз оставляют на полчаса. Потом его снимают, подымают ДСП. В форму заливают вторую порцию пластика и оставляют на сутки. За это время акрил отвердеет. Можно снимать опалубку.

Установка на каркас и полировка

После того как сняли плиту из пластика с опалубки, ее крепят на каркас. Акрил — эластичный материал. Даже при толщине в 20-30 мм, он гнется. Чтобы обеспечить стабильность формы и собирают каркас. Его делают из древесины (брус толщиной 50 мм или больше) или из влагостойкой фанеры (толщина 27 мм). Каркас — это планки вдоль передней и задней стойки, поперечные перемычки, установленные с шагом 40-50 см. Также планки ставят в местах опирания на мебельный каркас. Нужны еще усиления в местах наибольшей нагрузки. Это там, где будет устанавливаться варочная поверхность или мойка.

Каркас делают при толщине акрила больше 10 мм. Для более тонкого слоя требуется сплошное основание. То есть, из той же фанеры надо вырезать повторение вашей столешницы и эти два листа склеить между собой. Толщина фанеры — 27 мм или около того. Можно склеить два более тонких листа. Получается дешевле. Для нормальной склейки листы фиксируют струбцинами.

Финальная отделка — шлифовка. Сначала дисками с мелким зерном — от 320 и выше, в финале — насадкой для полировки. Этот этап важен для внешнего вида. Можно убрать большую часть огрехов. Но можно и навредить.

Из листового камня

Казалось бы, из листового пластика или, как его называют, искусственного камня, сделать что-либо не проблема. Так-то оно так. Из листа нарезают детали нужной формы и размера, их склеивают между собой. Швы полируют, убирая заодно и возможные перепады по высоте.

Много полировки. Но это для любого искусственного камня

Собранную конструкцию либо наклеивают на сплошное основание (при толщине камня до 10 мм), либо делают каркас из древесины или фанеры. Вроде все несложно. За исключением того, что:

- Лист материала весит много, ворочать его — то еще удовольствие.

- Резы должны быть идеальными, подгонка деталей тоже. Для этого требуется профессиональное оборудование и умение с ним обращаться.

- Стыки проклеиваются и фиксируются струбцинами. Их ставят примерно каждые 20-30 см. Даже для постепенной неспешной работы количество струбцин — порядка десяти.

- Для шлифовки стыков нужна хорошая шлифмашинка. Можно обойтись и шлифовальными дисками на болгарку. Но инструмент при этом должен быть с возможностью регулировки оборотов.

А так да. Можно сделать столешницу из листового искусственного камня своими руками. Чтобы иметь представление о том, как и о чем идет речь, смотрите видео. Пояснений практически нет, но технология работ прослеживается. Вот только для лучшего соединения деталей (при приклеивании кромки) в основном листе лучше выбрать четверть. Так и шов будет не так заметен, да и соединение более надежное.

Изготовление столешниц из натурального камня

Камень – самый древний строительный материал, который характеризуется прочностью, долговечностью и уникальными декоративными качествами. Разнообразие видов и структура каждой породы камня делает его востребованным не только для облицовки зданий, но и производства мебели.

Для организации данного дела необходимы знания в области обработки натурального камня. Сегодня на отечественном строительном рынке работает много компаний, занимающиеся производством изделий из натурального камня, но каждая из них имеет узкую специализацию.

Основные свойства

- выдерживает большие температуры, поэтому на такую поверхность можно без опасения ставить горячие кастрюли и сковородки;

- прочность – если уронить тяжелый предмет, поверхность не повредится;

- простота ухода;

- стойкость к воздействию различных химических веществ;

- эстетичность, широкий выбор цветов, фактур;

- рост популярности на строительные материалы из натурального камня.

Для производства столешниц принято использовать:

Каждая порода имеет свои уникальные особенности и декоративные качества.

Этапы построения бизнеса

Для построения цеха по изготовлению столешниц из гранита необходимо выполнить следующие действия:

- мониторинг рынка;

- построение концепции развития;

- регистрация документов;

- аренда помещения;

- набор персонала;

- закупка оборудования;

- приобретение расходного материала;

- поиск заказчиков, заключение контрактов;

- производство оборудования;

- контроль качества.

Технология изготовления

Основой для работы являются плиты (слэбы). Их толщина варьируется в пределах 2 сантиметров – этого хватает, чтобы выдержать механические нагрузки. Но некоторые клиенты требуют большую толщину, тогда на переднюю кромку доклеивают еще одну основу.

Алгоритм изготовление мраморных столешниц:

- замеры, согласование формы;

- обсуждение дополнительных критериев – фактура, цвет, отделка, форма;

- подготовка карты раскройки;

- определение места нахождения раковины, фартука, настенного борта (если предусмотрено заказом);

- раскройка материала, вырезка под мойку, плиту;

- армирования участков, отделка согласно критериям заказа.

Финансовые расчеты

Рассмотрим финансовый план небольшого цеха с двумя рабочими (функции управляющего выполняет основатель бизнеса).

Стартовые затраты на производство мраморных столешниц:

- покупка производственного оборудования – 180 тыс. руб.;

- приобретение дополнительного инвентаря – 50 тыс. руб.;

- оборудование цеха – 40 тыс. руб.;

- оформление разрешительной документации – 10 тыс. руб.

Итого – 280 тыс. руб.

- покупка материала (слэбы из натурального камня) – 160 тыс. руб.;

- фонд оплаты труда – 80 тыс. руб.;

- аренда помещения – 20 тыс. руб.;

- оплата налогов, коммунальные и транспортные расходы – 10 тыс. руб.

Стоимость столешницы из мрамора составляет от 9900 руб. за квадратный метр. Купить слэб для ее изготовления стоит 3200 руб./м².

Если в месяц реализовать столешниц общей площадью 50 м², выручка составит 335 тыс. руб. ((9900-3200)*50).

Расчет чистого дохода: 335000 – 160000 – 80000 – 20000 – 10000 = 65000 (рублей).

Исходя из расчетов, выйти на точку безубыточности можно за 5 месяцев (280000 руб./65000 руб.)

Документы

Для организации производственного процесса необходимо зарегистрироваться в качестве индивидуального предпринимателя или общества с ограниченной ответственностью, затем выбрать форму налогообложения. Код ОКВЭД для ведения деятельности - 26.70 «Резка, обработка и отделка камня».

Данная деятельность не требует оформления лицензий, но для реализации необходимо получить сертификат соответствия. Также для дальнейшей работы нужно разрешение от пожарной инспекции, СЭС.

Оборудование

Для производства столешниц необходимо приобрести следующий комплект оборудования:

- тельфер;

- гравировочный стол;

- полировочный стол;

- гидравлическая тележка;

- набор кругов для шлифовки;

- вибростол;

- набор кругов для резки камня;

- полировальная машина;

- воздушный компрессор;

- обрезной станок;

- машинка для шлифования углов;

- перфоратор.

- гравировочный инструмент;

- ручные инструменты;

- стеллажи;

- паллеты;

Требования к помещению

Для работы понадобиться арендовать помещение – это может быть ангар, бывшие цехи или отдельно стоящее здание. К нему выдвигаются следующие требования:

- площадь от 50 м²;

- наличие необходимых коммуникаций – водо- и электроснабжение;

- зонирование на складское помещение и рабочую зону;

- наличие подъездных путей;

- хорошая вентиляция.

Персонал

Изготовление столешниц из натурального камня – очень ответственный и трудоемкий процесс, который требует ответственных работников. От выбора персонала зависит престижность и успех дальнейшей работы компании.

На подбор персонала влияет спектр предоставляемых услуг и масштабность бизнеса. Как правило, основными задачами работника является:

- снятие замеров;

- проектирование, дизайн;

- изготовление;

- монтаж.

Для начала достаточно нанять 2-3 сотрудников с опытом работы в данной сфере. От качества выполнения их обязанностей зависят отзывы и количество клиентов, поэтому не экономьте на заработной плате. Фонд оплаты труда составляет 80 тыс. руб. на месяц.

Основные каналы сбыта – это компании по производству элитной мебели. Ориентируйтесь на сотрудничество с крупными фирмами, так как чаще всего они производят кухонные гарнитуры под заказ. Частные лица очень редко интересуются столешницами, предпочитая заказывать сразу весь комплект мебели.

Также можно заключить соглашение с дизайнерами интерьера и предлагать им процент от своей выручки за привлечение клиентов.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов .

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Производство столешниц, моек, раковин и подоконников из искусственного камня

Искусственный камень широко используется в мебельной сфере. Он используется не только для производства столешниц, но и подоконников, моек, барных стоек, лестниц и др. Такой спрос обусловлен отменными техническими характеристиками – материал очень прочный, устойчивый к механическим воздействиям, долговечный и главное – очень красиво смотрится.

Компании по производству столешницы из искусственного камня быстро окупают вложенные затраты и выходят на точку безубыточности уже спустя несколько месяцев. Говорить о перспективности бизнеса можно благодаря следующим факторам:

- невысокая себестоимость такого материала по сравнению с ценой реализации;

- отсутствие строгих требований к подготовке помещения;

- доступность – все расходные материалы просто найти и заказать для любого региона;

- небольшая конкуренция;

- высокий спрос.

Видео - Раковины из искусственного мрамора (Как это сделано):

Главное в данной сфере производства – налаживания постоянных каналов сбыта. От этого и будет зависеть дальнейшее развитие и доходность проекта. Основные этапы построения бизнеса:

- мониторинг рынка;

- ведение переговоров с потенциальными заказчиками, поиск каналов сбыта;

- заключение договоров с поставщиками расходного материала;

- регистрация бизнеса, оформление разрешительной документации;

- аренда и подготовка помещения;

- набор персонала;

- закупка оборудования;

- маркетинг;

- контроль производства.

Изготовление столешниц или подоконников своими руками только на первый взгляд кажется простым. Это достаточно трудоемкий процесс.

Для того чтобы детали были изготовлены со стопроцентной точностью, необходимо тщательно придерживаться заданных параметров. Для работы рекомендуется нанять добросовестный персонал, который имеет опыт работы с производственным оборудованием.

Видео - Технология изготовления изделий из жидкого гранита:

- составление точного чертежа согласно заданным параметрам и требованиям заказчика;

- распиливание листа в соответствии с указанными размерами;

- обработка краев для равномерного среза;

- подгонка швов;

- соединение бортиков с основой;

- закругление краев (если такое требует заказ) и дальнейшая шлифовка;

- выкройка отверстий для мойки и других приборов;

- полирование готового изделия.

Покупать материал лучше у прямых поставщиков. Большинство из них предоставляют каталог с достаточно широкой линейкой разнообразных листов для изготовления искусственных столешниц.

Видео - Инструкция по работе с акриловым камнем:

Для организации бизнеса большого стартового капитала не потребуется:

- покупка оборудования и инвентаря – 40 тыс. руб.;

- подготовка помещения – 20 тыс. руб.;

- закупка расходников (для запаса) – 200 тыс. руб.;

- оформление разрешительной документации – 800 руб.;

- расходы на маркетинг (данная статья относится к стартовым, так как предполагается заключение долгосрочного контракта с постоянной фирмой-заказчиком) – 10 тыс. руб.

Купить расходный материал для производства (например, из акрилового камня) выгодней на азиатских рынках. Но так как могут возникнуть перебои и опоздания с доставкой, рекомендуется сформировать запас для нормальной результативной работы с клиентами (в нашем примере на 200 тыс. руб.).

Примерные постоянные расходы (в месяц):

- закупка расходного материала – 200 тыс. руб.;

- аренда производственного помещения (площадью 50 м²) – 20 тыс. руб.;

- фонд заработной платы – 100 тыс. руб. (2 наемных рабочих).

По средним расчетам, стоимость готового изделия стоит в два раза дороже расходного материала.

При стопроцентной реализации товара выручка составит 400 рублей (200 тыс. руб. х 2).

Размер чистой прибыли: 400 – 200 – 20 – 100 = 80 тыс. руб.

Как видно из расчета, окупить стартовые вложения можно за несколько месяцев: 270800/80000=3,4.

Видео - Технология производства столешниц с мойкой из жидкого камня:

Сотрудничать с мебельными компаниями и частными лицами без разрешительной документации очень рискованно. Для заключения долгосрочных контрактов с крупными фирмами достаточно зарегистрироваться в качестве индивидуального предпринимателя.

Для этого необходимо обратиться в налоговую службу по месту прописки с минимальным пакетом документов:

- заявление по форме Р21001 на прохождение регистрации (образец можно взять непосредственно в налоговой или на официальном сайте ФНС);

- паспорт;

- идентификационный код (при наличии);

- квитанцию, подтверждающую оплату государственной пошлины (800 рублей).

После получения разрешительной документации и успешного прохождения процедуры регистрации необходимо подать данные в пенсионный фонд и органы статистики.

В процессе производства возникают свои подводные камни: так кухонные столешницы изготовляются по индивидуальному заказу, их часто приходится подгонять под неровные стены, углы, или же заказчик желает видеть столешницу нестандартной формы. Поэтому говорить об автоматизированном оборудовании не приходится. Для данного бизнеса принято использовать ручной электроинструмент. С одной стороны, это дает возможность сэкономить на покупке высокотехнологического оборудования. С другой стороны – требуются профессиональные работники, которые смогут правильно и максимально точно выполнить заказ.

На старте для организации бизнеса потребуется 2-3 рабочих, что будут трудиться посменно. Желательно сотрудничать с персоналом, который имеет опыт в данной сфере. От его работы зависит качество выполняемого заказа. Естественно, квалифицированный работник не станет трудиться за копейки, поэтому ежемесячная заработная плата должна варьироваться в пределах 40-60 тыс. руб. каждого из них.

К организации цеха не выдвигается сложных условий, главное – наличие склада для хранения расходного материала, инструмента и готовых изделий.

Основные требования к подготовке помещения:

- площадь – от 50 м²;

- зонирование на рабочую зону и склады;

- удобные подъездные пути;

- хорошее освещение и вентиляция;

- наличие подведенных коммуникаций.

Минимальный набор оборудования для производства столешниц:

- фрезер – 15 тыс. руб.;

- шлифмашина эксцентриковая – 15 тыс. руб.;

- электролобзик – 4 тыс. руб.;

Также необходимо приобрести дополнительный инвентарь:

- круги, насадки на лобзик;

- триммер;

- пилки;

- набор фрез;

- пистолеты;

- полироли;

- линейки;

- столярный ручной инструмент;

- ноши, наждачная бумага;

- мастерки;

- щетки и др.

О поисках канала сбыта необходимо подумать еще на старте организации. Потенциальными заказчиками в таком случае могут стать:

- юридические лица (строительные компании, производители мебели, дизайнерские фирмы);

- частные лица.

При работе с частными клиентами нужно заботиться о транспортировке и установке, замерах, много расходов придется на рекламу своих услуг. Поэтому старайтесь заключить долгосрочные контракты с юридическими лицами.

Наличие франшиз

Для новичков в данном направлении бизнеса, которым организационные моменты и технология производства кажется достаточно сложной, существует отличная альтернатива – приобретение франшизы. В результате предприниматель получает налаженную схему ведения бизнес-процессов, проходит ряд тренингов и обучений, получает возможность работать от имени известной торговой марки.

Основными франчайзерами на отечественном рынке можно назвать:

- компанию Teriva, которая занимается изготовлением столешниц из жидкого камня и других изделий (перил, подоконников);

- GraniStone:

- Disigngroups

- MRAMORONIC и др.

Технология изготовления столешницы для кухни или ванной комнаты

Заготовкой для будущей столешницы служит каменный слэб из натурального камня. Каменные слэбы получаются из каменных блоков, которые добываются на карьерах, а затем распиливаются на более тонкие плиты или слэбы. Наибольшим спросом пользуются такие породы камня как мрамор и гранит. На сегодняшний день, в России существуют множество компаний, занимающихся продажей каменных слэбов с карьеров, расположенных как в России, так и за рубежом. Чаще всего слэбы продаются с полированной поверхностью, что облегчает в дальнейшем процесс производства столешницы.

Фото каменных слэбов

Наиболее популярными среди материалов являются мрамор или гранит. Эти породы камня обладают следующими свойствами:

- Долговечность – срок службы камня исчисляется веками

- Эстетическая привлекательность – большое количество оттенков камня позволяет спроектировать дизайн поверхности для любых интерьеров, независимо от стиля или цветового решения

- А также экологичность, гигиеничность, водоустойчивость.

Самый популярный размер слэбов 3000х2000мм. Толщина слэбов варьируется от 20 до 40 мм. Для поиска поставщика слэба достаточно зайти в интернет и набрать в поисковой системе «продажа каменных слэбов».

Изготовление столешницы предполагает следующие этапы обработки:

- Загрузка слэба

- Распил слэба

- Обработка внешней и внутренней кромок столешницы

- Сверление отверстий в столешнице

- Финишная полировка поверхности столешницы

- Упаковка и монтаж столешницы

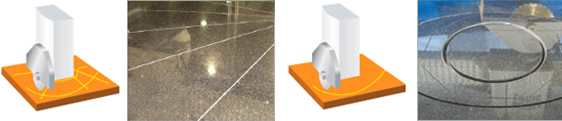

Каменный слэб с размерами 3000х2000 и толщиной 40 мм весит около 1000 кг. В связи с этим, организация загрузки слэба – очень важный вопрос, особенно учитывая стоимость слэба. Необходимо гарантировать сохранность слэба, а также максимально сократить время загрузки. По этой причине есть простое и универсальное решение – использование вакуумного подъемника совместно с краном. С помощью вакуумного насоса, вакуумный подъемник «присасывается» к слэбам, стоящим вертикально. После оператор переносить слэб от места хранения до станка. А с помощью установленных на подъемнике пневмоцилиндров, оператор наклоняет слэб на 90 град и загружает его на горизонтальный рабочий стол станка для распила слэба.

Вакуумный подъемник

Прямолинейный и криволинейный раскрой с помощью пильного диска для выреза основной формы столешницы из каменного слэба.

На этом этапе производства полностью формируется форма будущей столешницы с учетом всех особенностей.

Для этих целей применяется Мостовой станок для раскроя камня DENVER SKEMA LOGIC. Станок способен в автоматическом режиме выполнять следующие виды операции: прямолинейный и криволинейный раскрой, раскрой под углом от 0 – 90 º, прорезка пазов в торцах деталей и изготовление различных профилей. Необходимый инструмент – пильные диски.

станок для раскроя камня DENVER SKEMA LOGIC

После распила слэба и получения основной формы столешницы, необходимо закруглить острые углы, образовавшиеся после распила, и придать внутренней и внешней кромке столешницы необходимый профиль в зависимости от пожеланий заказчика и интерьера.

Данный этап предполагает следующие операции:

С этой целью необходимо перенести столешницу с помощью ручных вакуумных присосок или тележек со станка для распила на многофункциональный станок для обработки камня GHINES SYSTHEMA.

Станок предназначен для ручной обработки натурального и искусственного камня различных пород Выполняет следующие задачи: шлифовка и полировка кромки камня с помощью профильных фрез, работа по шаблону, распил по контуру, полировка (по шаблону и без него) с любым видом контура, отверстия для раковины, наклонная сточная поверхность, выполнение канавок (горизонтальных и наклонных), пропилы на торцах (прямых и криволинейных) и др.

Необходимый инструмент – алмазные профильные фрезы.

станок для обработки камня GHINES SYSTHEMA

Кухонная столешница предполагает наличие отверстия под смеситель. В связи с этим необходимо сделать технологическое отверстие заданного диаметра. Данная операция может выполняться 2-я станками, а именно многофункциональным обрабатывающим центром GHINES SYSTHEMA или мостовым станком DENVER SKEMA LOGIC. Стоит учитывать, что для изготовления отверстия на станке DENVER необходимо купить специальное программное обеспечение, позволяющее станку работать концевым инструментом, а также докупить оснастку.

На станке GHINES SYSTHEMA отверстие изготавливается без дополнительных манипуляций со столешницей и может быть выполнено сразу после обработки кромок. Для этого всего лишь необходимо поменять инструмент с профильных фрез на сверло.

В процессе механической обработки на поверхности столешницы могут образовываться царапины, сколы, разводы. Для устранения следов механической обработки и придания товарного вида продукции необходимо сделать полировку поверхности столешницы.

Для этих целей может использоваться ручной коленно-рычажный станок ALBA POLISHING H-1 или автоматический станок DENVER VISION.

Оба станка предназначены для шлифовки и полировки поверхности камня. Необходимый инструмент – шлифовальный абразив и полировальные мягкие круги.

ручной коленно-рычажный станок ALBA POLISHING H-1

автоматический станок DENVER VISION

Готовую продукцию аккуратно снимают со станка, упаковывают сначала в мягкий материал, а потом в картонную упаковку.

В случае если столешница большая по размеру, то ее делают из нескольких частей, повторяя весь цикл обработки для каждой отдельной части. В данном случае каждая часть упаковывается в собственную упаковку.

При монтаже используются ручные вакуумные присоски. При монтаже составной столешницы, отдельные части подгоняют и склеивают, используя специальные присоски для фиксации.

В конце монтажа столешницу обрабатывают специальным составом, усиливающим цвет.

Читайте также: