Притирочный стол для арматуры

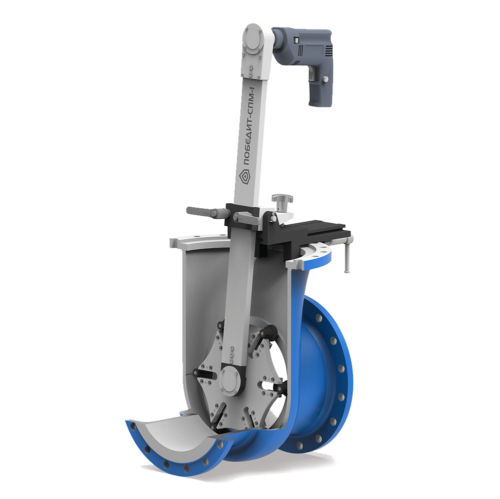

Существенным преимуществом является возможность ремонта арматуры без изъятия ее из трубопровода, что особенно является незаменимым решением при работе с бесфланцевой арматурой. Например, переносное оборудование для шлифовки и притирки уплотнительных поверхностей клиновых задвижек (рис. 1), разработкой которого компания СКБ «ПОБЕДИТ» занимается в рамках Федеральной программы «Старт» Фонда содействия развития малых предприятий в научно-технической сфере (Фонд содействия инновациям). Данный тип оборудования позволяет осуществлять шлифование и притирку уплотнительных поверхностей корпусов клиновых задвижек с условным проходом DN 50-1000 мм без удаления арматуры из трубопровода. При необходимости обработки клина предусмотрена специальная подставка для фиксации и дальнейшей обработки с соблюдением требуемого угла наклона. Шлифование осуществляется при помощи шпинделей и шлифовальных бумажных кругов на самоклеящейся основе, что гораздо удобнее. Притирка уплотнительных поверхностей производится чугунными притирочными дисками с применением абразивной пасты.

Рис.1 СТАНОК ПЕРЕНОСНОЙ ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КЛИНОВЫХ ЗАДВИЖЕК ПОБЕДИТ-СПМ-1

Станок устанавливается на боковой фланец клиновой задвижки. Осуществляется закрепление и выверка головки станка относительно притираемой поверхности. Шлифование осуществляется до устранения следов износа, небольших задиров уплотнительной поверхности с последующим созданием плоскости для дальнейшей технологической операции. Притирка осуществляется чугунными притирочными дисками, устанавливаемыми взамен шлифовальных шпинделей. Для увеличения скорости выполнения операции, а также для достижения требований по шероховатости и плоскостности на притираемые поверхности наносится абразивная паста.

В состав станка входит:

— привод (допустимо применение пневматического и электрического);

— приспособление для установки на средний фланец корпуса задвижки;

— подставка для обработки клина.

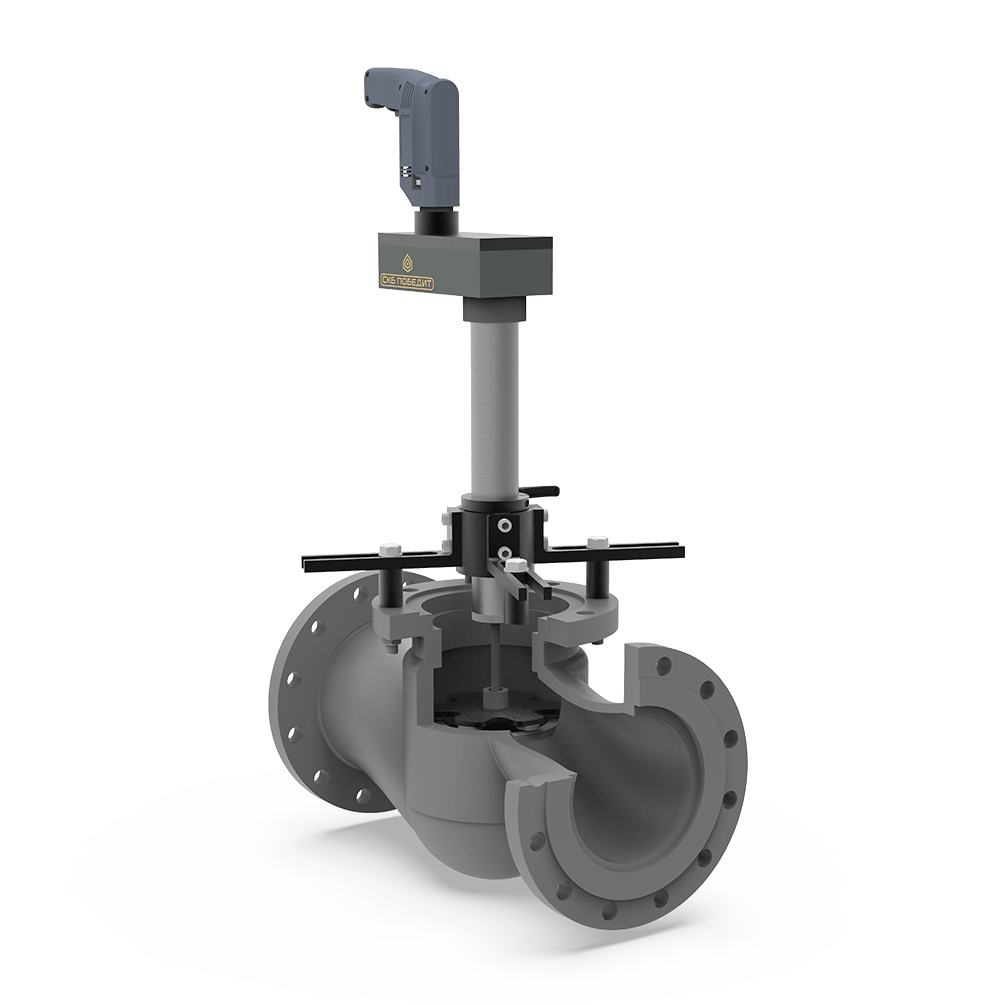

Рис.2 СТАНОК ПЕРЕНОСНОЙ ДЛЯ РЕМОНТА ЗАПОРНЫХ ВЕНТИЛЕЙ ПОБЕДИТ-СПМ-2-В

Для восстановления уплотнительных поверхностей корпусов, золотников запорных вентилей также применяют станки в «мобильном» исполнении (рис. 3), что в свою очередь значительно сказывается на сокращении логистических затрат на транспортировку неисправного изделия и отсутствии затрат на монтажные работы, что особенно актуально при использовании большого количества трубопроводной арматуры с типом присоединения «под приварку».

Принцип работы данных станков довольно прост и не требует высокой квалификации персонала. Станок устанавливается и закрепляется на боковом фланце арматуры. Производится выверка шлифовальной головки относительно уплотнительной поверхности арматуры. Шлифование осуществляется наклеенной на торцевые поверхности шпинделей шлифовальной бумаги различной зернистости. Требуемое качество поверхности достигается путем замены шлифовальной бумаги от грубой до более мелкозернистой фракции применяемого материала.

Основными элементами станка являются:

— привод (допустимо применение пневматического и/или электрического);

— подставка для обработки золотников.

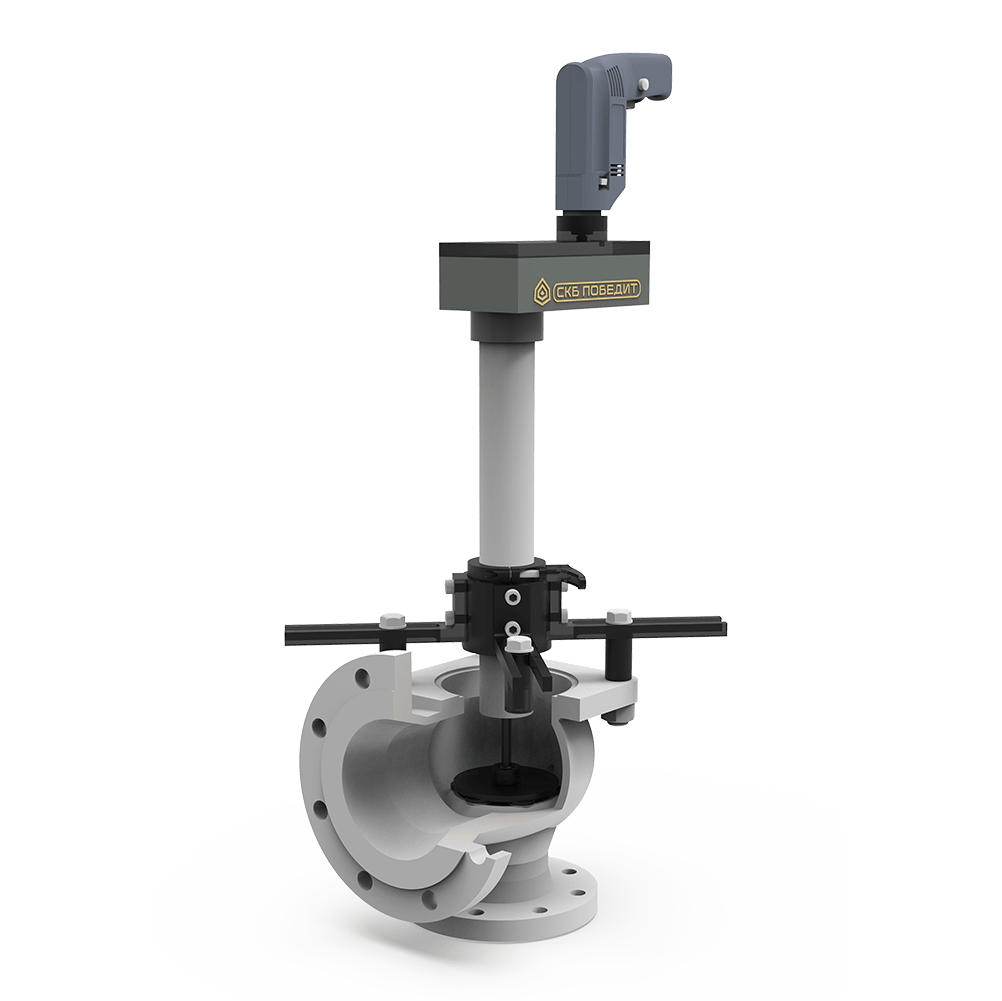

Станок переносной для ремонта запорных клапанов (рис. 3) за счет специальной конструкции обрабатывающей головки, которая создает сложное плоскопараллельное движение и необходимое усилие прижатия инструмента, позволяет добиться высокого качества обрабатываемой поверхности.

Рис. 3 СТАНОК ПЕРЕНОСНОЙ ДЛЯ РЕМОНТА ЗАПОРНЫХ КЛАПАНОВ БЕЗ УДАЛЕНИЯ ИХ ИЗ ТРУБОПРОВОДА ПОБЕДИТ-СПМ-2-К

Станок устанавливается и закрепляется на боковом фланце арматуры. Производится выверка шлифовальной головки относительно уплотнительной поверхности арматуры. Шлифование осуществляется наклеенной на торцевые поверхности шпинделей шлифовальной бумаги различной зернистости. Требуемое качество поверхности достигается путем замены шлифовальной бумаги от грубой до мелкозернистой фракции применяемого материала.

— привод (допустимо применение пневматического и электрического);

Использование подобного оборудования обеспечит осуществление ремонта в оптимальные для предприятия сроки с меньшими трудовыми и экономическими затратами, исключив при этом простой.

Кроме того, посредством ремонта трубопроводной арматуры можно значительно увеличить срок службы арматуры, повысить безаварийность работы и тем самым снизить риск остановок трубопровода и затрат на его эксплуатацию.

Таким образом, отремонтированная арматура остается непосредственно на трубопроводе с соблюдением всех установленных правил. По окончании проводимых операций и сборке следует проверить надежность всех узлов и креплений, а также правильность установки привода, крутящий момент на маховике или рукоятке.

Ремонт арматуры осуществляется исключительно квалифицированными специалистами, ознакомленными с конструкцией арматуры и ее назначением, имеющими опыт ее ремонта и прошедшими соответствующий производственный инструктаж.

Мобильные станки для притирки и шлифования

Предлагаем мобильные притирочно-шлифовальные станки для ремонта, обработки и комплексного обслуживания арматуры.

| Фото | Наименование товара | Цена | Купить |

|---|---|---|---|

| Притирочный станок TSV-300 | По запросу | Купить | |

| Притирочный станок TSV-150 | По запросу | Купить | |

| Станок для обработки арматуры HSL-15 | По запросу | Купить | |

| Станок для обработки арматуры HSL-2 | По запросу | Купить | |

| Станок для обработки арматуры HSS-1A | По запросу | Купить | |

| Станок для обработки арматуры SL-05 | По запросу | Купить | |

| Станок для обработки арматуры SL-1 | По запросу | Купить | |

| Станок для обработки арматуры Sl-15 | По запросу | Купить | |

| Станок для обработки арматуры SL-2 | По запросу | Купить | |

| Станок для обработки арматуры SL-3 | По запросу | Купить | |

| EFCO-ARS | По запросу | Купить |

| Шлифовальный стол KS-6 | По запросу | Купить |

Каталог притирочно-шлифовальных станков

- SL - мобильные станки для шлифования и притирки плоских и конических, и предохранительных клапанов.

- HSL - модернизированный станок SL для высокотвердых поверхностей.

- VSA - мобильные станки для высокооборотного шлифования плоских седел и предохранительных клапанов.

Сфера применения

Станки находят универсальное применение на обычных электростанциях, атомных электростанциях, инспекционных предприятиях, нефте-перерабатывающих заводах, химических предприятиях, судоверфях, сахарных заводах, бумажных фабриках, при ремонте кораблей, на предприятиях по изготовлению арматуры и т. д.

Как мы продаем притирочно-шлифовальные станки для обработки арматуры

Мы понимаем, что одна поставка оборудования - это мало для наших Заказчиков. Ни один технологический процесс на предприятии не будет выполняться в рабочем режиме, если техника и инструменты не будут подобраны, соответственно их назначению и параметрам. Именно поэтому своим Заказчикам мы предлагаем:

- Проектирование и расчеты технологического процесса, в которые должна быть внедрена техника

- Расчет количества и мощности единиц техники под конкретные задачи

- Доставка и монтаж оборудования

- Запуск и сдача в промышленную эксплуатацию

- Замена устаревшего оборудования на новое

- Ремонт и обслуживание техники.

Ориентируясь на потребности Заказчиков, мы постоянно пополняем и расширяем ассортимент оборудования. В данном разделе каталога представлены приспособления и станки для обработки арматуры.

Для чего нужна механическая обработка и защита арматуры

Использование арматуры связанно со множеством нюансов, которые диктуют технологические процессы на производстве. Выполнение различных работ в строительстве, металлопрокате, прокладке магистральных трубопроводов, машиностроении и других сферах, практически всегда требуют дополнительной защиты и обработки металлических изделий.

В таблице №1 представлены основные виды механической обработки арматуры и металлических изделий, выполняемых с помощью различных приспособлений и станков:

Установка станков может быть выполнена самостоятельно или с привлечением наших сотрудников. Последний способ - более предпочтительный, так как только специалисты знают, где правильно устанавливать станки, как их подключить и выполнить пробный запуск.

Заявка на оборудование

Прайс-лист оборудования для обработки арматуры высылается по запросу. На странице товара вы можете оставить заявку на консультацию. В самое ближайшее время с вами свяжется наш специалист и ответит на любые вопросы, относительно подбора станков, сроков их доставки и установки.

Здравствуйте! Меня зовут Татьяна. Я готова ответить на все ваши вопросы по товару.

Напишите или позвоните мне, если вам нужна консультация или вы хотите оформить заказ.

Стационарные притирочные станки

Предлагаем стационарные притирочные станки для ремонта арматуры, расходники к ним и оборудование для проверки деталей.

| Фото | Наименование товара | Цена | Купить |

|---|---|---|---|

| Притирочный станок FLM-400 | По запросу | Купить | |

| Притирочный станок FLM-600 | По запросу | Купить |

| Притирочный станок FLM-900 | По запросу | Купить |

| Притирочный станок FLM-1200 | По запросу | Купить |

| Притирочный станок FLM-1500 | По запросу | Купить |

| Расходный материал - притирочные порошки | По запросу | Купить |

| Оборудование для проверки деталей | По запросу | Купить |

| Станок для обработки арматуры SM-550 | По запросу | Купить |

| Станок для обработки арматуры SM-750 | По запросу | Купить |

- FLM - стационарные станки для притирки деталей с максимальным Ø заготовки до 600 мм.

- TSV - переносные станки для шлифования и притирки деталей с максимальным Ø заготовки до 300 мм.

- SM - стационарные станки для шлифования и притирки арматуры, в том числе предохранительных клапанов.

Наши преимущества

- Мы являемся официальным представителем компании EFCO в России и продаем оборудование по ценам производителя.

- Мы производим оборудование в стандартной комплектации и под конкретный заказ: различных размеров или расширенного функционала по параметрам заказчика.

- Станки EFCO - это оборудование из Германии наивысшего качества, станки при грамотном техобслуживании работают по 20-30 лет.

- Мы поставляем запасные части и расходные материалы, а также оказываем техническое обслуживание всех проданных станков, по заказу научим ваших сотрудников работе со станками, осуществим шеф-монтаж и пуско-наладку.

Притирка деталей

Притирка необходима для того чтобы детали, работающие в паре, плотнее соприкасались друг с другом. Притирочные станки позволяют получить лучшее качество поверхности, чем после шлифовки. Для притирки используется паста или суспензия с содержанием абразивных зерен, которая наносится на поверхность инструмента (притира).

- Осмотр поверхности, подлежащей притирке.

- Нанесение пасты или других смесей для притирки на поверхность, подлежащей притирке.

- Притирка уплотняющих поверхностей при помощи притирочного станка.

- Периодический осмотр притираемых поверхностей с дополнительным нанесением пасты.

Притирка предохранительных клапанов

При выборе притирочного станка нужно учитывать особенности ремонтируемых деталей, например, особое внимание уделяется предохранительным клапанам. В запорной арматуре можно увеличить контакт уплотнительных поверхностей и компенсировать недостаточную чистоту их притирки, прижав их плотнее друг к другу, с помощью штурвала. В предохранительных клапанах этого сделать нельзя, и нужная плотность может быть достигнута только при очень высокой чистоте уплотнительных поверхностей.

Поэтому рабочие поверхности предохранительных клапанов притирают с особой тщательностью и при очень строгом контроле. Наши станки отвечают всем необходимым требованиям для работы с предохранительными клапанами.

Абразивы - притирочные порошки

- Карбид кремния, электрокорунд используются для обработки стали и сплавов цветных металлов

- Хромистый электрокорунд – для закаленной и незакаленной стали

- Алмазные и эльборовые пасты – для высокопрочных материалов

Для предварительной притирки используют крупный размер зерен (М20-М40). Для промежуточной – средний (М10-М14), для окончательной – мелкий (М1-М3).

Мы предлагаем все необходимые расходные материалы для притирки. Чтобы узнать стоимость или заказать притирочный порошок, зерно или реагенты для холодной чистки, свяжитесь с нашим менеджером для бесплатной консультации.

Как заказать притирочный станок

Получить консультацию и правильно подобрать необходимое оборудования вам поможет наш сотрудник. Свяжитесь с ним и получите развернутую консультацию и технико-коммерческое предложение, где будут прописана стоимость оборудования и сроки поставки. По всей интересующей информации обращайтесь к нашим менеджерам.

Притирочный станок: особенности строения, принцип работы

Притирка – обработка металла на специальном оборудовании с целью придания поверхности необходимой шероховатости. Это очень деликатная работа, которая требует определенных умений и навыков, так как снимается только верхний очень тонкий слой. Для ее исполнения прибегают к помощи притирочного станка. Перед началом работы обязательно задаются параметры относительно скорости обработки. При этом вне зависимости от скорости, направление меняется на протяжении всего процесса. В том случае, если обработке поддается небольшое количество деталей, на производстве прибегают к ручному и полумеханическому способу.

Технические характеристики.

В ходе притирки, наносится мелкозернистый абразивный порошок, для того чтобы снять с детали, которая обрабатывается, тонкий слой метала. Этим может служить наждак, электрокорунд, алмазная пыль. Для того, чтобы материалы удерживались — во время работы они смазываются керосином или скипидаром. Его комбинируют со специальной жидкостью — смазкой или пастой (окись алюминия или хрома, крокус, венскую известь).

Выполняется это действие притирами, которые изготавливаются с разного материала: серого чугуна, стали мелких сортов, бронзы, меди, свинца, дерева и других материалов. Главное, чтобы они были достаточно твердые. К примеру, если требуется особо точная доводка — притирать придётся стеклом, а стальные предназначены для тонких и длинных деталей. Самые распространенные притирочные плиты делаются из чугуна, твёрдость которых HB 190-230. На притирку оставляется припуск примерно 0.005-0.02 мм.

Существуют инструменты для выполнения чистовой и черновой операции. В конструкции притиры для черновой операции, в отличии от чистовых, сделаны отверстия куда заливается паста, и отдельное – для отходов после обработки. Формы этой детали могут быть самые разнообразные: вал, диск, плита, кольцо. Для плоских деталей используется плоская, для цилиндрических – круглая притира. Различают вертикальные и горизонтальные машины для притирки. Первые служат для обработки наружных, вторые – для наружных и внутренних поверхностей.

Если требуется обработать отверстие – применяются специальные притиры. Они имеют вид втулки, которая надевается на отправку.

Стоит заметить, что доводочный инструмент бывает с притирами, которые регулируются, и не регулируются. В первом случае имеется разрезная рубашка, внутренний конус и раздвижное устройство, за счёт которых, когда перемещается конус — инструмент увеличивается в диаметре.

Такие станки позволяют обработать как разнообразные внешние, внутренние и плоские поверхности, так же и шейки коленчатых валов, кулаки распределительных валов, кольцевые меры зубчатые колеса и т.п.Совет. То, что притирочные станки во многом помогают работе слесарю – не означает что без навыков можно ими пользоваться. Данные инструменты имеют свои особенности. Необходимо пройти обучение и практику, чтобы по назначению его эксплуатировать.

Эти станки бывают универсальными и специального назначения. К примеру, универсальный притирочной станок 3816 служит для обработки плоских и цилиндрических поверхностей. А ко второму относится модель 3893. Он имеет один шпиндель, для плоского притира.

Принцип работы оборудования

С помощью притирочного станка можно обрабатывать не только плоские детали, но и изделия цилиндрической формы. Наиболее часто его используют для шлифовки плунжеров. Это детали сложной конфигурации, поэтому для них используется оборудование особой конструкции. Оно состоит из станины, двух дисков и элемента для регулировки рабочего элемента. Вспомогательными материалами в данном случае служат чугунные притиры и абразивные пасты.

Для того чтобы выполнить шлифовку, плунжер зажимают между дисками. Один из них воздействует на нижний рабочий инструмент, который в свою очередь приводит в движение деталь. Следом за ней начинает вращаться верхний диск. В результате происходят поступательные движения сепаратора. Для того чтобы обработка была произведена подобающим образом, необходимо правильно выставить угол наклона оси гнезд.

Доводка арматуры: клапанов и задвижек.

Для притирки клапан крепится к столу станка. Подается шпиндель и притирочная плита, исполняет возвратно-поступательную подвижку. Доводит поверхность детали абразивным методом.Притирочными материалами при доводке клапана используются порошки корунда, карборунда и пасты. Смазывается моторным маслом.

В паровых вентилях и обратных клапанах притирают золотники к гнездам седла. Что бы проверить плотность притирки кран и пробка вытирается, по длине пробки проводится долевая черта. Потом вставляется пробка в пройму крана и проворачивается в разные стороны.

Абразивы — притирочные порошки

В качестве абразивов применяют различные материалы, в зависимости от материала обрабатываемой поверхности:

Шлифовка задвижки.

Сложным процессом будет притирка уплотнительных поверхностей. Притираемую деталь необходимо довести до светлого матового цвета. Делается это как вручную, так и механически. В первом случае притир медленно вращается по уплотнительной поверхности задвижки 6-7 раз вправо, влево на 90. По завершению работы деталь, промывается бензином и протирается.

Во втором случае используются притирочные станки, производительнее за счёт возвратно-вращательного движения притира. Одновременно качается шпиндель задвижки, и в уплотнительных стенках корпуса поворачивается затвора. Это происходит механически. Такой механизм приспособлен обрабатывать несколько деталей одновременно. В пасту для данной машины вводится электрокорунд или карбид.

Ныне актуальные и качественнее станки производит компания DMLieferant, которая работает с успешным бредом LAPMASTER WOLTERS, бывшая Peterr Wolters GmbH (Германия).

Модель LAPMASTER 15 – притирочная машина, которая устанавливается на стенде. Предназначен для работы с плоскими поверхностями, гарантируя высокие уровень чистоты поверхности. Данная конструкция создана на основе модели LAPMASTER 12, улучивши ее в станок встроен притирочная пластина и большие установочные кольца.

Модель LAPMASTET 20 – настольный станок предназначен для доводки, полировки, притирки малых и больших деталей. Диаметр притирочной плиты 508 мм. За счёт небольшого размера, и универсальности, он популярный среди мастерских, цехов, лабораторий.

Модель LAPMASTET 24 – это напольный станок для инженерных мастерских, который выполняет доводку и полировку ровных поверхностей. Диаметр притирочной плиты 610 мм. Назначение этого механизма – работа в тяжёлых условиях

ПКТБА-СП-4-2, ПКТБА-СП-5, ПКТБА-СП-5-1 Станок для притирки (доводки)

- Справочник ТПА

- Стандарты: Таблица сравнения технических требований, установленных в ГОСТах и Международных стандарт

- ПКТБА-СП-4-2, ПКТБА-СП-5, ПКТБА-СП-5-1 Станок для притирки (доводки) ПКТБА-СП-4-2, ПКТБА-СП-5, ПКТБА-СП-5-1 Станок для притирки (доводки)

ПКТБА-СП-4-2, ПКТБА-СП-5, ПКТБА-СП-5-1 Станок для притирки (доводки) ПКТБА-СП-4-2, ПКТБА-СП-5, ПКТБА-СП-5-1 Станок для притирки (доводки) НАЗНАЧЕНИЕ: Станки предназначены для притирки (доводки) плоских уплотнительных поверхностей клиньев задвижек, золотников клапанов и клиньев фонтанной арматуры. Станки ПКТБА-СП-5, ПКТБА-СП-5-1 в специальном исполнении применяются для притирки колец торцевых уплотнений. ТИП ОБРАБАТЫВАЕМОЙ ДЕТАЛИ: Клинья задвижек и фонтанной арматуры; Золотники клапанов (вентилей); Кольца торцовых уплотнений насосов; Другие плоские детали. ДИАМЕТР ПРИТИРА: ПКТБА-СП-4-2: O 1000 мм (1200 мм — под заказ). Ориентировочно: для клиньев задвижек DN 50…500 мм, для золотников клапанов DN 40…200 мм. ПКТБА-СП-5: O 510 мм. Ориентировочно: для клиньев задвижек DN 15…150 мм. ПКТБА-СП-5-1: O 620 мм. Ориентировочно: для колец торцевых уплотнений. ДОСТОИНСТВА ИЗДЕЛИЯ: -Благодаря особенностям конструкции каждая точка притираемой поверхности деталей осуществляет сложное плоскопараллельное движение по поверхности притира. -Станок оснащен устройством подачи притирочной пасты. -Для сбора отработанной пасты в конструкции станка предусмотрены специальные емкости. -Наличие таймера позволяет автоматически контролировать необходимое время притирки. -Станок оснащен устройством плавного пуска с регулировкой частоты вращения притира. -Конструкция станка позволяет выполнить правку притирочного диска в процессе его эксплуатации. -Применение режима «Загрузка» позволяет осуществлять перемещение кассет в зону установки деталей на притир (в удобное для оператора место). ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Параметр | ПКТБА-СП-4-2 | ПКТБА-СП-5 | ПКТБА-СП-5-1 |

| Условный диаметр арматуры, DN, мм | 50…500 (600)* | 15…200** | — |

| Диаметр притира, мм | 1000 (1200)* | 510 | 620 |

| Число кассет | 3/1 | 3 | 3 |

| Диаметр кассет внутренний, мм | 478/672 | 216 | 266 |

| Шероховатость обработанной поверхности, мм | 0,2…0,4 | 0,2…0,4 | 0,2…0,4 |

| Неплоскостность (точность) обработанной поверхности, мм | 0,01 | 0,01 | 0,01 |

| Производительность, шт./час | 3…40 | 3…9 | 3…9 |

| Частота вращения притира. об/мин | 13…45 | 16 | 13…29 |

| Мощность двигателя, кВт | 3 | 0,75 | 0,75 |

| Электропитание, В, Гц | 380, 50 | 380, 50 | 380, 50 |

| Рабочее давление воздуха в сети, МПа | 0,63 | — | — |

| Габаритные размеры, мм | 1400х1400х890 | 840х750х780 | 750х860х960 |

| Масса, кг | 1470 | 400 | 480 |

г. Барнаул, Заводской 9-й проезд, 5г/8.

Предыдущая статья Следующая статья

← вернуться в раздел Стандарты: Таблица сравнения технических требований, установленных в ГОСТах и Международных стандарт ← вернуться в оглавление справочника

Россия, Белгородская область

Россия, Республика Башкортостан

Россия, Нижегородская область Облако товаров

.Другое ….2038 Блоки предохранительных клапанов127 Вентили бронзовые122 Вентили стальные952 Вентили чугунные571 Вентили энергетические144 Задвижки нержавеющие370 Задвижки стальные2163 Задвижки стальные — ХЛ371 Задвижки чугунные1101 Задвижки энергетические87 Затворы стальные293 Затворы чугунные336 Испытательное оборудование для ТПА119 Клапана обратные974 Клапана отсечные61 Клапана предохранительные1120 Клапана регулирующие559 Клапана энергетические128 Компенсаторы сильфонные203 Конденсатоотводчики стальные55 Конденсатоотводчики чугунные67 Котельное оборудование220 Краны бронзовые149 Краны нержавеющие179 Краны стальные608 Краны стальные — ХЛ87 Краны чугунные149 Манометры88 Метизы433 Насосы247 Отводы1081 Отопительное оборудование96 Переключающие устройства46 Переходы461 Пожарная арматура48 Радиаторы33 Регулирующая арматура341 Ремонтное оборудование для ТПА53 Счетчики воды154 Термометры38 Тройники491 Трубы702 Указатели уровня71 Уплотнительные материалы67 Фильтры, грязевики410 Фитинги205 Фланцы2400 Шаровые краны1244 Электроприводы249

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Мы понимаем, что одна поставка оборудования — это мало для наших Заказчиков. Ни один технологический процесс на предприятии не будет выполняться в рабочем режиме, если техника и инструменты не будут подобраны, соответственно их назначению и параметрам. Именно поэтому своим Заказчикам мы предлагаем:

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

Притирочный стол для арматуры

Притирка уплотнительных поверхностей трубопроводной арматуры производится механизированным или ручным способом с помощью притира (метод «притир по детали» или «деталь по притиру») или без него (метод «деталь по детали»), при этом способ крепления деталей при притирке должен исключать влияние упругих деформаций на притираемую поверхность. Процесс ведется с нанесением абразивной пасты на рабочую поверхность притира или детали, выполняющую роль притира, непрерывной или периодической подачей смеси, а также шаржированием (внедрением) абразива в поверхность притира.

Понятие шаржирование может быть «расширено» в случаях использования абразивного полотна различной зернистости с различными методами его закрепления на столе -притире шлифовально-доводочного станка. Закрепление осуществляется или клеевым способом или механическим. При этом должно быть обеспечено полное прилегание полотна к рабочей поверхности стола-притира.

Качество и время притирки зависят от скорости перемещения, давления на обрабатываемую поверхность и состава абразивных паст и порошков. Притирочные смеси изготавливаются по технологическим условиям потребителей. Концентрация абразива в смеси в зависимости от его зернистости и условий притирки (вручную или на станке) колеблется от 1:5 до 1:1 и устанавливается экспериментально для конкретных условий.

В зависимости от материала и требуемой шероховатости поверхности притирку следует проводить в одну или две операции (предварительно и окончательно), а при необходимости применять третью - доводочную операцию. По степени механизации выполнения работ различают притирку: ручную, машинно-ручную и механизированную.

Предварительная притирка уплотнительной поверхности производится до получения шероховатости Ra от 0,63 до 0,4 мкм. Притирочная паста наносится в трех-четырех местах на притираемую поверхность и разравнивается по всей поверхности наложением на притир, после чего ведется притирка. Толщина наносимой абразивной пасты или ее количество при подаче в рабочую зону устанавливается экспериментально, в зависимости от шероховатости поверхности, полученной на предыдущей операции, материала уплотнительной поверхности и оборудования, используемого при притирке.

При окончательной притирке плоских поверхностей выравнивание толщины слоя притирочной пасты рекомендуется производить на притирочной плите. Для этого на поверхность притирочной плиты наносят тонким слоем абразивную пасту и растирают притиром. Притирку ведут пастой, оставшейся на рабочей поверхности притира. Оптимальная толщина слоя притирочной пасты, обеспечивающая эффективный процесс снижения отклонений формы поверхностей, колеблется в диапазоне 2-5 размеров абразивного зерна пасты.

Окончательная притирка ведется до получения шероховатости поверхности Ra от 0,32 до 0,04 мкм в зависимости от типа, назначения арматуры и требуемого класса герметичности.

Предварительная притирка производится при больших значениях скорости и давления, окончательная - при меньших.

Давление назначается в пределах от 0,04 до 0,4 МПа (от 0,4 до 4 кгс/см 2 ) для поверхности шириной менее 1 мм.

При механизированной притирке на станках окружную скорость притира, ограничивают значениями 5-12 м/мин. При ручной притирке ограничиваются скоростями до 2 м/мин.

Допускается изменять величины давлений и окружных скоростей при условии достижения качества притираемой поверхности.

Рекомендуемая последовательность операций и припуск на доводку поверхностей деталей на специализированном оборудовании приведены в табл. 1.

Показатели качества доводки на однодисковых серийных вертикально-доводочных станках приведена в табл. 2.

Для получения наилучших результатов притирки необходимо, чтобы притир относительно притираемой поверхности совершал сложное движение (ни одна точка притира не повторяет своей прежней траектории). При притирке плоских поверхностей, в случае отсутствия направляющих у притира, последний должен медленно вращаться вокруг своей оси и быстро перемещаться вокруг оси притираемой детали, что обеспечит получение на уплотнительной поверхности петлеобразных микроштрихов.

При наличии у притира направляющих или при притирке конических поверхностей методом «притир по детали» или «деталь по детали» притир должен совершать возвратно-вращательное движение с углом поворота 60-90 градусов, а смещение относительно детали должно меняться так, чтобы каждая новая дуга делала перебег против предыдущей на 10-20 градусов. При притирке конических поверхностей для обеспечения постоянной смазки и равномерного перемещения притирочной пасты на притираемой поверхности, притир или деталь следует приподнимать через каждые один или два поворота.

Прогрессивным считают в арматуростроении вибрационный метод притирки. Однако он не получил пока распространения вследствие недостаточной изученности качества поверхности, полученной после использования этого метода притирки. По некоторым данным при оптимальных режимах вибрационной притирки обеспечивается шероховатость поверхности по критерию Ra в диапазоне 0,04-0,02 мкм. Данные по погрешностям формы и волнистости отсутствуют.

Допускаются другие виды обработки, обеспечивающие требуемые значения отклонений формы и шероховатости уплотнительной поверхности.

Притирка уплотнительных поверхностей деталей арматуры серийного и крупносерийного производства выполняется, как правило, на специальных станках, а в мелкосерийном, единичном и ремонтном производстве используются радиальные и вертикально-сверлильные станки со специальными приспособлениями. С каждым годом расширяется использование переносных устройств для притирки задвижек и клапанов. Использование этого вида оборудования для мелкого ремонта без изъятия корпуса арматуры из трубопровода расширяет его технологические преимущества у служб эксплуатации трубопроводов.

Для притирки уплотнений арматуры возможно использование притирочных суспензий и паст, которые приготавливаются на машиностроительных предприятиях. Характеристика и назначение суспензий и паст приведена в табл. 3.

Для доводки уплотнительных поверхностей из коррозионных нержавеющих сталей и твердых сплавов наибольшей химической активностью обладает олеиновая кислота. Сравнительные данные съема металла в единицу времени в зависимости от применяемой жидкости для доводки (притирки) приведены в табл. 4.

Индустриальное масло в притирочных материалах необходимо для предотвращения микроцарапин на уплотнительных поверхностях.

Для предохранения притертых поверхностей от повреждений как при обработке, так и после нее, необходимо тщательно удалять с них загрязнения до и после притирки.

После каждого вида притирки, в зависимости от состава притирочного материала, уплотнительную поверхность следует промыть моющими средствами, обеспечивающими необходимую чистоту и обезжиривание поверхности, и просушить.

Очистка деталей производится одним из следующих методов: местной промывкой, струйным обливом, многократным погружением в обезжиривающие и промывающие жидкости, где очищение поверхностей проводится с применением ультразвуковых колебаний или другими способами по технологии предприятия-изготовителя арматуры.

а) сравнением действительных значений параметров шероховатости, волнистости и отклонений формы с их предписанными значениями;

При выборе средств контроля качества притирки для оценки действительных значений функциональных параметров следует руководствоваться принципом предпочтительности. Он предполагает приоритет в выборе наиболее прогрессивных методов измерения или контроля. При невозможности его обеспечения или использования обращаются к методам численной оценки. В последнюю очередь можно использовать качественные методы.

Пневмо-гидравлические испытьания как методы контроля качества притирки дают высокую достоверность сиюминутного состояния контактного взаимодействия уплотнения. Однако, не могут быть использованы для прогнозной оценки. Сочетание методов сравнения параметров и испытаний наиболее предпочтительно.

Установление действительных значений параметров шероховатости и волнистости должно осуществляться профилометрами или профилографами-профилометрами различных конструкций. Образцы шероховатости по ГОСТ 9378 могут быть только условно рекомендованы, так как их применение дает очень низкую достоверность оценки.

Отклонения от плоскостности и прямолинейности кольцевых плоских уплотнений проверяют с помощью кругломеров, на основе прямых измерений, а также с помощью профилографов-профилометров , с использованием специальной методики, разработанной в НПО «ГАКС-АРМСЕРВИС» ; поверочных плит по ГОСТ 10905 и поверочных линеек по ГОСТ 8026 и специализированных красок; «на просвет».

Отклонение формы конических поверхностей шириной более 2 мм проверяется методом «на краску» по сопрягаемой детали или специальным шаблоном.

При проверке «на краску» на рабочую поверхность контрольной плиты (при проверке плоских поверхностей), образца ( при проверке конических поверхностей) или сопрягаемой детали (при проверке конических деталей «деталь по детали») следует нанести тампоном тонкий слой краски, позволяющий оставить след на сопрягаемой поверхности, установить плиту (образец или сопрягаемую деталь) на проверяемую поверхность и произвести несколько перемещений. Качество поверхности определяется площадью прилегания уплотнительной поверхности, которая должна составлять 80-90% от общей площади уплотнительной поверхности. При проверке (на краску) уплотнительных поверхностей площадь контакта (краска) не должна иметь разрывов по всему периметру.

Краска - углерод технический К-354 ГОСТ 7885 или лазурь железная ГОСТ 21121, применяемая для проверки, должна разводиться индустриальным маслом И-20А или И12А по ГОСТ 20799 до вязкости 25-38 сСт. Количество краски в каждом случае определится конкретно, исходя из контролируемой площади. Краска наносится тампоном или копиллярной стеклянной трубкой и растирается по всей поверхности контрольной плиты (образца, сопрягаемой детали). Толщина слоя наносимой краски определяется экспериментально.

Окончательной оценкой качества притертой поверхности является испытание изделия на герметичность, проводимое в соответствии с требованиями НТД на каждый тип трубопроводной арматуры.

Читайте также: