Приспособления для распиловочного стола

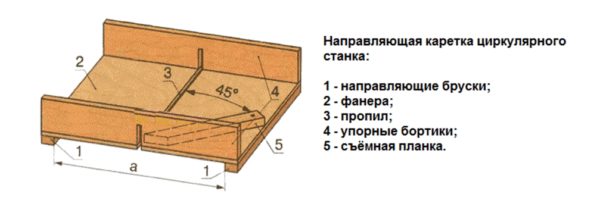

Каретку для циркулярной пилы по-другому называют салазки. Подвижная каретка на рабочем столе расширяет возможности, качество и удобство работы циркулярной пилы. Если заводская или самодельная циркулярка не оборудована этим устройством, иногда покупают подходящие готовые или делают самодельные салазки.

Что такое, разновидности и функции

Подобное устройство обязательно входит в конструкцию форматно-раскроечных циркулярных пил. Это подвижная часть рабочего стола, которая вместе с закрепленной в ней заготовкой перемещается по строгим направляющим относительного пильного диска. Благодаря этому линия пропила получается идеально ровной.

Сам распил проходит легче, так как заготовка идет строго, не виляет, меньше трения между материалом и диском. Саму заготовку не надо двигать по рабочему столу рукой или толкателем. Перемещать каретку с заготовкой легче, особенно если она ходит на подшипниках.

Применяются десятки разных конструкций кареток. Рассмотрим самые популярные из них.

Предусмотренные заводской конструкцией

Устанавливаются на стационарных циркулярных пилах общего назначения и на форматно-раскроечных пильных станках. В последнем случае — для раскроя больших листов ДСП, МДФ, ламинированного материала, фанеры, ДВП и т.д. Поэтому имеют большую площадь опоры под листы и большую длину хода, достаточную для распила длинных листов.

На циркулярках общего назначения салазки значительно меньше. Предназначены для точного распила небольших и средних заготовок из листового материала и дерева (доска, брус, горбыль) и других материалов.

Пример такой циркулярки на фото:

На практике, такая циркулярка работает как небольшой форматно-раскроечный станок (ФРС) для небольших заготовок из листового материала. И, наоборот, на большом ФРС при необходимости можно распускать не только листовые материалы, но и древесину.

Принцип работы всех кареток одинаков – рабочий стол движется по направляющим. Размеры и конструктивные решения на разных станках отличаются: круглые направляющие во втулках, рельсовые, пазовые направляющие, с подшипниками и без них т.д.

Если станок продается без каретки (с неподвижным рабочим столом), то производитель может предлагать ее дополнительно, как опцию за отдельную сумму. Такое устройство подходит к конкретному станку, его несложно установить.

Если таких устройств специально для конкретной модели нет в производстве и продаже, подобрать подходящую конструкцию гораздо сложнее. Можно найти боле-менее подходящий вариант, но придется дорабатывать крепления. Это сложно, так как салазки должны располагаться и передвигаться строго точно параллельно пильному диску, а на подвижный рабочий стол оказывается значительная нагрузка, крепление должны быть достаточно прочным.

По этой причине часто делают самодельные каретки. Разберем более подробно, как сделать своими руками.

Самодельные варианты

Среди самодельных кареток нет двух одинаковых вариантов, все изделия уникальны. Даже если они делаются по одному чертежу или образцу (примеру), отличается материал изготовления, размеры и т.д.

Самодельные варианты бывают как простейшими из подручных материалов, так и более сложными, с применением покупных комплектующих (направляющие, подшипники и т.д).

Покупка готовых узлов может облегчить задачу. Как пример, линейные направляющие LLTHC 30 R T1 P5 (SNC 30 P1 N) SKF на фото:

Узел имеет подвижную площадку с предусмотренными отверстиями для крепления площадки рабочего стола. Одна такая направляющая не сможет удержать рабочий стол от перекосов и в итоге, от поломки профиля направляющей.

Применяются совестно с другими пассивными, удерживающими направляющими, например, уголками, по которым движется и удерживается стол, или в паре: две направляющих, иногда ещё дополнительная поддержка в виде продольного уголка.

Подобные узлы стоят в пределах от 3 до 6 тыс. рублей.

При изготовлении салазок на основе таких узлов, как и при установке штатных готовых салазок, возникает проблема точности расположения относительно плоскости пильного диска. Причем во всех плоскостях. Желательное расхождение по горизонтали (допуски) – не более плюс/минус 0,1 мм (десятка).

Если при установке будет перекос, то при распиле с регулировкой ширины пропила по боковому параллельному упору возникнут проблемы:

- при сужении от начала к концу диска, заготовку будет «клинить» (диск и материал горит, двигатель тормозит вплоть до остановки);

- при расширении, пропил не будет точным.

Если пилить на салазках по направляющим, установленных косо на сужение без параллельного упора (просто по размеру), отпиленный кусок не будет клинить диск. Он отойдет свободно, но пропил может быть неточным.

Стоимость приспособлений заводского исполнения

Готовые заводские салазки в сборе могут стоить от нескольких тысяч до нескольких десятков тысяч. Цены на отдельные узлы – линейные направляющие от 3 тыс. руб. 1 шт. до 12 тыс. руб.( 2 шт. по 6 тыс. руб).

Материалы для стола могут покупаться или уже быть в наличии. Стоимость зависит от толщины, размера, выбранного материала, поэтому точной суммы назвать невозможно.

В итоге, стоимость изготовления самодельных салазок может колебаться от 0 руб., если делается простейшая конструкция из уже имеющейся фанеры, до 3-20 тыс. руб, если покупаются готовые узлы и другие материалы для серьезного изделия.

Самодельные варианты

Простейший вариант не имеет подшипников, станины крепления, профильных направляющих и площадок, которые по ним передвигаются. Подвижный стол из листового материала передвигается по неподвижному рабочему столу. Уход влево-вправо предотвращается установленными с двух сторон ограничителями.

Более сложный вариант – платформа салазок движется на подшипниках, которые ходят по пазам в ограничителе. Минус варианта – при расположении направляющих сверху неподвижного рабочего стола подшипники, значительно поднимают рабочую платформу салазок, что уменьшает рабочий диаметр пильного диска (глубину пропила).

Другие варианты «полусамоделок» с готовыми вышеописанными линейными направляющими. В их подвижной платформе встроены специальные подшипники скольжения.

Также рекомендуем почитать интересную статью про направляющие для циркулярных пил, в которой мы подробно разбирали что это такое и как сделать ее своими руками.

Как сделать подвижную каретку для циркулярки своими руками

Самый простой вариант салазок показан на следующем видео:

Пошаговая инструкция изготовления

Изготовление подобных простых вариантов проводится по следующей последовательности.

Расчет размеров

Они должны соответствовать размеру рабочего стола, с учетом размеров заготовок, которые будут пилиться. Для маленьких заготовок требуется небольшая площадь, и наоборот. На приведенном видео, салазки значительно шире рабочего стола, используются дополнительные опоры.

Выбор материала

Используется материал, который есть под рукой, либо в продаже по доступной цене.

- Разметка листа для рабочего стола.

- Распиловка материала на подвижный стол электролобзиком, ручной или электропилой, УШМ и т.д.

- Замер направляющих брусков (уголков, профиля) на продольные и задний поперечный упоры.

- Распиловка направляющих по длине.

- Сборка. При этом главное, чтобы направляющие с обеих сторон были строго параллельно диску. Для этого выдерживается следующий порядок: Прикручивается одна направляющая, салазки ставят на место. Вторая направляющая прикручивается по фактическому расположению ползунка. Затем выполняется пропил рабочего стола салазок под диск самим пильным диском по дереву. При этом салазки просто передвигают навстречу работающему диску. Если стол из металла, его прорезают диском по металлу по разметке.

- Установка заднего упорного бруска.

В варианте, показанном на видео, в качестве регулятора ширины пропила используется боковой упор – простой П-образный металлический профиль на струбцине.

Главный недостаток подобной конструкции – при малейшем перекосе направляющих, стол будет клинить. Перекосы при движении вполне возможны, так как направляющие движутся без подшипников.

На фото боковые направляющие выполнены другим способом.

Здесь они не прикреплены с боков неподвижного стола, а расположены снизу. На дне салазок прикреплены ползунки, на неподвижном рабочем столе под ползунки имеются пазы.

Такой вариант меньше склонен к перекосу и заклиниванию.

Самодельные салазки с заводскими линейными направляющими, имеющие подшипники скольжения, такого недостатка лишены совсем. Их устанавливают сбоку неподвижного стола, на специальной станине. Подвижный рабочий стол может проходить как сверху неподвижного, так и на одном уровне, как на станках заводского изготовления. При этом расстояние от подвижного стола до пильного диска должно быть минимальным.

Необходимые материалы и инструменты

Для изготовления простейших салазок, типа показанных на видео, требуется:

Листовой материал. Рабочий стол может быть выполнен из разных материалов:

- фанера толщиной от 10 мм и выше;

- алюминий толщиной от 5-10 мм;

- черный металл толщиной от 3-5 мм (чем больше площадь, тем толще, чтобы не гнулся), но это тяжелый материал;

- любые другие негибкие и не хрупкие, достаточно прочные материалы (текстолит, стеклотекстолит, пластики с подходящими свойствами, ОСБ и т.д.);

- брусок для фиксации заготовки сверху стола;

- упор для ограничения ширины заготовки (уголок на струбцине, брусок на саморезах и т.д.).

Направляющие могут быть выполнены из разных материалов: бруски из сухой твердой древесины, мебельного ДСП, металлические уголки, специальный профиль для направляющих заводского изготовления, в том числе и с подшипниками.

Для улучшения скольжения направляющих без подшипников, их полируют и натирают воском.

Инструмент для изготовления применяется разный, в зависимости от наличия его у мастера и материала. Например, пилить материал можно ручной ножовкой, пилкой по металлу, отрезным диском УШМ, дисковой электропилой, сабельной пилой, электролобзиком.

Закрутить саморезы можно шуруповертом, электродрелью с регулятором оборотов, ручной отверткой и т.д.

В принципе, конструкция довольная простая и не требует каких либо чересчур подробных пошаговых инструкций.

Нюансы работы и техника безопасности

Салазки используют для решения специальных задач. Например, для точного раскроя листов, нарезки множества одинаковых небольших заготовок под один размер по упору-ограничителю ширины, срезу под углом. Для последнего под нужным углом на подвижном столе располагают саму заготовку.

Обработка длинных заготовок ограничена длиной хода стола. Обрезать обзол с необрезной доски длиной, например, 6 м на таком устройстве не получится.

Техника безопасности при работе с салазками такая же, как и при работе на обычной циркулярке.

- рука не должна приближаться к работающему пильному диску;

- нельзя допускать зажима заготовки;

- нельзя работать уставшим, со сниженной реакцией;

- следует помнить и об электробезопасности. Недопустимы оголенные контакты и провода, неподходящие кабели.

В целом работа с кареткой безопаснее, так как рука толкает салазки дальше от пильного диска, чем заготовку на простой циркулярке.

Плюсы и минусы самоделки

Плюсы в том, что можно за сравнительно небольшие деньги или даже бесплатно сделать именно то, что требуется конкретному мастеру.

Минус в том, что простейшие самодельные варианты не могут обеспечить той легкости и точности хода, которые есть у заводских изделий с линейными направляющими на подшипниках скольжения.

Получается, что каретка — это полезное приспособление, особенно в столярной мастерской, когда требуется высокая точность при распиливании материалов и к тому же ее можно сделать своими руками и недорого. Помните, прочность, долговечность и качество работы самодельной каретки для циркулярки зависит от качества сборки и выбранных материалов.

Каретка для циркулярной пилы своими руками

Продолжаю изготовление самодельного распиловочного станка , вернее дополнения к нему в виде направляющей каретки, без которой стол нельзя назвать полноценным полнофункциональным.

При изготовлении я буду применять самые простые инструменты, которые есть почти у всех самоделкиных.

Необходимые материалы

- фанера ламинированная толщиной от 6 мм;

- фанера 18…20 мм;

- брус 45×90 мм;

- болт M8 x 60;

- гайка врезная М8;

- саморезы по дереву 3,5 x 32;

Пошаговая инструкция

Первые 2 шага не обязательные, но они повышают удобство эксплуатации каретки в будущем.

Шаг 1. В листе ламинированной фанеры 6 мм просверливаем три отверстия:

- два отверстия сверлом Форстнера диаметром 22 мм;

- одно отверстие диаметром 12 мм.

Шаг 2 . Лобзиком делаем два пропила по касательной к большим отверстиям.

Шаг 3 . Используя в качестве параллельного упора обрезок фанеры и две струбцины отпиливаем две полоски их фанеры 6х10 мм. По длине отрезаем по месту – она должна быть равна ширине распиловочного стола.

Шаг 4 . В каждую направляющую стола кладем по 3 шайбы М4 и устанавливаем на них полоски фанеры 6х10 мм.

Шаг 5 . Наносим по 3..4 капли супер клея на каждую направляющую и приклеиваем основание из фанеры.

Шаг 6 . После высыхания клея размечаем центральные оси направляюших и прикручиваем их на саморезы.

Шаг 7 . Отрезаем три заготовки из фанеры 18 мм: две 120х800 мм и одну 80х800 мм.

Шаг 8 . Склеиваем заготовки 120х800 м по толщине на столярный клей.

Шаг 9 . При склейке идеально подогнать края деталей очень сложно, хоть небольшой уступ да будет. Поэтому на циркулярке делаем чистовой пропил для получения ровного торца.

Шаг 10 . Размечаем заготовки под будущую форму деталей согласно чертежам.

Шаг 11 . Просверливаем отверстия диаметром 10 мм под будущий паз и по углам. Чтобы получить строго вертикальное отверстие можете в качестве кондуктора использовать две брусочка, склеенных между собой, как показано в галерее ниже.

Шаг 12 . Пропилы по контуру будущей детали можно сделать лобзиком, но я сделал их частично на циркулярке с максимальным вылетом диска – так получится ровнее. Но замыкающие резы всё равно придется делать лобзиком или ручной пилой.

Шаг 13 . Вначале на саморезы закрепляем заднюю стенку каретки.

Шаг 14 . Далее – переднюю, но крепим её только по краям.

Шаг 15 . Важный шаг – делаем пилотный пропил.

Шаг 16 . В паз в передней стенке устанавливаем проставку из фанеры 10х40х50 мм и закрепляем на клей и саморез.

Изготовление стоп-блока

Шаг 17 . Гайку для стоп-блока делаем из доски толщиной 20 мм, но можно сделать и из фанеры. Для этого размечаем на диаметре 96 мм шесть равномерно расположенных точек и сверлим по разметке отверстия диаметром 35 мм. Далее коронкой по дереву 72 мм делаем пропил по центру. В центральное отверстие надо установить врезную гайку М8.

Шаг 18 . Корпус стоп-блока изготавливаем из фанеры толщиной 20 мм. По разметке (напротив паза в передней стенке каретки) делаем сквозное отверстие диаметром 8 мм и соосно с ним цековку 13 мм на глубину 6 мм. В это отверстие надо установить болт М8х60. Так было задумано по чертежам, но я забыл купить болты и поэтому сделал отверстие диаметром 7 мм и вкрутил в него сантехническую шпильку М8 – оба варианта имеют право на жизнь, делайте так как у вас душа лежит.

Шаг 19 . Осталось только установить стоп-блок на штатное место.

Позаботимся безопасности

Шаг 20 . От бруса 45х90 мм я отрезал деталь 60 мм и прикрутил её к стенке со стороны оператора, напротив пильного диска, чтобы пальцы были целы.

Стол для циркулярной пилы своими руками — чертежи

При обработке древесины одним из наиболее востребованных инструментов является циркулярная пила. Это устройство, отличающееся производительностью и удобством, позволяет значительно ускорить процесс распиловки погонажа или листовых материалов. При проведении работ в значительных объемах есть смысл задуматься об изготовлении специальной стационарной конструкции с пилой, что позволяет повысить безопасность, скорость и качество проведения работ.

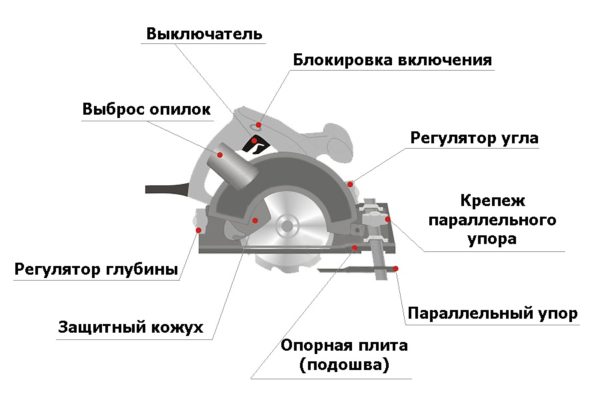

Что собой представляет циркулярная пила

В быту и на производстве циркулярная пила необходима для распиливания различных материалов (древесины, шифера, ГКЛ, мягкого металла, фанеры и т. д.). Этот ручной электрический инструмент (в стандартной комплектации) предназначен для выполнения прямолинейного распила глубиной от 40 до 140 мм (большинство выпускаемых производителями моделей позволяют выполнять пропил под прямым углом до 85 мм, но для строительных площадок есть линейка более мощного оборудования). При проведении операции устройство крепко держит в руках оператор и проводит пиление, двигаясь вдоль обрабатываемого изделия. При этом ограничений размеров заготовок по длине и ширине нет. Существует возможность пиления под углом к поверхности детали.

Модели пил различаются мощностью. Самые бюджетные устройства имеют мощность до 1,2 кВт и предназначены для распиловки заготовок толщиной до 4,5 см. Они отлично подходят для бытовых нужд, проведения периодических работ в течение коротких промежутков времени и отличаются простотой и неприхотливостью. Если требуется выполнить пропил до 6,5 см, причем делать это нужно часто и подолгу, понадобится полупрофессиональный инструмент мощностью до 1,8 кВт. Для выполнения производственных задач выпускается профессиональная техника мощностью до 2,2 кВт, выдерживающая длительные нагрузки и способная производить распил деталей толщиной до 8,5 см. Помимо этого, производится инструмент, предназначенный для использования на предприятиях по деревообработке, способный распиливать заготовки толщиной до 14,1 см. Его мощность доходит до 5,5 кВт, а вес — до 100 кг.

Важно! Для домашних мастерских обычно вполне достаточно устройств мощностью около 1 кВт. Перед приобретением модели этот момент важно учесть, так как переплата за саму пилу и за потребляемое ею электричество, как правило, не оправдана необходимостью.

Выбирая диски для инструмента, требуется обращать внимание на их технические параметры.

- Угол заточки зубьев. Мягкие материалы распиливают дисками, имеющими зубья с наклоном в сторону вращения диска. Для работы с металлом требуются модели с отрицательным углом заточки.

- Количество зубьев. Для пиления различных материалов следует подбирать диски с разным количеством зубьев: для мягких — модели с большим числом зубьев, для твердых — с маленьким. Например, для древесины минимальное количество зубцов — 24.

Для использования циркулярной пилы в течение длительного периода времени важно, чтобы она не слишком много весила, была эргономичной, а диски — хорошо заточенными. Держать в руке агрегат долго — совсем не просто. Усталость оператора способна привести к снижению качества пиления. Поэтому многими мастерами, работающими с пилами, практикуется установка их на стол.

Смысл такого устройства заключается в закреплении корпуса пилы под столешницей так, чтобы над столом оказался один лишь диск для пиления. Заготовка передвигается по столешнице и распиливается вращающимся диском. Такое стационарное приспособление значительно облегчает труд и позволяет проводить непрерывную работу без потери качества и быстро. Производителями предлагается большое количество моделей пил, размещенных на столах. Стоимость сооружений варьируется от 8 (укомплектованные самыми примитивными пилами) до 140 тыс. рублей. Самостоятельное изготовление конструкции позволяет не только сэкономить средства, но и получить в распоряжение агрегат в соответствии с собственными требованиями.

Каким должен быть стол для пилы

При устройстве стационарного участка для обработки материалов требуется предусмотреть несколько нюансов.

- Конструкция должна быть устойчивой и жесткой.

- Материал, из которого изготавливается стол, должен отличаться прочностью и долговечностью.

- Важно, чтобы поверхность стола была идеально ровной.

- Необходимо предусмотреть заземление.

Учтя вышеизложенное, можно быть уверенным в надежности установленной конструкции и хорошем качестве обрабатываемых заготовок, независимо от объема работ.

Основные составляющие стола: каркас и гладкая поверхность для размещения заготовок.

Материал, из которого производятся конструкции, различается в зависимости от назначения, места установки и частоты использования. Для бытовых нужд можно изготовить конструкцию из досок и фанеры и установить ее, например, в гараже. Работа с большим объемами материалов подразумевает повышенные требования к прочности и надежности сооружения. Лучшим решением в данном случае станет каркас из металлического профиля. Для снижения вибраций и большей устойчивости многие даже бетонируют ножки в полу.

Некоторые советы по устройству стола:

- пильный диск должен располагаться строго перпендикулярно поверхности стола;

- стандартный и оптимальный размер столешницы — 1,2 х 1,2 м, но он может изменяться в зависимости от индивидуальных требований (если столешница — длинная, могут понадобиться дополнительные опорные ножки);

- высота стола зависит от роста мастера, обычно она варьируется в пределах 0,8…1,2 м;

- оператору удобнее, если стол будет установлен на ножках, а не на сплошных листах, например, фанеры;

- ширина щели, в которую выводится закрепленный снизу диск, не должна превышать толщину диска более, чем на 2 мм, иначе инструмент может быстро выйти из строя из-за засорения стружкой;

- циркулярная пила должна размещаться по центру стола, чтобы не было сильного смещения центра тяжести;

- рекомендуется вывести кнопки управления работой пилы на столешницу или верхнюю часть ножки стола.

Важно! Во многих моделях пил отверстия для закрепления подошвы на столе уже предусмотрены производителями.

Производство конструкции своими руками

После подготовки эскиза сооружения (с проставленными размерами) и приобретения требующихся материалов можно приступать к работе. Начать следует с изготовления каркаса под столешницу. Он может быть выполнен из профильной трубы. Имея в хозяйстве сварочный аппарат и болгарку, сделать это совсем не сложно.

- Нарезаются необходимые отрезки трубы.

- Свариваются боковины.

- Привариваются четыре соединяющих боковины отрезка.

- Все места сварки и пиления обрабатываются шлифовальным кругом.

- На торцы ножек закрепляются регулировочные винты, позволяющие устанавливать стол на не очень ровную поверхность.

Конструкцию необходимо покрасить, чтобы придать ей эстетичный внешний вид и защитить от коррозионных процессов. В каркасе останется сделать отверстия для монтажа столешницы.

Также стол можно изготовить из бруса или досок сечением 10 х 5 см. Для сборки каркаса понадобятся металлические уголки, шканты и саморезы.

Важно! При использовании заготовок из дерева не следует забывать об обязательной обработке их от воздействия влаги и температур. Для этого выпускаются специальные составы.

В качестве основания для циркулярной пилы можно использовать и старую мебель, например офисный стол. Необходимо лишь, чтобы его база была прочной. В большинстве случаев стандартные размеры таких конструкций вполне подходят для проведения работ по распиловке древесины. Но саму столешницу рекомендуется установить новую. Как вариант — склеить два листа фанеры толщиной 1,2 см. Такой толщины будет вполне достаточно для установки пилы весом около 5 кг.

После изготовления основания можно приступать к самому важному этапу — подготовке поверхности и установке пилы.

Таблица. Что может понадобиться для проведения работ.

Шаг 1. В платформе приобретенного агрегата требуется просверлить крепежные отверстия (если отверстия не были предусмотрены конструкцией). Следует помнить, что после подобной доработки официальная гарантия производителя на купленный инструмент будет утрачена.

Шаг 2. В соответствии с необходимыми размерами выпиливается столешница. Она может быть изготовлена из фанеры толщиной 1,8 — 2 см, МДФ, старой мебели или из листа металла, но такой вариант используется редко. ДСП в данном случае применять не рекомендуется, так как эти плиты не отличаются высокой прочностью. Пластик также не следует использовать в качестве столешницы.

Важно! Толщина пропила напрямую зависит от толщины стола. Чем больше этот размер, тем на меньшую глубину сможет пропилить диск заготовку, так как уменьшается рабочая поверхность диска.

Кромки столешницы желательно отфрезеровать (эстетичность внешнего вида даже для рабочих приспособлений никто не отменял), после чего следует по заготовке пройтись шлифовальной машинкой.

Шаг 3. В столешнице устраивается прорезь для пильного диска.

Шаг 4. Наносится разметка под метизы. Пила закрепляется к нижней части столешницы. Шляпки крепежа не должны выступать за ее плоскость.

Многие не используют сверление платформы при установке пилы на столешнице, а закрепляют ее прижимными брусочками и самонарезающими шурупами.

Шаг 5. Столешница переворачивается в рабочее положение и закрепляется к станине. Для фиксации рекомендуется использовать не только саморезы, но и уголки из металла, обеспечивающие нужную прочность конструкции.

Многие мастера не ограничиваются простым монтажом фабричного инструмента под столом. Чтобы выиграть несколько миллиметров в толщине пропила, они полностью снимают кожух пилы, подошву, устройство регулировки наклона пильного диска (если оно не пригодится в будущем). После этого производится самодельная платформа, на которую и крепится пила.

Шаг 5. Выводится управление электропитанием инструмента. Для этого понадобятся: вилка для розетки, вилка для включения пилы, стандартный выключатель света, отрезок кабеля, хомуты для зажатия кнопки включения на пиле, саморезы и минимальные навыки проведения работ по электромонтажу.

На внутренней части стола крепится розетка, от нее выводится кабель для выключателя, который устанавливается там, где удобно. Запитывается устройство от ближайшего источника питания в помещении. Кнопка включения пилы фиксируется хомутами в утопленном положении. Выведенное управление пуском пилы позволяет быстро и легко управлять работой инструмента.

Шаг 6. Для работы на столе необходимо изготовить упоры и каретку.

Каретку для распиловки небольших заготовок или поперечного распила пиломатериалов можно изготовить из фанерного основания и двух деревянных стенок. Передвигаться она будет по двум направляющим, которые выполнены из отрезков металлической трубы сечением 2 х 1 см и установлены в пазы, сделанные при помощи фрезера. Уложенные внутри каретки детали очень удобно и безопасно распиливать.

Направляющие для работы с заготовками могут быть выполнены из досок, фанеры или металла.

Они должны иметь возможность регулировки положения в зависимости от ширины распиливаемых заготовок. Упоры могут быть не только продольными, но и поперечными, а также помогающие выполнять распил под углом.

Если нет желания мастерить направляющие самостоятельно, можно установить готовое приспособление.

Для проведения распила заготовок не обойтись без разметочной линейки. Для ее крепления в столешнице фрезером выбирается неглубокий паз. Его можно сделать стамеской и ножом, но при помощи фрезерного станка это делать гораздо быстрее, точнее и легче. Все участки, где проводились работы, тщательно шлифуются, чтобы устранить риск получения заноз. Высверливаются установочные отверстия. Линейка закрепляется саморезами.

Можно предусмотреть различные приспособления, облегчающие эксплуатацию инструмента: мешок под столешницей для сбора стружки, пылеотвод разлетающихся над столом опилок, механизм подъема столешницы для обслуживания инструмента. В небольших помещениях удобна складная столешница.

Эксплуатация циркулярной пилы относится к травмоопасным операциям, поэтому продвигать заготовки к диску следует не руками, а специально сделанным из бруска толкателем. Самые частые повреждения, которые может получить оператор при работе с циркулярной пилой — травмы пальцев, а также глаз при отскакивании сучков или щепок. При работе обязательно следует надевать защитные очки.

Грамотно изготовленный каркас, надежно закрепленная пила и подготовленные приспособления для работы позволяют проводить распил материала быстро и безопасно.

Видео — Циркулярный стол из ручной циркулярной пилы своими руками

Обзор всевозможных приспособлений для циркулярной пилы, которые облегчают условия и улучшают качество работы

Циркулярная пила является отдельным автоматическим инструментом, необходимым для продольной и поперечной распиловки дерева или деревянных изделий. Но при самостоятельности этого инструмента никто не отменял различных полезных приспособлений, облегчающих труд мастера и совершенствующих сам процесс труда. Именно о таких устройствах и пойдет речь в данной статье.

Виды ручных приспособ

Следующие приспособления являются типовым набором дополнений для качественного производства работ. Без них не обойдется ни один мастер.

Линейка — направляющая шина

Представляет собой планку, на которую нанесена размерная шкала (в некоторых случаях градуированная). Она служит для того, чтобы направлять и одновременно ограничивать диск ручной пилы при работе. Линейку выкладывают на заготовленный лист, крепят струбциной, торцом прижимают диск пилы и ведут его по заготовке до необходимой отметки на шкале.

Направляющая шина со шкалой размерности. Диск пилы ведется по торцу, а сама пила ведется прямо по направляющей

Важно! Линейку можно упирать в торцевой ограничитель, вмонтированный в поверхность стола. При этом не потребуется крепление струбциной.

Параллельный упор — ограничитель

Все работы с помощью ручной дисковой пилы производятся на верстаке. В отличие от стационарных станковых столов, верстаки не оснащаются дополнительными упорами. В этом случае можно использовать параллельный упор-ограничитель.

Он представляет собой рейку, которая на одном конце имеет Г-образную планку и фиксатор для ее крепления к дисковой пиле. Угол заготовки упирается в планку и не сдвигается при работе.

Упор-ограничитель, который выставляется на верстак и фиксируется к дисковой пиле специальной планкой с двумя ребордами. Используется для раскроя фанеры или оргалита

Торцовочный угольник

Металлический угольник, одна сторона которого толстая служит в качестве направляющего упора или ограничителя, а вторая сторона прямого угла тонкая, — на нее нанесена размерная шкала. Торцовочный угольник можно использовать для выборки угла на заготовке, а также в качестве направляющей планки и ограничителя.

Торцовочный угольник из алюминиевого сплава

Важно! Поскольку угольник сделан из металла, то при зажиме струбциной, он может проскользнуть. Для этого между угольником и кулачком струбцины нужно подложить выкладку. Можно использовать бумагу, ткань или тонкий деревянный лист.

Приспособы для стационарного циркулярного станка

Стационарный циркулярный станок – это та же самая дисковая пила, но жестко закрепленная в столе с верхним или нижним положением пильного диска. Здесь заготовка подается к пильному диску мастером, а не наоборот. Тем не менее для усовершенствования и более точного производства работ, также применяется ряд дополнительных приспособлений.

Самозажимная линейка на станок своими руками

Самозажимная линейка представляет собой длинную линейку (в зависимости от величины стола), которая на торцах имеет зажимные рейки. Ими линейка крепится к торцам стола и остается зафиксированной относительно материала для распиливания.

Линейка фиксируется к торцам стола, таким образом, чтобы между плоскостью линейки и пильного диска возникло нужное расстояние. Заготовка проводится, упираясь боковым торцом в линейку, а в итоге получается заготовка нужных типоразмеров.

Торцевые деревянные зажимы кулачкового типа

В качестве инструкции по изготовлению самозажимной линейки для циркулярной пилы своими руками предлагаем вашему вниманию посмотреть видео.

Параллельный упор

Параллельный упор полностью аналогичен тому, который используется при работе с ручной дисковой пилой. Существует множество его видов, но в целом его конструкция имеет типовое устройство. Планка с г-образным окончанием. Сама планка может быть самозажимной или фиксироваться с помощью струбцины.

Самодельный параллельный упор для циркулярной пилы. Его отличие от линейки в отсутствии размерной шкалы

Видео-инструкция по изготовлению параллельного упора своими руками.

Существуют упоры с торцевыми планками, которые не дают приспособлению двигаться по столу во время работы. Но рекомендуется жестко фиксировать все дополнительные устройства – это полностью исключает травматизм при случайном сдвиге инструмента или самой заготовки.

Рекомендуем почитать интересную статью про параллельные упоры для циркулярных пил, в ней рассмотрено все что нужно про данное приспособление, от устройства до изготовления своими руками.

Механизм подъема — лифт

Лифт представляет собой неподвижное устройство, состоящее из двух планок с перфорацией под крепление поперечного упора для циркулярной пилы. Планки позволяют выполнять движение пилой в вертикальной плоскости с целью подъема или опускания режущего диска. В перфорации изготовлено зажимное устройство, которое позволяет фиксировать пилу на той или иной высоте.

Лифт предназначен для регулировки глубины пропила. Это позволяет не только распиливать тонкие или толстые заготовки, но и делать пропилы на неполную глубину. Это необходимо для облегчения изготовления пазов и ниш.

Лифт для регулировки высоты пильного диска циркулярной пилы

Лифт используется как съемное устройство, которое крепится к столу на кронштейнах. При этом, если пила расположена под столом, то ее необходимо демонтировать и установить над поверхностью стола для проведения заготовки под ней.

На видео представлена подробная инструкция по изготовлению лифта для циркулярной пилы.

Каретка на салазках

Также используется в устройствах с верхним расположением пилы. Конструктивно представляет собой две направляющие с подвижной кареткой, куда монтируется дисковая пила. Заготовка закрепляется под кареткой, а пила подается на подвижной площадке.

Многоцелевая каретка с перфорацией под пильный диск и зажимами для заготовок

Данное видео подробно разъяснит все нюансы изготовления каретки своими руками.

Каретка помогает производить безопасное движение пилы относительно заготовки, причем существуют различные сложные устройства, которые помогают выполнить проведения распиливаемой заготовки под углом или по криволинейной плоскости.

Рекомендуем почитать интересную статью про каретки для циркулярных пил, в ней рассмотрено все что нужно про данное приспособление, от устройства до изготовления своими руками.

Как сделать пылесборник своими руками

Пылесборник необходим для очищения рабочей поверхности стола циркулярной пилы от деревянных опилок. Их постепенное накопление в ходе работе вредит не только качеству работы, но и здоровью мастера.

Отходы от пиления дисковой пилой

Разберемся, как обезопасить свое здоровье и повысить качество работы, сделав пылесборник из пылесоса. По сути, сам пылесос и будет пылесборником, его просто нужно будет дооснастить и правильно смонтировать.

Не обязательно покупать дорогую модель, подойдут и устаревшие устройства времен СССР, которые благодаря качеству продолжают функционировать, но имеют маленькую мощность и производительность.

Приступаем к монтажу:

- Пылесос устанавливается под столом циркулярной пилы, так чтобы для него был доступ к сети 220V.

- Гофрированный воздуховод, может быть, просто проведен под столом или же закреплен на специальные хомуты.

- Сам раструб без щетки необходимо закрепить сбоку от диска под столом.

Важно! Диск находится в специальном пропиле, возвышаясь на треть диаметра над столом – это и есть рабочая поверхность. Опилки будут засасываться пылесосом в пропил.

Если есть необходимость увеличить емкость для сбора отходов от пиления, то можно удалить из пылесоса все фильтрующие элементы, а на «сброс» воздуха установить дополнительную гофру. Дополнительную гофру погружаем в отдельную емкость для сбора.

Вывод дополнительной гофры в отдельный резервуар для отходов

Прочтение данной статьи дает пользователям циркулярных пил не только знания о правильном подборе и использовании специальных приспособлений, но также и открывает перспективы их самостоятельного изготовления. А для того, чтобы изготовить качественный пылесборник для циркулярки своими руками, достаточно точно выполнить инструкции, приведенные выше.

Как сделать стол для циркулярной пилы с использованием ручной дисковой циркулярки — нюансы изготовления своими руками

Ручные циркулярные пилы предназначены в основном для коротких поперечных пропилов, обрезки заготовок. Иногда их используют для роспуска доски на брусья как в ручном, так и в стационарном режиме. В стационарном режиме циркулярка перевернута вверх пильным диском и закреплена в столе или станине. Принцип ручного и стационарного использования отличается тем, что в первом случае электропила движется по заготовке, во – втором наоборот, заготовка движется относительно пильного диска. То есть ручная циркулярка, закреплённая на столе вверх пильным диском, превращается в стационарный циркулярный станок.

Требования к распиловочной станине

Требования к конструкциям просты.

- Вся конструкция должна быть достаточно прочной, особенно уголки или брус, на которых закреплена сама циркулярка и их крепление.

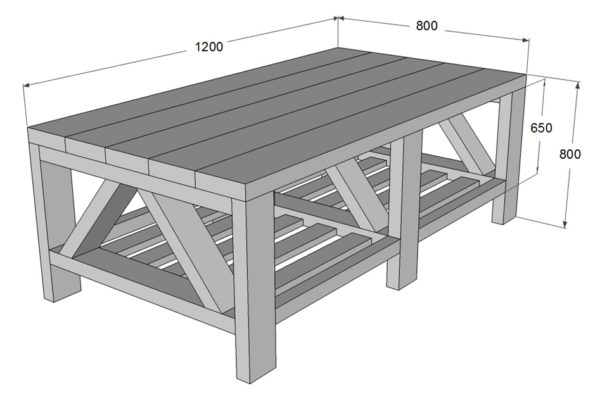

- Высота стола должна соответствовать росту мастера. Работать нужно, не сгибаясь вниз и не дотягиваясь к слишком высокой платформе. Средняя высота – 65-75 см. Иногда изготавливается низкие конструкции, которые затем ставят на верстак подходящий высоты.

- Рабочий стол (платформа) должен иметь достаточную площадь опоры под заготовки, с которыми в основном предстоит работа. Например, для нарезки бруса рамных переплетов или ножек мебели достаточно длины стола до 70 см -100см при ширине от 50 см до 100 см. Чем шире стол, тем более широкие заготовки (доски, листы) на нем можно распускать без перевеса за край стола. Предусматривается и площадь для крепления на рабочем столе параллельного упора (упорной планки).

Большой стол дает возможность удобной работы с широкими и длинными заготовками. После распила может использоваться как самодостаточный верстак. Издержки – занимает больше места, больше расход материала на станину и платформу.

Устройство верстака для ручной циркулярки

- каркас, на который крепится сама пила и рабочий стол;

- рабочий стол;

- готовый пильный узел, сама ручная циркулярка.

Иногда каркас закрывают листовым материалом с боков. Как вариант, такой боковой материал может быть достаточно толстым и прочным и одновременно служить как каркас.

При обшивке (закрытии) боковых сторон учитываются два момента:

- не должно быть затруднено удаление опилок;

- пространство должно иметь открытые участки, что двигатель меньше нагревался.

Из каких материалов можно сделать

Такой станок можно собрать из самых разных материалов.

- легкий металлический профиль (уголок, швеллер, прямоугольник, труба);

- сухой брус или доска без суков;

- толстая фанера, другой прочный листовой материал.

На рабочий стол достаточно прочный листовой материал:

- фанера толщиной от 10 мм;

- качественное, лучше ламинированное ДСП, ОСБ;

- стеклотекстолит;

- алюминиевый лист и т.д.

Иногда применяются комбинированные варианты. Например, каркас или рама для крепления пилы из уголка, остальное дерево или фанера и т.д.

Лучший для каждого мастера тот вариант, который уже есть или доступен по цене. Учитывается особенность сборки – для металлического каркаса требуется электросварка или как минимум дрель для сверления отверстий, и крепежные болты или заклепки.

Поскольку такие станки собирают для столярных мастерских, чаще всего выбирается именно вариант без металла, или с минимум металла для крепления самой пилы. Если станок собирается не для мастерской, комплектующейся «с нуля», то основной инструмент для такой сборки у владельца уже есть. Как минимум – сама ручная электропила.

Какую дисковую циркулярку выбрать для установки

Длинные пропилы, например, при роспуске доски на брус или обрезки обзола требуют продолжительной работы под значительной нагрузкой. В таком режиме долго могут служить только качественные циркулярки.

Тоже самое и при работе в стационарном режиме. Когда циркулярка перевернута вверх пильным диском и закреплена в столе, она включается и работает продолжительное время. При этом активно изнашиваются графитные щетки, стираются контакты ротора, шестерни передаточного механизма.

Внимание! Для работы в стационарном режиме следует выбирать инструмент проверенных брендов, полу- или профессионального класса.

Оптимальная мощность – от 1,2 кВт до 2,2 кВт. Есть крупные модели мощностью до 5,5 кВт. Но они стоят дорого и потребляют много энергии, их мощность может быть чрезмерной.

Что потребуется и в какую цену обойдется изготовление

Потребуется разметочный инструмент: плотницкий уголок, рулетка, уровень, возможно штангенциркуль.

Инструмент для нарезки заготовок по размеру может быть разным. Для металла: обезьянка с отрезным кругом или ручная пилка по металлу, газовый резак или электросварка. Для мягких материалов: ручная ножовка или лучковая пила, циркулярка, электролобзик, сабельная пила.

Для сборки и крепления потребуются шуруповёрт или дрель с регулировкой оборотов, ручная крестовая отвертка, саморезы по мягким материалам, болты и гайки, ключи под них, дрель и сверло подходящего диаметра.

Цену изготовления назвать невозможно. Если у мастера уже есть материал и крепеж и он делает все сам, изготовление может ничего не стоить в деньгах. Только время и труд. Если приходится покупать материал, сумма зависит от того, какой материал, сколько, по какой цене, приходится ли платить, например, сварщику или нет.

Поэтому цена изготовления может быть от 0,0 руб. до 3-7 тысяч руб. и даже 20 тыс. и более, если делается сложный станок с салазками, винтовыми регулировками и т.д.

Стоимость самой ручной циркулярки при этом не учитывается. Она рассматривается как самодостаточный инструмент, которым можно эффективно работать и без стационарного варианта.

Готовые решения из магазина

Кроме простейших небольших станин для стационарной работы в комплектах некоторых моделей, в продаже есть множество других готовых решений. Среди них складные верстаки по цене от 1,5 до 10 тыс. руб, которые можно адаптировать (доделать) для работы ручной циркуляркой в стационарном режиме.

Минусы таких решений: складные верстаки не созданы специально под циркулярные пилы, требуют доработки. Часто это хлипкие конструкции, особенно из дешевых и могут в принципе не подойти. Потому что не выдержат нагрузок.

Есть и специальные столы, которые позволяют закрепить в них как циркулярную пилу, так и другой электроинструмент: электролобзики, фрезеры. Но цена на такие изделия высокая, иногда более 40 тыс. руб.

Как пример, на фото верстак WOLFCRAFT Master cut 1500:

Специальные столы – серьезное решение, но уже по серьезной цене.

К тому же специальный стол имеет небольшую площадь. А при изготовлении самодельного варианта есть возможность сделать рабочий стол именно таких размеров, какие требуются конкретному мастеру для своих задач.

Важно то, что можно собрать как простейший вариант станка, так и более сложный – с кареткой (салазками), которые движутся по направляющим, с разметочной линейкой по краю стола и т.д.

Как сделать своими руками — пошаговая инструкция

Алгоритм (порядок действий) при сборке такого станка:

Во-первых. Следует определиться с размерами (длина, ширина, высота). При выборе размеров рабочего стола учитывается размер основного количества заготовок, которые придется пилить. Под небольшие заготовки большой стол не нужен. Учитывается и расположение в мастерской: как и где расположить станок, уместится ли он.

Можно использовать готовый чертеж или набросать для себя простейший эскиз с указанием длины и сечения деталей.

Пример деревянного каркаса:

Во-вторых. Выбирается материал. Используется уже имеющийся или доступный по цене, учитывается наличие инструмента для его обработки.

Все заготовки нарезаются по длине и проводится сборка.

Как пример, простейший стол на фото:

Основные шаги и последовательность сборки:

- Собирается каркас.

- Устанавливается и крепится пила.

- Примеряется и размечается место пропила под диск на листе рабочего стола.

- Делается пропил по тщательно выполненной, проверенной разметке.

- Ставится и крепится рабочий стол.

Примечание! Если материал рабочего стола достаточно прочный и толстый, платформу пилы можно прикрепить непосредственно к нему. В таком случае сначала устанавливают пилу на ручной стол, а потом готовый узел ставят на каркас.

Но надежнее установить пилу на отдельные несущие уголки или прочные бруски.

Более детальная инструкция не имеет смысла, так как крепления могут быть выполнены по-разному. Для представления, как можно сделать простейший станок, предлагаем посмотреть интересное видео.

Станок на видео полностью выполнен из разобранной старой мебели, то есть из бросового материала. Но следует учесть, что это ламинированное ДСП, скорее всего, советского образца, которое отличалось прочностью. Минус такого материала – может использоваться только в сухом помещении. При высокой влажности или попадание воды любое ДСП разрушается.

Возможные ошибки и полезные советы

- выбран слабый материал, непрочные крепления, недостаточно поперечных связей – через некоторое время конструкция начнет расшатываться;

- использован неподходящий материал для рабочего стола – слишком тонкий, склонен к короблению (тонкая фанера, лист оцинковки не подходят);

- слабо или на слабом основании закреплена сама циркулярка. При работе она может изменить положение или совсем выпасть;

- не предусмотрен свободный выброс опилок. Через короткое время пространство забивается, двигатель перегревается;

- трудный доступ к выбору опилок из-под станка, это неудобно;

- неточно или недостаточно выбран пропил в рабочем столе под пильный диск. Диск при работе трется о край стола, или невозможно наклонить пилу для пиления под углом;

- неудобен доступ для включения.

Если доступ к кнопке затруднен, её фиксируют во включенном положении, а режим вкл/откл включают, вставляя и вытаскивая вилку из розетки. Хотя это с электротехнической точки зрения неправильно, так как при разъеме образуется искра.

Как вариант, возможна установка выносного выключателя.

Если планируется использовать пилу как в ручном, так и стационарном режиме, должна быть возможность удобного монтажа/демонтажа пилы. В таком случае одну сторону рабочего стола можно закрепить на петлях, а вторую на надежных фиксаторах. Подняв рабочий стол на петлях, можно легко снять или поставить ручную циркулярку.

Чертежи с размерами для самоделки

В сети есть десятки чертежей и примеров самых разных конструкций. Однако, двух одинаковых самодельных станков не бывает. Даже если они делаются по одному чертежу, какие-либо отличия по материалам, сечениям, крепежу, размерам все равно будут. Хотя никто не запрещает мастеру точно скопировать какой-либо станок. Как пример, приводим чертежи простейшей станины для циркулярки.

Техника безопасности во время работы

В основном техника безопасности для работы с такой пилой такая же, как и на обычной циркулярке:

- рука не должна проходить близко к пильному диску, используются толкатели для дисковой пилы;

- следует предвидеть возможность зажима и отброса мелкой заготовки;

- работать следует обязательно в защитных очках.

Кроме этого, есть специфика.

- включение/отключение пилы нельзя проводить штатной кнопкой, расположенной на ручке пилы. Если тянуться к ней под стол, есть вероятность попасть рукой во вращающийся пильный диск;

- сама пила должна быть закреплена достаточно надежно. При перекосе вращающийся пильный диск может зацепиться за стол, что приведет к непредсказуемым последствиям.

В целом, такие варианты станков имеют свои значительные преимущества и недостатки.

Преимущества: сама ручная электропила – готовый пильный узел со своим двигателем. Её можно использовать и как ручной, и как стационарный вариант.

Есть возможность пиления под углом за счет функции регулировки углового положения платформы. Пиление под углом возможно только на достаточно дорогих традиционных стационарных циркулярках.

Недостатки: в отличие от традиционной циркулярки с асинхронным двигателем, такой станок не может работать долго под большими нагрузками.

Сложность конструкции и качество сборки таких станков может быть очень разным. От сбитых из досок на скорую руку, на гвоздях, верстаков. До сложных точных устройств с салазками, подвижными упорами, винтовыми регулировками, креплениями параллельной планки и т.д. Однако, сделать такие полнофункциональные станки, аналогичные заводским стационарным циркуляркам, в домашних условиях довольно сложно. К тому же много деталей и узлов придется покупать.

Читайте также: