Поворотный стол на 3д принтере

Несмотря на обилие видео и статей, информация в них разрознена и начинающему 3D мейкеру бывает сложно разобраться в таком обилии фактов. На самом деле все не так уж сложно, на первых этапах достаточно разобраться всего с несколькими важными нюансами.

Первое включение

Перед первым запуском принтера лучше всего изучить инструкцию. В каждом принтере могут быть свои особенности использования и настройки. Некоторые 3D принтеры умеют калиброваться в автоматическом режиме, без участия пользователя, а некоторые надо настраивать вручную.

Если в коробке не оказалось бумажной инструкции, можно скачать ее на сайте производителя. Некоторые производители наклеивают на коробку стикер с ссылкой на актуальную версию инструкции.

Перед первым запуском убедитесь, что все транспортировочные стопора удалены с 3D принтера. Можно аккуратно руками попробовать переместить экструдер по осям, чтобы убедиться, что ничто не мешает его свободному перемещению.

Калибровка стола

От калибровки стола зависит итог всей работы принтера. Очень обидно наблюдать, что модель после многих часов печати оторвалась от поверхности стола и деформировалась или “съехала”. Для того что бы этого не произошло, необходимо правильно выставить рабочую плоскость и зазор между столом и соплом.

Во многих принтерах производители стали добавлять датчик автоматической калибровки печатной поверхности. Специальный датчик измеряет расстояние от стола до сопла и составляет “карту” неровностей, которые учитываются при печати.

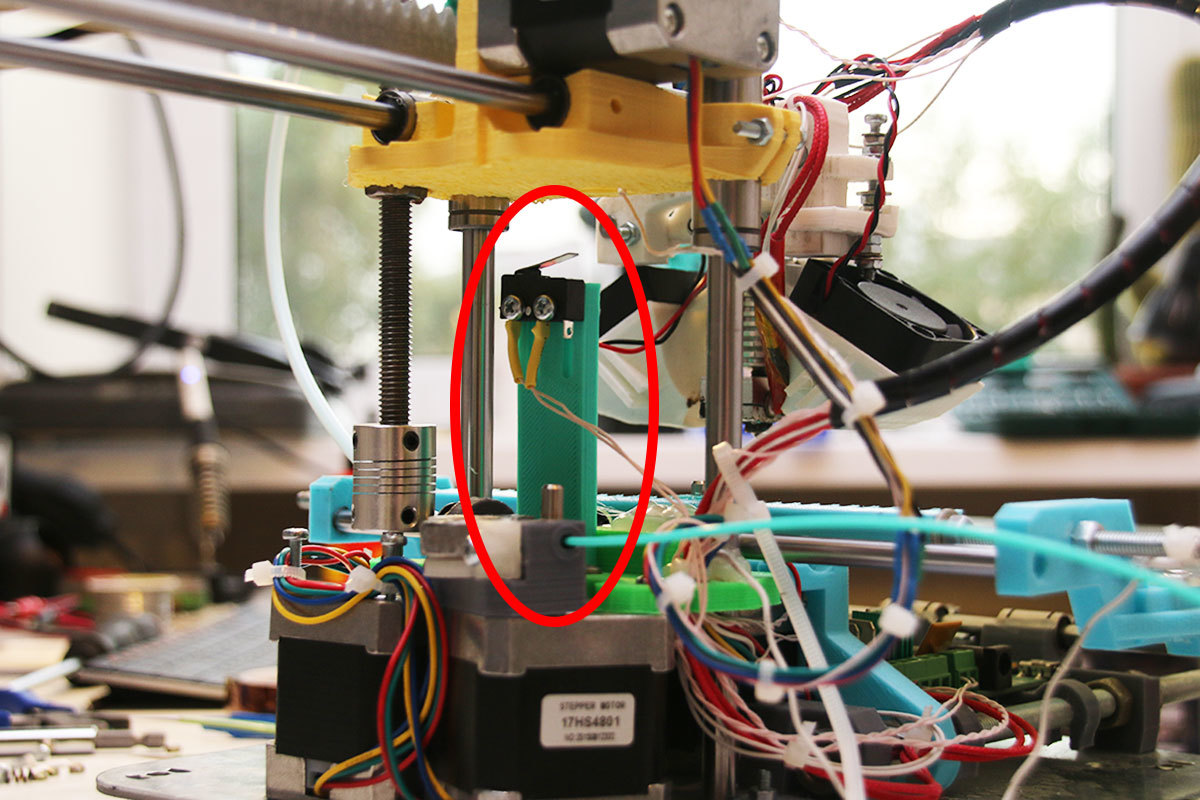

Датчик автокалибровки стола

Есть полу-автоматическая калибровка. В таком случае принтер при помощи датчика определяет расстояние до стола и подсказывает в какую сторону необходимо крутить регулировочный винт.

Здесь мы рассмотрим ручную калибровку рабочей поверхности самых популярных механик FDM принтеров - Prusa, H-BOT, CoreXY и т.д.

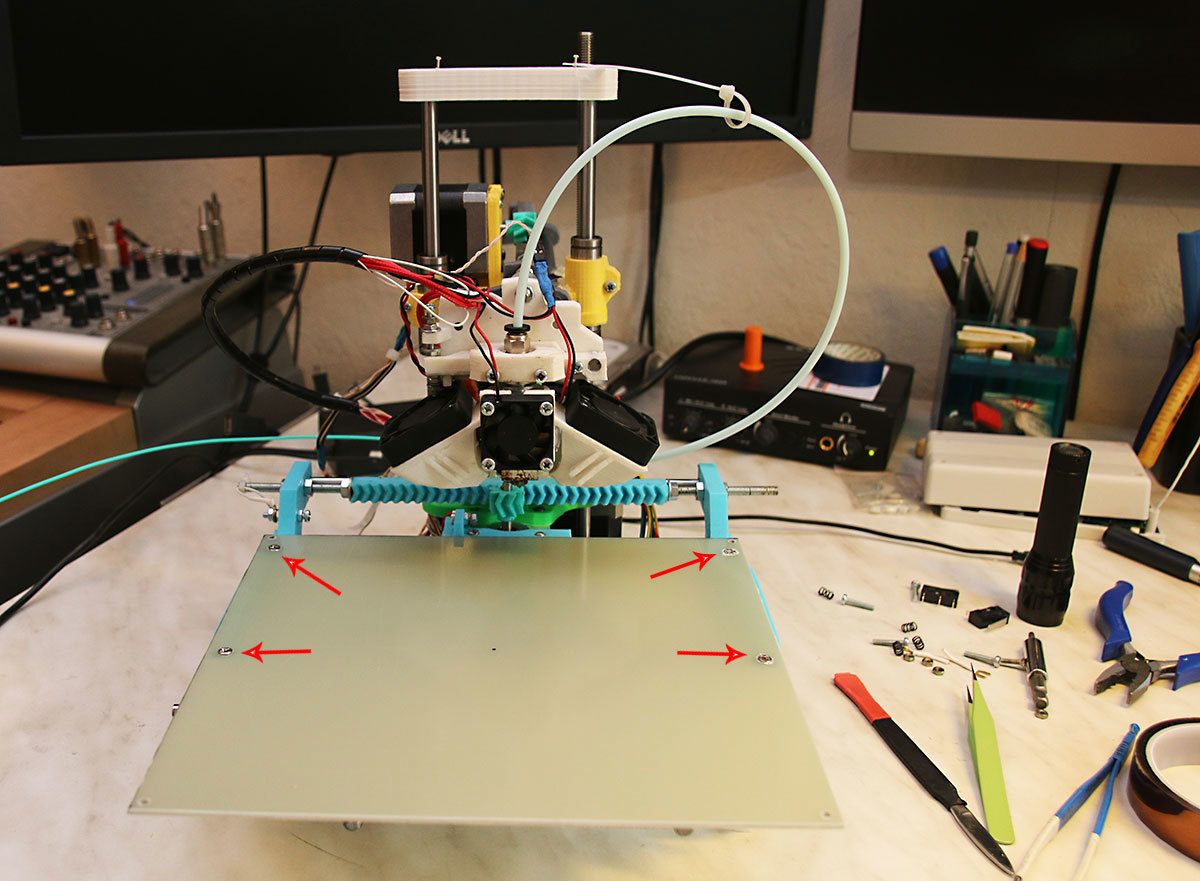

Выравнивание плоскости стола

Сначала нужно выровнять плоскость стола. Для этого при помощи регулировочных болтов необходимо выставить одинаковое расстояние между столом и соплом. В качестве щупа можно использовать все что угодно, но лучше взять щуп, рекомендуемый производителем (обычно это 0,1мм).

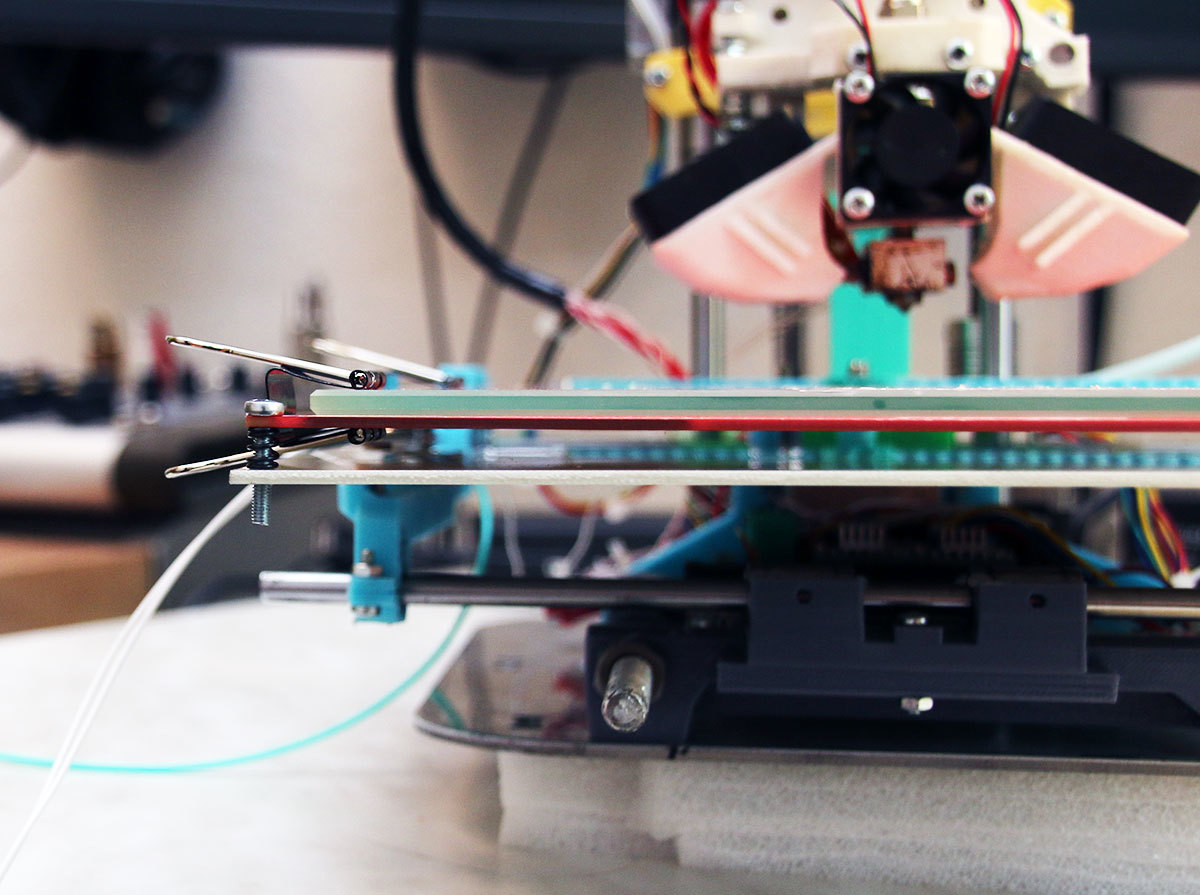

Калибровка стола

Нагреть стол. Стол 3D принтера изготавливается из металлической пластины, при нагреве металл расширяется, поэтому перед калибровкой стол лучше нагреть.

Максимально закрутите калибровочные болты внизу печатной поверхности. Это поможет избежать столкновения рабочей поверхности и сопла в следующем шаге.

При помощи меню переместите сопло так чтобы оно находилось над калибровочным винтом.

Разместите щуп между рабочей поверхностью и соплом, при помощи винта поднимайте или опускайте рабочую поверхность чтобы щуп оказался плотно зажат. Повторите это со всеми калибровочными болтами стола. Их может быть 3 или 4.

Переместите экструдер в центр стола и при помощи щупа проверьте зазор между столом и соплом. Если зазор такой же как над калибровочными болтами, то плоскость выровнена правильно, если зазор отличается то стоит повторить калибровку или проверить ровность печатной поверхности.

Для проверки равномерности калибровки плоскости стола можно использовать тест с квадратами.

Тест для проверки плоскости рабочей поверхности

В зависимости от размера рабочей поверхности, можно размещать тестовые квадраты в разных местах.

Тестовые квадраты на печатной поверхности 30х30 см

Для этого теста нужно напечатать несколько тонких квадратов (толщина 1 слой) на печатной поверхности. В зависимости от того, как они напечатаются, можно увидеть равномерно ли откалибрована плоскость стола.

Таблица для определения правильности калибровки стола и сопла.

Иногда печатная поверхность немного неровная сама по себе и в некоторых местах присутствуют небольшие впадины или возвышенности. Если нет возможности поменять рабочую поверхность или нет времени заново делать калибровку, можно попробовать напечатать модель на “рафте”.

Рафт - это толстая подложка которая печатается под моделью. Более толстый слой пластика лучше прилипает к печатной поверхности и “сглаживает” ее неровности.

3D модель напечатанная на рафте

Калибровка зазора между столом и соплом

Если при выравнивании рабочей плоскости был использован щуп, который совпадает с необходимым зазором между столом и соплом, то экструдер отдельно калибровать не нужно. Если у принтера 2 экструдера, то необходимо откалибровать только второй экструдер.

Некоторые 3D принтеры, например Raise 3D, приходят с завода с выровненной рабочей областью, но перед печатью рекомендуется проверить зазор между столом и соплом. Настройки могут сбиться при транспортировке.

При помощи щупа выставить расстояние между рабочей поверхностью и соплом, рекомендуемое производителем (обычно это 0,1мм). Некоторые производители рекомендуют калибровать сопло “в стол” без зазора. Расстояние между соплом и рабочей поверхностью может регулироваться калибровочным винтом, который находится у концевика оси z, программно или экструдером.

Если у принтера 2 экструдера, то калибровку необходимо повторить со вторым экструдером.

После замены сопла, термобарьера, поверхности стола или перемещения принтера - необходимо проверять калибровку зазора между рабочей поверхностью и соплом, а иногда и плоскость стола.

Загрузка филамента

После настройки печатной платформы можно загружать филамент (пластик).

В некоторых 3D принтерах процесс загрузки пластика автоматизирован и запускается из меню.

Нужно нагреть экструдер до температуры плавления пластиковой нити. Диапазон температур обычно указан на коробке или катушке с пластиком.

После нагрева экструдера до заданной температуры отожмите рычаг, который прижимает филамент в подающем механизме и продавите пластик в экструдер, пока он не начнет течь из сопла.

При необходимости зафиксируйте прижимной рычаг так, чтобы он плотно прижимал пластиковую нить к подающей шестерне. (Если рычаг не подпружинен и сам не возвращается в исходное положение).

После загрузки филамента нужно немного продавить пластиковый пруток, пока из сопла не выйдут остатки старого пластика.

Настройка параметров печати

Чтобы получить аккуратную и точную модель недостаточно хорошей механики 3D принтера, важно правильно подготовить модель при помощи специальной программы - слайсера.

Температура стола и сопла

Пожалуй, два самых важных параметра - это температура сопла и рабочей поверхности. Эти параметры могут влиять на другие настройки слайсера.

Слайсер CURA

Настройки температуры стола

Подогреваемая рабочая поверхность необходима для лучшей адгезии пластиков с высоким процентом усадки, иначе деталь просто оторвется от печатной поверхности во время печати. Но из-за слишком высокой температуры нижние слои могут размягчиться и деформироваться под весом растущей модели.

В зависимости от поверхности стола рекомендуемая температура может отличаться. Например, если ABS печатается на специальной подложке, рекомендуемая температура стола - 100 градусов, а если в качестве рабочей поверхности используется стекло с канцелярским клеем, температуру не стоит повышать выше 80 градусов.

Некоторые производители указывают рекомендуемую температуру стола на коробке или у себя на сайте. Но есть общие диапазоны температур, на которые можно ориентироваться.

PLA - 0 - 50 градусов. Во время печати пластик необходимо обдувать.

ABS - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Нейлон - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Флекс - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Настройки температуры сопла

Необходимый температурный диапазон производитель указывает на катушке с пластиком, но лучше напечатать пару небольших тестов, чтобы определить идеальную температуру для данного филамента.

Если температура сопла слишком низкая - модель получится очень хрупкая из-за слабой межслойной адгезии. Готовая модель может трескаться или расслаиваться.

При слишком высокой температуре пластик не будет успевать остывать и модель получится оплавленной или деформированной.

После замены сопла на сопло с другим диаметром или значительном увеличении скорости печати необходимо немного поднять температуру экструдера. Из-за небольшой “камеры расплава” пластик может не успевать прогреваться до нужной температуры.

Существуют экструдеры с большим объемом “камеры плавления” пластика, но они подойдут не на каждый 3D принтер и предназначены для работы с соплами большого диаметра.

Обычный нагревательный блок и блок Вулкано с увеличенной “плавильной камерой”

Печатные тесты

Для настройки некоторых параметров слайсера удобно использовать специальные тесты, а не выставлять настройки наугад. Некоторые из тестов можно печатать при каждой замене катушки с филаментом. Например, у пластика одного производителя, но с разным красителем могут немного отличаться настройки температуры.

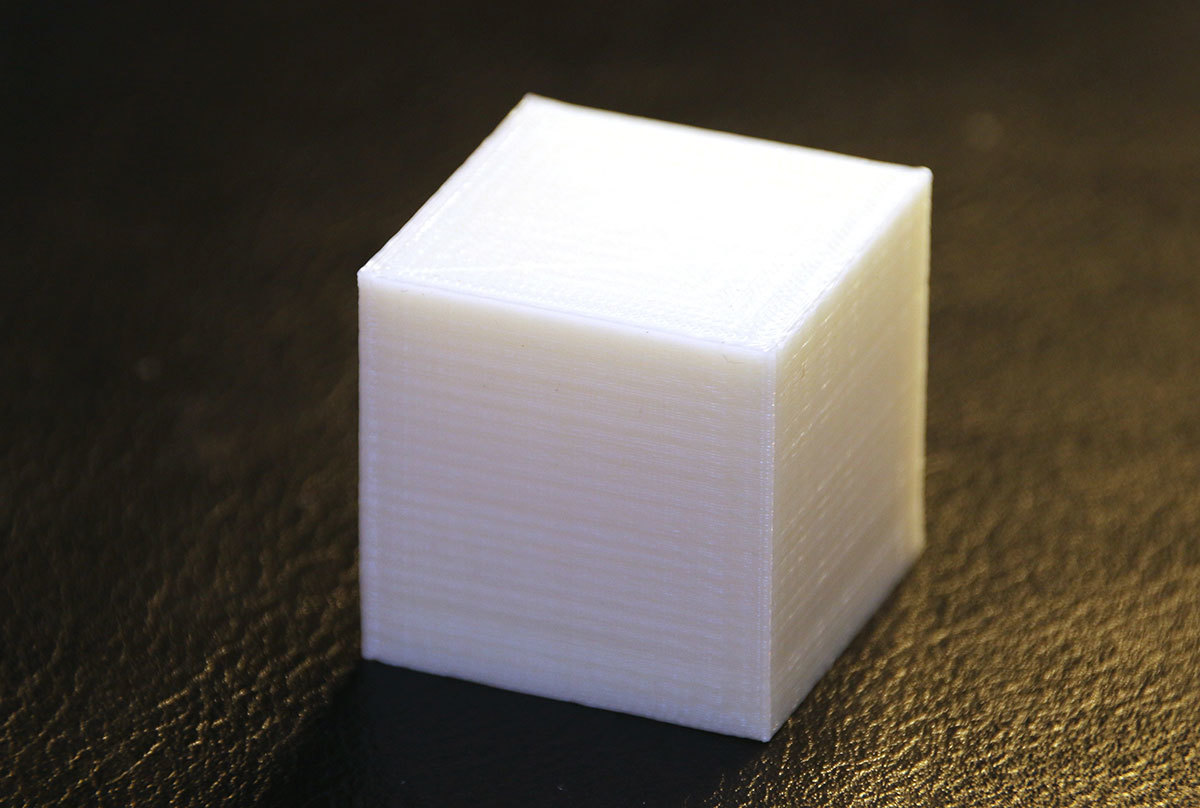

Напечатанный кубик

Кораблик 3D Benchy

Небольшой тестовый кораблик, который позволяет оценить множество параметров 3D принтера и настроек слайсера. 3DBenchy стал настолько популярен, что энтузиасты стали придумывать для него различные забавные и практичные аксессуары.

Параметры, на которые стоит обратить внимание в готовой модели

Кораблик для двухцветной печати

Простая температурная башня

Настройка правильной температуры печати - это один самых важных факторов для получения крепкой модели с качественной поверхностью. На плавкость пластика может влиять множество факторов - качество сырья, добавление красители, скорость печати, толщина слоя и т.д.

Температурная башня с мостами и нависающими элементами

Башенки для настройки ретракта

Тест печати мостов

Тестовый мостик

Некоторые нависающие элементы допустимо печатать без поддержек, в слайсере даже есть специальные настройки для печати таких “мостиков”. Чтобы подобрать оптимальные параметры, можно использовать эту небольшую тестовую модель.

Нависание поверхности

Тестовая модель

Тест Все-в-одном

Есть печатные тесты - все в одном, но новичку может быть сложно разобраться, какие настройки необходимо корректировать. Поэтому для начала лучше печатать простые тесты, а с опытом можно пользоваться универсальными.

Печатный тест все в одном

Модель можно скачать здесь

Распространенные ошибки

Плохо прилипает первый слой

Обычно это происходит из-за неправильной калибровки печатной поверхности или недостаточной адгезии первого слоя.

Для начала нужно проверить правильность зазора между столом и соплом. При необходимости откалибровать плоскость печатной поверхности и зазор между рабочей поверхностью и соплом.

Для повышения адгезии можно использовать специальные клеи, которые наносятся на печатную поверхность. Проверить правильность температуры экструдера, стола и толщину первого слоя, в настройках слайсера. Чем выше температура экструдера, тем лучше адгезия. Первый слой обычно толще чем последующие, т.к более толстый слой пластика лучше прилипает к рабочей поверхности.

Принтер не выдавливает пластик

Если принтер перестал выдавливать пластик, а механизм подачи начинает щелкать, то скорее всего проблема в забитом сопле. Сопло можно прожечь или прочистить, но в 3D печати сопла - это расходники и лучше его сразу заменить.

Пластик пузырится при печати

Если пластик при выходе из сопла пузырится, то его необходимо просушить. Некоторые инженерные пластики, например нейлон, необходимо сушить перед каждой печатью.

Модель печатается с ошибками

Слайсер не всегда может правильно обработать модель, если в ней есть ошибки. Например, перевернутые нормали, внутренние стенки или модель не замкнута. Такие модели перед печатью нужно “пролечить”.

Модель напечатанная с ошибкой

Исправление модели при помощи Autodesk Netfabb

Итоги

Несмотря на то что 3D принтер является по сути ЧПУ станком, производители стараются максимально упростить работу с ним. Появляется множество дополнительных опций, которые позволяют начинающему пользователю не вникать в нюансы настройки и калибровки принтера, а начинать печатать сразу “из коробки”.

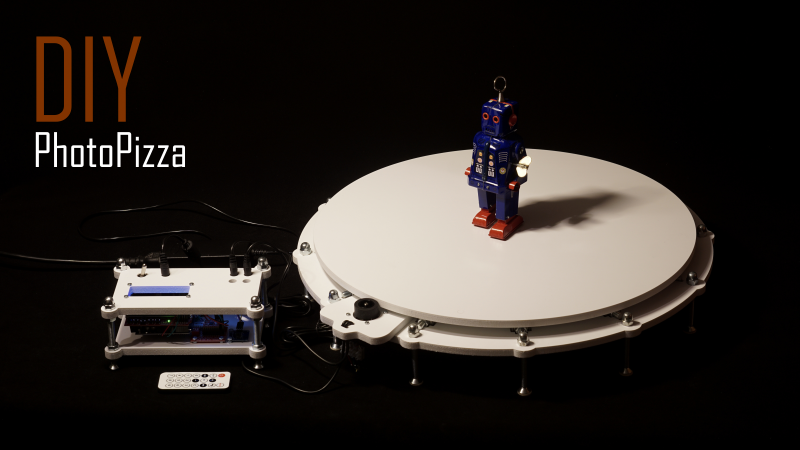

Поворотный столик для видео на 3D принтере

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Я считаю, что видео контент более интересен, чем фото! Поэтому я решил оживить посты своих работ в INSTAGRAM и VK, сделав поворотный столик для видео. Вращающиеся детали можно рассмотреть с разных сторон, а с правильным освещением можно лучше увидеть качество деталей.

Да, можно купить поворотный столик на Aliexpress, но конструктору и владельцу 3D принтеров этот вариант просто оскорбителен и не приемлем )))

Для тех кто не любит читать, можно посмотреть одноименное, расширенное видео:

Итак, давайте приступим.

Требования к конструкции и исходные данные

- Необходимо спроектировать и изготовить поворотный столик для съемки изделий из доступных комплектующих и печатных деталей.

- Проводов выходить не должно, питание автономное от батареи.

- Столик должен вращать изделия массой до 6 кг или больше (зачем не знаю, про запас).

- Иметь удобное управление и несколько режимов вращения и скорости, значит будет пульт дистанционного управления.

- Вращающаяся часть должна быть съемной и нескольких цветов, для съемки темных и светлых изделий.

- Размер столика максимальный (тоже про запас)

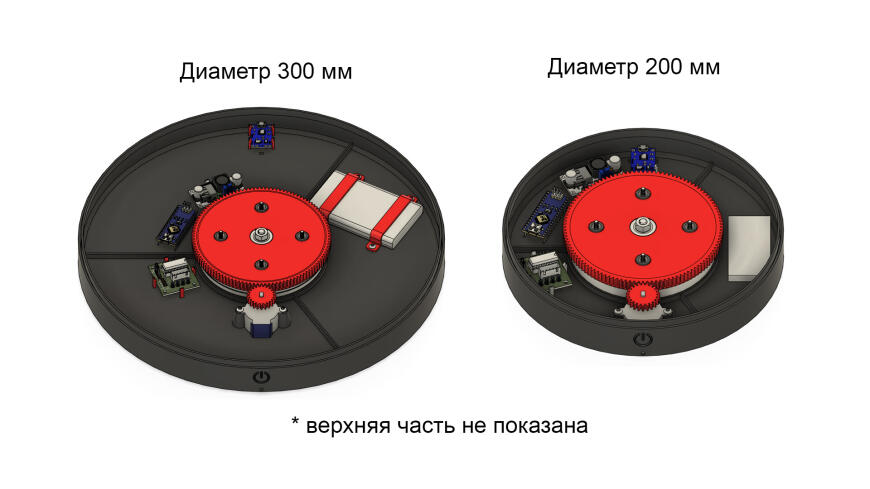

Долго думал, какой наибольший размер мне понадобится для съемки деталей и решил сделать по максимуму, что может напечатать мой большой принтер FLYING BEAR TORNADO 2 PRO. Принтер может габарит 360 мм, но я решил округлить до 300 мм.

Не у каждого, кто захочет повторить этот проект, есть принтер позволяющий напечатать окружность диаметром 300 мм, поэтому решил сделать дополнительно конфигурацию диаметром 200 мм.

Состав проекта и комплектующие

Поворотный столик состоит из напечатанных на 3Д принтере:

- основания диметром 300 мм (или 200 мм);

- ведущей шестерни;

- ведомой шестерни (или магнитного основания);

- стоек для плат (13 шт);

- поворотного столика диаметром 300 мм (или 200 мм);

- закрывающей шторки;

- ножек из TPU пластика (3шт).

Так же потребуется крепеж:

- винт М6х30 DIN912 (1 шт);

- гайка М6 DIN934 (1 шт);

- винт М3х6 ISO4380 (4 шт);

- винт М3х10 ISO4380 (2 шт);

- винт М3х6 DIN965 (4 шт);

- винт М3х10 DIN965 (4 шт);

- гайка М3 DIN934 (4 шт).

- упорный шариковый подшипник 105х80х19 мм (8116);

- радиальный шариковый подшипник 626 2Z (626ZZ)

- 8 шт Магнит с отверстием и зенковкой 10*7*3,5*3 мм

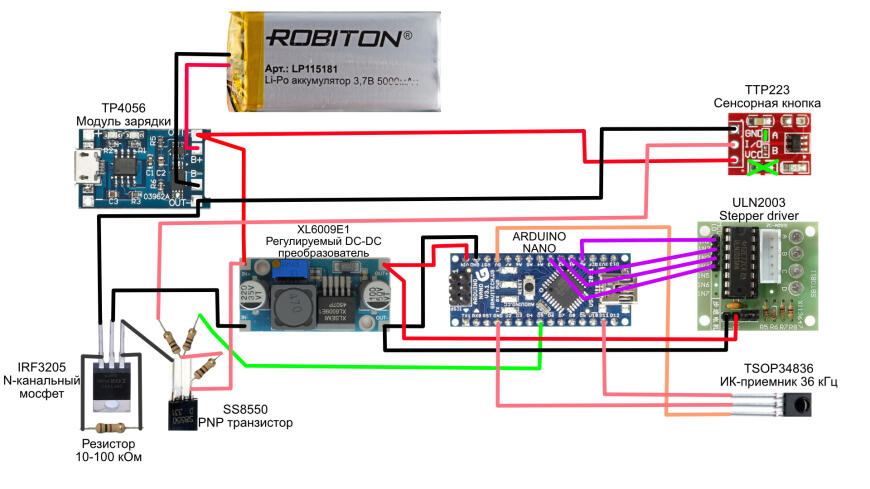

- Arduino nano

- TP4056 - Модуль зарядки

- Аккумулятор 3,7В 5000 мАч (или меньше для столика диаметром 200 мм)

- XL6009E1 DC-DC повышающий-понижающий преобразователь

- ULN2003 stepper motor driver board

- TTP223 модуль сенсорной кнопки емкостной

- TSOP34836 ИК-приемник 36кГц

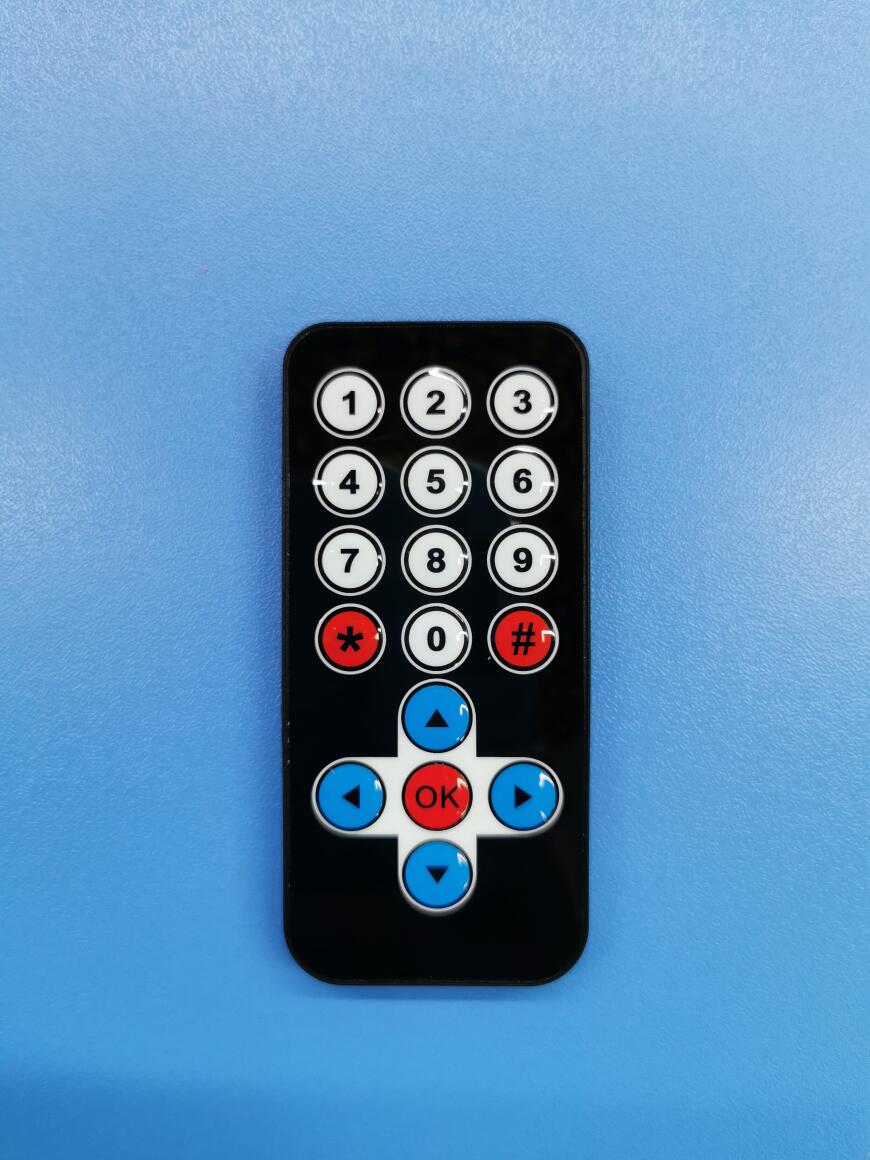

- Пульт ДУ

- IRF3205 N-канальный мосфет

- SS8550 PNP транзистор

- 4шт резистор 10-100 кОм

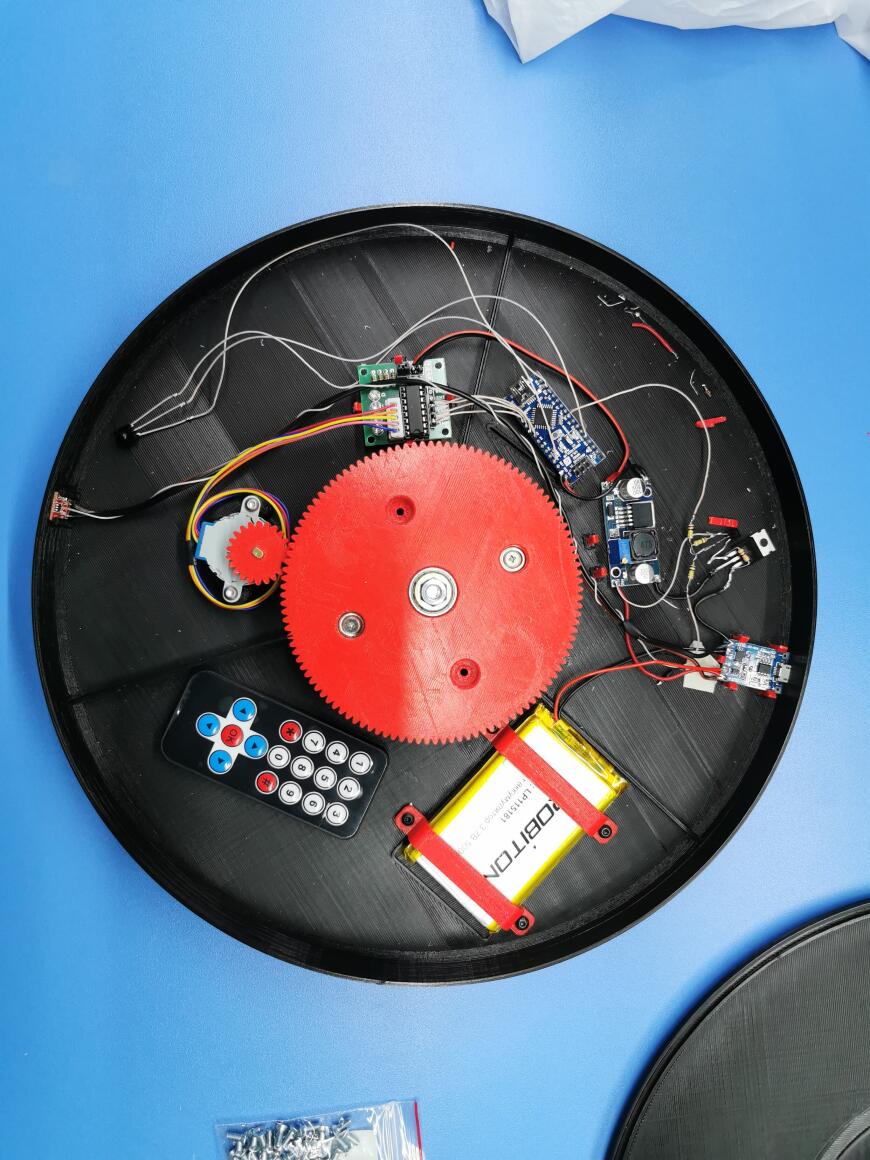

Сборка

Печатаем все детали по ссылкам в конце статьи, закупаем комплектующие и приступаем к сборке.

Корпусом и несущей деталью является цилиндрическое основание. В основании есть место под большой упорный подшипник размером 105х80х19.

Сверху на подшипник накладывается опора, она же ведомая шестерня и она же магнитное основание для вращающейся части. В нее устанавливается 4 магнита с зенковкой, которые крепятся винтом с потайной головкой М3х8 и гайками М3 с обратной стороны.

Так же в эту деталь установлен радиальный подшипник 626 2Z. Он нужен чтобы центрировать упорный подшипник и не дать ему развалиться, так как конструкция упорного подшипника состоит из 3х составляющих, которые не скреплены между собой. В основание вставляется винт М6х30 DIN912 и все стягивается гайкой М6.

На шаговый двигатель надевается ведущая шестерня. Двигатель устанавливается в основание и фиксируется 2 винтами М3х8 ISO7380.

Вращающаяся часть столика состоит из круглой напечатанной пластины и закрывающей щель шторки, которую я напечатал отдельно и вклею на клей. А так же на столике имеются 4 ответных магнита.

Электронные платки решил крепить своим методом, заложив в конструкцию вот такие стойки типа защелок, которые печатаются отдельно. В основании под стойки имеются плотные отверстия. Запрессовываем в них стойки и немного капаем клея у основания. Под ардуино решил сделать просто прорези под ножки. Аккумулятор крепится планками и винтами М3х6 ISO 7380.

Так же напечатал 3 ножки из TPU пластика, чтобы вся конструкция не скользила. Для установки ножек с обратной стороны основания есть разметка мест установки.

Далее собираю и устанавливаю электронику на своё место по схеме

Ну вроде все собрано!

Управление и режимы работы

Включаем питание нажатием на логотип питания на корпусе, за которым спрятана сенсорная кнопка. Держим пока столик не начнет вращаться.

На пульту нажимаем кнопку «ОК», которая отвечает за пуск\паузу вращения, что бы остановить столик. Я, кстати, использую вот такой пульт.

Если столик бездействует 3 минуты, то питание отключается, для экономии заряда батареи.

Если забыли остановить вращение столика, то через 3 минуты столик остановится и далее выключится питание.

Заключение

Вот этим мне и нравится 3D печать… Есть идея, моделирую, ставлю печать и через некоторое время получаю, то что мне нужно. Больше 5 лет печатаю и не прекращаю этому восхищаться.

Поворотный столик получился очень хорошо! Пробовал поставить на него коробку с 3Д принтером FLYING BEAR GHOST 5 весом 15 кг, он выдержал и вращал ее.

Теперь детальки смотрятся очень красиво и более интересно. А так же можно показать детали со всех сторон и не нужно превозмогая дрожь рук снимать облёт вокруг.

Для тех, кто не знаком с проектом

ФотоПицца — это открытый проект поворотного предметного стола для фотосъемки объектов со всех сторон (3D-фото-360, спин-фото). Блок управления платформы основан на Arduino.

Вы можете самостоятельно собрать данное устройство из доступных компонентов, используя подробные инструкции, причем, вам не понадобятся глубокие познания в электронике.

Официальная страница проекта

Новая платформа сделана из ПВХ (Поливинилхлорид) и весит всего 5 кг при этом выдерживает нагрузку до 40 кг

Для грузоподъемности до 100 кг платформу нужно собирать из акрила.

Преимущества и недостатки использования материала ПВХ

Очень легкий материал и подходит для поворотных платформ с небольшой грузоподъемностью (30-50 кг), грузоподъемность зависит от равномерности распределения массы фотографируемого объекта по плоскости вращающегося диска. Если правильно распределить вес, можно поставить объект весом и в 60-70 кг. Из-за маленького веса, платформу удобно применять для выездной фотосъемки, даже с учетом транспортировки с помощью общественного транспорта. Белый материал упрощает съемку объектов на белом фоне, но не рекомендую использовать стандартный диск любой платформы для потоковой съемки. Диск изнашивается, пачкается и поэтому, сверху необходимо класть дополнительный круг из бумаги, а лучше из тонкого, матового пластика, толщиной, приблизительно 0,7 мм. В отличии от акрила, ПВХ материал намного мягче и может продавливаться после приложения точечной нагрузки, в то же время, он более популярен в сфере наружной рекламы, стоит дешевле и легко найти обрезки для деталей поворотной платформы.

Новая конструкция прижимной системы стала проще и эффективнее

Также в новой конструкции предусмотрена возможность сборки с фиксацией верхнего диска.

А вот и процесс сборки платформы

Характеристики платформы

В данной, не прозрачной версии платформы, верхний диск крепиться жестко и не снимается без раскручивания гайки центральной оси

Материал — ПВХ 10 мм

Номинальная грузоподъемность — 30 кг

Максимальная грузоподъемность — 40 кг

Может вращать и человека, весом до 75 кг, но эксплуатация при такой нагрузке не рекомендуется.

Диаметр круга — 480 мм

Подходит для фотограмметрического 3D-сканирования объектов — это способ построения 3D-модели на основе анализа последовательности кадров с разным ракурсом.

Возможная скорость съемки — 100 кадров за 15 секунд

Настраиваемые параметры вращения — ускорение, скорость вращения, бесконечное вращение, вращение на определенное количество шагов, 4 настраиваемые программы

Дистанционное управление ИК пультом и кнопками снизу экрана

Возможна автономная работа

Использование в качестве подвесной системы:

Номинальная грузоподъемность — 5 кг

Максимальная грузоподъемность — 10 кг

Вес и физический размер:

Вес полного комплекта — 5 кг

Высота — Зависит от высоты двигателя,70-90 мм

Длинна, со стороны двигателя — 565 мм

Ширина — 524 мм

Диаметр вращающегося диска — 480 мм

Файлы для скачивания

Файлы для резки материала

2 файла, для прозрачного и непрозрачного пластика, отличаются окошком для дисплея в блоке управления.

Файлы представлены в форматах *.cdr и *.eps

Файл для прошивки Arduino

Следующая версия прошивки будет поддерживать управление затвором фотоаппарата через ИК порт или провод.

Виды столов для 3D принтера. Калибровка стола

Правильная калибровка стола 3D принтера, или как его еще называют Hot Bed, это очень важно. Первый слой - это как фундамент для дома, если фундамент непрочный то и дом долго не простоит.

Если плоскость печатной поверхности будет неровная то модель может частично отклеиться или деформироваться. Первый слой может совсем не прилипнуть к печатной платформе и итогом многочасовой печати станет не аккуратная 3D модель, а пластиковая лапша.

Пример неудачной печати

Поэтому очень важно правильно откалибровать стол. Печатные платформы условно можно разделить на два вида - регулируемый и нет.

Регулируемый стол крепится к принтеру при помощи подпружиненных винтов. Он не закреплен жестко по высоте и при помощи винтов можно калибровать плоскость и зазор между столом 3D принтера и соплом.

Регулировочный винт

Нерегулируемый - это печатная платформа которая жестко закреплена на корпусе принтера. Такое решение используется в дельта принтерах. Калибруют их только программно.

Нерегулируемый стол дельта принтера

Материалы печатной платформы

Материалом из которого изготавливается стол может различаться в зависимости от того подогреваемый это стол или нет.

Стол с подогревом

Существует несколько видов нагревательных элементов для платформы 3D принтера - алюминиевый, текстолитовый, силиконовый и каптоновый. У каждого из них есть свои плюсы и минусы.

Текстолитовый нагреватель - недорогой, но хрупкий и может сильно изгибаться при нагреве.

Силиконовый нагреватель - нельзя использовать самостоятельно. Обычно используется в связке с металлическим основанием.

Алюминиевый стол - дорогой, но равномернее нагревается и меньше подвержен температурной деформации, чем другие платформы.

Каптоновый нагреватель - очень дорогой, нельзя использовать самостоятельно. Обычно наклеивается на металлическое основание. Может нагреваться до 200 градусов.

Виды нагревательных печатных поверхностей

Чаще всего используется алюминиевый нагревательный стол или силиконовая грелка в связке с алюминиевой пластиной. Небольшая цена, простота обработки и высокая теплопроводность делают алюминий самым популярным материалом для изготовления подогреваемых печатных столов.

Основной плюс подогрева печатной поверхности - это повышение адгезии (прилипаемости) первого слоя пластика. Если принтер с закрытым корпусом и подогреваемой платформой - внутри создается “пассивная термокамера”. Благодаря этому пластики с высокой усадкой не трескаются по слоям во время печати, повышается слипаемость слоев (межслойная адгезия), более равномерно распределяется внутреннее напряжение при остывании.

Но есть и минусы - при нагреве металлический стол немного расширяется, а поскольку расширяться ему некуда, его начинает выгибать. Для печатной платформы размером до 200х200 - деформация будет не очень критична, но для более больших столов это становится ощутимой проблемой.

Каждый производитель 3D принтеров с большой областью печати решает проблему деформации металлического стола по своему. Например у Raise 3D - стол фиксируется по всей плоскости шпильками в 13 точках.

Фиксация нагреваемого стола Raise 3D

Стол без подогрева.

Печатная поверхность без нагревателя часто используется в 3D принтерах предназначенных для работы только с PLA и другими низкотемпературными пластиками. Например - принтеры для детей или большие принтеры с открытым корпусом.

Детский принтер с акриловой печатной платформой

Столы без подогрева изготавливают из алюминия или акрила. Если стол алюминевый то сверху нужно использовать стекло или любое другое покрытие. Алюминий - мягкий метал и даже латунное сопло, при неправильной настройке, может поцарапать или испортить его.

Нагревательный стол с алюминиевым основанием и зеркалом

Акриловые столы часто используются в недорогих 3D принтерах предназначенных для детей. Акрил сложно испортить или разбить. На акриловом столе можно печатать без стекла или другого покрытия.

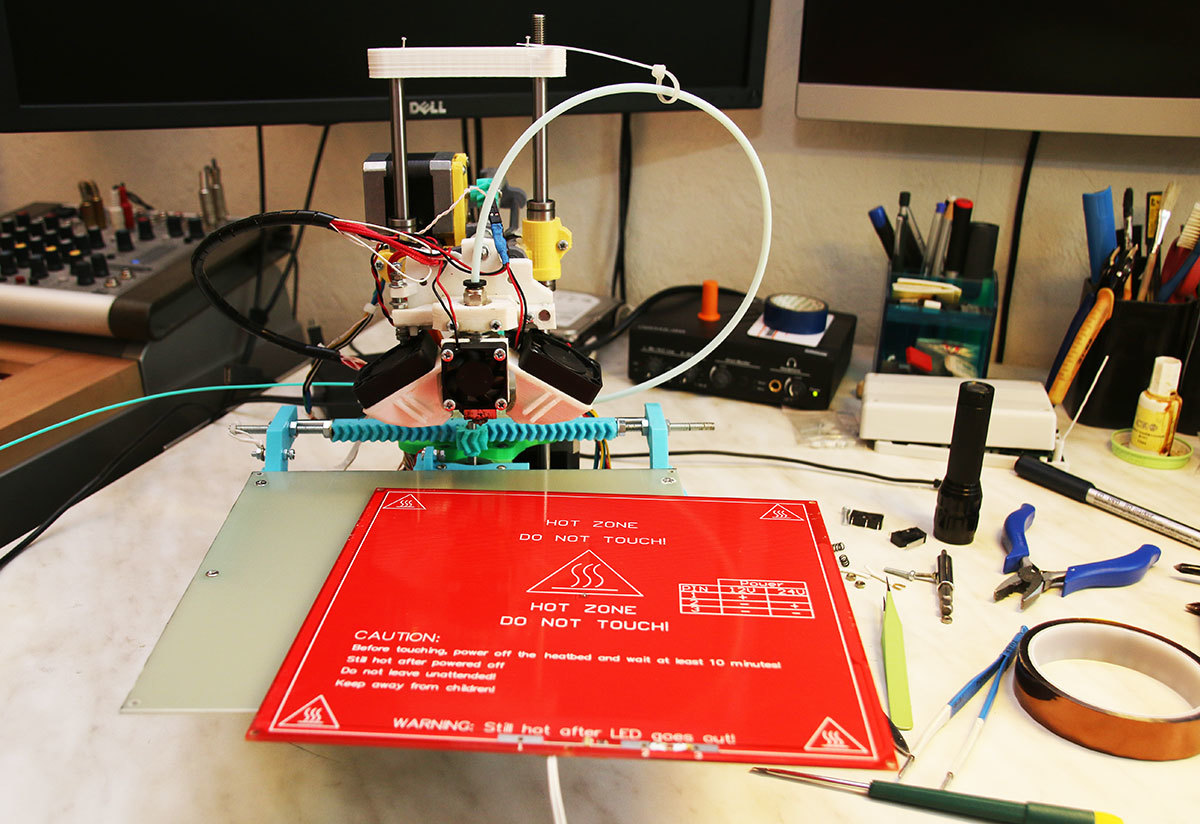

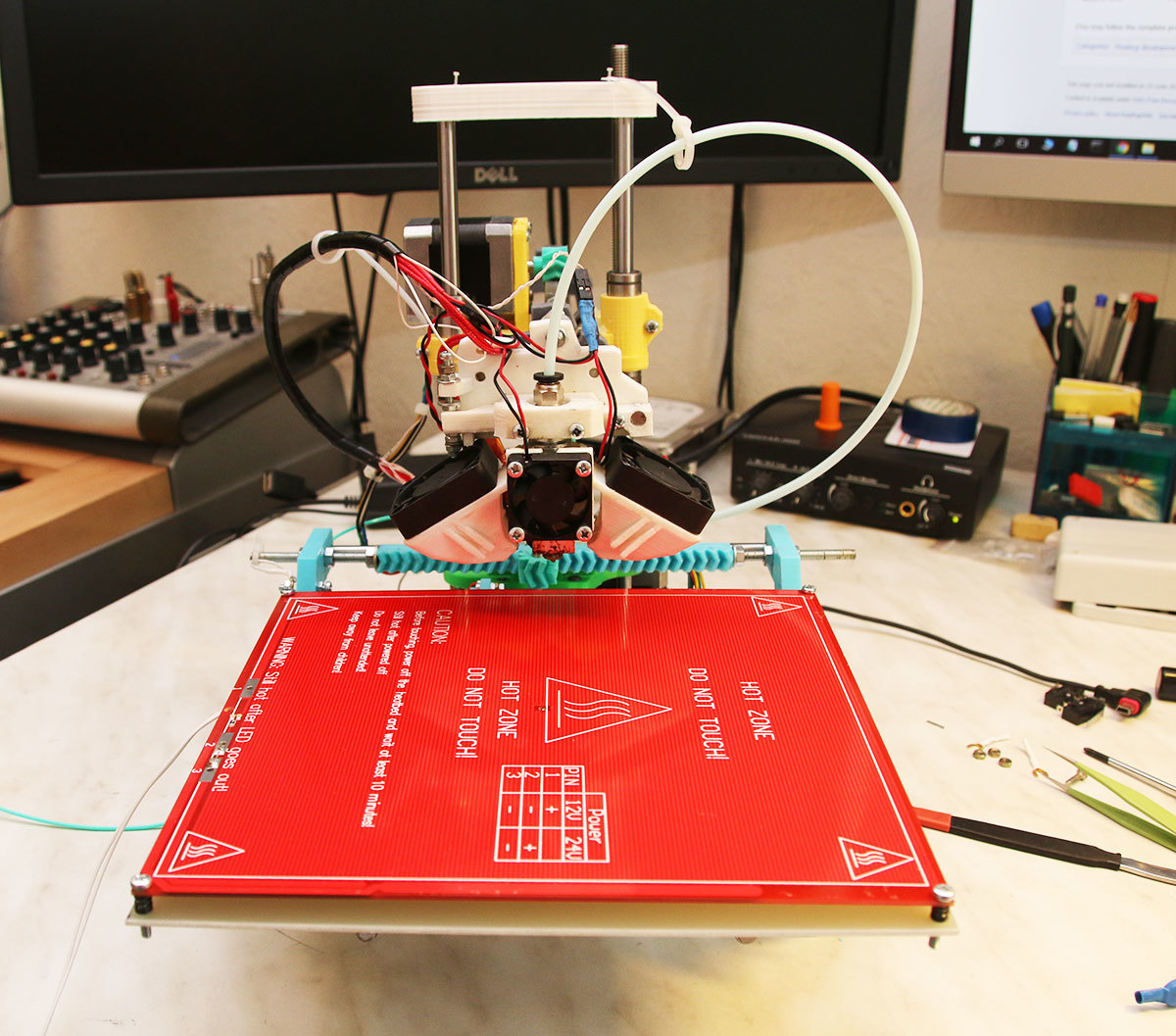

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

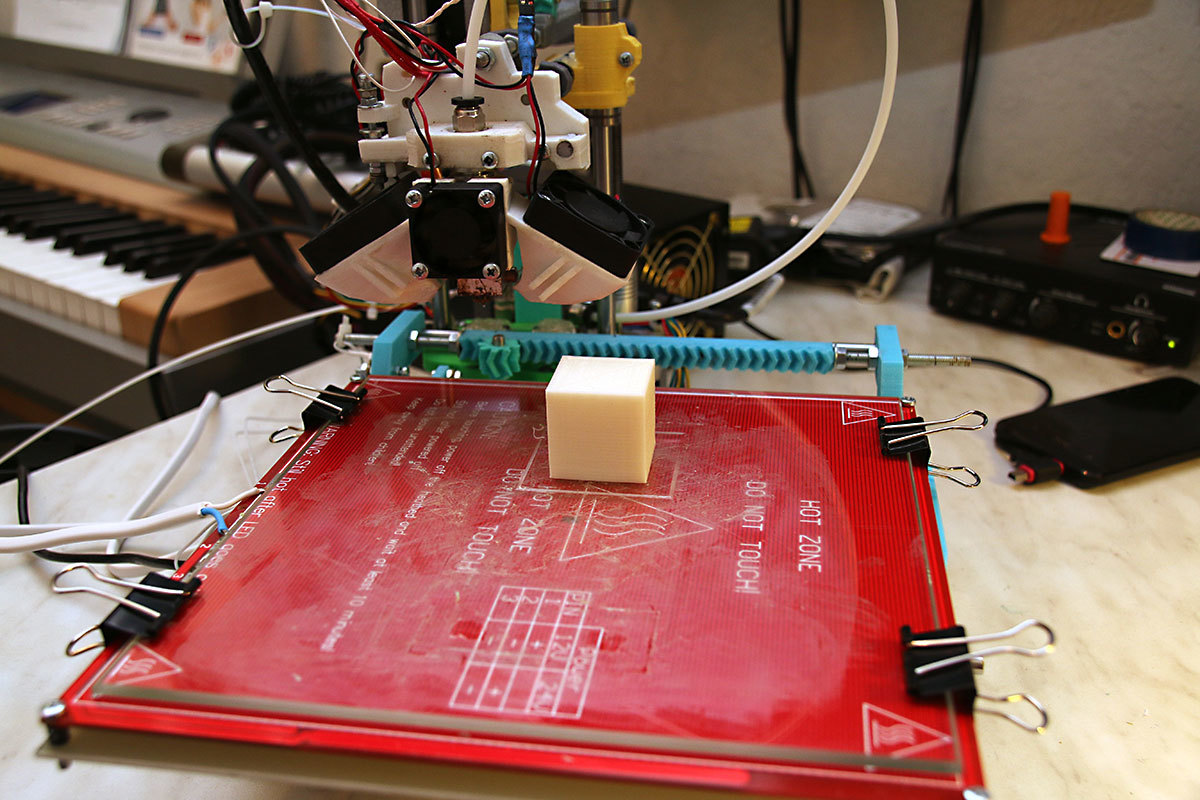

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: