Подогрев стола для abs

Информация о наличии у меня 3D принтера потихоньку распространяется среди моих друзей и знакомых… Всякий зашедший в гости требует доступ к девайсу и демонстрацию печати, надолго зависая над завораживающим процессом. Но вот один из зашедших поставил реальную задачу: напечатать некое удерживающее устройство, размещаемое в химическом растворе. Раствор не должен растворять пластик, но при проверке выяснилось, что не растворяется только ABS, а PLA не то, чтобы растворяется, но «плывет», теряя геометрию.

Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении. Основным следствием этого является практически неизбежный отрыв детали или ее частей от стола в процессе печати и связанное с этим непоправимое искажение размеров. Подогреваемого стола у меня нет, а устройство необходимо срочно, поэтому я себе, соответственно, поставил задачу научиться печатать ABS-ом на холодном столе. Поэкспериментировав с синим скотчем, канцелярским клеем, лаком для волос (темное пиво не пробовал, но в сети есть прецеденты) и другими материалами, я нашел приемлемый для моих задач и принтера способ.

Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати. Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим. Очень важным моментом при начале печати является правильность калибровки стола (автолевелинг). Я применяю калибровку по 9 точкам, это занимает чуть больше пары минут, но вполне оправдывается хорошим результатом калибровки. Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Только в этом случае обеспечивается хорошая адгезия ABS к столу. При этом я использую в настройках слайсера Cura адгезию типа «край» не менее 5 мм (лучше больше, если есть возможность по габаритам детали). Первый слой можно печатать на пониженной скорости с повышенной подачей пластика. Я включаю в Repetier Host 80% скорости печати и 120-130% подачи. Обдув при этом выключен. После печати первого слоя я включаю небольшой обдув (30%), и ставлю скорость и подачу на 100%.

После завершения печати надо дождаться, когда деталь полностью остынет, и очень аккуратно отделить ее (вместе с «юбкой») от стола тонким шпателем, поскольку деталь прилипает к столу весьма прочно, и есть опасность оторвать один или несколько нижних слоев.

Очень помогает в принтере MC2 возможность легко снимать стол и ставить его обратно. Если наносить клей можно и на установленный стол (хотя удобнее снять), то отмывать его от ПВА лучше под струей горячей воды. Те места, которые не контактировали с печатаемой деталью, отмываются просто пальцем, а те, где деталь прилипала, только шпателем. Это говорит о том, что клей в этих местах фактически присыхает к стеклу под воздействием температуры.

Врать не буду, у меня не всегда получается напечатать любую деталь из ABS с первого раза, но приобретя некоторый опыт, можно добиться хороших результатов. Например, я так и не смог напечатать диск диаметром около 100 мм и толщиной 10 мм со 100%-ым заполнением – он всегда отрывался. При 30%-ом заполнении такой диск был напечатан.

Похоже, что надо разрабатывать модели с разрезами и вырезами, если это возможно, чтобы максимально уменьшать напряжения, вызываемые усадкой пластика при охлаждении.

Следующие фотографии иллюстрируют этапы нанесения клея на стол, процесс печати и ее результаты:

Свеженанесенный клей ПВА:

Клей почти высох, можно печатать:

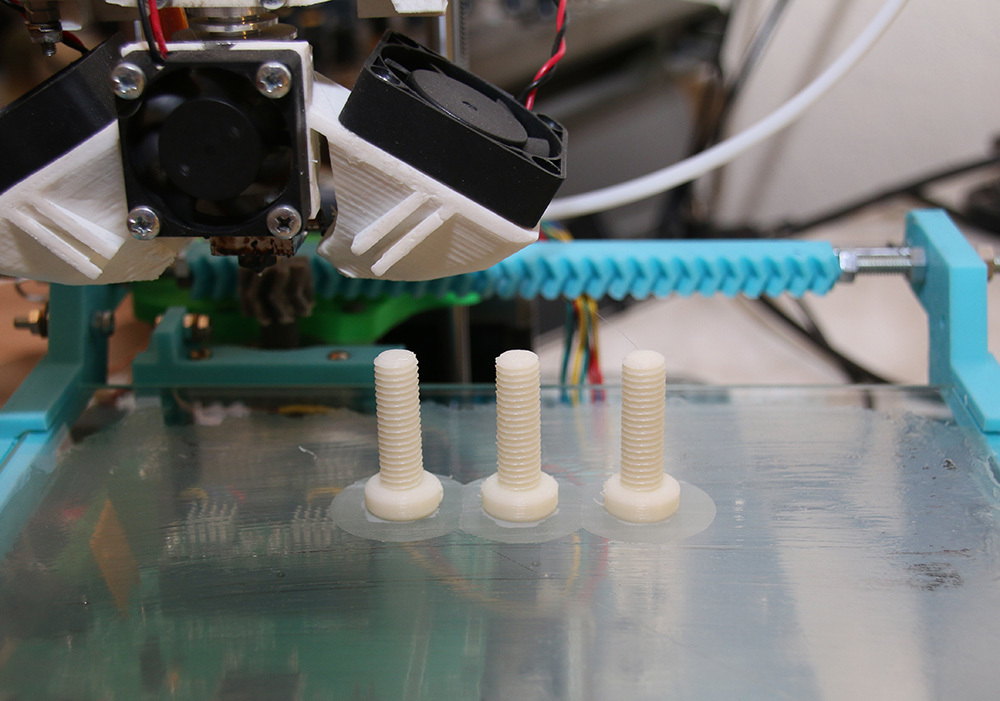

Печатаем болты M8:

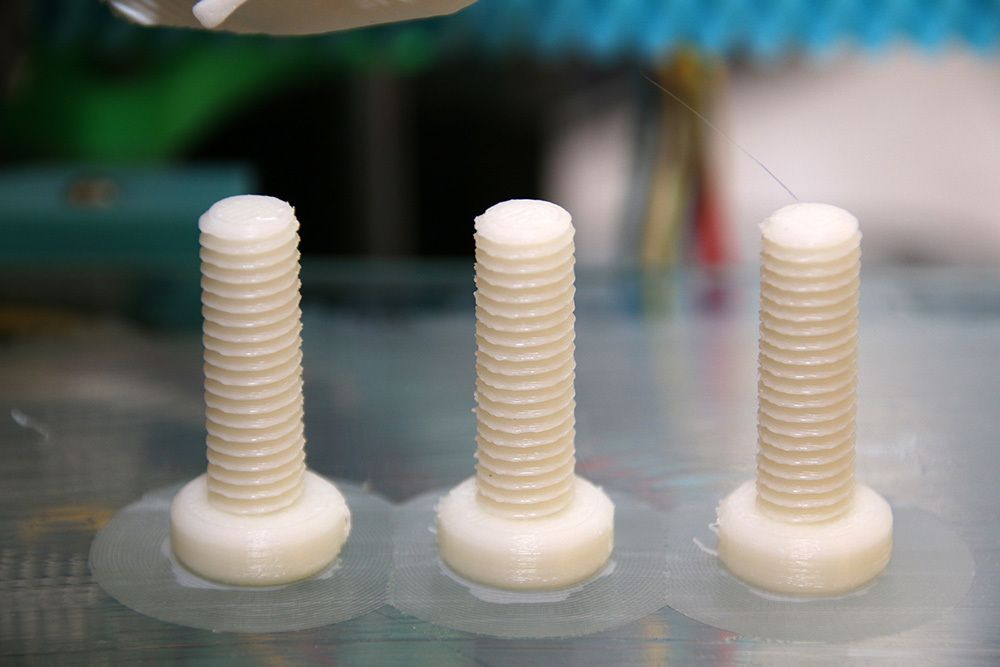

Только что закончилась печать:

Видно, как немного отходит «юбка» края возле головок болтов, но держится:

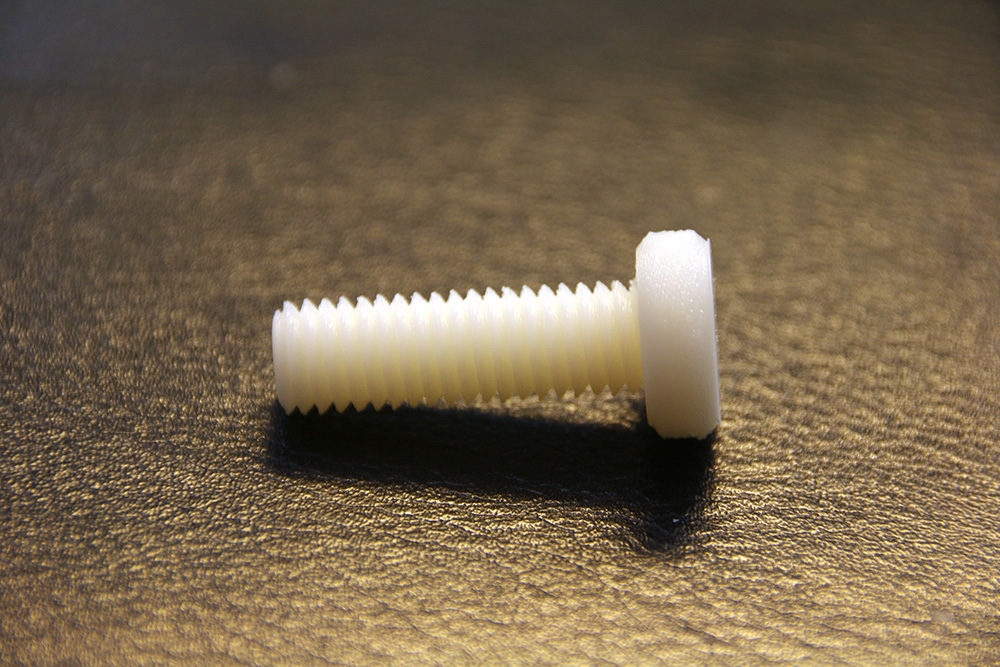

Резьба и без всякой постобработки получились достаточно хорошей, а после обработки резьбы одним проходом плашки M8 просто руками – резьба очень хорошая:

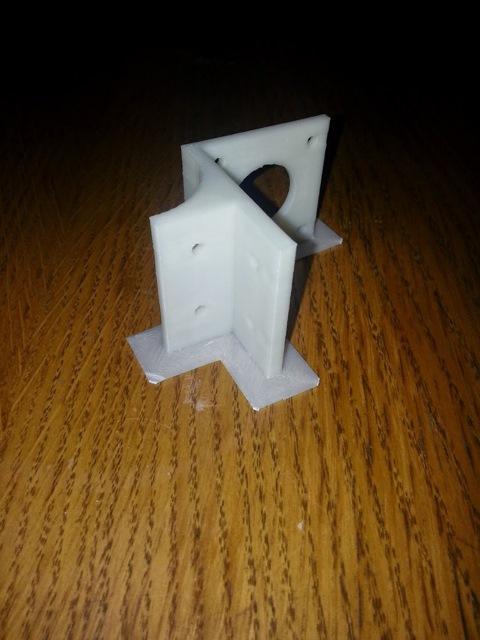

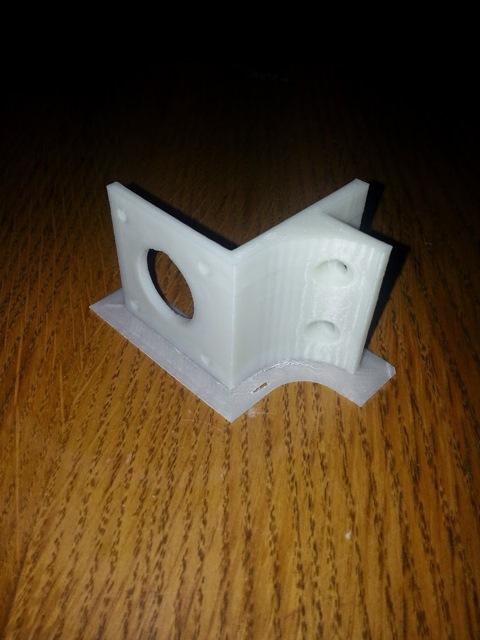

Уже напечатанные части устройства (тоже из ABS пластика), для которого допечатывались болтики:

Поверхности деталей из ABS, которые прилегали к холодному столу при печати. В качестве бонуса, раз уж пластик ABS заправлен в принтер, напечатал несколько крючков на раму рабочего стенда для подвески всяких проводов и инструментов:

Крючки в работе:

Мораль: не бойтесь экспериментировать с печатью пластиком ABS на холодном столе, при некотором упорстве и навыке у вас это получиться.

А домашний 3D-принтер – устройство полезное, что бы не говорили злопыхатели!

Почти холодный стол и ABS.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тут такое дело. С самого начала нашего знакомства с 3D печатью, нам не давал покоя один вопрос:

- Можно ли печатать ABSом на холодном столе. Ну условно холодном! Без подогрева короче. Дело в том, что стол на нашем Spider-е огромный, и что бы поставить туда грелки, нужно выложить немаленткую сумму и потом ещё и платить за электричество столько же в месяц))) Ведь FDM печать дело не быстрое, а когда размеры дают о себе знать то это как бэээ дни печати а иногда и недели (на счёт недель это фантазия, мы ещё такого не печатали, но я о таком слышал.. и на более маленьких принтерах за счет слоя 0.05 можно печатаь сутками на пролет брелок на ключи.))) ).

Так вот ближе к сути.

Мы значит сначала попечатали тем, сем, ну как полагается в прилюдиях 3D секса с ABSом и вроде всё научились лепить на разные липучки типа клеёв, скотчей и т.д. кстати стандартные 3D клей для печати разные (универсальные там или ещё какие, специализированные короче) вообще не клеят, видимо они заточены на разогрев а при остывании адгезия аннулируется. На голое стекло и метал кстати тоже дохлый номер.

И вот приехал значит ABS (5,чёрный,H-T-P)

На что только не клеяли, ни чего не держит(( Но тут я тут я вспомнил, что где то читал про некий "СОК" из самого пластика - растворяется пластик в том что для него подходит и мажется на стол.

У нас как раз недавно был приобретён Митилен Хлористый для обработки и нетолько изделий из PET-G.

Значит берём мы это все (одеваемся как положено - защита я имею ввиду) и заливаем Мителеном куски того, что не липло и валялось на столе после неудачных попыток печати ABSом.

Ждём минут наверное 15. И можем этой бякой стол. Снова ждём пока Мителен испарится, а делает он это быстро. (Не забывем что мы все ещё в защите) Проветриваем всё это время! И начинаем печать!

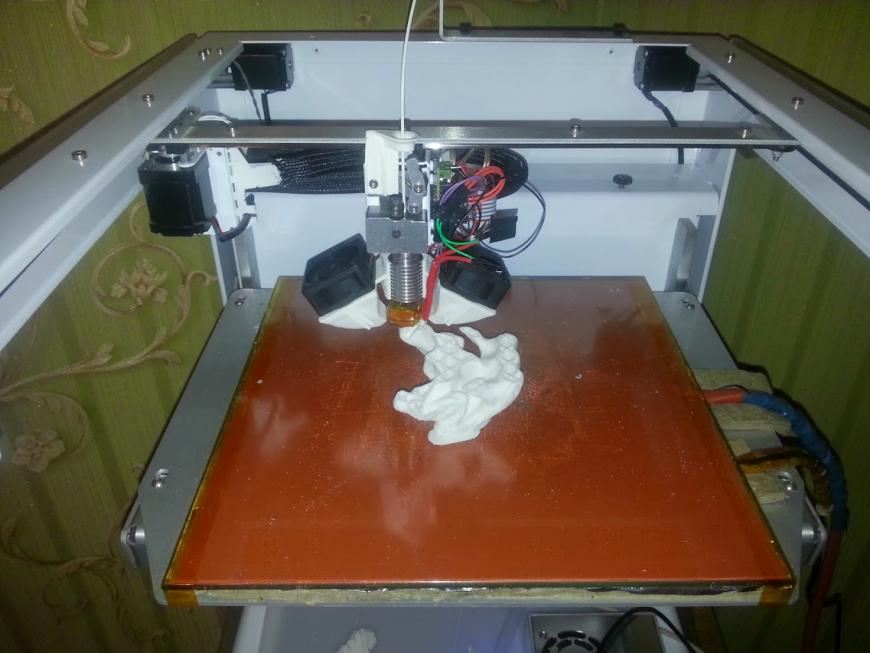

И конечно же не без помощи пассивной термокамеры и этой мазюки "СОКА" (кто додумался его так назвать) ВСЁ ПРИЛИПАЕТ И ПЕЧАТАЕТСЯ ДО КОНЦА.

Я вообще это к чему писал, ведь подобная инфа есть. Нооо.

Её крайне мало и как то когда сталкиваешься с необходимостью это изучить или прочитать может ещё кто так делал, то натыкаешься на сплошной негатив и отрицание данных фактов.

Оно и понятно. Ведь ребята с которыми бо большей части общаешся в комюнити это те кто купили и в большинстве случаев модернизировали свои аппараты. Ну максимум КИТ наборы. Но поверьте собрать принтер с нуля - это история решений многих задач. Я имею ввиду собрать, в нашем случае значит изготовить и придумать 90 процентов деталей собственно ручно. Конечно направляющие и шаговики с контролероми покупаются и юзаются уже по мануалу, но остальное это та ещё история))) Так вот.

Пишу я эту статью для тех кто сам делает себе принтер и обдумывает много разных вопросов, среди которых нагрев стола. И присоединяюсь тем самым к тем не много численным людям которые говорят и утверждают:

- Печать ABS пластиком на холодном столе ВОЗМОЖНА!

Подпишитесь на автора

Печать ABS пластиком на холодном столе

Приобрел принтер Type A Machines Series 1 2014 и сразу же столкнулся с тем, что печать ABS пластиком (у нас в Минске он самый доступный и гораздо дешевле PLA) это куча проблем и решения приведенные в интернете особо не помогают. Стол в моем принтере 304 на 304мм без подогрева и печатать хочется крупные объекты, а не мелочь которая тоже часто деламинируется и деформируется.

1. С большим трудом нашел голубую ленту от 3М, но она хороша только при печати PLA.

2. Пиво и различные сладкие напитки справедливы только для горячего стола на холодном как пытаться ползти по мыльному раствору.

Помчавшись начал свой путь по поиску решения задачи.

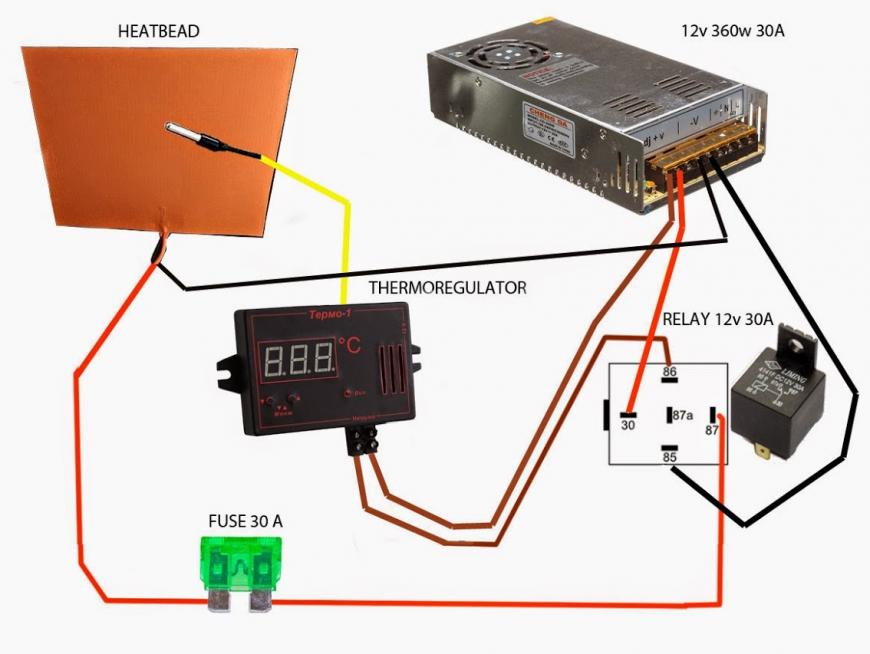

1. Купил коврик для подогрева стола. Подключить к Принтеру не смог и сделал его автономным

После получения горячего стола начал пробовать все по новому. То там деламинировалось то там. В общем идеальным способом печати назвать все это дело не получалось.

Сделал кожух сначала из картона потом согнул оргстекло и сделал кожух из него. (убрал влияние сквозняков)

Скотч на горячем столе перестал держать модели вообще и пришлось искать другие варианты.

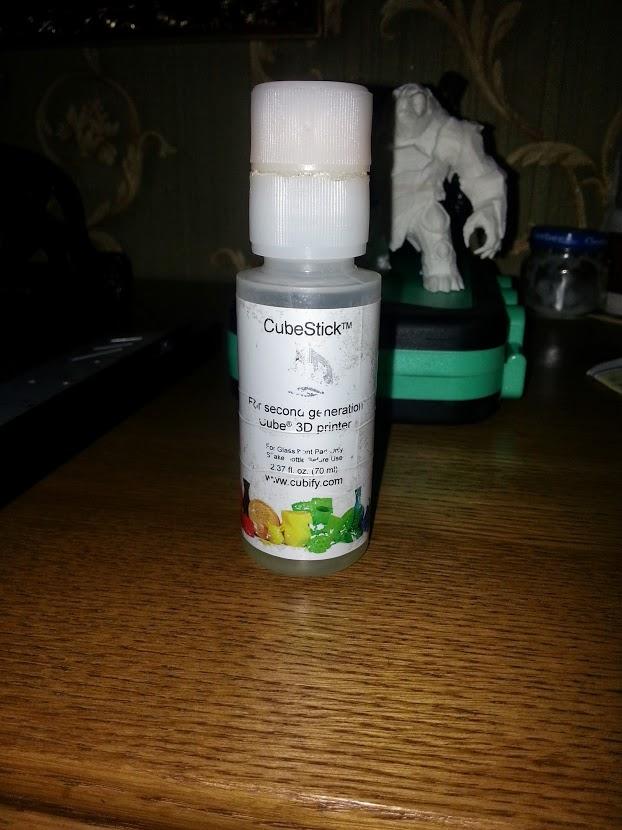

Из всех вариантов мой взгляд остановился на клее от CubeX (не является рекламой) Наклейка на банке у них немного поменялась

Он держал намертво любой материал но модель все равно продолжала упорно отрываться. Усилие было сумасшедшее. Начал искать причину и пришел к выводу, что неравномерное охлаждение всему виной. Печатать вообще без обдува будет слезить и деформироваться с чрезмерным обдувом выгибает еще больше. В моем принтере обдув изначально был спереди одним вентилятором и передняя стенка получалась более менее хорошо но вот задняя особенно в высоких моделях выглядела ужасна.

Начались поиски и разработка собственной системы обдува. Круговые, кольцевые, и тд. Я остановился на схеме обдува двумя вентиляторами с 2х направлений. Поставил 2 вентилятора 40 на 40 на 20 (они дают больший напор воздуха). Начал экспериментировать со скоростями обдува. В результате долгих экспериментов пришел к выводу чем слабее тем лучше. (при слабом обдуве пластик остываем не быстро и разница температур стола и пластика уже не влияет так сильно на модель. Сейчас дую 35-50% от номинала. Модель стала держаться лучше, но временами, все еще происходила деламинация.

Начался этап поиска замены стеклу (все стекла имеют кривизну это результат процесса производства) мой выбор остановился на зеркале. Зеркало гораздо проще калибровать и оно не имеет деформаций.

Калибровка тут играет наиважнейшую роль. Желательно чтобы первый слой был почти размазан по поверхности стола иначе будет происходить отскок от стола модели либо деламинация. Печатать нужно с Brim это тоже важный момент и он очень сильно помогает избавится от эффекта деламинации модели так как забирает нагрузку на себя.

После всего этого печатал я печатал с горячим столом. И решил попробовать без стола и о боже, а он все таки держится :))) Стол был демонтирован :) и больше к нему и не прибегал :) Думаю столик перекочует в ацетоновую баню :) которую тоже сейчас продумываю.

модели обдува последние

обдув для e3d v6Не бейте сильно я не претендую на оригинальность. Это мой способ и я никому его не навязываю. Если кому то поможет то я буду очень рад. Будут вопросы буду рад на них ответить

Ну и напоследок приведу часть готовых работ (все из ABS и без обогрева стола) на видео можно глянуть размер эмблемы клуба для понятия размера :)

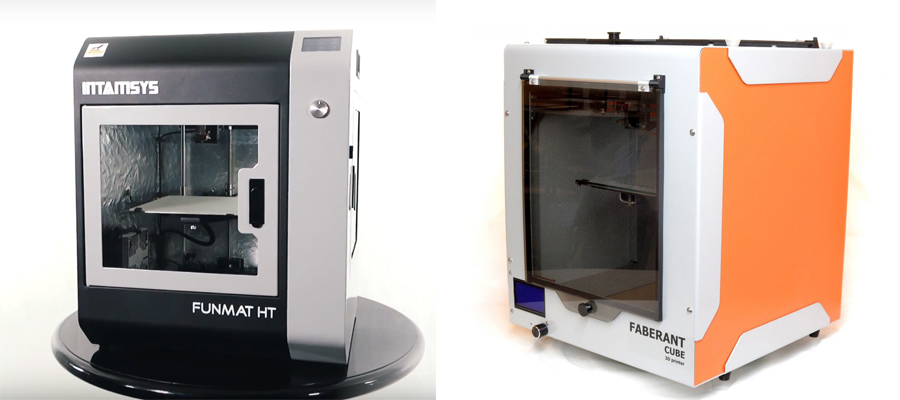

Как выбрать 3D-принтер, или зачем нужен нагревательный стол и закрытая камера

Различные модели 3D-принтеров отличаются максимальной температурой нагрева стола, на котором ведется печать. В данной статье я расскажу о разных категориях принтеров по этому очень важному параметру. Ведь от нагрева стола зависит и спектр материалов, которыми принтер может печатать. Также я коснусь вопроса, зачем нужна закрытая камера.

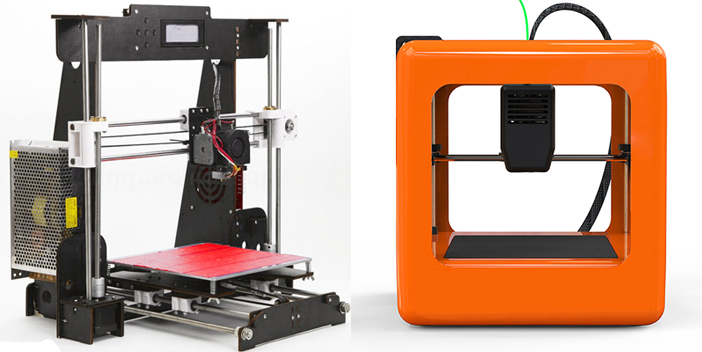

Принтеры без под подогрева стола

Способны печатать только одним видом пластика — ПЛА. Этот материал годится для прототипов, сувениров, и при нагреве до 60°С становится мягким и изделие теряет форму. С огромными усилиями на таких принтерах можно пытаться печатать другими материалами, но результат вас не обрадует. Обычно это принтеры типа Prusa с подвижным столом, но встречаются и "кубики".

Проблемы происходят из-за усадки (уменьшения размера) изделия из пластика после остывания. Если пластик с усадкой (а это практически все пластики, кроме ПЛА), то края изделия начинает отрывать от столика, на котором идет печать, геометрия изделия неисправимо портится или оно вовсе полностью отклеивается от стола, рискуя повредить печатную головку, которая продолжает двигаться.

Плюс (или минус?) таких принтеров в том, что производители в них экономят не только на нагревателе стола, но и на всем остальном. Поэтому это дешевые принтеры.

При этом, в описании таких принтеров отсутствие подогрева стола может быть никак не указано (будьте бдительны!), но бывает указана возможность печати другим пластиками, кроме ПЛА, что вводит покупателя в заблуждение. И с проблемами печати вы столкнетесь уже после приобретения такого принтера.

Самый известный из принтеров без подогрева стола — Makerbot Replicator 2

Из китайских моделей — TEVO Michelangelo

Далее рассказ пойдет про более интересные принтеры с подогревом стола от 100°С до 170°С, которые предназначены для печати пластиками с усадкой — от классического АБС до Поликарбоната. Чем выше максимальная температура стола, тем большим количеством пластиков вы сможете печатать, т.к. нагрев стола предотвращает порчу детали из-за усадки во время печати. При этом, чем выше температура плавления пластика, тем сильнее должен греться стол.

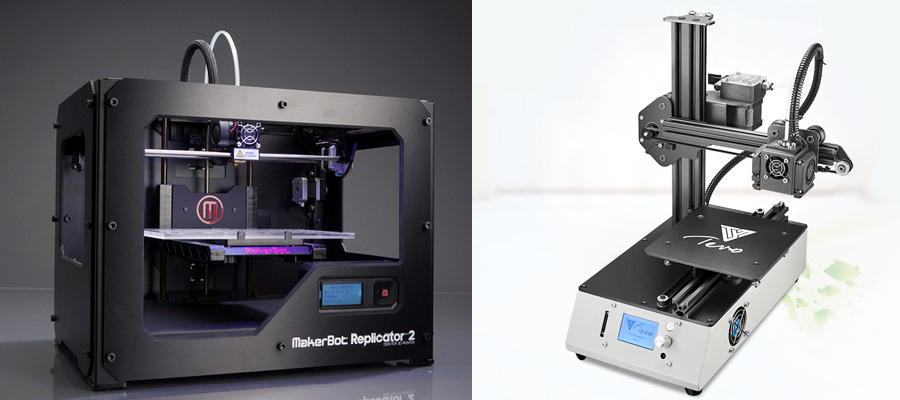

Принтеры с подогревом стола до 100°С

Подойдут для печати многими пластиками, кроме технических. При этом, печать крупных изделий популярным АБС-пластиком на такой низкой температуре будет проблематичной. Реально АБС требует от 110°С до 130°С на столе, особенно это касается дешевых марок с большой усадкой, которые очень широко представлены в продаже. Печатать же более интересными техническими пластиками — нейлоном, полипропиленом, поликарбонатом, на таких принтерах вообще не получится.

Из китайских принтеров это Anycubic, различные модели Flashforge.

Принтеры с подогревом стола до 120°С

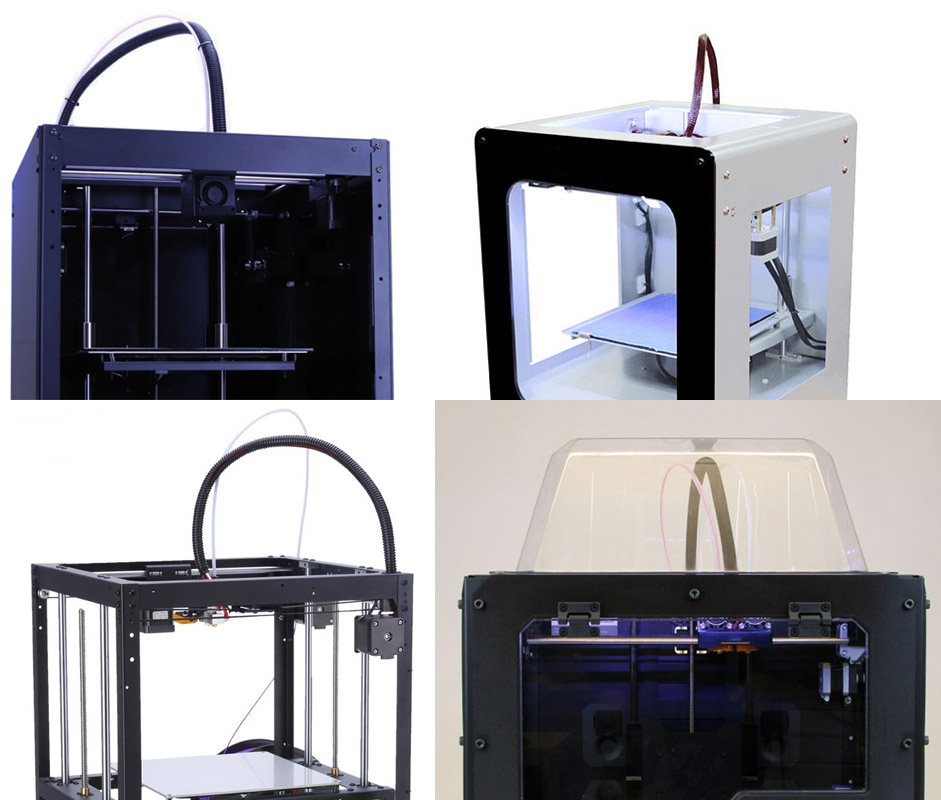

Отлично подойдут для печати АБС-пластиком. Но, если требуется печать крупных изделий из АБС, то такому принтеру необходима и закрытая камера печати. Она нужна для поддержания большой температуры воздуха вокруг печатаемого изделия, что снижает усадку в процессе печати по всей высоте изделия. Чем выше держится температура в камере, тем лучше для печати!

И тут начинается интересное. Те производители, у которых есть обычные модели с "открытой камерой", закрывают их сверху пластиковым прозрачным "аквариумом", а продавцы предлагают их под видом принтеров с закрытой камерой! Конечно, такое решение дешево, но, чем больше объем камеры, тем сложнее в ней поддержать высокую температуру, а в этом случае объем значительно увеличивается. Это значит, что в таких принтерах температура в камере будет ниже, чем нужно для качественной печати.

Еще интереснее ситуация, когда принтер закрыт по бокам, но полностью открыт сверху и вообще не имеет никакой крышки. При этом продавцы выдают их за принтеры с закрытой камерой (будьте бдительны!).

Спрашивается, а почему бы не закрыть любой принтер сверху полностью, не увеличивая объем "аквариумом"? Да потому, что все простые модели спроектированы так, что от экструдера (печатающей головки) вертикально вверх поднимается пучок проводов, а также трубка, по которой подается нить с пластиком (смотрите при выборе внимательно на фотографии принтера со всех сторон). Все это торчит сверху из принтера и не дает нормально его закрыть. Особенно это касается принтеров с удаленной Bowden подачей пластика, где мотор, толкающий пластиковую нить, вынесен на корпус принтера.

Казалось бы, и что такого? Ну поверните провода в бок от экструдера, чтобы они не торчали вверх и не мешали… Однако, для этого нужно применять конструкторские решения с горизонтальным расположением подходящих к экструдеру проводов и трубок, и проектировать принтер изначально с учетом закрытой камеры.

Что интересно, даже некоторые дорогие закрытые импортные принтеры имеют большую высоту и увеличенный просвет внутри камеры между экструдером и верхней крышкой, т.к. в них конструкторы не смогли (не захотели) повернуть трубку подачи пластика горизонтально. А значит, и в них объем камеры больше, чем нужно.

Большая часть как импортных, так и отечественных принтеров попадают в эту категорию.

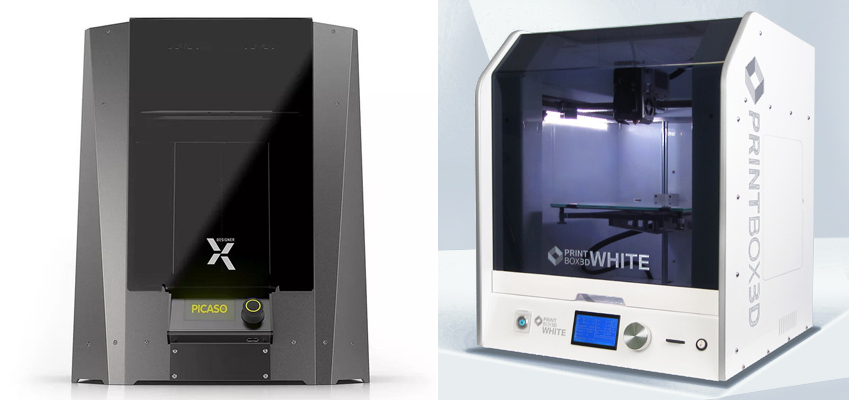

Принтеры с подогревом стола от 130°С до 150°С

Вот эти принтеры уже достаточно хорошо проработаны конструкторами. Большая часть таких принтеров действительно имеет хорошо прогреваемую закрытую камеру с боковым расположением проводов и трубок экструдера. В них можно печатать как большие изделия из АБС-пластика, так и мелкие изделия из технических пластиков — нейлона, полипропилена, поликарбоната.

Из отечественных принтеров в этой категории отметим Picaso3D и PrintBox3D.

Принтеры с подогревом стола до 170°С

Тут мы подходим к закрытым принтерам с очень высокой температурой стола. Эти принтеры проработаны конструкторами с учетом тенденций в 3D-печати на увеличение рабочих температур, а значит, на возможность печати все более прочными, термостойкими пластиками. Таких принтеров мало, они дорогие, за редким исключением.

Зачем греть стол так сильно? Дело в том, что чем выше температура плавления пластика, тем сильнее должен греться стол и окружающий воздух в камере, иначе изделие при печати отклеится от стола и печать прервется. Так, у поликарбоната температура печати экструдера может достигать 310°С. Если мелкие детали могут быть напечатаны при температуре стола в 130°С, то средние уже от 150°С, а крупные удержатся на столе только при 170°С.

Кроме того, такие принтеры обладают потенциалом для печати и другими тугоплавкими пластиками. Например, при температуре экструдера от 400°С можно печатать PEEK (полиэфирэфиркетон). Этот тугоплавкий и прочный пластик используется в авиации, космической технике.

В этой высокотемпературной категории отметим китайский принтер компании Intamsys FUNMAT HT с температурой экструдера до 450°C, стола — до 160°C.

Из отечественных не можем не упомянуть про 3D-принтер Faberant Cube

с температурой экструдера до 340°C, стола — до 170°C.

Выводы

Если вы хотите печатать различными пластиками, а не только одним ПЛА, то 3D-принтер должен иметь подогреваемый стол. Если предполагается печать крупных изделий из АБС, то нужна настоящая закрытая камера, без «аквариума» сверху. Чем выше максимальная температура стола, тем больше спектр материалов, которые вы сможете использовать в вашем принтере. У принтеров с подогревом стола до 170°С этот спектр очень большой, вплоть до поликарбоната и PEEK, если позволяет нагрев экструдера.

В следующих статьях рассказ более подробно пойдет о максимальной температуре экструдера, кинематике и других вещах.

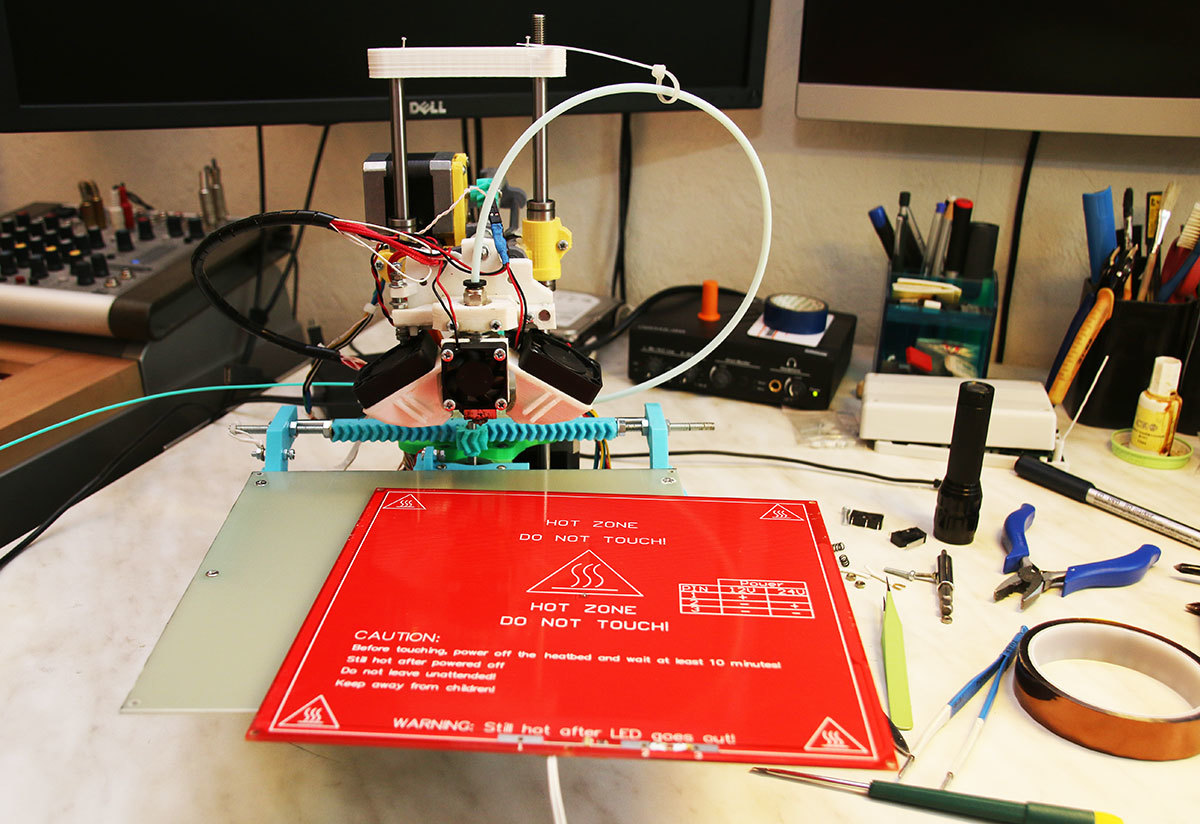

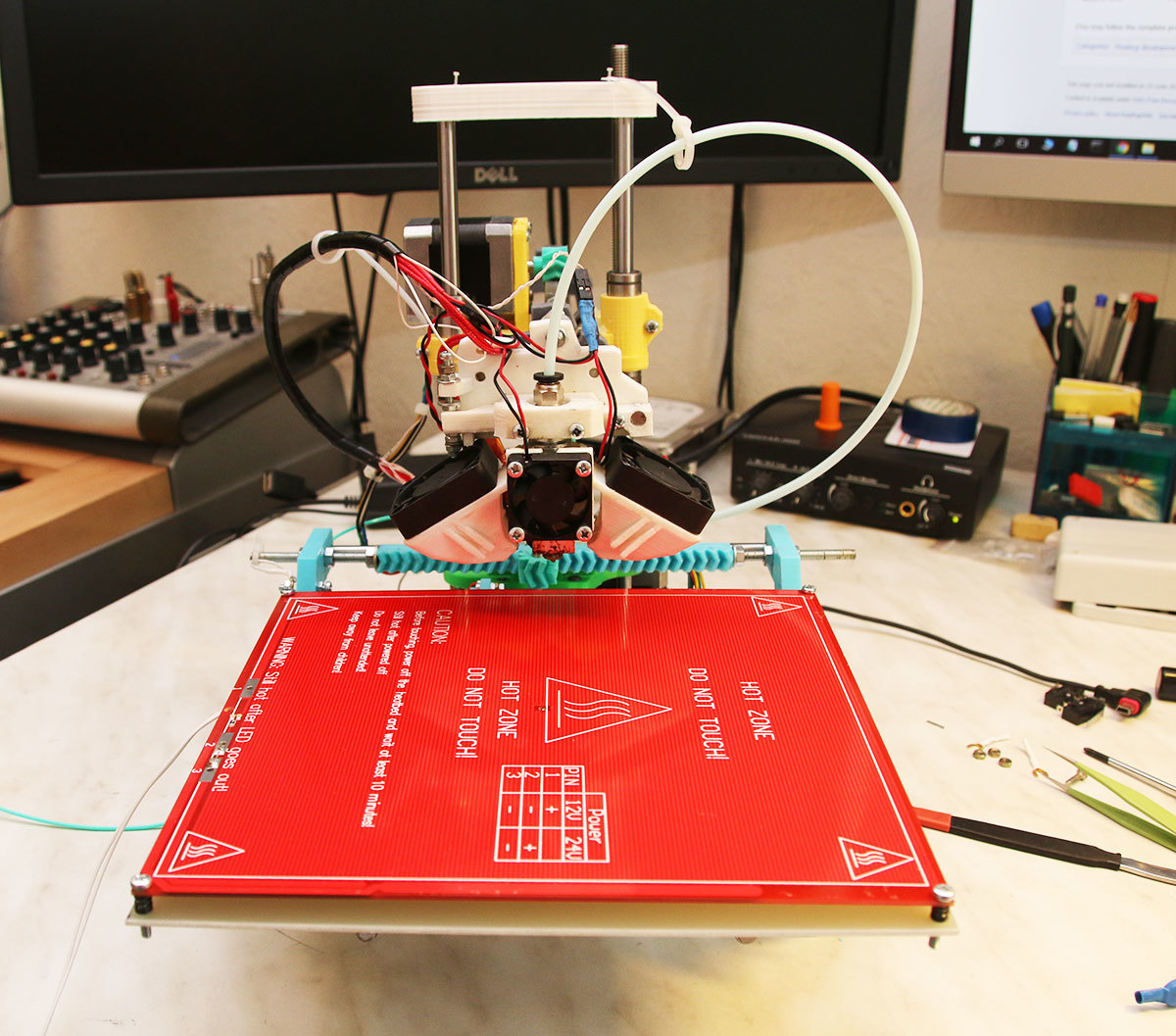

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

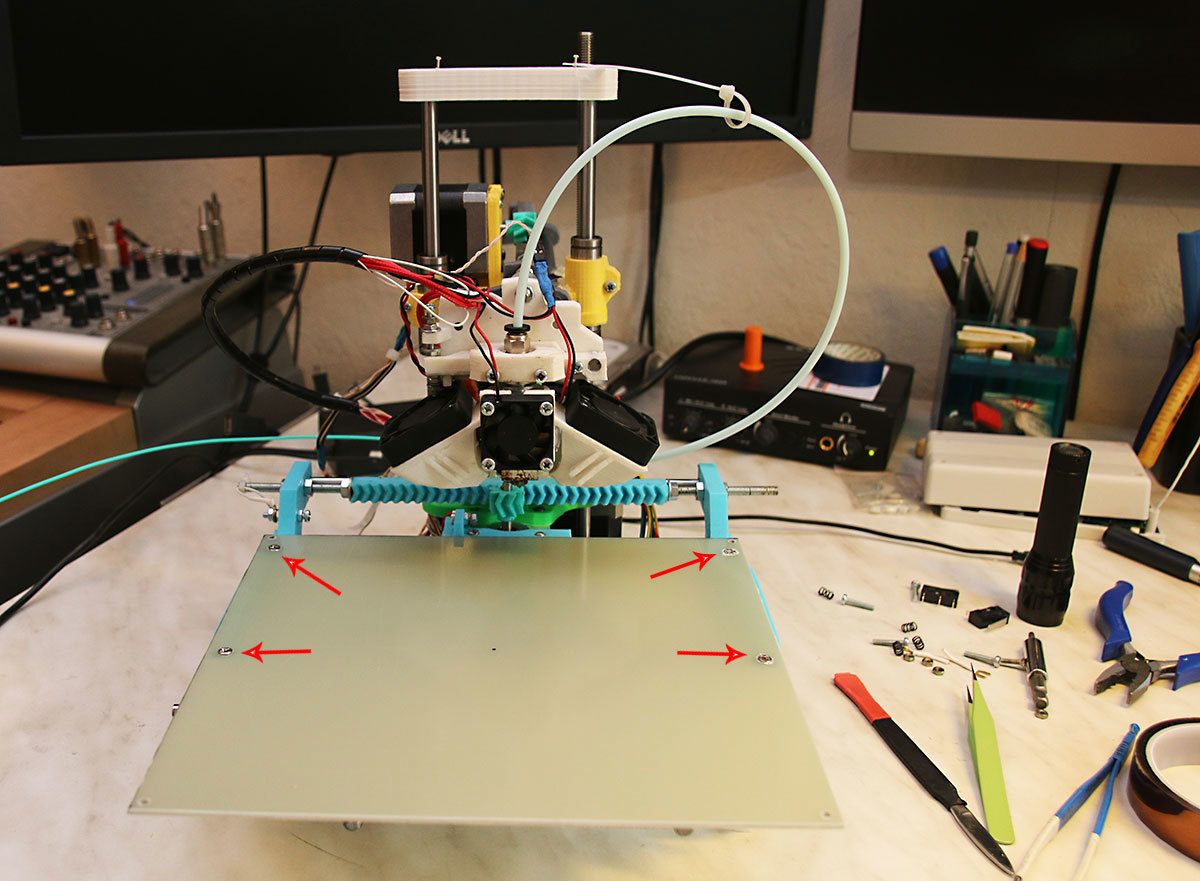

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

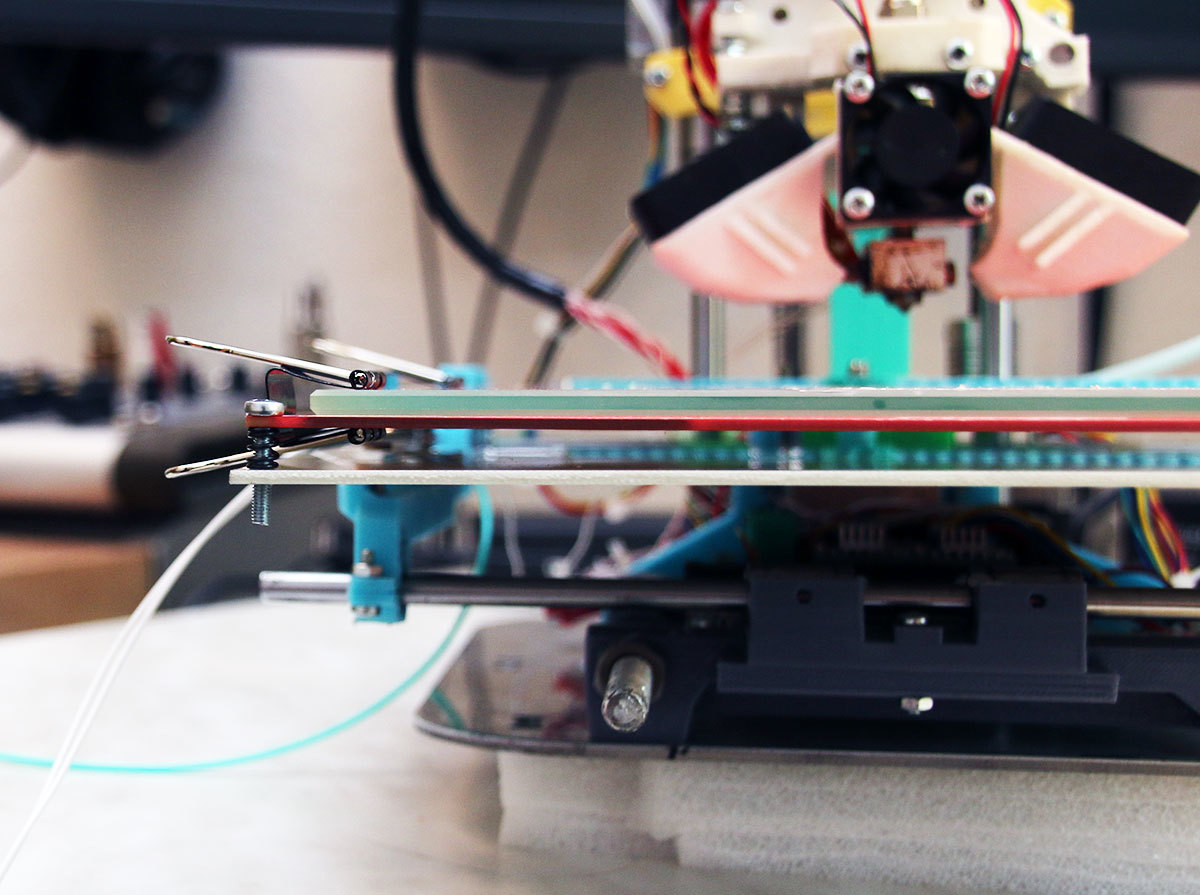

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

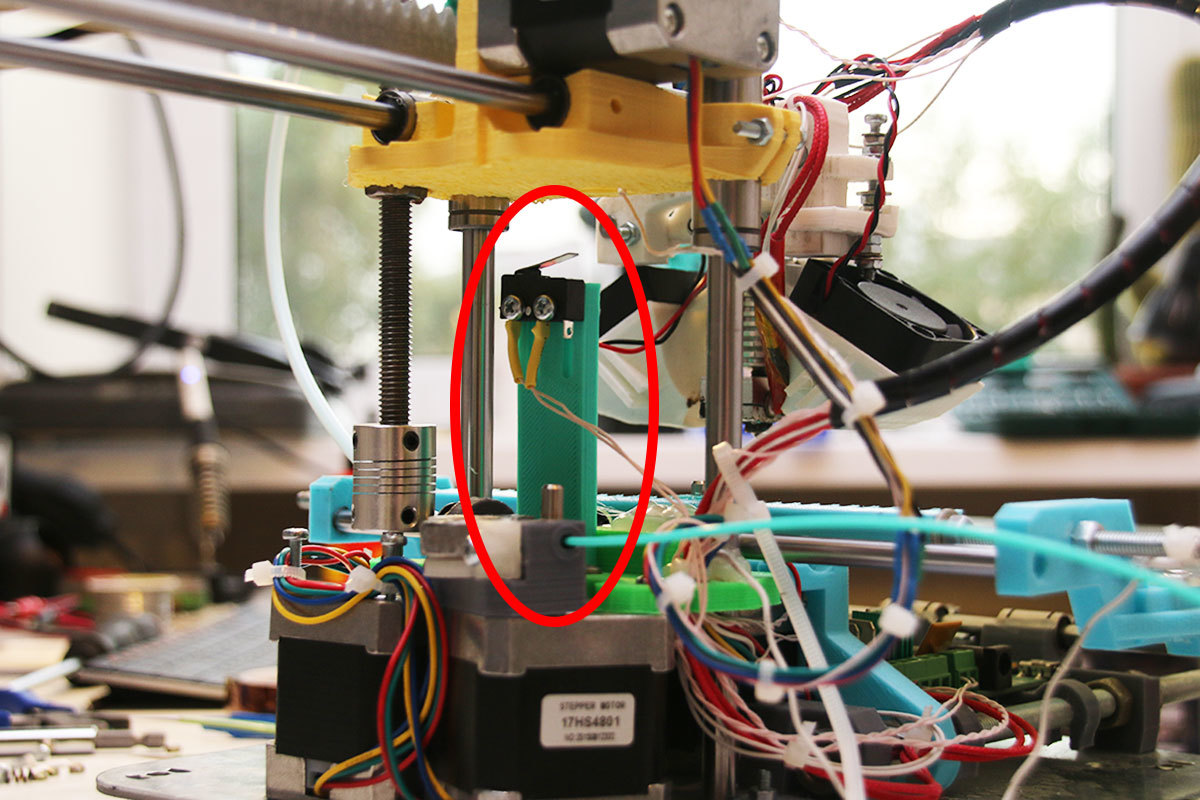

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

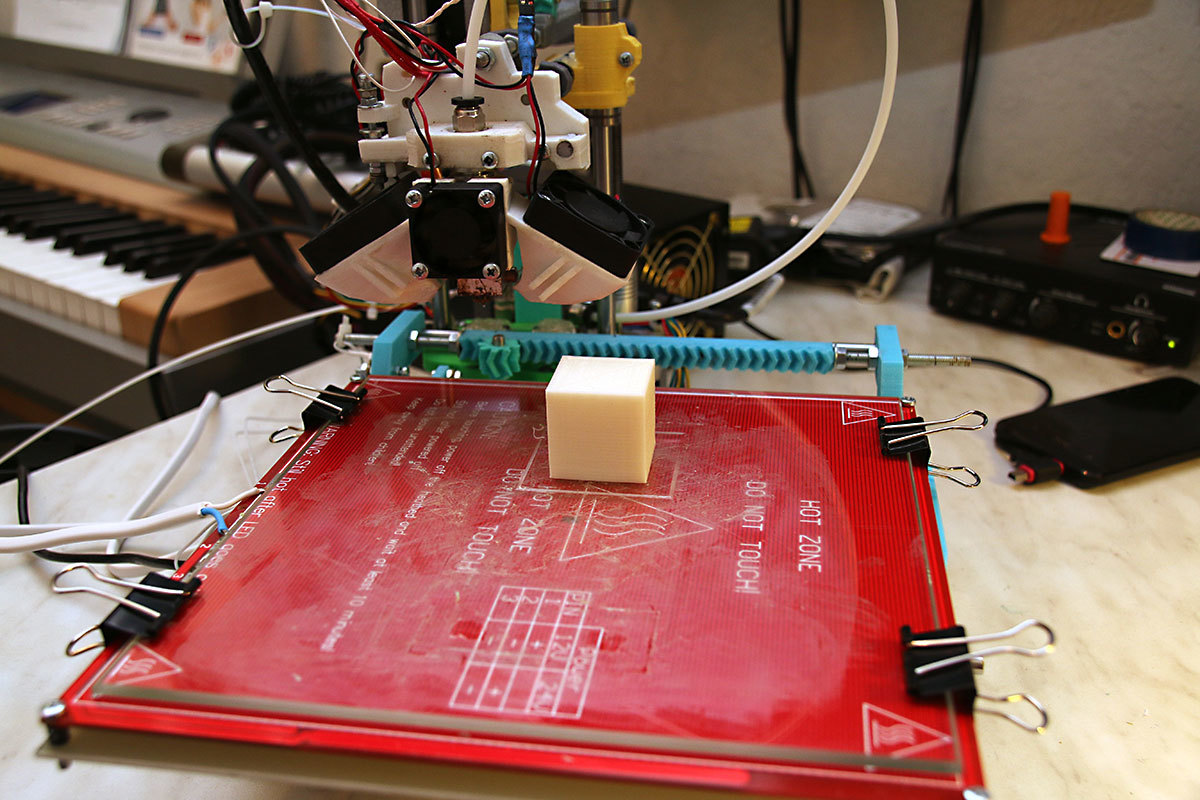

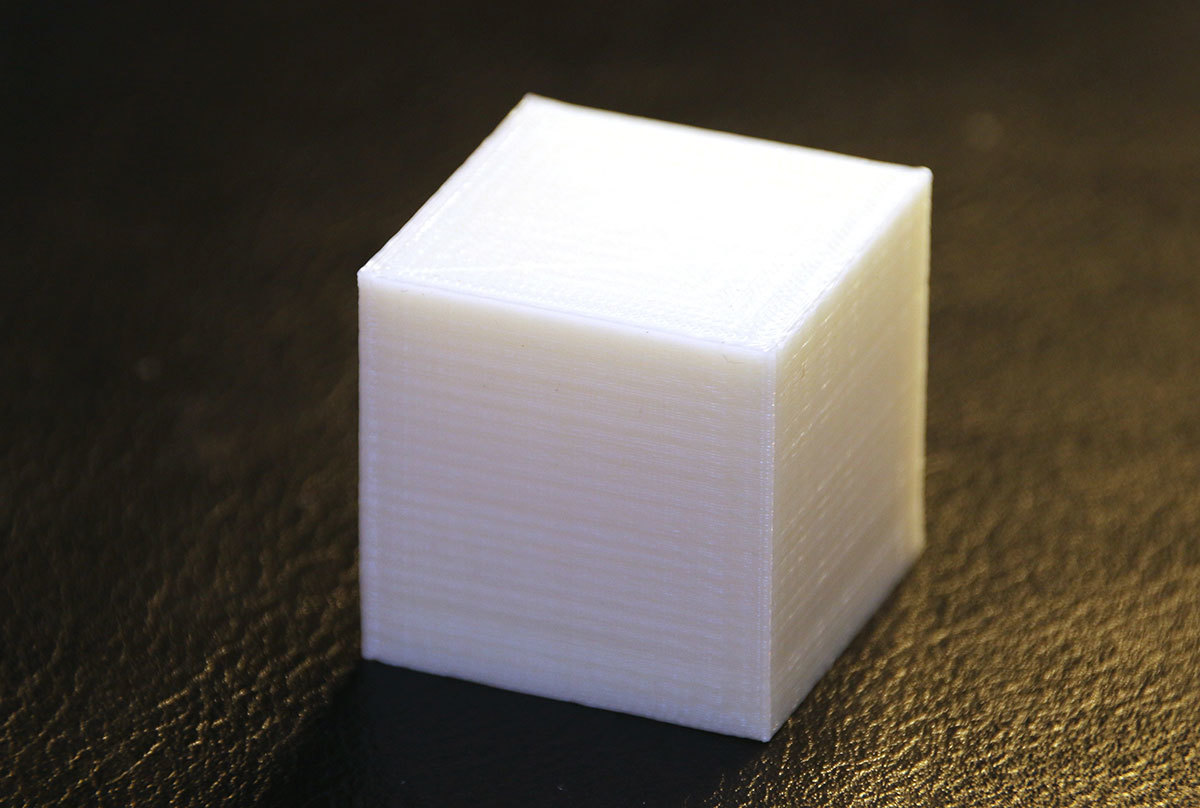

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: