Подогрев стола 3d принтера

С развитием 3D печати появилось много новых исследований и экспериментов. Многие из них направлены на то, чтобы найти лучший способ повысить адгезию первого слоя.

И все мы знаем, почему это так важно. Стандартный стол с подогревом для 3D принтера вполне справится с этой задачей. Хотя есть и другие альтернативы при работе с первым слоем, ничто не сравнится с этим.

Самое главное, что столы для 3D принтера - очень важная часть общей конструкции. По факту без стола вы никак не сможете создавать физические воплощения свои 3D моделей. Следовательно, понимание того, как вы можете использовать стол наилучшим образом, должно быть для вас в приоритете для качественной 3D печати. Понимание и ориентация в различных типах столов с подогревом и их функций однозначно поможет вам выбрать правильный 3D принтер и реализовать собственные идеи.

Но прежде чем мы перейдем к изучению всего, что связано со столами с подогревом для 3D принтеров, давайте разберемся, что такое 3D печать. Большинство из нас уже знает об этом, но краткий обзор гарантирует, что мы будем "на одной волне" в контексте текущей статьи.

Что такое 3D печать?

Об аддитивном производстве или 3D печати мы слышим уже давно. И счастливчиков, которым довелось хоть раз поработать с этой технологией становится с каждым днем все больше.

3D печать стала одной из самых революционных технологий и распространяется очень быстро, оказывая влияние на всю экосистему производства, промышленности и хобби.

3D печать - это процесс, при котором 3D принтеры создают слои один над другим, чтобы создать готовое изделие нужной формы и размеров.

3D печать может отличаться по принципу создания 3D моделей. Например, существуют FDM, SLS, SLA и многие другие. Они различаются способом создания и соединения слоев. Однако основы остаются прежними. Слои накладываются друг на друга, чтобы построить всю 3D модель.

3D печать сделала возможным создание чрезвычайно подробных моделей и конструкций за короткое время и во многих случаях дешевле чем классические варианты производственных процессов. Но при использовании 3D принтера необходимо соблюдать определенные меры предосторожности, чтобы готовое изделие точно соответствовало желаемым характеристикам.

Однако у 3D печати есть свои проблемы. И самая большая из них - слишком быстрый нагрев и охлаждение слоев 3D модели. Одна из серьезных проблем, возникающих из-за неправильного нагрева/охлаждение - это усадка. Она изменяет форму 3D модели и деформирует ее. Следовательно, в таком случае мы получаем некачественные изделия.

Для решения этой проблемы, появились столы с подогревом для 3D принтера. Эти столы в том числе призваны для поддержания необходимой температуры первых слоев модели и всей модели в целом. Они помогают контролировать температуру во время всего процесса 3D печати. Следовательно, это дополнительно приводит к надлежащей адгезии первого слоя на протяжении всего времени 3D печати вашей модели.

Что такое стол с подогревом для 3D принтера?

Возвращаясь к основной теме статьи, мы должны ответить на вопрос: что такое стол с подогревом для 3D принтера? Хотя мы уже вкратце обсудили, чем полезны столы с подогревом, давайте узнаем о них больше.

Столы с подогревом с использованием печатных плат в качестве нагревательного элемента

Конструкции столов с подогревом для 3D принтера могут отличаться. Среди наиболее распространенных типов столов с подогревом в качестве нагревательных элементов используются монтажные или печатные платы. Как правило они поставляются с бюджетными 3D принтерами. Однако это решение не очень подойдет, если ваши проекты 3D печати сложные и требуют частой работы с 3D принтером. Короче говоря, они предназначены для небольших проектов, выполнение которых не занимает много времени.

Причина, по которой они не подходят для сложной 3D печати, заключается в том, что печатные платы сделаны из медных и алюминиевых пластин, а они подвержены деформации при длительном нагревании. Со временем пластины с подогревом перестанут выполнять ту задачу, для которой изначально были разработаны.

Есть еще одна проблема, которая может возникнуть. Они нагреваются дольше. Вы можете избавиться от этой проблемы, но для этого вам надо будет заменить источник питания на более мощный.

Столы с подогревом с использованием герметизирующего силикона переменного тока для нагревательного элемента

Второй тип стола для 3D принтера с подогревом - это тот, в котором используются силикон, герметизирующий нагретые элементы. Для создания конструкции нагреваемый элемент вставляется между кусочками стекла и теплоизолятором.

Это необходимо для минимизации избыточной утечки тепла и для доставки максимального количества тепла к поверхности стола. Кроме того, потребление электроэнергии также становится меньше. И они могут работать дольше, не доставляя никаких проблем пользователям.

Этот вариант конструкции стола с подогревом гораздо надежнее и может прослужить вам гораздо дольше. Кроме того, счет за потребляемую электроэнергию тоже сократится благодаря минимизации потерь на нагрев стола.

Процесс работы 3D принтера со столом с подогревом

3D принтер работает путем выдавливания пластиковой нити на стол. Сразу после выхода из экструдера материал начинает охлаждаться. Как мы все знаем, усадка идет рука об руку с процессом охлаждения. Проблема возникает, когда слой не охлаждается равномерно во всех точках. Это приводит к неравномерной усадке и, в конечном итоге, к деформации всей 3D модели.

Чтобы избежать охлаждения пластика с разной скоростью в разных точках, были разработаны столы с подогревом. Задача подогреваемого стола 3D принтера заключается в том, чтобы гарантировать, что детали не остынут полностью, пока 3D печать не завершена. Это позволяет добиться более равномерного процесса усадки.

Короче говоря, столы с подогревом в основном заботятся о двух вещах. Прежде всего, за счет увеличения поверхностной энергии печатного стола, нагретый слой усиливает адгезию первого слоя. Второе - обеспечивается достаточно высокая температура нижнего слоя, что позволяет избежать проблемы деформации на любом этапе процесса 3D печати. Следовательно, подогреваемый слой максимизирует эффективность и позволяет избежать чрезмерного охлаждения слоев.

Когда материал попадает на рабочий стол 3D принтера через экструдер, он несет с собой определенную степень тепла. Для достижения наилучших результатов температура нагретого слоя должна быть ниже точки стеклования. Это должно превратить жидкую нить в твердую форму. Датчик температуры отвечает за поддержание необходимой температуры стола.

Возможно , для подбора оптимальной температуры стола вам придется поэкспериментировать, так как температура плавления различных материалов, а также различных производителей отличается.

Несколько DIY конструкций столов с подогревом для 3D принтера

Основы мы уже обсудили выше, теперь давайте остановимся на некоторых интересных DIY решениях.

Помимо печатной платы и герметизирующего нагревательного элемента переменного тока, есть и другие конструкции, которые можно сделать своими руками, чтобы заменить ваш стол на стол с подогревом.

Нагреватель из полиамидной пленки

Полиамид, который мы также называем каптоном, дает огромное преимущество при использовании в качестве ленты для поверхностей для печати. Они лучше всего подходят для использования с PLA пластиком. Обеспечивая эффективную термостойкость и высокую адгезию для печати PLA пластиками, эта пленка очень популярна. Использование этой пленки помогает улучшить качество поверхности 3D моделей.

Однако вы могли не знать, что в сочетании с нагревательным элементом, зажатым между двумя пленками из полиамида, вы можете получить пленочный нагреватель из полиамида. Кроме того, их просто установить, добавив клей на заднюю часть. Они очень быстро нагреваются. Кроме того, они могут быть разных форм и размеров. Так что это отличный вариант модернизации вашего стола для 3D принтера.

Нагреватель с алюминиевым покрытием для 3D принтера

Если вы ищете эффективное и недорогое решение - этот вариант для вас. Однако не забывайте, что для установки этих обогревателей на ваш 3D принтер, возможно, придется повозиться.

После установки нагревателей необходимо замкнуть электрическую цепь, используя термистор и изолятор. И последнее, но не менее важное: термопаста должна оставаться между облицованным нагревателем и поверхностью сборки.

Нужен ли вам стол с подогревом для 3D принтера?

Поскольку многие 3D принтеры не имеют подогрева стола, возникает вопрос: требуется ли вам стол с подогревом?

Возможно, вы слышали, что для работы с PLA пластиком не требуется подогрев стола. Или, возможно, вы слышали о печати ABS только на столе с подогревом. Но какова же правда?

При 3D печати с использованием ABS вам понадобится стол с подогревом. Почему так? ABS имеет свойство сжиматься больше, чем другие материалы. Следовательно, вероятность деформации увеличивается при 3D печати с использованием ABS. С включением подогрева стола материал лучше схватится на первом слое, минимизируя потенциальные деформации по краям 3D модели.

А что насчет PLA? Нужен ли нам стол с подогревом или нет? В случае с PLA подогрев нужен не всегда. Однако, если вы хотите печатать большие модели, лучше использовать стол с подогревом, чтобы исключить вероятность возможных проблем.

Выше уже упоминалось, что вы также должны знать оптимальную температуру для вашего материала. Иначе толку не будет. Например, при работе с ABS рекомендуется нагреть стол до 110 ° C. С другой стороны, при использовании PLA стоит остановиться на 60 ° C. К слову, температура стола 3D принтера устанавливается на этапе обработки модели в 3D слайсере.

Меры предосторожности при работе со столами с подогревом для 3D принтера

В столах с подогревом поддерживается очень высокая температура, так что стоит принять необходимые меры предосторожности.

При контакте с кожей столы с подогревом могут оставить шрамы на всю жизнь. Они очень горячие, поэтому следует избегать прямого контакта с их поверхностью.

Если у вас есть дети, вы должны принять необходимые меры предосторожности при работе с 3D принтерами.

Если стол с подогревом не установлен должным образом, вы можете столкнуться с другими проблемами. В случае, если ножки стола расположены неравномерно или стол не установлен на ровной поверхности, это может привести к браку 3D моделей.

Выводы

Стол с подогревом - это практически необходимый атрибут 3D принтера, который обеспечит качественную 3D печать c использованием различных видов материалов. Если если возможность, то лучше купить готовый стол с подогревом, а не разрабатывать его самостоятельно, так как многие тонкие нюансы в сборе будут уже учтены. Не забывайте про меры предосторожности при работе с нагревательными элементами и удачи вам в 3D печати.

Обогрев большого стола 3д принтера

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

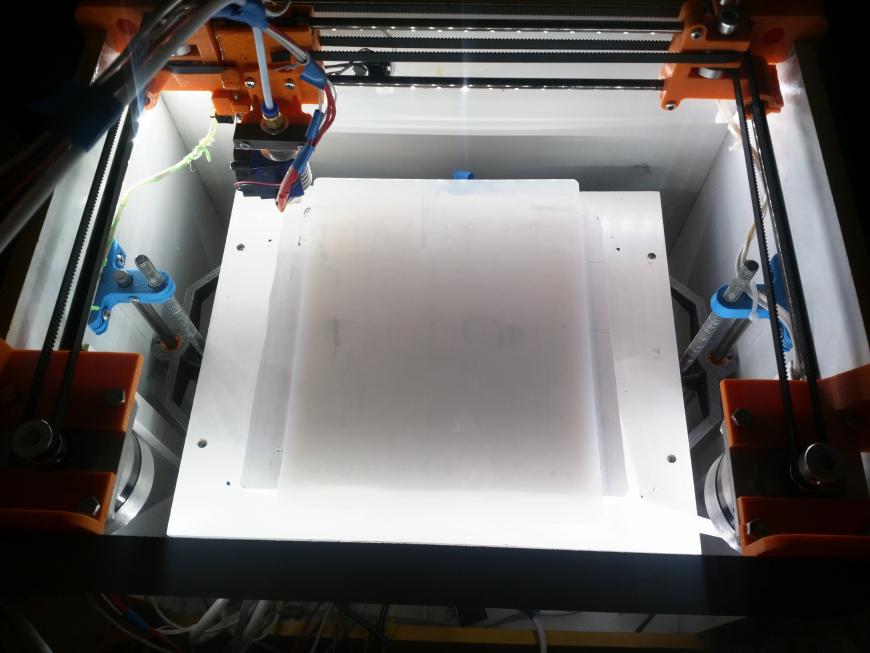

Собрал свой принтер XYCore с рабочим полем 600х600х600.

Необходимо было подогрев стола. Купить китайских несколько (минимум 4шт 300х300) не вариант,так как: во первых дорого, во вторых они горят, ну и в 3 они от 220в переменного напряжение,а это опасно при соприкосновении.

Блок питания когда покупал,то знал заранее что буду питать стол от него, поэтому взял сразу блок на 12В 50А макс.а это 600Вт.

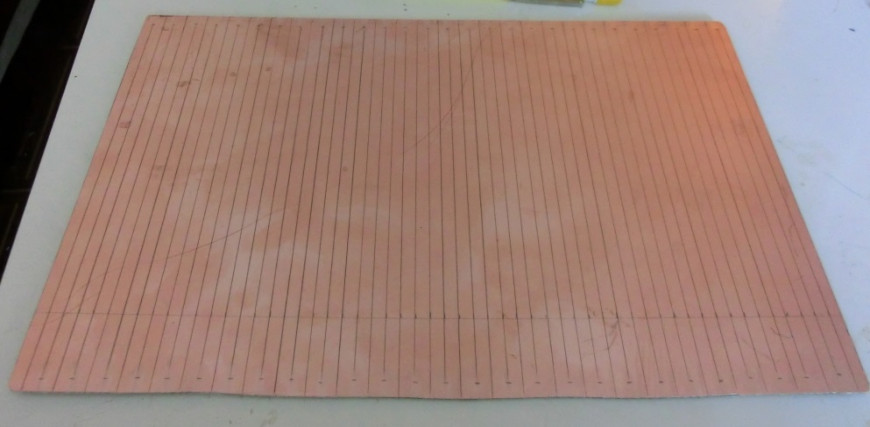

Посмотрев в интернете из чего делают люди, к толковому не привело, поэтому решил сделать из обычной оцинковки! Да из обычного листа оцинкованного, в Кастораме купил лист 1,25х2м за 480р, хотя нужен был кусок всего то 0,6х0,6м.

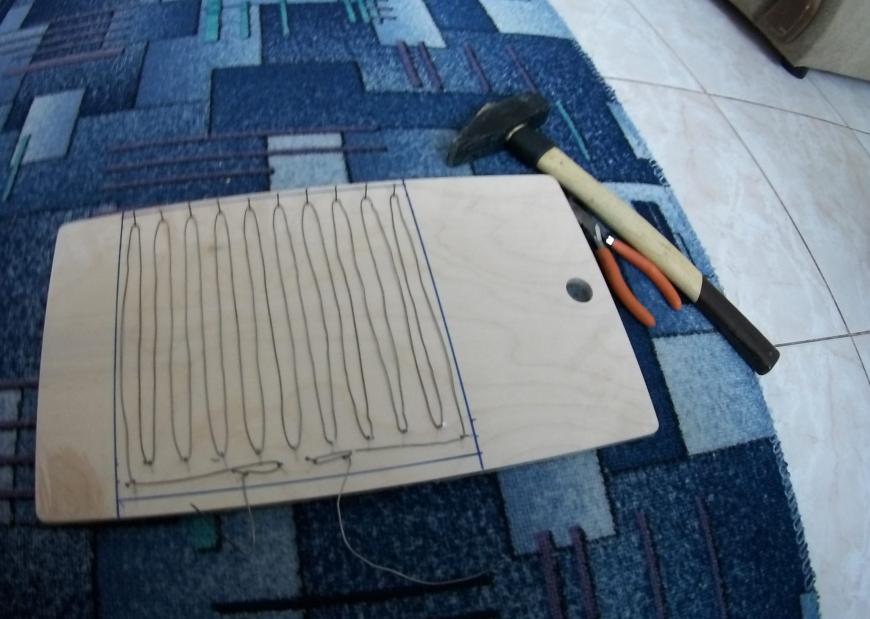

Вырезаю квадрат нужного мне размера, и делю его змейкой примерно так.Фото не мое,а из интернета

Расчет какие дорожки нужны привожу:

нам нужна мощность около 450Вт. это по закону: I=U/R а мощность P=I*U или 450=I*12. Отсюда ток нам нужен I=450/12=37.5А.

Так как I=U/R то 37,5=12/R или 37,5R=12 или R=12/37,5=0,32Ом.

То есть сопротивление всей змейки нужно 0,32 Ом.

R=((ρL*n)/S) где ρ-удельное сопротивление материала(у железа это 0,098), L- длина одной полоски(принял ее за 0,6м), S-площадь сечения(у нас площадь сечения это:толщина листа 0,4мм*ширину змейки (примем 'а') ) n-количество дорожек.

отсюда подставляем значения и получаем:

то есть если берем ширину дорожки 15мм(0.015м), то количество дорожек должно быть: n=0.4594/0.015=30.6 или 31 дорожка.

Теперь узнаем какая кратность реза у нас может быть:

A=0.6; B=(а*n) где а-ширина дорожки,n- количество дорожек.

то есть если хотим дорожку шириной 15 мм(0,015м), то таких дорожек влезет 0,6/0,015=40шт.

Подведем итоги: Для 450 Вт нам потребуется 31 дорожка шириной 15мм.

Нарезаю болгаркой сначала так

Припоял на выводы провода сечением 4мм2.

Подключаю,греет,но слабо,максимум до 72 градусов за 1час. Мерю мультиметром сопротивление-показывает 1,4ом. Где-то просчет или толщина металла не такая или удельное сопротивление не такое,Что делать. подумал я и решил сделать вот такие перемычки(запаралеллил участки):

Мерим сопротивление,выходит 0,7 Ом.

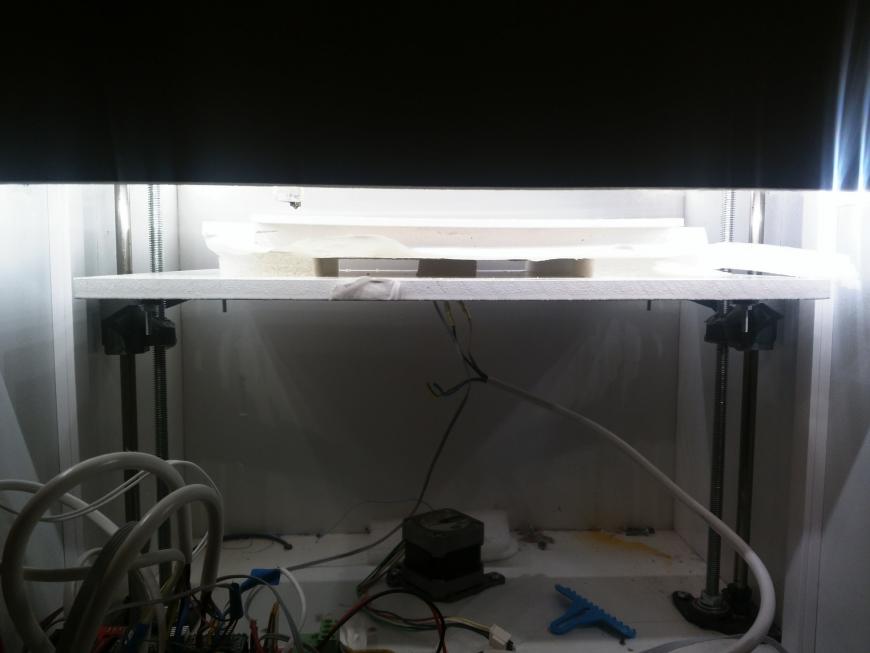

Положил я эту ТЭНу на алюминиевый лист толщиной 4мм, промазанный с одной стороны силиконом термостойким вот таким 250р

Включаю в сеть-и вуаля до 105 градусов за 15минут.Это рабочее поле 600х600.

Ложил ТЭНу на замазанную сторону. А на чистую сторону ложу зеркало.

Снизу утеплил утеплителем фольгированным негорючим который до 1200гр не меняет свойств,свыше-каменеет. и закрыл утеплитель оцинкованным листом.

Алюминиевый лист 600х600 обошелся мне в 400р.

Подпишитесь на автора

Самодельный нагревательный стол

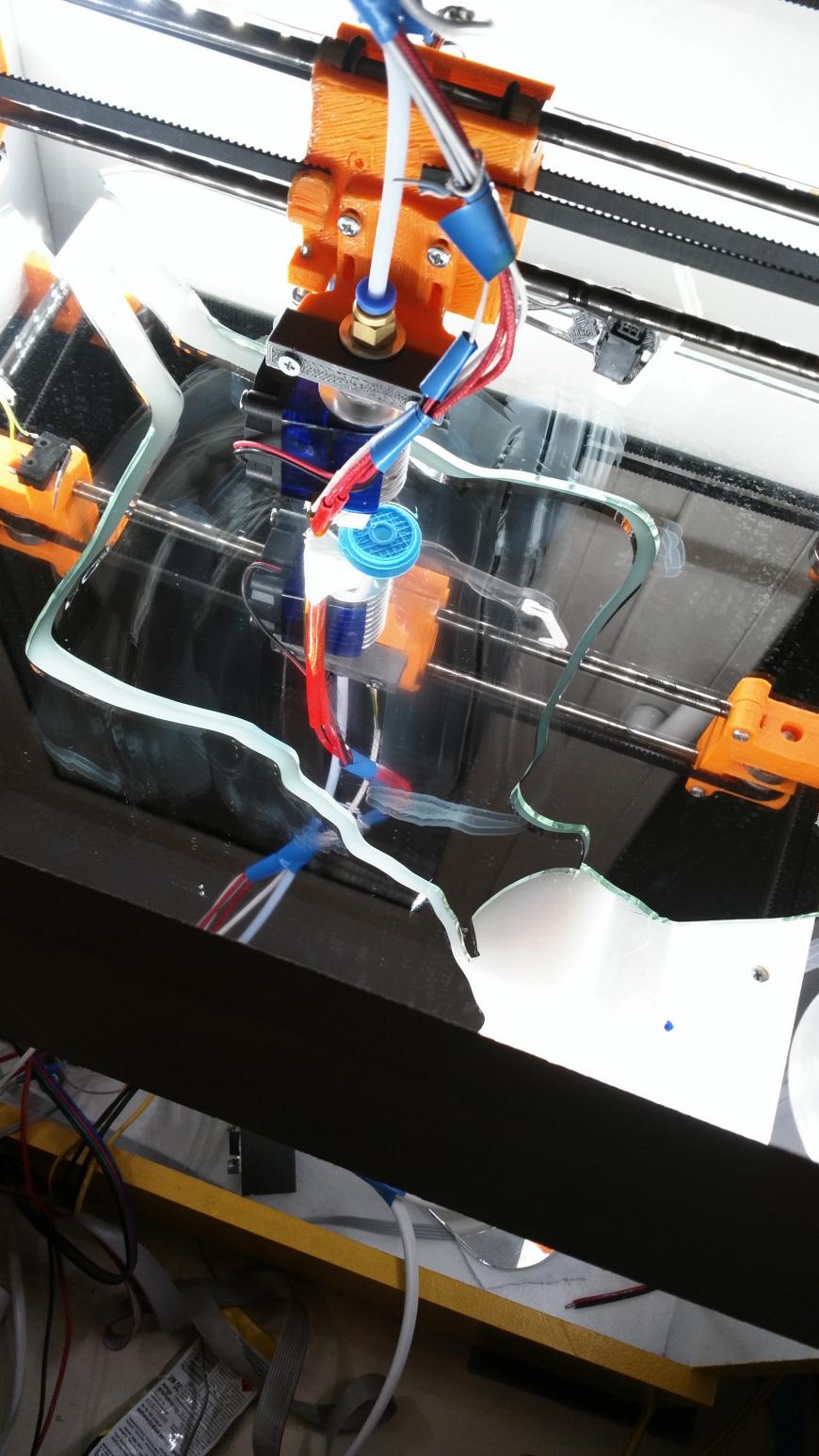

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

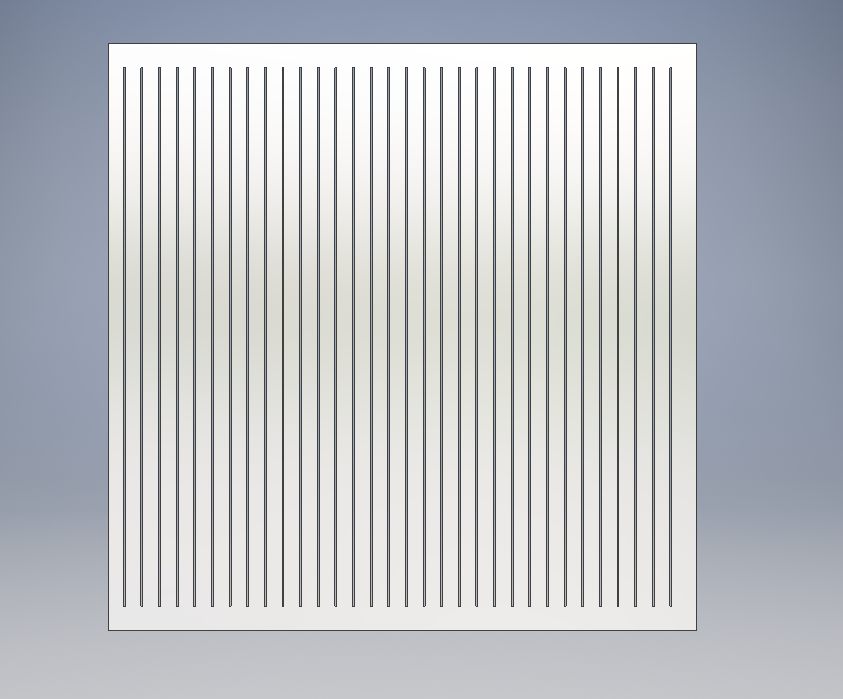

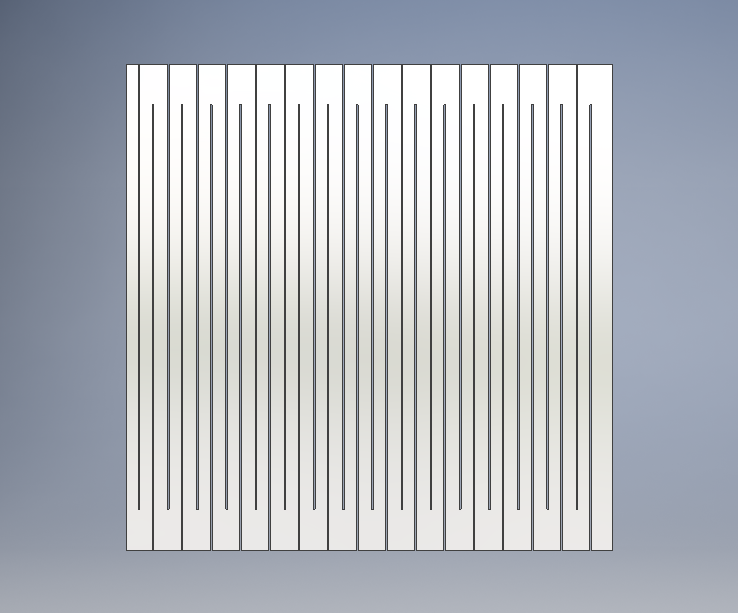

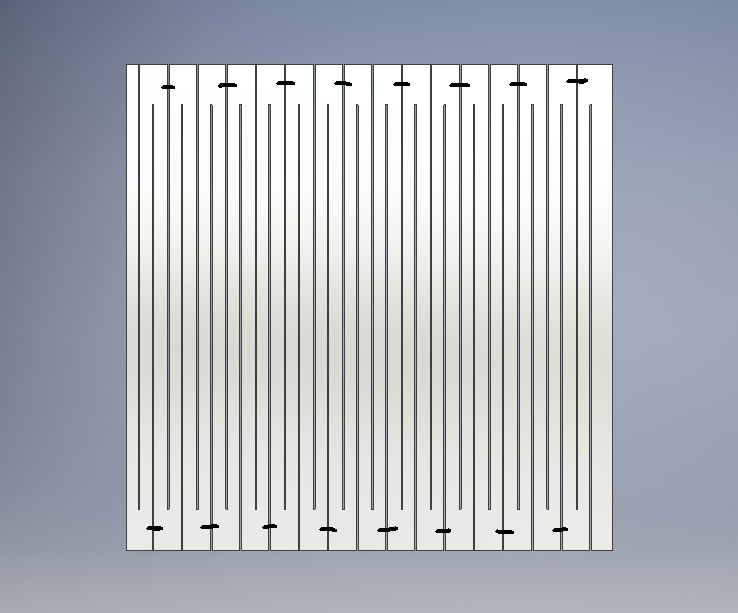

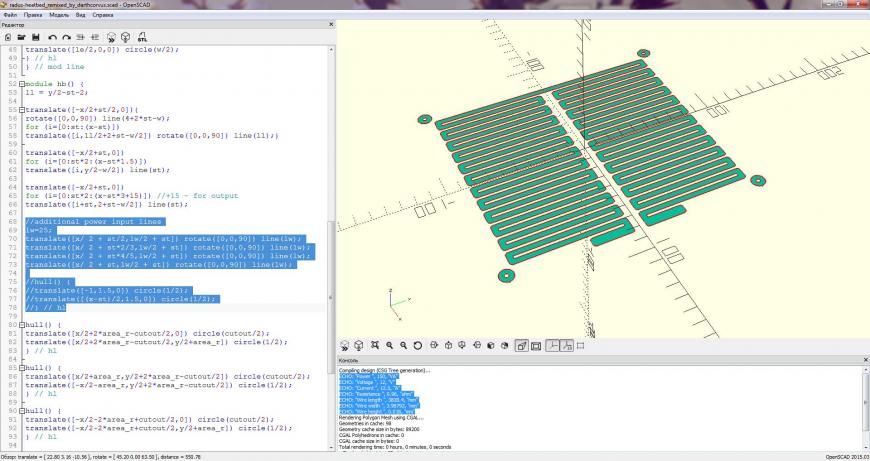

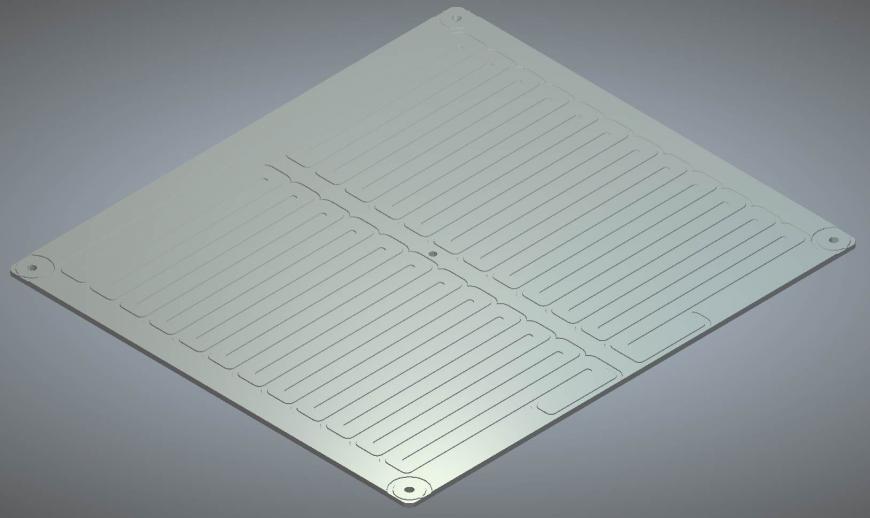

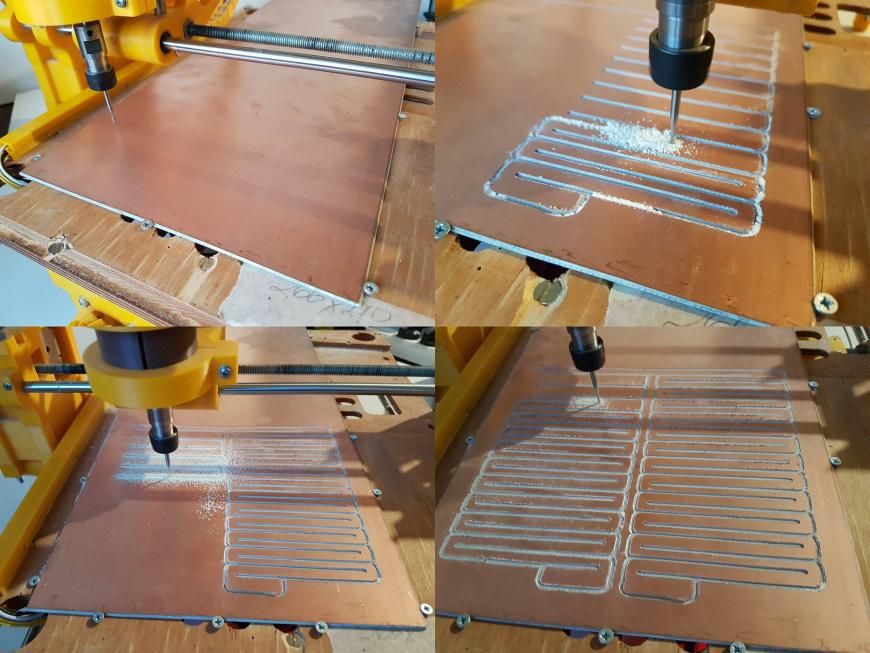

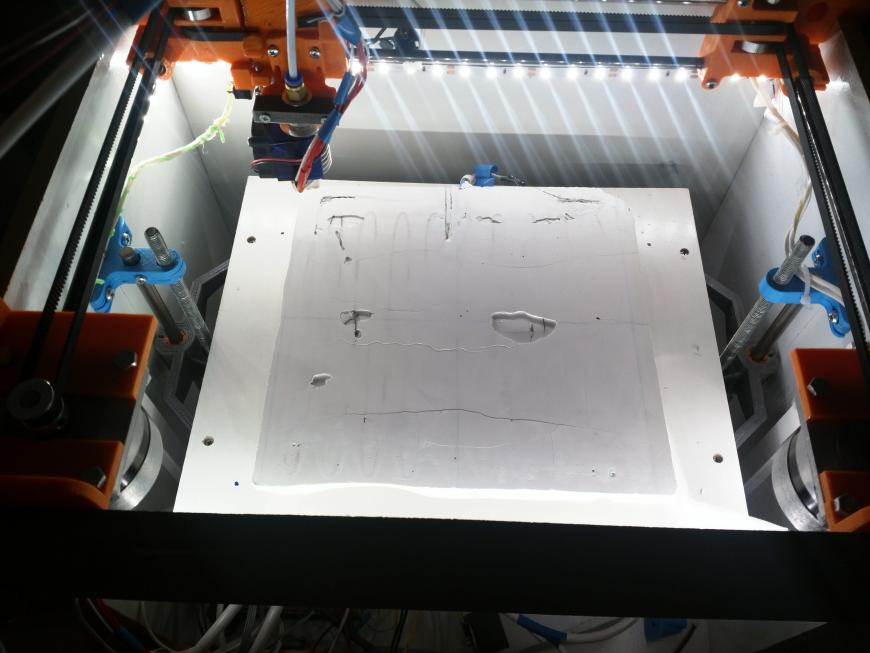

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

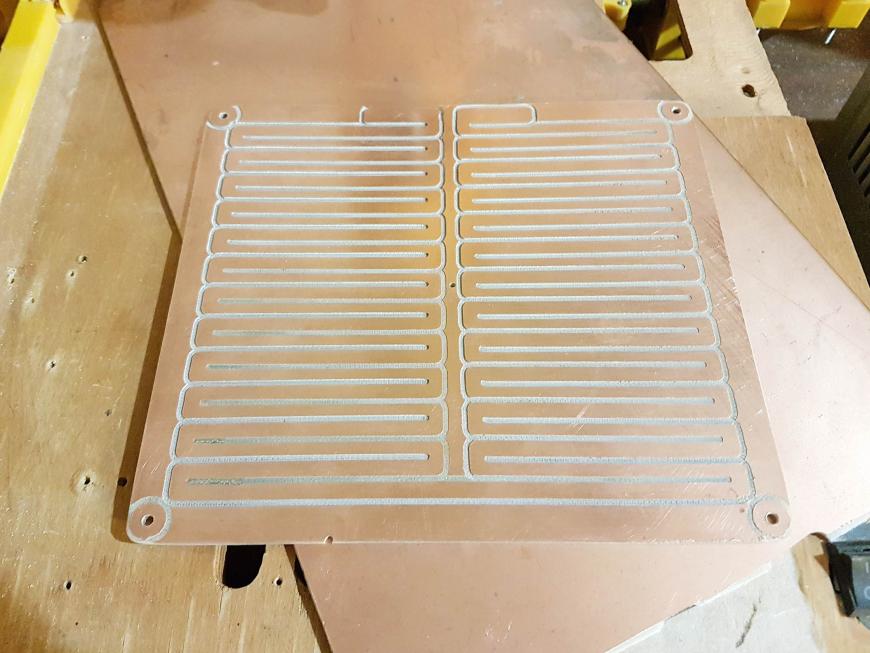

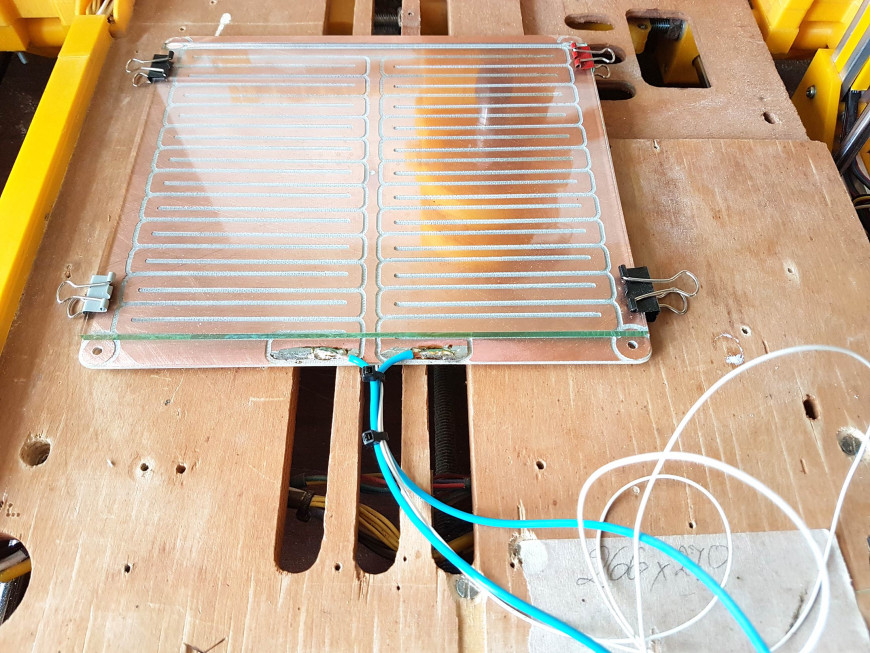

Итоговый вид стола - горячая змейка, отверстие под термистор, под крепления

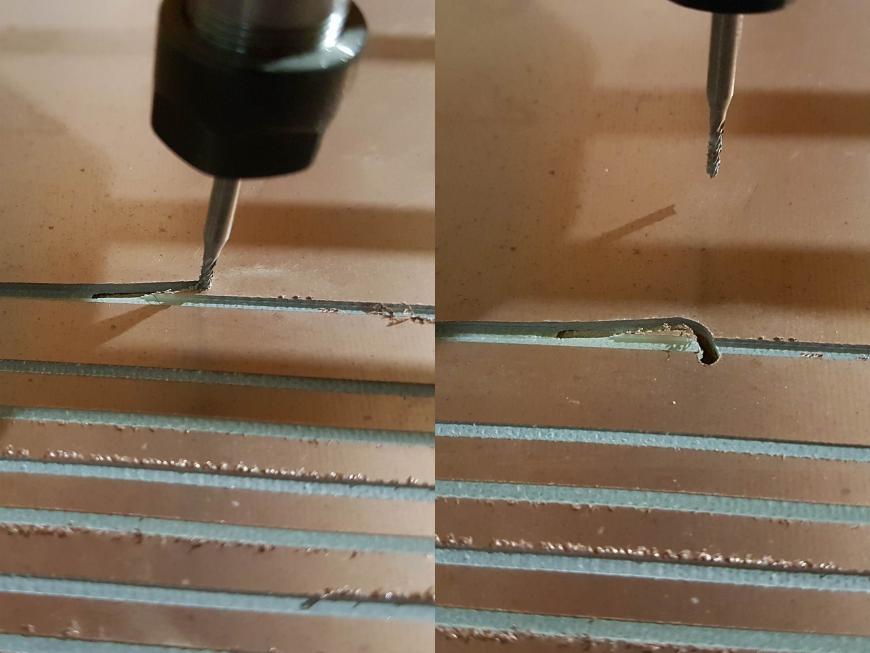

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился - жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на ~95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

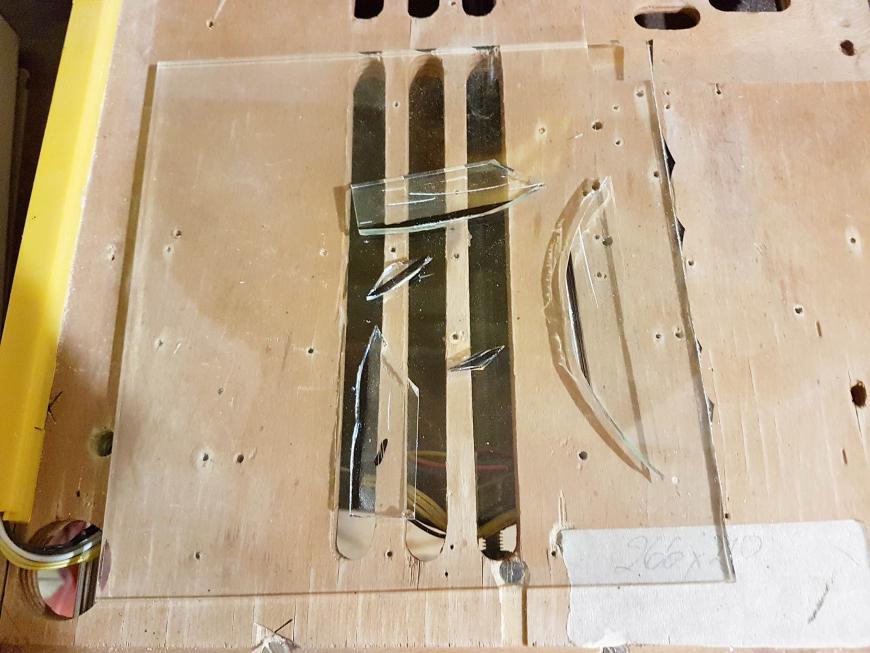

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер - одна из тех профессий, которые я не освоил.

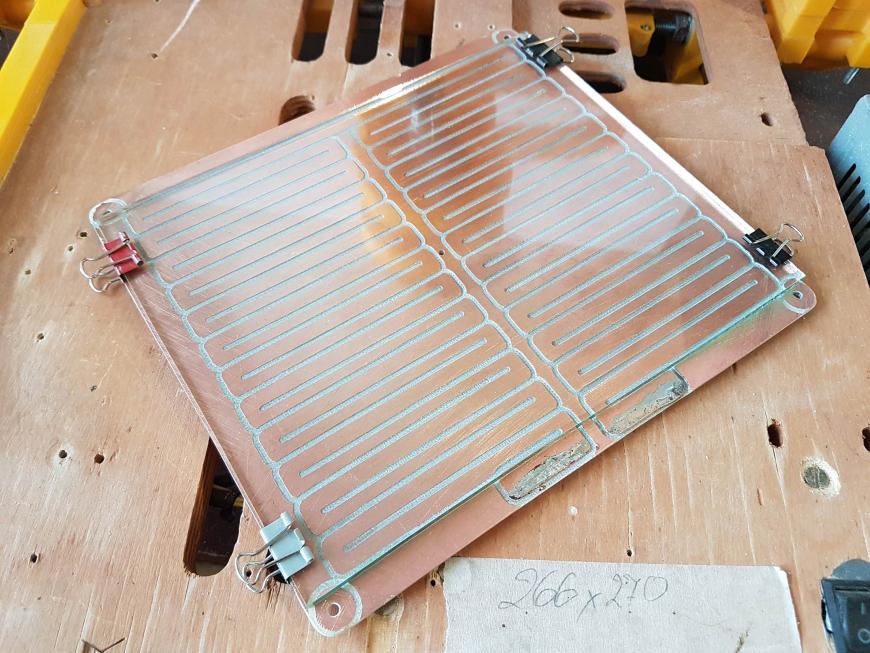

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

Текстолит + стекло.

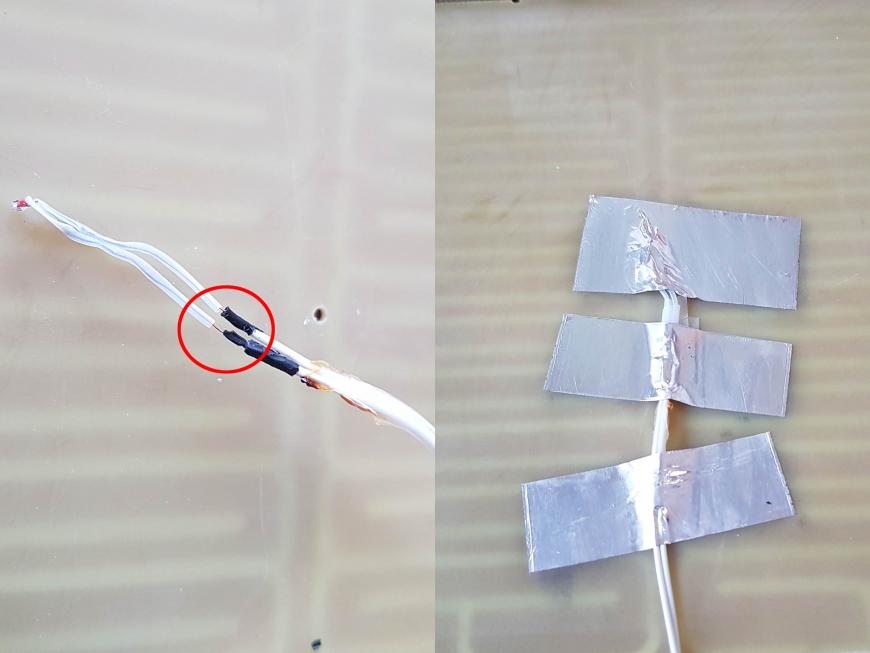

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

Термистор.

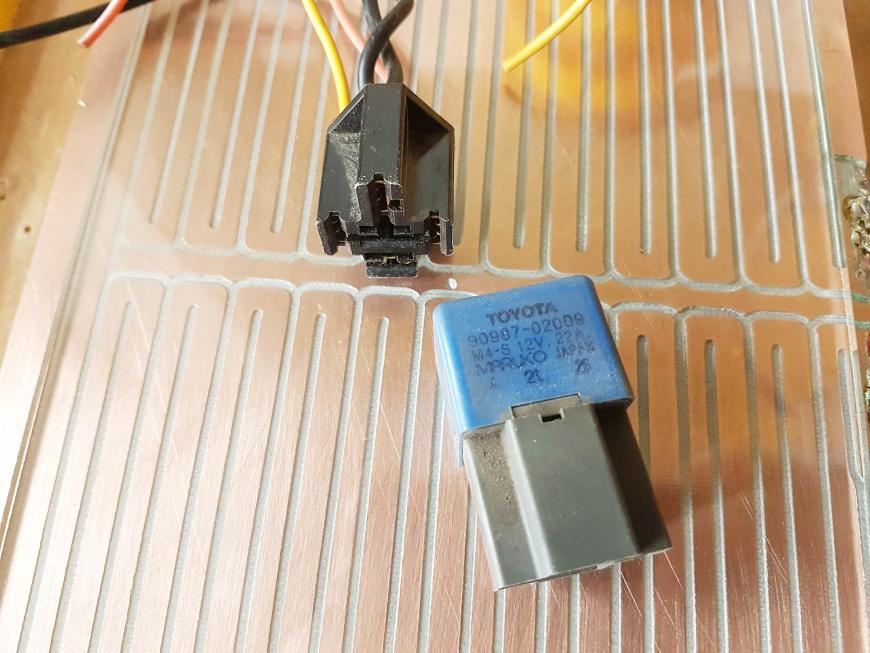

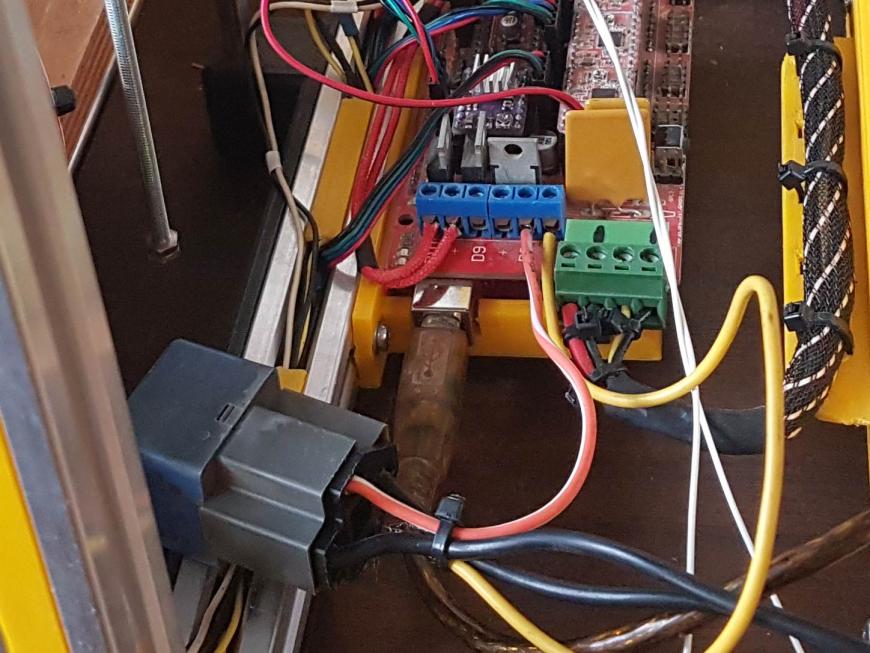

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

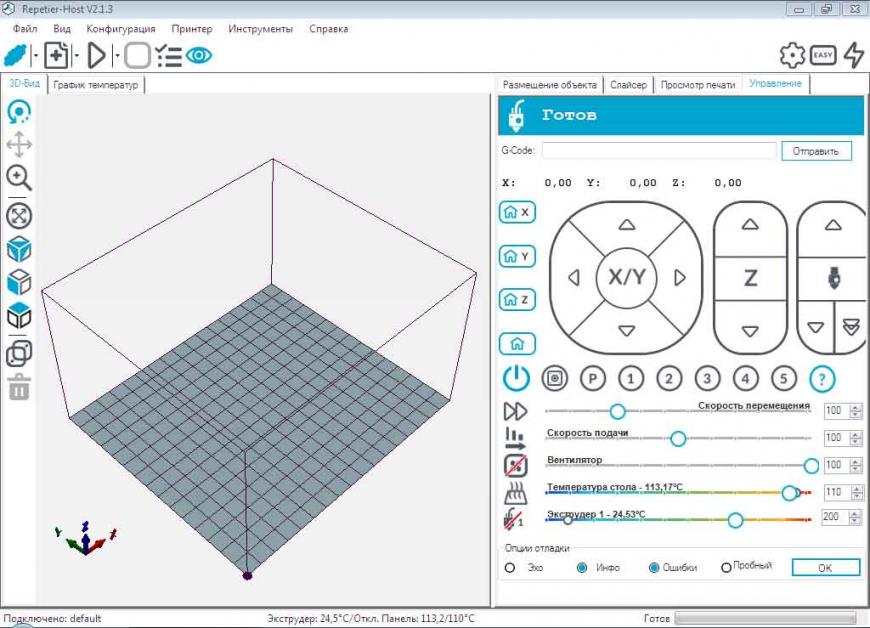

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

Температуру я сфотографировать не могу - стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

p.s. всё вышеописанное — это слепой эксперимент и импровизация, критика по нему мне будет вообще неинтересна (все свои ошибки я вижу прекрасно, да и по граблям иду сознательно, ибо хобби у меня такое), а вот от комментариев и советов на будущее не откажусь.

Горячий стол на 220в своими руками.

Здравствуйте обитатели форума!

Эта статья не 100% рецепт создания рабочего горячего стола, а лишь попытка реализации спонтанной идеи.

Все владельцы 3d принтеров знакомы с этим текстолитовым столом для подогрева, я тоже приобрел его и был разочарован. Получить температуру выше 80 со с его помощью невозможно. Тогда как суровые ветераны печати рекомендуют температуру 110со при печати ABS пластиком.

Соответственно требовался более мощный нагревательный элемент. Поиск силиконового нагревательного элемента на 220в дал результаты 1500-3800р за экземпляр. С учетом того, что я на весь принтер потратил 2000р. это неприемлемо.

И вот собственно мы дошли до самой идеи. Собрать нагревательный элемент самостоятельно из подручных средств, а именно из нихрома и керамики.

Расчет элемента на 350Вт.

Напряжение решил ограничить выпрямляющим диодом, напряжение составит 110в в пике и 55в условно среднее. (прошу не спорить это идея).

Получаем ответ длинна проволоки 3,93м ток 6.36А.

То что нужно, на самом деле я подбирал толщину проволоки чтобы не умотаться вусмерть. К примеру, если не ограничивать напряжение диодом, то при толщине нихрома 0,8мм придется распределить на поверхности 200*200мм 62м проволоки.

И так распределение 4м/0,2 и того 20 ниток , то есть укладываем проволоку через 1 см.

Подходим к выбору смеси для основы элемента, вообще это должна быть керамика, но забудьте о ней, сделать ее в домашних условиях невозможно, поэтому идем в строй магазин.

Сначала я выбрал клей для печей и каминов, сох он плохо и был очень хрупким, а потом я выяснил что он еще и теплоизолирующий материал. (Кому надо мешок клея для камина пишите в личку)

Следующим стал гипс, он тоже неплохой теплоизолятор, да еще и хрупкий. Я решил расположить проволоку как можно ближе к поверхности. Намотку пытался делать на гипсовых пеньках но ничего не вышло.

Поэтому я купил досточку и набил гвоздиков, это позволило хорошо натянуть проволоку близко к поверхности «нагрева».

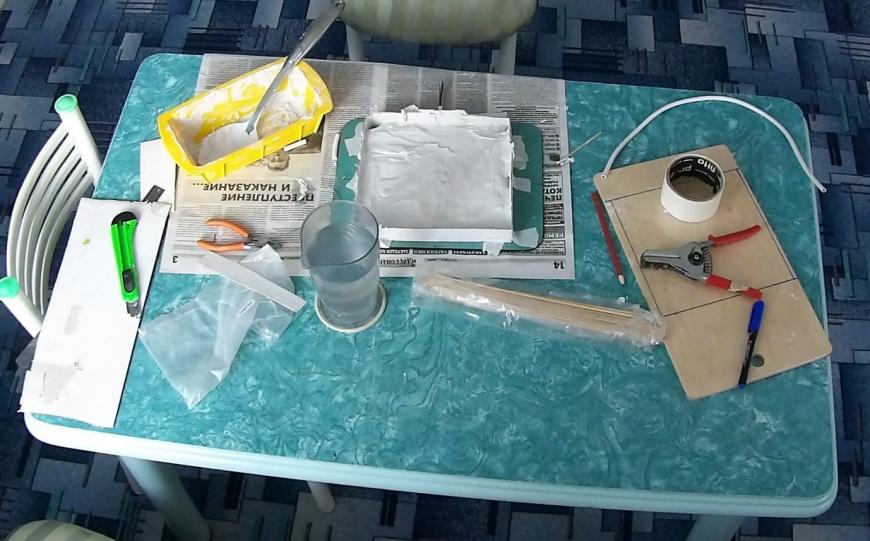

После затвердевания перенес конструкцию на зеркало, обжал медные провода, возвел «опалубку» из картона и залил большой массой гипса. Сохло все неделю, но не потому, что я терпеливый, просто было некогда.

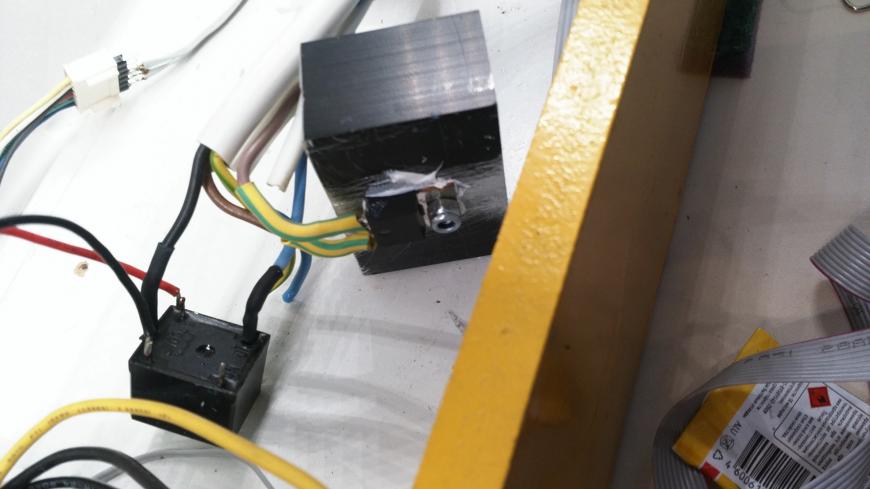

Купил в магазине вилку с шнуром, перепаял реле горячего стола,нашел в закромах диод потолще впаял последовательно, врезал в тело гипса термопару 5 мм от нихрома. Пора включать.

Я знал что гипс никогда не бывает сухим. Но я решил «Щас поставлю 50со, а может 90со и все просохнет за день». Поставил, включил.

Дорогие дети и все кому нельзя прикасатся к проводам, в данной статье рассматривается работа с опасным для жизни напряжением 220в. Поэтому обязательно убедитесь в безопасности и достаточной изоляции всех соединений.

Адское шипение и крики проклятых душ (кто жарил вафли тот меня поймет) раздались из принтера, плиту выгнуло дугой, из ее тела выступили красные нити нихрома, а сама плита покрылась испариной. Я тупил секунд пять прежде чем выдернул розетку горячего стола, а релюшка по прежнему была замкнута, термопара показывала свои 32со, и очень медленно набирала температуру.

Итак результаты неудовлетворительные что не так:

Безымянный диод дал пробой и погиб, в результате чего на стол пошли все 220в.

Термопара слишком далеко от нити нихрома и не реагирует на нагрев. (теплоизоляция гипса)

Термопару в плотную к нити нихрома и заливаем термопастой.

Диод ставим на 10А 600в.

Температура скакнула за 250со, панель ушла в ошибку.

Результаты неудовлетворительные, что не так:

- Мощность стола излишняя, ошибки проектирования. Среднее значение напряжения 86в, а не 55в как предполагалось.

- Проверка температуры в прошивке установлена на 5000 миллисекунд это много для нашего стола ставим 500 миллисекунд.

Проверка температуры стола раз в пол секунды дала результаты стол заработал как надо, но 'пинками' на 15-18 градусов. Это не дает прошивке адекватно отрабатывать нагрев стола в G коде, то есть он ждет пока температура устаканится бесконечно. Я еще положил силиконовый коврик для более равномерной передачи тепла стеклу.

Вот что произошло при установке 120со, я знал что это может произойти но не со мной. В итоге нужен силиконовый коврик на всю поверхность и стекло не больше нагревательного элемента.

Проблема юстировки этого «кирпича» все еще не решена, но я думаю решить ее в будущем.

Данный кирпич не подойдет для тех чей принтер таскает стол по оси Х, он очень тяжелый.

А так, как идея он состоялся, можно даже сделать его потоньше.

В заключение, не бойтесь реализовывать идеи спотыкаясь о надуманные проблемы, анализируйте и решайте проблемы по мере их поступления и у вас все получится.

Пользуясь возможностью передаю привет своим землякам из Bestfilament и желаю им удачи во всех начинаниях.

Оптимальные температуры стола и хот энда для 3D печати PLA

В идеальном мире существовала бы идеальная температура, при которой вы могли бы один раз настроить свой 3D принтер и просто нажать кнопку начала 3D печати. Но в реальности идеальной температуры для PLA пластиков не существует. И для того, чтобы получить хороший результат 3D печати, надо потратить некоторое время и приложить усилия.

PLA довольно снисходителен, когда дело касается температуры, и если вы не слишком отклоняетесь от рекомендованных температур 3D печати, то результат будет хорошим. Более того, PLA - отличный вариант для старта в мире 3D печати и экспериментов, поскольку его легче использовать, чем, например, ABS или PETG.

При проверке диапазонов подходящих температур следует помнить одну важную вещь: разные марки и даже цвета PLA пластиков могут отличаться оптимальными температурами 3D печати.

Оптимальный диапазон температур для хот энда

Как уже упоминалось выше, было бы классно знать одну температуру для печати PLA материалами, но по факту ее нет. Есть рекомендованный диапазон, в пределах которого вам надо подстроить температуру сопла вашего 3D принтера. Для PLA пластиков рекомендованный диапазон температур хот энда составляет от 190° C до 220° C.

Если во время 3D печати вы замечаете, что слои не прилегают друг к другу, можете повысить температуру в пределах указанного выше рекомендованного диапазона. С другой стороны, охлаждение хотэнда может улучшить качество 3D печати. Если экструдер слишком горячий, нить PLA может стать очень мягкой и хрупкой. Это приводит к тому, что модель печатается с визуальными дефектами.

Признаки неправильной температуры хот энда 3D принтера

Еще один индикатор того, что хот энд слишком горячий - если ваш 3D принтер плохо печатает мосты. Это может означать, что пластик настолько горячий, что не успевает достаточно остыть. Если хот энд слишком горячий, ваши 3D модели будут визуально "грязными" и "потускневшими". Понижение температуры может помочь в этом.

Между тем, если 3D модель недостаточно хорошо схватывается со столом, то это может быть признаком недостаточной температуры хот энда. Холодный хот энд также может затруднить формирование качественных углов на ваших 3D моделях.

Один из лучших способов достичь идеальной температуры хот энда - это поэкспериментировать. Медленно регулируя температуру, повышая или понижая, вы постепенно найдете оптимальную именно для вашего 3D принтера и пластика температуру.

Пластики от разных производителей и разных цветов также влияют на оптимальную температуру хот энда. Например, катушка с черным PLA, может отлично печатать при температуре около 215° C, а аналогичная катушка синего цвета от того же производителя покажет себя хорошо при 210° C. Даже небольшие различия температур могут значительно повлиять на качество ваших 3D моделей.

Лучшие диапазоны температур стола для 3D печати

Столы с подогревом очень сильно влияют на качество 3D-печати. Хотя они есть не на всех 3D принтерах, для тех, где они установлены, температуру тоже надо настраивать корректно. Несмотря на то, что рекомендуемая температура стола для 3D печати PLA составляет 70° C, это не всегда работает идеально. Есть рекомендации по диапазону температур стола с подогревом от от 55° C до 70° C для PLA пластиком. Так что температуру стола также как и хот энда стоит настроить под собственные реалии.

Признаки неправильной температуры стола 3D принтера

Самый очевидный признак того, что температура вашего стола слишком низкая - это то, что ваши 3D модели к нему не прилипают. Если они плохо прилипают, вы можете немного поднять температуру. Более теплый стол 3D принтера может помочь смягчить пластик, позволяя ему лучше схватиться в основании модели. Только будьте осторожны, чтобы не перегреть стол, иначе вы столкнетесь проблемой "слоновья лапа". Если вкратце, то этот эффект проявляется в том, что первые несколько слоев расплавляются под весом 3D модели.

Внешние воздействия

Внешние эффекты также могут повлиять на температуру печати PLA пластиком. Если, например, из окна дует прохладный ветерок, можно повысить температуру хот энда и стола для 3D печати на пару градусов. Вентиляционные отверстия для кондиционирования воздуха также могут понижать температуру 3D печати.

Для минимизации воздействия внешних факторов настоятельно рекомендуем сделать корпус для вашего 3D принтера. Что касается температуры, то корпус выполняет две функции: не позволяет внешней температуре влиять на ваши 3D модели и удерживают тепло внутри.

Вариантов проектов корпусов для 3D принтеров в открытом доступе довольно много, так что не стесняйтесь, погуглите либо сделайте собственный. В качестве материалов для корпуса часто используют фанеру, оргстекло и крепежные детали, которые печатают на том же 3D принтере.

Как найти оптимальные настройки температуры 3D принтера?

Выше уже уже не раз упоминалось, но повторимся еще раз: лучший способ определить температуру стола и хот энда - это метод проб и ошибок в ваших конкретных условиях, с вашим 3D принтером, вашим пластиком и месте, где 3D принтер стоит во время печати. Если вы обнаружите, что ваши изделия неровные, немного уменьшите температуру хот энда. Если ваши модели не прилипают к столу, возможно, вам нужно снизить температуру хот энда и повысить температуру стола. "Слоновья лапа" также может быть ключевым индикатором того, что ваш стол слишком горячий.

Так что экспериментируйте в рекомендованных диапазонах и у вас получится отличная 3D печать PLA пластиком!

Читайте также: