Подключение горячего стола 3d принтера

подключение горячего стола к комплекту мастеркит мр1511 и мр1512.

Для подключения понадобится:

1. горячий стол типа мк2 (любой подтип)

2. Датчик температуры 100к (термистор)

3. блок питания (мощный), не менее 20 ампер

4. провода с разъемом типа мама две пары

5 провода силовые для питания стола

Силовые провода от стола подключаем к зеленому разъему D8 платы мр1512 с соблюдением полярности.

Термистор вставляем в отверстие в центре стола. я крепил к низу стола каптоном - термостойким скотчем. Низ стола - это та сторона, где нет нагревательных полос.

На плате мр1512 с торца есть три пары коннекторов Т0 Т1 и Т2. К Т0 подключен термистор от экструдера. Термистор стола подключаем к Т1. полярность значения не имеет

На длинной стороне платы мр1512 есть разъемы Т1 и D8. Подключаем к ним пары проводов с коннекторами. Эти пары проводов подключаем к разъемам Т1 и D8 платы мр1511. Обязательно соблюдать полярность. обратите внимание на следующее: если например пара проводов красный и черный, то на плате мр1512 черный провод возле края платы, красный ближе к центру, а на плате мр1511 - наоборот, красный у края платы, черный ближе к центру.

После того, как провода подключены - пора менять прошивку. По умолчанию стол отключен.

В файле прошивки открываем вкладку Configuration.h

По блоку питания. У меня слабый, 180 ватт. Стол прогревается до температуры 120 градусов за полчаса. Здесь писали, что 350 ватт блок питания греет стол за 6 минут.

Главное добиться равномерного и быстрого разогрева стола. И есть опасение что проволока просто прожжет каптон.

У меня БП репраповский 12в 33а 400вт, сделал всё как у вас написано и в итоге разогревает примерно до 85 за 5 мин и всё, может так весь день тупить. В чём может быть проблема?

Проверь падение напряжения при включенном столе. Если есть просадка то бп не выдерживает заявленных характеристик.

Я для нагрева стола использую отдельный бп на 24в через реле. Нагрев до 120 градусов за 3 минуты.

Также работающие рядом вентиляторы могут сильно остужать стол.

Обязательно - 110 для 1 слоя 105 для следующих. Печать тестовая поэтому еще занимаюсь поиском оптимальной температуры стола.

На днях у товарища была беда такая же. 50 градусов грел и все. После пеоезагрузки компа исчезло. На крайняк в прошивке глянуть можно

Вот на это конечно же грешу. В прошивке поменял номер порта в pins.h для 34 Motherboard с 8 на 9. Так как на 8 висит куллер. Подумываю вернуть обратно и перевесить киллер на другой порт. Да только вот засада не понятно где прописан он.

Если тип принтера 33 в прогивке то кулер на д9. Тем более что на д8 стоит более мощная защита для стола

Подскажите, пожалуйста, по пунктам, для чайников. Как изменить прошивку Marlin MC3 Stealth 10/11/2014 для подключения стола к разъёму D8, а к D9 вентилятора. И какая плата должна быть в этом случае выбрана 33 или 34?

У меня самодельный горячий стол, рабочая зона 500х500 мм, сделан из фольгированного текстолита FR-4, толщина фольги 35 мкм, нагревательная дорожка выполнена в виде непрерывного змеевика общей длиной 3010 мм и шириной 5 мм. Блок питания 24 В и 21 А. Проблема в том, что нагревается только до 50 град, где-то в течении 20 мин, больше не тянет. Подскажите что делать.

фотку в студию

недавно была проблема с недонагревом стола по следующей причине: удлинял провод от бп к принтеру на 12 вольтах и поставил с сечением 1,5 квадрата. В итоге - заменил на аудиокабель с сечением 2,5 квадрата - все стало ок

Новинки

MT2026

Пусковое устройство с автомобильным компрессором Автостарт Combo

FB2032

Фен для волос Tibia Plus

MT2024

Пусковое устройство Автостарт OPTIMA

MP2596HV

Понижающий DC/DC преобразователь (1,3. 30, 3А)

NM7039

DIY часы – набор для пайки

NM8041n

Импульсный металлоискатель - набор для пайки

FB2031

Фен для волос Tibia

NR03 + NR05

Азбука электронщика: Основы схемотехники + Цифровая лаборатория

FB0753

Беспроводная минимойка Aqua Gun

MR008

Технолеталка «Самолёт» - набор для пайки

Рекомендуем

BM9213M

Универсальный автомобильный адаптер K-L линии для диагностики ЭБУ

NM7039box

Настольные электронные часы - набор радиолюбителя для пайки

NR03

Конструктор "Основы cхемотехники" - серия "Азбука Электронщика"

BM8050

Переходник USB – COM (RS232C)

MP246

Регулятор мощности 8 кВт, 220В (40А)

NM0703

УКВ ЧМ радиоприемник (FM радио) с АПЧ и ИТН - набор для пайки

NS180N

Новогодняя ёлочка - набор для пайки

MP4511

ШИМ регулятор мощности 80А, 6-30В

MT8057S

Детектор углекислого газа со звуковым сигналом

MP700

Тестер параметров и исправности электронных компонентов (R,L,C, N,P,M, ESR)

Популярное

BM8039D

Интеллектуальное управляющее устройство (GSM модуль на DIN-рейку)

NM8020

Компактный цифровой осциллограф - набор для пайки

NM8015

Генератор сигналов высокочастотный - набор для пайки

BM2037

Усилитель НЧ класса АВ, 18 Вт, моно (TDA2030)

BOX-KA11 черный

Корпус пластиковый черный 90х65х30 мм с крепежными проушинами

Условия возврата

1. Продавец и Сайт Продавца действуют в соответствии с Законом РФ «О защите прав потребителей» от 07.02.1992г № 2300-1.

2. Обмен и возврат товара надлежащего качества

2.1. Покупатель вправе отказаться от заказанного Товара надлежащего качества в любое время до момента исполнения Заказа, а после передачи Товара — в течение 7 (семи) дней, не считая дня его покупки. В случае, если информация о порядке и сроках возврата Товара надлежащего качества не была предоставлена в письменной форме в момент доставки Товара, Покупатель вправе отказаться от Товара в течение 3 (трёх) месяцев с момента передачи Товара.

3. Возврат Товара надлежащего качества возможен в следующих случаях:

3.1. Товар не был в употреблении, были сохранены его потребительские свойства, товарный вид, упаковка, ярлыки, а также документ, подтверждающий факт и условия покупки указанного Товара (товарный или кассовый чек, документация к товару).

3.2. Обмен Товара надлежащего качества: Покупатель вправе в течение 14 (четырнадцати) дней с момента передачи ему непродовольственного Товара надлежащего качества (не считая дня его покупки) обменять его на аналогичный Товар у продавца, у которого этот Товар был куплен, если указанный Товар не подошёл по комплектации, функционалу или дизайну.

4. Обмен и возврат товара ненадлежащего качества

4.1. В случае обнаружения потребителем недостатков Товара и предъявления требования о его замене Продавец обязан заменить такой Товар в течение 7 (семи) дней со дня предъявления указанного требования потребителем, а, при необходимости дополнительной проверки качества такого Товара Продавцом, — в течение 20 (двадцати) дней со дня предъявления указанного требования.

4.2. Если у Продавца в момент предъявления требования отсутствует необходимый для замены Товар, замена должна быть проведена в течение 1 (одного) месяца со дня предъявления такого требования.

5. Возврат денежных средств покупателю

5.1. Возврат денежных средств осуществляется тем способом, которым была произведена оплата.

В случае оплаты заказа наличными, денежные средства будут возвращены Покупателю непосредственно при оформлении возврата.

5.2. Если возвращаемый Товар был оплачен банковской картой, возврат денежных средств происходит сразу после получения заявления от Продавца в процессинговый центр. Зачисление денежных средств осуществляется в сроки, которые установленные банком, выпустившим карту.

5.3. Расходы на доставку при возврате товара надлежащего качества несет Покупатель.

Делаем подогреваемый стол для 3D принтера MC2 своими руками

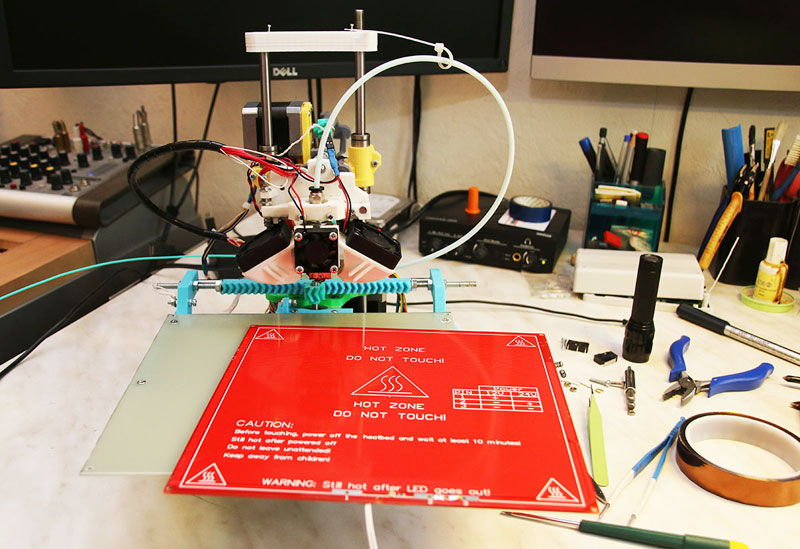

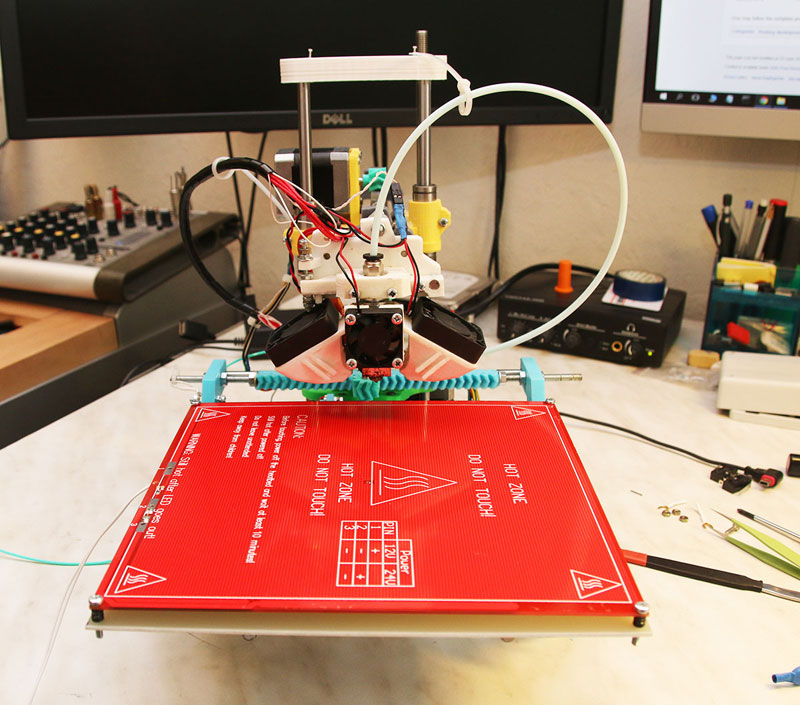

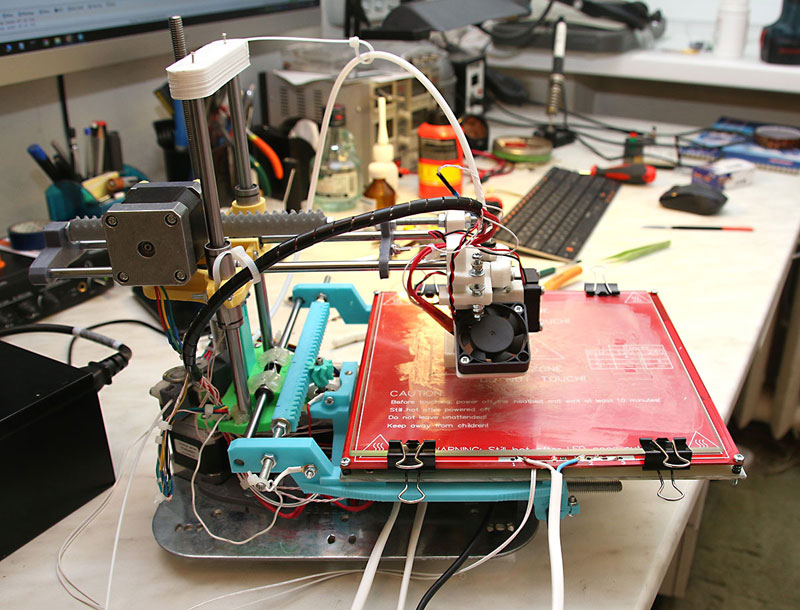

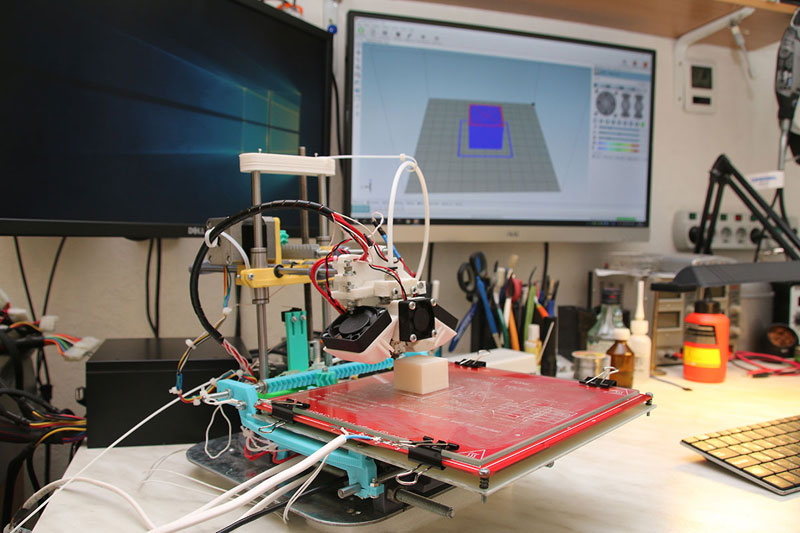

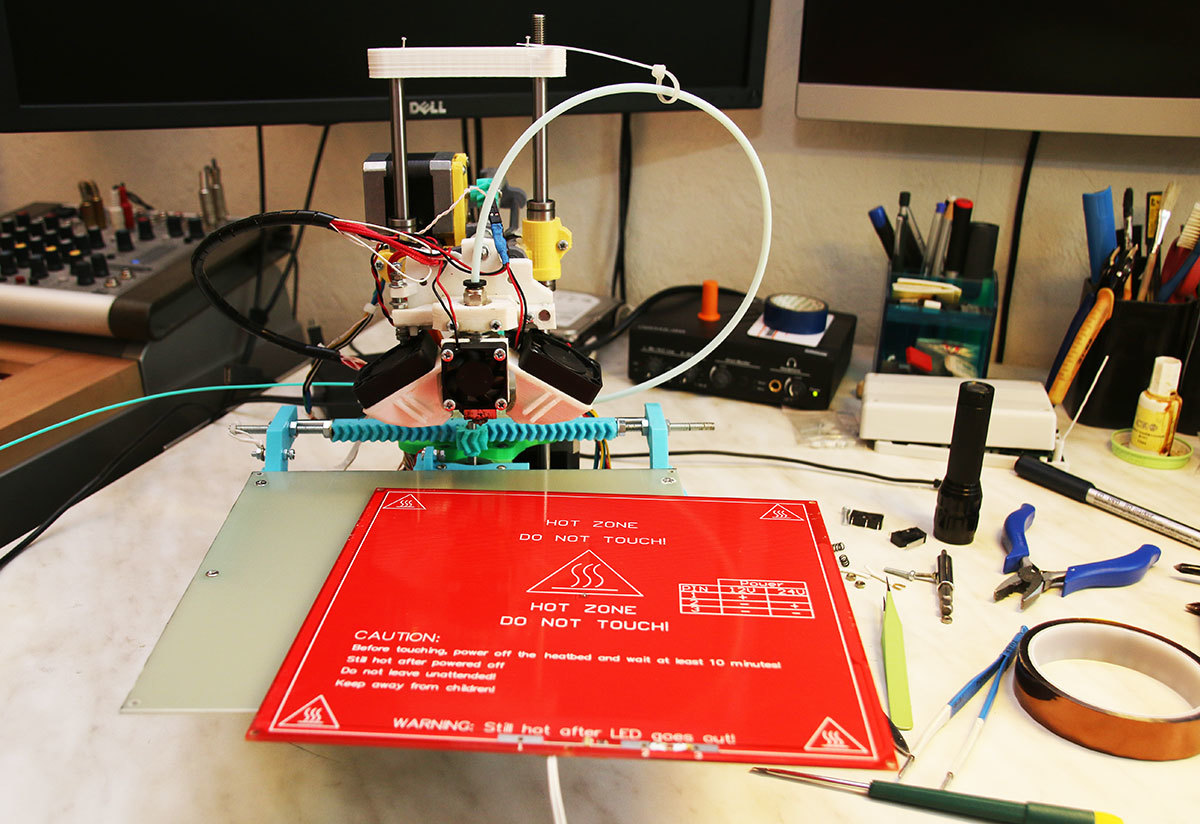

С удовольствием экспериментируя с принтером MC2 и дорабатывая его, я пришел к выводу, что пора бы мне обзавестись подогреваемым столом. Там более, что электроника принтера эту возможность поддерживает. А заодно попробовать сделать этот стол регулируемым, исключив функцию AUTO_BED_LEVELING. В принципе функция работает неплохо, об этом я писал в этой статье, но захотелось попробовать и такой вариант.

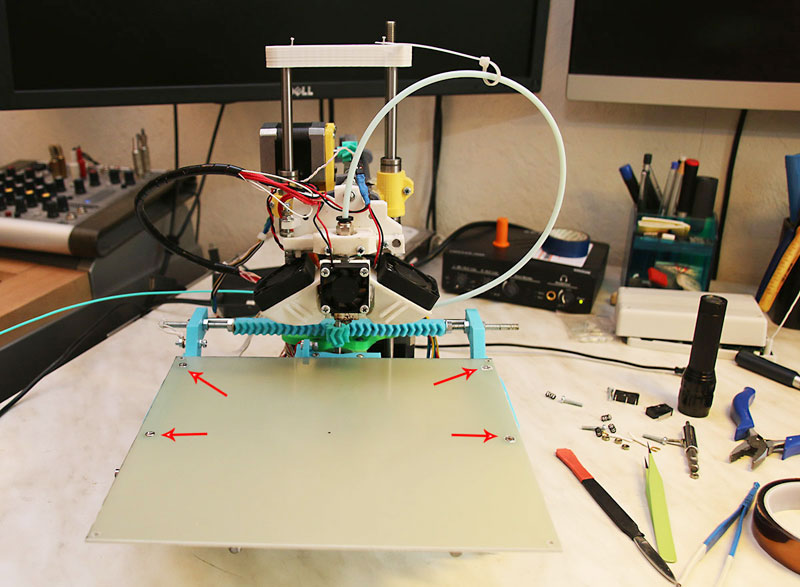

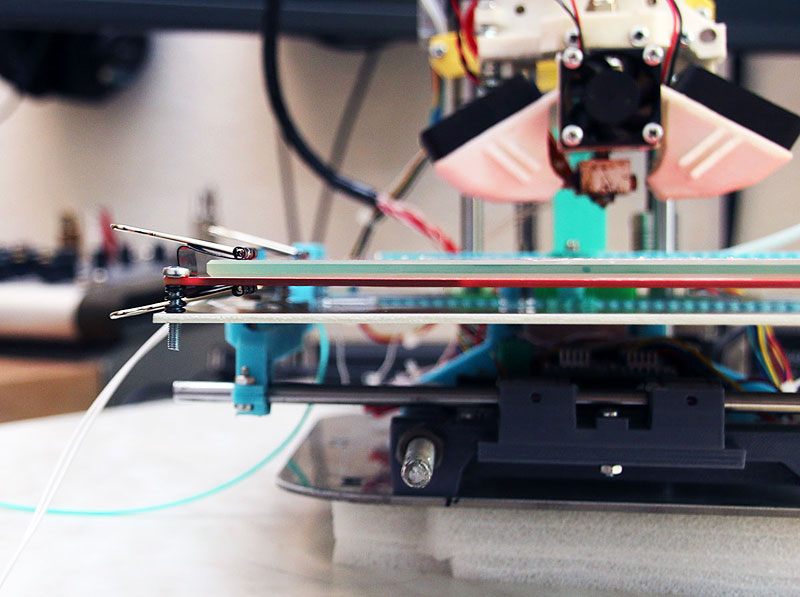

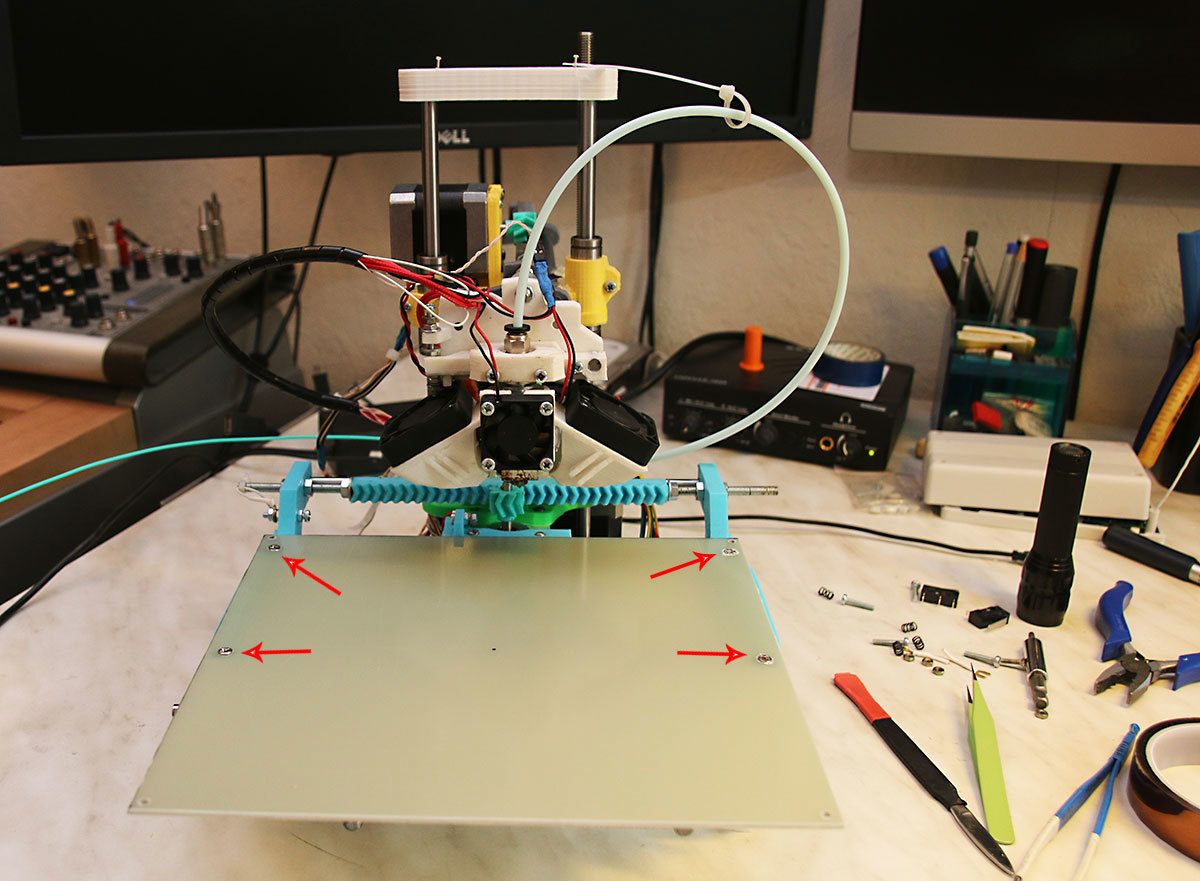

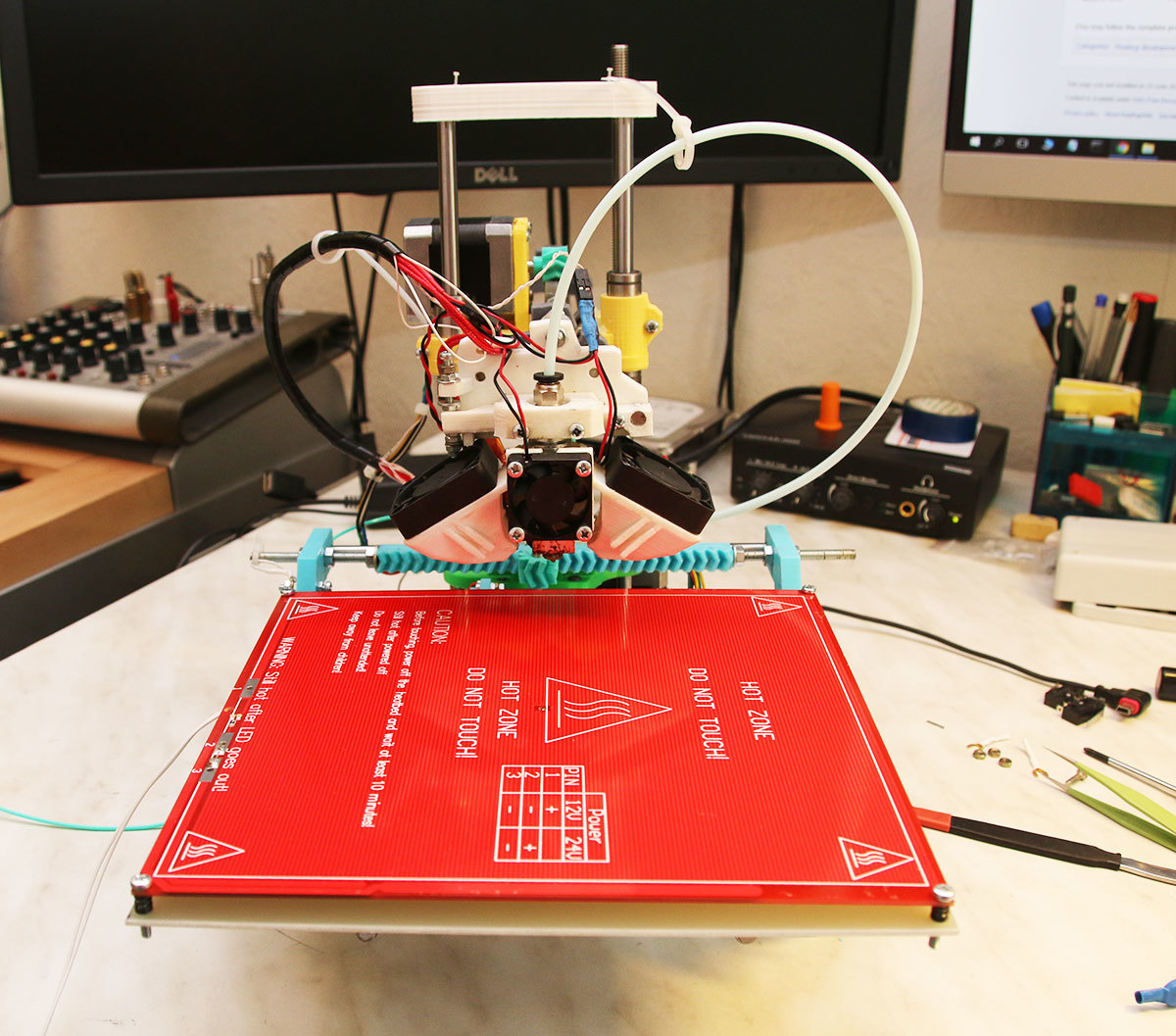

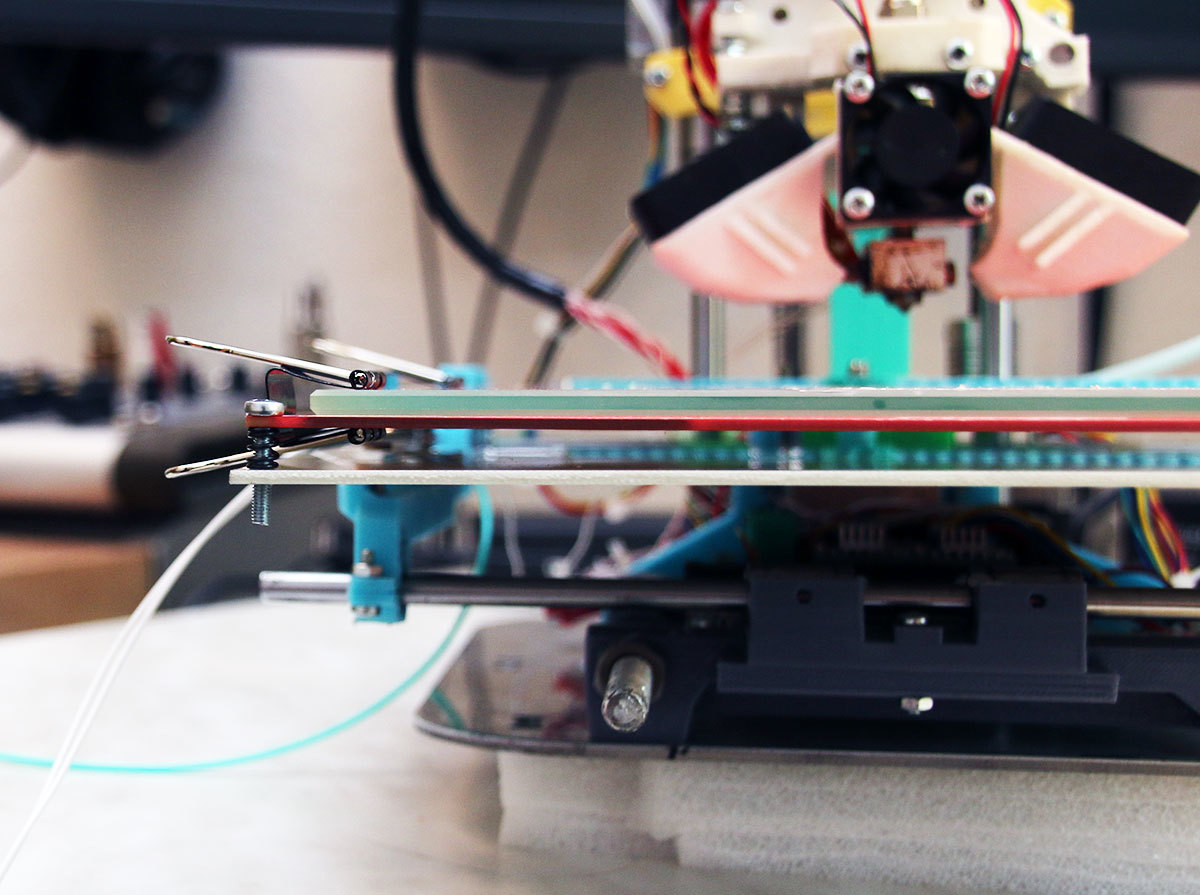

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2 мм. Отпилил от него квадрат 220x220 мм. (Размер нагревателя – 214x214 мм) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5 мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

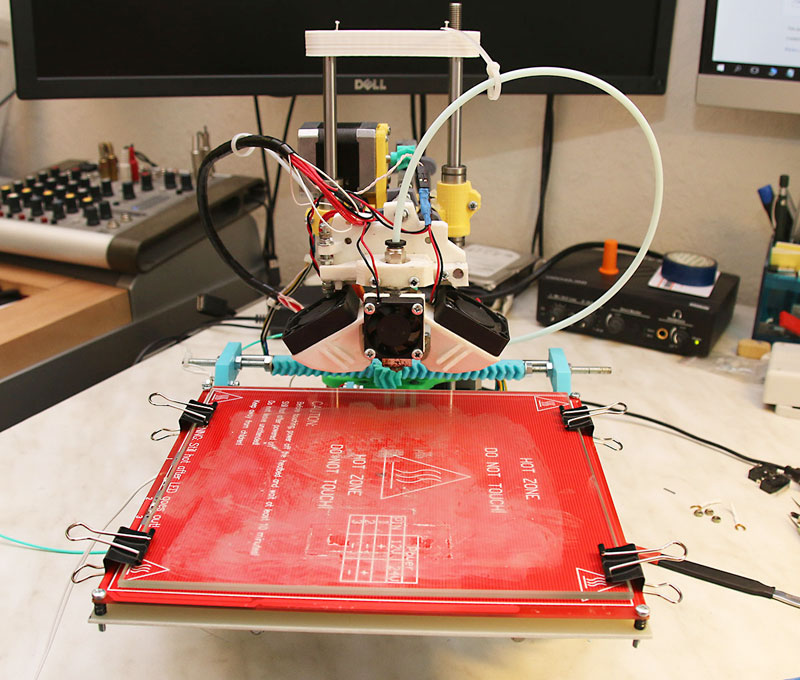

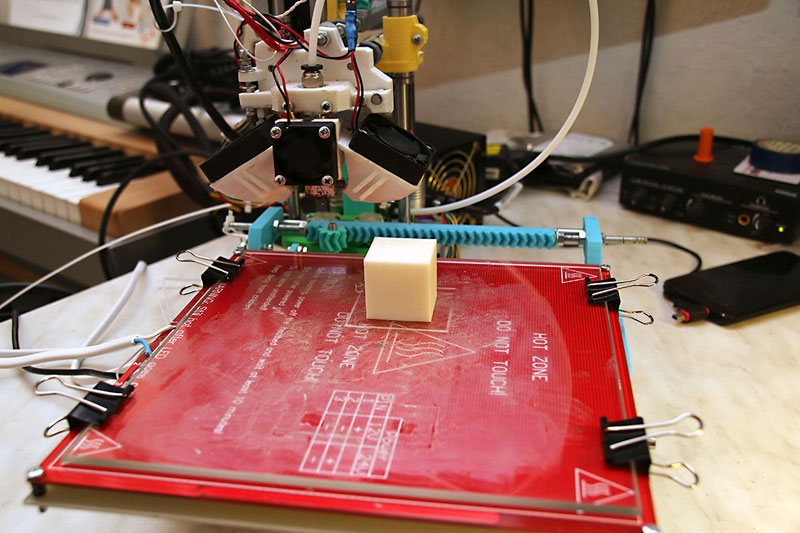

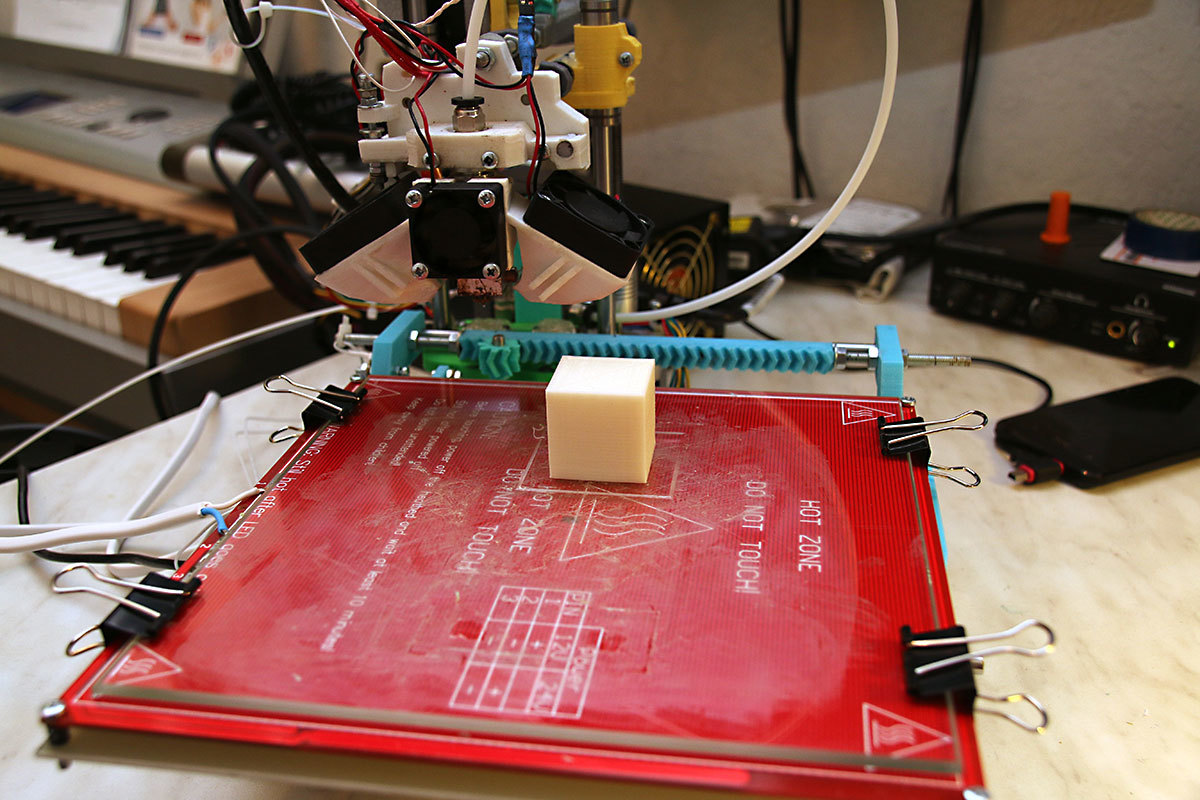

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

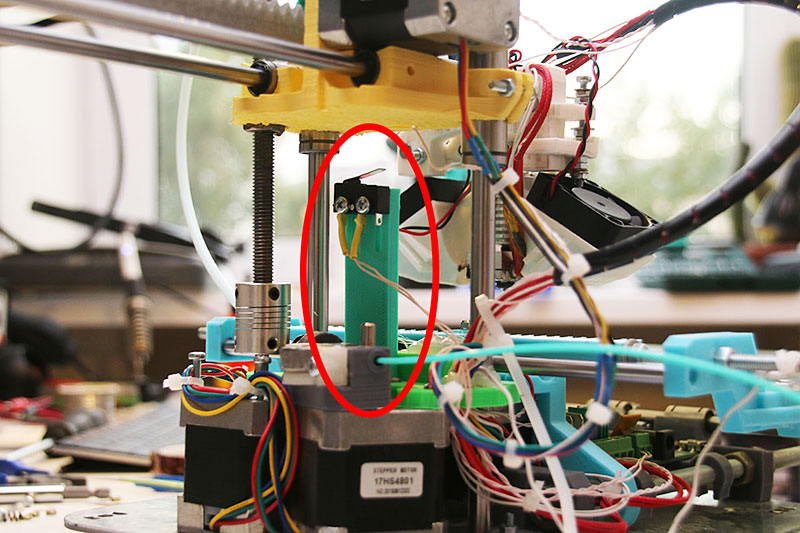

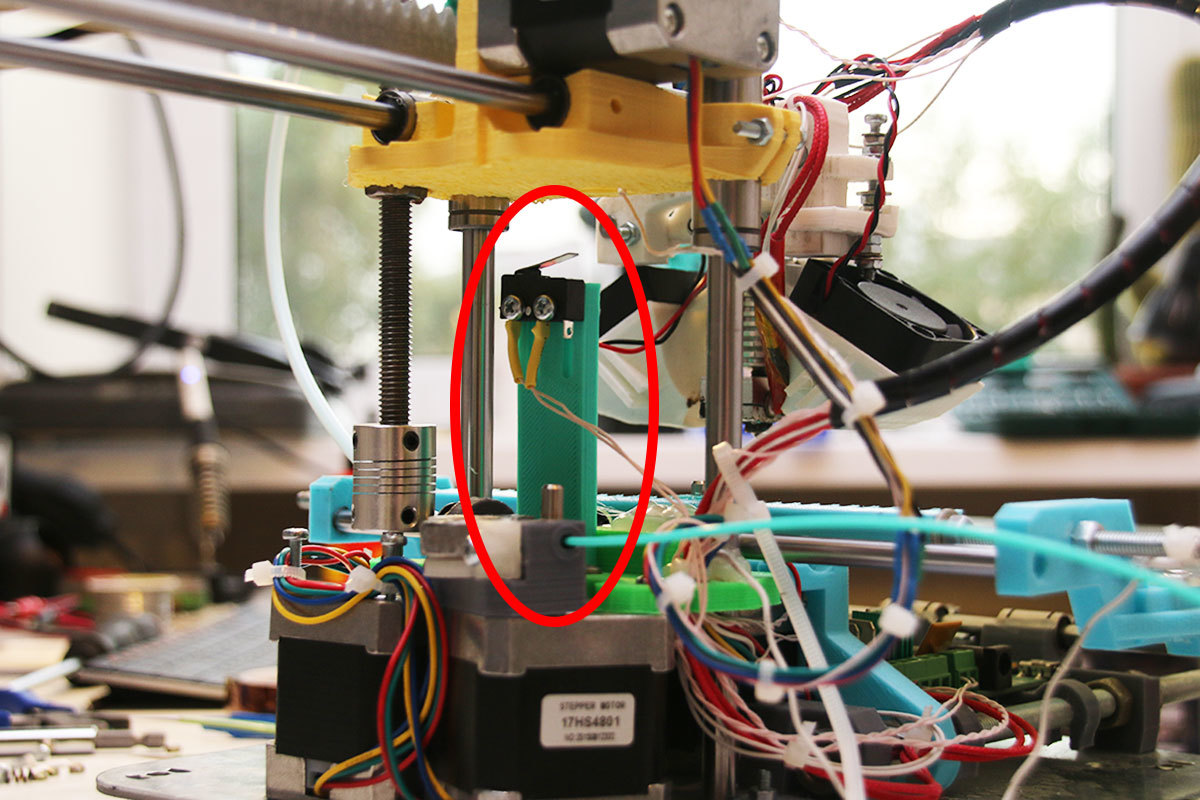

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

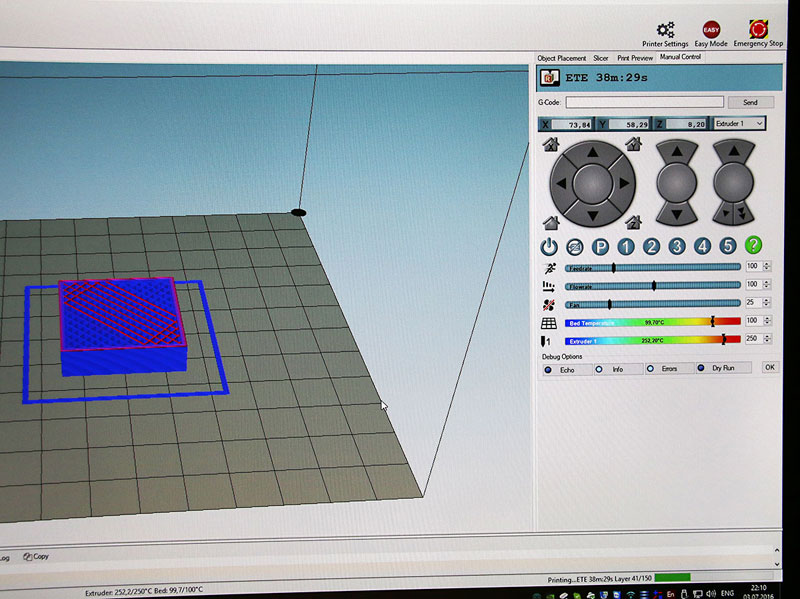

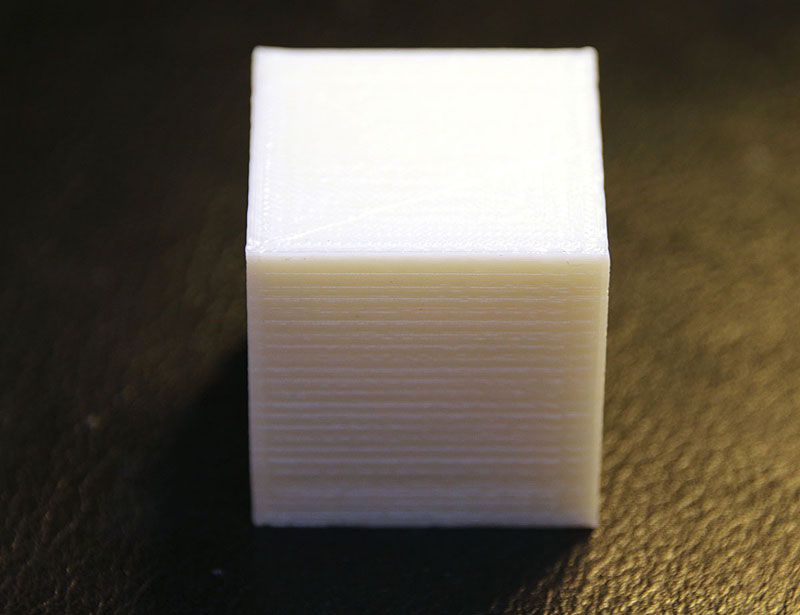

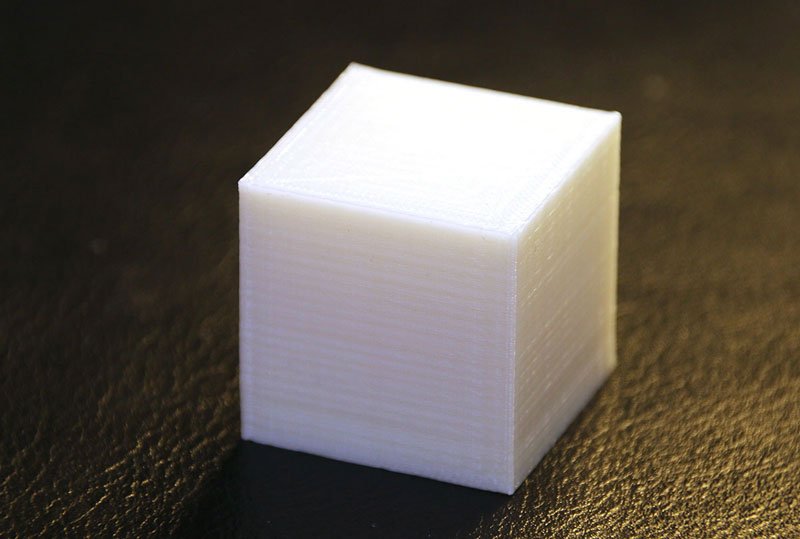

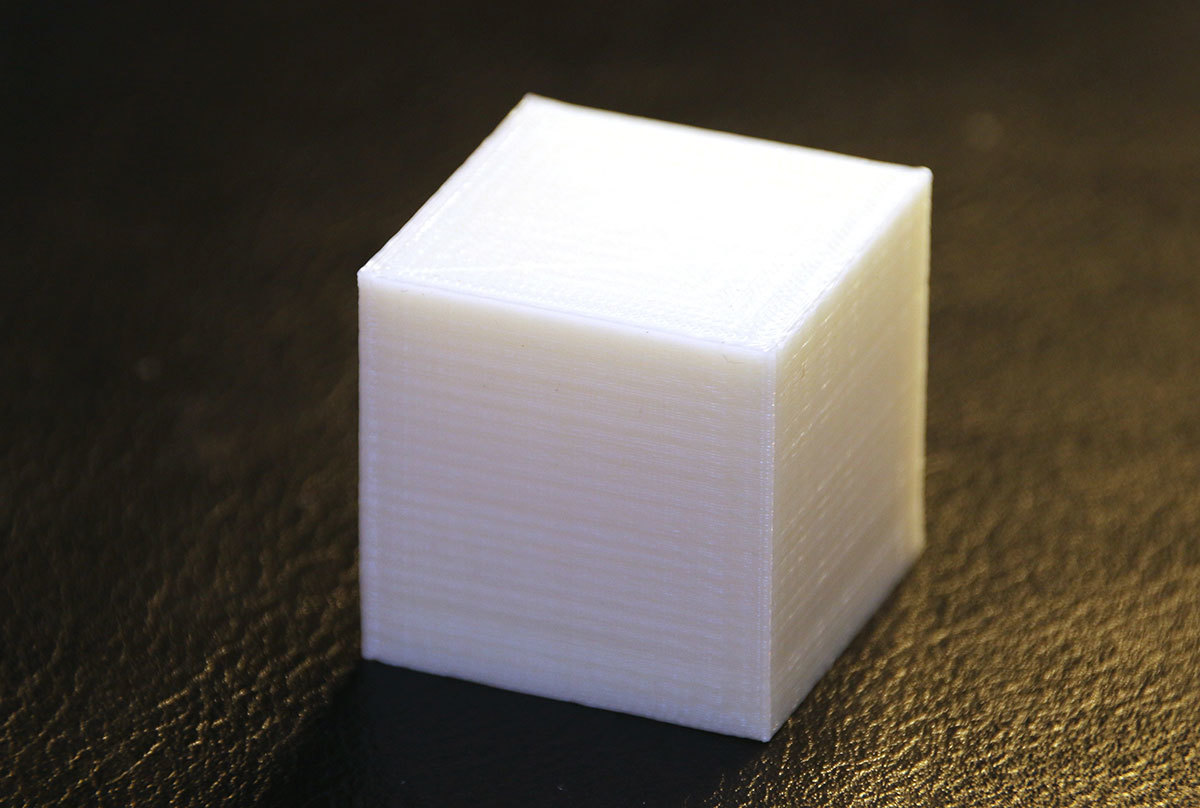

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

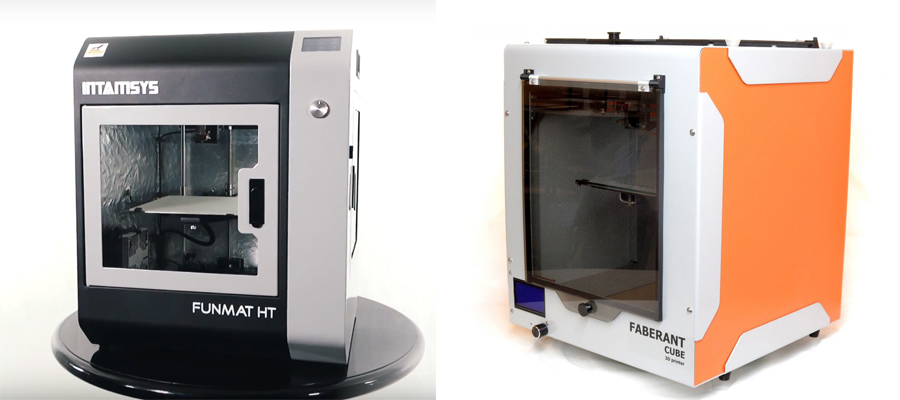

Как выбрать 3D-принтер, или зачем нужен нагревательный стол и закрытая камера

Различные модели 3D-принтеров отличаются максимальной температурой нагрева стола, на котором ведется печать. В данной статье я расскажу о разных категориях принтеров по этому очень важному параметру. Ведь от нагрева стола зависит и спектр материалов, которыми принтер может печатать. Также я коснусь вопроса, зачем нужна закрытая камера.

Принтеры без под подогрева стола

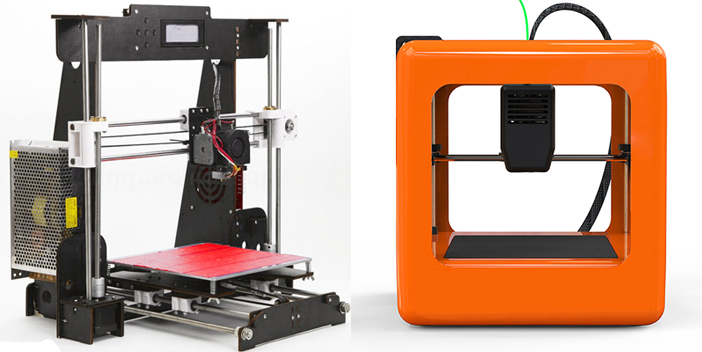

Способны печатать только одним видом пластика — ПЛА. Этот материал годится для прототипов, сувениров, и при нагреве до 60°С становится мягким и изделие теряет форму. С огромными усилиями на таких принтерах можно пытаться печатать другими материалами, но результат вас не обрадует. Обычно это принтеры типа Prusa с подвижным столом, но встречаются и "кубики".

Проблемы происходят из-за усадки (уменьшения размера) изделия из пластика после остывания. Если пластик с усадкой (а это практически все пластики, кроме ПЛА), то края изделия начинает отрывать от столика, на котором идет печать, геометрия изделия неисправимо портится или оно вовсе полностью отклеивается от стола, рискуя повредить печатную головку, которая продолжает двигаться.

Плюс (или минус?) таких принтеров в том, что производители в них экономят не только на нагревателе стола, но и на всем остальном. Поэтому это дешевые принтеры.

При этом, в описании таких принтеров отсутствие подогрева стола может быть никак не указано (будьте бдительны!), но бывает указана возможность печати другим пластиками, кроме ПЛА, что вводит покупателя в заблуждение. И с проблемами печати вы столкнетесь уже после приобретения такого принтера.

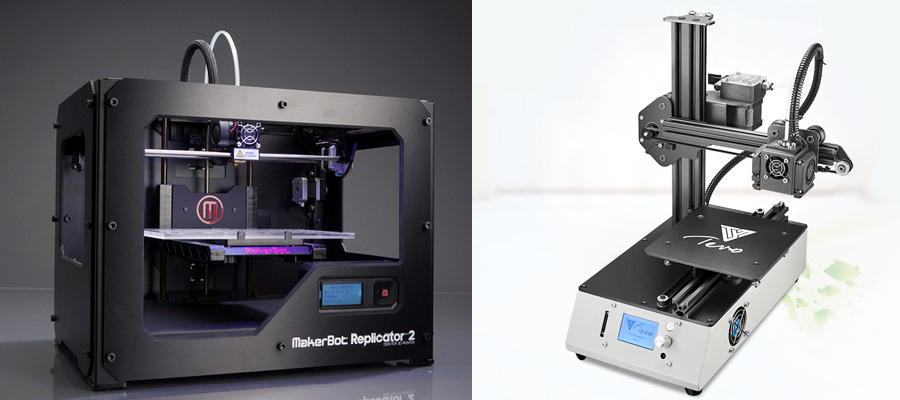

Самый известный из принтеров без подогрева стола — Makerbot Replicator 2

Из китайских моделей — TEVO Michelangelo

Далее рассказ пойдет про более интересные принтеры с подогревом стола от 100°С до 170°С, которые предназначены для печати пластиками с усадкой — от классического АБС до Поликарбоната. Чем выше максимальная температура стола, тем большим количеством пластиков вы сможете печатать, т.к. нагрев стола предотвращает порчу детали из-за усадки во время печати. При этом, чем выше температура плавления пластика, тем сильнее должен греться стол.

Принтеры с подогревом стола до 100°С

Подойдут для печати многими пластиками, кроме технических. При этом, печать крупных изделий популярным АБС-пластиком на такой низкой температуре будет проблематичной. Реально АБС требует от 110°С до 130°С на столе, особенно это касается дешевых марок с большой усадкой, которые очень широко представлены в продаже. Печатать же более интересными техническими пластиками — нейлоном, полипропиленом, поликарбонатом, на таких принтерах вообще не получится.

Из китайских принтеров это Anycubic, различные модели Flashforge.

Принтеры с подогревом стола до 120°С

Отлично подойдут для печати АБС-пластиком. Но, если требуется печать крупных изделий из АБС, то такому принтеру необходима и закрытая камера печати. Она нужна для поддержания большой температуры воздуха вокруг печатаемого изделия, что снижает усадку в процессе печати по всей высоте изделия. Чем выше держится температура в камере, тем лучше для печати!

И тут начинается интересное. Те производители, у которых есть обычные модели с "открытой камерой", закрывают их сверху пластиковым прозрачным "аквариумом", а продавцы предлагают их под видом принтеров с закрытой камерой! Конечно, такое решение дешево, но, чем больше объем камеры, тем сложнее в ней поддержать высокую температуру, а в этом случае объем значительно увеличивается. Это значит, что в таких принтерах температура в камере будет ниже, чем нужно для качественной печати.

Еще интереснее ситуация, когда принтер закрыт по бокам, но полностью открыт сверху и вообще не имеет никакой крышки. При этом продавцы выдают их за принтеры с закрытой камерой (будьте бдительны!).

Спрашивается, а почему бы не закрыть любой принтер сверху полностью, не увеличивая объем "аквариумом"? Да потому, что все простые модели спроектированы так, что от экструдера (печатающей головки) вертикально вверх поднимается пучок проводов, а также трубка, по которой подается нить с пластиком (смотрите при выборе внимательно на фотографии принтера со всех сторон). Все это торчит сверху из принтера и не дает нормально его закрыть. Особенно это касается принтеров с удаленной Bowden подачей пластика, где мотор, толкающий пластиковую нить, вынесен на корпус принтера.

Казалось бы, и что такого? Ну поверните провода в бок от экструдера, чтобы они не торчали вверх и не мешали… Однако, для этого нужно применять конструкторские решения с горизонтальным расположением подходящих к экструдеру проводов и трубок, и проектировать принтер изначально с учетом закрытой камеры.

Что интересно, даже некоторые дорогие закрытые импортные принтеры имеют большую высоту и увеличенный просвет внутри камеры между экструдером и верхней крышкой, т.к. в них конструкторы не смогли (не захотели) повернуть трубку подачи пластика горизонтально. А значит, и в них объем камеры больше, чем нужно.

Большая часть как импортных, так и отечественных принтеров попадают в эту категорию.

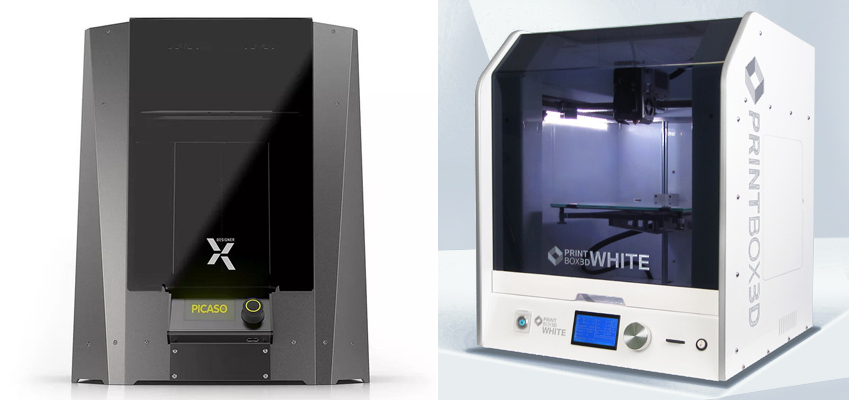

Принтеры с подогревом стола от 130°С до 150°С

Вот эти принтеры уже достаточно хорошо проработаны конструкторами. Большая часть таких принтеров действительно имеет хорошо прогреваемую закрытую камеру с боковым расположением проводов и трубок экструдера. В них можно печатать как большие изделия из АБС-пластика, так и мелкие изделия из технических пластиков — нейлона, полипропилена, поликарбоната.

Из отечественных принтеров в этой категории отметим Picaso3D и PrintBox3D.

Принтеры с подогревом стола до 170°С

Тут мы подходим к закрытым принтерам с очень высокой температурой стола. Эти принтеры проработаны конструкторами с учетом тенденций в 3D-печати на увеличение рабочих температур, а значит, на возможность печати все более прочными, термостойкими пластиками. Таких принтеров мало, они дорогие, за редким исключением.

Зачем греть стол так сильно? Дело в том, что чем выше температура плавления пластика, тем сильнее должен греться стол и окружающий воздух в камере, иначе изделие при печати отклеится от стола и печать прервется. Так, у поликарбоната температура печати экструдера может достигать 310°С. Если мелкие детали могут быть напечатаны при температуре стола в 130°С, то средние уже от 150°С, а крупные удержатся на столе только при 170°С.

Кроме того, такие принтеры обладают потенциалом для печати и другими тугоплавкими пластиками. Например, при температуре экструдера от 400°С можно печатать PEEK (полиэфирэфиркетон). Этот тугоплавкий и прочный пластик используется в авиации, космической технике.

В этой высокотемпературной категории отметим китайский принтер компании Intamsys FUNMAT HT с температурой экструдера до 450°C, стола — до 160°C.

Из отечественных не можем не упомянуть про 3D-принтер Faberant Cube

с температурой экструдера до 340°C, стола — до 170°C.

Выводы

Если вы хотите печатать различными пластиками, а не только одним ПЛА, то 3D-принтер должен иметь подогреваемый стол. Если предполагается печать крупных изделий из АБС, то нужна настоящая закрытая камера, без «аквариума» сверху. Чем выше максимальная температура стола, тем больше спектр материалов, которые вы сможете использовать в вашем принтере. У принтеров с подогревом стола до 170°С этот спектр очень большой, вплоть до поликарбоната и PEEK, если позволяет нагрев экструдера.

В следующих статьях рассказ более подробно пойдет о максимальной температуре экструдера, кинематике и других вещах.

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

О печатном столе 3D принтера, моём опыте и не только

Каждый охотник желает знать, где сидит фазан каждый владелец 3D принтера желает знать, как ему апнуть свой печатный стол. Именно об этом и пойдёт рассказ ниже.

Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

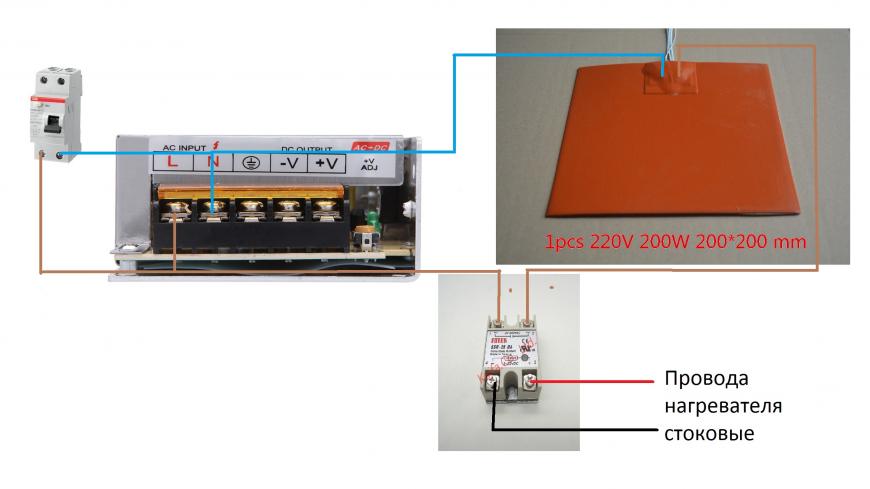

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

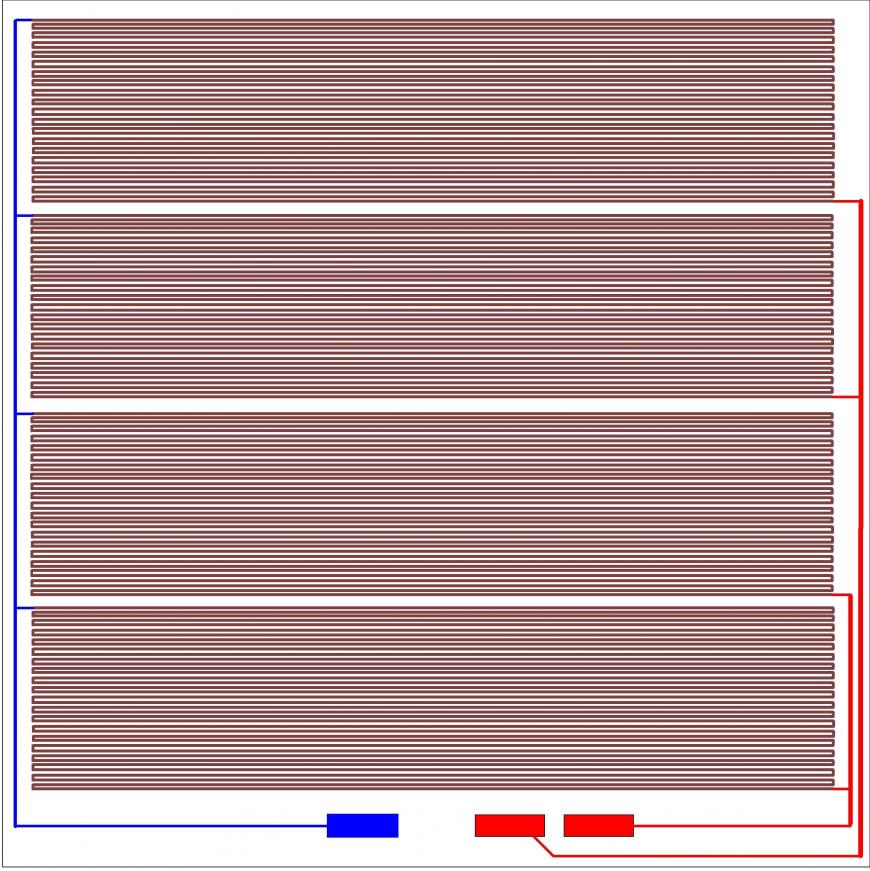

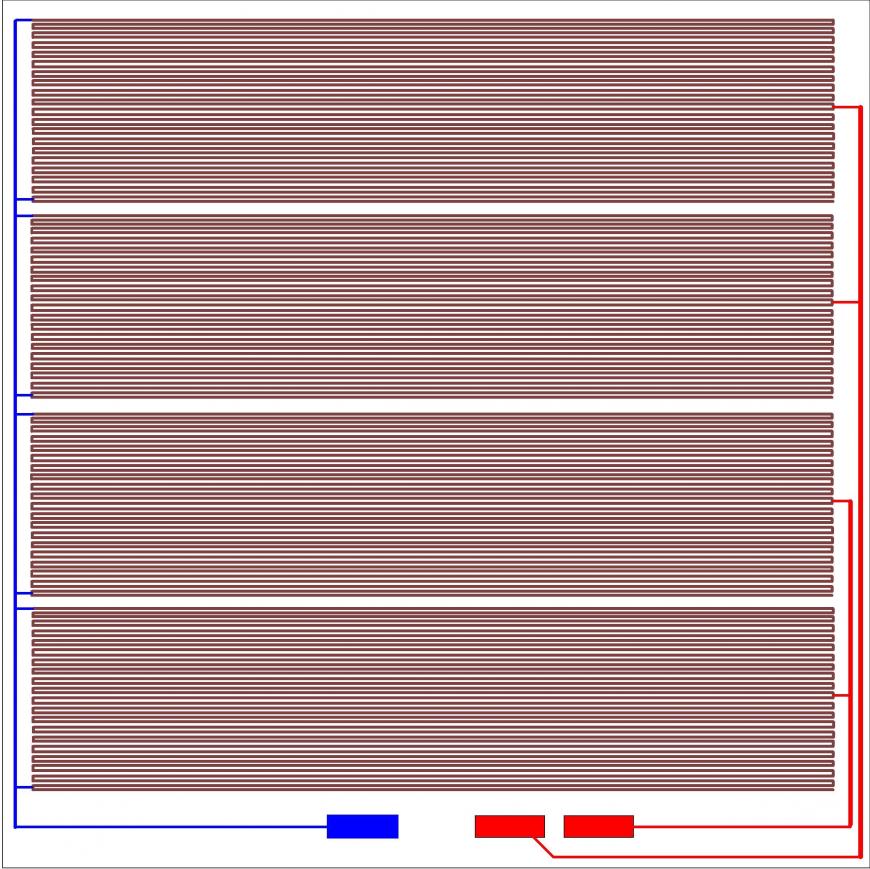

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

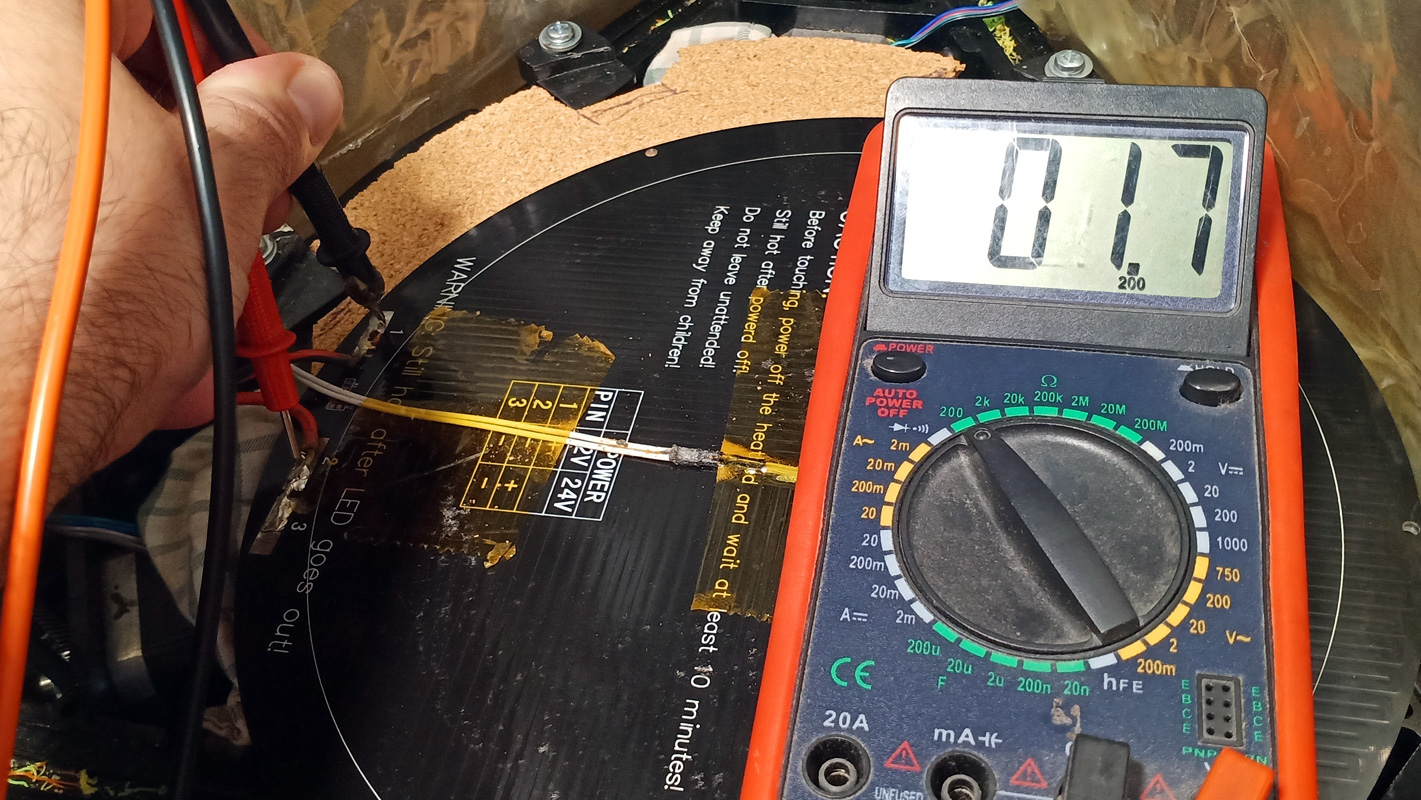

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

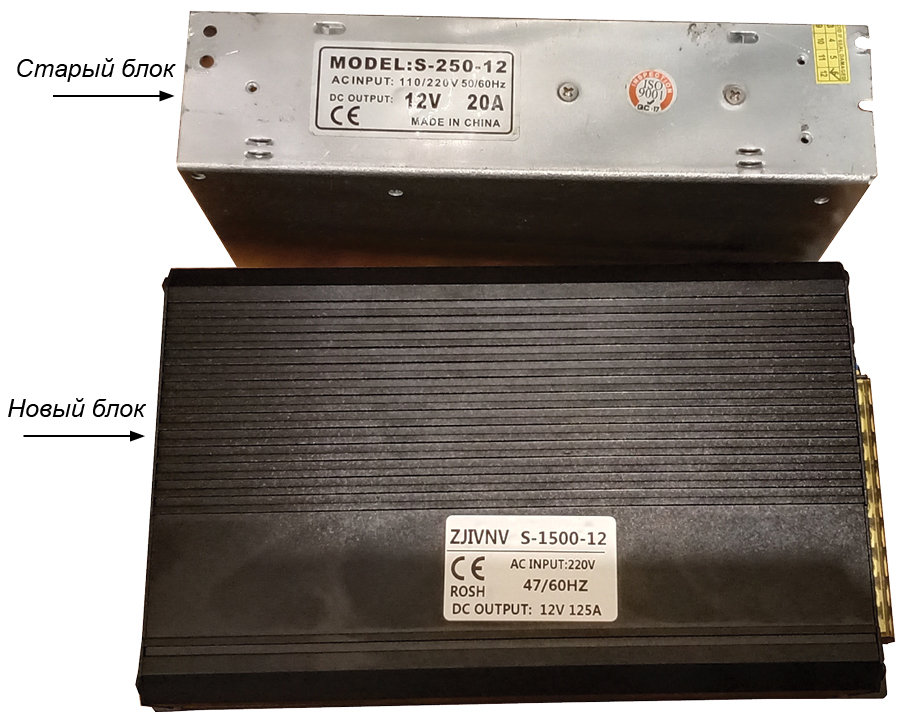

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если.

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

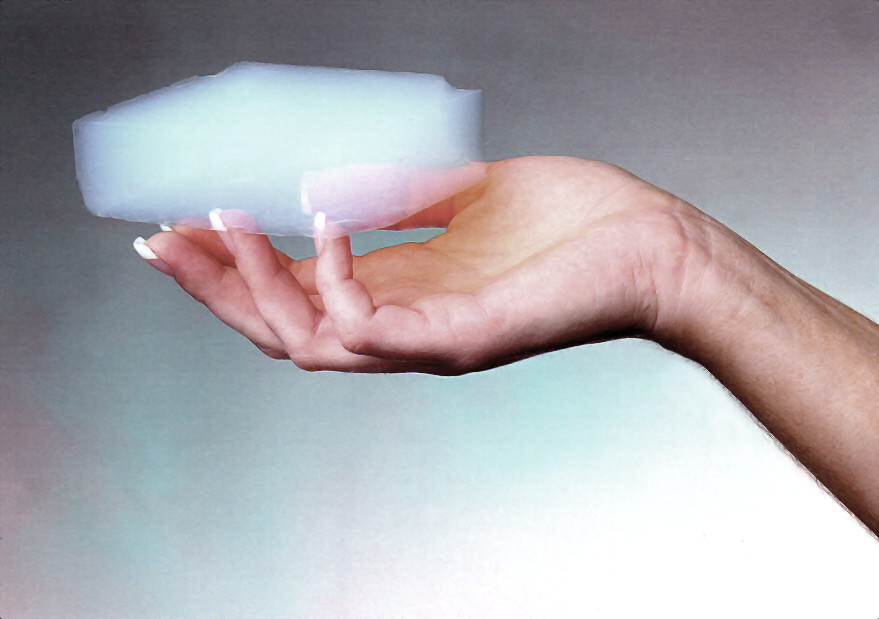

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

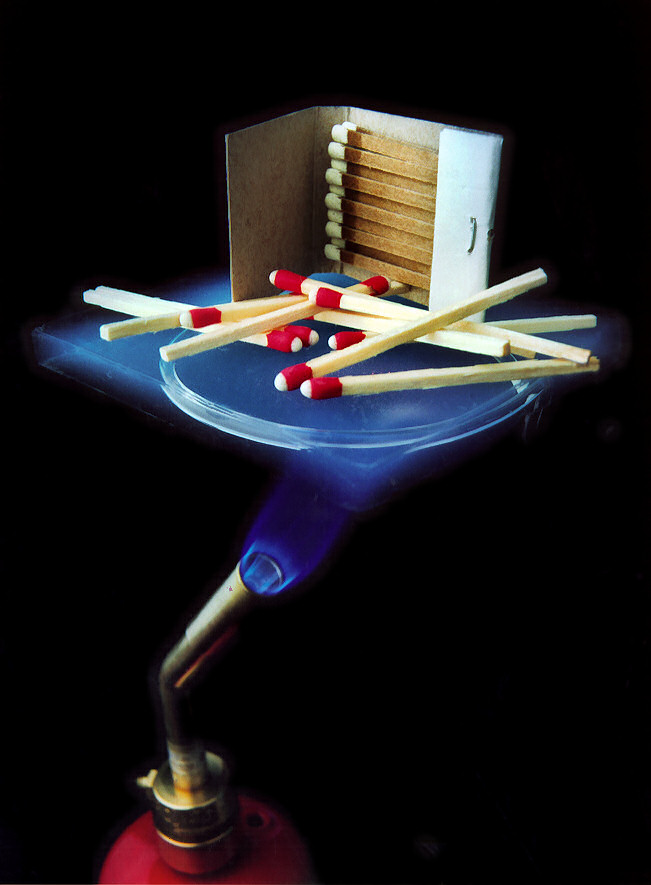

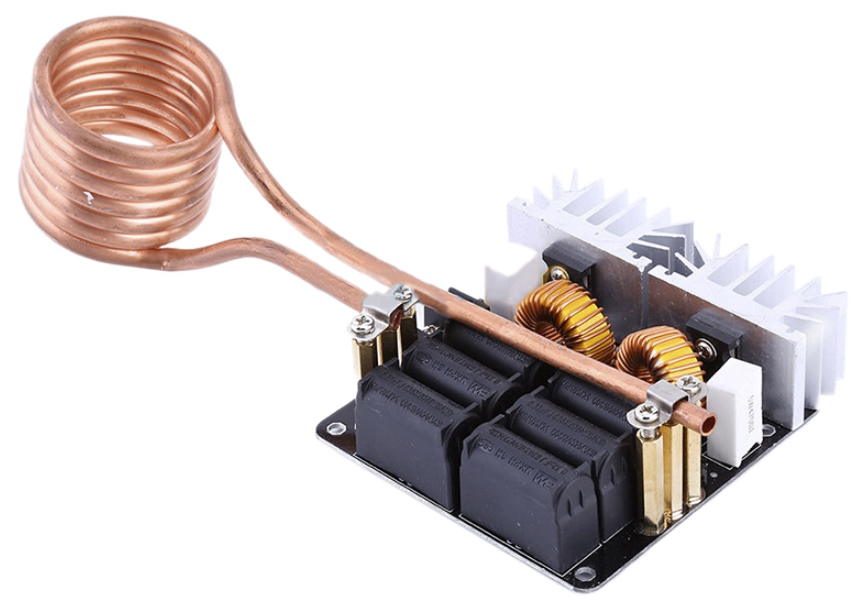

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Читайте также: