Подъемный стол для фрезера

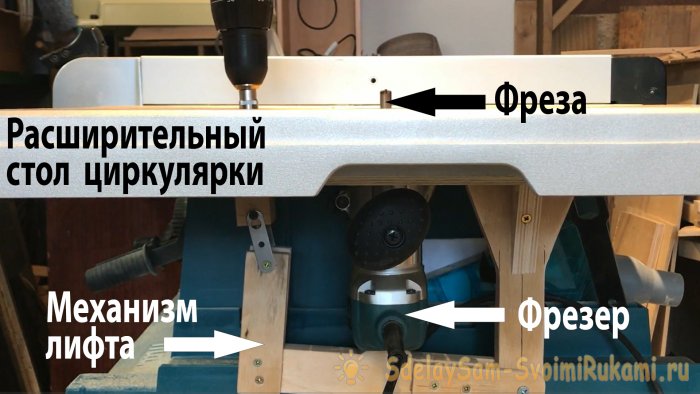

Удобство и универсальность этого приспособления в том, что в качестве опоры фрезерного стола используется расширительный стол от циркулярной пилы. В итоге штатный параллельный упор можно использовать как для циркулярки, так и для фрезера. При этом вылет фрезы задействован по максимуму. И еще один плюс в том, что при изготовлении не вносится никаких изменений ни в конструкцию фрезера, ни в конструкцию циркулярной пилы.

Понадобится:

- Фанера или ДСП.

- Длинный болт М8.

- Опорный подшипник.

- Металлический пруток 8 мм.

- Гайки, шайбы, винты, саморезы.

- Клей.

Процесс изготовления

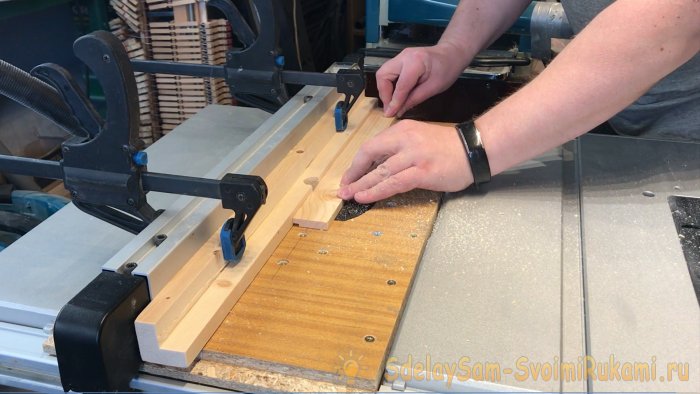

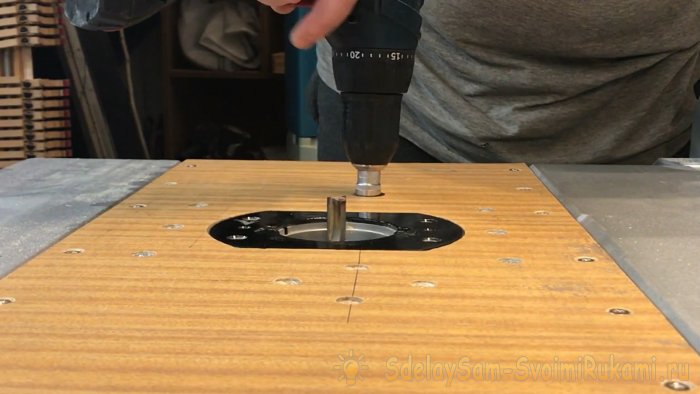

Из фанеры или ДСП делаем заготовку в размер проема, образующегося при полном выдвижении расширительного стола циркулярной пилы. И по размерам подошвы фрезера, предварительно обведенной карандашом, выпиливаем сквозное отверстие. Это позволит вывести подошву фрезера в плоскость стола, то есть позволит использовать вылет фрезы по максимуму.

В качестве держателей используем металлические прутки диаметром 8 мм. В данном случае это строительные скобы с отпиленными боковинами.

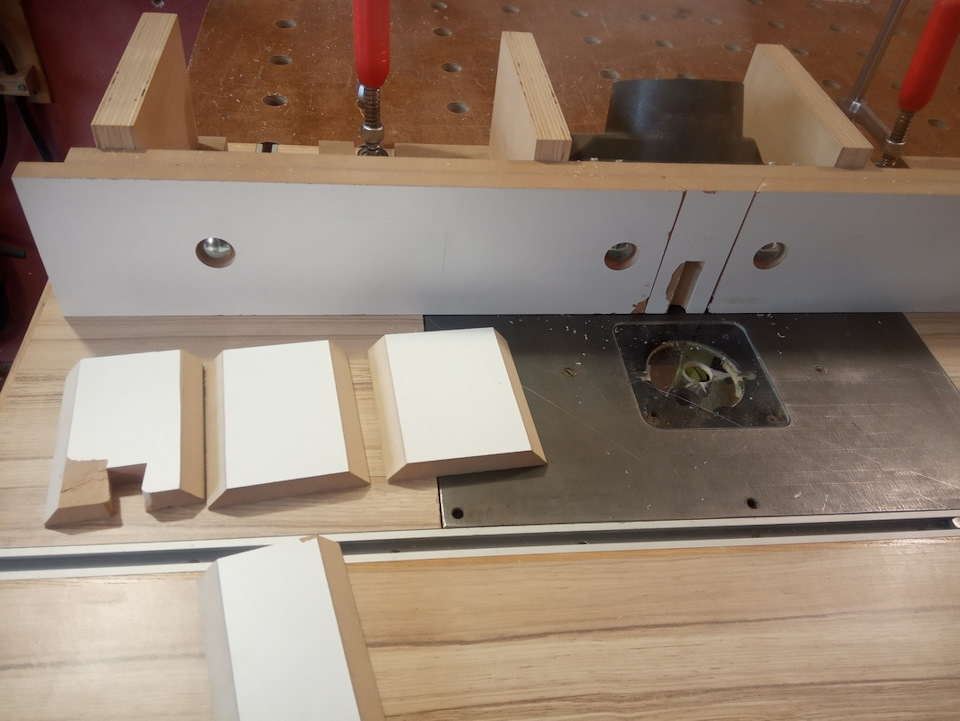

Теперь в столешнице фрезеруем пазы такой глубины, чтобы подошва фрезера, опущенного с держателями в свою нишу, вышла в одну плоскость со столешницей. Также фрезеруем места под деревянные прижимы.

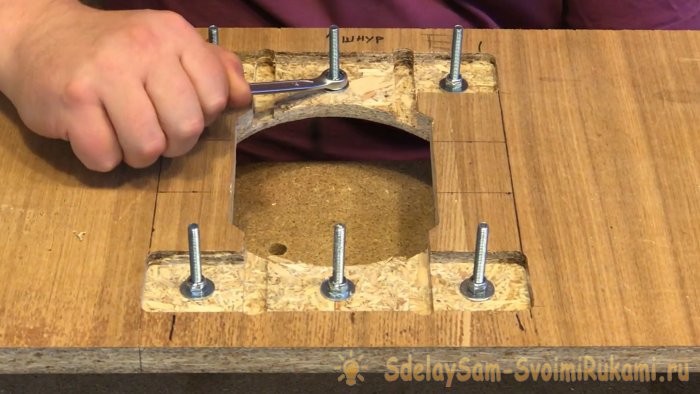

Делаем сами деревянные прижимы, в которых сверлим сквозные отверстия для крепежных винтов. На их тыльной стороне круглым напильником выбираем полукруглые пазы, в которые будут упираться металлические держатели.

В столе сверлим отверстия, соответствующие отверстиям в деревянных прижимах, и фиксируем крепежные винты.

Фрезер с металлическими держателями, которые вставлены в штатные отверстия инструмента, помещаем в стол и фиксируем деревянными прижимами, регулируя точный выход в одну плоскость подошвы фрезера и стола при помощи барашковых гаек.

Усиливаем стол продольными ребрами жесткости, закрепив их на клей и саморезы. При помощи циркулярной пилы по краям выбираем четверти, позволяющие штатному параллельному упору циркулярной пилы свободно двигаться над столом.

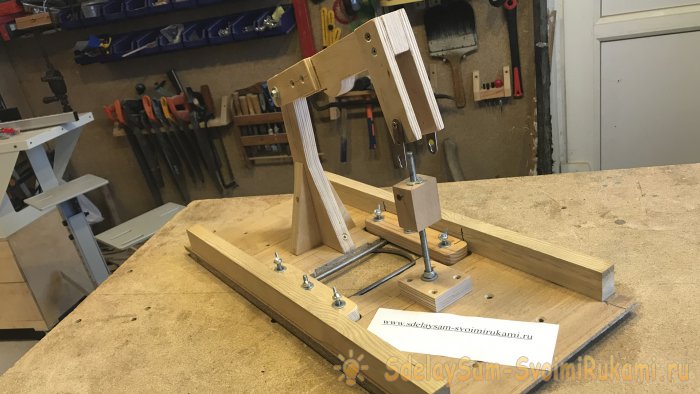

Сам фрезерный стол готов, теперь нужно сделать механизм лифта.

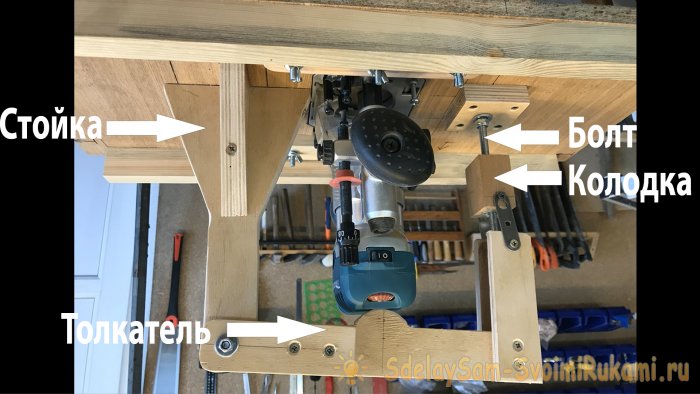

Из фанеры толщиной 20 мм (в данном случае склеили заготовки из фанеры 10 мм) делаем неподвижную стойку. К ней на оси из болта и гайки М8 присоединен фанерный толкатель, упирающийся полукруглым выступом в корпус фрезера. Толкатель с обоих концов делаем в форме вилки. При помощи металлических накидных пластин толкатель соединен с подвижной колодкой, скользящей по резьбе длинного болта М8 при его вращении.

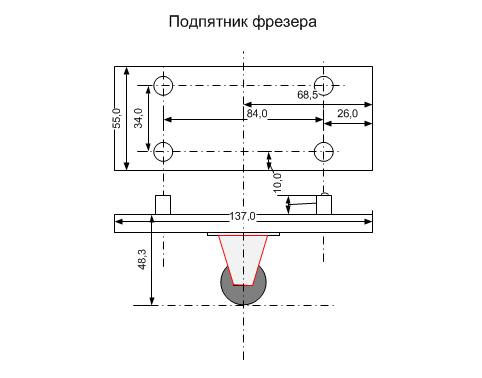

Сверху стола делаем глухое отверстие диаметром чуть больше диаметра опорного подшипника. Надеваем подшипник на болт и помещаем в отверстие. Головка болта будет служить для приведения механизма лифта в действие.

С обратной стороны фиксируем болт самоконтрящейся гайкой, но не затягиваем ее до конца, оставляя болту возможность свободно вращаться.

Закрепляем фрезер в сделанном столе, устанавливаем всё в расширение циркулярной пилы.

Путем вращения головки болта плавно поднимаем фрезу на нужную высоту.

Заключение

Получился мобильный и удобный механизм, позволяющий плавно выставлять точный вылет фрезы над столом вплоть до максимального, и обрабатывать заготовки, пользуясь штатным параллельным упором циркулярной пилы. При этом не вносится никаких конструктивных изменений в фирменный электроинструмент. В данной работе использовалась циркулярная пила Makita 2704 и фрезер Makita RT0700CX2.

Смотрите видео

Электрический лифт для фрезерного стола. Часть 1.

Электрический лифт для фрезерного стола.

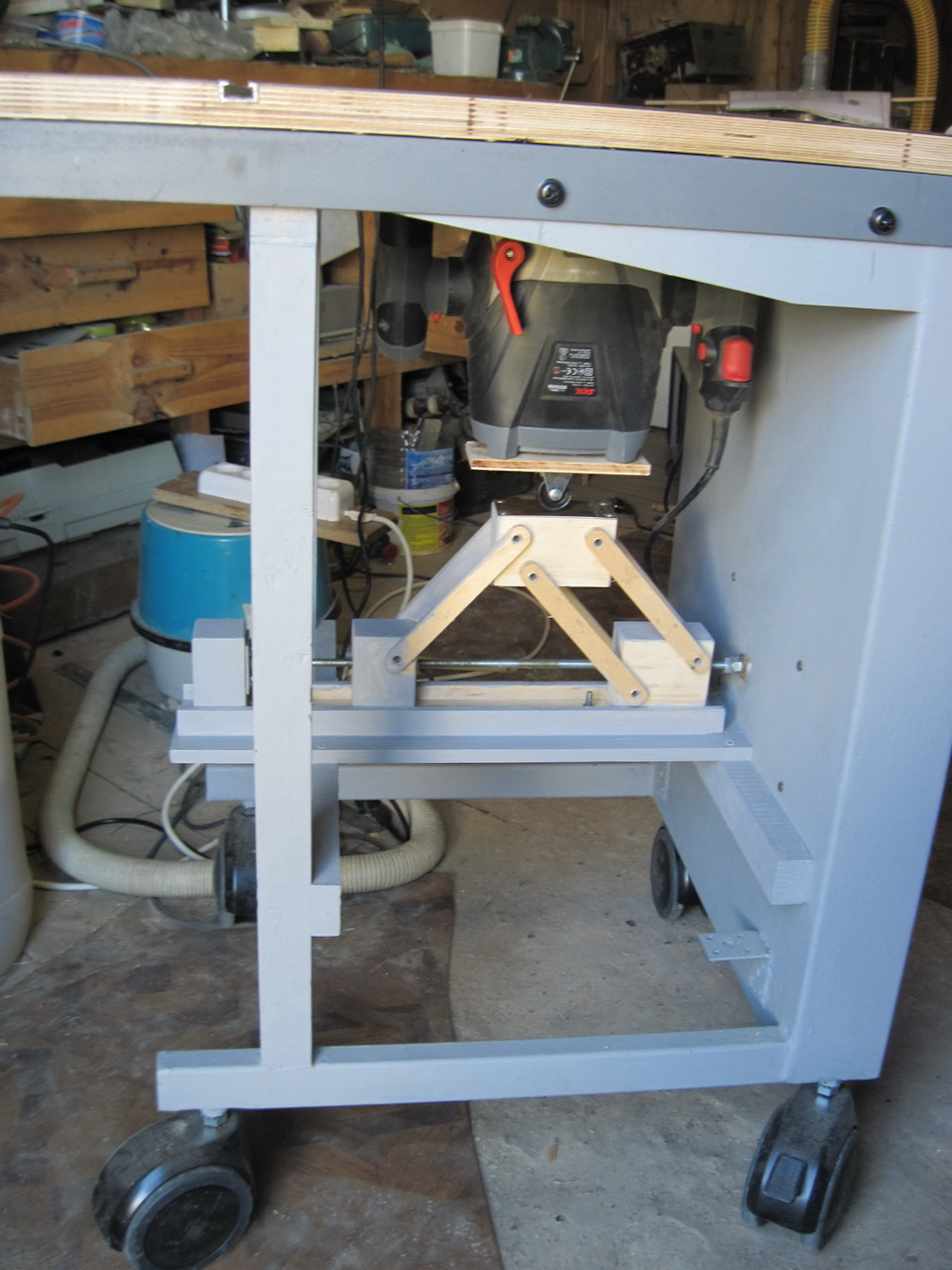

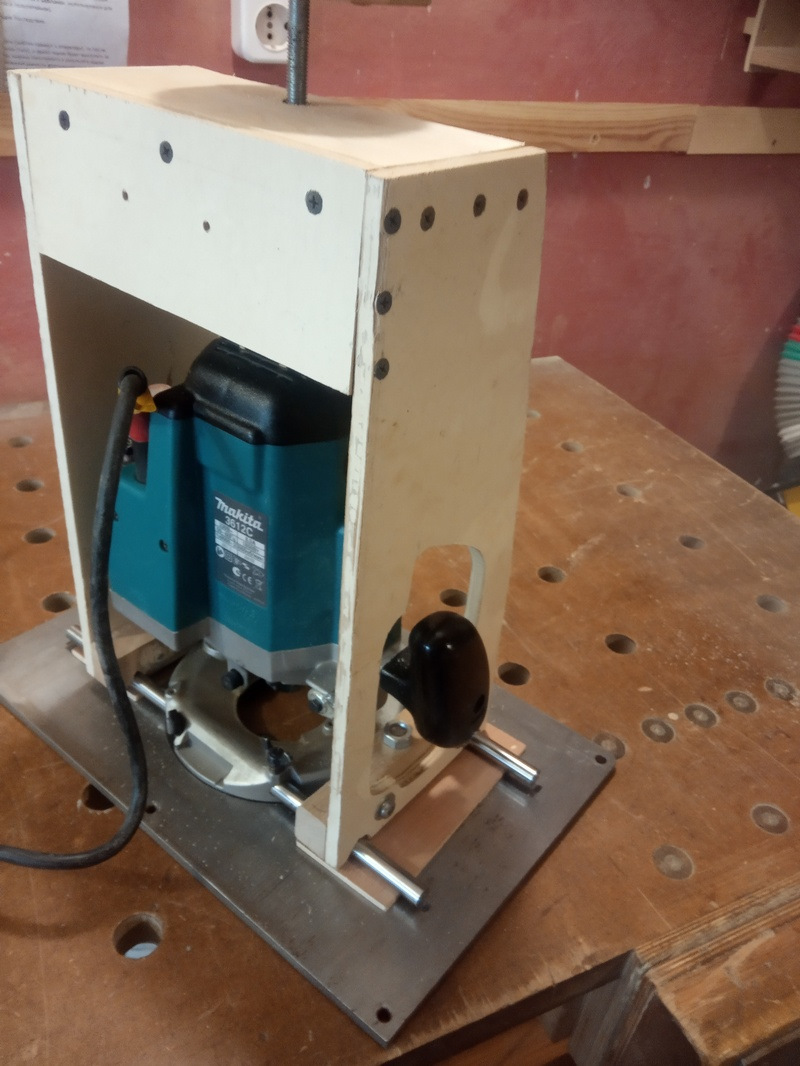

С появлением в моем инструментальном парке фрезера и, в последующем, фрезерного стола, я начал задумываться о необходимости его оснащения лифтом для фрезера и не просто лифта, а лифта с электроприводом что и было реализовано. Вот так выглядит законченный результат моего «творчества»…

Перед началом работ, чтобы не изобретать велосипед, решил посмотреть, что уже «изобретено» до меня. На просторах интернета есть очень много публикаций о различных лифтах для фрезерного стола. На YouTube на страничке у Максима Козлова (если память мне не изменяет, многие его знают под ником «Папа Карло»), встретилось описание изготовления «Лифта для фрезера», который меня сразу привлек тем, что конструкция, предложенная Максимом, легко позволяет сделать электрический привод и поэтому его идею (применительно к механизму самого лифта) я решил повторить… Процесс изготовления лифта очень подробно описан в роликах у Максима (смотри

).

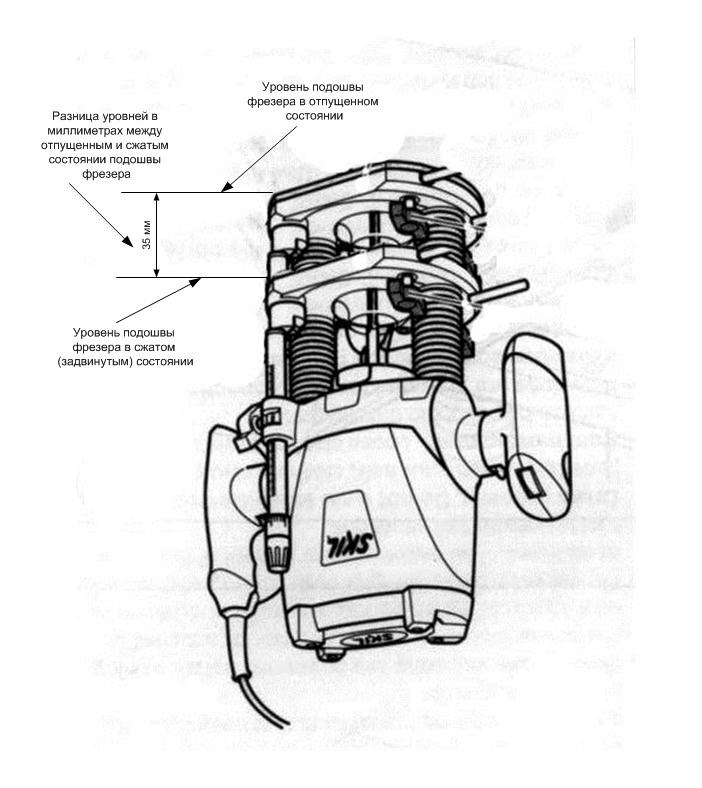

Поэтому повторяться не буду… Остановлюсь лишь на некоторых особенностях моей конструкции… Определение размеров будущего лифта начал с измерения величины выхода фрезы (расстояние между верхним и нижним положением подошвы) определяемых конструкцией механизма ручного фрезера (смотри рисунок).

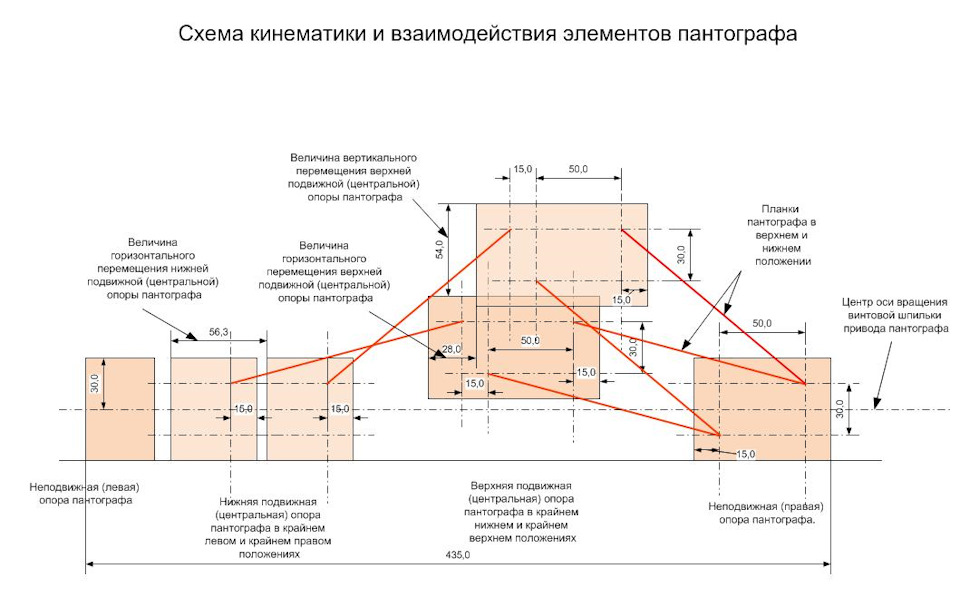

Взяв за основу известные размеры самого стола и требуемую максимальную величину выхода фрезы (в моем случае 35 мм), на компьютере (в графическом редакторе) смоделировал схему кинематики и движения и взаимодействия элементов пантографа лифта. В результате моделирования получил расчетную величину вертикального перемещения лифта 54 мм, при горизонтальном перемещении подвижной части 56,4 мм. Такие расчетные данные обеспечивали запас по высоте подъема 20 мм, при горизонтальном перемещении подвижных частей, не выходящие за габариты фрезерного стола. При моделировании рассчитал расстояния меду отверстиями (элементами пантографа) и основные размеры его элементов.

Опираясь на расчетные размеры, в соответствии со схемой кинематики и взаимодействия элементов пантографа разработал чертежи.

Уже много лет я стараюсь перед изготовлением изделия (поделки) предварительно разработать чертеж, пусть не очень качественный в графическом исполнении, но с конкретными реальными размерами. Такой подход позволяет избавиться от нерационального расхода материала и уже на этапе чертежа продумать многие нюансы конструкции изделия. Конечно, я не отрицаю того, что многое не учтешь и приходится делать по месту, но, как правило, это уже по мелочам.

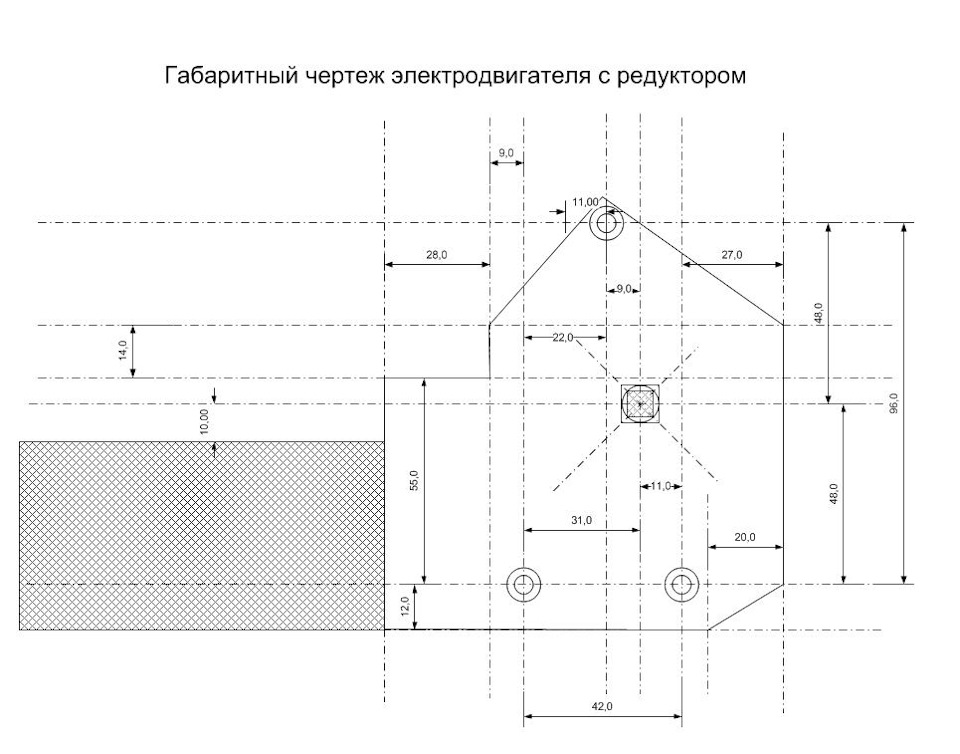

В качестве электрического привода применил б/у стеклоподъемник от автомобиля, который представляет собой электродвигатель (на напряжение 12 вольт) с редуктором червячного типа. Тщательно вымерил габаритные и крепежные размеры, которые также оформил в виде чертежа.

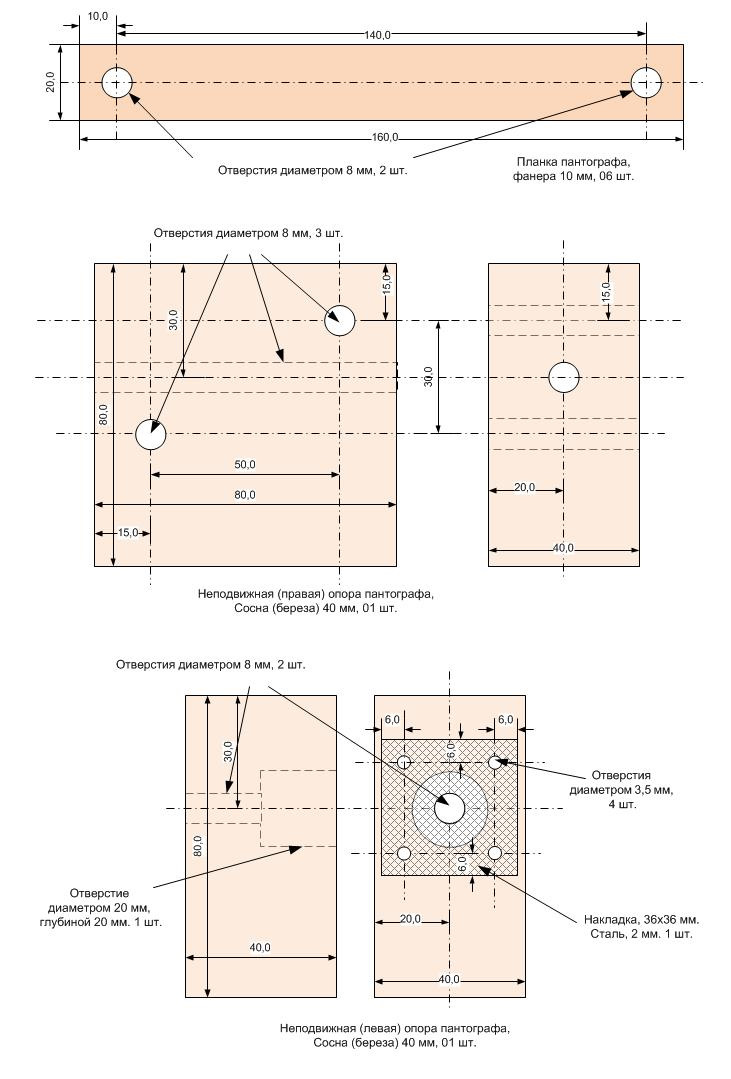

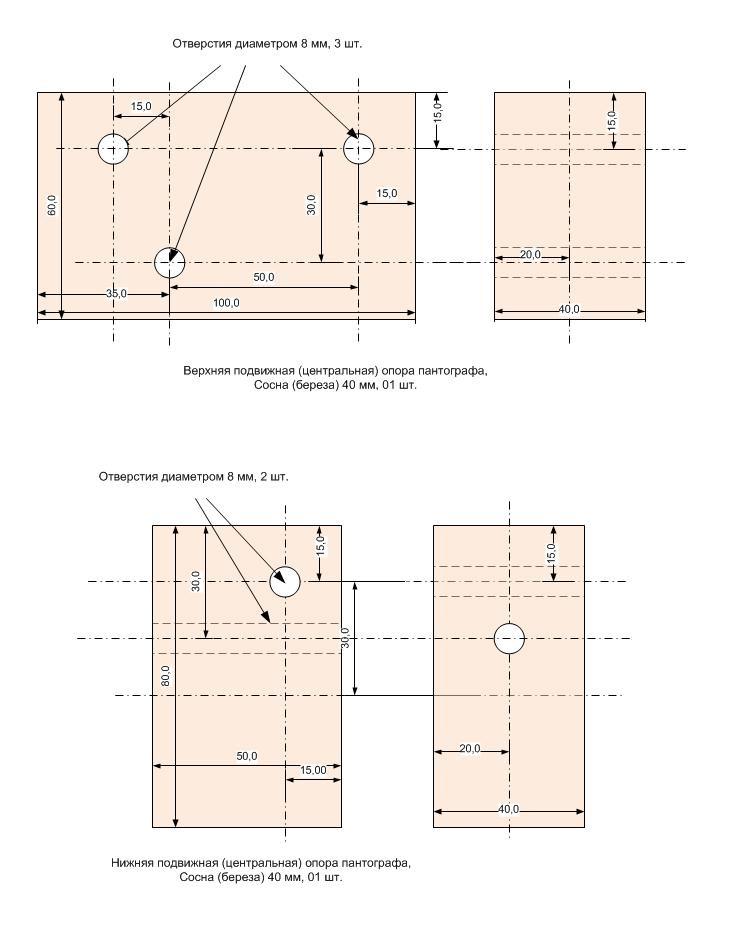

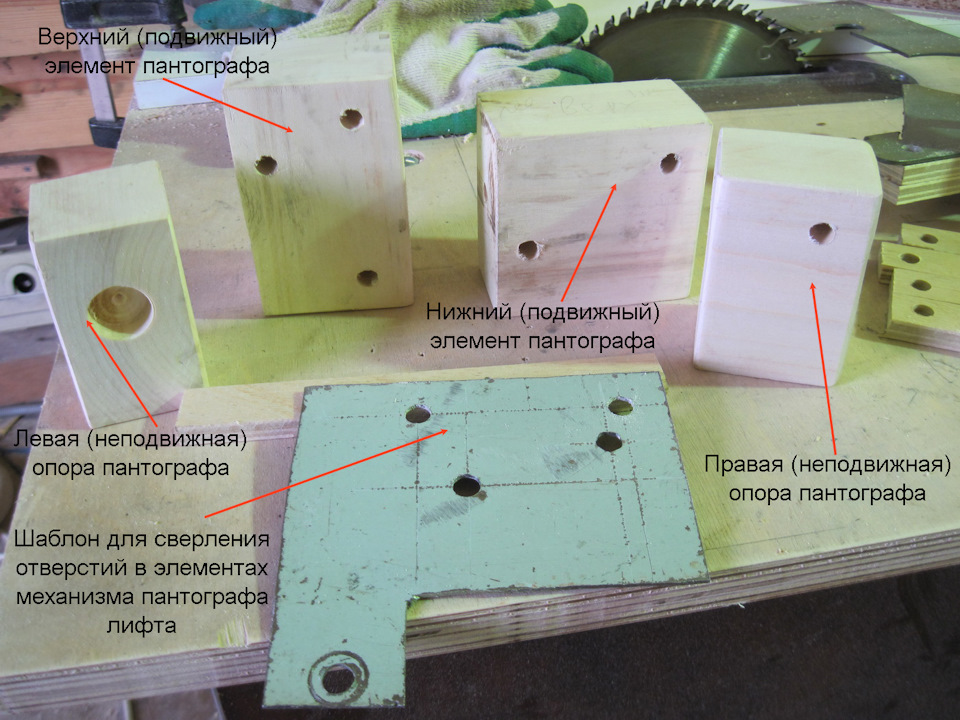

Из березового бруска толщиной 40 мм изготовил, в соответствии с чертежами, элементы пантографа, а именно левую и правую неподвижные опоры, подвижную нижнюю и подвижную верхнюю опоры (элементы). Пользуясь шаблоном из листового металла, просверлил отверстия диаметром 8 мм под ось вращения планок пантографа. Кроме этого в нижней подвижной и правой неподвижной опорах просверлил отверстие диаметром 8 мм под резьбовую шпильку, которая будет выполнять роль стягивающего или раздвигающего винта. В левой неподвижной опоре сверлом Форстера просверлил на глубину 20 мм отверстие диаметром 20 мм, под гайки фиксации оси от горизонтального перемещения.

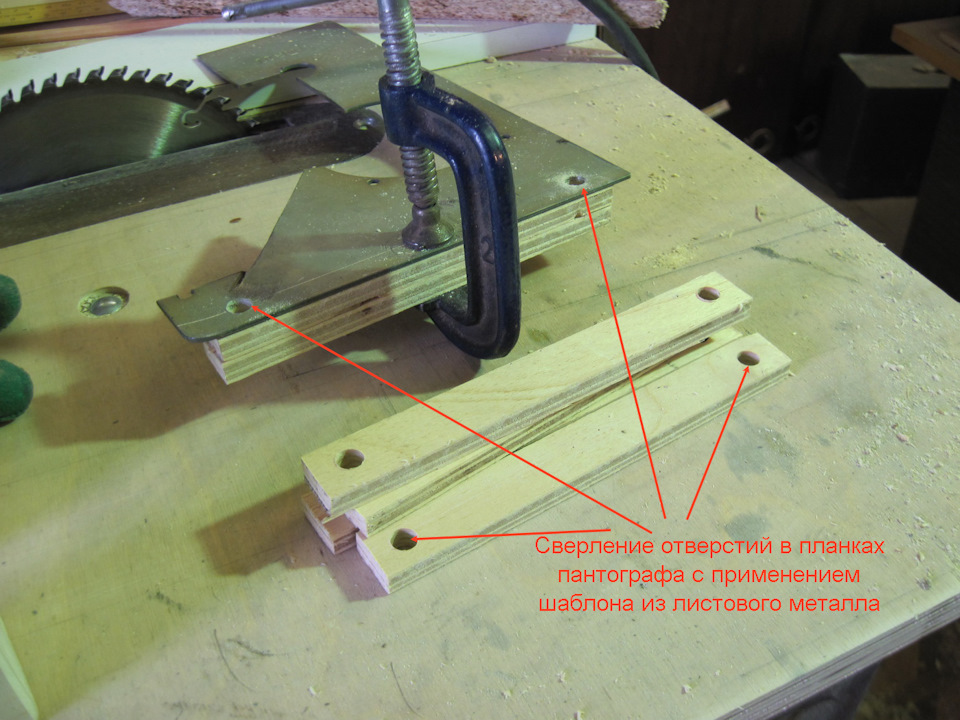

Из фанеры толщиной 8 мм изготовил планки пантографа. Сверление отверстий выполнил с применением шаблона. Применение шаблона кроме обеспечения точности и одинаковости расстояния между отверстиями, позволяет значительно ускорить процесс изготовления (отпадает необходимость разметки каждой планки). Затем временно скрепив между собой все планки обработал их на дисковом шлифовальном станке. Так как для работ применил б/у фанеру от ящиков с оборудованием, видны частичные расслоения и сколы, что не повлияло на функционирование лифта.

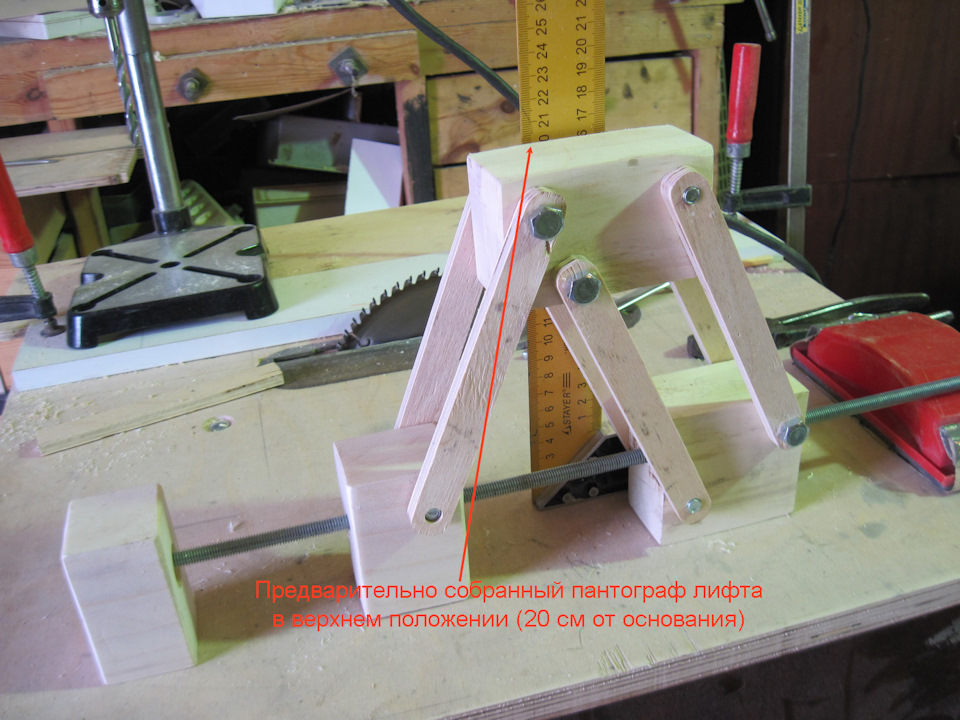

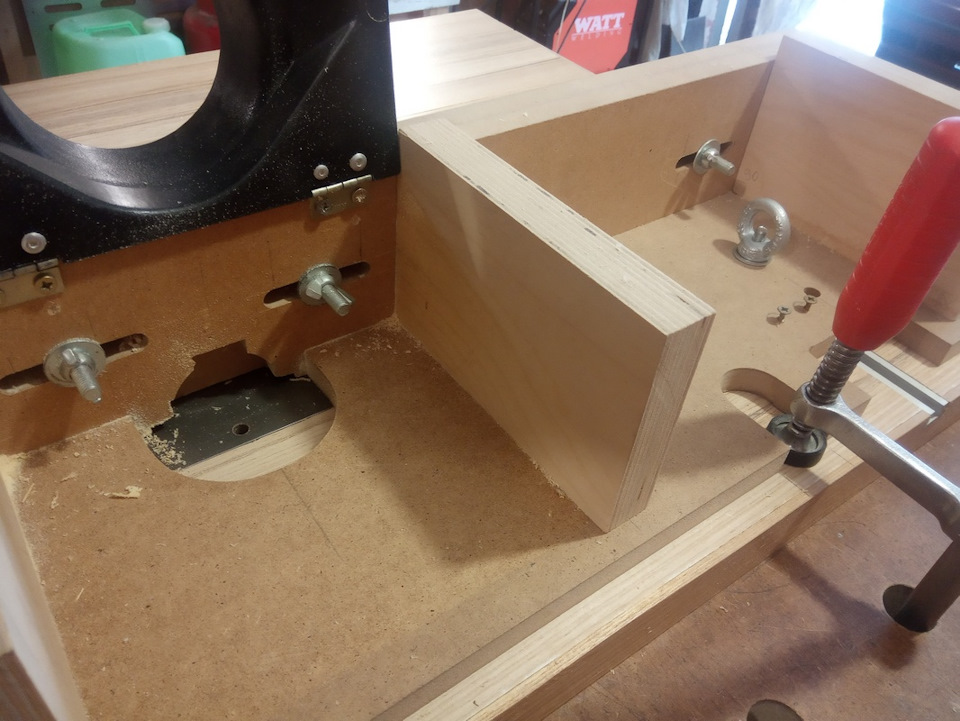

Предварительно скрепил элементы пантографа и смоделировал работу лифта (пока в ручном режиме). Моделирование показала, что ожидаемые минимальные и максимальные высоты подъема легко (даже с запасом по почти 1 см в каждую сторону) конструкция обеспечивает. Кроме этого с помощью предварительной сборки определил реальные габаритные размеры механизма лифта, как по вертикали, так и по горизонтали (в максимально поднятом положении и в положении минимальной высоты).

Из фанеры 8 мм изготовил основание механизма лифта, для обеспечения движения нижней подвижной опоры также из полосок фанеры толщиной 8 мм сделал ложе («колею»), по которому будет перемещаться нижняя подвижная опора.

Приступил к сборке пантографа. В качестве осей применил алюминиевую трубку диаметром 8 мм, закрепив их в планках по методике, изложенной у Максима Козлова. В нижнюю подвижную опору вклеил врезную гайку М8, дополнительно зафиксировав ее саморезами.

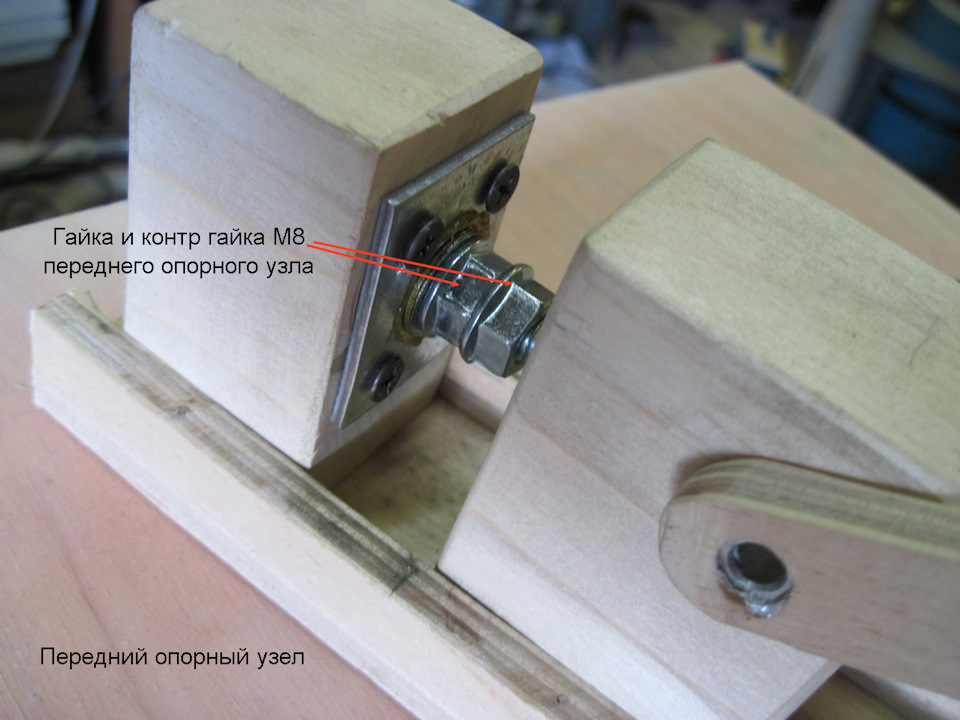

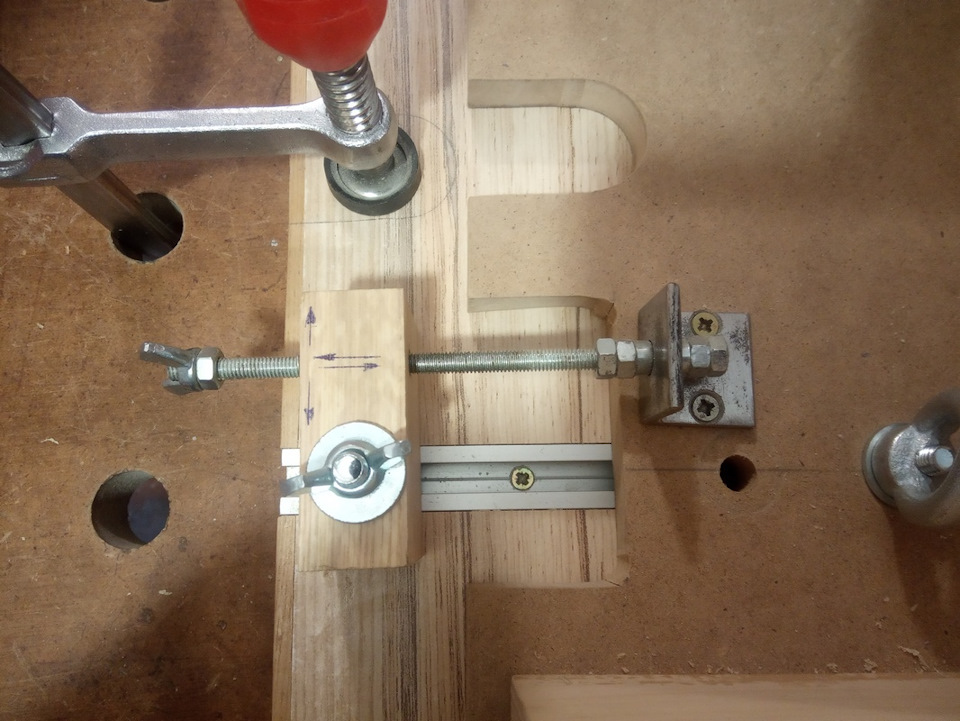

На левом конце резьбовой шпильки сделал опорный узел, представляющий из себя металлическую пластину, толщиной 2 мм, с отверстием 8 мм, через которое проходит шпилька. От горизонтального перемещения шпилька зафиксирована с каждой стороны через металлическую шайбу (с добавлением смазки «литол») законтренной гайкой. Сознательно ушел от применения подшипников, полагая что исходя из планируемых темпов использования фрезерного стола опорный узел не выйдет из строя. Пластину опорного узла зафиксировал саморезами на левой неподвижной опоре.

Установив основание механизма лифта на горизонтальные опоры на фрезерном столе определил место крепления основания лифта для совпадения центральной продольной оси лифта с вертикальной осью фрезера. После этого разметил и просверлил отверстие в боковой стенке стола под винтовую шпильку. С противоположной стороны боковой стенки стола будет установлен приводной электродвигатель с редуктором

Самодельный фрезерный стол

Пост для любителей столярки. У каждого столяра теперь есть такой элетроинструмент как ручной фрезер, сделать им можно если не всё, то очень многое. При этом, одной из возможностей увеличить функионал этого инструмента, является — установка в стол. Но не простой, а специательный — фрезерный. О нём и расскажу.

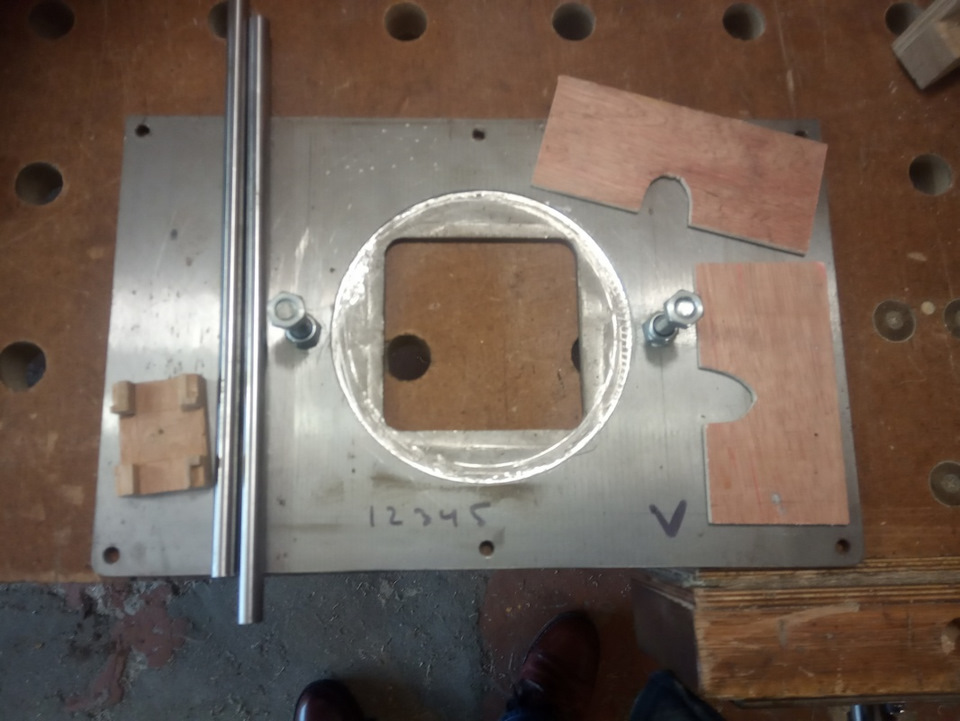

Этот стол у меня уже третий, предыдущий два варианта не устроили. Из покупного здесь направляющие алюминиевые профили, транспортир с ползуном и пластиковый фланец для шланга стружкососа. Станочная обработка — пластина(фрезеровка, шлифовка), и два металлических прутка(токарка). Остальное — самодельное. Столик — мобильный, устанавливается на время работы на верстак.

Столешница сделана из двух кусков ДСП, остались от изготовления кухни, скрепил между собой на саморезы, торцы оклеил рейкой из ясеня.

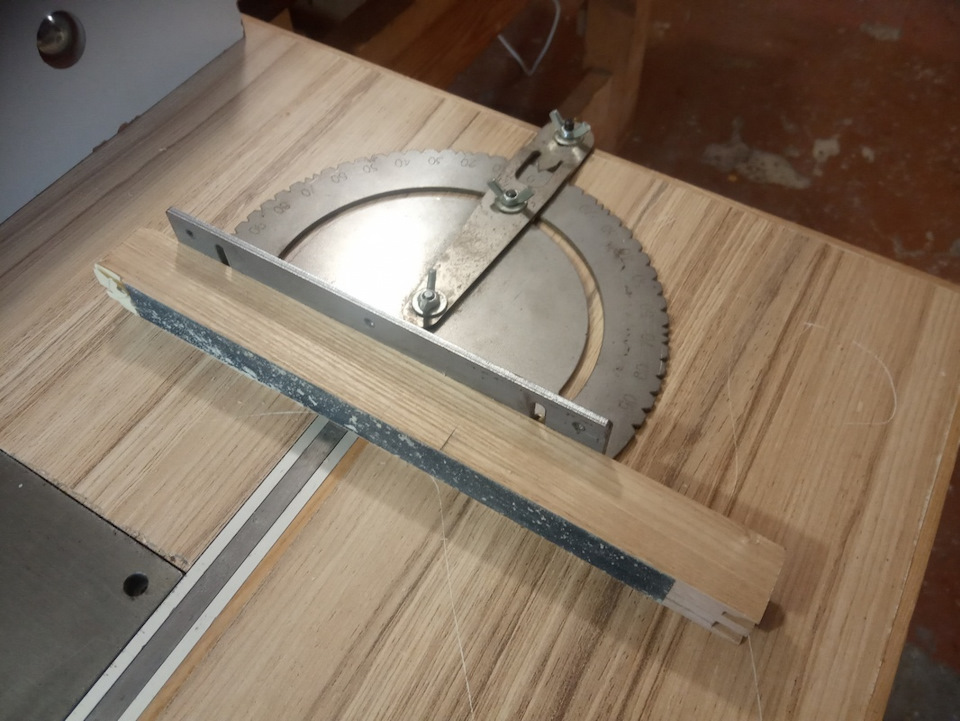

Далее выпилил окно для фрезера, профрезеровал для пластины четверть, и пазы для направляющих профилей(один длинный для перпендикулярного пора, и два коротких для параллельного).

Далее забил зыбивные гайки, в них вкручиваются винты с плоскими шляпками под шестигранник, для регулировки пластины относительно столешницы.

Все открытые поверхности ДСП после пиления и фрезеровки пропитал несколько раз лаком НЦ, чтобы не разбухала.

Далее на фото мой фрезерный скарб, справа — лифт для подъёма фрезы, когда фрезер вверх тормашками. Делал ещё для первого столика, временный вариант, да так и живет, и кочует от столика к столику. Устривает, менять не хочется.

В чумадане — фрезы. В основном "энкор корвет", зело рекомендую.

Идем далее. Про крепление фрезера в столе. Многие крепят фрезер винтами в отверстия для крепления пластиковой накладки на подошву. Я считаю что так нельзя, слишком велики могут быть усилия при фрезеровке, а винтики там всего 4 шт по М5 — мало. Я прижимаю фрезер к пластине через два прутка, которые вставляю в отверстия для параллельного упора в подошве, их прижимаю двумя брусками из ясеня на гайки М10. Шпильки для гаек вкручены в пластину и законтрены гайками, плюс эти места закрепил фиксатором резьбы.

Вот эти причиндалы нужны для перевода фрезера из "походного" положения в "боевое".

Без двух фанерных проставок(на пластине лежат справа) усилие прижима такое, что пластину(сталь 8 мм) изгибает дугой. Время перевода "в стол" около 5 минут.

Для уменьшения зазора между рабочей поверхностью и фрезой выпилил из оргстекла(толщина 6 мм) вставок, и просверлил в них отверстия разного диаметра под размеры имеющихся фрез.

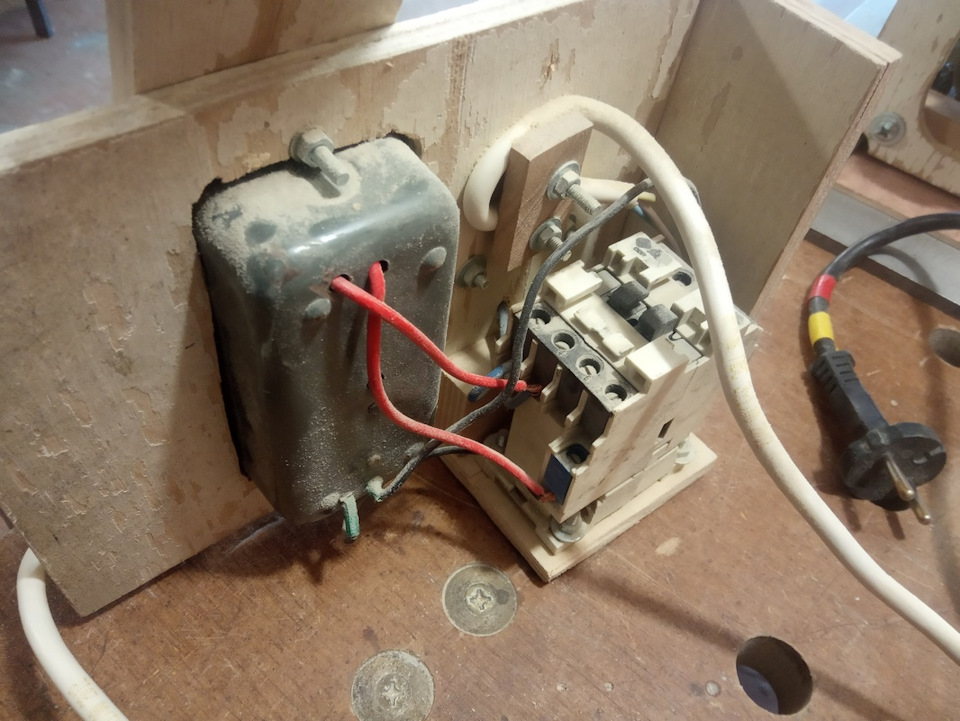

Когда фрезер ставится в стол то приходится фиксировать на моем фрезере(Makita 3612C) кнопку. Фиксирую обычно малярным скотчем. Чтобы было удобно включать-выключать сделал(не доделал до товарного вида) выносной пульт включения фрезера, на основе кнопочного пульта и пускателя на 220-вольтовой катушке.

Можно закрепить в любом месте. Но честно говоря как-то работать с ним не очень комфортно, поэтому вот уже второй год включаю фрезер вилкой в розетку.

После смастерил параллельный упор, без него стол не функционален.

Меняются по мере износа, нужны для уменьшения зазора между упором и ножами фрезы. Помогает от сколов.

Так же сделал микрорегулировку упора.

Еще сделал несколько гребёнчатых прижимов из ясеневой доски. С пазами и без.

Вот такой купленный перпендикулярный упор.

Ну вот и весь рассказ. Столик очень выручает, есть ещё несколько нюансов, которые "вылезли" в процессе эксплуатации:

— удалять стружку и пыль стружкососом не совсем правильно, но фланца для пылесоса у меня нет. Для корректной работы стружкососа надо много воздуха, иначе он не работает, приходится приподнимать фланец для образования щели для подсоса дополнительного воздуха.

— надо придумать защиту для фрез чтобы при случайности какой-либо рука не попала под раздачу, до сих пор работаю без защиты, иногда очень сцыкотно.

— надо сделать вкручиваемый стержень-опору. Нужен для медленной подводки детали с закрепленным шаблоном при фигурном фрезеровании, помогает удержать деталь от рывка фрезой в момент касания. Тоже ТБ.

Из минусов, что не устравает — когда фрезер в столе то не видно установленных оборотов, но это не критично, так как в основном все работы выполняются на максимальных оборотах.

Все, что нужно знать о фрезерах для установки в стол

В этой статье написано все, что нужно знать о фрезерах для установки в стол и о выборе лучшего для конкретного случая. Необходимо разбираться, как врезать фрезерную пластину для вставки ручного фрезера в стол. Также стоит выяснить, как установить фрезер правильно.

Особенности

Сразу стоит отметить, что фрезер в стол существенно отличается от крупных станков стационарного типа. Подобные модели востребованы в бытовых мастерских, где с их помощью обрабатывают древесину. Фрезерные системы для вставки в стол позволяют:

- прорабатывать межкомнатные конструкции и элементы;

- протачивать доски;

- обтачивать мелкие детали;

- обрезать избыток дерева на заготовках;

- подготавливать замки и пазы.

Такое оборудование может быть правильно выбрано только при знакомстве с полным набором функций. Существует множество практических опций, которые и определяют пригодность для тех или иных работ. Необходимо понимать, что монтируемые в стол фрезеры имеют довольно серьезные ограничения. Так, некоторые модели могут применяться строго точечно.

Но даже более совершенные устройства иногда плохо справляются с массивными заготовками.

Не стоит считать, что это серьезный недостаток. Все равно подобные модели могут использоваться для работы с:

- досками;

- планками;

- фанерой;

- ДВП и ДСП.

Стоит также отметить, что некоторые внутристольные станки достаточно мощны, чтобы справляться даже с очень сложными бытовыми задачами. Правда, поместить мощный привод в компактный корпус — не самая тривиальная задача. В большинстве случаев инженеры решают ее, делая что-то наподобие «крупной дрели», оснащенной вспомогательными насадками и стабилизационной планкой. Мотор скрывается за кожухом из металла либо пластмассы. Причем пластики производители применяют даже чаще, потому что это сокращает себестоимость модели без особых потерь.

К двигателю присоединяют шпиндель либо мелкий патрон. На эти части уже и надевают фрезу. Множество вариантов фрез применяют по той причине, что каждая из них оптимизирована для строго конкретных работ. Неопытным мастерам во избежание путаницы стоит обращаться почаще к специализированным справочникам и другой профессиональной литературе. Движение основной насадки обеспечивает, конечно, электромотор.

Тип и строение этого мотора в основном те же, что у другого ручного инструмента для обработки дерева или металла. Сам фрезер будет держаться на закрепляемой снизу пластине. Также у него предусматриваются комфортные рукояти. Благодаря нижней пластине операторы надежно прикрыты от попадания стружки.

Но ее роль на том не заканчивается — это приспособление дает возможность отрегулировать глубину среза и сделать работу стабильнее.

Читайте также: