Pid стола 3д принтера

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Доброго времени суток, обитатели и гости сего портала. Опять я к вам со своими экспериментами. На этот раз я предлагаю к рассмотрению небольшой опять долгий и нудный фотоотчёт по сборке своего внешнего мосфетного модуля для нагревательного стола 3D-принтера. Аж с двумя транзисторами, оптической развязкой, красиво мигающим светодиодом активности и несколькими местами для подключения нагрузки.

В общем, для начала небольшой экскурс в ситуацию, для которой всё это я затеял. Есть у меня ¾ от 3D-принтера. Я его делаю уже очень давно, но неторопливо и старательно. Столь же старательно я пытаюсь наступить на все возможные и невозможные грабли принтеростроения, так как больше меня в жизни уже ничего не радует, да и только так можно чему-то научиться. У этого принтера с недавних пор есть нагревательный стол. Он самодельный, и об этом я даже писал отдельную статейку, срач в которой в течение 4 дней загаживал мне почтовый ящик уведомлениями о комментариях и заставлял меня нервно хихикать. Данный стол после написания статьи довольно благополучно был имплантирован в принтер в том же виде, в котором и был описан в статье, включая то же самое реле от Тойоты. Я даже смоделировал и распечатал просто прекрасное крепление-защёлку для этого реле и был готов мочиться кипятком от счастья, когда это всё завелось.

Распечатанное крепление реле я не сфотографировал, оно провисело на раме два дня, и вместе с самими реле было удалено.

Когда я запустил первую печать на принтере, вылез целый скоп проблем:

Первая с нынешней статьёй не связана напрямую, но имеет большое влияние. Вентилятор блока питания снизу дует прямо на стол, и последний от этого с большим удивлением едва держит градусов 90, да и то под настроение уходя в «температуру убегания». Сверху на стол дует постоянный обдув хотэнда (в целях экономии места у меня один вентилятор и на обдув радиатора и на обдув модели — как результат постоянный поток холодного воздуха вниз). С этой проблемой я ещё разберусь, хотя что делать с переохлаждением печатаемой модели, это вопрос открытый.

Вторая же проблема — как раз более по теме. Это скачки температуры. Причём, благодаря сильному обдуву модели, она очень быстро остывает, когда выключается стол, и как результат — по Z идут явные волны и модель трескается (блин, я раньше об этом только читал в ФАКах по решению проблем печати, а тут 1-3 трещины на распечатку).

Третья проблема — не такая уж и страшная проблема, конечно, но реле, зараза, грелось. Нет, конечно, не обжигающе, а так — просто тёпленькое на ощупь, да и оно исправно щёлкало и прекрасно работало, но мне всё равно было его жалко.

Всё это вместе даёт ужасную вертикальную волну по всем стенкам, что для меня вообще неприемлемо. Так как Z-вобблинг конструктивно исключён (ну, ладно, это на 100% невозможно, но принтер маленький, а Z-консоль большая и жёсткость выходит такая, что он максимум мог бы быть едва заметен, а не бросаться в глаза), остаётся только нагрев стола. Об этом я тоже читал на 3D today пару раз, хотя сам и не сталкивался ни разу до сего момента. Для проверки я в середине печати просто выключил нагрев и чудо таки случилось — стенки стали ровнее, только всё загнулось по углам. Значит, будем из «банг-банг» делать «пид»!

Итак, учитывая, что почта России уже месяца 2 или 3 не может мне доставить заказы с Али, то заказывать там твердотельное реле или модуль мосфета я точно не решусь. В магазинах (да ещё и в воскресенье) я ничего не нашёл через интернет, а уж вылезать из дома на рынок за такой, казалось бы, элементарной вещью, я тоже счёл нецелесообразным сжиганием бензина и своего драгоценнейшего времени.

Поискав немного информацию во Всемирной Паутине, нашёл схему выносного мосфета, которую я после примерно 2 или 4 секунд раздумий счёл простой к повторению и уже начал нервно ходить по кухне, проклиная себя, что выкинул нужную плату от старого блока питания от японского факса (я не помню, зачем я это сделал, но сам факт отлично помню), и размышлял, откуда же мне теперь выдёргивать транзисторы.

В итоге разобрал на запчасти старый бесперебойник (всё равно надо аккумулятор от него в переработку сдавать), откуда выпаял себе несколько оптронов и полевых транзисторов вместе с радиаторами и парой других деталек на другие цели.

Любой более-мене мощный источник питания — хороший источник мосфетов и оптронов.

Уже прикидывая, подойдёт мне мой улов на реализацию задумки или нет, я обратил внимание на многообещающий комментарий автора о том, что эту схему лучше не собирать, так как он её не тестировал, да и вообще всё это проделки шпионов. Однако, в комментариях ниже была приведена другая схема, которую я уже счёл адекватной, перерисовал на листочек как курица лапой и начал сопоставлять то, что есть у меня и то, что нужно иметь по-хорошему. Схему я решил взять в неизменном виде, несмотря на то, что можно было бы прекрасно обойтись без интегрального стабилизатора (заменив, например, гасящим резистором, да и вообще я не до конца понимаю его цель здесь) и даже без оптической развязки (у меня всё равно один блок питания, и нет смысла его развязывать от него же самого). Тем не менее, мне было интересно спаять что-нибудь посложнее, чем 4 провода, которые подключали реле к столу, да и магию оптической развязки надо было ощутить самому. По сути, отличий между схемами-то и не оказалось, но я всё равно взялся за вторую.

В таком виде схема была представлена в комментарии. В принципе, её можно сразу собирать и всё работает.

В использованной мной плате было три хороших транзистора IRF2807 с просто прекрасными радиаторами (сдвоенными и строенными с винтовым креплением на плату), а также россыпь оптронов Cosmo 1010 (817). Транзисторы N-канальные, вполне подходящие по току даже по штуке, но на всякий случай я взял два разом впараллель (а чего на радиаторе место терять), хотя боялся, будут ли они нормально в паре работать (например, стабилизаторы это дело не любят и один перетягивает одеяло на себя), но вроде всё ок, да и в бесперебойнике они параллельны были. В остальных характеристиках я не разбираюсь (ну, не понимаю я электронику), но всё похоже на те, что должны быть в схеме. А вот оптопары по характеристикам практически идентичны желанным. С той же платы я взял один обычный выпрямительный диод (ума не хватает понять, зачем он, но пусть будет) и «торчащие» вверх клеммы, выудил из запасов три резистора по 1 кОм, светодиод, стабилизатор 7805 и пару клеммников.

Нарезка крепления вывода на стол.

Сборку я производил на обычной китайской макетке, просверлив два отверстия под крепление радиатора. В самом радиаторе я просверлил отверстие 3,8 мм (это было ближайшее к резьбовому сверло) и нарезал резьбу М4. Затем расставил клеммники, клеммы и начал «от балды» по-старинке собирать без какой-то разводки, доверяясь своей (сомнительной) интуиции. Силовые линии проводились куском какой-то медной проволоки, скрученной с ферритового трансформатора и ободранной от лака. Собственно, фото сборки делать смысла никакого я не увидел, так что таймлапса, как деталька за деталькой появляются на плате, не будет, увы.

После быстрой проверки, что диод смотрит в нужную сторону, и отмывания от канифоли, плата готова к первой проверке. «Презерватив» на стабилизаторе для защиты от кривых рук — ибо, если его случайно загнуть и прислонить к радиатору, то может случиться что-то нехорошее. А может, и не случиться, но лучше перестраховаться. Чёрные следы - размазанный от спирта маркер, где я помечал себе минус.

Я, хоть и делал плату под конкретную задачу, и немного не разбираясь в ней, но всё же в неё была заложена пара интересных вещей. Про оптическую развязку я уже писал — этот модуль можно будет потом использовать для коммутации не только 12 вольт, но и, к примеру, 24 (управляющее напряжение должно быть 12, но это решаемо довольно быстро). А вот про то, что у меня предусмотрено три варианта подключения нагрузки, я напишу. Если точнее, то слабую нагрузку можно вешать на клеммник справа (у светодиода), умеренную нагрузку можно вешать на правые две торчащие из платы клеммы — туда уже подведена толстая проволока, и ток выдержит в разы больший. А для совсем хороших токов предусмотрено крепление выходного провода (минус) напрямую на радиатор (а плюс — уже логично кидать на блок питания), так как у используемых транзисторов корпус соединён с истоком. Думаю, не стоит и говорить, что я для себя использовал именно последний вариант, хотя и проверил остальные на всякий случай.

Проверял я вначале работу на малой нагрузке от слабого блока питания. От греха подальше.

Первый запуск начался с фальстарта. Я забыл к маломощному клеммнику припаять проводник, и ничего не работало. Я даже успел загрустить, пока не увидел свою ошибку, и оживившись припаял кусочек проволоки, и повторил запуск.

Запуск версии 1.1 был абсолютно успешен — подача 12 вольт на вход заставляла загораться светодиод индикации и успешно включать нагрузку в виде половины бобины светодиодной ленты.

После я хирургически извлёк реле из принтера, на весу подключил свою новую самоделку и с дрожащими руками нажал в Repetier’е кнопку включения нагрева стола. На удивление ничего не щёлкнуло, не хрустнуло, не задымилось, только сильнее завыл блок питания от возросшей нагрузки, а стол пошёл бодро (но всё ещё борясь с обдувом) набирать температуру. Это был успех, да. Через пару минут тестов я потрогал радиатор — тёплый, но не более. Когда стол догрелся до заданной температуры, он включался и выключался (видно по светодиоду) в режиме bang-bang как обычно, только без щелчков реле.

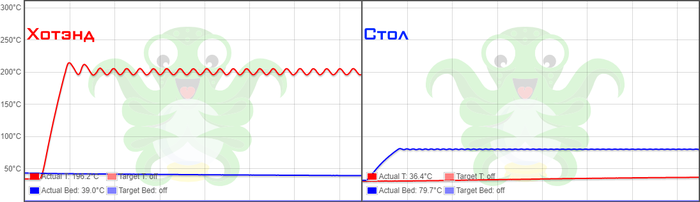

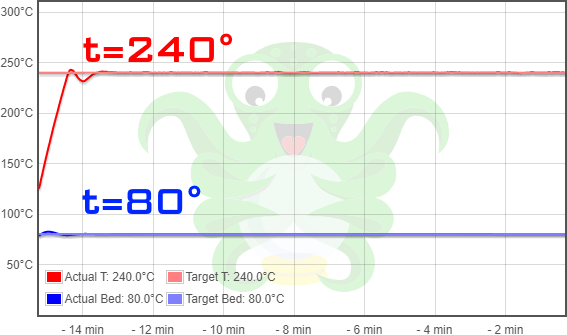

Такие значения мне выдал принтер через минут 8 самонастройки

Сразу после я включил нагрев для проверки — температура стоит ровно.

Стабильность.

Собственно, сразу же отправился в печать тестовый кубик. После печати (минут 15) радиатор тёплый, но руку держать очень даже комфортно. На ощупь температура такая же, как и при холостом прогреве в первый раз.

Всю дорогу, пока печатался кубик, всё окей. Стабильность, да! Стол держится даже стабильнее экструдера, судя по графику.

Ну, собственно, температура держится как вкопанная, колеблясь там себе на какие-то доли градуса. Моя цель главная цель достигнута!

Разница в печати кубика очень заметна. Слева До, справа После (настройки одинаковые).

Куда же без демонстрации? Да, кубик «после» тоже неидеален (но принтер-то ещё не закончен), но он уже лишён напрочь этой дурацкой равномерной полосатости, которая подобно годовым кольцам деревьев, отражала в себе все переключения реле питания стола.

Если я правильно вставил изображение, оно должно мигать PID-ом.

И чего я достиг? Ну, собственно, затратив абсолютно ноль рублей (ну, затраты на питание паяльника, расход припоя и прочее я бы приравнял к стоимости бензина на поездку в магазин или к тратам времени на поход на почту за заказами с Китая, так что это неизбежные сопутствующие траты), я получил универсальный мощный мосфетный модуль для стола, да ещё и немного экспы в категории «электроника». Не знаю, конечно, сколько моя поделка проживёт в режиме суровой повседневной эксплуатации и полностью ли открываются транзисторы, но пока я доволен аки слон. К сожалению (или надо говорить «к счастью»?) ничего не задымилось и не взорвалось, как у меня обычно случается. Это всё-таки добавляет ложку дёгтя к моей радости — у меня уже много лет ничего сложнее пайки двух проводов не работало с первого раза, порой дымясь, сгорая или даже взрываясь.

Не очень красиво, но работает пока нормально.

Пока стол не грелся ещё на полную катушку (только до 90-95°), но у меня нет оснований полагать, что 110-120° вызовут какие-то проблемы, но время покажет.

А вот чего мне ещё только предстоит сделать, так это корпус для этого безобразия, ибо торчащий наружу мощный минус на радиаторе и питания на клеммах есть опасно. Чем реле было хорошо, так это изоляцией всего и вся, — сделал «клипсу», привинтил на профиль и забыл. С сегодняшней игрушкой нужно делать полноценный корпус из двух частей, крепежом, вентиляционными отверстиями и местами для ввода и вывода проводки. Думаю, что-нибудь да придумаю. Утеплю стол и буду дальше тестить.

Ну, на этом (к счастью читателя) наконец-то всё. Время откланяться и пойти обратно к себе в нору – экспериментировать. До новых встреч в записках сумасшедшего и всего хорошего всем осилившим!

P.S.: Я не знаю, понравится ли кому мои труды по нажиманию букв на клавиатуре и то, насколько завален горизонт на фотографиях, или же это вызовет внутреннее негодование у профессионалов, я всё же попрошу не обсуждать то, насколько я прав или не прав. Мне полторы сотни уведомлений о непонятных комментариях с темы про самодельный стол ещё долго в кошмарах сниться будут. Достаточно проговорить всё мысленно про себя и, если будет желание, нажать палец, смотрящий вверх или вниз.

Подпишитесь на автора

Калибровка стола 3D принтера

Прикупил себе недавно 3D принтер anet A6. Искаропки печатает тут вопросов никаких, но печатает он на малярном скотче отчего качество нижней поверхности оставляет желать лучшего.

Попытался прикрутить к столу стекло с помощью прищепок, но что-то пошло не так. при попытке выставить уровень - два угловых винта по диагонали закручиваются до упора, а два других откручиваются, а стол всё равно остаётся неоткалиброванным. Без стекла все винты на одном уровне.

Измерения кривизны показали следующее:

1) Стекло ровное.

2) Стол немного кривой примерно на пару микрон с выпиранием в центре, но без стекла это не влияет на качество печати.

Скорее всего при выставлении уровня стол выпрямляется и изгибает раму.

Подклеивал по углам стекла снизу каптоновый скотч, чтобы скомпенсировать кривизну. Не помогло.

Прикручивал раму к поверхности, но при попытке откалибровать со стеклом весь остальной принтер так перекосило, что я начал переживать за его здоровье.

P.S. Стекло оконное 6мм. В местном 3D магазине есть более тонкие зеркала под размер стола, но если проблема не уйдет, то это 500р в помойку,а мы гусские деньгами не гасскидываемся почем згя.

P.P.S. Проблема как я понимаю проявляется у 1-5% пользователей дешёвых 3D принтеров.

Проблема моя, тэг моя.

1.3K постов 8.6K подписчиков

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд

Ты пережимаешь пружины, а надо просто добавить толщину стекла к концевику оси Z (передвинуть его, распечатать настраиваемый, просто приклеить кусочки пластика на каретку, в которую упирается концевик), чтобы натяжение пружин было такое же как без стекла.

Не стал читать все комментарии, так и не понял нашли ли вы ответ. Скажу так.

1. Если кладете стекло 6мм - значит концевик по оси z надо чтоб срабатывал тоже раньше на 6 мм, перенесите его на это расстояние вверх или распечатайте регулировщик концевика.

2. После установки стекла и переноса концевика - должно все выглядеть так же, если бы этого не было т.е. у вас винты на столе должны быть закручены не до упора, а примерно наполовину - чтоб у вас оставался свободный регулировочный ход (стол калибровать надо время от времени)

3. Проверяйте калибровку стола, ТОЛЬКО после его нагрева. Вот вы решили напечатать деталь на температуре стола 75 градусов, вы просто нагрейте сначала стол без печати до 75, откалибруйте его и потом только печать запускайте т.к. калиброванный стол при нагреве может играть в ту или иную сторону.

4. Проверяйте калибровку каждый раз перед началом печати - у меня она сбивается редко, но все равно проверяю - экономит время, нервы и пластик.

5. Лучше конечно заказать хорошее стекло на заказ с ровными краями - оконные стекла херня, надо из нормального делать, хотя кому как.

Принтер у меня такой же как у вас, удачи в начинаниях).

p.s.Ктати чтоб не отлетала деталь, мажу обычным клеем-карандашом, держит мертво - клей прозрачный. Есть еще синий у них, он похуже и просто белый - но тоже держит.

У вас как-бы 2 варианта: 1) кривое стекло - это сплошь и рядом, у нас 3-4 стекла на принтер, периодически вертим их. 2) платформа стола искривилась - у нас на тронкси (прюша на профиле), передние 2 винта закручены на половину, задний левый на треть, правый на 2 оборота по стеклу на 105, на 60 ещё хуже. Платформа на которой стол стоит из акрила, и её постепенно ведёт, особенно если пружины сильно сжаты. Банально замер те линейные размеры от точек крепления стола до платформы, в холодном и нагретом состоянии, и наверное станет все понятно

У меня 4 мм оконное стекло.

Еще вопрос, винты законтрены гайками у самого стола?

Ох уж эти китайские Анет щас тоже мучаюсь.как я понял порядок действий таков

1)установить все в точки ноль принтера

2)открутить винты муфт оси Z

3)потом выравнять и закрутить

Буду сейчас побывать.

У меня Анет Е12.

до этого избавлялся от клея каптона (силиконовый клей) со стола с помощью бензина

АИ95 (может кому пригодится совет) по причине замены пленки на борсиликатное стекло.

Я когда собирал свой 2 принтер с большим полем тоже думал про винты и вот это вот все..после многочисленных тестов и переделок кончилось все алюминиевым станочным профилем для стола и автоуровнем..

После крепления принтера к ровной жесткой поверхности к ней должны ровно прилегать: 1) передняя планка, 2) задняя планка, 3) центральная рама, на которой все держится. Если нет, то надо сначала ослабить болты в районе центральной рамы, закрепить принтер, прижать раму, затянуть болты. Принтер крепить через шпильки минимум в 3х местах на каждой шпильке.

Далее надо затянуть винты крепления стола на примерно одинаковую длину, выровнять левую и правую каретки по высоте и начать калибровку "по чуть чуть" и по кругу, несколько раз.

Была схожая проблема, при установке ультрабазы. Как решается: 1) Рама принтера через печатный крепеж монтируется на ровную, тяжелую поверхность. У меня это квадратик фанеры. 2) Снимаем стол и протягиваем винты Н-пластины, после затяжки нужно каждый раз проверять ход по осям, он должен быть свободный. 3) Ставим стол с максимальным подъемом, выравниваем z-оси, не забываем установить проставку для z-концевика. Нагреваем стол до рабочей температуры, начинаем калибровать. Важный момент, если парные углы одинаково низко или высоко, то крутим не стол, а ось!

Сам я собственно так и сделал, про калибровку забыл.

о, пара вопросов, дружище. при стоковом креплении ремня к столу даст хоть что-нибудь распечатать? ибо ходит очень тяжело. и как эти гребаные каретки прикручивать. сначала одну сторону, потом другую или по диагонали?

Лево-право по оси Z не ездит? Так то стол ровный, печатаю ABS на БФ, выравнивается нормально

печатаю без стекла на БФ2 и все отлично. Еще хочу автоуровень прикрутить и тогда на кривизну будет вообще все равно

У меня был CTC i3 Pro B - фанерный клон Анета А8, так же трахался со столом. Решил проблему автолевелом, до автолевела выставил сначала стол по уровню (как написали выше - болты должны быть законтрены под горячим столом), а затем ось Х тоже по уровню, многие проблемы были из-за того, что она была не горизонтальна. В целом стекло не рекомендую, особенно оконное - к нему только ПЛА более-менее прилипает, малярный скотч в целом не самое плохое решение. В новом принтере я сделал интереснее - на алюминиевый стол просто укладываю стальную пластину с приклееным PEI - держит ПЛА, АБС и АСА, для ПЭТГа пластину снимаю, ибо слишком сильно прилипает

А, ну и да - у меня при печати из-за вибраций постоянно откручивался болт регулировка оси Z и изменялся натяг по столу, поэтому имеет смысл перед каждой печатью хотя бы пейпер-тест прогонять

Только нужно следить за чистотой стола. Но у меня механика типа корекси там стол вниз ездит.

Я когда принтер купил сдуру купил часовой индикатор. Пытался им плоскость стола настраивать. Получалось ненадолго. Теперь настраиваю так: делают в каде кольцо диаметр 180 высота 1. Запускают печать. В процессе печати видно какая сторона ниже, подкручиваю болтики стола. После этого стол калибровки не требует.

на 3d today сходите. там, наверное, скоро уже отдельный раздел появится, про еблю с этими анетами. Каждый день в вопросах вижу - "у меня анет а6, проблема. " :D

Покупатель пришел забирать автомобиль у дилера с судебными приставами

Машину у продавца пришлось буквально изымать, так как у клиента требовали доплатить «сверху» еще 50%.

Житель Калининграда приобрел автомобиль еще в феврале этого года, заключив с официальным дилерским центром (название и марку авто не называют) договор купли-продажи. Он полностью оплатил покупку, однако автосалон не отдал ему транспортное средство в сроки, указанные в договоре, потребовав дополнительно заплатить еще 50%, сообщила пресс-служба УФССП России по Калининградской области.

Изменение цены объяснили экономическими трудностями, в том числе тем, что эти автомобили сняты с продажи, поскольку для них нет запчастей и отсутствует возможность соблюдения гарантийных обязательств по ремонту.

Гражданин пошел в суд, где установили, что автомобиль был доставлен в Калининград в январе — еще до заключения договора с истцом, т. е. по старой цене. В автосалоне не смогли предоставить суду доказательств возникновения трудностей ведения экономической деятельности, вынудивших снять автомобили с продажи, а также обстоятельств непреодолимой силы, препятствующих выполнению обязательств по договору.

Суд обязал организацию-должника передать автомобиль покупателю, а также взыскать неустойку, компенсацию морального вреда и штраф в размере 397,5 тысяч рублей.

Решение суда поступило в отделение судебных приставов по особым исполнительным производствам УФССП России по Калининградской области.

Судебные приставы выехали по адресу автосалона, вручили требование и разъяснили, что если автомобиль не будет передан покупателю в сроки, установленные для добровольного исполнения, последуют меры принудительного характера — арест имущества и денег на счетах.

Не дожидаясь принудительного взыскания, руководство дилерского центра добровольно передало автомобиль покупателю и перечислило 397,5 тысяч рублей.

Marlin PID Калибровка

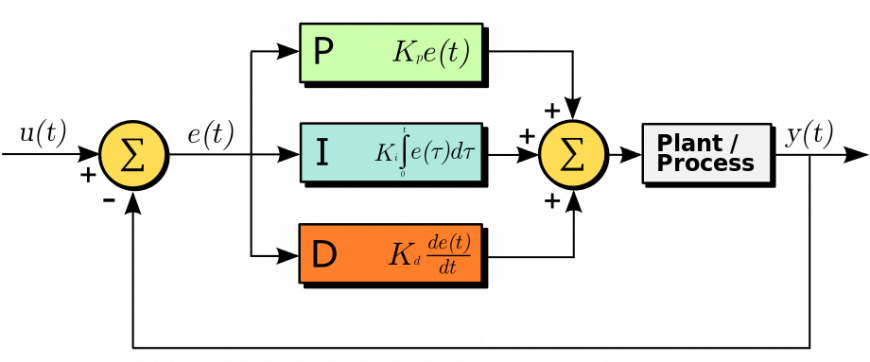

PID (ПИД, Пропорционально-интегрально-дифференцирующий регулятор) - регулятор, использующий сумму трех значения входного сигнала (Kp, Ki, Kd) для задания и поддержки температуры стола\хотенда в установленных пределах. Данные значения будут разными в зависимости от используемого железа, наличия обдува, силиконового носка и множества других факторов, поэтому калибровку необходимо производить как после первого запуска принтера, так и после изменения конфигурации хотенда\стола. Так же данную процедуру необходимо проводить при скачкообразных изменениях температуры и большом разбросе при удержании заданного значения.

В прошивку Marlin встроены инструменты для автоматической калибровки PID как для хотенда, так и для стола. Для управления нагревом стола с помощью PID необходимо предварительно активировать в прошивке параметр "PIDTEMPBED" (подробнее в разделе Прошивка -> Стол, данную процедуру необходимо провести перед калибровкой стола и прошить принтер, по умолчанию параметр выключен). Процедуру калибровки желательно проводить на максимально приближенных к печатным условиям, если у вас закрытый корпус - необходимо закрыть дверцу и надеть кожух\колпак, при калибровке хотенда стол должен находиться в непосредственной близости к соплу и обдув должен быть включен на максимум (либо значение, которое вы используете чаще всего). Внимание, во время проведения калибровки вам может показаться, что принтер завис, но это не так - тест довольно длительный и время его проведения зависит от количества установленных повторений.

Переместите хотэнд к центру стола, подведите стол как можно ближе к соплу и включите обдув хотенда. Калибровка проводится для конкретной температуры; это не значит, что если вы провели ее на температуре 230°, то на 250°\210° работать она не будет, это лишь значит, что чем больше разница рабочей температуры от заданной при калибровке - тем больше будет погрешность, поэтому необходимо устанавливать ту величину, что чаще всего используется.

Терминал принтера:

M303 E S C ;Запуск автоматической калибровки хотэнда

E - Порядковый номер хотенда (если у вас один хотэнд - 0)

S - Температура проведения теста

C - Количество повторений теста, чем их больше - тем точнее (минимум 3, по умолчанию 5)

Пример: M303 E0 S240 C7

Результаты выполнения команды:

>>> M303 E0 S240 C7

*тестирование*

Полученные значения можно внести в прошивку или сохранить в EEPROM, данная процедура описана в разделе "Прошивка". Также для калибровки хотенда можно воспользоваться готовым GCod'ом который проведет калибровку за вас и сохранит значения в EEPROM. Для этого необходимо скопировать код, описанный ниже (установив в нем свои значения номера экструдера, температуры, а также количество повторений) в текстовый файл, сохранить его с расширением ".gcode" и запустить на исполнение на вашем принтере; результаты тестирования будут автоматически сохранены. После завершения в терминал будут выведены текущие значения EEPROM для проверки, значения PID для экструдера находятся в строке с командой "M301".

;HotEnd_PID_calibration.gcode

G28 ;Вернуться в начало координат

G1 Y100.0 X100.0 Z5.00 F1500 ;Переместить хотэнд на координаты X100 Y100 Z5

M106 S255 ; включить обдув модели на 100%

;

M303 E0 S240 C7 U ;E0 S C U

M106 S0 ; выключить обдув модели

M500 ;Сохранить полученные значения в EEPROM

;

M503 ;Вывести текущие значения EEPROM для проверки(необходимо активировать параметр PIDTEMPBED в прошивке)

Процедура калибровки PID для стола практически не отличается от калибровки хотенда. При наличии корпуса закройте дверцу и установите крышку принтера, чтобы создать закрытый объем внутри принтера. Обратите внимание, что команды для калибровки стола и хотенда совпадают, отличается лишь параметр номера экструдера, для стола это всегда будет "-1"

Полученные значения также вносятся в прошивку или сохраняются в EEPROM. Для тестирования стола также можно использовать GCode, указанный ниже, сохранив его в файл с расширением ".gcode" и запустив на принтере; он проведет тестирование и автоматически сохранит значения в EEPROM. После завершения в терминал будут выведены текущие значения EEPROM для проверки, значения PID для стола находятся в строке с командой "M304".

;Bed_PID_calibration.gcode

G28 ;Вернуться в начало координат

G1 Y100.0 X100.0 Z5.00 F1500 ;Переместить хотэнд на координаты X100 Y100 Z5

M106 S255 ; включить обдув модели на 100%

;

M303 E-1 S80 C7 U ;E-1 S C U

M106 S0 ; выключить обдув модели

M500 ;Сохранить полученные значения в EEPROM

;

M503 ;Вывести текущие значения EEPROM для проверки

Значения, полученные после PID калибровки, записываются в разделе "PID Settings" в файле "Configuration.h" по порядку (без кавычек):

Для управления нагревом стола через PID необходимо раскомментировать параметр "PIDTEMPBED" (убрать "//"), после чего можно по порядку ввести значения Kp, Ki, Kd в разделе "PID > Bed Temperature Control" в файле "Configuration.h":

После прошивки принтера необходимо стереть EEPROM и загрузить в него значения, установленные нами в прошивке, для этого в терминале принтера нужно ввести две команды по порядку (до точки с запятой):

Не стоит забывать, что значения PID хранятся в энергонезависимой памяти контроллера и после перепрошивки вам необходимо либо восстановить в EEPROM значения, указанные нами в прошивке, либо, если вы не хотите перепрошивать свой принтер, вы можете сохранить значения напрямую в EEPROM, но не забывайте, что при использовании команды "M502" (записать значения из прошивки в EEPROM) придется повторно записать PID значения в EEPROM, так как они будут заменены теми, что указаны в прошивке. Для хранения данных значений предпочтительнее указывать их в прошивке - это убережет вас от множества проблем.

Терминал принтера:

M301 P I D ;Установить значения PID для хотенда

M304 P I D ;Установить значения PID для стола

M500 ; Сохранить значения в EEPROM

Хотэнд (HotEnd) - блок из нагревателя, термодатчика, сопла и корпуса, который отвечает за нагрев пластика

Стол (Bed, HeatBed) - Рабочая поверхность принтера, на которой располагается модель

EEPROM (ПЗУ) - Память контроллера для хранения настроек, которые сохраняются после отключения электроэнерги

M500 - Cохранить текущие значения в EEPROM

M502 - Загрузить значения из прошивки

M503 - Вывести текущие значения EEPROM

M106 S - Включение обдува модели (0 - выключить)

M301 P I D - Установить значения PID для хотенда

M304 P I D- Установить значения PID для стола

Надеюсь данный гайд был полезен, так же прошу прощения за упрощения\упущения и тавтологию данный текст в основном направлен на новичков в 3D печати посему упрощенно по максимуму. Если мой вариант изложения информации будет доступным и понравиться людям продолжу публиковать минигайды относительно 3D печати.

Данный гайд так же опубликован на канале @LiS92Live в telegram в виде PDF документа с нормальным форматированием текста.Советы бывалого 3d печатника

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

ПИД-р: пожалуй, самый неблагозвучный апгрейд вашего принтера

Статья относится к принтерам:

Вы могли заметить,что температура вашего Гефестоса “скачет” около требуемых значений. А если принтер стоит там, где постоянно дуют сквозняки, тоон может и вовсе не попасть ни разу в правильный температурный режим. Скорее всего, это никак не скажется на принтере, но может быть критично в тех случаях, когда при печати вы хотите получить какие-то конкретные свойства для которых важна конкретная температура.

Такая проблема обусловлена тем, что у хотэнда механизм нагрева никак не регулируется. Это решается очень простой установкой крайне неблагозвучного ПИД-регулятора. Но чтобы лучше понять этот процесс, мы попробуем вам про этот самый ПИД рассказать.

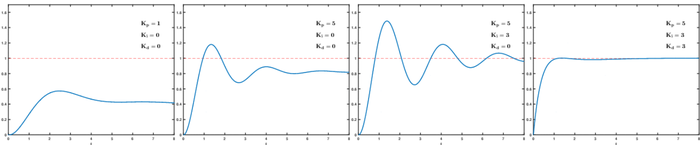

Знакомьтесь, мистер ПИД

Пропорционально-интегро-дифференцирующий (ПИД) регулятор (from Wikipedia) - это механизм, который с помощью обратной связи вычисляет отклонение или ошибку измерения. На выходе сигнала сравнивают полученное и желаемое значение. Когда мы получаем ошибку, ПИД через три своих составляющих (Kp, Ki, Kd) выполняет соответствующую корректировку. В контексте 3D-принтеров, мы рассматриваем нагрев. Указываем, допустим, температуру 210 C. Но в самом хотэнде фактическая температура оказывается меньше, что является ошибкой. Здесь и нужен ПИД, чтобы привести полученную температуру к требуемой.

Звучит сложно?Не волнуйтесь, мы и сами не до конца понимаем весь этот матан. Но, как и магия вне Хогвартса - работает!

Итак, что делать если ПИД-регулятор не установлен? Ну, у нас есть постоянное колебание температуры. Почему? Допустим, фактическая температура крайне близка к желаемой. Но если ПИД установлен неверно, то постоянные попытки корректировки температуры будут бесполезны. Это не так критично только в том случае, если вы не печатаете. Если же ПИД установлен верно, то все эти колебания при нагреве будут либо устранены, либо полностью минимизированы.

Имейте ввиду, что ваш принтер может оказаться в таких условиях, которые активно влияют на работу хотэнда (печать на арктической станции, прямо под открытым окном маршрутки на ходу и т.д.). В этом случае, даже если ПИД установлен правильно, он может работать некорректно. Дело в том, что регулятор рассчитан на определенные условия, которые могут отличаться от тех, при которых вы ведете 3D-печать. Поэтому если вы заметили скачки температуры или хотэнд неприлично долго нагревается, ПИД нужно настроить.

Как установить ПИД-регулятор?

Итак, вам потребуются принтер, подключенный по USB и программа, которая позволяет отправлять команды на Гефешу. В качестве софта отлично подойдёт Cura, если потратить пару секнуд на некоторые “шамантсва”. Во-первых, через Machine settings переключите серийный порт с AUTO на тот, к которому подключен принтер. После этого пройдите по пути File -> Preferences… Там во вкладке Printing window type замените basic на Pronterface UI. Теперь вам стоит только закинуть произвольную модель и нажать на кнопку Printing with USB

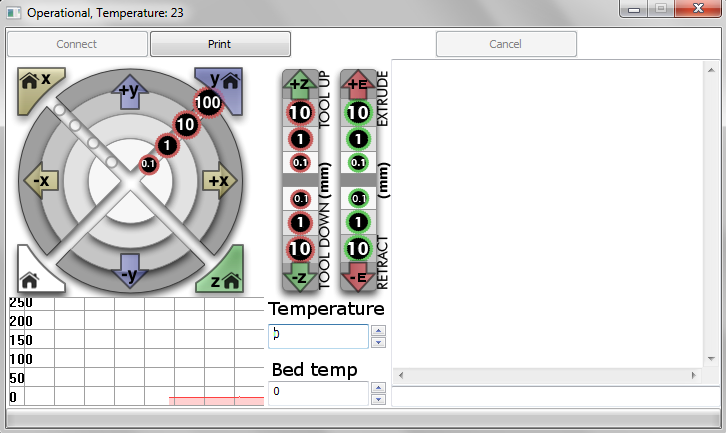

Вместо привычной строки прогресса вы увидите такой вот интерфейс. С его помощью мы и отрегулируем ПИД. Для начала проверьте - действительно ли принтер подключен к компьютеру? Нажмите на кнопку в левом нижнем углу. После этого экструдер должен переместиться к домашним координатам.

Приятной для нас новостью будет то, что внутри прошивки заложена автонастройка ПИД-регулятора., которая выдаст нам верные значения Kp, Ki, Kd. Но есть нюанс! Фиксировать он будет те значения, которые верны для текущего положения принтера. Иначе говоря, если принтер стоит в комнате - расчет будет исходить из комнатной температуры. Поэтому настроить ПИД дома, увезти Гефешу в Арктику и рассчитывать при этом на грамотную работу прошивки не приходится. Настройка должна проводиться в том месте, где принтер будет эксплуатироваться, с желательно относительно неизменными внешними условиями.

Чтобы запустить автонастройку ПИД, введите Sn M303, где n - температура, при которой вы печатаете. В нашем случае, допустим, это будет 210. Тогда вводите:

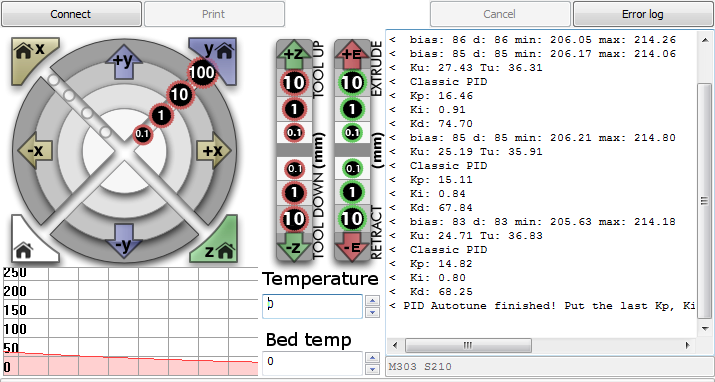

Когда вы нажмете Enter, вы увидите, что хотэнд принтера начал нагреваться. Автонастройка ПИД началась. Через некоторое время вы получите результаты - значения Кр, Ki, Kd. Вот что вышло у нас:

Теперь нам нужно заставить 3D-принтер использовать именно эти значения. В целом, это можно сделать двумя способами: изменением gcode в Cura или непосредственно модификацией прошивки.

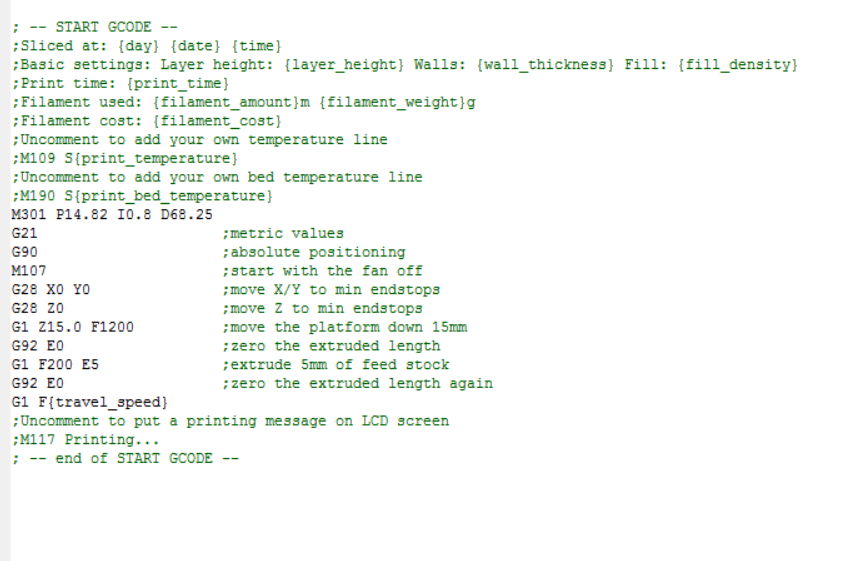

В первом случае вам потребуется в start.Gcode добавить строчку с настройками вашего ПИД-регулятора - в нашем случае это M301 P14.82 I0.8 D68.25. Ваши значения для P, I и D будут отличаться.

Этот метод хоть и не совсем удобен, но лёгок в применении и хорошо подходит для проверки работоспособности вашего ПИД.

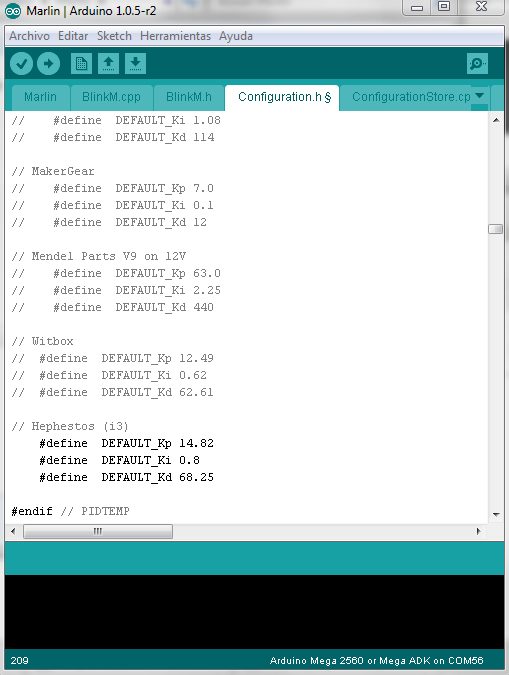

Во втором случае вам нужно скачать прошивку и отредактировать файл 'configuration.h'. Нас интересует часть 'PIDTEMP' и значения переменных 'DEFAULT_Kp', 'DEFAULT_Ki', 'DEFAULT_Kd'. Измените их на те значения, которые вы получили при автонастройке.

На случай если кто-то не знает как загрузить код через Arduino: в первую очередь по пути Tools -> Board -> выберите плату своего принтера. У нашего Гефестоса это Arduino Mega or Mega 2560. Затем в Tools ->Port -> выберите тот порт, через который ваш принтер подключен к компьютеру. Наконец, нажмите кнопку с изображением стрелки, указывающей вправо (“Upload”). Таким образом вы загрузите модифицированную прошивку.

Улыбаемся и машем,

Команда Witbox Russia

Читайте также: