Печать pla на холодном столе

) тут не цвет важен а конкретная лента )

можно попробовать с разными малярными скотчами - но имхо перебраь их надо шибко много чтобы получить хоть какой то пристойный результат.

Дмитрий Г » 15 ноя 2013, 00:37

Пшикнул карбклинером, высушил горячим феном(обычным) деталь оторвать не могу

солидудл без подогрева с родным столом(рифлёное оргстекло).

IliaMoroz » 15 ноя 2013, 04:40

Дмитрий Г писал(а): Пшикнул карбклинером, высушил горячим феном(обычным) деталь оторвать не могу

солидудл без подогрева с родным столом(рифлёное оргстекло).

Дмитрий Г » 15 ноя 2013, 13:48

Под рукой не было, а руки чесались) Итог- деталь испорчена, ведутся поиски "соломки".

3D-Лёха » 02 янв 2014, 16:26

наверное, единственный полимер, которым можно печатать на холодном столе - это pla, других вариантов не слышал. мой ультимейкер в принципе только для этого предназначен. стол - 10 мм акрил, обклеенный синим скотчем; первый слой: 220 цельсия без обдува, второй слой 50% мощности кулера, далее - полноценное обязательное охлаждение. это оригинальные ультимейкеровские настройки.

baru » 03 янв 2014, 14:59

3D-Лёха писал(а): наверное, единственный полимер, которым можно печатать на холодном столе - это pla, других вариантов не слышал.

3D-Лёха » 03 янв 2014, 16:19

о, теперь слышал)

RaiKage » 21 янв 2014, 20:37

setar писал(а): у меня стол 200 Вт примерно, принтер порядка 150 Вт

а мне не нравится идея холодного стола, ибо перепад температуры неизбежно ведет к деламинации из за разного теплового расширения материала. перепад температур в свою очередь неизбежен из за технологии.

идеален подогрев всего объёма печати в закрытом объёме

Подскажите, при закрытом объёме с подогревом нужно отдельно ещё и стол греть?

Или деламинации и так не будет по причине отсутствия перепада тепмератур?

om2804 » 21 янв 2014, 23:13

Деламинация от усадки пластика, когда нижние слои остывают.

Бокс с подогревом никто не пробовал, насколько знаю (в нём нужно держать 70-80 градусов). В промышленных принтерах печатается ещё и на подложке какой-то.

karabas2011 » 22 янв 2014, 13:07

porex » 22 янв 2014, 14:38

И чего помогает? Я делал ящик из акрила. Да, внутри температура ~45 градусов, но деламинация может чуть-чуть уменьшилась, но по большому счету эффекта ноль. Только двигатели сильно греются.

ABS, PLA пластик для 3д принтеров

1.75 мм производства Bestfilament по цене 1390 руб./кг.

Доставка по России!

Пишите в личку, быстрее отвечу;)

karabas2011 » 22 янв 2014, 21:27

А деламинация каким боком к термобоксу?

термобокс - чтоб высокая и широкая деталь не треснула от усадки.

а деламинация давно пивом поборена. Пардон - на горячем столе.

om2804 » 22 янв 2014, 23:45

от 50 градусов толку никакого.

Деламинация от усадки. Но чтобы первый слой лип к столу тоже необходимо, несмотря на термобокс. Иначе сопло утолкает детальку(точнее это будет больше похоже на кусок) куда-нибудь

porex » 23 янв 2014, 15:38

Обеими. Деламина́ция (от позднелат. delamino — разделяю на слои)(с) Wikipedia. Деламинация бывает только от стола? Нет. Трещины в деталях тоже деламинация;)

PLA Пластик FD Пласт (Настройки печати)

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Ну вот и настало время написать что-то полезное. В результате проб и ошибок появился опыт в 3д печати :D.

Речь сегодня пойдет о небезызвестном пластике от фд пласта. Много было про него разговоров, и как я заметил, единого мнения о настройках печати нет, каждый печатает по-своему. В связи с чем, у многих новичков сразу возникает тысяча вопросов, так давайте разберемся раз и навсегда с этим пластиком)

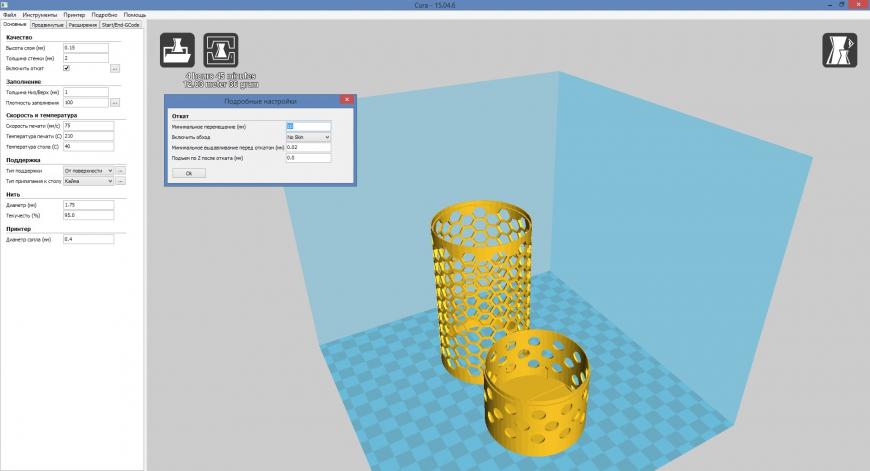

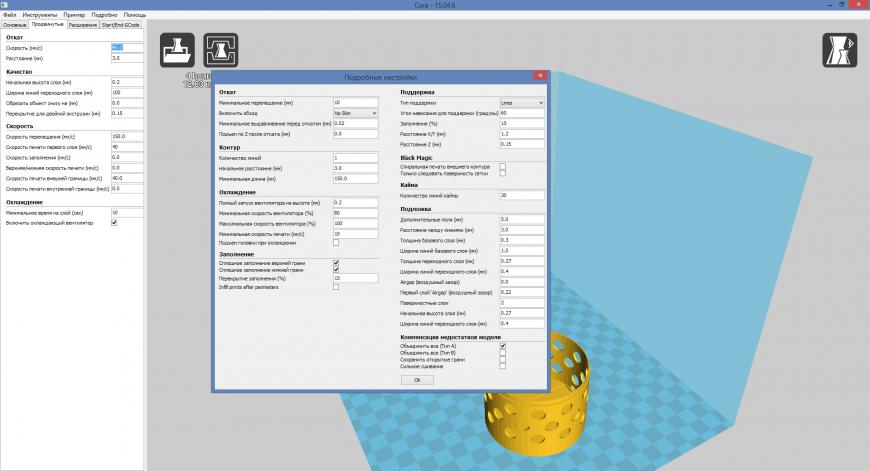

Для тех, кому лень читать: Рекомендуемая температура сопла 210-215, стол 35-50 (холодный! , настройки печати стандартные (Для cura текучесть 95%).

1. Температура печати

Вообще, рекомендуемая температура для PLA-пластика составляет 140-200 градусов (в зависимости от состава).

Когда я купил принтер, предыдущий владелец печатал пластиком Print Product при температуре 215 градусов (стол 85)

Вообще любой пластик начинает плавиться при меньшей температуре чем та, которая требуется для качественной печати. Почему я упомянул слово 'качественной'? А все просто, вы можете печатать PLA и при 150-170 градусах, и при этом деталь с виду будет казаться нормальной, но при такой низкой температуре слои не будут достаточно хорошо склеиваться между собой, в связи с этим, деталь легко может расслоиться.

Вернемся к FD пласту. Поначалу, купив первую катушку, я печатал при 185 градусах, и получались хорошие результаты:

Нефертити после обработки дихлорметаном.

Затем, были приобретены другие цвета (белый и натуральный) для создания прототипов.

И тут начались 'пляски'. Детали совсем не хотели получаться, :cry: .

Основная проблема была в том, что слои 'мазались' т.е. верхний слой вместе с нижним размазывались, как зубная паста по стеклу)

В чем проблема? По порядку.

1. Температура печати у меня стояла 215, стол 85.

При 215 градусах слои слипаются как нужно. 85 градусов на столе для адгезии, липнет на ура (у меня на столе был каптон), при меньших температурах получалась каша.

Вот с температурой стола как раз и была проблема, то, что адгезия хорошая это ладно, но из-за такой высокой температуры нижние слои не успевали охлаждаться, перед тем, как наносился следующий слой, в результате деталь сильно 'коробит' и выходит каша. (иногда хотелось выкинуть принтер, балконная дверь была за спиной, :D).

Вот результат, если стол не достаточно горячий.

Красивый цвет стола, не правда ли?) Весь секрет в том, что по верх стекла наклеена алюминиевая фольга, сверху каптон. Ибо автоуровень стола стоит)

Тут есть несколько вариантов:

1. Оставляем ту же температуру стола (75-85), и делаем хорошее охлаждение (чтобы дуло прямо на сопло и желательно по кругу)

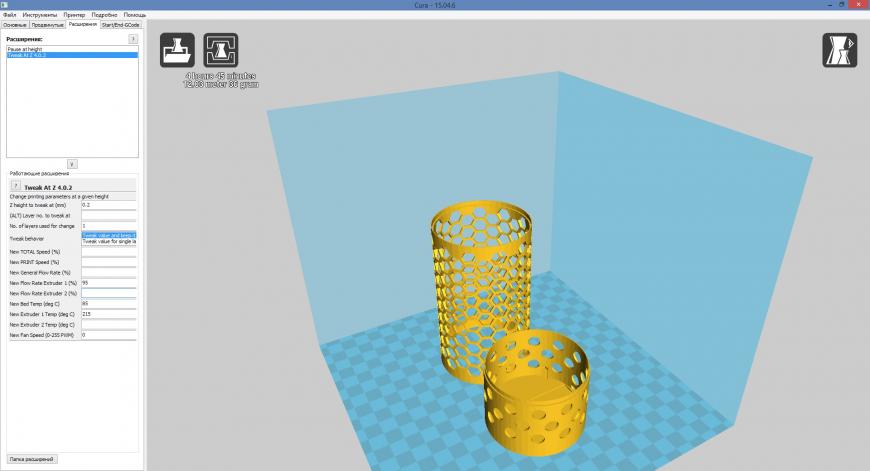

2. Тоже самое, только после 1 слоя охлаждаем слой. Например, в CURA есть вкладка расширения, где вы подробно можете настроить паузы печати, температуры слоев и.т.д.

3. Печатать на холодном столе, но для адгезии использовать другие средства (Я выбрал именно этот вариант)

Раньше думал, что клей-карандаш, лак и.т.д все это колхоз, я и сейчас также думаю, но клей-карандаш это прикольная штука.

Я использовал клей-карандаш фирмы Комус, липнет достаточно хорошо.

И небольшой лайфхак как выбрать нужный нам клей-карандаш.

Нам нужно, чтобы наш клей был максимально липким, и не высыхал, поэтому при покупке откройте клей и пощупайте его пальцем, он должен быть достаточно липким и ваш палец должен прилипать очень хорошо.

Теперь смотрим на состав, у 1 образца он идентичен жидкому клею ПВА, но воды меньше и добавлен глицерин. не пойдет. (вода быстро высыхает и клей становится сухим)

Второй намного лучше, не содержит воды, а самое главное содержит стеарат натрия, который не будет давать высыхать нашему клею (поэтому он такой липкий на ощупь), ну и естественно глицерин, как связующее вещество.. =)

Так как у меня автоуровень стола, я решил нафиг снять стекло, так как мне не нравилось, как он меряет по углам.

В итоге оставил голый стол. На него клею обычный скотч, а поверх размазываю клей-карандаш. Выходит чудно, и скотч не жалко если что. Но, как правило, после печати клей отходит от стола в виде пленки, и её легко удалить.

Тоже немаловажная характеристика. Как правило, из-за избытка пластика появляются излишки пластика, из-за которых фактура детали становится неровной.

Путем проб и ошибок, выяснил, что наиболее удачная в пределах 93-95-98. Советую самим поэкспериментировать.

Вот какие характеристики у меня стоят:

Радости естественно не было предела, чего и всем желаю)))

Пару фоток процесса печати:

Подпишитесь на автора

Как печатать пластиком PLA [2020]

Здравствуйте! С вами Top 3D Shop и в очередном обзоре мы рассказываем о 3D-печати пластиком PLA, настройках печати для популярных 3D-принтеров, возникающих при печати проблемах и примерах использования. Узнайте больше об особенностях этого материала из нашей статьи.

Содержание

О пластике PLA

История

Полимолочная кислота или полилактид (PLA) – биоразлагаемый и биологически активный полиэфир, состоящий из молекул молочной кислоты. Впервые был открыт в 1932 году Уоллесом Каротерсом при нагревании молочной кислоты в вакууме с удалением конденсирующейся воды. При производстве молочной кислоты в промышленных масштабах источником углеводов служит кукурузный крахмал, сахарный тростник и другое органическое сырье, что делает процесс производства дешевым и возобновляемым. Поскольку углекислый газ потребляется во время выращивания растительного сырья, чистая эмиссия парниковых газов в общем процессе производства PLA считается отрицательной.

В прошлом применение PLA ограничивалось областью биомедицинских исследований, из-за его биосовместимости и способности безопасно разлагаться. За последние десятилетия развитие экономичных методов производства и растущее экологическое сознание потребителей привели к широкому использованию PLA в качестве упаковочного материала для товаров а также филамента для 3D-печати. PLA производится из возобновляемых источников и может утилизироваться компостированием, что решает проблему безопасной ликвидации твердых отходов и уменьшает зависимость человечества от сырья на основе нефти. PLA — один из самых распространенных и самый известный биопластик в мире.

Характеристики

PLA – термопласт, то есть материал, который может неоднократно подвергаться плавлению и отвердеванию без потери свойств. Производится три разновидности PLA, отличающиеся друг от друга строением молекул молочной кислоты и некоторыми свойствами: поли-L-лактид (PLLA), поли-D-лактид (PLDA) и поли-DL-лактид (PDLLA).

К основным характеристикам пластика PLA относятся:

Плотность 1.21-1.43 г/см³;

Прочность и гибкость;

Долговечность в обычных условиях;

Температура плавления 160-190 °C;

Температура стеклования 60-65 °C;

Модуль упругости при растяжении 2,7–16 ГПа;

Сжатие под воздействием высоких температур;

Горение без остатка и без выделения токсичных веществ;

Деградация под воздействием УФ-излучения;

Стойкость к температуре до 110 °C.

PLA растворим в горячем бензоле, тетрагидрофуране и диоксане.

Достоинства и недостатки

Главные достоинства PLA – экологичность и производство из возобновляемого сырья. Помимо этого, детали из PLA стабильны при нормальных условиях, безопасны для пищевых продуктов, и аналогичны по характеристикам полиэтилену (PE), полипропилену (PP) или полистиролу (PS).

К недостаткам можно отнести высокую гигроскопичность и низкую термостойкость материала. Изделия из чистого PLA достаточно хрупки, поэтому производители филаментов используют различные добавки для повышения ударопрочности и химической стойкости.

Меры предосторожности при работе

В отчете ACS «Эмиссия ультрадисперсных частиц и летучих органических соединений при работе настольных 3D-принтеров с разными филаментами» указывается, что филаменты на базе PLA имеют низкое выделение каких-либо веществ – 1/20 от нейлона, при этом большая часть выделяющихся газов – лактид, считается практически безвредным. Тем не менее, при печати PLA могут выделяться другие вещества, содержащиеся в филаменте – красители или добавки в компаунд, которые могут быть не столь безопасны. Поэтому необходимо, чтобы 3D-принтер эксплуатировался в хорошо проветриваемом помещении, с соблюдением норм электрической и пожарной безопасности.

Использование PLA в 3D-печати

По оценке 3DHubs Trend Report Q4/2017, PLA — самый популярный материал для 3D-печати с использованием технологии FDM/FFF..

Особенности 3D-печати пластиком PLA

PLA требует для печати меньшую температуру нагрева, чем другие пластики: от 180 °C, ABS – от 250 °C. PLA легко склеивается, шлифуется, полируется и красится. Детали из PLA можно сверлить и фрезеровать, но надо быть осторожным, чтобы их не расплавить: все манипуляции нужно проводить так, чтобы режущий инструмент не нагревался.

Сушка филамента

Филаменты на базе пластика PLA гигроскопичны, поэтому их необходимо хранить в герметично закрытой упаковке, а перед использованием рекомендуется просушить в специальных устройствах, таких как Wanhao Box 2.

Нагрев платформы печати

Для 3D-печати PLA не требуется наличия в принтере платформы с подогревом и нагреваемой камеры, этот материал не подвержен деформации и расслоению от перепада температур.в нормальных условиях.

Печать PLA на холодном столе

Для 3D-печати на платформе без подогрева используются различные средства, обеспечивающие хорошее прилипание первого слоя к материалу платформы — от фирменных покрытий типа Kapton или BuildTak до лака для волос или клеящего карандаша. При печати первых слоев необходимо настроить принтер на минимальную скорость печати и увеличить площадь первого слоя за счет рафта.

Параметры печати

Температура экструдера: 180-230 °C

Толщина слоя: на 20% меньше диаметра сопла

Коэффициент подачи: 0,97

Скорость печати: 30-80 мм/с

Температура платформы: 60-80 °C (не обязательно)

Охлаждение: отключить для первых слоев

Приведенные настройки достаточно условны и сильно зависят от производителя принтера, окружающих условий, марки филамента и его состояния, поэтому лучший способ подобрать настройки — проведение тестовой печати.

Охлаждение при печати PLA

При печати следует охлаждать экструдер, за исключением печати первых слоев: во время их печати кулер экструдера необходимо выключить, для лучшей адгезии слоя к платформе.

Обработка пластика PLA после 3D-печати

Удаление поддержки

Несмотря на жесткость и прочность пластика PLA, позволяющие печатать модели с углами наклона до 70°, для устойчивости конструкции необходимо предусмотреть опоры из того же материала, или использовать специальный материал поддержки, если 3D-принтер оснащен двойным экструдером. Для печати с пла PLA используются водорастворимые материалы на основе PVA — HydroFill, Scaffold и тому подобные.

Шлифование и шпаклевка

Сглаживание и окраска

PLA растворим в изопропиловом спирте, что позволяет использовать специальные устройства для сглаживания изделий, создающие туман из растворителя внутри герметичной камеры, например Polymaker Polysher.

Для сглаживания также можно использовать специальные полирующие составы с глубоким заполнением, или просто покрасить изготовленную деталь акриловой краской или эмалью.

Склеивание

Детали из PLA можно склеивать при помощи дихлорэтана, дихлорметана или изопропилового спирта, растворяющего слой пластика и создающего клейкие поверхности. Кроме этого, можно использовать любой клей, обладающий хорошей адгезией с PLA — суперклей, эпоксидную смолу или полиуретановые составы.

Проблемы, возникающие при 3D-печати пластиком PLA

Плохое прилипание первого слоя

Иногда, из-за недостаточной адгезии, происходит отлипание первых слоев от платформы печати и смещение печатаемой детали. В этом случае рекомендуется или увеличить температуру платформы (для платформ с подогревом), или покрыть платформу адгезивным составом (лаком для волос, клеевым карандашом, нанести суспензию из PLA и растворителя, или использовать специальные покрытия Kapton или BuildTak). При разработке модели также желательно увеличить площадь контакта детали с поверхностью платформы, включив проект рафт — расширенный первый слой.

PLA лохматится при печати («спагетти», «паутина» или «стрингинг»)

Эффект появляется при слишком высокой температуре экструдера, делающего пластик более текучим и способным под действием силы тяжести вытекать из сопла в местах, где принтер не должен был печатать. Для устранения проблемы необходимо снизить температуру печати и использовать в настройках функцию ретракции – втягивания нити в обратном направлении в те моменты, когда головка перемещается не печатая.

Не спекаются стенки (расслоение)

В этом случае необходимо ступенчато повышать температуру экструдера до тех пор, пока эффект полностью не исчезнет. Также может помочь уменьшение скорости печати.

Деформированные детали

Так как PLA обладает относительно низкой температурой плавления, при небольшом объеме печати детали из PLA не успевают остыть и затвердеть. Кроме того, они нагреваются от работающей рядом головки печати. Из-за этого происходит деформация всей детали. Чтобы избежать этого эффекта, необходимо уменьшить скорость и температуру печати, а также обеспечить охлаждение печатаемой детали таким образом, чтобы поток воздуха не попадал на экструдер.

Примеры напечатанных изделий

Заключение

PLA – нетребовательный и недорогой материал для 3D-печати, прощающий многие ошибки начинающих пользователей и предоставляющий широкие возможности для профессионалов. Экологичность материала позволяет надеяться на скорую замену пластиков на нефтяной основе на PLA. Безопасность использования термопласта PLA позволяет использовать его дома и в школе, в медицинской и пищевой промышленности.

Только что попробовал на горячую смазать стол клеем ПВА

Напечатал пластиком АБС небольшую рамку. Держит. Причём при снятии детальки сам клей не снимается, а остаётся на столе. Мож кто ещё попробует?

ECA » 12 фев 2014, 12:14

На холодное оргстекло PLA отлично прилипает. Первый слой - 195 градусов, остальные 190. Перед печатью смазываю печатаемое место изопропиловым спиртом. Увеличивать температуру первого слоя не стоит, а то может вплавиться в оргстекло.

Naruto » 13 фев 2014, 18:56

Спасибо добрый человек! на ПВА действительно липнет шикарно, имхо, лучше чем на каптон.

Сделал три стола из матового стекла (на матовую сторону пва ложится лучше чем на глянцевую), счастью нет предела.

ECA писал(а): На холодное оргстекло PLA отлично прилипает. Первый слой - 195 градусов, остальные 190. Перед печатью смазываю печатаемое место изопропиловым спиртом. Увеличивать температуру первого слоя не стоит, а то может вплавиться в оргстекло.

У оргстекла есть огромный минус, оно выгибается со временем и если случайно упереться горячим экструдером, то плавится, имхо обычное стекло много практичнее.

karabas2011 » 15 фев 2014, 23:29

porex » 15 фев 2014, 23:56

Alexeus » 18 фев 2014, 23:55

Так же попробовал печать PLA на холодное (30С) матовое стекло (4мм) смазанное клеем ПВА- отличная адгезия!

Для принтеров "CUBE 3D" тоже что то наподобии клея ПВА, только прозрачного в тюбиках поставляется- им так же мажется холодное матовое стекло и печатает ABS и PLA.

Интересная вещь, сделал 3D Принтер по своим соображениям, потом увидел его в интернете- оказалось это Mendel Aluminium )))

TSmelaya » 21 фев 2014, 20:49

клеящаяся пленка для лазерных принтеров производство фирмы Lemond. К пленке липнет намертво, но при большой площади детали может оторвать пленку от стола.

Дмитрий Г » 07 авг 2014, 15:32

Всем привет! Давненько меня небыло на форуме. Столько всего произашло, ну да ладно. Вобщем начал я печатать на скотче ABS'ом, откуда у меня этот скотч непомню, называется Elastomere-Metalle-Verbindungen (EMV) что-то немецкое). Глянцевый, эластичный, давольно плотный печатается на нем просто сказка! Только один минус буквы отвечатываются на первый слой, лечится рафтом.

3DplastNet » 17 сен 2014, 18:35

Если АБС то - матовое обычное стекло, на него тонкий слой раствора АБС и этилацетата. И будет вам счастье Я даже на холодную платформу печатал своим пластиком.

ivasi » 14 фев 2015, 01:14

Идея возникла довольно давно, но недавно дошли руки - попробовал использовать в качестве подложки стекло от LCD монитора. Держит PLA очень хорошо.

Смысл в следующем - матрица расслаивается на две части ножом. Далее от одной из частей отрезается нужный кусок стекла.

Я резал проводя фрезой (сломанный гравер 0.2) по линейке сначала по стороне с поляризационной пленкой, затем переворачивал и по той же линии проводил по обратной стороне стекла.

Далее стекло аккуратно ломается по линии, промывается с мылом(смываются жидкие кристаллы) и после высыхания устанавливается на стол, поляризационной пленкой вниз. Из за того что на стекле вытравлены пикселы, оно имеет очень мелкую и равномерную шероховатую поверхность, к которой хорошо прилипает пластик.

setar » 16 фев 2015, 23:18

MonZon » 11 дек 2015, 12:43

Custom Prusa i2 (Marlin, Cura/S3D, ABS/PLA 3mm, Hexagon, geared, RAMPS),

Custom Smartrap Core XL (Marlin, Cura, PLA 1.75mm, J-Head, direct bowden, RAMPS).

Пяткин » 11 дек 2015, 13:25

MonZon » 15 дек 2015, 10:28

Все оказалось намного проще - это просто очень тонкий лист поликарбоната, матированный абразивом. С оргстеклом такая штука проходит на ура - пробовал сам.

Odstavec » 15 дек 2015, 23:45

Ради интереса попробовал печать на бумаге.

К холодному стеклу с помощью клея-карандаша приклеил кусок листа А4. PLA прилипает нормально. Правда, потом отдирается со слоем бумаги - приходится отскабливать бумагу от модели и менять лист на столике.

При печати по технологии FDM возникает ряд дефектов, обусловленных некорректным режимом, нестабильным качеством расходных материалов или проблемами непосредственно с принтером. Рассмотрим процесс образования нитей при перемещении, в англоязычных источниках называемый stringing.

Суть проблемы

При холостом перемещении от одного участка слоя к другому может происходить вытекание расплава полимера из сопла, образуется нить между точками начала и конца маршрута. Чаще всего дефект возникает при печати PETG, но встречается и с другими материалами.

Основные причины образования нитей:

- некорректные настройки ретракта;

- слишком высокая температура сопла;

- влажность пластика;

- низкая скорость холостых перемещений;

- загрязнение наружной поверхности сопла;

- некачественное сопло;

- большая зона расплава и сопло большого диаметра.

Установить конкретную причину по внешним признакам обычно сложно, поэтому необходимо последовательно проверять и исключать все возможные факторы.

Возможные причины и решения

Влажность

Использование влажного пластика кардинально затрудняет настройку режима печати, а диагностировать чрезмерную влажность сравнительно просто.

Очень влажный PETG. Видны характерные особенности: рыхлая поверхность детали, катышки пластика по всей длине нитей.

Мнение о незначительном влагопоглощении PLA, PETG и ABS очень распространено. Действительно, многие пользователи не сталкиваются с проблемами влажного пластика. Но при этом сами производители публикуют режимы сушки для большинства своих расходных материалов, например — REC.

При печати влажным пластиком обычно присутствует посторонний звук — шипение или потрескивание, а поверхность изделия приобретает матовый цвет и пористую структуру, это в дополнение к образованию нитей в местах холостого перехода.

Фигуры напечатанные влажным (слева) и сухим (справа) пластиком, Source: maker.pro

Нити в этом случае возникают при кипении воды в расплаве — пар обеспечивает избыточный выход пластика. При диагностировании указанного спектра симптомов сушка однозначно необходима.

Если влажность пластика — фактор, который можно диагностировать отдельно, то в проявлениях остальных возможных причин необходимо разбираться последовательно.

Избыточная подача материала

Для начала, требуется убедиться в правильном количестве подаваемого пластика и корректности температурного режима. «Перелив», он же чрезмерная подача филамента, проявляется в наплывах, искажении геометрии детали и ребристых горизонтальных поверхностях.

“Недолив” - пропуски между линиями, норма и “перелив” - избыток материала,

Нити образуются, когда избыточное количество пластика находит выход при холостом перемещении.

Завышенная температура экструзии

Для проверки температурного режима существуют специальные тестовые модели, называемые «температурными башнями». Это последовательность вертикально расположенных одинаковых элементов, печатаемых с разной температурой сопла.

В слайсере Cura существует плагин для автоматизированного создания тестовых моделей, рассмотрим его работу. Для установки плагина необходимо создать учётную запись Ultimaker и войти в неё, после этого становится доступным репозиторий.

Необходимый плагин называется Calibration Shapes. После его установки и перезагрузки слайсера, в меню Extensions появляется пункт Parts for calibration.

Для настройки температуры печати PETG выберем Add a PETG TempTower. На поле слайсера будет помещена модель температурной башни, к которой необходимо применить скрипт постобработки, набор скриптов устанавливается вместе с плагином.

Настройки, на скриншоте выше, устанавливаем для температурной башни с изменением температуры от 260 до 230 градусов, с шагом 5; толщина слоя в слайсере — 0,2 мм.

Для PETG может иметь смысл напечатать и вторую башню, с более низкими температурами: для пресета PETG температуры 260-230, но оптимальная температура может быть ниже. Поэтому печатаем PETG на пресете PLA+, 230-200 °С.

«Башня» позволяет по визуальным признакам выбрать правильную температуру печати. Слишком высокая температура приводит к возникновению наплывов, нечетким контурам и большому количеству нитей. Слишком низкая сопровождается пропусками подачи, «пробоями», и низкой механической прочностью детали.

На «башнях» на фото заметное образование нитей прекращается после 230 градусов, а при уменьшении температуры ниже 215 возникают проблемы с подачей и спайкой слоёв. Поэтому оптимальной температурой печати именно этого пластика именно на этом принтере считаем 220 градусов и выставляем соответствующее значение в поле Printing Temperature. Затем проверяем, что остальные температуры синхронизировались — они зависят от первого значения, но могут быть отредактированы вручную.

Ретракт

Чтобы исключить нежелательный выход пластика из сопла применяется ретракт — небольшой обратный ход подачи филамента перед перемещением экструдера, втягивание. Основные настройки ретракта в слайсере — длина и скорость. Недостаточная длина ретракта является распространённой причиной образования нитей. Слишком большая длина приводит к растяжению прутка, попаданию расплава в «холодную» зону, недостаточной подаче после завершения перемещения или «пробке».

Слишком высокая скорость ретракта приводит к разрыву прутка в зоне расплава или проскальзыванию подачи. Слишком низкая — пруток растягивается, не поднимая расплав из сопла.

Терминальный пример: высокая температура печати и отключенный ретракт.

Типичные значения, с которых целесообразно начинать настройку ретракта: скорость 30 мм/с, длина 1-2 мм для директ-экструдера и 5-7 — для боудена. Например, в Cura ретракт настраивается в разделе Travel.

Этот сервис позволит определить оптимальные настройки, не перепечатывая тест «четырех иголок» по несколько раз.

Заданные настройки необходимо подредактировать под используемый принтер, кроме того, можно сократить количество итераций по вертикали — слишком высокие скорости ретракта не имеют практического смысла.

Целесообразные настройки для Kingroon KP3S с соплом 0,4 мм, пластик PETG.

Главные настройки, на которые стоит обратить внимание:

- X Dimension & Y Dimension – площадь печати вашего рабочего стола;

- Nozzle Diameter – размер установленного сопла;

- Filament Diameter – диаметр используемого прутка;

- Start Temp – оптимальную температуру для печати данным материалом мы установили на предыдущем шаге, либо используем температуру рекомендованную производителем пластика;

- Extrusion Multiplier — коэффициент, полученный при настройке подачи. При 1.0 наблюдался небольшой избыток пластика, поэтому здесь он снижен до 0,97;

- Bed Temp – установить температуру стола рекомендованную производителем пластика, либо выведенную опытным путем;

- Number of Tests – количество тестов, рекомендую снизить до 10, слишком высокие скорости ретракта не имеют практического смысла;

- Travel Speed – скорость холостого перемещения, зависит от возможностей принтера. Обычно 80-150 мм/с;

- Custom Gcode – оставить как есть, если перед печатью необходимо автовыравнивание стола, раскомментировать (убрать «;»);

- Все остальные настройки, как правило, можно оставить по умолчанию.

Суть теста следующая: по периметру увеличивается длина ретракта с шагом 0,5 мм, то есть от 0,5 до 8 мм. С высотой растёт скорость ретракта, от 10 мм/с с шагом 5 мм/с.

Анализируя напечатанный тест, видим, что при увеличении длины ретракта более 1.5 мм качество выступов не изменяется.

Это фото показывает недостаточную подачу после ретракта, возникающую при чрезмерно длинном ретракте и слишком высокой скорости.

Итоговая длина ретракта зависит не только от пластика и типа экструдера, на нее влияет ряд других параметров — эффективность охлаждения хотэнда, конструкция термобарьера. Поэтому для одной и той же катушки, установленной на разные принтеры, настройки могут существенно различаться.

Напечатанный тест не позволяет определить точной скорости ретракта, поэтому выбираем типовое значение в 30 мм/с, как не приводящее к разрыву прутка и не сильно замедляющее печать.

Тест «4 иголки», напечатанный с выбранными по результатам теста настройками. Длина ретракта 1.5 мм, скорость — 30 мм/с. Принтер Kingroon KP3S с директ-экструдером «Титан». Отметим, что при реальной печати сравнительно крупных объектов нитей образуется меньше, чем на «иголках».

Для сравнения — PLA. Нити перестают образовываться уже при длине ретракта в 1 мм.

В разных слайсерах присутствуют дополнительные функции, предназначенные для улучшения работы ретракта и уменьшения образования нитей. Например, в Cura — это Combing, перемещение к следующему участку не по прямой, а с проходом по уже напечатанному.

Если включить режим Combing, то образование нитей может сократиться. Однако его использование нередко приводит к образованию дефектов на поверхности деталей в месте «вытирания» сопла.

Другие факторы

Изношенные или низкокачественные сопла также могут способствовать образованию нитей при печати. В нормальном сопле есть тонкий канал перед выходным отверстием, но встречаются сопла, в которых он практически отсутствует. Практика показывает, что во втором случае ретракт работает хуже. Наконец, не лишним будет просто проверить, что внешняя поверхность сопла чистая. Пластик на сопле будет стекать и налипать на печатаемую деталь.

«Внутренний мир» качественного сопла.

В этом сопле выходной канал практически отсутствует.

Скорость холостого перемещения тоже играет свою роль. Вероятность того, что пластик успеет вытечь на низкой скорости, больше. Верхняя же планка определяется возможностями принтера. В среднем, это значение находится в диапазоне 80-150 мм/с.

Итого

Подытожим. Чтобы минимизировать эффект образования нитей, необходимо сначала убедиться в том, что пластик сухой, а температурный режим и подача выбраны верно. И только после этого переходить к настройке ретракта. Конкретные значения длины и скорости ретракта будут зависеть не только от пластика, но и от конструкции экструдера и хотэнда принтера.

Читайте также: