Одновременный нагрев стола и экструдера cura

Но теперь мне нужно починить свою Куру для поступающей машины. Начало-CR10, и установить размеры несложно.

Но теперь наступает самое сложное: начать и закончить G-код. Что касается моего TronXY, я никогда не утруждал себя изменением его в отличие от "базовых" настроек, которые давал "пользовательский 3D-принтер" на Marlin, но на этот раз я хочу знать, что я там печатаю. Базовый код, после того как я вытащил руководство по G-коду из вики RepRap, чтобы добавить недостающие комментарии, выглядит так:

Вики RepRap предполагает, что из этого можно было бы сделать гораздо больше.

Я бы с удовольствием провел пальцем по соплу перед началом печати, убедившись, что свернутая нить из этой первой экструзии не прижмется к соплу и не испортит первый слой.

Как выглядит пример (прокомментированный) G-код для прокручивания сопла?

Лучший ответ:

Ленивый способ: Юбка/Поля

С моим TronXY X1 я довольно быстро понял, что этот первый бит экструзии на неотапливаемом столе может полностью испортить первый слой, оказавшись просто на пути, как объяснено в вопросе.

В какой-то степени такого поведения можно избежать, добавив юбку определенной длины. Не менее хорошей альтернативой, которая также увеличивает адгезию стола к сложным деталям, является край стола. И то, и другое не задается с помощью G-кода, но может быть добавлено с помощью слайсера. В Ultimaker Cura оба находятся на вкладке Build Plate Adhesion as type, как показано на следующих рисунках:

Юбка: 2 линии, минимальная длина 250 мм

Поля: минимальная длина 250 мм, ширина 8 мм

Грунтовочная линия Prusa

Angus/MakersMuse познакомил меня с линией грунтовки Prusa в одном из своих обучающих видеороликов. Для своего Wanhao он использовал (для видео) только этот сценарий start G-code:

Это привело к хорошей линии, как это:

В Ultimaker Cura этот фрагмент кода добавляется через предпочтения машины. В Cura 3, вы обычно должны были добавить стартовый G-код самостоятельно. Поскольку, по крайней мере, версия 4.2.1, все предустановленные машины содержат некоторый вариант линии затравки, обычно с левой стороны.

Какой код у нас есть до сих пор

Код, уже сделанный Ultimaker Cura 3 (и затем прокомментированный), можно объяснить немного больше:

G28 ;Home

Это позволяет вашей машине попадать в конечные стоп-позиции, отныне ваш принтер знает координаты объема печати. Это место он знает как - проверьте, где это: над поверхностью печати или рядом с ней!

G1 Z15.0 F6000 ;Перемещение портала вверх на 15 мм происходит быстро

Проинструктируйте сборную пластину двигаться вниз или в вашем случае поднимите головку на 15 мм со скоростью 6000 мм/мин

;Прайм экструдер

Это комментарий, что код nex будет иметь дело с грунтовкой сопла

G92 E0 ; сброс расстояния экструзии

G92 устанавливает положение экструдера путем сброса текущего положения на заданное значение нуля

G1 F200 E3 ; выдавливать 3 мм сырья

Это позволит выдавливать 3 мм нити со скоростью подачи 200 мм/мин

G92 E0 ; сброс расстояния экструзии

Это снова сбросит длину экструдера до нуля

Результат кода

В основном у вас будет какая-то нить, болтающаяся на сопле сейчас, или падение, поскольку сопло горячее, создавая тонкую струну. Теперь вы сталкиваетесь с возможностью того, что загрунтованный материал будет тянуться вдоль пластины сборки к началу печати.

Подготовка сопла: Последовательности затравки

Ultimaker 3: 'blob'&swipe

Альтернативой, которая мне очень нравится, является последовательность прайминга Ultimaker 3. Hotend проинструктирован рядом с началом работы принтера примерно на высоте 2 мм над монтажной пластиной, когда он начинает выдавливать пластик, и как только экструдированный пластик превращается в лужу диаметром около 6 мм, монтажная пластина опускается на несколько мм и продолжает выдавливание еще некоторое время. Затем он перемещается в положительном направлении Y (назад) и поднимает платформу (это действие свайпа), затем втягивается и начинает двигаться к началу печати. Теперь лужица нити остается рядом с источником и не будет тащиться.

Вы можете легко сделать подобную схему для вашего принтера, я сделал это также для различных принтеров. Попробуйте и поэкспериментировать, что лучше для вас. Действие свайпа-это движение, при котором соплу будет дано указание двигаться рядом с пластиной сборки при движении в определенном направлении (Y или X), высота которого составляет несколько десятых.

У меня здесь нет моего точного профиля, но вы могли бы добавить (пропуская скорость подачи):

Капля и вырез

Другой подход состоит в том, чтобы переместиться в положение вне печатного стола, затем вытянуть длинный кусок филамента, а затем двигаться вперед, разрезая филамент по краю печатной поверхности. Пример G-кода, который необходимо настроить под ваш стол:

Это почти идеально работает. Я могу начать печать, не проверяя, хорош ли первый слой (требуется выровненный стол).

Я открыт для улучшений

Это работает хорошо, единственное, что я хотел бы отметить, это то, что в Slic3R мне пришлось заменить фигурные скобки квадратными скобками., @Mark Carpenter Jr

Как работает втягивание? Не означает ли это, что 7 мм теперь нужно извлечь (толкнуть) снова, прежде чем он начнет вытекать из сопла?, @IttayD

Я много экспериментировал с заливкой/прокруткой в прологе G-кода, в результате чего понял из этого вопроса и ответа, насколько важно все сделать правильно. Ключевыми моментами являются:

- Не ходите туда-сюда; вы рискуете снова забрать материал, от которого уже избавились. Просто проведите пальцем в одном направлении.

- Не перенапрягайся. Это может привести к тому, что давление останется (особенно для принтеров с экструдерами Боудена) после завершения линии салфетки/праймера. Это нормально, если ваша скорость экструзии настолько мала, что адгезия начинается только на полпути.

- Медленное движение с включенным вентилятором-это хорошо.

И с учетом сказанного, вот что я использую с моим Ender 3:

Я также отменяю все втягивание нити накала, кроме 1 мм, в конце моего G-кода epilogue (пользовательский конец), чтобы оставить принтер в состоянии, сравнимом со свежепригруженным филаментом. Если вы не отмените втягивание здесь, низкая скорость выдавливания в прологе может оказаться недостаточной для загрунтовки при следующей печати, но ее увеличение приведет к чрезмерной загрунтовке в случае, если вы имеете дело со свежепригруженным филаментом.

Одновременный нагрев стола и экструдера cura

Ultimaker Cura. Одновременный нагрев стола и сопла

- Запись опубликована: 18.04.2022

- Post category: База знаний

Думаю, что многие 3D печатники замечали, что после отправки задания на печать, 3D принтер сначала разогревает стол, потом разогревает сопло, а потом начинает печатать. Не всех такой алгоритм устраивает. Давайте разбираться почему сделано именно так, и как запускать нагрев стола и сопла одновременно.

Старая админская мудрость

Прежде чем менять то, что сделано и работает, нужно выяснить почему было сделано именно так

Для начала разберемся почему стол и сопло греются поочередно. Так исторически сложилось, что в большинстве 3D принтеров столы получают слаботочное питание (питаются напряжением 12 или 24 вольта). Поскольку процессы стартового нагрева сопла и стола очень энергозатратные и дают большую нагрузку на блоки питания, то инженеры приняли очевидное решение – греть стол и сопло поочередно.

Время идет, технологии меняются, появляются 3D принтеры, которые греют стол при помощи нагревателей, запитанных напрямую от электросети. Если выражаться простым языком, то появилось большое количество 3D принтеров с силиконовыми грелками, которые работают от 220 вольт.

Сами по себе силиконовые грелки тоже стали доступнее и многие переделывают столы своих 3D принтеров на нагрев от 220 вольт.

Преимущество силиконовых грелок очевидно – быстрый нагрев стола и стабильное поддержание температуры. Хотя и про вопросы электробезопасности забывать не стоит.

Но по очевидным причинам, слайсеры продолжают формировать gcode с последовательным нагревом стола и сопла.

Прежде чем продолжить, отметим важное:

Категорически не рекомендуется изменять настройки слайсера для 3D принтеров, у которых столы греются от блока питания. Все описанные ниже действия вы делаете на свой страх и риск. Мы не несем ответственности за ваши действия.

На самом деле слайсер не виноват, т.к. параметры параллельного или последовательного нагрева стола и сопла прописываются в стартовом GCODE 3D принтера. Модифицировав его, можно реализовать параллельный нагрев.

Описанный метод успешно протестирован на слейсере Ultimaker Cura версии 4.13.1 Делается это следующим образом:

Запускаем слайсер Ultimaker Cura

Переходим в меню “Параметры” -> “Принтер” -> “Управление принтерами…”

Выбираем принтер, на котором хотим изменить параметры нагрева.

Нажимаем кнопку “Активировать” если принтер не был активирован.

Нажимаем кнопку “Параметры принтера”

В открывшемся окне между строками начинающимися с M107 и G28 X0 Y0

Вставляем следующий скрипт:

M140 S ; Нагреть стол до заданной температуры

M104 S T0 ; Нагреть хотэнд до заданной температуры

M190 S ; Ожидать нагрева стола

M109 S T0 ; Ожидать нагрева хотэнда

Должно получиться вот так:

После внесения изменений нажимаем кнопку “Закрыть”

После этого перезапустите слайсер. (Закройте его и откройте снова).

Проверьте, что внесенные изменения сохранились.

Все. Теперь при формировании задания на печать в файле gcode будут необходимые команды для одновременного нагрева стола и сопла.

Надеюсь, что эта небольшая статья была для вас полезна.

Вам также может понравиться

Ultimaker Cura. Точное время печати

Калибровка шагов экструдера без перепрошивки 3D принтера

Ultimaker Cura. Точное время печати

- Запись опубликована: 26.04.2022

- Post category: База знаний

Не раз я встречал в сети утверждение, что Cura врет – не показывает точное время печати. Предлагаю разобраться с этим утверждением, ведь Cura умеет вычислять время печати достаточно точно, просто ее нужно правильно приготовить.

По жизни мы очень часто встречаемся со словом ТОЧНО. В разных сферах понятие точности может разниться, но вот абсолютная точность – это по сути полное совпадение желаемого и действительного.

В большинстве случаев абсолютная точность достижима в основном в компьютерном или финансовом мире, но вот в инженерном мире абсолютная точность – это утопия. А поскольку 3D принтер и слайсер являются частью скорее инженерного мира, то в рамках именно “инженерной вселенной” мы и будем рассматривать проблему точности.

В инженерном мире есть понятие ПОГРЕШНОСТЬ, или приемлемое положительное/отрицательное отклонение от абсолютного значения. Например, если мы хотим напечатать кубик со стороной 20 мм, при этом мы допускаем погрешность в 0,5 мм, то все кубики, у которых размер стороны будет попадать в предел от 19,5 до 20,5 мм, будут соответствовать заявленным требованиям.

Слайсер Ultimaker Cura является компьютерной программой, которая согласно заложенной в ней логике и математической модели готовит задание на печать для 3D принтера согласно тем параметрам, которые в нее загрузили.

Вот только процесс слайсинга модели (под слайсингом будем понимать процесс формирования gcode файла для 3D принтера) и процесс предсказания времени это 2 разных задачи.

При слайсинге Cura строит и просчитывает траектории движения экструдера, позволяющие 3D принтеру вырастить модель, а уже после этого, на основании сформированных данных слайсер рассчитывает ориентировочное время печати.

Cura оперирует абсолютными величинами и в соответствии с параметрами печати (ширина линии, параметры печати стенок, крышки, дна, заполнения) и значениями заданных скоростей (см. разделы настроек “скорость” и “перемещение”) в состоянии просчитать сколько потребуется времени для печати детали в идеальных условиях.

Но, наш мир не идеален и физические процессы никто не отменял. Все 3D принтеры разные, у каждого свои настройки, о которых слайсер зачастую даже не подозревает. По умолчанию, Cura знать не знает с какой скоростью греется и остывает сопло и стол 3D принтера (согласитесь, это нелинейные процессы), какие ускорения и рывки установлены в прошивке Вашего 3D принтера. Вот и получается, что то время печати, которое прогнозирует слайсер оказывается значительно меньше реального времени печати. Иногда в разы.

Но не все так плохо. Есть способ “научить” слайсер более точно предсказывать время печати и свести погрешность до приемлемых значений. Мне удалось снизить погрешность до 15-20 минут при длительных печатях. Ну а при коротких печатях погрешность вообще становится незаметной.

Поможет в этом деле очень полезный плагин – Printer Settings

Устанавливаем его в ultimaker cura через магазин плагинов.

Теперь необходимо получить все настройки принтера, прописанные в прошивке, для этого необходимо сделать следующее:

Закрываем слайсер Cura и перезагружаем компьютер.

Качаем и запускаем программу Pronterface Можно использовать и Repiter Host, но Pronterface удобнее.

Устанавливаем драйверы для вашего 3D принтера, если еще не установлены.

Включаем 3D принтер и подключаем кабелем к компьютеру.

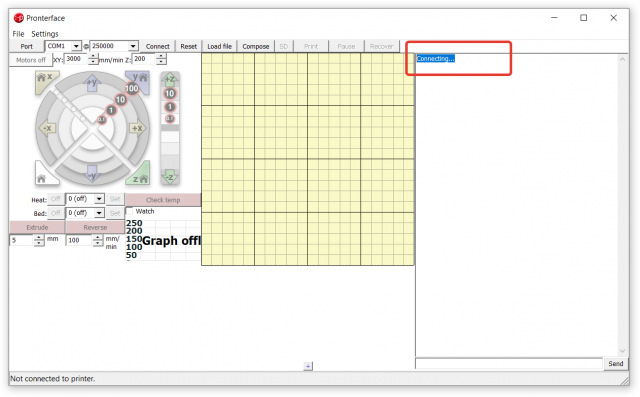

Запускаем ПО Pronterface и подключаемся к 3D принтеру. Для этого необходимо выбрать COM порт, на котором определился 3D принтер, выбрать скорость соединения и нажать кнопку CONNECT

В нашем случае это COM5 скорость 250 000

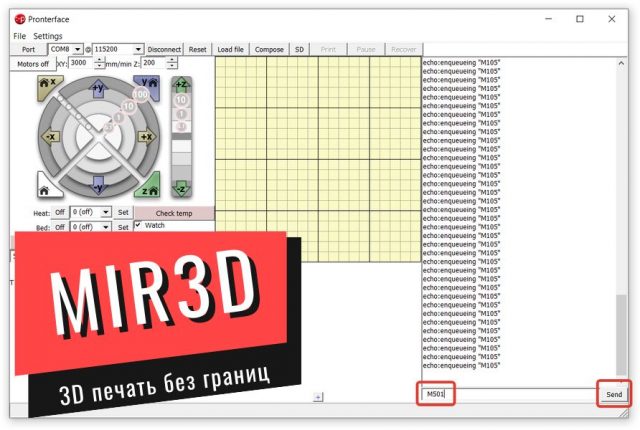

Если порт и скорость выбраны верно, то после нажатия кнопки CONNECT в правой части окна побегут различные текста:

Если вместо осознанного текста вы увидели какие-то кракозябры, то значит вы выбрали неверную скорость подключения. Подберите ее экспериментально.

Если же в окне справа кроме текста Connecting… ничего не появляется, значит компьютер по каким-то причинам не может связаться с принтером (неверно выбран порт, отсутствует драйвер, проблемы с кабелем и т.д.)

После того, как мы успешно подключились к 3D принтеру, в строке ввода команд необходимо ввести команду

M501

Вводим команду в строку для ввода команд нажимаем кнопку SEND .

Эта команда выводит на экран все настройки, которые записаны в память 3D принтера.

Теперь, мы знаем все его параметры и можем переходить к настройке слайсера.

Выбираем необходимый профиль печати и в самом низу окна настроек видим новый раздел “Printer Settings”

В этом разделе хранятся все мыслимые и не мыслимые параметры вашего 3D принтера. Часть из них может быть скрыта, но это не значит что они не оказывают своего влияния на расчет времени печати.

Подведя курсор мыши к названию раздела вы можете открыть список параметров и отобразить необходимые вам

В моем случае, список параметров выглядит вот так:

В рамках данной статьи в настройках, которые предлагает нам плагин Printer Settings, нас будут интересовать следующие параметры:

Параметры нагрева.

Влияют на расчетную скорость, однако, т.к. процесс нагрева и остывания стола и сопла является нелинейным, то они лишь добавляют погрешности. Вы можете попытаться их вычислить для какой-то средней температуры стола и сопла самостоятельно.

Параметры работы кинематики 3D принтера:

А именно, минимальные и максимальные скорости по осям, ускорения, рывки, шаги на мм и т.д. (См скриншот).

Значения этих параметров необходимо заменить на реальные значения, которые мы получили из прошивки 3D принтера. Именно их слайсер использует для прогнозирования скорости печати.

Таким образом, прописав в разделе Printer settings реальные параметры записанные в прошивку вашего 3D принтера, вы расскажете слайсеру о том, как Ваш 3D принтер реально печатает.

После внесения указанных параметров, точность предсказания времени печати значительно возрастет. Лично я это проверил на практике, пару лет назад записав эти параметры в Printer settings в профиля печати для принтера Ulti Steel, я получил точность предсказания с разбросом около 10-15 минут.

Надеюсь, эта информация оказалась для Вас полезной.

Ultimaker Cura. Одновременный нагрев стола и сопла

Калибровка PID или что делать после замены нагревателя или термистора

- Запись опубликована: 29.11.2021

- Post category: База знаний

В этой статье мы поговорим о том, как производится калибровка PID 3D принтера после замены нагревателя, термистора, а в некоторых случаях и нагревательного блока.

Как известно, в природе нет ничего абсолютно идентичного, в том числе не бывает двух абсолютно одинаковых термисторов, нагревательных блоков и нагревателей. Ну и вполне логично, что после их замены 3D принтер начинает печатать как-то не так. Виной этому неверный PID.

Что же такое PID? Википедия говорит нам следующее:

Пропорционально-интегрально-дифференцирующий (ПИД) регулятор — устройство в управляющем контуре с обратной связью. Используется в системах автоматического управления для формирования управляющего сигнала с целью получения необходимых точности и качества переходного процесса. ПИД-регулятор формирует управляющий сигнал, являющийся суммой трёх слагаемых, первое из которых пропорционально разности входного сигнала и сигнала обратной связи (сигнал рассогласования), второе — интегралу сигнала рассогласования, третье — производной сигнала рассогласования.

Источник

Если говорить по-простому, то это 3 коэффициента, которые использует микроконтроллер для управления нагревом, в нашем случае, экструдера. Эти коэффициенты уникальны для каждой связки нагревателя и термистора, соответственно, при замене одного из них меняются и коэффициенты.

Таким образом, после замены нагревателя или термистора необходимо произвести калибровку PID для правильной работы 3D принтера.

Стоит учесть, что большинство производителей 3D принтеров не калибруют PID каждого принтера, а используют некие усредненные значения, которые на конкретном принтере будут работать, как бог на душу положит.

Итак, калибровать PID экструдера необходимо в следующих случаях:

- На новом 3D принтере

- При замене термистора

- При замене нагревателя

- При замене нагревательного блока (не всегда)

Давайте разбираться как это делать на примере прошивки Marlin.

У прошивки Marlin уже имеется встроенный механизм автоматической калибровки PID, а также возможность изменять значения коэффициентов без прошивки 3D принтера.

Единственным условием, при котором это будет работать, является разблокировка энергонезависимой памяти EEPROM.

Разберем процесс калибровки PID без перепрошивки на примере 3D принтера Anycubic Mega-S

Внимание! не на всех моделях 3D принтеров EEPROM разблокирован. Уточните это перед проведением данной операции.

Описанные ниже действия вы делаете на свой страх и риск. Мы не несем ответственность за отсутствие результата, негативный результат.

Для калибровки PID нам понадобится.

- Программа Pronterface Можно использовать и Repiter Host, но Pronterface удобнее.

- USB кабель для подключения 3D принтера к ПК

- Драйверы для 3D принтера. Их необходимо установить.

Если у Вас запущен слайсер CURA закройте программу, а еще лучше перезагрузите компьютер.

Подключаем 3D принтер к ПК кабелем.

После того, как мы успешно подключились к 3D принтеру, в строке ввода команд необходимо ввести команду для авто калибровки PID. Она имеет следующий вид:

M303 E0 C10 S240

Где M303 – команда для калибровки PID

E0 – номер экструдера, для которого калибруется PID

C10 – количество циклов нагрева/охлаждения, по результатам которых микроконтроллер 3D принтера вычислит оптимальный PID

S240 – температура, на которой будет производиться калибровка. Рекомендуется выбирать ту температуру, на которой вы печатаете чаще всего.

Вводим команду в строку для ввода команд нажимаем кнопку SEND и ждем результата выполнения. Подождать придется несколько минут.

В процессе выполнения команды в окне будут отображаться приблизительно вот такие значения. Это означает что принтер производит калибровку.

После окончания процесса калибровки принтер может издать звук пищалкой (если он так умеет), а окно примет следующий вид:

В результате калибровки PID у нас получились следующие коэффициенты:

Их необходимо куда-нибудь записать. Теперь перенесем их в память 3D принтера.

Для этого выполним следующую команду:

M301 P14.62 I1.08 D49.42

Где M301 – команда для записи PID в память 3D принтера

P14.62 – коэффициент p (его значение равно параметру define DEFAULT_Kp, полученному при калибровке)

I1.08 – коэффициент i (его значение равно параметру define DEFAULT_Ki, полученному при калибровке)

D49.42 – коэффициент d (его значение равно параметру define DEFAULT_Kd, полученному при калибровке)

У вас получатся свои значения.

Вставляем команду в командную строку pronterface и нажимаем кнопку SEND

Результат выполнения команды:

Командой M500 сохраняем новые значения PID в памяти 3D принтера.

Для проверки того, что все у нас получилось, выключим 3D принтер и отключим от ПК кабель.

Через минуту включим 3D принтер и подключим его кабель к компьютеру. Снова через программу Pronterface подключимся к 3D принтеру и выполним команду M503

Если в результате выполнения команды в окне вывода мы получили значения PID полученные при калибровке:

Значит процесс калибровки PID завершен успешно.

Как видите, после замены нагревателя или термистора не обязательно перепрошивать 3D принтер для изменения значений PID.

Ознакомиться с ассортиментом запчастей для экструдера и не только вы можете в каталоге, раздел “Детали хотэнда”

Одновременный нагрев экструдера и стола при запуске печати

Я заметил, что если я печатаю из Cura без предварительного нагрева принтера, то он сначала поднимет температуру стола, а затем и температуру экструдера. G-код, который он генерирует:

Функция "Предварительного нагрева" Cura предположительно отправляет команды "установить температуру" без соответствующей команды "ждать".

Не было бы более эффективным сделать что-то вроде этого:

Затем стол и экструдер нагреваются одновременно, и мы ждем более высокой температуры сначала одного, предполагая, что другой тем временем достигнет своей целевой температуры.

Патч не нужен, просто добавьте его в свой стартовый G-код, работает нормально. Я использую его в течение некоторого времени, используя держатели мест в Куре. Я отправлю ответ, когда буду за своим настольным компьютером. Обратите внимание, что Slic3r позволяет арифметику на держателях мест, что еще более мощно. Я позволяю своему столу нагреваться до 75%, а затем начинаю нагревать hotend, в то время как стол продолжает нагреваться до 100 %; это приводит к тому, что стол и hotend достигают своей конечной температуры одновременно., @0scar

Стол обычно работает намного медленнее, его датчик температуры менее точен и не имеет никаких побочных эффектов, если он остается при заданной температуре в течение некоторого времени, в то время как хотенд быстро нагревается и начинает протекать пластик, как только он нагревается. Последовательность фазы прогрева позволяет стабилизировать температуру рабочего стола и немедленно начать печать., @Simon Richter

По моему опыту, FWIW (Ender 3 с PLA, TPU и PETG) занимает примерно одинаковое количество времени. С помощью PETG экстремальная температура рабочего стола может занять немного больше времени. Это может указывать на то, что я должен лучше настроить PID для hotend, так как последние 10 градусов нагрева hotend занимают чрезмерно много времени., @R.. GitHub STOP HELPING ICE

Я согласен с Саймоном Рихтером. Время добавляет всего несколько минут к общей сумме, которая обычно составляет часы. Это предотвращает утечку горячей воды, а также нагревание материала слишком долго, что может привести к засорению. Температура стола и корпуса стабилизируется, а также источник питания принтера менее напряжен., @Hacky

Это хорошо работает в моем Cura 4.8, но не в Creality Slicer 1.2.3. По какой-то причине Creality Slicer 1.2.3 полностью игнорирует команды M140 и M104. Я пробовал разные варианты (например, "M140 S60" "M140 S" "M140 S" и ни один из них не работает с срезом Creality 1.2.3. У кого-нибудь есть аналогичный опыт или исправление для команд M104 и M140 в срезе Creality 1.2.3?, @Thomas Wideman

3 ответа

Это может быть достигнуто с помощью адаптаций start G-code, это не требует никаких изменений программного обеспечения. Cura и большинство слайсеров имеют возможность использовать заполнители (в основном переменные или, может быть, лучше: константы). Эти заполнители заменяются правильным значением при нарезке.

Чтобы последовательно нагревать стол и хотенд, вам нужно будет добавить следующее в свой стартовый G-код:

Для одновременного нагрева необходимо добавить:

Обратите внимание, что Cura очень ограничена в использовании заполнителей, например Slic3r позволяет выполнять арифметику с использованием заполнителей. Следующий пример показывает нагревание стола сначала до температуры первого слоя стола минус 10 градусов Цельсия; затем hotend начинает нагреваться, а heat desk начинает дальнейший нагрев до конечной температуры. Для моей машины это приводит к тому, что стол и хотенд находятся при конечной температуре одновременно, так что время не теряется впустую и печать может начаться.

Да, я забыл, что это тоже вариант и, вероятно, лучший для людей, использующих Cura через графический интерфейс, поскольку он не требует восстановления чего-либо из исходного кода., @R.. GitHub STOP HELPING ICE

У меня есть открытый отчет об ошибке/запрос функции для этого. По-видимому, Cura не делает этого, потому что некоторые из принтеров Ultimaker имеют недостаточные источники питания, которые отключатся, если вы попытаетесь сделать это одновременно. Я носил патч (обратите внимание, что это против CuraEngine, а не GUI Cura), который исправляет это:

Спасибо! И спасибо за мусл., @rgov

@rgov Если вы используете Cura через графический интерфейс, этот ответ не нужен, просто исправьте это с помощью правильного start G-кода., @0scar

Это не ошибка. Я согласен с Саймоном Рихтером. Это время добавляет всего несколько минут к общему количеству, которое обычно составляет часы. Это предотвращает вытекание горячей части, а также слишком длительное нагревание материала, которое может привести к засорению. Температура рабочего стола и корпуса стабилизируется, а также источник питания принтера менее напряжен., @Hacky

@Hacky: "Обычно часы" очень специфичны для использования. Большинство моих отпечатков менее 20 минут, некоторые всего за 5 минут. "Несколько минут" - это огромные относительные накладные расходы на это., @R.. GitHub STOP HELPING ICE

"Обычно часы" не относятся к вашим конкретным задачам. Я имею в виду остальной мир, и это может быть причиной, по которой Кура пошел на такой компромисс. Однако должна быть возможность начать нагрев всех элементов как можно скорее. По крайней мере, вы получили свою конкретную сборку, адаптированную к вашим потребностям., @Hacky

@Hacky О ваших рассуждениях: "Это предотвращает утечку горячей точки". Все как раз наоборот. Я не знаю ни одной нити, которая плавилась бы до почти вдвое большей максимальной температуры, при которой используется нагреваемый стол. Обычно для обогрева горячей зоны требуется гораздо больше, чем для стола. Таким образом, невозможно, чтобы горячая точка просочилась до того, как стол достигнет заданной температуры, при условии, что они оба начнут нагреваться одновременно. "а также материал слишком долго". Принтер начнет печать сразу же, как только горячая точка достигнет заданной температуры. В этот момент рабочий стол давно достиг бы своей температуры, как было указано выше., @Pere

"Температура рабочего стола и температура корпусов стабилизируются". Ну, они бы "стабилизировались" точно так же, если бы hotend начал нагреваться в одно и то же время; просто быстрее. Но в любом случае большинство принтеров продаются без корпуса, поэтому притворяться, что это оправдание для оправдания ненужного, абсурдного и неэффективного дополнительного времени нагрева, - это мнение. Если вы купили или сделали отдельный корпус и вас беспокоит "стабилизирующая температура", то вам следует предусмотреть специальную систему отопления для внутренней части самого корпуса., @Pere

"Источник питания менее напряжен". Вы хотите сказать, что если мой источник питания рассчитан на 600 Вт, и я увеличу его до 300, одновременно включив рабочий стол и горячую панель при предварительном нагреве, я перенапрягу его? Но в любом случае это будет на таком уровне для всей печати, так что. вы думаете, это важно? Должен ли я купить источник питания с номинальной мощностью, возможно, вдвое большей, и потратить на него вдвое больше? Разве не было бы хорошо сократить его срок службы, в крайнем случае, вдвое, а затем купить новый запас за половину цены с двойным рейтингом? Нужно ли мне покупать Ferrari для езды со скоростью 80 км/ч?, @Pere

"Я имею в виду остальной мир, что может быть причиной". Что ж, вы должны согласиться со мной, что это довольно умозрительная фраза. Вы вступаете в эзотерическое поле, притворяясь, что знаете, для чего люди используют свои принтеры. А также не забывайте, что существуют машины разного размера и работающие с разной скоростью, а также детали с различными требованиями к детализации/скорости печати. Это ошибка или, по меньшей мере, плохой дизайн программного обеспечения. Это похоже на то, как если бы максимальная температура hotend была ограничена в Cura до 210º, потому что некоторые принтеры Ultimaker были созданы для печати только PLA., @Pere

Расслабься, отец, я просто пытаюсь помочь, основываясь на своем опыте. Это вовсе не абсурд. Просто объясняю, почему Кура может это сделать. 1. Мой hotend нагревается намного быстрее, чем стол, и код Cura предотвращает просачивание. Может быть, не в твоем случае. 2. Более длительное нагревание стабилизирует температуру корпуса. С этим не поспоришь. 3. Источник питания наиболее напряжен при запуске, потому что ПИД-регуляторы температуры будут полностью заряжены, чтобы как можно скорее достичь желаемой температуры. Во время печати источник питания меньше подвергается нагрузке из-за нагрева. Вам нужен Ferrari, чтобы разогнаться до 80 км/ч за 3 секунды., @Hacky

@Хаки, я тоже. Я привел контрпримеры ваших рассуждений, так что вы больше не можете спорить, что может быть использовано для объяснения поведения Куры. 1) В моем случае все наоборот. Итак, опять же, вы не можете обязать, скажем, половину пользователей использовать вариант, который им не выгоден. 2) Я уже утверждал это. Вы могли бы использовать, например, внешний обогреватель. Или нет. Но как только камера достигнет температуры, больше времени вообще ничего полезного не добавит. Может быть, температура корпуса будет хорошей после 3 минут комбинированного предварительного нагрева, чтобы что-то сказать. 3) Не проблема в том, что поставка предназначена для управления этим., @Pere

Это немного раздражает, то, что Кюра делает для меня, заставляет ждать. На старте G-кода у меня есть:

Читайте также: