Магнитный стол для 3д принтера

Всем привет. Некоторое время назад я стал обладателем магнитного стола. Давно хотел попробовать, но по прибытию посылки времени на его установку не хватало, да и зачем, когда родное стекло отлично справлялась со своими функциями. Но уйти от штатного уж очень хотелось по той простой причине, что в конструкции моего стола к стеклу намертво приклеена нагревательная пластина. И для того, чтобы снять напечатанное изделие со стола, приходилось ждать его полного остывания, после чего, обильно работая шпателем, его соскребать. Это не очень удобно, особенно если 3d печать поставлена на поток. Мало того, что это не удобно, это занимает достаточно много времени.

В общем, в этой статье я поделюсь своим опытом и тестированием магнитного стола. Обсудим , с какими пластиками он дружит, а с какими нет. И облегчает ли его наличие жизнь нам, как владельцам 3d принтеров.

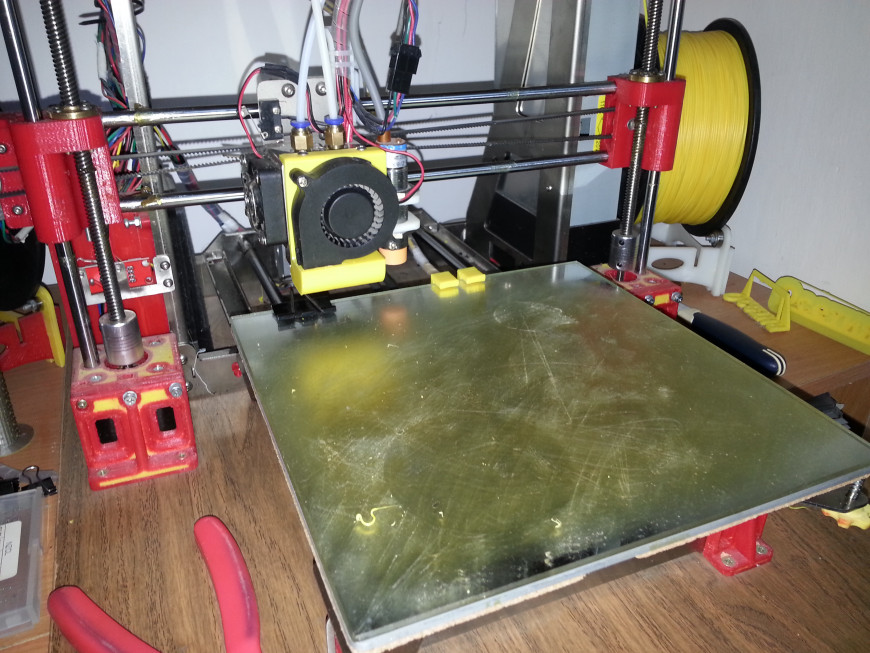

Что же из себя представляет гибкий стол? В моем случае - это нагревательная пластина, к которой приклеено стекло, на которое, в свою очередь, уже приклеено магнитное покрытие. Завершением этого бутерброда служит коврик, на котором мы и будем печатать. Прошу обратить внимание, что в интернете предлагаются наборы из магнитного основания и коврика без стекла и нагревателя пластины. В этом случае все, что вам нужно сделать - это наклеить основание к стеклу и начать пользоваться.

Начнем с установки стола. Но первое, что мы сделаем - это демонтируем старый. Для этой операции нам не понадобится какого-либо инструмента. Просто откручиваем гайки с ножек стола и поднимаем его вверх, вытаскивая из посадочных отверстий. Переворачиваем стол, отключаем штекер. Берем новый стол и помещаем его на опорную конструкцию. Подключаем штекер обратно. После этого устанавливаем на ноги-пружины, притягиваем гайками чтобы облегчить себе задачу выравнивания стола. Я рекомендую затягивать гайки примерно на одинаковое расстояние.

Готово. Теперь можно приступать к калибровке. Давайте сначала выкрутим регулировочный винт максимально вверх, чтобы сопло не уперлось в мягкое покрытие стола, так как предполагаю, что его можно очень легко повредить. Для начала нужно выставить примерный 0 домашний позиции экструдера, после чего переходить непосредственно к выравниванию, когда в 0 выставлен, сопло должно быть немного прижато к столу.

Выключаем шаговые двигатели и с помощью листа бумаги выравниваем стол. Процедура очень простая - перемещаем экструдер из одного угла в другой и смотрим, чтобы во всех углах бумажка между соплом и столом перемещалась небольшим усилием. Когда стол относительно выровнен, можно приступать более тонкой калибровке во время 3d печати. Для первого пуска лучше всего выбрать модель с большой площадью первого слоя, во время печати которого мы успеем всё настроить. Принцип настройки следующий. Экструдированная нить должны ложиться слегка приплюснутой и ширина линии во всех углах стола должна быть одинаковой. Если это так, значит ваш стол откалиброван правильно.

Заканчиваем с калибровкой переходим непосредственно к тестированию. Будем печатать из PLA, ABS и PETG. Конечно, на ABS рассчитывать не приходится, так как максимальная рекомендуемая температура нагрева таких магнитных столов для 3d печати - 80 градусов. Сверх этой температуры стол начинает терять свои магнитные свойства и коврик уже не держится так хорошо на подложке.

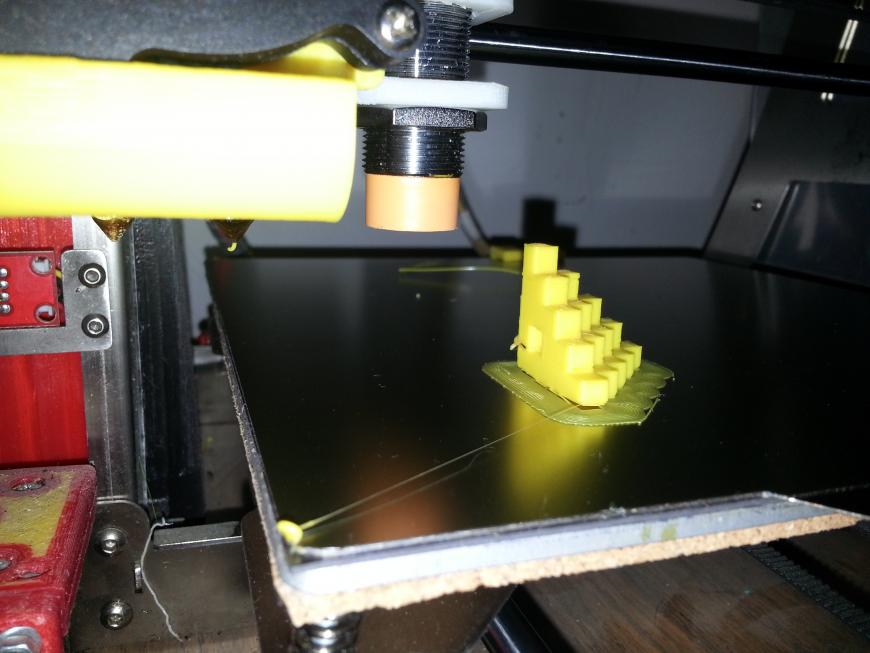

Первый тест. PLA на холодном столе.

Как вы можете заметить, кубик достаточно легко отошел от стола. Я даже скажу больше - он слишком легко отошел от стола. Как будто и вовсе не держался. При детальном осмотре видно, что некоторые углы слегка загнуло. Не критично, но факт.

Теперь поставим температуру стола 70 градусов и посмотрим что получится. При этих настройках 3d печати, деталь уже значительно сложнее снять со стола. Да и углы уже не загнуты.

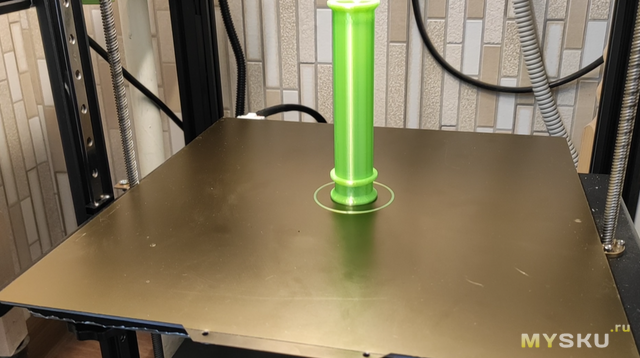

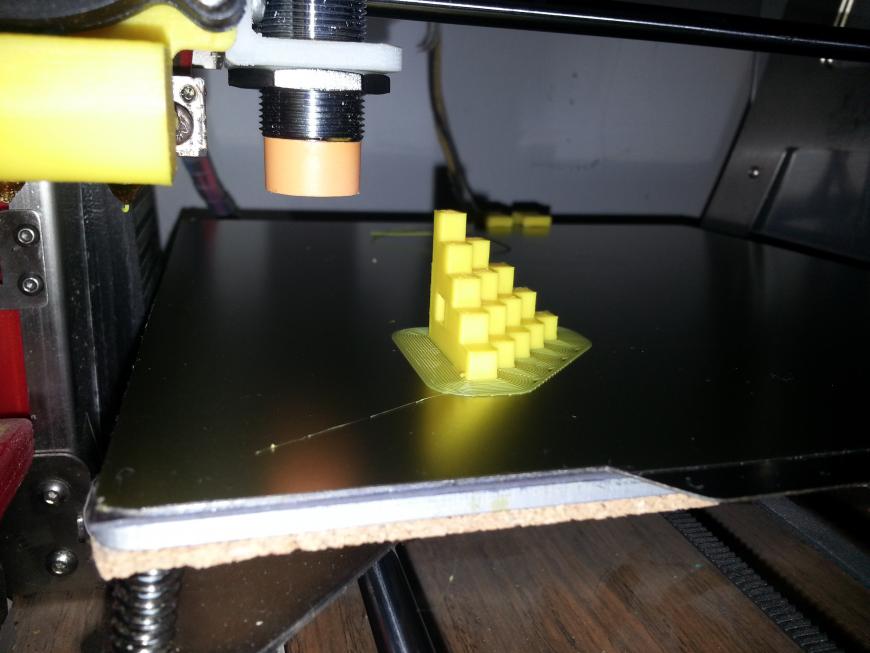

Возьмем деталь покрупнее, чтобы подтвердить возможность 3d печати PLA на магнитном столе.

Проблем снова не обнаружено. Дно детали получилось плоское, с незначительными деформациями. Углы не загнуты.

Вывод - печатать PLA пластиком на этом магнитном столе однозначно стоит.

Переходим в следующем материалу.

Печатаем ABS пластиком на магнитном гибком столе

ABS пластиком я даже не буду пробовать печатать на холодном столе. Установим максимум 80 градусов и запустим процесс 3d печати. Кубик распечатался, не отлипнув во время печати. Это хорошо, но я уверен что если взять деталь чуть-чуть покрупнее, с ней стол уже не справится.

Для эксперимента возьмём что-нибудь побольше. Например, наш тестовый брусок. Как и ожидалось, во время печати брусок начало загибать к центру. Причем не брусок начал отлипать, а магнитный коврик, который под углами бруска начал подниматься.

После окончания печати я очень удивился, когда понял, что это не коврик поднимался во время 3d печати, а, похоже, что магнитная подложка отклеилась от стола.

Вывод - печатать ABS пластиком на этом магнитном столе строго не рекомендую. Думаю, что и аналогичными материалами с высокой степенью усадки.

Перейдем к последнему материалу нашем списке.

Печатаем PETG пластиком на магнитном гибком столе

Попробуем напечатать, используя PETG пластик и посмотрим, что из этого выйдет. Запускаем наш тестовый куб на 3d печать при температуре стола в 70 градусов и получаем достойный результат.

Куб достаточно хорошо прилип к столу, углы не загнуты. В принципе, как и ожидалось, PETG отлично подойдет для этого магнитного коврика, так как это материал с низкой степенью усадки.

Теперь давайте перейдем к главному вопросу который скорее всего возник у вас в голове - а что с надежностью и c износостойкостью такого стола? Ответить можно следующим образом: зависит от того как бережно вы будете его использовать. Я лишь могу добавить, что на сайте одного европейского производителя таких комплектов магнитных ковров и подложек пользователю сразу предлагается заказать комплект из одной подложки и 5 ковриков, а это повод задуматься.

Выводы

С магнитным гибким столом для 3d печати вы скорее всего перестанете пользоваться шпателем. Наверное, это единственное его преимущества перед обычным стеклом. Зато минусов поболее. С этим столом вы также перестанете пользоваться пластиками с высокой степенью усадки, а в придачу будете покупать по коврику раз в 3-4 месяца, в связи с его износом.

Надеюсь, материал был вам полезен. Удачи в ваших собственных экспериментах в мире 3d печати!

Магнитное покрытие для стола 3Д принтера. Есть ли смысл?

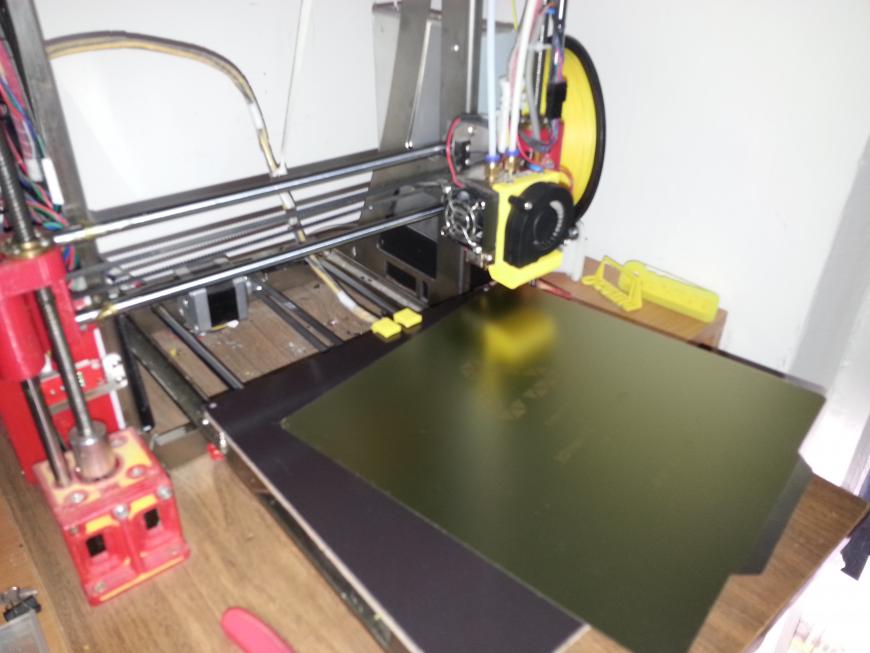

У штатного покрытия Creality Ender 3 есть «маленький нюанс». Покрытие стола пристегивается к нему 4 прищепками, и имеет малую толщину и жесткость. Из-за этого при печати больших деталей — они при усадке приподнимают это покрытие над столом, искривляясь — что не есть гуд. И тут появилось новое оригинальное покрытие, которое все сильно хвалили. Ну и пока по акции — решил взять попробовать.

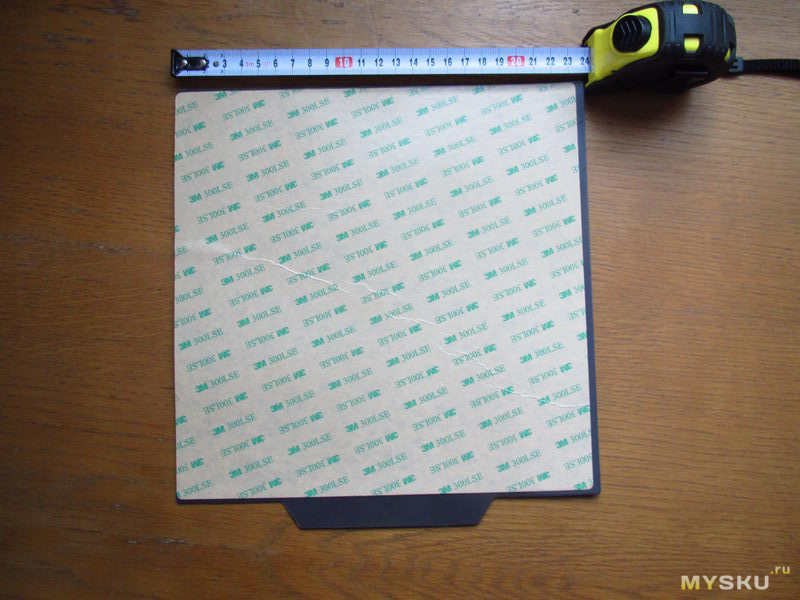

В чем фишка данного покрытия. Оно состоит из двух слоёв: первый просто магнит и клеится на стол на самоклейку вроде как 3М, второй — магнит с шершавым покрытием, на котором ведётся собственно печать и который клеится к уже магнитному столу. После печати мы отклеиваем верхний слой с прилипшей отпечатанной моделью, и изгибаем коврик, в результате чего модель просто отклеивается. Главный плюс всего этого — не нужно елозить по покрытию шпателем, повреждая его и иногда и саму модель. В результате покрытие становится далеко не таким «липучим» как новое. В случае нового магнитного покрытия это исключается, и вроде как всё красиво и «в шоколаде».

Казалось бы — что может пойти не так? Но для начала посмотрим что ж нам приехало.

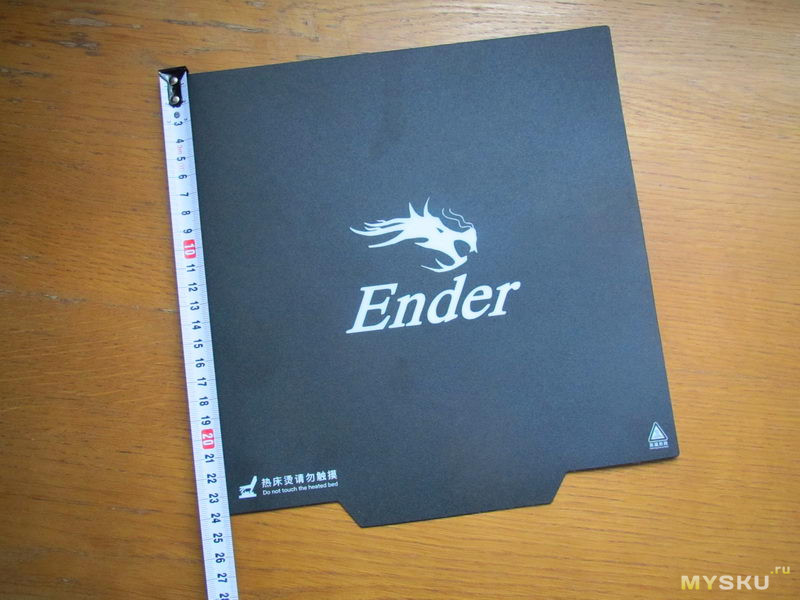

Покрытие (верхний слой) чуть больше нижнего, слегка выступает за края стола, в принципе можно подрезать, но мне особо пока не мешает, а потом посмотрим. Вот в сравнении с комплектным. Видна небольшая разница в размерах:

По толщине суммарно сопоставимо с штатным (замерить точно забыл), но регулировать стол нужно. Я выставил зазор 0.08мм.

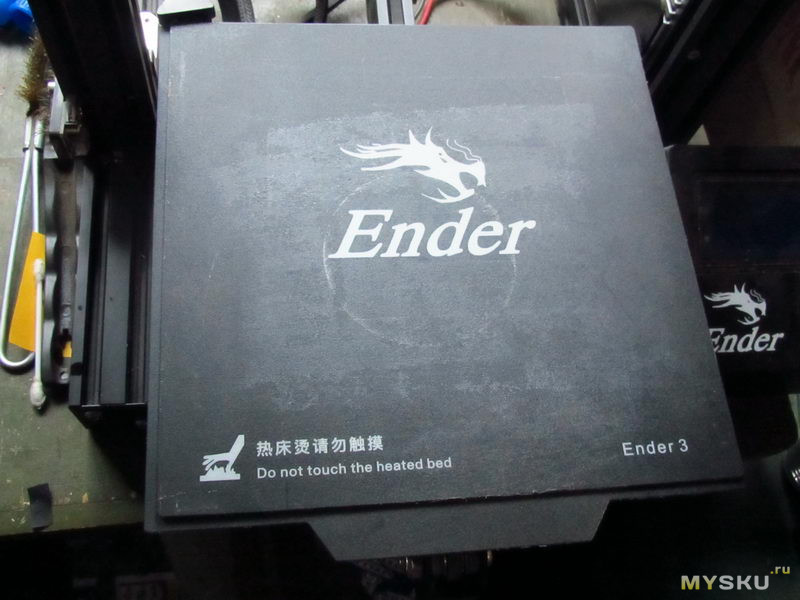

Покрытие «злое», пластик лепится ОЧЕНЬ хорошо, отодрать — ну прям сложно, даже после остывания.

Теперь о грустном. Одной из первых моделей была описанная в прошлом обзоре Christmas Village — считай 13см в диаметре с квадратным отверстием где-то 8х8см в центре. Температура стола при печати была 55 градусов. После печати и остывания модель отодралась с большим трудом, края в том числе. И это выглядело воодушевляюще, пока я не поставил модель на стол. А потом взял линейку.

Как видим — чуда не произошло. Хоть и нет проблем с прилипанием модели к покрытию — но есть проблемы с его жесткостью, точнее, «усилием примагничивания» к основанию. В итоге модель таки изгибается, задирая края и изгибая этот магнит, хотя и держится на покрытии — не отодрать.

Что я могу сказать в итоге: покрытие я покупал осознанно, прекрасно понимая, что оно может оказаться не тем что мне бы хотелось. Но кто-то же должен был его проверить? ;) В результате… Ну фиг знает. с одной стороны оно точно не хуже штатного. Пожалуй даже более шершавое. Но вот ожидаемый эффект «жесткости» — увы, не получен, покрытие при усадке пластика по-прежнему идёт волнами. АБС пробовать даже не стал, потому что при нагреве магнитные свойства магнитов еще ухудшатся, и шансов считай что и нет. Не, я-то попробую как-нить потом, но думаю что результат я уже знаю процентов на 90 ;)

Но если так это честно — то оно пожалуй получше родного покрытия — там высокие детали можно было пошатать и было видно как изгибается покрытие к которому они приклеены. тут с этим гораздо лучше.

Так что, вероятно, стекло и волшебный клей рулят. Или скотч, или каптоновая плёнка большой ширины.

Несомненно, я могу капитатьно ошибаться с выводами. Но вроде как ошибки быть не должно. Разве что вообще подогрев при печати не включать? ;) Стоит ли оно своих денег? Стоит ли покупать? Я не знаю. Я в принципе не жалею потраченных 11.5 баксов, досадно что в итоге придётся похоже тупо вырезать стекло и замазать БФ-2, что можно было сделать уже давно ;)

В общем — жду обсуждения в комментах ;)

UPD: забыл важный нюанс — имеет значение ориентация поверхностей. если повернуть под 90 градусов — магнитится хуже.

PEI покрытие стола для 3д принтера

-Ультрабаза

-Голубая наклейка two trees идущая в комплекте с принтером

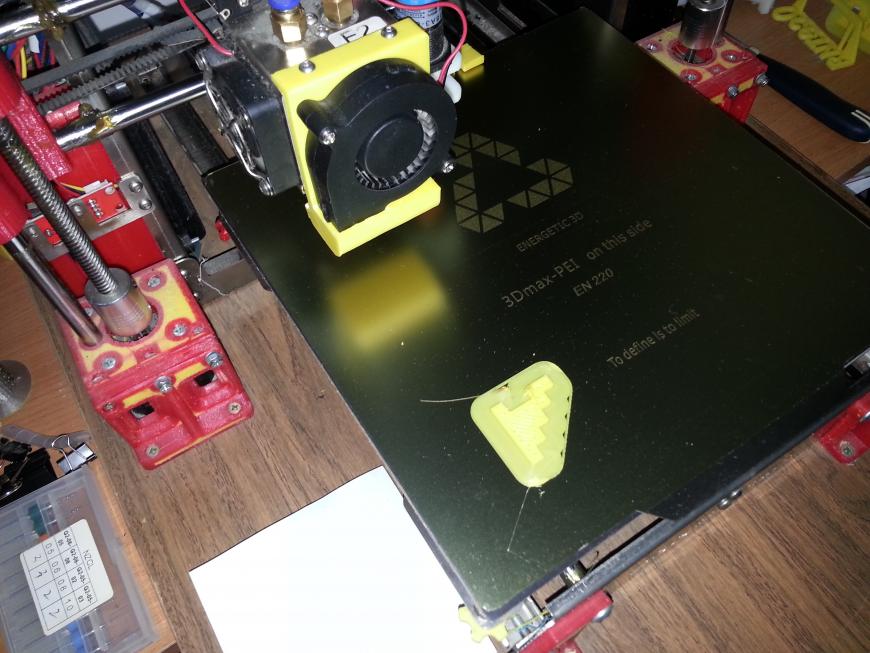

-PEI от Energetic 3d

-Стекло.

Начал знакомство с покрытиями столов 3д принтеров я с ультрабазы принтера dexp. Хорошее покрытие, мне понравилось. Обычно мазал клеем-карандашом.

Далее купил two trees sapphire plus родная синяя наклейка оказалась полным барахлом, к ней не липнет ничего.

В качестве замены купил PEI от Energetic 3d. С одной стороны гладкий с другой шершавый + магнитное основание.

Первое впечатление на гладкой стороне офигенно, на шершавой отлипает все.

Через несколько месяцев уехал в командировку и там печатал на bizon2 со стеклом и 3д клеем пикасо. Обплевался, по сравнению с PEI стекло барахло, даже с клеем Пикасо. PLA липнет очень плохо.

Начну с недостатков

Я выяснил что шершавая сторона у меня недостаточно спечена на фото это видно как песок на поверхности, на самом деле это недорасплавленный порошок PEI. Также в процессе производства 2 песчинки PEI попали на противоположную сторону листа под гладкую наклейку PEI.

Продавец предложил бесплатно выслать новую наклейку PEI, я поразмыслив решил доплатить за стальной лист (тонкий листочек PEI вряд-ли бы доехал целым, кроме того я слышал отодрать PEI от стального листа крайне затруднительно) и мне выслали односторонний стальной лист с наклеенным PEI по цене наклейки.

Рассмотрим что такое PEI и какие виды бывают.

PEI это специальный полимер который размягчается примерно при 240 градусах. Насколько я понял принцип работы этой технологии: при укладке первого слоя во время 3д печати расплавляется верхний слой PEI и спекается с расплавленным филаментом выходящим из сопла.

Практический опыт показывает: чем выше температура, тем лучше прилипание. Некоторые пользователи в отзывах пишут что отрывали PETG вместе с PEI, но у меня такой проблемы нет. (я чуть снизил температуру стола для petg — 65 градусов)

Покрытие состоит из 3х частей

-Магнитная наклейка — плоский магнит с наклеенным 3М скотчем он приклеивается на нагревающий стол.

-Стальной лист

-Наклейка PEI

Наклейка PEI может быть наклеена на заводе, а может быть положена рядом (обычно такое лот дешевле на 1$)

На стальной лист PEI может быть нанесен с 1 или 2х сторон.

-PEI бывает шершавым это когда на лист насыпают порошок PEI, засовывают в печь и он он запекается. Называется порошковое покрытие.

-Eсть гладкий PEI, это когда берут тонкий лист PEI и приклеивают на стальной лист (сам никогда не клеил поэтому каким образом происходит приклеивание не знаю)

Магнитное основание — наклейка тоже бывает разным: высокотемпературным (130 градусов) и низкотемпературным 85 градусов, так что внимательно читайте описание. (у данного продавца все магниты высокотемпературные насколько я понял)

Мой личный опыт использования

Поскольку шершавая сторона у меня была недоспечена, я думал что это песок и боялся повредить сопло, поэтому устанавливал большой зазор между столом и как следствие прилипало плохо.

Торчащие песчинки PEI на шершавой стороне я сточил мелкой шкуркой (потому что песчинки осыпались и впивались в магнитное основание)

Моя любимая сторона гладкая, на текущий момент я распечатал уже наверно 400 деталей и почти все на гладкой стороне и не вижу почти никакого износа.

Но иногда нужна шершавая сторона например для ножек, или когда нужно снизить прилипание к столу, когда печатаю ABC.

В основном я печатаю PLA или PETG стол грею до 55 и 65 градусов соответственно.

Когда начал печатать ABC стол грел до 95-100 градусов и на гладкой стороне ABC прям въедается в PEI нужно быть очень аккуратным с настройкой высоты стола. У меня еще и стол искривляется при нагреве до 100 градусов. После первого прогрева стола до 100 градусов по ощущениям магнитная сила упала раза в 2, но этой силы по прежнему достаточно и еще сильнее магнитная сила не падает, печатал уже раз 10.

Недавно печатал ABC и на ходу начал регулировать высоту стола не в ту сторону, поэтому покрытие попортил (на фото справа сверху).

В общем покрытием очень доволен, магнитное основание это круто, очень удобно и быстро снимать модели. Стальной лист можно снять с горячего стола, из-за его малой толщины он довольно быстро остывает, снять деталь, примагнитить лист на место и уже через пару минут печатать следующую деталь

В данном магазине не очень хорошее описание лотов и их наплодили дикое множество, как будто специально чтобы запутать покупателя. Не всегда понятно что представляет из себя лот, есть там магнитное основание или нет, приклеено PEI покрытие к стальному листу или просто идет в комплекте, так что читайте внимательно или спросите у продавца. Во время скидок цена чуть снижена 42$, обычная цена 48$ за двухсторонний стальной лист с приклеенным на заводе гладким PEI с одной стороны и текстурированным PEI с другой стороны + магнитное основание, все размером 310*310. Размер имеет значение, более маленькие размеры прилично дешевле.

Товар куплен за свои деньги.

Видео обзор снятый чуть ранее.

3Д печать. Часть 3. Модификации..

Всем привет! Вот и закончились праздники, снова нужно рано вставать… ах да, 3д печать. Аккурат под елку мне подвезли грелку(80 дней доставки) и блок питания(15 дней доставки), так что проснувшись после празднований понял, что пора бы все собрать, 4 января как-никак. Причем было решено довести до ума все сразу, забыть о видео, т.к. часовой ролик не каждый захочет смотреть(да и я не хотел столько монтировать) и накидать все текстом + картинками, может будет пару гифок. В обзоре будет апгрейд стола, обещанная переделка под боуден, пример нестандартного использования принтера(рисовалка), модификация охлаждения и несколько украшалок.

Предыдущие посты по теме:

3Д печать. Часть 1. Мануал по программе.

3Д печать. Часть 2. Первый запуск.

Постараюсь написать максимально компактно, надеюсь получится не слишком сумбурно.

Начнем с самого необходимого на мой взгляд.

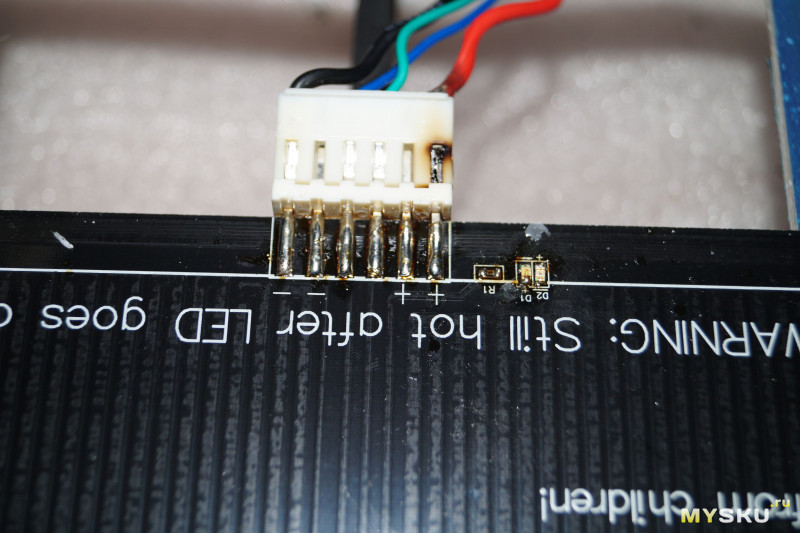

Есть у ряда моделей такая «болячка» — выгорают контакты подогрева, 10 Ампер то не шутки.

После потери нормального соединения и постоянных перепадов напряжения в цепи, выходит из строя и блок питания.

Есть 2 пути решения:

1. Срезать коннектор и припаять провода к грелке.

Цена вопроса: 0$.

2. Купить:

Силиконовую грелку на 220В, 200Вт.

Твердотельное реле брал с запасом на 40А.

Цена вопроса: 15$.

В последнем случае разгружаем блок по полной, с этой сборкой максимальный ток упадет с 17 до 7 Ампер. Учитывая, что БП всего на 20, а амперы еще и китайские, считаю данную модификацию крайне необходимой.

Бонусом получаем нагрев до 80(PLA, SBS) за 2 минуты и до 105 градусов(ABS) за 5 минут, к тому же грелка позволяет лучше удерживать тепло.

Заодно рассмотрим действительно неплохое универсальное адгезивное стекло.

Грелку можно приклеить не разбирая площадку, просто снять пленку, просунуть между двумя планками и прижать по всему периметру.

Но для удобства и избежания косяков лучше все же разобрать.

Клеится хорошо, забегая вперед, не отлипла за неделю активного использования на 105 градусах.

Твердотельное реле решил прикрутить над блоком питания, там много места и провода как раз дотягиваются с небольшим запасом.

Схема подключения проще некуда — оставляем два средних провода стандартной грелки на месте, пусть считает температуру как и раньше, а красным и черным запитываем реле.

Толстые провода купленной грелки подключаем к блоку питания, к клеммам 220 Вольт, один из проводов разрываем и прокидываем через коммутируемые контакты реле.

Принцип работы думаю понятен, плата подает питание на основную грелку, но вместо нее активируется реле и включает внешний нагрев — все работает, все счастливы.

Не торопимся устанавливать стол на свое место, в комментариях к грелке покупатели пишут:

Это пока не начнете пользоваться. Сказать что воняет — ничего не сказать. Лучше отнести стол в гараж и прогреть несколько раз градусов до 110 всю конструкцию. Ориентировочно 10 минут прогрев, 10 минут остывание(в гараже у меня прохладно). где-то с час ее так пытал, то ли выветрилась более-менее, то ли я привык, но стало терпимее.

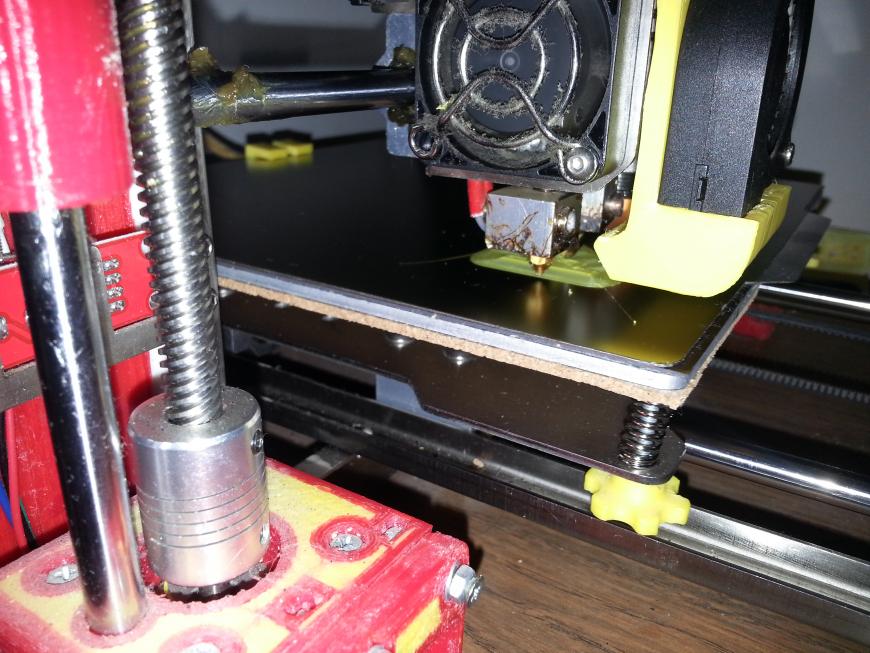

Устанавливаем сначала нижнюю часть на направляющие, проверяем чтобы нигде не закусывало подшипники и стол ходил максимально свободно. Если приходится прилагать усилие, можно отпустить болты крепления подшипников и подтянуть заново — спасает если не убило штанги окончательно. После этого прикручиваем верхнюю часть, выставляем высоту максимально точно со всех 4 углов. У меня это 15 мм.

Для чего это нужно — при неравномерном расположении площадок идет перекос на направляющих, к тому же усложняется калибровка.

Так же хотел начать использовать пластиковые линейные подшипники стола, т.к. родные доволно сильно люфтят и издают много шума, но столкнулся с одной проблемкой. Направляющие уже не идеальны, а внутренний диаметр я делал впритык, так что местами стол просто зажимало. Оставил два по диагонали — вроде стало тише.

Далее устанавливаем площадку конецевика оси Z

Так как стол ровный, можно вручную опустить каретку по оси Z и откалибровать в нули по левому и правому краю, концевик приподнять чтобы не поцарапать стекло во время первого автопоиска нулей. Регулируем по листу бумаги, можно даже только по передней грани, затягиваем концевик, штангенциркулем еще раз проверяем расстояние между прослойками стола и если все в порядке — затягиваем фиксирующие гайки, можно даже фиксатором резьбы капнуть, т.к. крутить больше ничего не придется в ближайшее время.

У меня планка перевернута, но из за стекла стол довольно высокий, так что ножки концевика нормально себя чувствуют. Если у Вас уперлись — просто поверните площадку.

Со столом закончили. Что имеем:

— Быстрый нагрев

— Блок питания разгружен, холодный и чувствует себя прекрасно

— Отличная адгезия к столу

— Проблемы калибровки ушли, при необходимости корректируется двумя винтами

Блок мало кому пригодится, но на всякий случай дам ссылку. Так же пришлось самому делать переходник для крепления на место штатного.

Ну и можно еще отпечатать натяжитель ремня по оси X.

Ранее я писал о виброгасителе из пенополиэтилена. Оказалось все эти проставки то еще зло. Передняя стенка гораздо легче остальной конструкции и при использовании демпфирующих подложек задирается сильнее, из за чего возникает деформация направляющих и, соответственно, мы мучаемся с калибровкой стола.

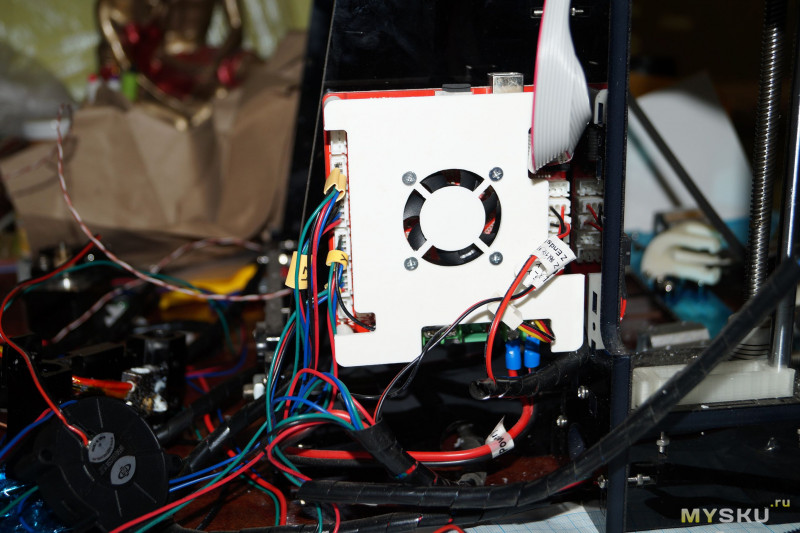

Охлаждение

После модификации стола блок питания охлаждать не нужно, а вот основную плату не помешает.

Не будем изобретать велосипед, возьмем готовую модель и вентилятор 40 мм.

Ставится все за пару минут, вентилятор подключил к шине 12 Вольт. Хотел сделать регулировку оборотов, но его и так едва слышно — пусть крутится.

Всё, за перегрев можно не переживать, после нескольких часов печати радиаторы еле теплые.

Боуден

Знали бы вы как мне лень было взяться за него. Печать корпуса заняла несколько часов. Решил использовать франкенштейна от нашего соотечественника, причем решил не рисковать и печатал по частям, после чего склеивал, так что сборка заняла несколько дней. В качестве экструдера будет не безызвестный 3d v6. Думаю нет смысла выкладывать процесс сборки, он есть на странице модели. Вот что получилось в итоге:

Из плюсов на первый взгляд:

— Гораздо легче стока, даже не так, ГОРАЗДО легче =)

— Родной обдув выглядит неплохо.

— При необходимости сердцевина регулируется по высоте относительно стола/обдува.

— Сборка простая, думаю справится любой.

Для крепления двигателя экструдера лучше подойдет эта модель. Я печатал другую до разборки стоковой каретки, поэтому пришлось допиливать ее шлифмашинкой.

Вполне нормально подхватил настройки директа(еще бы, у меня там ретракт 4мм). Долго бился с коэффициентом подачи.

Слабая подача — не успевает накопиться нужное давление и при во время быстрых перемещений не доливает, в основном это внутреннее, внешнее заполнение и мосты. В остальном неплохо.

Увеличиваешь подачу — накапливается избыток пластика, который растягивается волосней между вершинами модели, либо выплевывается на стенку после ретракта при увеличении последнего для избавления от соплей.

Причем PLA универсальный профиль в идеал не добил.

Весь пластик ведет себя по-разному.

ABS — густоватая консистенция, быстро схватывается, при завышении температуры подгорает.

SBS — после 200 довольно жидкий, слабо расширяется, становится более текучим при завышении температуры.

PLA — либо густой как ABS, либо жидкий как SBS. Плюс/минус 10 градусов.

Получается что в зависимости от модели приходится подбирать и подачу и ретракт и температуру и скорость печати.

Но опять же, для идеального результата, никто не запрещает печатать особо не заморачиваясь.

Что изменилось:

— Стол перестал сильно дергаться при заполнении тонких стенок.

— Ушла инерция каретки, перестали слизываться углы мелких деталей на больших скоростях

Это уже не мало. Остальное только для удобства в моем случае — обдув, подсветка, сборка.

О флексе конечно можно забыть. Хотя с «дрыгостолом» этим материалом и так особо не попечатаешь =)

Если есть свободное время и желание поковырять железки — можно заморочиться, но не ждите чуда, подобного результат можно получить, снизив скорость печати на директе =)

Мне же еще сопла пришли от 0,2 до 1 мм, выскажу свое мнение:

— 0,2 для извращенцев, да, можно добиться хорошей детализации, но платой будет ваше время. Сложно подобрать модель для которой нужна такая точность.

— 0,3 показалось мне идеальным, печать чуть дольше стокового, подходит для большинства распространенных моделей.

— 0,4 классика, правда детализация растет, в симплифай добавили динамическую толщину линий для тонких стенок, но не всегда отрабатывает хорошо.

— 1мм подойдет для быстрой печати чего-нибудь большого и квадратного, за острые углы можно забыть, как и за мелкие детали.

Приведу пример печати мелких деталей из ABS, после установки нового стекла он занимает первое место в моем списке послушности =)

Все детали нарисованы с максимально гладкой окружностью и напечатаны в режиме «ваза», то есть одной линией без ретракта и заполнения, это позволяет исключить часть факторов, влияющих на конечное качество. Высота слоя 0,1, сопло 0,3мм.

Первой модельки не хватило подачи, вторая начала оплавляться, та что побольше выглядит уже лучше, т.к. успевали немного остыть слои, последняя печаталась с включенным обдувом.

Неплохо, правда?

Камерой не удается показать неровности стенки. Возьмем цифровую линзу. Все что вокруг — это палец.

Для масштаба закинул в цилиндр кусок прутка 1,75 мм.

Кстати, заметили неравномерность в рисунке стенки?

Видимо это и есть пропуск шагов, которым все пугают новичков и призывают ставить высоту слоя кратной шагу. Правда огрехи видно только под определенным углом и сильным увеличением.

Ну раз достал SBS янтарь, напечатаю чего и из него. Например решетки вентиляторов каретки.

Сколько мата и испорченного прутка осталось за кадром лучше не знать =)

Подтягивал крепления, пытался сдвинуть прижимной валик, мучил шестерню экструдера, подстраивал ретракт, т.к. из за него истончался филамент. А потом вспомнил что от хотенда осталось еще с пол метра тефлоновой трубки. Отрезал кусочек с маленьким запасом — лишнее со временем уйдет.

В основании очень кстати осталось углубление, значит трубка никуда не денется.

Отлично, можно продолжать.

И маленькую вазу

Сложно подобрать освещения чтобы показать реальный цвет и отлив =)

Красотища, жаль сольвента под рукой нет, а так можно слои еще сгладить до глянца.

Так же SBS идеально подходит для печати зажимов, я сделал несколько под катушки FDPlast

Изначально использовал PLA — пруток с трудом удавалось зажать, но по закону подлости во время печати филамент каким-то образом просочился в фиксатор, катушку сорвало с подоконника, на 5 см к краю сдвинуло принтер. Благо ничего не сломалось.

Ну и напоследок немного баловства. Давно хотел собрать лазерную рисовалку, но нормальные модули стоят дороговато, поэтому нарисовал простенькую модель крепежа обычной шариковой ручки к корпусу каретки. Просто фиксируется на вентиляторе.

Вытащил пруток, он нам не нужен, выставил диаметр поменьше чтобы слайсер не срезал детали, поднятие сопла во время ретракта

Высоту слоя 1мм, это необходимо для того чтобы был один проход(высота модели будет 1 мм). К тому же основное сопло окажется на нормальной высоте и точно не будет цеплять стол. Внешний периметр = 1 для сохранения деталей.

Не забываем снизить температуры, греть нечего. Стол можно сделать немного теплым.

В скриптах отключаем подготовку сопла перед печатью основы. Хотя можно и оставить для росписи ручки.

В симплифай есть конвертер картинок в 3д, но настроек маловато и изображение немного мылит, поэтому я использовал онлайн сервис.

А первый текст вообще вытянул руками.

Калибруем нули по оси Z, поднимаем сопло на 1 мм и опускаем ручку до касания бумаги. Калибровка пера завершена, можно печатать рисовать.

Мелкие буквы малость испортило, это все потому что минимальный ретракт установлен при движении больше 1,5мм. Позже я поправлю до 0,2мм.

Пробуем черно-белый рисунок.

Закидываем модель в программу, немного «топим» основание в стол чтобы остался только контур.

И запускаем печать.

Уже лучше. Забыл добавить подъем каретки после окончания печати, отсюда полосы на пол листа =) так же добавил подъем до печати.

Завораживающее для перфекционистов зрелище — идеально выведенные буквы, линии, все же добавлю видео проб рисования. Все видео ускорены кроме одного с 6:30.

Помню кто-то предлагал управлять навесным лазером с помощью проводов вентилятора обдува детали.

А разве не проще снимать сигнал с мотора экструдера, на открытых местах он не работает, так же меняет интенсивность при смене скоростей перемещения?

Подведем итоги

Модификации, которые заметно облегчат эксплуатацию:

— Дополнительный подогрев стола с отдельным питанием от сети(15$).

— Крепление ремня оси Y параллельно шкиву двигателя.

— Натяжитель ремня оси X.

— Подвижная площадка для концевика оси Z.

— Охлаждение платы(2$).

Модификации, которые внесут еще немного удобств, но имеющие альтернативу:

— Боуден. Позволяет получить лучшее качество на неплохих скоростях. Если не торопитесь, можно остаться на директе.

— Адгезивное стекло, которое достаточно иногда протирать(25$). Можно использовать привычные методы(клеевые составы, пленки).

— Натяжитель оси Y. Если изначально все сделать по уму, можно натянуть один раз штатными средствами и не трогать больше.

— Распорка передней стенки, к которой крепится натяжитель оси Y. После установки «маст хэв» модификаций не критично.

Профили для Simplify3D — директ, боуден, рисовалка. Профили печати подгонялись под пластик от FDPlast.

Если кому-то обещал затронуть определенные аспекты и забыл — напомните.

Так же приветствуется конструктивная критика и споры в комментариях =)

P.S. Попросили подробнее раскрыть стекло.

Температура для ABS 105 градусов, по факту на стекле 103 градуса, при старте печати 100-101.

Температура для PLA и SBS 80 градусов. При 70 хуже липнут высокие слои.

Еще нюанс — если отдирать PLA от горячего стола, он тянется как теплая жвачка и оставляет тоооонкий светлый след, который трудно убрать если нет подходящего растворителя. Так вот, в этих местах потом хуже липнет ABS. Так что снимать брак желательно только с холодного стола.

Нижние слои глянцевые. Есть вкрапление рисунка стола, но видно только при переливе на свет, тактильно не ощущаются.

Печатал много моделей, держатся и узкие и длинные неплохо, тонкостенные модели лучше печатать с юбкой — без нее отрываются пальцами с совсем небольшим усилием от горячего стола, но думаю это логично.

Если у модели с большой площадью начали задираться углы, пора обезжирить поверхность/протереть пыль.

Объемную деталь печатал с 30% первым слоем при базовом 0,2 для подстраховки — без проблем.

Первая печать на PEI с магнитной подложкой

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печатаю в основном ABS и SBS. Если с адгезией у SBS все нормально, липнет ко всему. С ABS у меня тоже постепенно выработался компромисс - мелкие детали печатаю на БФ-2 со спиртом - большие или с рафтом или с юбкой из SBS. Совсем крупные - приходится сооружать коробочку вокруг из подручных материалов. Есть еще вредный материал - HIPS. Пластик не плохой. Хорошая структура, экологичность и обрабатываемость. Но у меня не липнет. Мелкие детали еще как-то печатаются, а вот крупные - вечная проблема с краями. Столик у меня вот такой

Стандартный - снизу пробка, сверху 3 мм зеркало. Все это покрыто тонким слоем БФ-2.

Надо было напечатать партию деталей из HIPS. Как ни старался - приемлемого результата добиться не смог. Края с пятаками и с юбкой SBS все равно отгибало. Пиво и карандаши не помогали. Прочитал что новые Прюши идут с покрытием PEI. Почитал. Тут на портале инфы маловато. Заказал у дядюшки Ляо. Говорят там есть подделки. Но посылка пришла и надо было пробовать.

После наклейки магнитного основания - выглядит это вот так.

Магнит не скажу что прям сильно сильно держит, но не сдвигается. Пока не грел выше 90 градусов. Хотя производитель пишет, что можно до 110 греть. Вообщем то можно и без магнита обойтись - чисто прищепками. Вариант клеить PEI прям на стекло не лучший. Потому как SBS без изгиба подложки трудновато отдирать. А тут снял гибкий лист и деталь слетает на раз. Стол опять же можно не охлаждать. Снял деталь - печатай сразу следующую. Очень удобно.

Стол выставил по бумажке - решил автокалибровку провести. Принтер в ошибку. G32 никак не хочет и все. Начал ручками смотреть почему и что. Оказалось на рессорной стали гистерезис большой у датчика получается. Разность показаний около 4 мм - если сверху вниз и потом снизу вверх. Выход простой - выставлять стол без стального листа. Просто снять лист и провести автолевелинг . Все прошло нормально.

Первую печать начал HIPS и с 80 градусов столика. Результат вполне удовлетворительный. А вот вторая печать - неудача.

Отошел край. Причина - не обезжирил поверхность после предыдущей печати. Просто протер спиртом и все стало нормально.

Партию деталей я напечатал - при 90 градусах и протиркой спиртом перед каждой печатью. Столиком очень доволен. Стал симпатичным и прям как вот так и должно быть. Заманали эти танцы с пивом, лаком и прочими клеями. Поверхность деталей от стола суперглянцевая. Конечно, это пока первый опыт. Камни и прочие подводные неприятности выплывут обязательно. Но пока апгрейт порадовал.

Подпишитесь на автора

Читайте также: