Калибровка стола anycubic kossel

Новая модель FDM-принтера Anycubic Kossel Plus – это универсальный дельтабот китайского бренда, который знаменит именно своим недорогим и одновременно качественным оборудованием. Поэтому перед покупкой стоит тщательно изучить главные технические характеристики данного устройства, познакомиться с нюансами настройки и прошивки, а также учесть изъяны работы прибора. Именно о возможностях свежей модификации 3D-принтера пойдёт речь дальше.

Обзор Anycubic Kossel Plus

Большинство экземпляров модельного ряда Anycubic состоят в той же товарной линейке, что и принтеры другого китайского производителя – Wanhao. Но профессиональный взгляд команды разработчиков позволил добиться более высокого качества и надёжного функционала фотополимерных гаджетов. По факту Kossel Plus – просто усовершенствованная версия аналогичного прибора Kossel Pulley.

Визуально принтер смотрится очень сдержанно и стильно, поскольку выполнен в нейтральной расцветке и не включает яркие детали (только несколько металлических элементов в общей конструкции). В собранном состоянии он не занимает слишком много места и считается весьма компактным вариантом для личного использования:

Описание

Сейчас Anycubic Kossel Plus считается одним из лучших Delta принтеров с жёсткой конструкцией на алюминиевых рельсовых направляющих. Его вертикальные рельсы гораздо прочнее круглых направляющих, которые применялись в прошлых моделях. А мотор подачи филамента перенесён с печатающей головки 3D-принтера, чтобы снизить вес в 3 раза и взамен увеличить скорость печати. Благодаря значительной экономии на компонентах, элементарной конструкции в результате удалось сохранить приемлемую стоимость.

Справка! Изначально идея конструкции принтера с упомянутой кинематикой была взята у аналогичной модели Kossel, созданной Й. Рохоллом (в рамках проекта RepRap).

Также комплект отличается расширенной областью печати для создания масштабных изделий: теперешний диаметр круглой поверхности специально увеличен для ситуаций, когда можно обойтись без предварительного разделения на несколько частей с последующей склейкой.

Основные особенности

В плане технических характеристик принтер показал себя довольно хорошо: тихая работа, низкая вибрация, быстрая печать широким диапазоном (PLA, PETG, ABS и Nylon) и хорошо оформленная платформа обеспечивают высокую адгезию первых слоев и чёткую калибровку, что способствует точному оттиску на протяжении всего процесса.

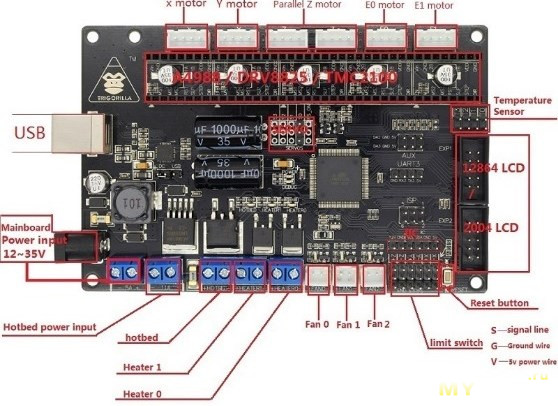

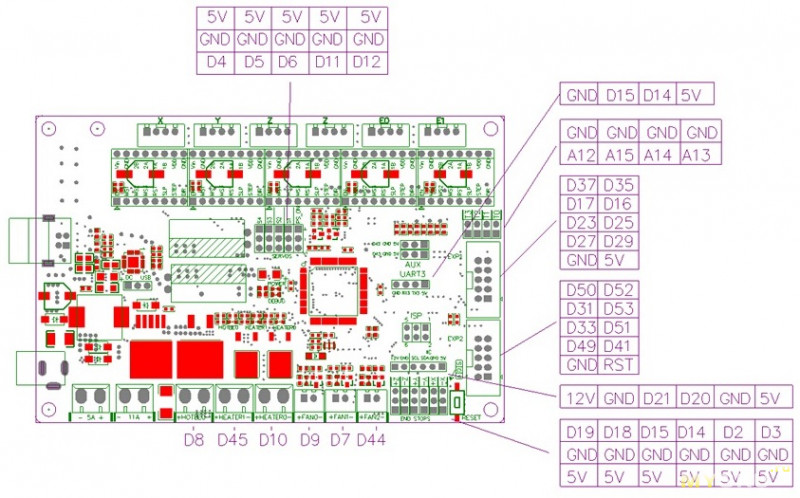

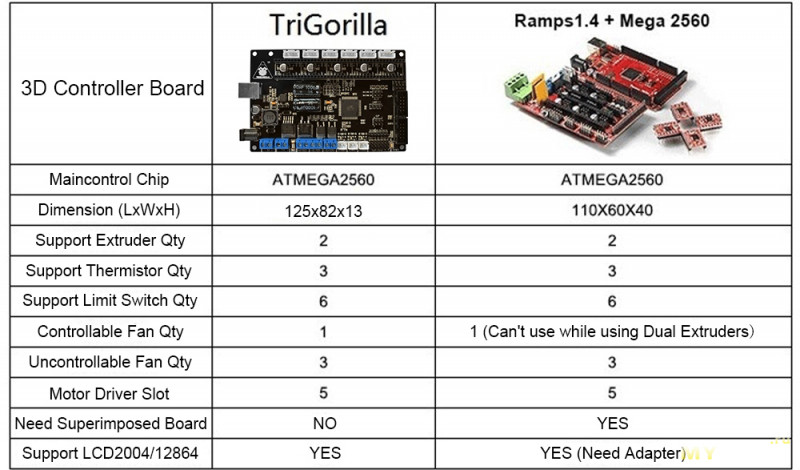

Важно! Данный 3D-принтер характеризуется специально разработанной материнской платой TriGorilla, позволяющей фиксировать различные виды драйверов для шаговых двигателей в зависимости от поставленной задачи.

Согласно многочисленным отзывам, Anycubic Kossel Plus имеет целый перечень особенностей, которые стоит учесть, ведь не исключено, что эти нюансы придётся корректировать за счёт модификаций в будущем. К числу подобных черт стоит отнести:

- специфическую прошивку, стоковый вариант которой придётся менять, чтобы улучшить качество печати;

- шумы от шаговиков и вентилятора (при частой эксплуатации при запуске и обдуве радиатора может возникнуть гул от механизма);

- глюки принтера (если не проверять контакты устройства, поджимать клеммы и менять положение кабелей, будут возникать сбои);

- подвижные элементы (принтеру в стоке не хватает жёсткости, хотя параллельно он отлично печатает объекты).

Самым проблемным нюансом в 3D-приборе остаётся странное решение с отводом тёплого воздуха прямиком на плату управления. В комплектации имеется отрезанная тефлоновая трубка в хотенде, а в запасном наборе дополнительный дубликат тоже оказался коротким и неровным. Поэтому делать замену придётся на собственное усмотрение, чтобы повысить производительность.

- Количество экструдеров 1

- Печать FDM

- Разрешение по осям X и Y 0.1-0.4 mm

- Температура печатного стола 100 °C

- Температура экструдера 260 °C

- Область рабочей камеры 230×330 мм

- Скорость 20-60 мм/с

- Поддерживаемые материалы ABS, PLA, HIPS, Wood

- Толщина слоя от 100 мкм

- Диаметр нити 1,75

- Диаметр сопла, мм 0,4

- Интерфейсы USB, SD

Кому он подойдёт

Стандартный комплект для сборки рассматриваемого принтера оформлен очень аккуратно и несложно – его можно собрать самостоятельно. Поэтому он идеально подходит для тех, кто обладает хотя бы минимальными знаниями в сфере механики и электроники. А сам алгоритм сборки позволяет лучше узнать строение и принцип работы прибора во время настройки. Согласно отзывам, его практично применять для изготовления шаблонов ювелирных украшений, запчастей или декоративных фигурок в моделизме. Элементарное управление превращает это устройство в надёжного помощника, в функционале которого легко разобраться.

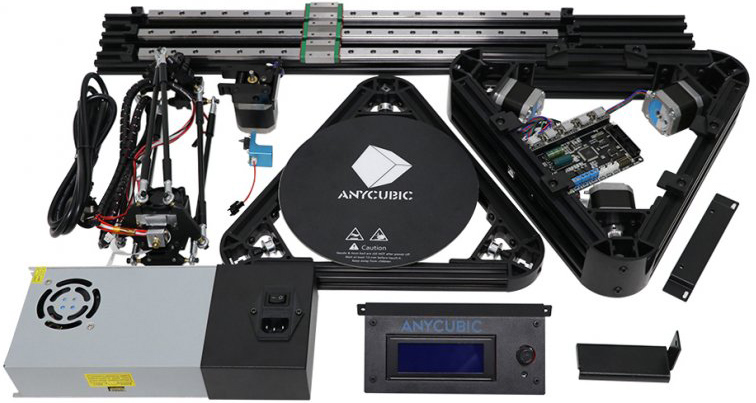

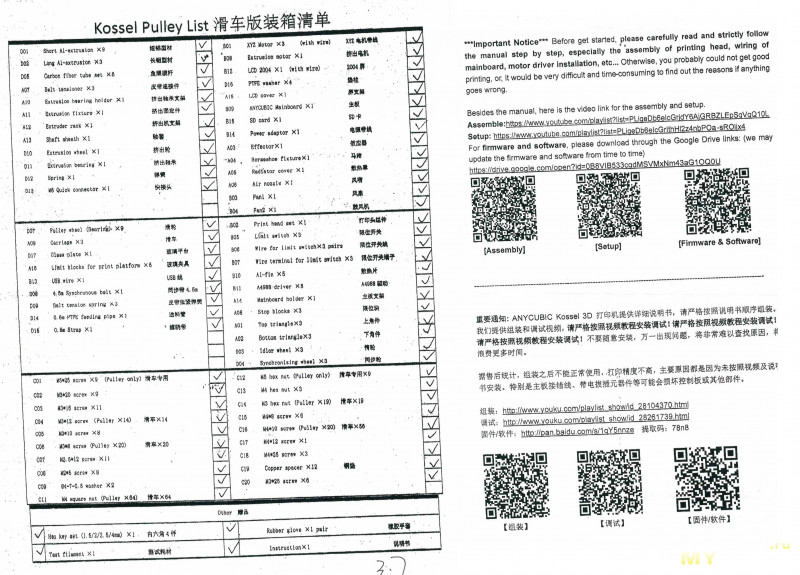

Комплектация

Дельта-модель поставляется в частично собранном виде. В коробке компактно уложены основные элементы: рамки-основания треугольной формы, стойки и направляющие, блок управления, экструдер с уже зафиксированными рычагами, механизм подачи филамента, стол и блок питания. Остальные метизы для сборки расфасованы в zip-пакетики с подробными подписями каждого этапа.

В целом на сборку уходит 2–3 часа даже при минимальных навыках. Вдобавок комплектация включает в себя контактный датчик автоматического уровня, который позволяет быстро настроить принтер. А в розничный вариант поставки, кроме стандартного принтера, входят катушка с пластиком, набор инструментов, смазка для направляющих, SD-карта, кардридер, USB-кабель и перчатки.

Внимание! Набор имеет цветную развёрнутую инструкцию, где заодно указаны необходимые QR-коды для сканирования ссылок на софт, видео и настройку. Но все версии алгоритма описаны на иностранном языке, а русского варианта в рекомендациях принтера нет.

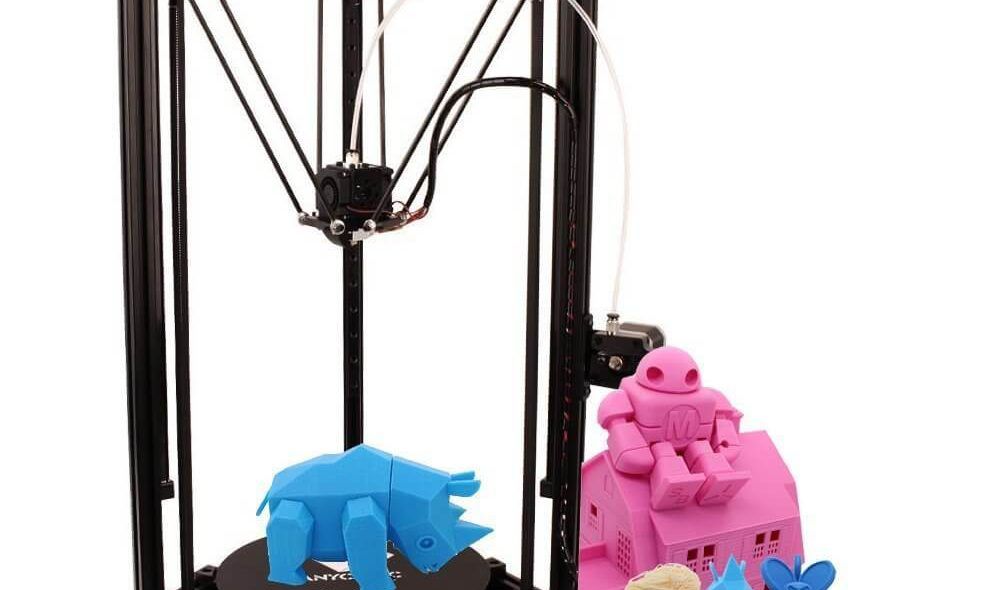

Качество печати и примеры изделий

Использование рельсовых направляющих и смена роликов на каретки существенно улучшают качество печати и повторяемость по сравнению с прошлой моделью устройства:

По мнению разработчика, такой выход сохраняет высокую точность исполнения даже при частой нагрузке: у прибора снижается износ, а повторная настройка и обслуживание требуются намного реже. Традиционно с Anycubic поставляется в наборе слайсер Cura. Хотя потом пользователь может по желанию применять любой доступный софт.

Первоначальная настройка и калибровка

Ещё до печати на Anycubic Kossel Plus следует провести обязательную процедуру калибровки стола. Для этого на экструдер устанавливается определённая насадка с креплением на магните следующим образом:

- Катушку нужно повесить на кронштейн, зафиксированный на правой стойке.

- Пропустить филамент через устройство подачи и сразу вставить в боуден-трубку, а потом подать в экструдер.

- Дальше стоит хорошо закрепить стол, чтобы не было никакого лишнего движения при работе.

- Подключается датчик и проверяется расположение проводов (правильная ориентация должна направляться на датчик ровно под соплом).

Теперь устройство необходимо нагреть до рабочей температуры и переходить непосредственно к процедуре калибровки:

- Зайти в Menu, выбрать Auto Leveling Bed, затем Prepare Leveling и перейти во вкладку Begin leveling.

- Дождаться, пока 3D-принтер поднимет все оси в крайнее верхнее положение и вновь начнёт опускаться в прежнее положение.

- Потом нужно проверить датчик, нажав на кнопку выключения.

- После того как панель среагирует, следует перезагрузить принтер и запустить калибровку заново, но без датчика.

- Модель сделает обмер 68 точек, затем направится наверх и сделает ещё один контрольный замер.

- Теперь стоит применить изменения через значения поля New Z Offset в главном меню (цифры нужно запомнить и ввести их в соседнюю графу Z Offset).

- Дальше нужно пролистать список вниз и выбрать команду Store.

- Опять вернуться к главному перечню и зайти в раздел Prepare, чтобы запустить Auto home.

- Потом вновь вернуться назад и уже выбрать поле Move axis, где стоит выбрать ось Z и опустить её до 5–10 мм.

Главное – аккуратно крутить энкодер, иначе снова придётся возвращаться в Autohome и повторять порядок с того пункта по новой.

- Дальше в том же Menu необходимо выбрать вкладку Auto Leveling Bed, переместить позицию вниз и нажать Z +- 0.1 столько раз, сколько нужно, чтобы компенсировать значения из предыдущего шага.

На финальном этапе стоит опять опуститься к нижним полям и нажать Store для сохранения всех настроек. Теперь можно закрыть меню и на практике проверить результат установки принтера.

Возможные проблемы

Не запоминает настройки

Справка! Если всё выполнено правильно, прибор сам узнает состояние осей по концевикам, после чего его стоит запарковать на HOME: тогда знаки вопроса в графе напротив рассматриваемого значения автоматически изменятся на цифры. А после калибровки применить Store или M500.

Теперь следует запустить печать с флешки и лично проверить, как ложится первый слой. Требуемые значения нужно подгонять постепенно (Z -0.1 или Z +0.1), а после очередной корректировки Z непременно отмечать RESUME PRINT (без остановки или отключения питания, продолжая начатую печать). В таком случае настройки сохраняются дольше и не обновляются сами собой.

Смазка

В некоторых экземплярах возникла иная неприятность: во время печати дельта может внезапно отодвинуть голову в сторону, при этом уткнувшись в ремень. Причём такое случается как при старте печати, так и спустя некоторое время. Происходит это потому, что в начальном комплекте рельсы смазаны консервирующей смазкой, которая и провоцирует данный дефект.

Чтобы его устранить, стоит вручную разобрать каретки, тщательно вытереть безворсовой тряпкой шарики, рельсы и каналы или промыть в керосине/солярке, а потом высушить. Затем необходимо опять смазать шарики в процессе сборки и прогнать их по каналам кареток (не меняя их количество – при плотном заполнении должно остаться 1 пустое место).

А если Kossel Plus периодически отключается или тормозит во время печати от перегрева, то тут стоит очистить EEPROM перед записью любой новой прошивки. Гораздо эффективнее выполнить запись альтернативной программы через Arduino ide и обязательно перезагрузить 3D-принтер после настроек.

Доработка и опыт улучшения

При покупке рассматриваемого устройства не исключается череда доработок: стандартная комплектация несовершенна, поэтому можно взять на заметку опыт некоторых пользователей, которые решились улучшить технические возможности принтера Anycubic за счёт следующего:

- установить уголки толщиной 2 мм стали, чтобы сделать прибор более жёстким и прочным;

- вместо штатной наклейки надёжнее применять боросиликатное стекло, зафиксированное на термопасте;

- уголки на дне принтера установить с перфорацией ради обеспечения вентиляции двигателей под ними;

- выбрать новые держатели стола (планка на профиль, винты для прижима и ключ для данных винтов):

- корпус для панели экрана и лоток под мелочёвку справа от него;

- переделать держатель мячей для сквоша (как вариант, залить их цементом, чтобы исключить лишнюю раскачку);

- заменить на эффекторе турбину обдува детали 4010 на версию 5015;

- убрать нагревательный блок и вместо него поставить аналог Volcano, параллельно смоделировав и воссоздав обдув;

- оформить ламинатом дно для размещения основной платы принтера и Raspberry Pi 3;

- Titan вместо экструдера подвесить на силиконовых тягах для более точной подачи филамента и снижения ретракта;

- поставить в 3D-принтер экструдер вместо стандартных механических концевиков прибора;

- закрыть верхушку принтера комбинированной крышкой (рамкой из PLA, а боковые стороны листами ПЭТ-пластика).

Также советуют опробовать несколько вариантов датчика для калибровки. Родной аналог от Anycubic не отличается надёжным креплением и точностью, а мембранный не отличается долговечностью. Зато за базу можно взять идею со схемой датчика на пьезоэлементах (пьезоизлучателях), собираемого навесным монтажом, и экспериментировать с расположением на собственное усмотрение.

Поиск и настройка прошивки

В первую очередь стоит заменить управляющую программу Anycubic Kossel Plus. По умолчанию производитель поставил программу Marlin старой версии, где априори отсутствует функция калибровки принтера. Там заданы банальные средние параметры геометрии принтера (не соответствующие конкретной модели). Но на практике она не отражает реальные размеры тяг принтера, поэтому параметры могут не соответствовать заданным значениям. Вдобавок автоуровень нуждается в значительных вычислительных ресурсах, что может привести к задержкам во время печати и напрямую отразиться на качестве печати в худшую сторону.

Причины перехода на Marlin

Многих пользователей не устраивали конкретные настройки в стандартной прошивке 3D-принтера. Поэтому базовая версия имеет несколько существенных изъянов, которые могут отрицательно отразиться на общем функционале:

- нельзя нормально корректировать настройки и сохранять их для дальнейшего применения;

- сбивается регулировка температуры (имеются отклонение при первоначальном нагреве около 15 градусов);

- автокалибровка уровня стола постоянно нуждается в ручной регулировке (при принудительной остановке печати);

- вращение ручки управления приводит к уменьшению/увеличению значений, как в навигации меню;

- точность выставления чисел слишком грубая, поэтому трудно верно выставить Z-Offset до сотых долей).

Подробная инструкция по установке

Для настройки новой программы нужно сначала установить на компьютер соответствующие драйверы (в комплекте с принтером), чтобы ПК увидел установку. Потом нужно скачать с официального ресурса программу Arduino IDE, запустить её и загрузить подготовленный скетч (текст) и перенести всё в дельтабот.

Справка! После запуска процесс конфигурации частично изменится, поэтому следует измерить реальную длину тяг (расстояние между центром винтов каретки и эффектора): у многих принтеров данная величина колеблется в границах 267–268 мм.

Дальше нужно ориентироваться на стандартный алгоритм действий:

- В разделе Configuration найти графу Delta Calibration, а потом переключиться на Delta Settings, чтобы изменить параметр Diag Rod на измеренную величину.

- Дальше устанавливается датчик автокалибровки на принтер и запускается через соседнюю позицию в меню Auto Calibration.

- Требуется дождаться завершения всего процесса (примерно 5–7 минут), после чего экран 3D-принтера отразит погрешность калибровки в нижней строчке на главном экране.

- Данный результат анализа стоит сохранить в соответствующей вкладке Delta Calibration, где нажать на строку Store settings.

- Дальше необходимо установить правильный зазор между соплом и столом (настройки находятся в Motion, вкладка Move axis и графа Move Z – от 10 до 0,1 мм).

- Затем нужно добиться, чтобы лист бумаги с лёгким сопротивлением двигался под соплом и запомнить размер смещения, чтобы вычесть её и сохранить в Hight разделе.

- Обязательно проверяется зазор (когда сопло при уровне Z=0 над столом находится на уровне бумажки, процесс калибровки завершён).

- Дальше печатается на пробу тестовая модель и сверяется с заданными параметрами (если найдены незначительные несоответствия, можно изменить Diag Rod и повторить автокалибровку).

Важно! Обязательно сохраняйте результаты, иначе после выключения устройства они пропадут и вернутся к заводским параметрам.

На этом этап калибровки закончен без серьёзной смены геометрии, автокалибровку повторять нет смысла. А когда корректируется высота стола, то для этой цели следует уточнить лишь высоту сопла над столом. Далее нужно выполнить завершающие моменты:

- Запустить Arduino 1.8.5.

- Открыть заранее распакованную прошивку.

- Выбрать в меню «Файл» и команду «Открыть».

- Найти «Marlin-2.0.0», потом по цепочке Marlin и в конце Marlin.ino.

- Подключить компьютер по USB к принтеру.

- Установить драйверы на найденное оборудование.

- Выставить тип платы и формат процессора.

- Установить пункт меню «Скетч» и затем «Загрузка».

- Дождаться, пока прошивка скомпилируется и загрузится.

- Потом принтер перезагрузится и на экране появится надпись.

Когда всё сделано без ошибок, на принтере стоит выбрать позицию Contro и переключиться на Initialize EEPROM. На этом процесс прошивки заканчивается, и стоит переходить к процессу настройки основного функционала.

Размер деталей рамы и стола

Если сравнивать его диаметр с предыдущей версией, то он увеличился на 50 миллиметров – до размеров камеры 230×300 мм. Направляющие из углепластика лёгкие, очень прочные и обеспечивают высокую точность позиционирования благодаря удачно подобранным диаметрам деталей: нити – 1,75 и сопла – 0,4 мм.

Справка! Жёсткая рама из алюминиевого профиля и высококачественные пластиковые детали соответствуют европейскому стандарту 2020 года.

Современный принтер Anycubic Kossel Plus является отличным решением для опытных пользователей, которые желают получать высокую точность и стабильную печать при достаточной производительности и компактности. На данный момент эта модель заслуженно считается одним из самых популярных экземпляров с механикой Delta. При довольно низкой цене он отличается удобной областью печати, целиком металлическим эффектором и практичной сборкой.

Калибровка Дельта-принтера

В этой статье мы постарались максимально подробно рассказать о калибровке 3D-принтера, на примере Anycubic Kossel. 3D-принтер Anycubic Kossel является классическим примером принтера дельта типа без автоматической калибровки, поэтому статья будет полезна для все владельцев подобных 3D-принтеров.

Этапы калибровки

- Устанавливаем прошивку. (в нашем случае это Marlin RC8 «Anicubic»);

- Определяем приблизительную высоту в центре стола:

Для этого пункта и далее, когда речь идет об управлении принтером лучше всего использовать такие программы как RepitierHost или PronterFace, в целом подойдет любая программа, которая работает с g-code.

На примере RepitierHost:

- Запускаем программу, подключаемся к принтеру.

- Отправляем все оси в «дом» командой «g28» в строке команд во вкладке «Управление»;

- Начинаем опускать экструдер командой « g1 z(ВЫСОТА) "; Например: g1 z100. Лучше это делать постепенно (в несколько заходов). Когда экструдер опустится достаточно низко продолжаем опускать его по несколько миллиметров, чтобы избежать "втыкания" экструдера в стол.

- Когда экструдер максимально приблизится к столу проверяем расстояние между соплом и столом с помощью листка бумаги (классика!).

- Открываем прошивку Marlin, находим строчки во вкладке Configuration.h:

- Изменяем значение MANUAL_Z_HOME_POS : прибавляем полученную высоту Z (модуль числа), если Z-отрицательное, вычитаем – если положительное!

*все это расписано в инструкции к Anycubic Kosel.

Теперь у нас выставлена примерная высота по Z.

III.Исправляем линзу, калибруем опозитные точки:

Лучше всего выбрать 6 факторную калибровку, 7ми факторная калибровка работает безусловно лучше, однако она меняет длину тяг, а это потом сказывается на размере печатаемых деталей.

k. Normalise endstop corrections: убираем галку.

3. Нажимаем кнопку: «Suggest probe points» и получаем значения точек наших проб. На данном этапе нам нужно получить значения погрешности в наших точках (Nozzle height error). Для этого делаем следующее:

- Возвращаемся в

- Отправляем экструдер в «дом» (g28);

- Перемещаем экструдер в точку.

Пример:

Точка 0 имеет координаты X0, Y150 – команда для перемещения в координату выглядит следующим образом: g1 x0 y150 z5. Значения Z изначально лучше делать значительно больше, для того, чтобы не повредить экструдер или стол.

d. Опускаем экструдер до стола командой: g1 x0 y150 z5, в которой меняем значение Z. (Делаем это так же деликатно, как и в пункте II-3 . )

e. Проверяем расстояние между соплом и столом листком бумаги (самый простой и проверенный способ)

f. Полученное значение заносим в соответвующую ячейку калькулятора с противоположным знаком. Пример: Экструдер прижат к столу со значением Z=0.3 мм, в ячейку мы запишем -0.2 (вычитаем толщину листа бумаги! Хватит забывать про это!);

g. Повторяем все то же самое с остальными точками.

- Нажимаем кнопку «Calculate». Если у нас все значения введены правильно, то появится надпись на зеленом фоне: Success!

- Мы получили значения для корректировки наших параметров:

- Исправляем начальную высоту печати на значением «New home height» (см. II-5);

- Заходим во вкладку MarlinMain.cpp, находим строчки:

c. Дописываем снизу:

d. Находим значения SIN_A, COS_A, SIN_B, COS_B: угол A=60-(New tower position angle corrections X), угол B=60+(New tower position angle corrections Y), cos и sin вычисляем инженерным калькулятором и подставляем в прошивку. Должно получиться, что-то вроде этого:

e. В строках прошивки ниже:

delta_tower1_x = -SIN_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1), // front left tower

delta_tower1_y = -COS_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1),

delta_tower2_x = SIN_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2), // front right tower

delta_tower2_y = -COS_60 * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2),

Меняем 60 на A для первой башни и на B для второй.

delta_tower1_x = -SIN_A * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1), // front left tower

delta_tower1_y = -COS_A * (delta_radius + DELTA_RADIUS_TRIM_TOWER_1),

delta_tower2_x = SIN_B * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2), // front right tower

delta_tower2_y = -COS_B * (delta_radius + DELTA_RADIUS_TRIM_TOWER_2),

Всего в этой вкладке два таких места, поэтому ищем второе и меняем точно так же.

С корректировкой углов разобрались! УРА!

f. Прошиваем принтер полученной прошивкой.

g. Снова заходим в Repitier и отправляем в принтер команды из тех кто получились в калькулторе:

M665 R177.14 L355.00 и

M666 X0.25 Y0.48 Z-0.97 (ПРИМЕР!)

h. Сохраняем значения в eeprom командой M Можно проверить значения открыв настройки eeprom (выпадающее меню «Конфигурация/конфигурация EEPROM»).

i. В калькуляторе жмем «Copy to initial parameters», для того, чтобы наши полученные значения заменили начальные.

Обзор 3D принтера Anycubic Kossel Plus

Anycubic Kossel Pulley 3D принтер: сборка, настройка, запуск

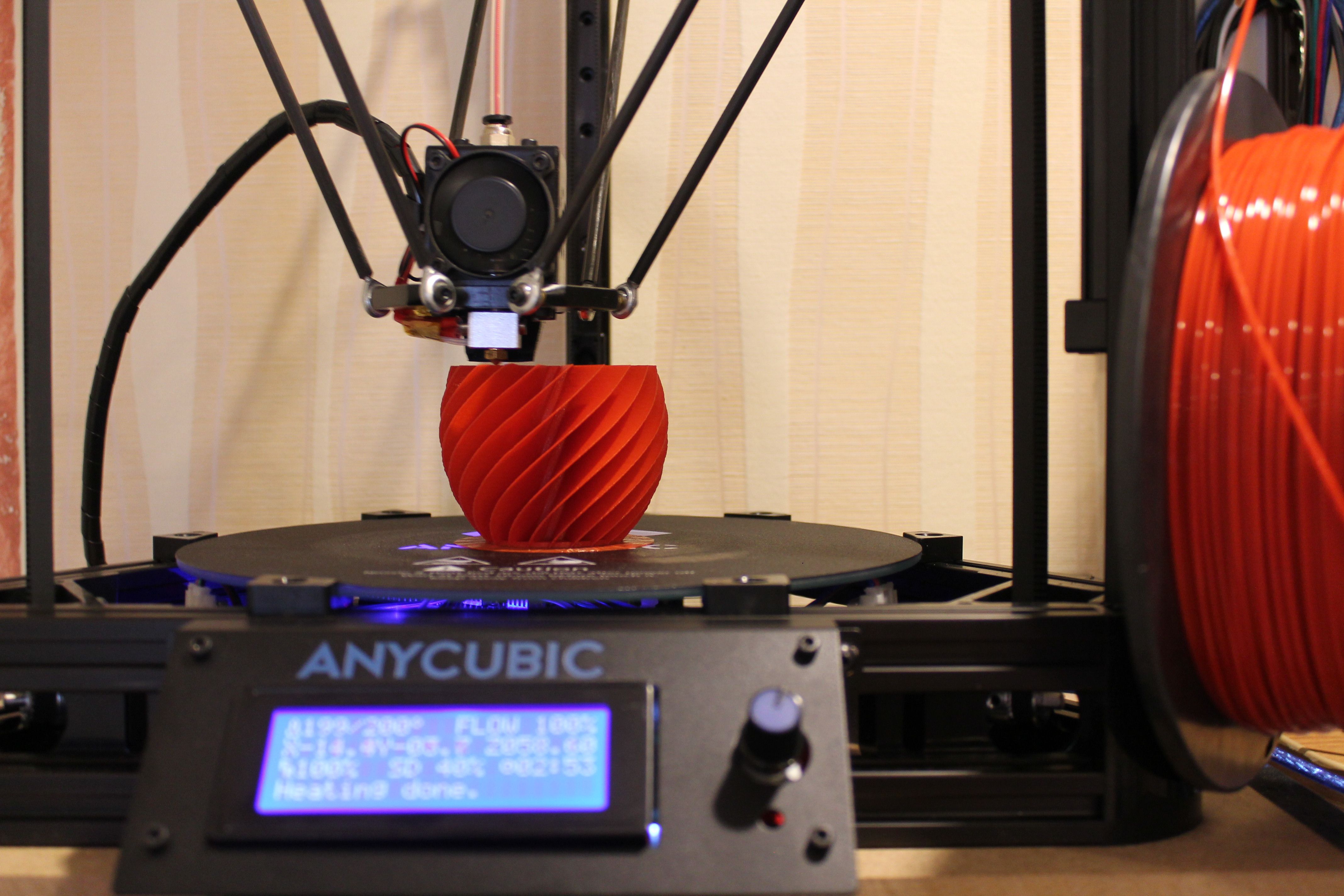

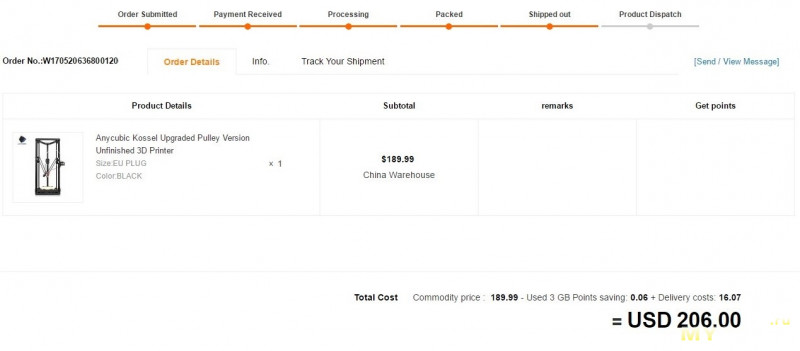

Делюсь впечатлениями о покупке 3D принтера Anycubic Kossel Pulley.

Собственно говоря брал по акции. Цена постоянно прыгает, то принтер дешевле/доставка дороже, то наоборот.

- Точность позиционирования по осям:X 0.01mm Y 0.01mm Z 0.01mm

- Скорость перемещения:150mm/s

- Тип принтера: Kossel

- Размер области печати: 180mm x 180mm x 320mm.

- Основа — конструкционный профиль 2020.

- Полностью металлический эффектор с 2 кулерами.

- Управляющая плата TriGorilla. Совместима с типами драйверов A4988, DRV8825, и TMC2100. Множество портов: для экструдера, нагревателей, сервы и т.д.

- Металлический экструдер

- Одно сопло диаметром: 0.4mm

- Толщина печатаемых слоев: 0.1-0.4mm

- Дополнительно печать с SD-карты

- Скорости печати: 20 — 80mm/s

- Типы расходных материалов: 1,75 ABS,Nylon,PLA,Wood

- Поддерживаемые форматы файлов: AMF,DAE,OBJ,STL

- Питание: адаптер с 110V/220V на 12В/6А

- Слайсер: Cura

- Масса принтера 6 кг

- Размеры принтера: 31.50 x 31.50 x 68.00 cm

- Размеры упаковки: 72.00 x 28.00 x 13.00 cm

Принтер получил примерно за 2 недели, привез курьер SPSR.

Принтер пришел в большой плоской коробке (~ около 7 кг)

Внутри был набор для самостоятельной сборки версии Anycubic Kossel Pulley, то есть на роликах. Версия на рельсах несколько дороже.

Все комплектующие расположены на предусмотренном месте (ячейке). Электроника — запаяна.

Все метизы для сборки и мелкие детали расфасованы в zip-lock пакетики с подписями этапа сборки.

В комплекте очень хорошо оформленная инструкция (цветная), с большим количеством страниц. Есть QR коды для сканирования ссылок на софт, видео и настройку. Есть информация по установке и настройке ПО и калибровке высоты. Многие китайские производители пренебрегают подробными инструкциями. К сожалению варианта на русском языке — нет.

Теперь чуть более подробно про комплект и сборку.

Двигатели Nema17 двух типов: три для осей XYZ и один для экструдера.

Маркировка: 42HD4027-01 удержание 400 mN*m, второй 42HD6021-08 удержание 500 mN*m, оба 1.5A/3,3VDC/1.8°

Профиль 2020 конструкционный, черного цвета (т. е. с покрытием): 9 горизонтальных отрезков по 240 мм, 3 шт по 680 мм.

Ролики (pulley). Обычные на подшипнике, с фторопластовой оболочкой. Плюс каретки на 3 ролика с регулировкой прижима.

Карбоновые тяги с наконечниками типа fish-eye, в сборе. Длина примерно 220 мм.

В комплекте боросиликатное стекло 200мм и наклейка для адгезии, фирменная.

Также имеется фирменная акриловая подставка под катушку. Собирается в два счета (винты М3, гайки М3 вставляются в прорези в акриле)

Еще детали из комплекта. Электроника

Управляющая плата — Trigorilla. Прошита и настроена

Кабели, переходники и мелочевка

Блок питания 12В/6А. С US вилкой и выключателем. В комплекте есть переходник на евровилку.

Для сборки потребуется инструмент. В комплекте есть набор Г-шестигранников, но лучше иметь Т-образную отвертку с шариком на конце.

Итак, начинаем сборку с верхних и нижних вертексов (уголки, vertex)

Верх.

Треугольники.

Открываем инструкцию и начинаем собирать

Для удобства, можно сначала установить все винты и Т-гайки, и только потом устанавливать на профиль.

Смотрите, чтобы гайка вставала в паз ровно. Примерно вот так.

Сначала заводим гайку в паз

Затем потихоньку продвигаем гайку по пазу, пока не подойдет второй винт

Задвигаем до конца, без зазора. Это влияет на геометрию принтера

Собираем три части верхнего треугольника. Обратите внимание, уголки не симметричные.

Ориентируем их одинаково, собираем треугольник

Устанавливаем обводной ролик на уголки.

Внимание: в печатной версии инструкции нет ничего про установку винта М4*25. Собирайте по видео. Этот винт натягивает профиль/ремень.

Лучше конечно устанавливать с шайбой 4мм. В этом наши взгляды с саппортом Эникубика расходятся. Они видимо не знают, что так можно натягивать ремень. Если завести провода через паз, как на видео, то есть возможность их пережать винтом

Дальше сборка нижней части

Нижние треугольники

Точно также собираем профиль и уголки, сначала по одному, затем в треугольник. Отличие — в нижнем треугольнике по 2 профиля на уголок, т. е. всего 6 отрезков профилей.

Задвигаем все в треугольник

Выставляем приводную шестерню на валу двигателя. Я использовал штангенциркуль (глубиномер)

Далее винтами М3 крепим двигатель к уголку. Придется основательно попотеть, так как крутить нужно под углом. Лучше всего использовать отвертку с шариком

Итак, нижнее основание собрано.

Дальше по плану сборка эффектора.

Кстати, он полностью металлический.

Корпус эффектора

Устанавливаем хотэнд E3D и крепим скобой

Далее собираем держатель

Устанавливаем печатное пластиковое сопло для обдува детали

Вот фото самого сопла. 3Д-печатное, качество среднее

Сопло установлено на держатель.

Уже с вентиляторами

Обдув модели мини-турбинкой

Вот так выглядит на рекламных фото

Сборка вертикальных профилей и роликов

Сначала крепил карбоновые тяги к эффектору. Тут используются специальные медные втулки.

Вот так это выглядит

Затем крепится другая сторона к кареткам

Собираются роликовые каретки

И устанавливается эффектор. Получаем паук в сборе

Далее устанавливаем вертикальные профили в нижнюю часть

Цепляем ролики на эти профили

Затем по плану идет установка концевиков

Расстояние винта М3 для концевика я выставлял опять по штангелю

Провод БЕЗ КОННЕКТОРА продеваем во внутрь профиля

Выводим в отверстие под нижний уголок

И только после этого устанавливаем коннектор. Полярность можно не соблюдать, в механическом концевике это не так важно Вот промежуточная сборка после 3 часов борьбы с принтером

Продеваем петельку в каретку, просовываем где надо ремень, закрепляем второй петелькой

Где надо — это приводная шестерня и обводной ролик

Можно установить пружинки

Собираем и устанавливаем экструдер

Расстояние вымерял — по толщине ключа №3.

Устанавливаем винты, подшипник

Механизм в сборе

Установить можно как на боковую стойку, так и на верх

Крепежный акриловый уголок для установки на профиль

Плата Trigorilla

Представляет собой распаянный шилд типа RAMPS, но в отличие от других плат тут можно самостоятельно установить драйверы двигателей нужного типа (даже разные). Есть выход на 2 экструдера, а также на два мотора по Z

Силовые ключи

Стабилизатор питания

Логотип

Подписи драйверов. Фото до установки радиаторов

Разъемы расширения платы, AUX, Servo, UART, внутрисхемного программированимя и выход на дисплей EXP1/2

Силовые клеммники, вентиляторы и концевики. Все подписано

Установка платы в нижнюю часть принтера

Начинаем подключение согласно инструкции и подписям на плате

Далее нужно собрать дисплей: рамку, плату с дисплеем, шлейфы. Шлейфы слишком длинные (~70см). Переходник из комплекта дисплея не используется (он для RAMPS только)

Собранный дисплей крепится на профиль

Установка боросиликатного стекла (стола)

Фактически сводится к установке 6 держателей и наклейки адгезивного материала.

На фото пока 3 держателя. Наклейку для тестов не стал использовать, думаю после тестов наклею

В принципе все, можно включать и делать первые тесты.

Информация по настройке есть в инструкции Anycubic Kossel и на видео

Установку драйверов и прошивку пропущу, укажу на важное. Во первых, это выставление высоты при самом первом запуске

G28 — авто хоум

G1Z0 — опускание. Лучше делать постепенно G1Z50 . G1Z20. G1Z10. G1Z-2. G1Z-5…

полученное нулевое значение (сопло уперлось в лист бумаги) записывается в прошивку (configuration.h) в параметр Manual_home_POS 300. У меня получилось POS 334.0.

Сохраняем и прошиваем.

Далее калибровка по 3 точкам

Делаем тоже самое в точках G1Z0Х0Y60, G1Z0Х52Y-30, G1Z0Х-52Y-30.

Гоняем до тех пор, пока не будет прижимать лист бумаги. Сила прижима регулируется винтом, который нажимает на концевик. Выкручиваем или закручиваем по чуть-чуть.

Если разница очень большая. можно двинуть вверх-вниз сам концевик соответствующей оси (грубая настройка).

Сначала печатал разные вещи маленького размера, чтобы проверить принтер. Потом начал что-то побольше. Опробовал несколько разных цветов пластика и разных производителей (PLA).

Маленькие рыбки для ребенка

пока печатал рыбок, успел подстроить ток на драйверах A4988, стоял маленький ток на экструдере. На рыбках по началу была сильная недоэкструзия (пропуск шагов).

Далее напечатал простую модель спиннера с заглушками на 608zz

Напечатал несколько штук, подарил соседским детям. Правда не обрабатывал пластик растворителем, так было бы еще лучше.

Видео печати. Если внимательно смотреть, видно, что до конца не откалибровал одну ось (чутка цепляет при перемещении).

Далее поправил калибровку и понеслось…

Супруге тоже досталось. Шпули для мулине были распечатаны в нескольких экземплярах и использованы по назначению

Более серьезная модель. Череп Йорика. Печатался чуть более 13 часов. Очень утомительное занятие.

Каретки для лазерного гравера

Игрушечный холодильник

Update

Наверх ▲

Добавлю еще немного по итогам нескольких дней печати

Фото принтера

Опробовал печать соплом 0,3 мм и 0,8 мм.

Маленькое может и чуть точнее, но боудену начинает сложнее проталкивать через меньший диаметр и получается принтер становится более критичен к калибровке. Чуть ушло — и экструдер пропускает шаги.

Сопло 0,8 показало хороший результат. Не так критично к калибровке, боудену полегче. Скорость печати возрастает а время печати уменьшается, если печатать слоем 0,3. 0,4. 0,5 мм. То есть печать и фактура детали крупнее. Если нужна деталь точнее, ничто не мешает печатать 0,1 мм.

Возможно выберу средний вариант, сопло 0,6 мм.

Принтер трудится вторую неделю, опробовал разные настройки и режимы печати (на фото выше видно, что детали получаются разные, покачественнее и не очень). Потратил 4 часа на сборку и 2 часа на настройку. Еще в процессе печати погонял различные настройки, подстроил ток на драйверах двигателей.

Отдельно хочу выделить следующее: не стоит требовать от принтера невозможного. Это принтер начального уровня, скорости печати должны быть невысокие (30. 50 м/с). Можно и выше, если принтер хорошо настроен.

Принтер из коробки печатать не будет, если ему не настроить высоту и не сделать калибровку по трем точкам. Скорее всего, для получения большей точности придется делать более сложную калибровку.

Производитель не заложил (на текущий момент) способов автокалибровки, никаких скриптов или программ от Anycubic пока нет (уточнял у саппорта). Принтер в лотах называется как Anycubic Kossel Upgraded Pulley Version Unfinished 3D Printer, то есть принтер до сих пор в доработке. У меня были отличия в печатной инструкции с видео. Саппорт говорит делать акцент на видео, так как инструкция более старая.

Из минусов отмечу отсутствие более-менее удобного способа натяжения ремней. Пружинка сильно не способствует, скорее выбирает доступный люфт. Способ натяжки ремней через перемещение верхнего треугольника саппорт не признает (пропущенные шаги в инструкции).

Еще серьезный минус — очень слабая турбинка обдува модели. По совету саппорта заменил турбинку на более мощную 12В. Качество печати PLA пластиком выросло в разы))))

Если сравнивать с тем же Micromake D1, то отсутствует автоматическая калибровка.

Из плюсов отмечу грамотное оформление визуальных материалов (инструкция, видео, расфасовка деталей),

Качественные комплектующие (металлический эффектор, экструдер, плата Тригорилла).

Ну и низкую стоимость. Если собирать по отдельных запчастям, вряд ли получится дешевле. Этот комплект можно брать для последующей переделки и допилинга.

Принтер очень понравился. Я могу советовать его как первое знакомство с дельтой. Качество печати очень хорошее, особенно учитывая, что это ролики, а не рельсы. Соотношение цена/качество очень высокое.

Папка на гуглодиске с полной информацией (программы, драйверы, прошивки)

Я брал с доставкой $16. Сейчас флешсейл и доставка дороже.

Флешсейл на днях закончится, после будет действовать купон

на скидку.

По доставке надо смотреть отдельно.

Читайте также: