Как закрепить заготовку на столе станка

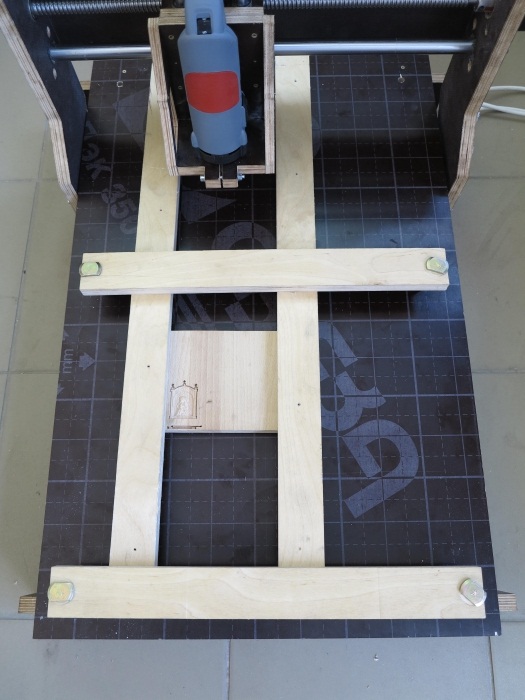

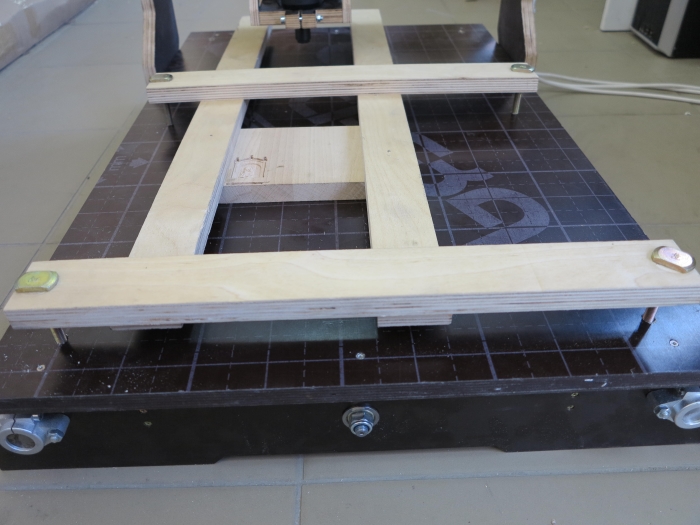

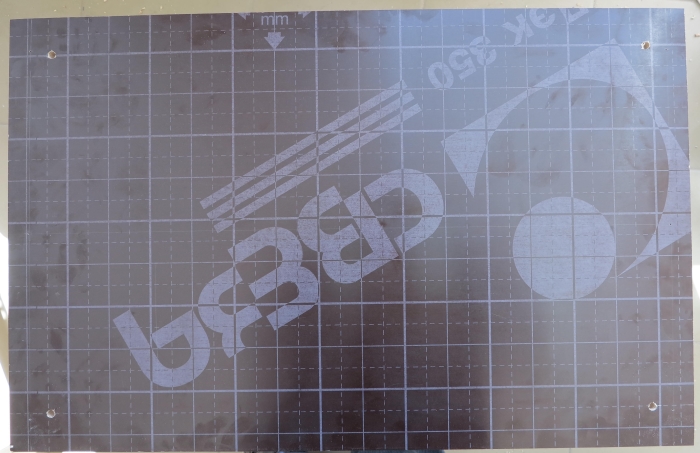

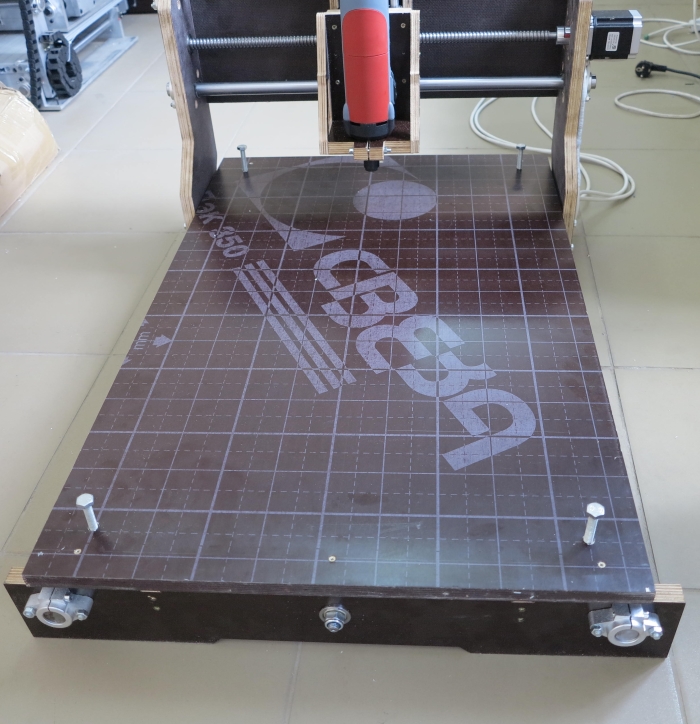

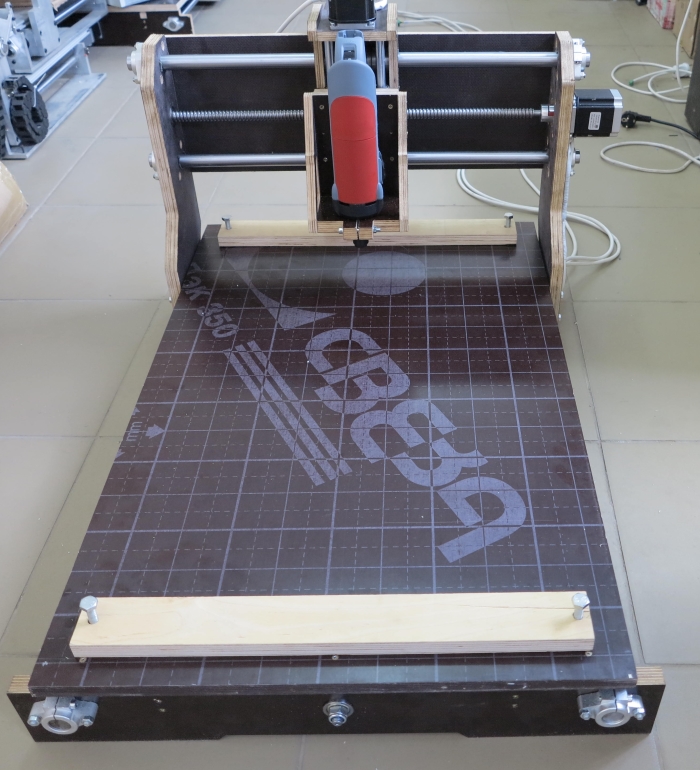

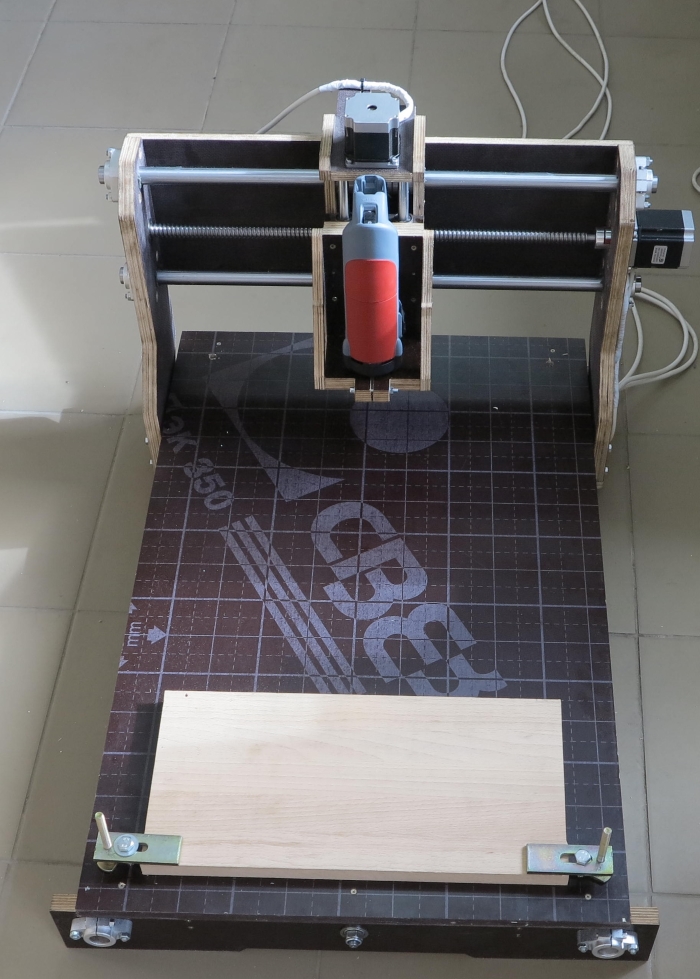

1. Крепление заготовки к рабочему столу станка.

Одна из задач при работе с гравировально - фрезерным ЧПУ-станком - это правильно закрепить заготовку. Поэтому мастера обзаводятся со временем массой разнообразных технологических приспособлений. Ниже представлен вариант крепления заготовок к фанерному столу станка с ЧПУ при помощи винтовых прижимов на резьбовых втулках.

При разметке отверстий на рабочем столе станка под резьбовые втулки необходимо учитывать расположение движущихся частей станка расположенных под рабочим столом, а так же длину используемых крепёжных винтов, чтобы движущиеся части станка не упирались в крепёжные винты.

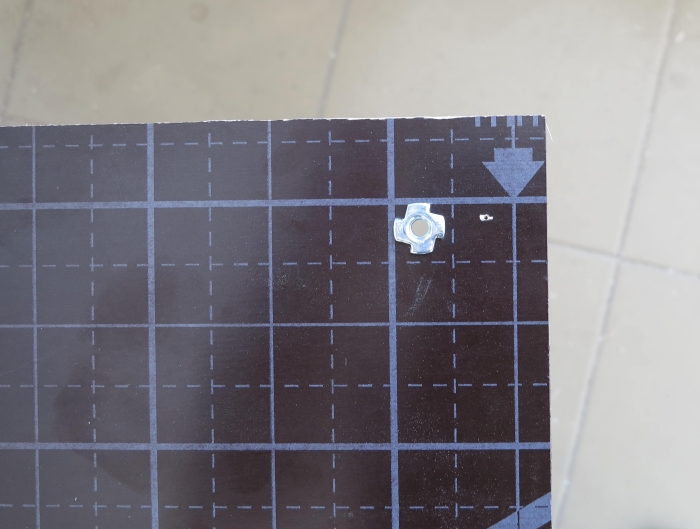

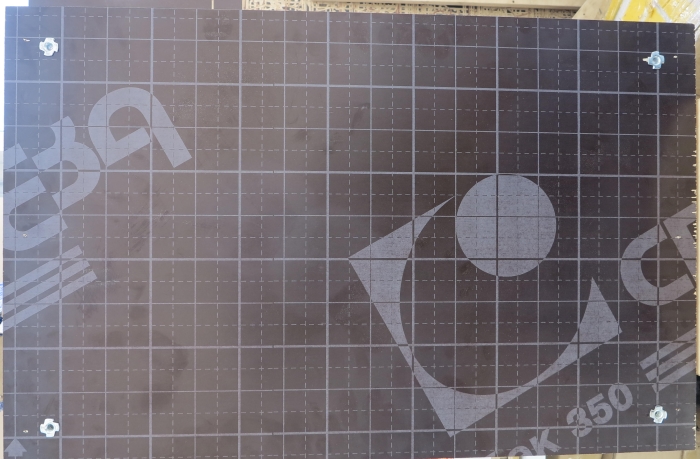

В комплект крепления входят мебельные резьбовые втулки М8 (от 4 шт.), болты М8 (от 4 шт.) и поперечины -планки, длинною равные ширине стола, для крепления заготовки поперек (2 шт.). Могут понадобиться и планки для прижима заготовки по длине стола (2шт., длиной не менее половины длины стола).

По углам стола необходимо сделать отверстия d=10мм и вбить в отверстия мебельные резьбовые втулки. Такие же отверстия (под болты М8) необходимо сделать и в планках. При необходимости можно досверлить дополнительные отверстия в столе. Варианты закрепления разных заготовок смотри в слайд шоу ниже.

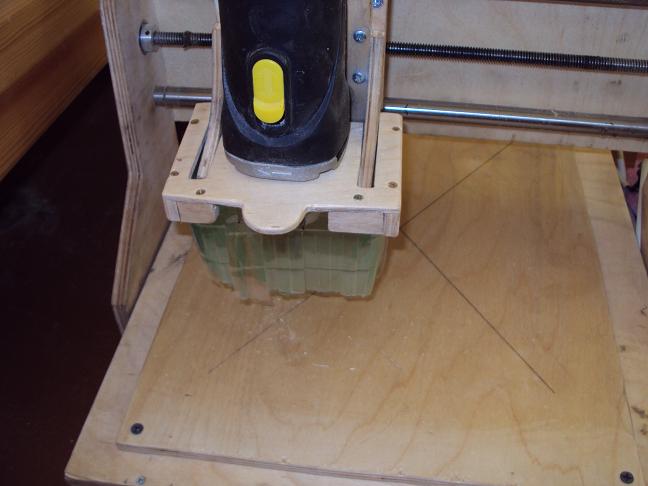

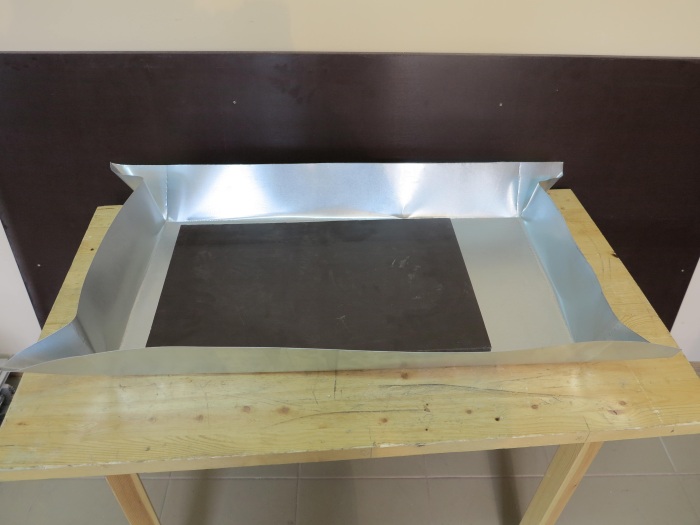

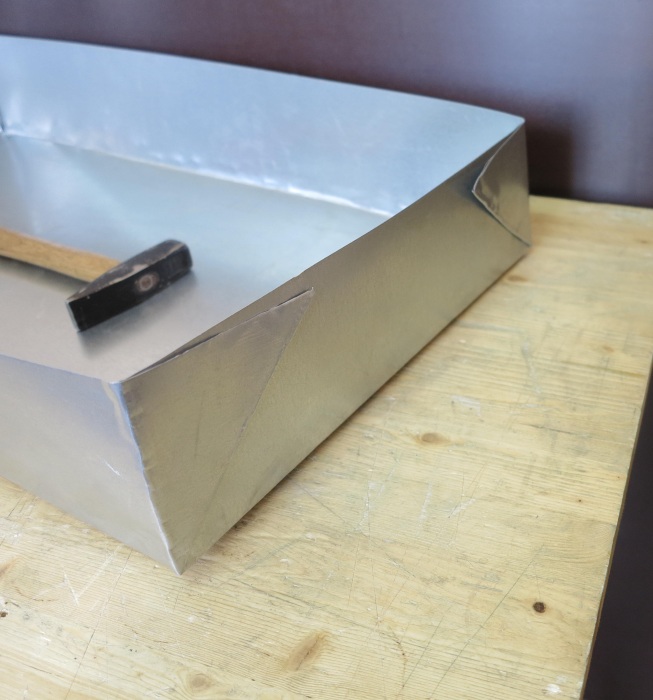

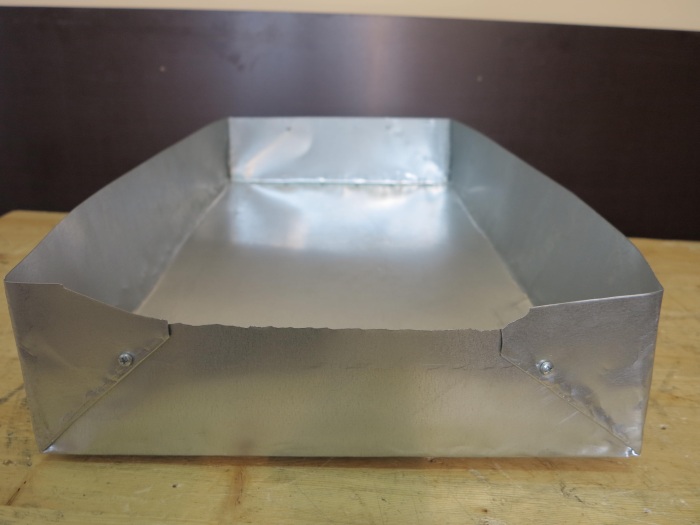

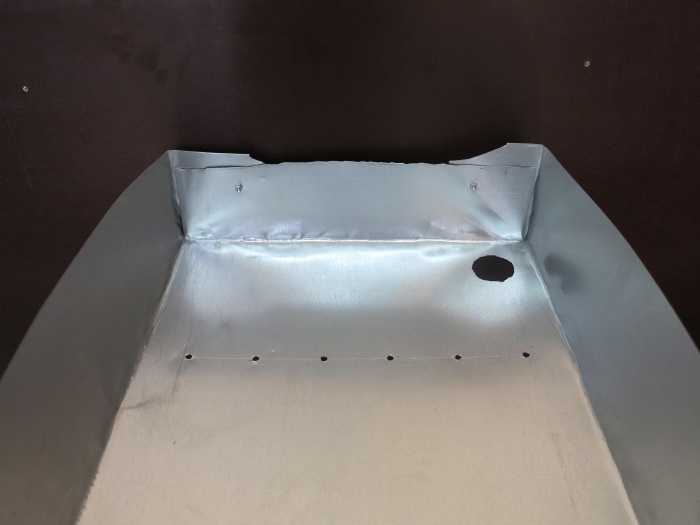

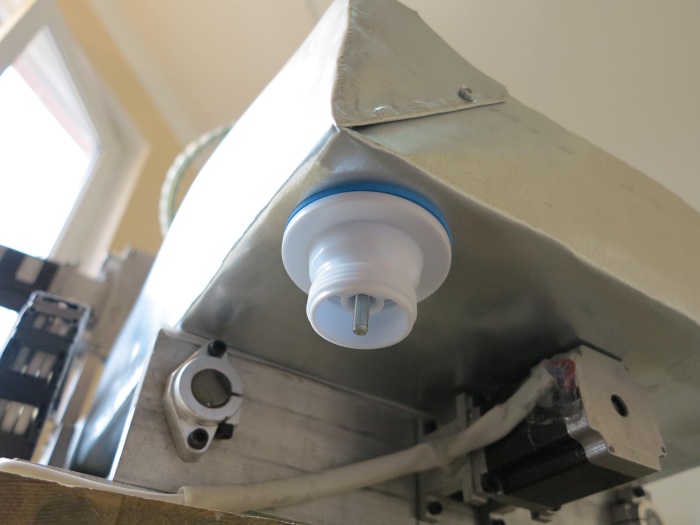

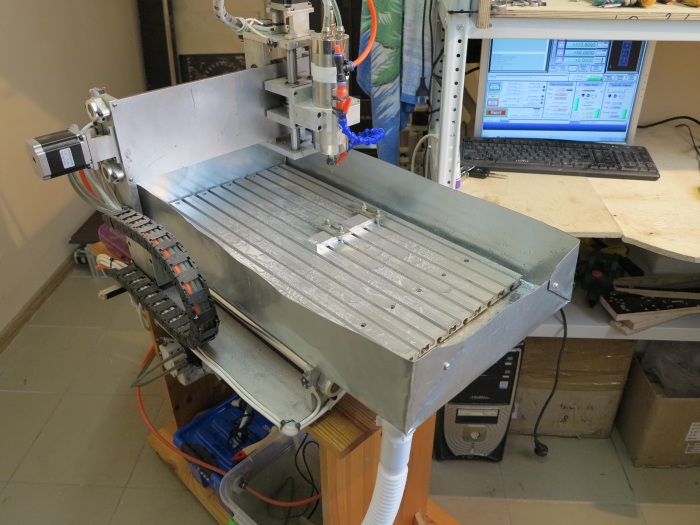

2. Изготовление ванны для резки с подачей в зону реза охлаждающей жидкости (Александр Б., Краснодар)

Очень полезное приспособление, если вы работаете с дюралью или акриловым камнем.

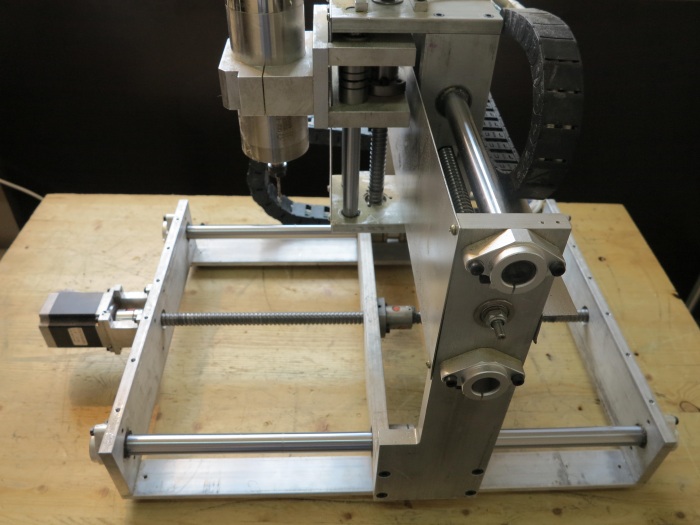

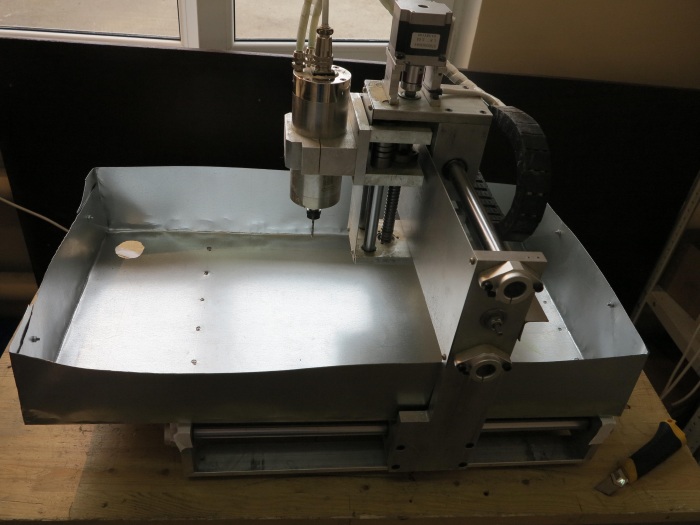

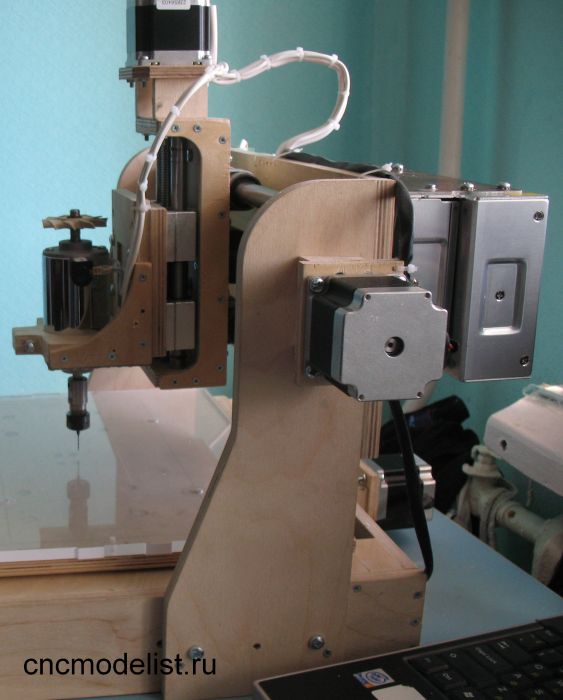

3. Поворотная ось

В случаях, когда в результате требуется обработка цилиндрических заготовок чтобы изготовить кольца, бюсты, браслеты, элементы мебели, например, резные ножки столов, используется поворотная ось. Так-же поворотная ось может быть использована и в качестве поворачивающего механизма на 180 или 90 градусов, когда требуется двухсторонняя или четырехсторонняя обработка заготовки, например, ручка ножа, модель пистолета, приклада ружья и т.д. Заготовка может находиться в фиксированном состоянии или постоянно находиться в движении, исходя из реализуемой станком задачи. Заготовка незначительной длины фиксируется непосредственно в патроне поворотной оси.

Для фиксации длинных заготовок, которых патрон не в состоянии достаточно жестко зафиксировать и удерживать, используется задняя бабка (по аналогии с токарным станком), поддерживающая противоположный конец заготовки.

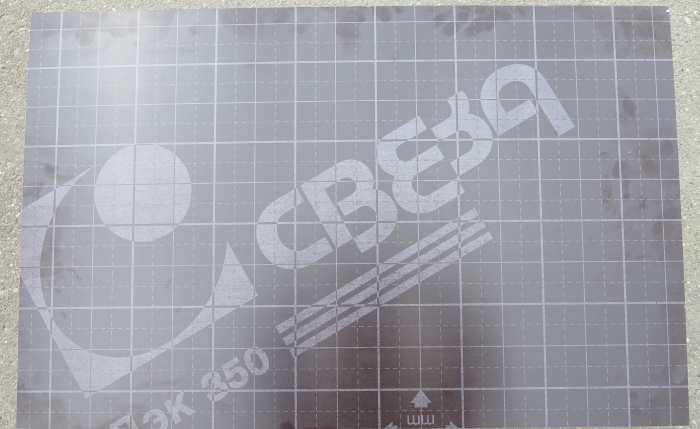

4. Стол и накладка из оргстекла

(Сергей К.,г. Гагарин и Эдуард Н., г. Краснодар). Позволяют получить идеально ровную поверхность, необходимую для гравировки.

рисунок 1 Стол из оргстекла

Стол из оргстекла был реализован на модели чпу станка Моделист3040 с подвижным порталом. На рисунках 1а, 1б, 1в приспособления для крепления деталей на такой стол.

рисунок 1а Элементы крепления деталей на стол из оргстекла

Как видно на фотографиях, элементы крепления, предложенные Сергеем К. могут быть использованы и при стандартном фанерном столе.

Фото и видео работ от этого пользователя Вы можете найти на странице Коллекция работ на станках серии Моделист.

Накладка из оргстекла для чпу станка с подвижным столом взята из разбитой матрицы ЖК монитора (рисунок 2). Крепление на такую поверхность пользователь осуществляет с помощью двухстороннего скотча.

рисунок 2 Накладка из оргстекла

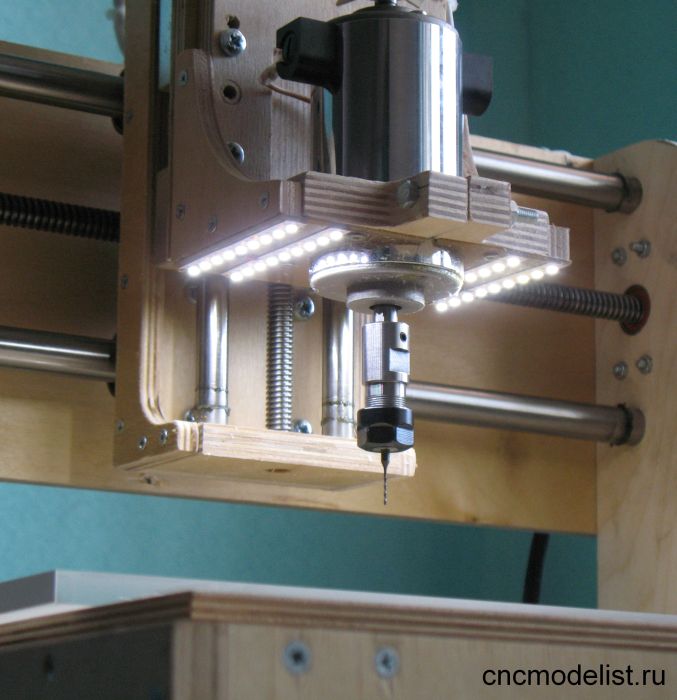

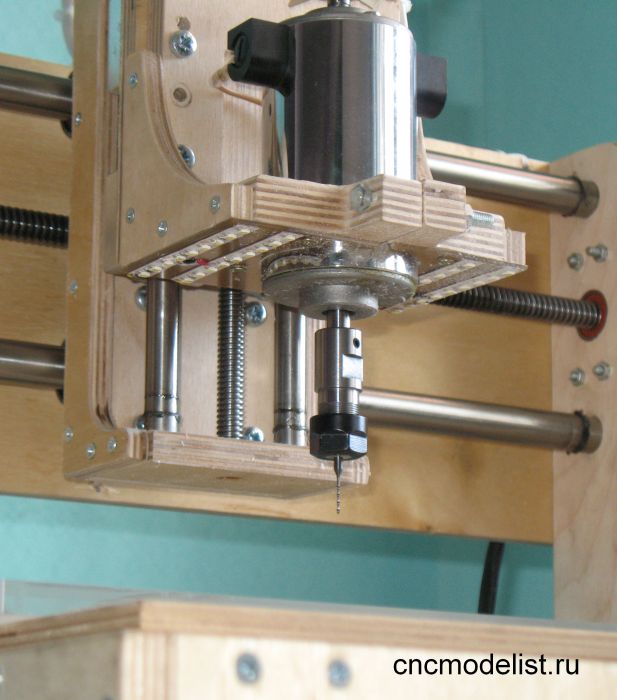

5. Подсветка рабочей зоны

(Эдуард Н., г. Краснодар), рис. 3, 4

рисунок 3 Подсветка рабочей зоны

Для подсветки используются светодиодные линейки.

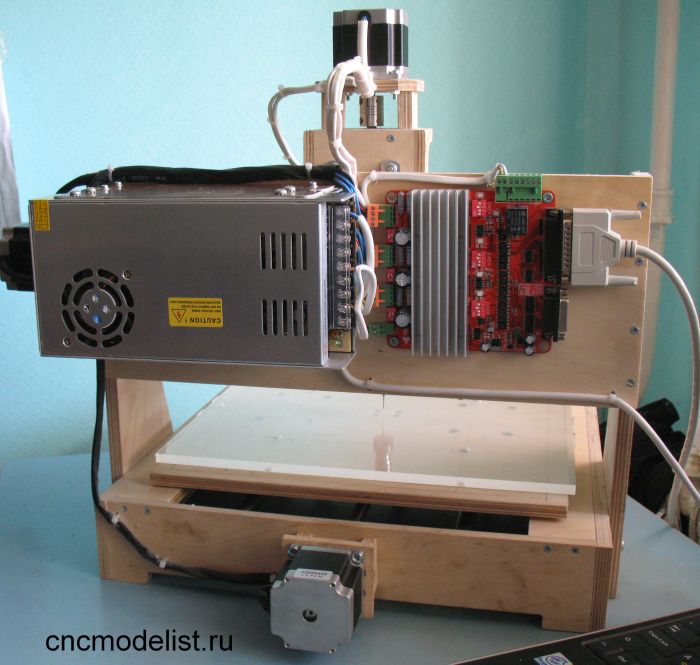

Светодиоды запитываются от блока питания контроллера, расположенного на задней стенке станка серии Моделист вместе с блоком питания шпинделя (рис. 5, 6) . На данном станке установлен dc шпиндель (300Вт) с малым биением, что важно при фрезеровке печатных плат.

рисунок 5 Крепление блоков питания контроллера и шпинделя на задней стенке фрезерного станка

6. Щетки для сбора пыли

(Сергей К., г. Гагарин). Во время фрезерования пыль от обрабатываемой детали оседает на деталях чпу станка, что приводит к загрязнению подшипников и затруднению плавного перемещения. Для сбора пыли можно использовать насадку для пылесоса из комплекта фрезера Энкор или изготовить самостоятельно приспособление с щеткой, как на рисунках 7 и 8.

рисунок 7 Приспособление для сбора пыли

7. Установка большого фрезера на чпу станок Моделист 3040

( от techeb, г. Чаплыгин)

"Сгорел фрезер энкор 800вт. сначала поменял щетки, думал с ними что, потом провод !одножильный очень хрупкий (для меня это дико) подпаял - не помогло. забил пока на него, у знакомых починю позже, щас дел невпроворот.

Решил использовать ручной фрезер фиолент 1100 украинского изготовления. срезал болгаркой обвес, снял верхний кожух с ручкой, в которой кнопка с регулятором оборотов. в существующий крепеж фрезер не влез, пришлось пойти другим путем. насверлил в металлической пластине отверстия и прикрутил её к фрезеру теми винтами, что скрепляют снизу металлическую часть и пластиковый корпус. фрезер очень удачно подошел по размерам - поместив его с пластиной в держатель, осталось место для винтов по бокам. кстати, этот вариант крепления позволяет провести нам юстировку шпинделя путем подкладки шайб разной толщины. хотел закрепить вернюю часть шпинделя хомутом для сантехнических труб, но передумал - посадка достаточно жёсткая. верхний кожух вернулся на место , но без рукоятки, которую отпилил, теперь она типа пульта для включения шпинделя и регулятора оборотов ))) провода, естественно, были удлинены шнуром от старого утюга. сравнение - фиолентовский шпиндель (да, теперь уже шпиндель) работает намного тише, устойчив в крепеже за счет большей площади посадки и меньшей высоты, да и по весу он оказался немного меньше.

Украинское изделие радует - стабильно выдает мощь без просадок, фрезы не горят с ним (позволяет использовать скорость перемещений на полную)"

8. Организация рабочего места

(Константин К., г. Краснодар)

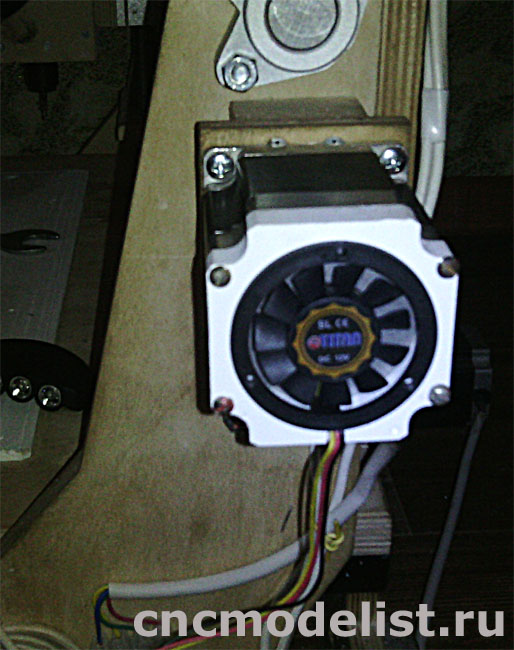

9. Обдув на моторы

(Сергей К., г. Гагарин)

При длительной работе станка в закрытых помещениях без кондиционирования воздуха моторы могут перегреваться (греются те оси, по которым происходит больше перемещений по программе) . Для избежания перегрева, можно поставить обдув на моторы, например так, как это сделал Сергей К.

Крепление обдува на мотор

В качестве обдува хорошо подходят маленькие вентиляторы из компьютерных магазинов (те, которые идут на процессор, видеокарту и прочее). 5ти вольтовые вентиляторы можно запитать от контроллера (выход 5 вольт). 24 вольтовый кулер запитывается от блока питания контроллера. Для вентилятора 12 вольт необходим понижающий стабилизатор 24В в 12В. Также можно соединить два 12 вольтовых вентилятора последовательно (один за другим) и подключить к блоку питания 24В.

Крепление вентилятора можно осуществить к задней стенке двигателя, где есть четыре отверстия с резьбой М3. Если отверстия крепления вентилятора не совпадают с отверстиями на моторе, можно сделать переходную пластину.

Переходные пластины сделаны из ПВХ 10 мм.

10. Увеличение теплоотвода для шпинделя Энкор с помощью крепления

(Александр Б., г. Краснодар)

"Я так подумал. Шпиндели сгорают из-за перегрева подшипника (перегревается рушится и заклинивает). Подшипники нормально менять не получается, новые умирают в течение полу часа. Я купил уже третий шпиндель. В стандартном крепление подшипник стоит в деревянной обойме как в термосе и почти не охлаждается.

Так вот, я решил увеличить теплоотвод шпинделя с помощью стандартного крепления. Чтоб его закрепить понадобилось только 4 уголка стоимостью меньше 100р, 4 отреза, 8 отверстий, +4 болтика. Конечно конструкция не взрачная, делал на скорую руку (за час). Но шпиндель стоит очень надежно, не менее крепко чем в стандартном крепление.

11. Регулятор оборотов шпинделя своими руками (Денис Р., г. Москва, станок cnc-2020al)

"Понадобился тут (для нового станка) регулятор оборотов, т.к. на максимальных оборотах невозможно обрабатывать мягкие материалы (оргстекло, например, плавится). Плюс, из-за особенности корпуса станка есть резонансные частоты, которые ухудшают обработку из-за дополнительной вибрации (т.е. режимы надо подбирать). "

Историю создания регулятора оборотов шпинделя полностью Вы можете прочитать здесь.

Больше полезных приспособлений для чпу станков вы можете найти на нашем ФОРУМЕ

Как закрепить заготовку на столе станка

Фрезерное дело. С.В.Аврутин

Содержание материала

- Фрезерное дело. С.В.Аврутин

- § 1. ПОНЯТИЕ О ПРОЦЕССЕ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

- § 2. ПОНЯТИЕ О ФРЕЗЕРОВАНИИ

- § 3. ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ

- § 4. ОСНОВНЫЕ УЗЛЫ КОНСОЛЬНО-ФРЕЗЕРНЫХ СТАНКОВ

- § 5. УПРАВЛЕНИЕ КОНСОЛЬНО-ФРЕЗЕРНЫМ СТАНКОМ

- § 6. УХОД ЗА СТАНКОМ

- § 7. ЭЛЕМЕНТЫ ФРЕЗЫ

- § 8. ОСНОВНЫЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ ФРЕЗ

- § 9. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

- § 10. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

- § 11. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

- § 12. ЭКСПЛУАТАЦИЯ ФРЕЗ

- § 13. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК НА СТОЛЕ СТАНКА

- § 14. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В УГЛОВЫХ ПЛИТАХ И ПРИЗМАХ

- § 15. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В ТИСКАХ

- § 16. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В СПЕЦИАЛЬНЫХ ЗАЖИМНЫХ ПРИСПОСОБЛЕНИЯХ

- § 21. ФРЕЗА В ПРОЦЕССЕ РЕЗАНИЯ

- § 22. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ЦИЛИНДРИЧЕСКОЙ ФРЕЗОЙ

- § 23. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ТОРЦОВОЙ ФРЕЗОЙ

- § 24. ФРЕЗЕРОВАНИЕ СОПРЯЖЕННЫХ ПЛОСКОСТЕЙ

- § 25. ФРЕЗЕРОВАНИЕ НАКЛОННЫХ ПЛОСКОСТЕЙ И СКОСОВ

- § 26. ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ МЕТОДЫ ФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ

- § 27. ПРАВИЛА ФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИМИ И ТОРЦОВЫМИ ФРЕЗАМИ

- § 28. ФРЕЗЕРОВАНИЕ УСТУПОВ И ПАЗОВ

- § 29. ФРЕЗЕРОВАНИЕ ШПОНОЧНЫХ КАНАВОК В ВАЛАХ

- § 30. ОТРЕЗНЫЕ РАБОТЫ

- § 31. ФРЕЗЕРОВАНИЕ ФАСОННЫХ КАНАВОК

- § 32. ФРЕЗЕРОВАНИЕ СПЕЦИАЛЬНЫХ ПАЗОВ

- § 33. ФРЕЗЕРОВАНИЕ КРИВОЛИНЕЙНЫХ КОНТУРОВ

- § 34. ФРЕЗЕРОВАНИЕ ФАСОННЫХ ПОВЕРХНОСТЕЙ

- Все страницы

Глава V

ПРОСТЕЙШИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВОК

Устанавливаемая на фрезерный станок заготовка должна занимать определенное положение по отношению к фрезе. От установки заготовки зависят прежде всего точность обработки и взаимное расположение обработанных поверхностей. Кроме того, заготовка должна быть прочно и надежно закреплена. Следует помнить, что при фрезеровании зуб фрезы давит на заготовку и отжимает ее. В отдельных случаях фреза может подхватить заготовку, вследствие чего могут поломаться зубья фрезы, а иногда возможен несчастный случай с работающим. Неточность, небрежность и неправильность установки часто ведут к браку. В простейшем случае заготовку закрепляют непосредственно на столе станка. Это возможно тогда, когда заготовка имеет хорошую опорную поверхность. При правильном закреплении заготовка должна плотно соприкасаться с плоскостью стола опорной поверхностью. Стол станка имеет обычно три продольных паза, в которые заводят крепежные болты. Для крепления заготовки к столу пользуются прихватами, которые прижимают болтами. Заготовки круглого сечения устанавливают и закрепляют в призмах, которые в свою очередь крепят к столу станка болтами. В инструментальном деле (при изготовлении метчиков, разверток, концевых фрез) закрепляют заготовку между центрами делительной головки и задней бабки. Часто заготовку закрепляют в самом шпинделе делительной головки. Применяют также закрепление в патроне, который надевают на шпиндель делительной головки. Широко распространенным способом крепления заготовки является зажим в машинных тисках. Такое крепление встречается во многих случаях фрезерной обработки. Когда же необходимо фрезеровать одинаковые заготовки в больших количествах, применяют специальные фрезерные приспособления, обеспечивающие большую точность установки и обработки, а также снижающие время на установку и зажим заготовок.

§ 13. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК НА СТОЛЕ СТАНКА

Приспособления для закрепления

Для закрепления заготовки непосредственно на столе станка пользуются прихватами с болтам и прижимами. На рис. 60 показаны различные типы прихватов. Прихват I является самым распространенным. Отверстие 1 для болта сделано продолговатым, что дает возможность передвигать прихват относительно закрепляемой заготовки. Такие отверстия сделаны у всех прихватов, показанных на рис. 60. Винт 2 у прихвата II служит вместо подкладки под прихват. Выступ 3 у прихвата III, а также выступ 5 у прихвата IV дают возможность пользоваться прихватами без подкладок. Уступом 4 прихват III ложится на деталь. У прихвата IV снята фаска 6, чтобы он не мешал работе фрезы при обработке соответствующих поверхностей заготовок. Часто приходится применять прихват с вытянутым концом (прихваты V, VI и VII). Концы 7, 8 и 9 таких прихватов обычно заводят во вдадины или опирают на выступы заготовки. Прихватом VIII можно пользоваться без подкладок. Прихват IX удобен в тех случаях, когда в заготовке имеются впадины или выемки, куда выступом 10 вводят прихват. Очень удобен простой в изготовлении прихват X. Чтобы снять его, не нужно совсем свертывать гайку, а достаточно слепка ослабить ее и сдвинуть прихват в сторону. На рис. 60, XI показано закрепление обрабатываемой заготовки 15 прихватом 12, который одним концом опирается на заготовку 15, а другим — на подкладку 11. Болт 14, плоская головка которого входит в Т-образный паз стола, проходит сквозь прихват. Завертывая ключом гайку 13, прижимают прихват к подкладке и так закрепляют заготовку. В качестве подкладок под прихваты используют различные бруски и другие подходящие по высоте детали. Весьма удобным в работе является переставной по высоте прихват, показанный на рис. 60, XII. Переставляя дугообразный прихват 16, имеющий в центре продолговатое отверстие, им прижимают разнообразные по высоте заготовки. Такой же переставной по высоте прихват показан на рис. 60, XIII. Подкладка прихвата сделана в виде круглого диска 17, вращающегося на эксцентрично расположенной оси 18, проходящей через прорезь прихвата 19. В диске 17 просверлено шесть отверстий. В зависимости от требуемой высоты установки в то или иное отверстие устанавливают штифт 21, на который опирается прихват 19. Таким образом, прихват имеет три опоры: ось 18, штифт 21 и зажимаемую деталь 20. На рис. 60, XIV показан прихват в самом нижнем положении крепления. Заготовка зажимается с помощью болта подобно прихвату на рис. 60, XI. Некоторые заготовки можно надежно закрепить при помощи прижимов . На рис. 61 показан прижим 4, нижний конец которого 6 входит в Т-образный паз стола станка. Опорная губка 1 имеет такой же нижний конец 6, входящий в паз стола. Закрепляемые заготовки 2 зажимаются болтом 5, поджимающим подвижную губку 3. Болт 5имеет наклон для лучшего закрепления заготовки.

Правила закрепления заготовок на столе станка

Несмотря на то что крепление заготовки на столе фрезерного станка является простейшим случаем, оно требует опыта. При закреплении на столе с помощью прихватов необходимо запомнить ряд основных правил: 1) болт, крепящий прихват, необходимо устанавливать возможно ближе к заготовке, для чего надо применять прихваты с продолговатыми отверстиями; 2) прихват должен опираться на подкладку одинаковой высоты с заготовкой; 3) конец прихвата, опирающийся на заготовку, не должен находиться над ее частью, которая не лежит плотно на столе;

4) грубое фрезерование заготовки следует производить при сильно затянутых болтах, а при чистовом фрезеровании гайки прижимных болтов следует слегка ослабить.

Способы крепления заготовки к рабочему столу

sergei007

Кстати, если привернуть к столу лист мдф иль фанеры 10 мм то Вашу заготовку можно просто приварачивать шурупами к ней (смотрю на фото) крепить саморезами вверху и внизу, там где свобоное место. А не крепить за уголки. надежно и крепко.

Спасибо Bizl за подсказку в будущем я планирую взять лист финской фанеры и зделать вакуумный стол вакуумный насос я уже присмотрел остаётся вопрос денег сейчас полный цейтнот .

День дорый форумчане.

Я новенький поэтому прошу сильно не пинать.

По теме скажу что фанера подойдет лучше чем МДФ или ДСП.

Только советую брать от 15 мм.

Фанера выдерживает большее кол во вкручиваний самореза.

После установки фанеры на станину установить торцевую фрезу

И отфрезеруйте плоскость.

Если лист повело повторите операцию, я так работать пробывал вообщем все нормально.

К теме про фанеру. Ее ведет . так что не вариант.

И МДФ поведет и любую другую. У нас бамбуковые рейки прикручены - тоже повело. Дабы разгрузить - сделали пазы 3 мм на половину толщины. И Вам рекомендую это проделать будь то в фанере или другом материале.

А МДФ действительно не выдержит большого количества вкручиваний. Не ставьте его.

У меня такое было, что зааготовка точно по размеру детали, а крепить нужно. Так я шурупы с боков повкручивал, а уже их прижимами к столу.

У меня такое было, что зааготовка точно по размеру детали, а крепить нужно. Так я шурупы с боков повкручивал, а уже их прижимами к столу.

Когда заготовка в размер детали

Если фанеру ведет, то приходится делать так - см. фото.

Кстати, стол у меня из МДФ, усиленный снизу железными профилями, в крепежные отверстия вставлены снизу мебельные гайки с резьбой М6 - очень удобно оказалось.

Порылся в поиске, ничего не нашел.

Подкажите пожалуйста, как можно фиксировать заготовки на рабочем столе - струбцины, какой-нибудь крепёж и т.п.

Ps: ваккумный стол есть, но есть варианты, когда нужно закрепить как-то иначе.

Как вариант у деревянщиков: на стол кладется лист МДФ к которому обрабатываемый материал прикручиается шурупами.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

Как вариант у деревянщиков: на стол кладется лист МДФ к которому обрабатываемый материал прикручиается шурупами.

АГа)

Ну или как вариант изнутри к мдф прикрутить заготовку, а уже мдф присосать\прикрутить струбцинами_)

Ибо не всегда хорошо когда заготовка с лицевой стороны шурупами просверлена_

Ладно когда под краску, там можно и шпаклей мазнуть немного, сверху все равно грунт и эмаль, там и не узнает никто никогда. А вот ежели просто под лак, то там беда_) Только надо быть аккуратней с высотой шурупов, ибо фрезе хана сразу же_

шурупы не обязательно крутить в чистовую деталь, можно снаружи, потом обрезка.

шурупы разместить, чтоб фреза не попала на чертеже можно.

P.S. хорошие фрезы шурупы режут как масло. как-то случайно наехал на шуруп Каленый и фреза диаметр 3мм не сломалась, мне стало интересно, что дальше будет - шуруп был отрезан ровно пополам, фреза после этого ходила еще долго.

Ganch_er Где купить такие фрезы которые режут всякие шурупы как масло? а то надоело рассчитывать размеры и положение заготовки на столе, заранее спасибо.

это была случайность и не значит, что шурупы нужно резать, так просто лирика. простите если кого ввел в заблуждение.

фрезы были фирмы HAM Precision.

шурупы не обязательно крутить в чистовую деталь, можно снаружи, потом обрезка.

шурупы разместить, чтоб фреза не попала на чертеже можно.

P.S. хорошие фрезы шурупы режут как масло. как-то случайно наехал на шуруп Каленый и фреза диаметр 3мм не сломалась, мне стало интересно, что дальше будет - шуруп был отрезан ровно пополам, фреза после этого ходила еще долго.

Снаружи не удобно, ибо если делать обрезку до конца, то деталь выпадает в свободное плавание по столу (прямо под фрезу). Прорезать не полностью а потом обгонять ручным фрезером не всегда удобно.

Шурупы размещать можно, но если например это 3д рельеф, где нет такого места которое фреза не должна обрабатывать.

Хорошей фрезой по дереву можно прорезать шуруп. А можно не прорезать и скол сделать. Раз на раз. Ибо фреза по дереву на то и фреза по дереву, а не по металлу, ибо по дереву_!)

Снаружи не удобно, ибо если делать обрезку до конца, то деталь выпадает в свободное плавание по столу (прямо под фрезу).

а перемычки?

вобще-то под разные задачи разное крепление, вариантоооов.

сейчас режу детальки из венге, материал дорогой, каждый милиметр на счету.

ширина стенки изделия 8мм, зажать незачто, посажено на двухсторонний скотч, но иногда немного сдвигает при обрезке, пришлось еще прижимать шурупом,

сначала прижимы с внутренней стороны - обрезка снаружи, потом прижимы снаружи - обрезка внутри.

Есть еще такой способ - деталь располагаем вверху заготовки. Саму заготовку крепим по ситуации (вакуум/саморезы). После обработки просто переворачиваем получившуюся деталь и срезаем лишнее. Этот способ подходит для деталей у которых верхняя плоскость параллельна нижней (например мастер-модель фланца).

Еще вариант - "промежуточный" столик с сеткой отверстий. Заготовка кладется на столик и крепится снизу саморезами ч/з отверстия, а уже сам столик крепится струбцинами на станке. Изготовить можно из гетинакса - хорошо обрабатывается и не "ведет". Второй вариант - купить в магазе обычную керамогранитную плитку (обычно 600х600) и насверлить отверстий в ней. Плюс в том, что плитка гарантированно ровная, минус - сверлить отверстия в керамограните долго и печально

Используйте фрезы с прямой режущей кромкой или с выбросом стружки вниз (обратный наклон спирали). Последняя наоборот прижимает заготовку к столу.

Скажите, а компрессионные фрезы прижимают заготовку к столу, как фрезы с удалением стружки вниз? А то компрессионными я еще не пользовался, хочу взять в Гравмане на пробу. Они, кстати, есть однозаходные 3.175 и длиной 22мм.

У них часть спирали, ближняя к торцу имеет нормальный наклон спирали (стружка вверх), а остальная часть - обратный наклон. При резке насквозь такие фрезы дают чистый торец с обеих боков детали. Но при первом проходе фреза должна погружаться на столько, чтобы над поверхностью уже был обратный наклон спирали.

Они хороши при резке насквозь за один заход.

ДАВНО ЖИВУ-ПРИВЫК УЖЕ.

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

Свои 5 копеек.

У нас есть вакуумный стол (станок 1325), лежит на месте и не используется. Потому что листовые материалы почти не резали, точнее резали, но прикручивая детали(листы) к "жертвенному столу" из дсп. --- критику использования дсп в этому случае опустим ---

что уж было под рукой. для прорезной резьбы было некритично, ну и кроме того жертвенный слой "ровняли".

О чем это я? А! Ну да!

Вариант первый - извините без фото. Прижим жертвенных полос лдсп (после выравнивания стола по Л можно забыть ) осуществляли поперечными полосами на болтах в Т-слоты по краям (х0 и х1300 условно). Был один объективный минус который частенько пил кровь - поперечные полосы сокращают длину рабочего стола ибо лежат выше его поверхности.

Вариант второй - тоже без фото. Убрали старое, отрезали два листа 16й фанеры под ширину стола с перекрытием Т-слотов (по Х). просверлили, протянули болтами, где нужно подложили пластик 3-6мм (полоски) в районе болтов. Чтобы большого перекоса не создавать. Потом через отверстия воздухозабора вакуумом(6 зон - 6 отверстий) снизу жертвенные листы протянули саморезами через кусочки той же фанеры. Саморезы крутили сверху вниз - В ПОТАЙ! миллиметра на 4 от поверхности. Выровняли стол - максимальное заглубление получилось 1,5мм. Из объективных плюсов - ушли от горизонтальных полос прижима - можно работать с погонажными изделиями.

P.S. Недавно делал себе дверки на шкаф-купе в квартиру с габаритами 700х2840. Со сдвигом заготовки, естественно.

И да. фанера во втором случае потому что была в запасах. А лист МДФ цельный безусловно лучше, но его не было.

ОПЫТ - только от негативного результата деятельности! Остальное - фарт!

RZNC0501 + Weihong(NCStudio). 2500х1300х200. Металлогрыз 6060.

К теме про фанеру. Ее ведет . так что не вариант.

нужно брать нормальную фанеру (так называемая " карабельная " - небоится воздействия воды), а еще один плюс - ее можна время от времени планировать (я использую 22мм фанеру в качестве стола и 18мм сверху креплю, планирую а после к ней можно крепить все что угодно и чем угодно)

У меня такое было, что зааготовка точно по размеру детали, а крепить нужно. Так я шурупы с боков повкручивал, а уже их прижимами к столу.

Прикрепленные изображения

У кого какие мысли по этому поводу?

Все методы хороши по-своему. Мы вот пользуем в работе такой метод. Базу - в жесткий упор (обычно левый нижний угол). Придерживаем немного и заранее приготовленной в арткаме уп "сверлим"(отмечаем) места безопасного положения саморезов.

Быстро. удобно. раньше делали проход на 1мм дабы увидеть контуры деталей на листе. Долго и бессмысленно в итоге. Так быстрее и проще. и что самое приятное - протягивает "горбатые" листы.

Ну а уп для сверловки прямо на листе в другом слое делаю и всё. и инструмент не меняю - гравер так гравер. концевая так концевая. бывает даже концевой не сверловку делаю, а 2д-быворку чтобы шлояпки утопились когда длины саморезов не хватает.

А с упором отличная идея. Надо будет развить тему и думаю сделаю именно этот принцип у себя на станке. А что если сделать два упора по всей длине рабочего поля напимер нижняя и левая грани прямоугольника. А уже на противоположном углу (верний-левый) сделать подвижный упор (фиксатор, прижим). Тогда получиться что при креплении листа достаточно убрать одно крепление и лист свободен. В идеале вообще сделать полную рамку по контуру заготовки, но это при условии, что заготовки будут всегда одних размеров. Кстати в моем случае это практически так и есть.

А с упором отличная идея. Надо будет развить тему и думаю сделаю именно этот принцип у себя на станке. А что если сделать два упора по всей длине рабочего поля напимер нижняя и левая грани прямоугольника. А уже на противоположном углу (верний-левый) сделать подвижный упор (фиксатор, прижим). Тогда получиться что при креплении листа достаточно убрать одно крепление и лист свободен. В идеале вообще сделать полную рамку по контуру заготовки, но это при условии, что заготовки будут всегда одних размеров. Кстати в моем случае это практически так и есть.

Если обрезать деталь не надо после гравировки ,то такой способ крепления еще можно применить

и то ,на маленьких деталях

На целых листах появится дуга

Ну а если обрезать деталь нужно , этот способ не подходит

смещение будет при резке

Древняя китайская мудрость гласит: «НИ СЫ!», что означает: «Будь безмятежен, словно цветок лотоса у подножия храма истины»

Крепление листа алюминия к столу

пробовал подкладывать ПВХ под лист алюминия

Желательно запускать сразу на все поле

Вывод - гравировать "от поверхности", например при помощи носика-упора и плавающего шпинделя, отслеживающих поверхность материала.

Я же после закрепления материала саморезами просто сканирую поверхность.

К сожалению нет у меня плавающего шпинделя, спасибо за советы, буду пробовать.

Вместо скотча последние года три использую аэрозольный клей 3М 75 (временной фиксации) - и наносить удобнее и адгезия к ПВХ выше, чем у скотча (ящетаю ). Остатки клея легко удаляются бензином "Галоша"/уа йт-спиритом.

Клей интересно, поищу такой. А вообще вроде обошелся шурупами. На самом деле изначально делал 2 ошибки. Первая - все же нужно было хорошо выровнять жертвенный стол станком. И второе когда почитал по допускам на алюминий, спасибо lkbyysq за информацию, понял, что мой гравер пирамида с углом в 60 градусов не подойдет, так как в местах где фреза может заглубиться сильно получается слишком широкий рез. Перешел на 30 градусный опустил чуть ниже ноль, и все стало ок.

В подобной ситуации в свое время поступил так.

Сделал из листа гетинакса 6 мм и фанеры 10 мм вакуумный стол. Для этого в гетинаксе насверлил прямо на станке кучу отверстий с равным шагом, а в фанере сделал соединяющиеся канавки в соответствии с шагом отверстий. Склеил гетинакс и фанеру. Вклеил с торца полученного бутерброда трубку подходящего диаметра, подсоединил пылесос. Готовый стол закрепил на станке и пропылил его торцевой фрезой по месту. Тем самым обеспечил ровную поверхность.

На стол укладывается тонкий лист металла и включается пылесос. Лист А4 формата держался очень крепко. Можно было даже вырезать шильдики по контуру на станке, оставляя 100 микрон, а потом их буквально ножницами вырезать.

У России только два союзника - дураки и дороги.

Я себе в свое время так же сделал, только для термоформовки.

Нужно было отформовать кой-чего.

фанера и шурупы рулят! зачем алюминиевый стол с пазами? я его где увижу выкидываю сразу!

20-мм дюраль трудно саморезами к фанере закрепить ) Я на этом станке работаю с дюралем 4-20 мм, латунью 1-3 мм, ПВХ 5-10 мм, композит 3-4 мм, оргстекло 5-20 мм, модельный пластик 20-80 мм. Под разные материалы и разные задачи - разная оснастка. На видео с фанерой задача следующая - выставить кривой как сабля лист латуни с точностью до 0.05 мм так как там будет и гравировка и раскрой относительно мелких изделий. Латунь к фанере саморезами, фанера к Т-столу прижимами и винтами, с прокладками и т.п. Где-то потуже прижимаем, где-то ослабляем хватку. Результат виден на индикаторе. После раскроя готовые детали может снова выгнуть, это не принципиально.

20-мм дюраль трудно саморезами к фанере закрепить )

для этого использовал "бонку мебельную" М8.

Не вариант. У меня на обработке 20 мм дюраля такие режимы, что портал гнет и фрезу из цанги вытягивает (если не дожал). Фанерка там, мягко говоря, будет слабым звеном.

Как жертвенный стол - 25мм Ал плита и в ней М6 на глубину 15мм. Работает безупречно.

у меня фанерка на станках 40мм прикручена по периметру станины намертво. и бонки с резьбой М8 держит отлично.

на обработке 20 мм дюраля такие режимы

так, вот тот Т-образный стол, который ставят в основном на станки(станки-то у нас в основном для "буратин". ) звенит и так шо мама не горюй, а вот фанерка 40мм спасла.

О, для мелких деталей самое оно.

Вместо родного стола дюраль десятку. Поверх него плиту в размер рабочего поля прикрутить снизу сотней винтов шестерки.

Пользуясь случаем хочу попросить уважаемых господ открыть тайну крепления железячек(алюминиевые сплавы) к жертвенному столу.

Клеят их чем-то. Только без редкоземельных марок и мегадорогостоящих вариантов,пожалуйста.

Все замечания и нравоучения носят исключительно юмористический характер.Ни коим образом не затрагивают честь и достоинство собеседника облезлого Кота с форточки.

Читайте также: