Как закрепить стекло на столе 3д принтера

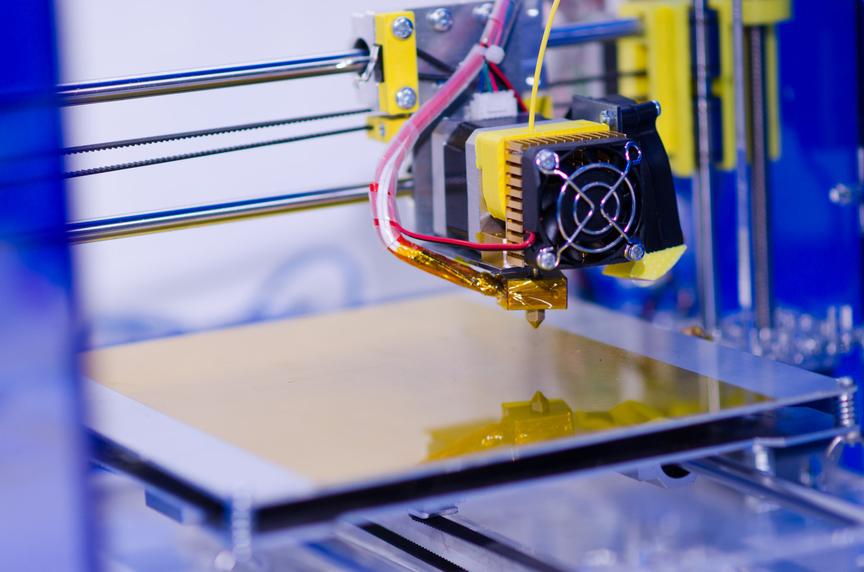

Что делать если от стола 3Д принтера отлипает, отклеивается деталь.

Основная проблема при 3Д печати изделий это удержать модель на столе.

Ситалловое стекло для 3D принтера это уникальный продукт, поставляемый только компанией Unique-3D.

В отличие от зеркала, оконного и боросиликатного стекла, применяемых в большинстве 3D принтерах с подогреваемым столом,

ситалловое стекло решает проблему отлипания модели в процессе 3D печати без дополнительных приспособлений.

Во время печати 3D моделей не нужны:

— Клей карандаш;

— Молярный и синий скотч;

— Каптоновая лента.

Удержание изделий из ABS пластика на 3D принтере с таким стеклом происходит от начала и до конца печати.

Ситалловое стекло имеет отличную адгезию пластика при 3D печати:

— ABS пластик,

— SBS (Ватсон) пластик,

— FLEX пластик,

— WOOD пластик.

Адгезия PLA зависит от состава сырья, применяемого производителями. Точные названия производителей не выявлены.

После завершения печати и охлаждения рабочей поверхности ситаллового стекла до 80°C, изделие отлипнет само.

Технические Характеристики (Номинальная):

Тип Стекла: Ситалловое

Тип обработки поверхности: магнетронная обработка.

Допуски стекла при изготовлении зависят от размера готового изделия:

По ширине: +/- 0,3-2мм

По дине: +/-0,3-2мм

Толщина: 4,0 +/- 0,2 мм

Рабочая температура: > 50°C

Max. температура: ~500°C

3Д печать на ситалловом стекле.

Как настроить 3D принтер.

Изначально стол 3Д принтера должен быть выровнен по уровню.

Перед первым использованием промойте стекло водой с мылом.

Шаг 1.

Нагрейте стол и сопло до рабочей температуры.

Шаг 2.

Лучше НЕ ИСПОЛЬЗОВАТЬ для калибровки лист бумаги.

При ее использовании получаются дополнительные и не нужные 0.2мм между поверхностью стекла и соплом.

При нажатии на кнопку «домой» сопло должно упираться в стекло, т.е. расстояние должно быть 0 мм. В дальнейшем зазор отрегулировать по инструкции за счет высоты первого слоя.

Настройки для печати ABS.

На примере «слайсеров» KISSlicer, Cura, Slic3r

1. Температура стола:

От начала и до конца печати температура обязательно должна быть в

пределах 110-128с (в отдельных случаях и больше см. страницу №9)

Это связанно с тем что датчик температуры показывает температуру нагревательного элемента, а не поверхности самого стекла. Лучше всего начинать с максимальной температуры нагрева стола . Далее в процессе использования Ситаллового стекла уже подобрать подходящую стабильную температуру для печати изделий.

*** Бывают случаи что после установки ситаллового стекла принтер не может прогреть стол до рабочей температуры. Это происходит из-за того, что блок питания 3D принтера имеет недостаточную мощность и его просто не хватает для прогрева всех элементов (стол + стекло). Из рекомендаций можем посоветовать утеплить стол или поменять блок питание на более мощный.

2. Температура сопла:

Первый слой 245-250с (зависит от производителя пластика), либо

температура на 5-10с градусов выше, чем печать остальных слоев.

Остальные слои - температура при которой обычно печатает Ваш 3D принтер.

3. Подберите высоту первого слоя .

Она должна быть примерно 0.12-0.20мм (параметр подбирается индивидуально)

4. Скорость первого слоя должна быть меньше чем остальных 10-15мм/сек (подбирается)

Настройки для печати PLA*

Перед печатью PLA пластиком убедитесь, что поверхность стекла чистая, что нет маслянистых участков от рук. Если присутствует загрязнение то промойте стекло водой с мылом, затем аккуратно не трогая руками рабочую поверхность стекла просушите и положите на принтер.

1. Температура стола от начала и до конца печати обязательно должна быть неизменной. Ее величина зависит от производителя PLA пластика и подбирается индивидуально. На тестируемых нами PLA пластиках температура поверхности была в приделах 80-90с 2. Температура сопла: первый слой 205-240с (зависит от производителя пластика), либо температура на 10-15с градусов выше, чем печать остальных слоев. Остальные слои- температура при которой обычно печатает Ваш 3D принтер. 3. Высота первого слоя должна быть 0.15-0.25 (подбирается) 4. Скорость первого слоя 10-15мм/сек.

Дополнительные Рекомендации и советы:

1. Некоторые пластики имеют очень большой коэффициент термоусадки. И чем больше изделие, тем сильнее происходит усадка пластика (приподнимаются углы изделий). Также на это влияет сильное охлаждение изделий вентилятором обдува модели. Для уменьшения этого эффекта всегда используйте функцию «БРИМ» «BRIM», понижайте скорость либо выключайте вентилятор обдува.

2. Если вы используете вентилятор обдува модели при печати, то будьте внимательнее, поток воздуха от него может ЗНАЧИТЕЛЬНО охладить стекло до температуры ниже рекомендуемой чем для использования ситаллового стекла. Можно понизить скорость вращения вентилятора или отключить обдув модели.

3. У всех принтеры разные и программы “слайсеры” тоже разные, но общие принципы по настройке и калибровке действуют везде одинаково, главное в них разобраться.

4. Если программное обеспечение 3Д принтера не позволяет увеличить температуру стола, то можно попробовать отклеить термодатчик от стола и проложить между столом и термодатчиком термостойкий тонкий материал или использовать Кембрик (см. Google).

Это позволит немного обмануть программу.

Будьте крайне аккуратны, применяя такой способ.

Понимайте, что всю ответственность в случае перегрева стола и поломки принтера Вы берете на себя.

Практические рекомендации по работе со стеклом

именно на PICASO 3D Designer

Начнем с калибровки. Конкретно для Picaso советуем забыть про задуманную производителем функцию калибровки, и лучше вытащите пластик из экструдера, чтобы он не мешал при калибровке. При настройке печати на ситалловом стекле был выбран следующий алгоритм (вы можете делать, как душе угодно):

- Выключить принтер, отвести сопло в левый верхний угол.

- Подкрутить калибровочный болт, так чтобы расстояние было минимальным, передвинуть экструдер вправо и выровнять расстояние, проверить расстояния в ближних к нам углах.

- Запустить принтер.

- Включить функцию калибровки.

- Настроить расстояние до стекла.

Эксперименты с ABS рекомендуем начинать со слоем 0,25(0,3). Поскольку это самый большой слой, то погрешности в калибровки на нём сказываются минимальным образом. Потом, конечно же, идёт слой 0,2 и т.д. Для проверки на каждой итерации запускали пробную печать модели, чтобы проверить, как ложатся слои по периметру и в центре (рамка по периметру с кружком внутри, рамка и кружок соединены линиями).

При печати на стекле следует запомнить следующие команды G-code’а: M190 M140 H24 H25. M190 M140 – отвечают за температуру стола при печати первого и последующих слоёв, в файле есть комментарии, какая за что отвечает, читаем внимательно.

Для себя используем 120. Во-первых, датчик не всегда верно показывает температуру и она может быть меньше (что важно для стекла).

Дальше идёт скорость печати первого слоя (first_layer_speed), она измеряется в процентах от основной скорости печати и устанавливается в 50%, разумно предположить, что это больше рекомендуемых 15мм/сек, поэтому меняем его в зависимости от нужд, но заметим, что у нас и так неплохо работает. Проще всего искать эту команду, как и все остальные, через сочетание клавиш ctrl+F открыв файл в формате текстового документа.

Замена стекла, механизма подачи и установка ребер жесткости на Wanhao i3

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил поделиться своим опытом апгрейда 3D принтера Wanhao i3, возможно кому-нибудь пригодится.

Коврики, которые шли в комплекте с принтером достаточно быстро скончались (сам коврик начал отрываться при снятии с него ABS пластика), поэтому я решил установить стекло. Из-за долгих сроков изготовления закаленного термостойкого стекла я принял решение использовать обычное. Это было моей первой ошибкой, т.к. в итоге оно не только треснуло посередине, но и стало крошиться по краям и отрываться вместе с некоторыми моделями. Второй моей ошибкой стал размер, в голове застрял размер 20х20 и исходя из него я и сделал заказ - в итоге стекло закрыло не всю алюминиевую платформу. Для сцепления с ней я использовал герметик для печей с рабочей температурой до 1500 градусов. Это было третьей ошибкой, т.к. данный герметик не являлся эластичным и сразу же после высыхания начал трескаться, а через некоторые время с начала эксплуатации и вовсе сорвался с алюминиевой платформы вместе со стеклом. В общем все это хозяйство я в итоге отправил в мусорный пакет.

На замену решил взять уже термостойкое стекло нужных размеров и соединить его с платформой через 'правильный' герметик. Честно говоря, дешевле было бы сделать несложный чертеж и заказать стекло в местной стекольной, но я поленился и сделал заказ на Aliexpress, т.к. это было проще. Единственным критерием, который я применил при выборе была толщина стекла - большинство продавцов предлагали 3 мм, а я хотел минимум 4 мм и нашел желаемое. Герметик взял с более низким температурным режимом, зато силиконовый, сохраняющий эластичность.

Отскоблить 'до бела' предыдущий герметик с алюминиевой платформы подручными средствами не вышло, оставил как есть - не думаю, что небольшая шершавость поверхности как-то повредит.

Устанавливать новое стекло сначала решил через какие-то упоры по углам, чтобы выдержать одинаковую высоту по все поверхности между стеклом и платформой. В качестве упоров после долгих поисках остановился на двух шайбах М6, которые давали высоту между 3 и 4 мм. Идея с упорами в итоге была обречена на провал, т.к. одного тюбика герметика не хватило для того, чтобы сделать прокладку такой толщины. Сначала уменьшил высоту упоров до одной шайбы, а потом и вовсе убрал и только тогда стекло нормально размазало герметик по своей поверхности.

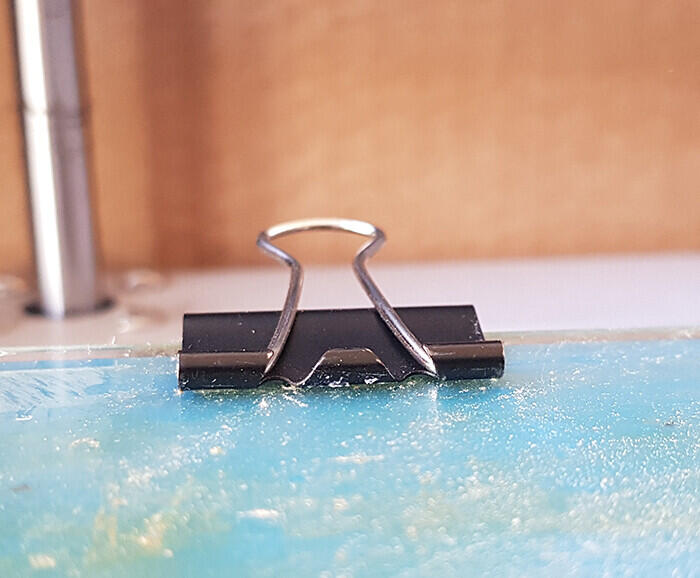

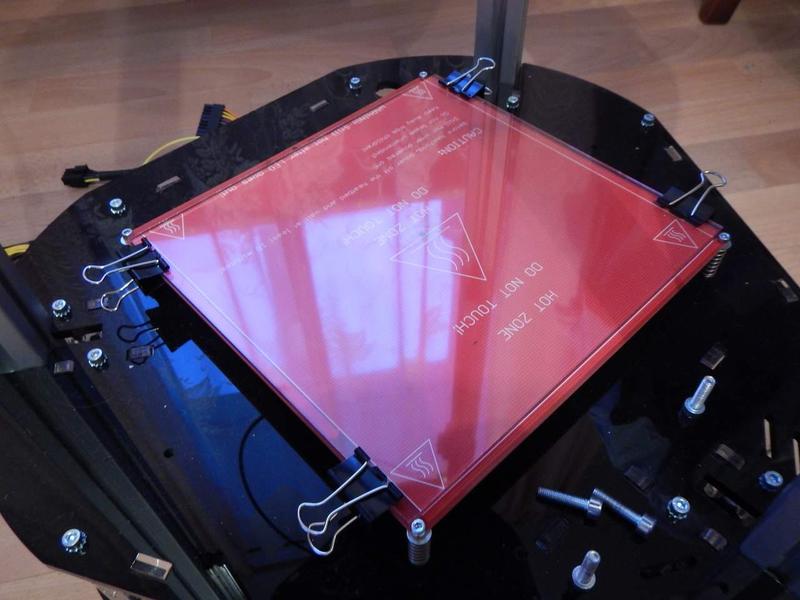

Углы через теплоизолятор прижал канцелярскими скрепками, по две на угол. В левом нижнем углу оставил место для площадки под HomeAll и вывод сопла в центр.

На следующий день после рекомендованного по инструкции 10 часового высыхания заменил старые болты М4 (изначально в комплекте шли М3, но я их уже предварительно менял) на новые, одновременно с этим подложив под них большее количество шайб для увеличения жесткости пружины. Т.к. стол во время работы неплохо раскачивается, жесткость пружины должна сыграть положительную службу на его успокоении.

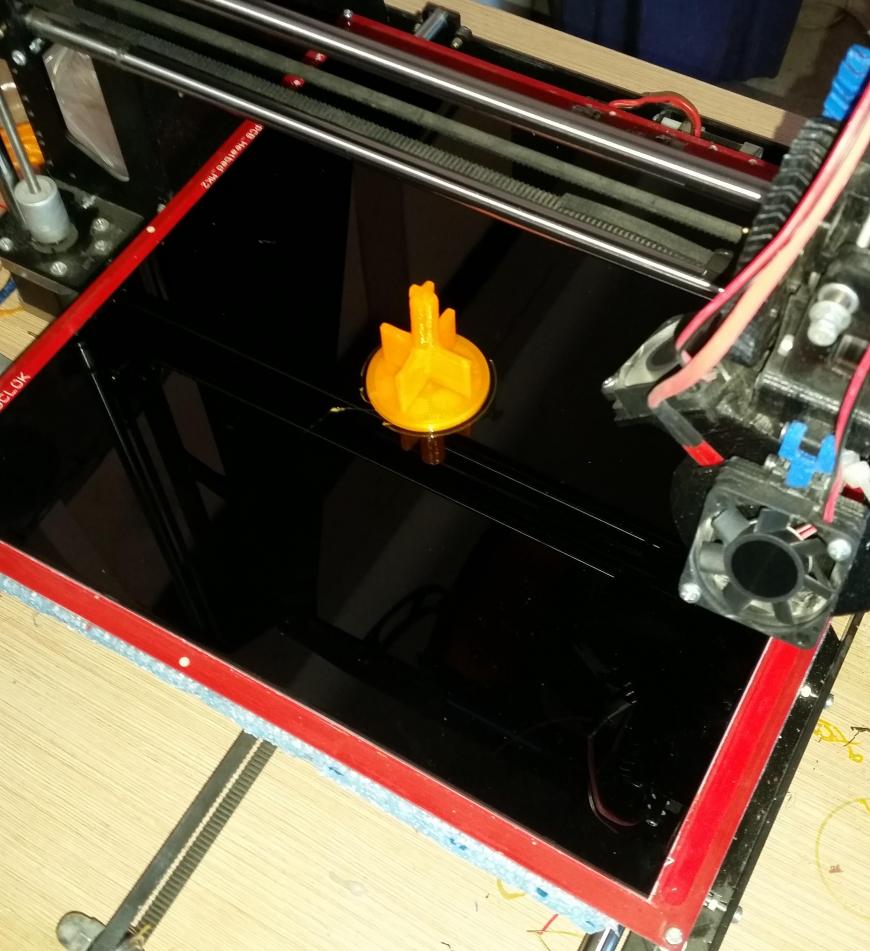

Также после высыхания были дополнительно установлено по два зажима по сторонам стекла (кроме задней стороны, т.к. там находится нагревательный элемент). Возможно это покажется излишним, но с калибровкой этого стола я достаточно намучался - из-за небольшой толщины он выгибается изнутри и любая дополнительная жесткость не будет для него лишней. В общем с 14 зажимами на стекле мне удалось в итоге нормально откалибровать 3D принтер. Единственное что нужно сделать на будущее - распечатать большие маховики для поворота, крутить с ключом не так удобно.

Механизм подачи

Механизм подачи был слабым звеном с самого момента покупки 3D принтера. Иногда он не тянул пруток, иногда перекусывал его, плохо работал с ретрактом, плохо работал на низких скоростях и тонких слоях - и вообще в итоге поломался так, что регулировать прижим пришлось абсолютно варварским способом - вкрутив саморез в прижимной элемент. При этом сам механизм подачи перекачивал в итоге на раму (а иногда жил и за пределами 3D принтера), т.к. при прямой подаче много проблем вызывала судя по всему вибрация при перемещениях (это моя догадка, но после переезда жить стало легче).

В итоге на замену был куплен аналог в металлическом исполнении. Что понравилось в данном обновлении: шестеренка увереннее тянет маленький расход, закреплена на два фиксирующих элемента, хороший прижим по сравнению с базовым механизмом подачи. Были мысли напечатать механизм подачи, но опять же по причине простоты было решено заказать. Установлена обновка была на портал 3D принтера.

Также укоротил боуден с 75 см до 30, т.к. необходимости в столь длинном тракте подачи при текущем размещении не было. Столкнулся с проблемой при первичной печати после апгрейда - плохо откалибровал стол, в итоге сопло ездило слишком близко к стеклу и не могло выдавить пластик. Из-за этого в пластике создавалось напряжение и если более длинный тракт это выдерживал и переживал 'первый слой под давлением', то на коротком тракте механизм подачи просто вытолкнул тефлоновую трубку из держателя и печать пришлось останавливать.

Ребра жесткости

В процессе борьбы с проблемой постоянных содроганий наткнулся на набор для увеличения жесткости конструкции 3D принтера и решил попробовать его на деле. Наиболее интересной в наборе мне показалась идея жесткой связки портала и основания платформы, ее и решил опробовать первым делом (хотя распечатал весь набор деталей). Друг помог обработать детали в ацетоновой бане без нагрева с принудительной вентиляцией в течение одного часа, для придания механической прочности и визуальной приятности. Как мне кажется, слегка передержаны, лучше останавливаться на 30-40 минутах. Про сам набор ничего не пишу, желающие смогут найти его на этом ресурсе и в сети интернет по соответствующим запросам.

Из-за того, что детали слегка поплыли, вставить гайки в некоторые из держателей было не так просто, но в итоге все удалось.

Шпильку отрезал по 44 см, получилось на 3-4 см выше портала 3D принтера (решил не рисковать и резануть с запасом). Гайки натягивал пользуясь угольником, установил портал относительно основания платформы аккурат на 90 градусов, после чего зафиксировал шпильку. Результат получился сугубо положительный, портал теперь стоит как влитой и 3D принтер при печати стал заметно меньше содрагаться и раскачиваться. На будущее планирую доставить остальные детали из набора и даже водится мысль прикрутить принтер к коробу (хотя сейчас большой необходимости не вижу). Не доставил их я на самом деле по банальной причине - в доме закончились болты М4 (те, что стояли - недостаточно длины), а бежать в праздники в магазин было не вариант.

Натяжители ремня

Дополнительно решил повесить второй натяжитель ремня на ось X, как сказалось - покажет ближайшая печать.

Итого этими улучшениями мне удалось получить ровный быстро нагревающийся стол с стеклянной поверхностью, снизить риск возникновения проблем с подачей пластика и снизить паразитные вибрации во время смены направления движения платформы.

Всем терпения и успехов!

Подпишитесь на автора

Стеклянный стол с подогревом и без скрепок

Статья относится к принтерам:

Воздух, из всех доступных нам тел, один из самых плохих проводника тепла. Это свойство используют в большинстве известных теплоизоляций, как пенопласты и вата. Поэтому мы применяем, к примеру, термопасту, чтобы удалить воздух между процессором и радиатором. Хотя теплопроводность КТП-8 не самая высокая (0,65 Вт/(м*град)), эффективность охлаждения процессора растет в разы.

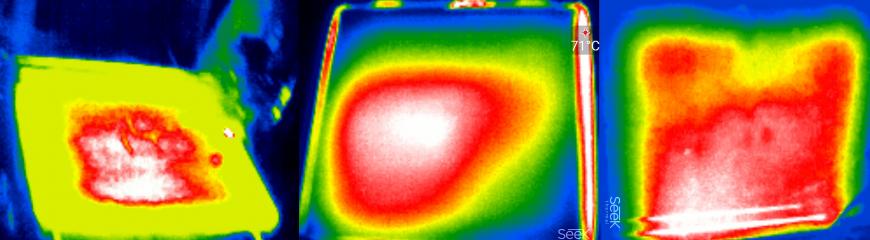

Изначально, мы крепили стол двухсторонним скотчем, но не то. Вот тепловая картинка одного и того же стола: первый - скотч, второй - просто стекло, третий - силикон.

Теплопроводность воздуха при 100 градусов Цельсия составляет 0,03 Вт/(м*град). А теплопроводность самого обычного силикона - 0,12. Т.е. в 4 раза выше. Можно найти силиконы (силиконовые резины) с теплопроводностью до 1,0 Вт/(м*град), и даже выше. Но они продаются бочками :(.

У воздуха в межстоловом пространстве есть еще одна вредная привычка: он подвижен. А если есть еще и обдув, сквозняки, то мы теряем много энергии впустую.

Мне еще мешают любые лишние детали в рабочей зоне, просто до нехороших слов. А родную речь надо беречь.

- Повышается КПД стола за счет снижения теплопотерь;

- Повышается скорость нагрева за счет повышения теплопередачи и снижения теплопотерь;

- Повышается ресурс нагревательного элемента за счет устранения локальных перегревов;

- Можно повысить удельную мощность нагревательного элемента (повысить напряжение питания выше рекомендованного) за счет лучшего отвода тепла;

- Повышается жесткость стола;

- Ничего не мешает в зоне печати полету печатного органа ;)

Низкий модуль упругости (малая жесткость) силикона позволяет независимо расширятся столу и нагревательному элементу, при этом обеспечивая достаточную конструктивную жесткость. Что весьма зачетно для дрыгостолов.

В комментариях к статье boroda003 прозвучали опасения больших финансовых трат в случае разрушения стекла. Честно говоря, пользуюсь стеклами не первый год и все целы. Но жизнь многогранна.

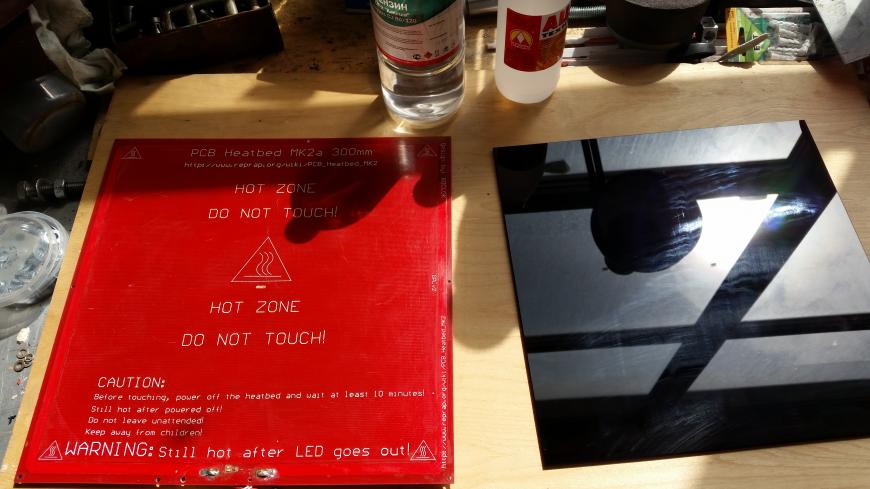

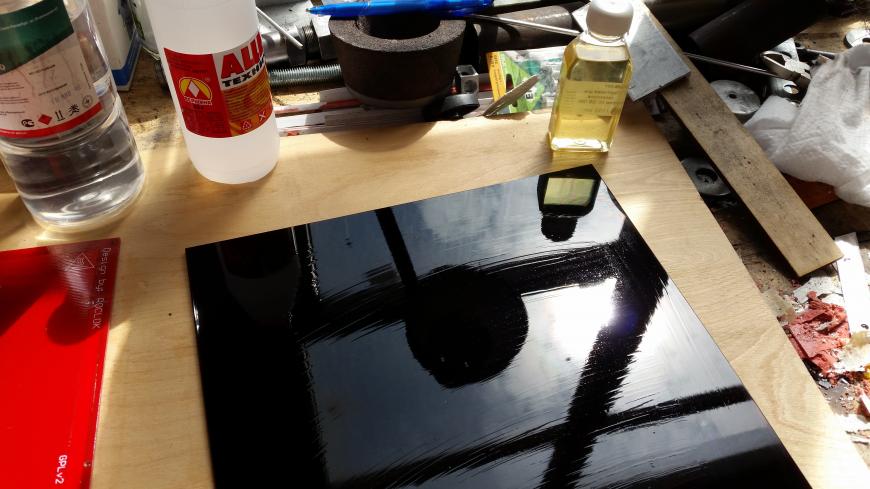

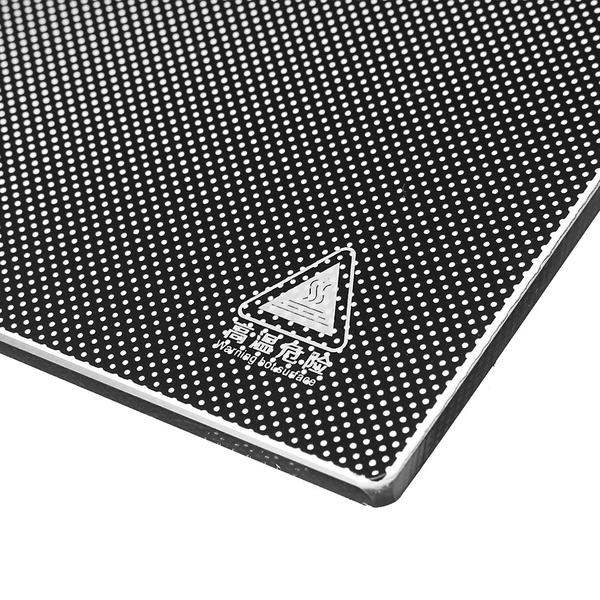

И тут как раз подошли новые стекла, поражающие своей черной гламурностью. Когда я начинал эту историю с силиконом, я опасался, что такой скользкий товарищ как силикон, да еще с не менее скользким стеклом, дружить будет недолго. Даже в начале специально делали различные сумасшедшие режимы нагрева, со сквозняками и промышленным вентилятором. Нет, отслоений не было, по крайней мере там, где их не было в самом начале. Дело в том, что я специально сделал несколько пузырьков, чтобы посмотреть, что будет. Да ничего.

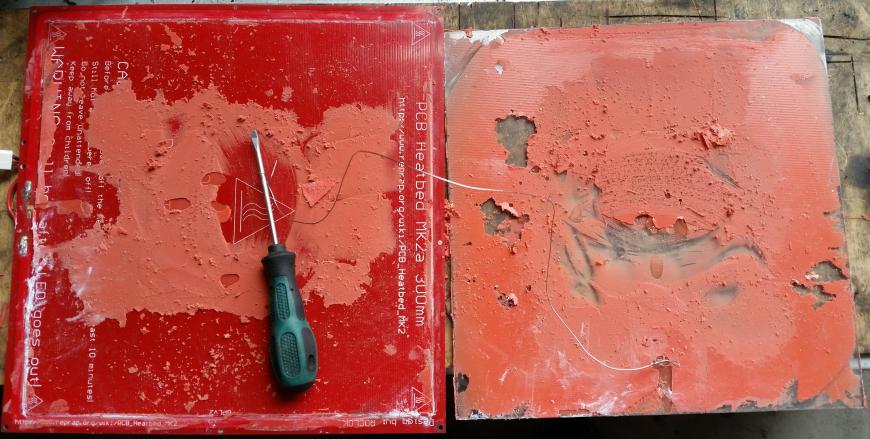

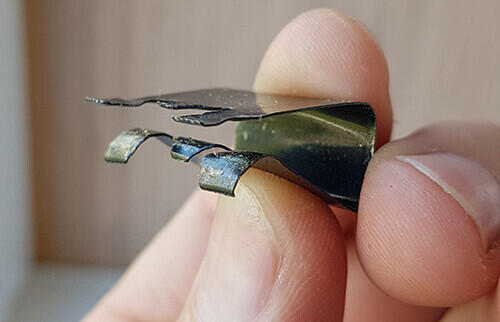

И вот, вооружившись струной, мы стали разделять стекло и нагреватель. Увы, силикон оказался сильней. Далее пошел в дело шпатель, который и победил любовь этих двух.

После чистки нагреватель как новый

Таким образом, экспериментально доказано, что ничего столу этому не сделается!

Теперь восстановим рабочую конструкцию. Печатной поверхностью у нас будет стеклокерамика, которую разбить можно только целенаправленно. А всякие там термоудары ей побоку. Народ юзает примерно такие столы под брендом 'ситалл' , 'ситалловое стекло', хотя это просто каминное стекло. Мой вариант чуточку ровнее, чуточку полированей, заточен под грязь и прочую неожиданность, типа пролитой воды на включенный стол. Обычный вариант 'ситалла' вы можете приобрести по 2 р/см2, если надумаете.

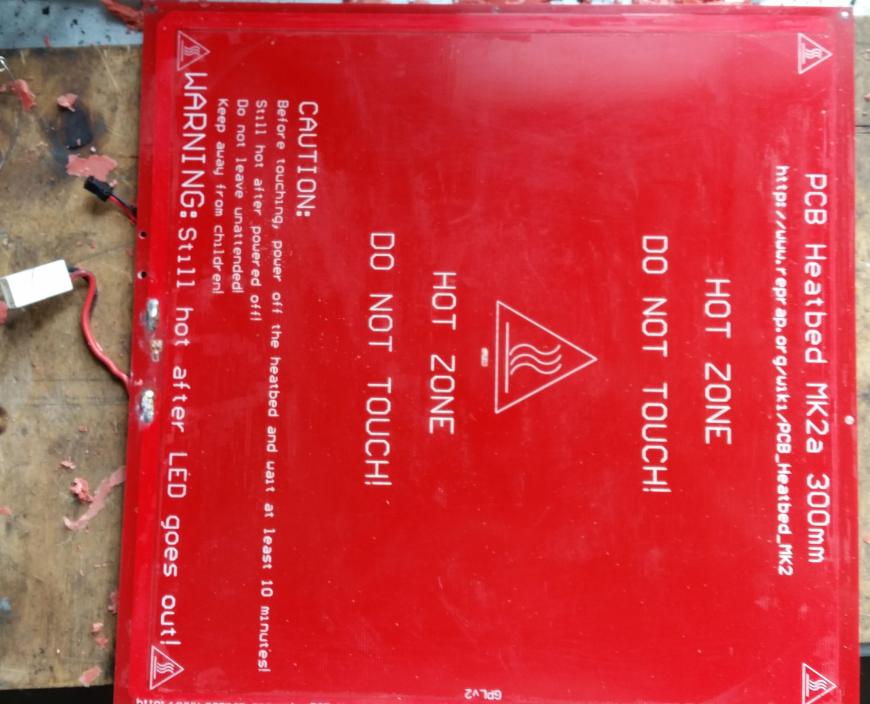

- Нагревательный элемент, он же крепление стола к принтеру - тут кто во что горазд, каких-то требований специальных нет.

- Стекло (керамика), ситалл, ситалловое стекло, боросиликатное стекло. Можно и обычное, но уж очень оно капризное.

- Двухкомпонентный силикон. Однокомпонентный не подойдёт - ему нужна влага из воздуха. Есть у меня мысль по поводу порошка из силикагеля, хорошо пропитанного водой (голубой цвет которого), тока не буквально, а парами! Если его смешать с однокомпонентным силиконом, то должно получится. У меня есть опыт получения пеносиликона с помощью кулинарного разрыхлителя. При нагреве последний выделает влагу, которая и полимеризует силикон. Но и углекислый газ, который делает пену. По идеи, силикагель отдаст только воду. В общем,

Эдисонэксперимент рулит. - Адгезив, он же грунт, он же праймер для лучшего сцепления силикона со стеклом и нагревателем. Тут нужно консультироваться у продавца силикона или опять

у Эдисонаэксперимент. - Бензин 'Галоша', ацетон - их, думаю, не нужно представлять. Возможно, потребуются другие растворители для определенных типов адгезива.

Подготавливаем рабочее место, помним, что у нас ограниченное время и что-то найти времени не будет.

Обезжириваем бензином, а затем ацетоном. Такая последовательность себя оправдала. Далее наносим адгезив (праймер), просто протерев безворсовой тряпочкой, намоченной оным наши поверхности.

Пока он будет схватываться (для моего надо 30 мин), мы готовим силикон для нанесения. Рекомендую поставить на видное место часы - так легче нервной системе. Количество силикона считаем из расчета требуемой толщины слоя. Я брал из расчета 0,5 мм. На видео будут видны незаполненные уголки, но на самом деле они заполняются за счет капиллярного эффекта. Главное, чтобы было достаточно силикона. Иногда я делаю буртики, чтобы силикон не разливался, но и мне свойственна лень ;). Процесс несложный, но, как говорится, один раз увидеть, чем прочитать.

Как видите, уголки вполне пролились. Силикон крепчает часов эдак 72, поэтому легко удаляется в первые сутки.

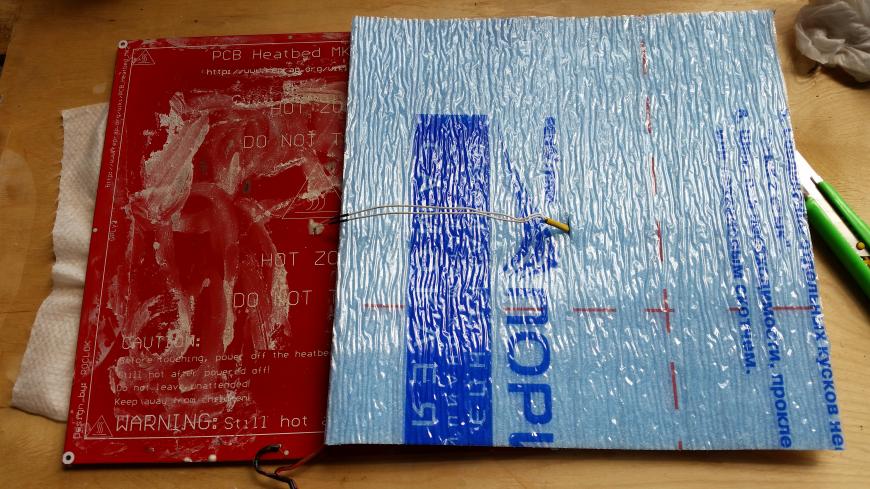

Готовый стол лежит на заготовке пенополипропилена (ППП). Его я буду использовать для теплоизоляции низа стола. Это позволит снизить утечки и оградит железо принтера от излишнего нагрева. Я смог найти только 6мм-тровый фольгированный для систем кондиционирования. Его в два слоя и наклеим. В первом слое делаем дырочку для термистора, а провод от него пропускаем между слоями пенополипропилена. Почему в два слоя? Можно больше, сколько позволит высота крепление стола. Почему пенополипропилен? У него рабочая температура до +150°C, что покрывает все наши задачи. Выдержит ли клей? Пока держит. Да и выхода у него нет. На следующем фото видны остатки предыдущего - он просто полимеризовался, но стойко держал.

Делаем удобный держатель стекла рабочего стола из обычной канцелярской прищепки.

Как и многие использую стекло для печати и фиксирую его к столу 3д принтера при помощи обычных канцелярских прищепок.

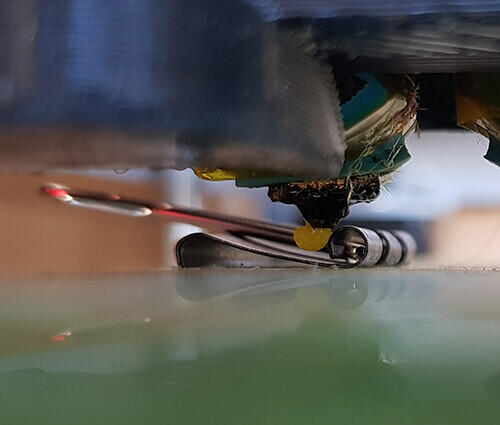

У этого есть весьма неприятный для меня минус - при автолевеле головы перед печатью или печати на границах стола голова задевает за эту прищепку

и здесь уже поджидают другие неприятности

Позвольте не ходить вдоль да около, потому на неприятности отвлекаться не будем, а пойдем далее по плану.

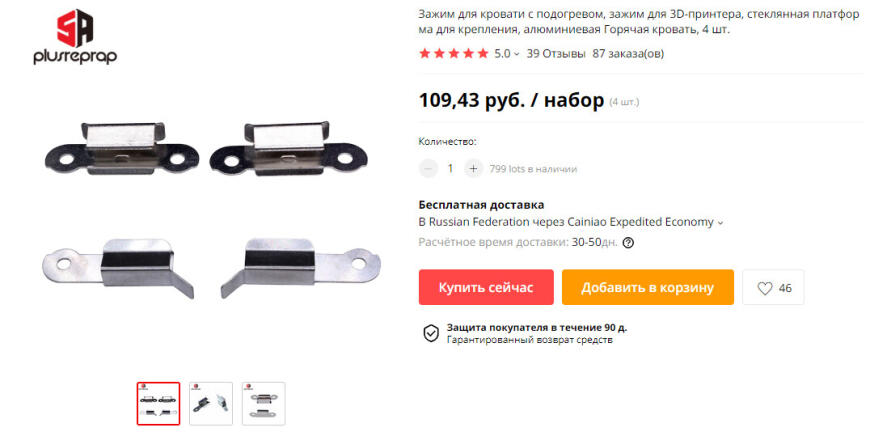

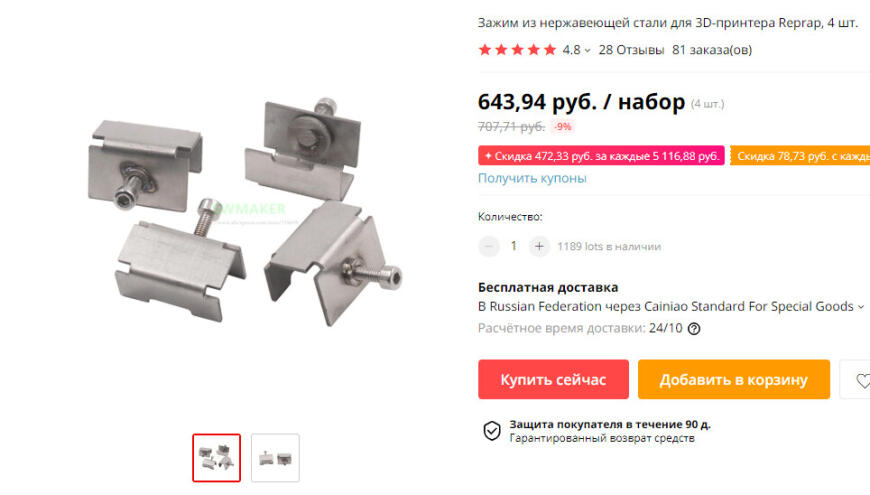

В общем я пошарил замечательный Алиэкспресс и нашел интересные варианты, но у каждого был свой ньюансик:

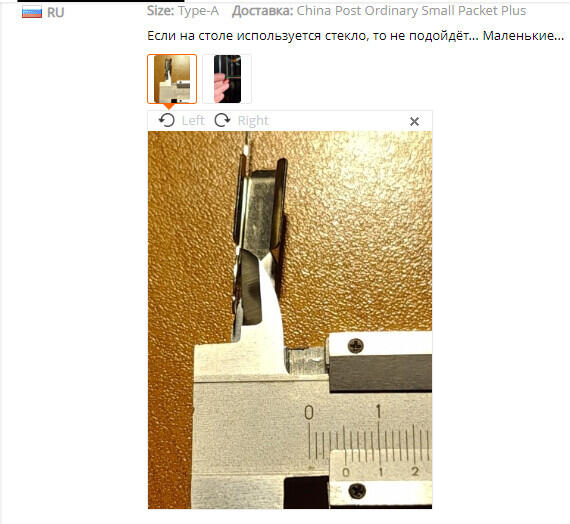

В принципе тут ценник не большой и даже отверстия можно просверлить, разместив эти крепления так, чтобы они зажимали стекло и столешницу. Но в отзывах я нашел вот такой полезный совет, который меня весьма расстроил:

Прикинув, что у меня стекло 3 мм и столешница не меньше 4 мм я понял, что 3 + 4 ну никак не получается 5 мм я пошел рыскать далее.

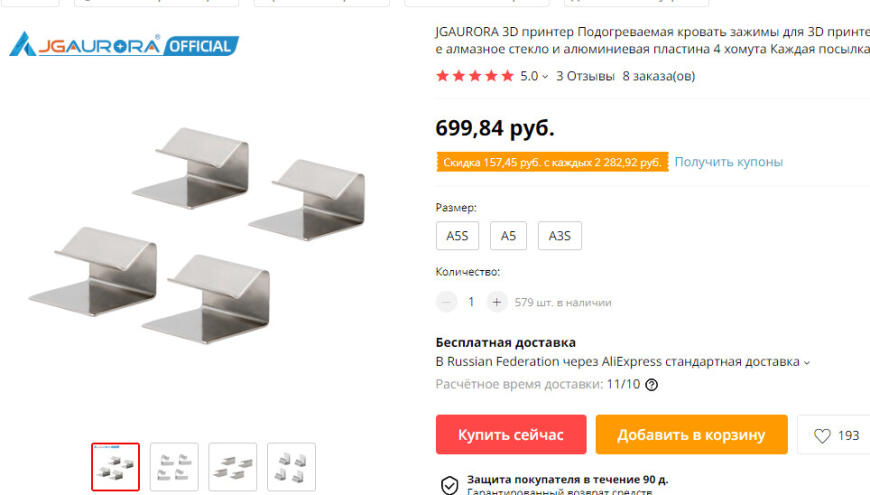

Нашел интересный универсальный вариант:

Я был обрадован подобному решению, ведь теперь можно просто прижать на нужную толщина, просто подкрутив болтик! Но когда увидел ценник, то первые слова, что смог вымолвить "За что столько платить?". А почитав комментарии, нашел отзыв, что данные зажимы при вибрации имеют свойство развинчиваться и толку от них становится весьма мало.

И вот я нашел идеал:

А как он прекрасно лежит на столе:

Но ценник в 700 рублев охладил мой рассудок!

Я подумал, а может что-нить самому сделать. А может еще и из подручных дешевых материалов?! И взгляд моу упал на канцелярскую прищепку, которая лежала невинно на столе.

А что если сделать третий вариант, что мне понравился но с необходимыми мне размерами по толщине, да так, чтобы каждый смог повторить без труда и по дешевке, как мы любим!

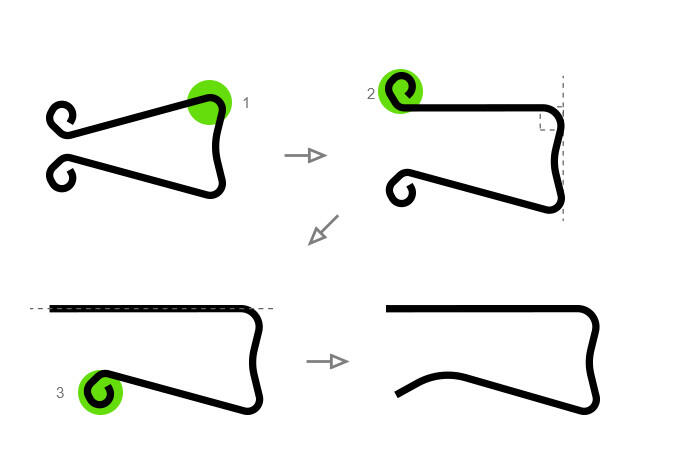

После астрономических вычислений геометрии третьего варианта. скурпулезных поисков идеала во вселенной я понял, что профиль у него выглядит плюс-минус вот так:

Итак теперь самое вкусное, а именно рецепт приготовления такой прищепочки:

1. Берем вот такой выдиратель волос в носу:

2. Берем собственно канцелярскую прищепку, освободив ее от металлических петелек:

3. Достаем прямые руки и начинаем гнуть металл, как показано ниже:

Для юных джедаев, что еще не держали таких щепцов в руках вот пару фоток для повышения скила, как можно сделать подобное:

И как результат на выходе у вас будет вот такая уродливая, но абсолютно функциональная прищепка:

Осталось испортить еще 3 канцелярские прищепки и у вас будет все семейство новых прищепок в сборе для полноценного крепления стекла к столешнице. Ну а вот как эта прищепка чувствует себя рядом с головой хотэнда:

А вот так выглядит эта прищепка с высоты птичьего полета:

Прям какой-то шлем ))))

Вот небольшое видео о сказанном выше в сокращенном формате (там нет котенка Гав):

Надеюсь вам статья понравилась, а это маааленькое изобретение апгрейда от Сереги Ганжи будет полезно.

Выбираем стекло для рабочего стола 3D-принтера: как избежать ошибок

3D-принтеры пользуются большой популярностью во многих сферах. Сегодня такие устройства широко применяют в стоматологии, ювелирном деле, архитектуре и в бизнесе. Но чтобы любой принтер печатал качественные детали, стоит позаботиться о выборе поверхности для рабочего стола с учетом используемого материала. Далее мы расскажем, как это правильно сделать.

Какие бывают стекла для стола 3D-принтера?

Все 3D-принтеры объединяет одна общая составляющая — рабочий стол. Именно на нем и создается трехмерное изделие, качество которого будет зависеть от адгезии с платформой. Обычно рабочий стол покрыт стеклом, но могут быть и другие варианты.

Ситалловое стекло

Применение ситаллового стекла — один из популярных методов адгезии, позволяющий избежать прилипания изделия к рабочему столу и обеспечивающий его надежное удержание на поверхности. Единственный недостаток — это достаточно высокая стоимость подобного материала.

Для справки. Ситалл — кристаллический материал, обладающий такими свойствами, как прозрачность, износостойкостью, химической и термической устойчивостью. Впервые был разработан в Советском Союзе для использования в авиационной промышленности.

Использование ситаллового стекла в 3D-печати позволяет решить ряд следующих проблем:

- возможность печатать разными видами пластика;

- прочное крепление с поверхностью;

- отсутствие деформации при печати образцов даже при воздействии высоких температур;

- изготовление качественных деталей;

- не требуется применения клея и другие адгезионных материалов.

Все, что вам потребуется сделать — это откалибровать высоту между соплом и рабочим столом и приступить к печати первых 3D-изделий.

Боросиликатное стекло

Боросиликатное стекло обладает низким коэффициентом теплового расширения, что делает его более устойчивым к нагреванию, если сравнивать его с обычным стеклом. При печати 3D-моделей на платформе, оборудованной подобной поверхностью, получаются качественные изделия. Это достигается благодаря плотному креплению первого слоя к площадке и обеспечению хорошей адгезии.

Боросиликатное стекло изготавливается из закаленных материалов и используется в медицине, энергетике и быту. Оно устойчиво к перепаду температур и химическому воздействию. Секрет прост — при производстве боросиликатного стекла в состав добавляют оксид бора и исключают содержание воздушных пузырьков.

Даже у новичка не возникнет проблем с установкой стекла — оно крепится к рабочему столу 3D-принтера канцелярскими зажимами или болтами.

Перфорированное стекло

Специальное закаленное стекло с перфорированным покрытием обеспечивает крепкое сцепление будущей трехмерной детали с рабочей платформой. Еще один плюс — такой материал обеспечивает легкое отделение готовых изделий от стола после их остывания. Перфорированное стекло используется в модельном ряде 3D-принтеров с нагреваемым рабочим столом. На таких устройствах легко работать с любым видом пластика.

Что делать, если от стола 3D-принтера отлипает стекло?

Многие покупатели и новички в 3D-печати сталкиваются с такой проблемой, как удержание модели на рабочем столе или борьба с неровностями покрытия. В этих случаях на помощь приходит стекло. Оно обеспечивает плотное крепление изделия с поверхностью и позволяет изготавливать трехмерные модели высокого качества. Но на словах все легко, а на практике у новичка могут возникнуть проблемы не только с печатью, но и с такой проблемой, как отлипание стекла от рабочего стола. Паниковать в этом случае не стоит — лучше внимательно изучить возможные причины, посмотреть ролики в интернете и принять возможные меры:

- Проверить настройки калибровки стола — рекомендуем делать это с предварительно прогретой платформой и экструдером до рабочей температуры.

- Снизить скорость печати.

- Устранить плохую адгезию — для этих целей подойдет клей или лак для волос, а также спирт, которым рекомендуется обезжирить поверхность.

- Закрепить стекло с помощью специальных зажимов или болтов.

Как правильно работать со стеклом?

Если вы недавно купили 3D-принтер и еще не знаете обо всех особенностях этого устройства, то, скорее всего, при первой и последующей эксплуатации у вас возникнет много вопросов. Один из возможных вариантов — какую выбрать поверхность для рабочего стола и как правильно работать со стеклом. Ниже несколько полезных советов, позволяющих наладить процесс 3D-печати и получать на выходе качественные изделия:

- Удалите защитную пленку с поверхности стекла.

- Перед установкой стекла на рабочий стол предварительно прогрейте платформу — это способствует легкому удалению защитной пленки с поверхности с минимальным остатком клея.

- Аккуратно снимите наклейку.

- Если остатки клея все-таки остались на платформе, удалите их с помощью ацетона или растворителя.

- Установите стекло на рабочий стол, используя зажимы.

На заметку . Перед началом печати отрегулируйте высоту стола, учитывая толщину вашего стекла, и откалибруйте платформу.

Если все сделано правильно, 3D-печать изделий принесет максимум комфорта без риска их прилипания к платформе. Вы с легкостью получите качественные модели и избежите риска деформации площадки при нагреве до высоких температур.

Как сделать стекло своими руками?

Если вы решили сэкономить на покупке стекла, есть еще один выход — изготовить его самостоятельно. Такой способ вполне может стать альтернативой в том случае, если не хватает средств на покупку или нет времени на ожидание. Перечислим несколько вариантов изготовления стекла своими руками:

- Используйте синюю ленту или малярный скотч. Один из самых эффективных и недорогих способов добиться сцепления изделия с поверхностью рабочего стола. Отдавайте предпочтение широким рулонам для быстрого покрытия поверхности и по желанию воспользуйтесь клеем — это позволит не использовать дополнительный нагрев при печати.

- Смастерите стол из клейкой ленты и лака для волос. Такой способ подходит для печати ABS-пластиком — распылите на поверхность рабочего стола обычный лак для волос и поместите сверху каптон.

- Используйте для изготовления поверхности оконное стекло или зеркало, а также шлифовальный диск с зернистостью 53. Это создаст отличную адгезию при работе с любым пластиком. Зафиксировать конструкцию можно обычными канцелярскими зажимами.

Ошибки и способы их избежать

У многих начинающих пользователей в области 3D-печати возникают проблемы, в частности, связанные с неправильным выбором стекла или его установкой. Следуйте простым рекомендациям, чтобы избежать распространенных ошибок:

- Выбирайте стекло с учетом пластика, которым собираетесь печатать. Лучше всего отдавать предпочтение ситалловому или боросиликатному материалу — этот вариант не самый бюджетный, но зато наиболее надежный.

- Перед тем как приступить к печати трехмерных моделей, убедитесь в корректной калибровке рабочего стола.

- Если изделие отлипает от поверхности рабочего стола, используйте дополнительные способы адгезии — клей или лак.

- При самостоятельном изготовлении поверхности для рабочего стола по возможности используйте закаленное стекло и плотно крепите его к платформе.

Надеемся, что первый опыт 3D-печати и наши советы помогут изготовить качественные трехмерные изделия с минимальными потерями!

Читайте также: