Как сделать столешницу толще

Все, кто так или иначе сталкивался с заказом кухни, знают, что вся встройка рассчитана на установку под столешницу глубиной именно 600мм. При этом по коробам должно быть 550-560мм. И за самой техникой (посудомоечными или стиральными машинами, духовыми шкафами) не должно быть розеток, каких-то выпирающих коммуникаций, поскольку они могут "выдвинуть" встраиваемые модули вперед, за пределы свеса столешницы.

А еще есть трубы. Которые тоже ограничивают возможности встраивания техники - ведь они мешают поставить прибор вплотную к стене. И выгадываешь расстояния между ними, пытаясь "расставить" варочную, духовку, стиралку хоть как-нибудь. Уже не до рабочего треугольника знаете ли. И не до эргономики в целом. Как влезут основные модули, так влезут. Все остальное - по остаточному принципу.

Самое очевидное решение - сделать столешницу шире, хотя бы 650-700мм

Увеличенная глубина столешницы позволяет маневрировать. Уже без проблем получится врезать и стандартную мойку, и варочную панель - при этом выступающие трубы и розетки пройдут за ними.

И не придется мудрить с надстройками на сами трубы. Можно закрыть их раздвижными панелями, запланировав дополнительные полки в области фартука.

Однако зачастую подобные идеи остаются на уровне идей. Поскольку сложно найти исполнителя такого нестандартного заказа. А если он и находится - ценник оказывается просто заоблачным. И я сейчас объясню - почему. Все дело в нюансах производства.

Изготовление нестандартных пластиковых столешниц для кухонь

Пластиковые столешницы типа "постформинг" представляют собой плиту ДСП, облицованную сверху бумажно-слоистым пластиком. Вы наверняка видели связку образцов, если когда-либо заказывали мебель или просто выбирали расцветку для столешницы.

Таких вот бумажно-слоистых пластиков очень много, с разными качественными характеристиками. Общее у них одно - это формат листа. Самый распространенный - 1300х3050. То есть листа пластика как раз хватает, чтобы раскроить вдоль длины на столешницу с загибом шириной 600мм.

И именно размерами листа пластика (1300х3050) ограничены потенциальные габариты сплошной столешницы. К примеру, столешницу на обеденный стол размером 1350х1350 вам уже не сделают. Понятно почему?

Да, есть и другие форматы листов пластика, с большей длиной и шириной. Но стоят дороже, возятся реже (чаще под заказ), представлены в каталогах меньше и с ограниченным числом декоров.

Изготовление нестандартных кухонных столешниц из искусственного камня

Самый бюджетный вариант изготовления столешниц из искусственного камня - это склейка нужно конструкции из так называемых слэбов толщиной 10-12мм.

Самые "ходовые" габариты таких листов-слэбов кварца и агломерата - 3680х760, 3100х750 и т.д. Ширина слэба 720-800мм позволяет "отпилить" для стандартной ширины столешницы полосы для формирования загиба и плинтуса.

То есть при стандартном изготовлении столешницы из искусственного камня материал уходит весь и без остатка (обрезки используются для усиления мест с вырезом, формирования загиба и т.д.). При этом тоже легко вычислить стоимость погонажа.

Есть и преимущество у искусственного камня (акрилового, кварца) - его можно склеивать даже по месту у заказчика, реализовывая бесшовные столешницы любой длины и формы.

Теперь понятно, почему нестандартные широкие столешницы делать рядовому производителю невыгодно? Выводы

Формат листов пластика и слэбов искусственного камня рассчитан на изготовление столешниц стандартной ширины с минимальными отходами. И тут вполне применима схема расчета стоимости погонными метрами - ценообразование легко рассчитывается.

А вот если нужна кухонная столешница шире или длиннее, даже на незначительное число сантиметров - как считать ее стоимость становится непонятным. Остаются обрезки, которые вряд ли где-то можно будет применить. А значит, за них должен заплатить заказчик, логично?

Кроме того, под изготовление стандартных столешниц заточено и само производство. У мастеров рабочие места стоят оптимальной для сборки ширины, прессовальный станок также настроен на определенный формат. Любой нестандартный заказ буквально "выбивает" из колеи, замедляет производство.

Конечно, есть авторские мастерские, которые как раз специализируются на таких, эксклюзивных решениях. С собственными технологиями и специалистами высокого уровня, которых не пугает творческая работа. Но и ценник в таких мастерских соответствующий. И "сколько будет стоить в погонных метрах" спрашивать бесполезно. Никаких вилок и средних цифр нет и быть не может. Только индивидуальный расчет по четко поставленной задаче.

В общем, нет никаких особых проблем и технологических моментов, чтобы не делать столешницу шире. Если есть личная заинтересованность производителя - как правило, в материальном эквиваленте.

Мебель своими руками из дсп: как увеличить толщину материала

Чтоб сделать красивую мебель своими руками из дсп, надо точно рассчитать толщину материала. Некоторые вещи смотрятся убого из-за того, что не хватает массивности изделиям. Кто хочет стать настоящим мастером, просто обязан научиться добавлять деталям дополнительный объем, оставляя образец в том же ценовом пределе.

Неэкономно, когда требуется не так уж много единиц заготовок для того же стола или табурета, но покупать приходится целый лист. Закладка раскроя позволит увеличить и толщину продукта и сэкономить при этом средства. Если вам требуется столешница в 32 мм, а толщина листа ДСП 16, то ее потребуется сложить вдвое. Но и этого мало: есть тут кое-какие нюансы.

Мебель своими руками из дсп: и сложно, и просто увеличить объем

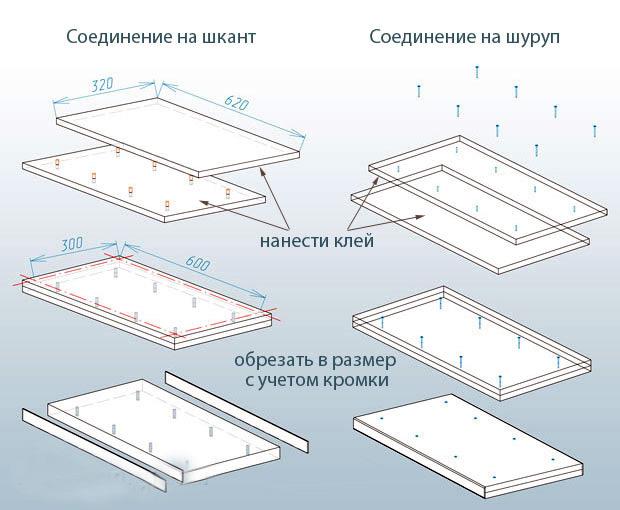

Итак, вам нужна деталь 600 на 300 мм при высоте в 32мм, которая к тому же еще и закромлена. Как правильно склеить конструкцию?

- Для начала перенесем чертеж детали на ДСП, но размер увеличить на 20 мм, то есть получить 2 заготовки 620 на 320 миллиметров. Это равнозначно увеличению периметра на 10 см.

- Если будущая панель предназначена для просмотра только с 2 сторон, то вам потребуется клей-контакт и шканты. Для клея купите широкий шпатель: нанесите клей на обе стороны, только быстро: время высыхания – минуты. Как только детали соединили, отправляем их под пресс: лучше сверху толстых книг наложить. Оставляете конструкцию на 12 часов: пусть сохнет.

- Если просмотр с 1 стороны, то шканты не нужны. Края соедините шурупами и в центр вгоните 1 или 2. Клей наносите так же, как в первом случае, а под пресс складывать не стоит.

- После того, как оба варианта высохнут, края обрежьте по размеру 600 на 300. Лучше это делать на станке, чтобы сохранить прямые углы. Теперь и кромку можно монтировать.

Мебель своими руками из ДСП: облегченная столешница

Итак, размеры и требования прежние.

Кстати, сегодня очень популярна услуга под названием химчистка самолета. Подходит как для крупных авиа-компаний, так и для владельцев частных самолетов!

В раскрой пускаем деталь 620 на 320, но добавляем закладные 620х на 60 - 2 шт, а так же 3 по 200 на 60. Они нужны по периметру изделия и там, где стоевые, куда готовый продукт будем крепить.

Деталь с закладными склеиваем, дублируем при помощи шурупов 4 на 30. Как только все высохнет, обрезаем по размеру 600 на 300, а торец кромим.

Еще раз обращаем внимание на нижнюю сторону столешницы: нижняя часть ее должна быть закрыта ДВП на 3 мм. Его тоже садим на клей и используем пресс. Подгоняем под размер, торец кромим. В итоге должна получиться деталь в 35 мм толщиной. Вот так получается облегченная столешница.

Изготовление толстой столешницы сложной формы

Расскажу вам как мы братишкой делали недавно столешницу для его нового письменного стола. Стол задуман большой, угловой, сложной формы. В добавок для солидности решили сделать столешку потолще (визуально), тем более, что обрезки 10 мм ЛДСП надо куда-нибудь девать.

Данный урок послужит наглядной иллюстрацией к статье по сращению ЛДСП (способ с саморезами).

Первоначально, как обычно был заказан раскрой деталей. Под заготовку столешницы в Автокаде был отрисован шаблон 1:1. Распечатан на простой бумаге А4 и склеен на месте. Получившаяся «змейка» обозначающая линию реза была четко спозиционирована на заготовке, согласно краям и углам.

Чтобы она не смещалась в процессе обработки, приклеили ее полосками малярного скотча (он должен быть в любой нормальной мастерской — великолепная вещь)))

Затем электролобзиком с небольшим припуском выпиливаем по контуру.

Вот уже разобщенные детали. Откладываем ненужный обрезок (из него будем потом нарезать фасады))

Ленточной шлифмашинкой, положенной на бок, вышлифовываем контур точно по линии, придавая ему перпендикулярность пластям и плавность линий. Стоит отметить, что внутренний радиус ЛШМ обрабатывать не удобно, лучше бы подошел шлифовальный барабан большого диаметра… но не было.

Более крупно получающийся результат.

Прямой отрезок подрезаем фрезером по шине — так быстрее и качественнее, после чего той же ЛШМ делаем плавный переход прямой линии в изгиб.

В результате проведенных манипуляций должно получиться примерно так:

Теперь нарезаем полосками кусок ДСП, который будет создавать иллюзию толщины. Так как делаем себе, да и снизу видно не будет, решили не заморачиваться на сколы и сделать побыстрее.

Выкладываем получившиеся полоски, чтобы они полностью закрывали край столешницы и стыковались друг с другом, создавая сплошной контур..

Крепим полоски к столешнице снизу саморезами. По хорошему, следовало бы еще промазать клеем, но последний банально замерз, похтому решили обойтись.

Вид с лицевой стороны.

Вновь переворачиваем столешницу и беремся за фрезер.

Копировальной фрезой с нижним подшипником идем по краю столешки, срезая излишки материала.

Таким образом обходим контур по периметру.

Результат получается вот такой.

Более крупно столешница имеет вот такой вид.

Остается наклеить по периметру кромку. Кромить будем 2 мм ПВХ кромкой с помощью фена. В статье по ссылке подробно описан этот процесс, а пока столешница отодвинута к стеночке — пусть подождет ))

Столешница из листового акрилового камня своими руками

Сегодня мы разберемся, как делать столешницы из искусственного камня . Поверхность таких столешниц устойчива к влаге, механическим повреждениям, а так же достаточно термостойка (то есть, безболезненно переносит температуру до 180 гр.С). Так, говорят производители… Не обойдем вниманием и их недостатки.

При эксплуатации в реальных условиях, на поверхности акрила остаются следы ножа, то есть, нельзя резать на ней без использования разделочных досок. Ставить на нее горячую кастрюлю тоже не стоит (ее температура несколько превышает заявленные 180 градусов, а почему, это чревато образованием пятен. Отмывать акриловые столешни следует моющими средствами без абразивных составляющих, а посему, въевшиеся пятна удаляются достаточно туго.

Но тут есть одно большое НО. Все дефекты, в том числе и пятна можно просто сошлифовать с последующей плировкой.

Статья будет про листовой камень и технологию работы с ним. Итак, выпускается такой листовой акрил в виде стандартных листов 3660 х 760 мм, причем, толщина может варьировать ( 3 мм, 6 мм, 10 мм, 12,7 мм, 30 мм.).

Перед началом работы следует провести замеры и определиться с конфигурацией столешницы. Если мы берем прямую столешницу, то особых проблем не ожидается. Если мы меняем старую столешницу из ЛДСП, то можно взять все размеры с нее. Как вариант, можно сначала сделать шаблон из картона в натуральную величину. Этот шаблон прикладываем на место и вносим в него необходимые коррективы, так можно избежать практически всех неточностей, с которыми потом реально столкнуться в процессе монтажа.

Разберем наиболее бюджетные варианты столешниц, то есть, толщина камня, который мы будем использовать будет 12 мм и меньше). Такая толщина изолированно не может дать достаточно прочности изделия, поэтому требуется подложка или каркас. Идеальный для нее материал — это фанера, а лучше, бакелитовая фанера, которая не подвержена влаге или МДФ.

Некоторые производители используют ЛДСП, но на мой взгляд, это менее надежно, т.к. в процессе эксплуатации, основа может разбухнуть, то может привести к расхождению клеевого шва.

Каркас можно сделать либо из полосок фанеры, которые собираются по периметру столешницы, либо использовать цельный лист, что значительно проще, но несколько дороже.

Для изготовления каркаса нам как раз и пригодится шаблон из картона, который мы сделали ранее. Итак, из фанеры вырезаем подложку под камень.

Сам камень кроится либо на форматно-раскроечном станке, либо с помощью циркулярной пилы по шине.

Размер листа акрила должен быть больше толщины подложки на толщину кромки (то есть толщину листа камня). Для примера, если мы клеим столешницу из камня 7 мм, тогда подложка должна быть шириной 593 мм (для стандартной 600 мм столешницы), а лист акрилового камня должен быть шириной 600 мм.

Для соединения подложки с акрилом нам потребуется любой двухкомпонентный клей, предназначенный для склеивания акрила и дерева, к примеру, эпоксидная смола или клеи Kleiberit, Solupren Х2.Вся основа должна быть покрыта тонким слоем этого клея, который распределяется по ее поверхности шпателем (некоторые клеи более жидкой консистенции можно наносить пульверизатором — читаем инструкцию). На акриловый лист клей наносится только в местах контакта с подложной.

Затем обе детали накладываются друг на друга (не забываем про смещение на кромку) и плотно прижимаются. Для этого понадобится достаточное количество струбцин.Если основа сплошная, то совместив листы, прижимать начинаем от центра в стороны, сначала перемещаясь к одному краю столешницы, а затем к противоположному.

Переходим к приклеиванию кромки. Ей служат полоски из того же акрила по толщине будущей столешницы. Тонкие полосы можно склеить вдвое.

Радиусные кромки (как на фото) изготавливаются путем нагревания полосок в специальной печи и с последующем накладыванием на основу, на которой они и остывают, принимая нужную форму.

Двухкомпонентный клей для приклеивания кромки лучше использовать фирменный от производителей акриловых листов (LG, Samsung, DuPont ), причем его цвет должен подбираться по цветовым таблицам.Перед склеиванием для получения лучшего результата, склеиваемые поверхности необходимо зачистить шлифовальной бумагой с зерном Р60. После чего обезжирить растворителем (например, техническим спиртом).

После этого клей наносится на торец кромки,сама кромка накладывается на нужное место, немного притирается, чтобы клей равномерно распределился по месту стыка, а затем притягивается к столешнице струбцинами. Столешница сверху должна полностью закрывать кромку, возможно небольшое ее нависание. Струбцин потребуется очень много ))).

После высыхания клея (около 40 минут, в зависимости от его вида — см. инструкцию), снимаем струбцинки и переходим к удалению излишков клея, а заодно и свесов акрила в верхней части столешницы. Для этого используется цилиндрическая копировальная фреза (классификация фрез) с верхним или нижним подшипником.

Потом ставится калевочная фреза нужного профиля и формируется обкат нужного радиуса и профиля.

Затем проводится финальная шлифовка поверхности столешницы и самого стыка.

Такая столешница крепится к кухонным коробам саморезами, которые заворачиваются в основу. Следует проконтролировать, чтобы саморезы оставались в пределах фанеры, не доставая до листа акрила.

Я привел технологию изготовления относительно бюджетной столешницы в кустарных условиях. На фабриках используется такой прием, когда кромка вклеивается в вырез четверти, который фрезеруется в нижнем крае верхнего листа.

Сбылась мечта: огромная и глубокая столешница без стыков. Получилось сделать из ДСП, а все думают, что она каменная

В конце августа прошлого года внутренняя отделка в нашем доме была закончена. По проекту, кухня-гостиная сливаются вместе в одном большом помещении и разделяются зонированием интерьера. После возведения стен, это помещение вышло у нас 4,7 х 7,3 и общая его площадь составила почти 35 м².

Теперь, у меня стоял огромный вопрос в выборе кухни. Какую же столешницу выбирать? Дело в том, что столешница должна была плавно переходить в два подоконника, углубляясь на 25 см от рабочей зоны и к тому же, длина ее должна составлять не менее 4,1 м.

Наши запросы были следующие:

- глубина рабочей зоны не менее 70 см;

- длина столешницы не менее 4,1 м (4,7 м. за минусом холодильника 0,6 м.);

- переход в подоконник без стыка — еще плюс 25 см к глубине рабочей зоны;

- вся столешница должна быть без стыков.

Подбору вариантов мы посвятили около месяца, за которые я объездил с десяток фабрик и магазинов. Конфигурация кухни у нас такова, что располагаются все ящики в одну линию вдоль короткой стены помещения. На этой стене находится два окна и уже в процессе проектирования дома, мы знали, что наша столешница будет служить как рабочей зоной, так и одновременно выполнять роль подоконников, плавно переходя в них.

Кухню мы приобретали в ИКЕА, но вот столешницы мне там не понравились, к тому же они не изготавливают глубоких изделий, а лишь ограничиваются 63 см.

Остальные же варианты если мы и находили длиной в 4,1 м, то глубина рабочей зоны составляла максимум 60 см, а если глубже, то длина короче! Как так? Почему и зачем так делают?

В этот момент, я реально задумался над столешницей из искусственного камня, так как только ей можно выполнить большую площадь без стыков и тем более, перейти в подоконники. Но, когда мне рассчитали кухонную поверхность, то я ахнул! Стоимость варьировалась от 18 тысяч за квадрат, а это выходило почти 80 000 руб. и то без монтажа.

Но, вариантов то и не было у нас, я уже готовился выкладывать эти деньги! И как всегда это бывает, именно в последнем магазине меня удивляет специалист, мол, давайте попробуем попросить на фабрике сделать нестандартный размер, а вдруг.

И вот чудо случилось! Все продажные точки, которые я объездил, все без исключения отрицали возможность изготовления столешницы по нашим запросам, кроме последнего магазина!

Нам привезли столешницу размерами 4100х1000 за 17 500 руб., которую мы втроем не смогли донести, пришлось звать соседа, тогда мы ее вчетвером еле занесли в дом. В течение вечера я сделал все выпилы под бытовую технику и сразу всё установил.

Наконец-то, мы приобрели то, что хотели. Один сплошной лист ДСП лег без нареканий и что самое главное для меня — всё получилось без единого стыка, как мы и хотели.

Спустя некоторое время, обжили кухонное пространство и теперь смотрится огромная столешница очень круто, а главное по деньгам вышло очень даже доступно.

Все гости удивляются внушительной глубине рабочей зоны, которая получилась 73 см., не веря, что это один сплошной лист ДСП. А общая глубина включая глубину подоконника вышла 97 см.

Поэтому, не стоит ограничиваться тем, что предлагают в магазинах. Возможно, производитель сможет пойти на встречу и сделать то, что необходимо Вам!

Читайте также: