Фрезы для изготовления столешниц

Фреза предназначена для фрезеровки различных профилей.

Диаметр вала - 32мм.

015 Фреза фасонная универсальная для фрезеровки карнизов.

Тип: напайная, материал ножей Р6М5.

Диаметр вала - 32мм.

Режущий материал Р6М5 (Днепросталь) твердость не менее 59 ед. Биение в плоскостях не более 0,02.

Обрабатываемые породы - сосна, дуб.

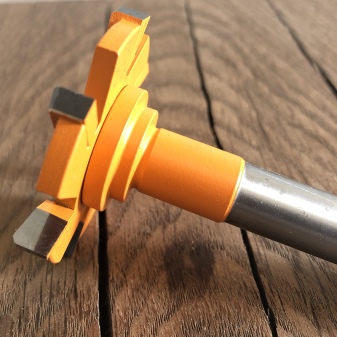

Фрезы по дереву фасонные, мультипрофиль.

03-402 Фреза фасонная мультипрофильная.

Фреза предназначена для фрезеровки фасонного профиля (картинная рамка, багеты, карнизы, детали мебели).

Диаметр вала - 32мм.

Комплект поставки: одна фреза.

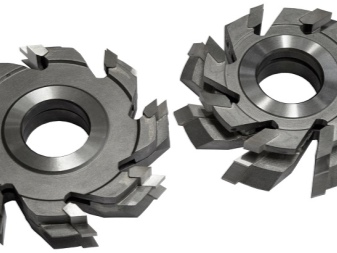

Фрезы по дереву фасонные, картинная рама.

03-400 Фреза фасонная.

Фреза предназначена для фрезеровки фасонного профиля (картинная рамка).

Диаметр вала - 32мм.

Комплект поставки: две фрезы !

Фрезы по дереву фасонные для притвора.

03-406 Фреза фасонная для изготовления притворной рейки.

Тип: напайная, материал ножей Р6М5.

Фреза предназначена для фрезеровки фасонного профиля притвора.

Диаметр вала - 32мм.

Комплект поставки: одна фреза.

Фреза для изготовления деревянной столешницы.

03-495 Набор фасонных фрез для изготовления столешниц из древесины твердых и мягких пород.

Набор предназначен для фрезеровки кромки стола (деревянная столешница).

Диаметр вала - 32мм.

Комплект поставки: две фрезы.

Фреза для деревянного стола, продажа.

Фасонные твердосплавные фрезы.

IN-422. 424 Набор фасонных твердосплавных фрез.

Тип: напайная, материал ножей - твердый сплав.

При заказе выберите требуемый артикул фрез согласно рисунку.

Набор предназначен для фрезеровки фасонного профиля, фрезы могут использоваться в комплекте или для фрезеровки отдельных профилей.

Диаметр вала - 32мм. Под заказ 30, 35, 40мм.

Комплект поставки: IN-422 - 3 фрезы, IN-423 - три фрезы, IN-424 -две фрезы.

Фрезы напаяны режущими пластинами твердого сплава з-д "Победит" ВК8, что позволяет надежно обрабатывать твердые породы дерева и мдф.

Примерная наработка до заточки 25 000 м.пог.

Фрезы балансируются на специальном оборудовании, погрешность биения не более 1%.

1-09 Фреза профильная твердосплавная.

Тип: напайная, материал ножей ВК8 (з-д Победит).

Фреза предназначена для фрезеровки профилей.

Диаметр вала - 32мм.

Фрезы с напаянными пластинами быстрорежущей стали Р6М5.

IN-423/7. 9 Наборы фасонных твердосплавных фрез.

Комплект поставки: IN-423/7 - три фрезы, IN-423/8 - две фрезы, IN-423/9 -три фрезы.

001.01 Фреза фасонная универсальная.

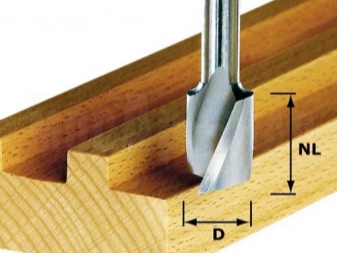

Фрезы для выравнивания поверхности

Фрезы для выравнивания поверхности — одни из самых актуальных инструментов для фрезерования. Тем, кому они понадобятся в работе, важно заранее выяснить, как их правильно выбирать. Также стоит учесть особенности обработки и специфику разных производителей.

Особенности

Необходимость использовать инструменты для слэбов неуклонно нарастает. Именно такие спилы дерева становятся все более популярными в мебельной отрасли.

Подобное решение дает возможность раскрыть изначальную прелесть дерева и выявить всю его неповторимую текстуру.

Но слэб невозможно подготовить должным образом вручную. Здесь потребуются качественные фрезы для выравнивания поверхности. Только они позволят добиться оптимальной чистоты древесины.

Ручной фрезер удобен и эффективен. С его помощью, используя дополнительную оснастку, можно:

- работать с фасонными пиломатериалами;

- приводить в порядок плоские поверхности;

- готовить разнообразные технологические выемки.

Целевое предназначение ручных фрез по дереву может заключаться в:

- кромочной обработке (сращивании за счет методики шип-паз);

- врезке петель;

- врезке остальной фурнитуры;

- декоративной обработке (получении поверхностных объемных форм);

- производстве конфигурированных деревянных заготовок.

Какими бывают?

Фреза, выравнивающая по дереву и использующаяся для обработки слэбов, — очень разнообразный инструмент. Немало различий касается конструктивного исполнения таких приспособлений. Так, сборные изделия похожи на болванку, к которой приваривают режущие кромки. Производство подобной продукции наиболее просто. Она доминирует на рынке.

Также встречаются и фрезы со сменяемыми кромками. В них режущие части затачиваются с двух сторон.

Если нож с одного края потерял остроту, фрезеровочный компонент просто переворачивают и применяют дальше. Монолитные инструменты устроены иначе.

Рабочие кромки там вытачивают в основании. Подобная практика почти исключает поломку, но количество заточек без смены инструмента резко ограничено.

Меняя насадки, ручным фрезером можно получать:

Немаловажную роль играет и формат лезвия. Так, прямая кромка срубает с поверхности фрагменты древесины. В результате риск образования сколов довольно велик. На качественную фрезеровку рассчитывать весьма трудно. При использовании наклонных лезвий подобная проблема почти отпадает.

Необходимо обращать внимание и на материал. Быстрорежущее лезвие требуется при обработке мягкой древесины. Чтобы работать с твердым деревом, применяют твердосплавный инструмент. Альтернативные обозначения, соответственно, звучат так: HM, HSS. Твердые сплавы благодаря более высокому температурному коэффициенту отличаются улучшенными параметрами, но стоят они дороже.

Производители

Фрезы для выравнивания слэбов поставляются различными компаниями. Но выбирать следует не столько поставщика, сколько конкретную модель. Хорошую репутацию имеет CMT PRO 901.3206. Это изделие оборудуют сменными ножами. Производитель позиционирует его как оптимальный вариант для неопытных фрезеровщиков.

Технические параметры таковы:

- наружный диаметр – 3,175 см;

- хвостовик имеет сечение в 1,2 см;

- высота прорезающей части – 0,57 см;

- суммарная длина – 6 см.

Заслуживает внимания и CMT PRO Z2. Такая фреза оборудуется напаянными ножами. Для их получения применяют отборный карбид вольфрама. Режущее изделие подходит для выравнивания:

- общих заготовок крупной площади;

- плит;

- щитов.

Модель совместима со станками ЧПУ. В официальном описании изготовитель акцентирует внимание на надежности и экономичности продукта. Напайки из прочного сплава имеют отрицательно наклоненную режущую поверхность.

Это свойство, которое в технике называют бреющим углом, позволяет поддерживать ровные края и такое же дно в любом пазу. Основные обрабатываемые материалы — древесина различной прочности, стружечные плиты и МДФ.

Основные параметры:

- длина – 10 см;

- высота – 7 см;

- ширина – 7 см;

- масса – 0,15 кг;

- сечение – 3,175 см;

- курс кручения – RH.

Привлекательной альтернативой можно считать и Dimar 1601045. Такая выравнивающая фреза имеет сменяемые ножи. Производитель позиционирует свой товар как подходящий для фрезеров малой мощности. При сечении в 4,2 см высота прорезающей части равняется всего 0,6 см. Сечение хвостовой части равно 0,8, а суммарная длина — 7 см. Масса — 150 граммов, а еще здесь предусмотрено целых 6 рабочих зубьев против 2 в предыдущей модели.

Но перечисление моделей можно вести еще долго, а стоит все же подойти к делу иначе: через описание их производителей. Среди множества фирм в этой области очень хорошие позиции занимают европейские поставщики. Речь идет не только об уже упоминавшийся марке CMT.

Фрезы от Bosch, Walter, Hahnreiter также проявляют себя с наилучшей стороны.

В западноевропейских странах запатентовано множество сплавов для инструмента такого рода. Одна корпорация Bosch владеет не менее чем 5000 только действительных патентов (не считая истекших и тех, что еще не утверждены).

Заслуживает внимания и производство фрез в США. Речь идет о таких марках, как:

- Jet;

- SGS;

- Ondrud;

- Micro100 и ряде аналогичных компаний.

Американский подход состоит в применении особо прочных сплавов. Но даже на общем фоне выделяются фрезеровочные приспособления Best Carbid. Товары под этой маркой покрывают особыми покрытиями, что позволяет успешно работать с различными материалами. Есть варианты для:

- цветных металлов всех типов;

- сплавов на базе никеля;

- титана;

- различных марок стали.

Солидную конкуренцию фирмам из ЕС и США составляют японские концерны. Речь идет о следующих марках:

- XEBEC;

- Kyocera;

- NS Tool;

- Mitsubishi

- Dijet.

Япония может похвастаться еще и изобилием специфических марок металла. Что касается южнокорейских изделий, то они дешевле продукции трех названных ведущих центров, однако по качеству вполне с нею сопоставимы. Нельзя сбрасывать со счетов и отечественных поставщиков, таких как «Глобус», «Корвет» и так далее. Да, технологии в основном устаревшие, но зато качество самих материалов вполне достойно. С китайской продукцией все существенно сложнее.

В основном в КНР делаются фрезы из бюджетных сплавов с уровнем твердости не выше 55 HRC. Более твердые варианты тоже есть, но сырье для них импортируется. Рекомендуется приобретать фрезеровочное оборудование от крупных изготовителей. Фирмы Jtol, Djtol отличаются отличным оснащением производства. Их продукция находится на том же уровне цены и качества, что и товары из Европы.

Применение

Но выбрать конструкцию — только половина дела. Требуется еще знать, как применять фрезы при работах своими руками. Необходимо выставлять строго определенный «вылет» этого компонента. Когда это проделано, требуется плавно двигать ручным фрезером по направляющим. При таком движении убирается некоторый слой древесины.

Когда проход завершен, надстройку сдвигают. Дистанция сдвига будет немного меньшей, чем сечение фрезы.

Важно: в подобной работе выделяется немало опилок и пыли, поэтому стоит позаботиться о пылеудалении. Обычно за десять проходов с каждой стороны фрезеровка завершается.

Финальная обработка подразумевает использование УШМ с дисковым шлифователем или аналогичного приспособления. Обработать можно даже искривленную или неровную деталь. Помимо самого станка и фрезы, придется использовать еще и устойчивую платформу с зажимом. К ней прикручивают на винты направляющие, которые должны быть чуть выше, чем сама деталь.

Фрезер должен стоять на массивном основании. Еще следует позаботиться о правильном ориентировании ограничителей. Благодаря такому ориентированию работать будет проще, сократится риск деформации продольных направляющих всей системы. Крепление удобно выполнять с помощью самодельных клиньев.

Если есть возможность, то для выравнивания поверхностей стоит брать специальные фрезы строго определенного сечения (в каждом случае оно отличается).

Когда заготовка зажата, нужно:

- включить фрезер;

- плавно двигать его в продольной плоскости;

- контролировать ход работы по заранее нанесенной карандашной разметке;

- ограничивать высоту пропила с таким расчетом, чтобы работа шла как можно глаже, не оставалось заусенцев;

- повторять проходы, пока не будет достигнута требуемая гладкость.

Отдельная важная тема – использование фрезерного стола. Удобнее всего применять его в связке с шаблоном под конкретную приготавливаемую деталь. Сам координатный стол (как для выравнивания, так и для копирования деталей) должен иметь как можно более плоскую поверхность. Изготовление конструкции делится на такие этапы:

- подготовка столешницы;

- получение прочного основания;

- врезка монтажной пластины;

- усовершенствование упора.

Обзор фрезы для выравнивания слэбов смотрите в видео.

Фрезы для фасада МДФ

Фрезерование – ведущий вид обработки МДФ плит для мебельных фасадов. При применении оборудования с ЧПУ изготовление таких изделий без фрезерного инструментария практически невозможно. Таким образом, выбор оптимального комплекта инструментов для выполнения означенных работ – задача актуальная, если не первостепенная. Рассмотрим этот вопрос более детально.

Этапы фрезеровки фасадов

Процесс обработки происходит поэтапно. При этом учитываются особенности прохода фрезы, а также степень вероятности возникновения сколов в кромках обрабатываемых элементов.

От этих факторов зависит поочерёдность этапов.

1. Обработка углов и придание краям чёткости в значительной мере преображает вид изделий. Операции выполняются инструментом с радиусом режущих кромок в 2-3 мм. В работе со столешницами радиус увеличивается до 10 и более миллиметров. Крайне важно не допускать больших сколов, которые очень нелегко затем устранять.

2. Фрезерование кромок фасадов выполняется различными фрезами согласно задуманному дизайну изделия. Для ликвидации острых краёв обязательно снимается фаска. Верный выбор инструментов, их форм, радиусов и углов фрезерования позволяет достичь наиболее презентабельного результата. При этом типы обработки различны. Здесь учитывается и цвет ПВХ плёнки, служащей облицовочным материалом изделия. Например, к «деревянным» поверхностям МДФ подойдут фигурные инструменты; к светлым тонам – инструменты малых радиусов. Если же используются «металлические» ПВХ покрытия, то радиус фаски должен увеличиваться.

3. Фрезерование плоскостей фасадов реализуется с отработкой на плоскости изделия выбранного дизайнером узора. Это трудоёмкий и значимый этап. Иногда его пропускают, к примеру, когда готовят фасад к нанесению краски или полированию. При этом он нередко утрачивает свои исключительные черты и дизайнерский замысел.

Требования к фрезам

Что касается технических требований к фрезам, то они в достаточной степени жёстко оговариваются соответствующими ГОСТами. Например, ГОСТ 19265-73 для цельных фрез предусматривает параметры фрез (типов 1, 2, 3), изготовленных из быстрорежущих сталей, по твёрдости, длине их шлифованной части, параметрам шпоночной части, размерам предельных отклонений по наружным диаметрам фрез.

Все фрезы должны изготовляться строго по чертежам, что также предусмотрено государственными стандартами.

Важно понимать, что фасадная обработка качественно отличается и по категориям сложности исполнения. Отсюда проистекают практические требования к универсальности применяемых в работе комплектов инструментов. Таких категорий сложности существует пять:

- плоскости, обработка которых ограничивается исключительно прямыми отрезками и их не более четырёх – категория 0;

- для обработки необходимо глухое фрезерование без узоров или обработка под рамочные фасады (с рельефной начинкой) – категория 1;

- присутствует необходимость в глухой фрезеровке с простыми узорами или в сквозной обработке с отсутствием перемычек (наличие стеклянных вставок) – категория 2;

- исполнение усложнённых узоров на глухих фасадах или сквозной обработки с наличием перемычек соответствует категории 3;

- исполнение поверхностей с многообразными и усложнёнными узорчатыми фигурами со многими некрупными деталями относится к категории 4.

Таким образом, по мере роста сложности исполняемых видов обработки растут требования к универсальности и качеству применяемого комплекта инструментов.

Виды фрез

Значительная часть используемых ныне фрезеров специализирована на закрепление концевого варианта фрез с хвостовиками в виде цилиндра. Однако нередко имеются возможности и по замене патронов, и применению фрез иных конфигураций.

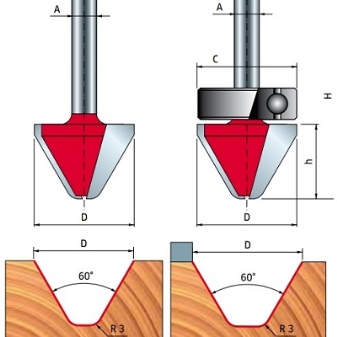

Из наиболее ходовых инструментов, пригодных и для обработки карнизов, выделим следующие.

- Фрезы сферические, применяемые в ходе базовой обработки панели.

- Пазовые V-образные инструменты, используемые в случаях 3D-обработки лицевых частей плит МДФ. Применяя их, гарантированно совершаем ровное, без скалывания, надрезание детали, срезание граней, фрезеровку усложнённых пазов и кромочных фрагментов у элементов под углом 45°, аккуратно снимаем фаску.

- Двузаходные инструменты с заточкой типа «рыбий хвост» используются для аккуратной раскройки ламинированных заготовок во избежание скалывания. Этот вид фрез применяется и для черновых отделочных работ заготовок, без специального прижатия посредством вакуума, а также при сверлении.

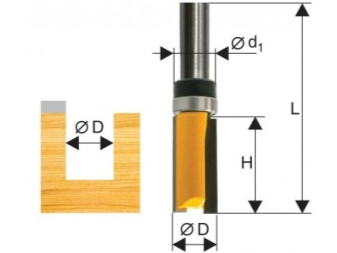

- Пазовые фрезы обеспечивают выравнивание фасадных плоскостей значительных габаритов.

Рассмотрим, когда и где применяются конкретные виды фрез.

При профилировании фасадов используется пазовый или особый мультипрофильный инструмент, дающий возможность осуществления одновременных действий по обрезанию элементов и удалению фасок. При этом возможен технологический выбор между применением инструментария с твёрдосплавными наконечниками или с режущими алмазными кромками из полимеров. И выбор этот будет непростым, поскольку у первых короткий срок эксплуатации, медленные скорости обработки. Второй же способ предполагает дороговизну и приобретения, и процесса заточки фрез.

По этим причинам на предприятиях, стараясь рационально решать этот вопрос, сначала обрабатывают плиты в черновом режиме, а после этого – в чистовом.

Обрабатывая лицевые плоскости, обычно используют или одну фасонную фрезу, или совокупность пазово-гравировальных инструментов (прямых, в форме U или V, фрез с усложнённой геометрией кромок). Количество и разнообразие наборов определяется объёмами и фантазийной находчивостью дизайнеров, а также квалификацией станочных умельцев.

Для солидных производств типовых изделий нередко использование фасонных фрез с резаками из полимерных алмазов. А вот предприятия, работающие по частным пожеланиям, чаще применяют инструменты с напаянными или сменяемыми твёрдосплавными лезвиями, ассортимент которых в продаже крайне многообразен.

Замена используемого инструментария занимает массу времени, поскольку происходит перенастройка оборудования и операционных режимов, калибровочные мероприятия и прочее. Во избежание временных затрат приобретаются специальные универсально-мультипрофильные фасонные инструменты. Однако применение такого инструментария приводит к выпуску однотипной продукции, но решительно увеличивает показатели производительности.

Как выбрать?

При выборе наборов и видов инструментов, планируемых к применению, следует брать в расчёт сложность реализуемого проекта. Так, для конвейерного производства вполне можно обойтись базовым комплектом фрез. Однако если планируется реализация индивидуальных дизайнерских проектов, то многообразие приобретаемых для работы фрез будет просто необходимым.

Отсюда становится понятным, что выбор оптимального комплекта инструментария становится крайне актуальной задачей, особенно если нет возможностей переплачивать за инструмент.

Именно поэтому изначально полезно понять, с каким оборудованием вы собираетесь иметь дело. Значительная часть агрегатов конструктивно предполагает наличие цанговых приспособлений, куда подходят концевые фрезы с цилиндрообразными хвостовиками. Поэтому сначала уточняем параметры посадочных размеров цанги, изучаем порядок их замещения на иные параметры.

Агрегаты с применением насадных резцов обычно располагают ограниченными возможностями для работы с фасадными конструкциями. Нередко это фрезерование фасок в кромках, доведение контурных элементов по ранее приготовленным шаблонным схемам. Фрезы для такого оборудования стоят намного дороже, поскольку предназначаются они обычно для работы с древесными массивами.

Применяя ручной вариант при обработке кромок различной конфигурации, а также с использованием шаблонов-копиров, следует использовать инструмент с подшипниками. У фасонных фрез, используемых для работы по контуру декора, на лицевых фасадных элементах также должны быть упорные подшипники.

Что касается фрезерно-копировальных столов, то их сразу снабжают упорными подшипниками, а потому здесь можно решить вопрос, прибегая к типовым пазовым инструментам с разными контурными элементами режущих граней.

Операции по профилированию плоскостей проводятся с применением прямых пазовых фрез, а также особыми мультипрофильными инструментами, позволяющими одномоментно делать и обрезание, и удаление фасок.

Если у вас имеется под рукой комплексный агрегат с ЧПУ, то после работы профильным инструментом плоскость стола выравнивается. Модели особых фрез для этого можно найти в специальных каталогах.

Заключая тему, отметим, что отдельные операции, такие, к примеру, как фрезеровка-гравирование «косичек» на фасадах МДФ, очень невыгодны. И прежде чем истратить немалые средства на приобретение фрезы, а затем потратить большое количество времени на исполнение гравирования, лучше подумать, каким образом можно произвести замену такой «косички» более банальным образом. Решение есть, например, использовать полимерный материал.

Подробнее о фрезах для фасада МДФ смотрите далее.

Что такое фреза и какой она бывает?

Фрезерный станок – это инструмент для обработки различных деталей из металла и древесины. Его устройство отличается простотой, но несмотря на это, он может выполнять внушительное число операций. О классификации фрез, правилах подбора и тонкостях эксплуатации мы подробно поговорим в этом обзоре.

Что это такое?

Фреза – режущий инструмент, который нашел свое применение при обработке древесины, металла, реже камня или пластика. Фреза крепится в специальных ручных или автоматизированных установках, задающих ее вращение, что важно для обработки деталей. Фреза получила широкое распространение при формировании на заготовках срезов различных форм, глубины и длины. При помощи этого устройства можно выполнять канавки, отверстия, а также снять верхний слой материала нужной толщины.

Фрезу изготавливают из инструментальной стали высокой прочности. Каждый рельеф предусматривает несколько заостренных рабочих граней, обычно они выполняются из керамики, алмаза или кардной проволоки для придания максимальной прочности.

Конструкция любой фрезы включает несколько основных элементов:

- рабочие детали;

- хвостик;

- центральное отверстие;

- торцевые зубья с канавками;

- шейки;

- удлинитель (по необходимости).

Фрезы бывают однозубыми и многозубыми. Каждый резец имеет острое лезвие, а также две поверхности – переднюю и заднюю. Механизм действия фрез сводится к тому, что станок вращается с высокой скоростью при одновременном передвижении заготовки. При их взаимодействии под давлением выполняется срез верхнего слоя металла или приведение обрабатываемой заготовки к желаемой форме.

Фрезы классифицируются по нескольким параметрам.

По диаметру хвостовика

Современные изготовители производят фрезы с хвостовиками разных размеров, например, 20, 22, 24, 25, 35, 55, 60, 64, 90, 93, 120 и 160. Наиболее востребованы фрезы с хвостовиком на 6, 8 или 12 мм. Изделия, выполненные за рубежом, обычно рассчитываются в дюймах и имеют полудюймовый либо четвертьдюймовый размер. Друг с другом они несовместимы, и если в миллиметровую цангу вставить дюймовый хвостик не получится, при высокой скорости реза любое биение может быть причиной порчи заготовок или даже травматизма.

Поэтому в работе очень важно применять исключительно соответствующие друг другу детали и рабочие элементы. А также в магазинах можно встретить фрезы с нетипичными параметрами хвостовика, к примеру, модели диаметром 7 и 5 мм. Они используются гораздо реже.

По типу лезвия

Обычно для изготовления лезвия используется углеродистая, а также легированная сталь. Для заготовок мягкой и средней степени твердости при обработке на низких подачах следует взять фрезу из сплава с маркировкой У12А, 9ХС, ХГ, а также ХВГ либо ХВ5. Для интенсивной обработки предпочтение лучше отдать моделям из сплава СтР18 либо СтР9. Быстрорежущие сплавы Р9К10 и Р18Ф2 актуальны для работы с заготовками из высоколегированных металлов, а также нержавейки.

По конструкции режущего элемента

В зависимости от строения лезвия выделяют целый ряд основных разновидностей фрез.

Дисковые

Актуальны при обрезке деталей и формировании в них отверстий заданного размера. При помощи подобного инструмента можно срезать фаску либо выбрать металл. Визуально они имеют сходство с типовым пильным диском, наподобие тех, что устанавливаются на циркуляционную пилу – разница заключается только в большей толщине и меньшем диаметре. Кроме того, резцы фрезеровочного диска крепятся под иным наклоном.

Качество обработки заготовки прямо зависит от величины резцов – чем они больше, тем более грубым получится результат. Самые редкие зубья используются при необходимости быстро снять слой металла.

Кроме того, они эффективно выводят металлическую и древесную стружку и таким образом снижают риск перегрева инструмента.

Торцевые

Такие фрезы востребованы при обработке плоских поверхностей в работах, когда нужно сформировать на них углубления либо оформить ступенчатый переход. Основным функциональным элементом такой фрезы является её торец. По механизму действия подобная фреза напоминает простое сверло, но имеет чуть больший диаметр. Как правило, у нее 6 зубьев, благодаря чему обеспечивается максимально быстрое вхождение в заготовку. Наличие специальных канавок позволяет оперативно удалить стружку и формировать заглубления с плоским донцем.

Цилиндрические

Конструкционно напоминают дисковые, но намного шире. Их зубчики бывают винтовыми либо ровными, при обработке мелких заготовок применяют устройство с прямыми краями. Зубцы винтового типа универсальны, они эффективны и с мягкими, и с твёрдыми металлами. Угол наклона зубцов не больше 45 градусов, это снижает риск биения на валу. Особенности строения допускают наличие на одном валу сразу 2-5 насадок – это облегчает обработку широких деталей.

Угловые

Угловая фреза актуальна при формировании наклонных поверхностей. Она позволяет сделать такие конфигурации, как ласточкин хвост, круги, продольные, а также резные канавки на исходной заготовке. Расширенная сторона режущей поверхности может располагаться как снизу, так и сверху – это позволяет задать оптимальный угол выборки в обрабатываемой детали.

Концевые

Пальчиковая модель выглядит как удлиненное сверло с 5-ю лезвиями, они позволяют сформировать глубокий паз. Подобный инструмент выполняется монолитным, хотя в продаже можно найти модели, где кромка предусматривает напайки. Такая фреза обеспечивает максимально скоростную облегченную работу с плотными материалами (чугун, сталь).

Фасонные

Этот инструмент эффективен при обработке поверхностей фигурного типа. Он считается одним из наиболее сложных в использовании, поскольку требует применения специального инструментария для заточки.

Червячные

Это самые широкие фрезы, благодаря которым можно выполнять выборку на поверхности с максимальным захватом. Инструмент имеет внушительные габариты, поэтому стоит дороже всех остальных подобных моделей.

Предусматривает несколько десятков зубьев, по направленности витков подобные насадки бывают право- и левосторонними.

Кольцевые

Востребованы при формировании отверстий в листовом прокате. Визуально похожи на трубку с зазубринами. В ходе работы формируют пустотелые отверстия.

Насадные

При обработке предметов из твердосплавных или закаленных сталей необходимо использовать специальный инструмент, поскольку заготовка такой детали будет тверже, чем инструментальная сталь, из которой сделана фреза. В этом случае используют фрезы с напайными режущими пластинами, так называемыми коронками.

Под Т-образные выемки

Для фрезеровки Т-образных сквозных пазов и выемок используется сборная конструкция с парой цилиндрических поверхностей. В таких изделиях лезвия размещаются по торцам, при этом радиус фрезы точно соответствует ширине паза.

Шпоночные

Паз под шпонку оформляют фрезой с заточенными боковыми режущими поверхностями. На первых этапах работы эта фреза используется на манер сверла, обеспечивая необходимую глубину отверстия. А затем вращательно-поступательными движениями выбирают паз с требуемыми параметрами.

По форме режущей кромки

Выделяют три основных разновидности конфигурации лезвия фрезы.

- Прямая. При касании лезвия с обрабатываемой заготовкой подобная фреза производит воздействие, аналогичное режущим элементам электрорубанка, то есть срубает определённый слой материала.

- Наклонная. Рубящее движение таких фрез скорее приближается к режущему. Это позволяет выполнить более чистую обработку заготовки, но производительность при этом немного ниже.

- Спиральная. Оказывает максимально щадящее воздействие на заготовку. Производит исключительно резку без рубящих движений. В процессе обработки обеспечивает высокую чистоту, но при этом их производительность минимальна.

А также фрезы разделяют на несколько групп.

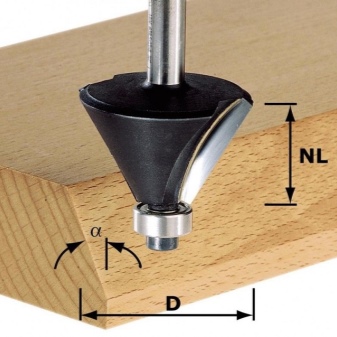

- Галтельные. Отличаются закругленным торцом, благодаря чему позволяют выполнять пазы с U-образной формой дна. Используются для формирования углубления в плоскостях либо придания кромкам закругленной формы.

- Прямые. Формируют углубления прямоугольного типа. Актуальны при необходимости создания гнёзд, четверти и других типов пазов.

- V-образные. Здесь углубления напоминают галтельные, но при этом имеют прямые стенки и заостренное дно.

- Ласточкин хвост. Т-образный токарный инструмент. Дает высокий результат при оформлении шиповых соединений высокой прочности.

- Фигурные. Актуальны при необходимости обработки краев столешниц, изготовления оконных рам и дверных филенок. Имеется большое количество разновидностей подобных фрез. Каждая формирует только один тип профиля.

Лезвие инструмента бывает выпуклым или вогнутым, длинным или укороченным, отрезным, грибковым, а также полукруглым. Широко востребованы модели погружного, проходного, фуговального, компрессионного и шейперного типов. В продаже можно найти фасочные и обгонные изделия.

Режущие кромки фрезы могут быть цельными, сборными или составными:

- цельные выполнены из одного куска металла;

- сборные предусматривают корпус из легированной стали с приваренным к нему хвостиком, зубцы фиксируются механически;

- составные – в этом случае режущие пластинки крепятся в паз, а затем припаиваются или привариваются к корпусу.

Назначение

Фрезы используются для обработки половой доски, дверей, мебельных фасадов, евровагонки, фанеры, кованых и металлических изделий. Чаще всего они идут в ход при работе с металлом или деревом, реже требуются модели по пластику и камню. Инструмент для металла нужен при обработке алюминиевых, стальных, а также чугунных заготовок. Они могут быть цельнолитыми либо сборными, обычно выполняются из быстрорежущей стали. При обработке древесины используются другие типы фрез – они имеют меньшие габариты, так как древесина сама по себе мягкий материал. При этом они характеризуются более высокой оборачиваемостью. Обычно их вставляют в стационарные станки или ручные фрезеры.

Фрезы позволяют выполнять следующие типы работ:

- изготовление углублений разных форм, гнезд и копирование по шаблону;

- придание кромки заданного профиля;

- формирование зубчатого профиля для продольной склейки;

- снятие слоя металла;

- создание фигурной поверхности для филенок.

В зависимости от функционала фрезы подразделяют на несколько разновидностей.

- Пазовые – режущая поверхность у такого инструмента распространяется на боковую и торцевую стороны. Они позволяют формировать глухие или продольные гнёзда, углубления под необходимые детали и пазы.

- Кромочные – актуальны при обработке деталей кромки. Выделяют модели с подшипником, которые идут по свободной части детали, выполняют необходимый узор или придают желаемый профиль.

- Копировальные – обычно такие фрезы в верхней или нижней части имеют подшипник, который используется в тесной связи с изготовленным шаблоном.

Магазинах представлен широкий выбор фрез самых разных фирм. Перечислим наиболее популярные.

- Festool – изделия исключительно высокого качества, изготовленные на высокотехнологичном оборудовании. Все изделия проверены в самых сложных эксплуатационных условиях. Изготовлены из износостойких твердых сплавов или стали высокого качества. Индукционная пайка обеспечивает прочность соединения напаек и продолжительный эксплуатационный период.

Для самых твердосплавных фрез используют вольфрам-карбидное соединение.

- Рязанский инструментальный завод – известен в России как один из лучших производителей осевого и режущего высокоточного инструмента из быстрорежущих сталей. Ассортиментный перечень компании включает фрезы разных типов, а также конусные сверла, зенкеры и развертки с нанесением упрочняющих покрытий. Весь инструмент выпускается на немецком оборудовании компании Walter из твердосплавных заготовок производства Германии.

- Белгородский завод фрез и специнструмента – предлагает продукцию исключительного качества. Выпускаемый инструмент проходит жесткий контроль на всех этапах производства, на заводе работают метрологическая и металлографическая службы. Вся продукция сертифицирована.

При выборе фрезы в первую очередь необходимо определиться с разновидностью режущего основания, формой лезвия, наличием подшипника и другими конструкционными особенностями. Именно поэтому важно заранее представлять, для каких типов работ необходим инструмент, каков объем работ, и насколько твердый материал будет обрабатываться. Обязательно потребуйте у продавца сертификат соответствия требованиям ГОСТ, так как в наши дни рынок наводнили дешевые подделки из стран Юго-Восточной Азии.

Они отличаются низким качеством обработки и малым периодом использования. Если вам отказывают в предоставлении документов, сделайте покупку в другом месте. Предложение на рынке в наши дни настолько велико, что отыскать образец, соответствующий вашим требованиям, никакой сложности не составит.

В целом выбор обычно производится по следующей схеме:

- для грубой обдирки – торцовые и концевые фрезы;

- для чистовой плоскостной обработки – цилиндрические;

- для формирования канавок – дисковые, торцевые;

- для обработки углов и кромок – угловые, фигурные;

- для выборки шпоночных углублений – шпоночные;

- для вырезки сквозных пазов – Т-образные, фигурные.

Как сделать своими руками?

Изготовление фрезы своими руками возможно только в том случае, если вы имеете навык работы с металлом, и у вас есть доступ к специальному токарному инструменту. В домашних условиях изготовление фрез с для работы по металлу ограничивается изменением диаметра режущей части или перешлифовкой лезвия. Любое более глубокое вмешательство требует применения промышленного оборудования, поскольку в этом случае придется выполнить такие сложные процедуры, как:

- отпуск металла;

- придание формы, заточка и затылование на станке;

- закалка фрезы.

Для выполнения таких работ требуется профессиональная подготовка и навыки подобных работ, мало кто из домашних мастеров соответствует этим требованиям. Поэтому в быту обычно ограничиваются только самыми доступными процедурами, предполагающими изменение исходного состояния заготовки.

Важно: самодельные фрезы никак нельзя назвать безопасным инструментом, их эксплуатация может стать причиной травматизма.

Как ухаживать за фрезами?

Чтобы фреза служила как можно дольше, очень важно следить за надежностью ее фиксации на станке. Любые проявления биения на повышенных оборотах приводят к расколу лезвия. Чтобы этого не допустить, нужно крепко зажать фрезу перед работой, а затем в процессе обработки детали время от времени останавливаться и проверять крепость её фиксации, так как во время обработки заготовок она может ослабеть. Нужно правильно подбирать инструмент. Не стоит использовать фрезу, плотность которой соответствует жесткости обрабатываемой поверхности. В этом случае интенсивность стирания будет идентичной, и режущая кромка очень быстро сядет. Еще одним требованием является корректный подбор скорости. Обычно на упаковке инструмента производитель указывает допустимую частоту вращения. Если разогнаться до большего уровня, это приведет к отколу зуба или перегреванию металла.

Не стоит забывать о том, что во время обработки металл имеет свойство нагреваться. Поэтому время от времени нужно останавливать станок для полного остывания. При обработке металлических заготовок дополнительно можно использовать смазку. По завершении работ необходимо очищать лезвия от налипшей стружки. Хранить инструмент нужно в герметичном боксе, не допуская контакта с водой и влажным воздухом. Если инструмент утратил свою остроту, использовать его нельзя. Затупленное лезвие приводит к быстрому перегреву металла, и это вызывает порчу всего инструмента в целом – в этом случае никакая заточка его уже не спасёт.

По возможности старайтесь приобретать инструмент со сменными пластинами.

Читайте также: