Фрезерный стол своими руками heartwood

Изготовлен с некоторыми особенностями, которые отличают его от аналогов, сделанных своими руками. Это обычная самоделка, но она отличаются от того, что делают другие мастера. Столешница сделана из фанеры. Сверху приклеен гетинакс 5 миллиметров. Фанера клеилась на ПВА. Установлен упор, у которого есть функция параллельного перемещения.

Подробно о каждом узле

Основой стал фрезер ФМ 62-200. Есть еще полный аналог Фелисатти с такой же маркировкой 62/2200. На момент, когда мастер делал этот стол, модель 67 интерскол еще в продажу не поступила, поэтому выхода не было, кроме как разобрать фрезер полностью и переделать его в этот стол. Конечно, конструкция фрезерного стола может показаться сложно, можно было дождаться, пока выйдет 67 модель фрезера, которая обеспечивает регулировку подъема и опускания через подошву. Но мастера такой вариант не устраивает, кроме того, что есть нюанс, этот фрезер подклинивает.

Параллельный упор способен раздвигать щеки для работы с фрезами различного диаметра, он съемный. Имеет отверстие для стружкоудаления, приставляется заглушка с выходом под шланг. Щеки имеют т-треки, в них заложены вставки, зажимающиеся винтами.

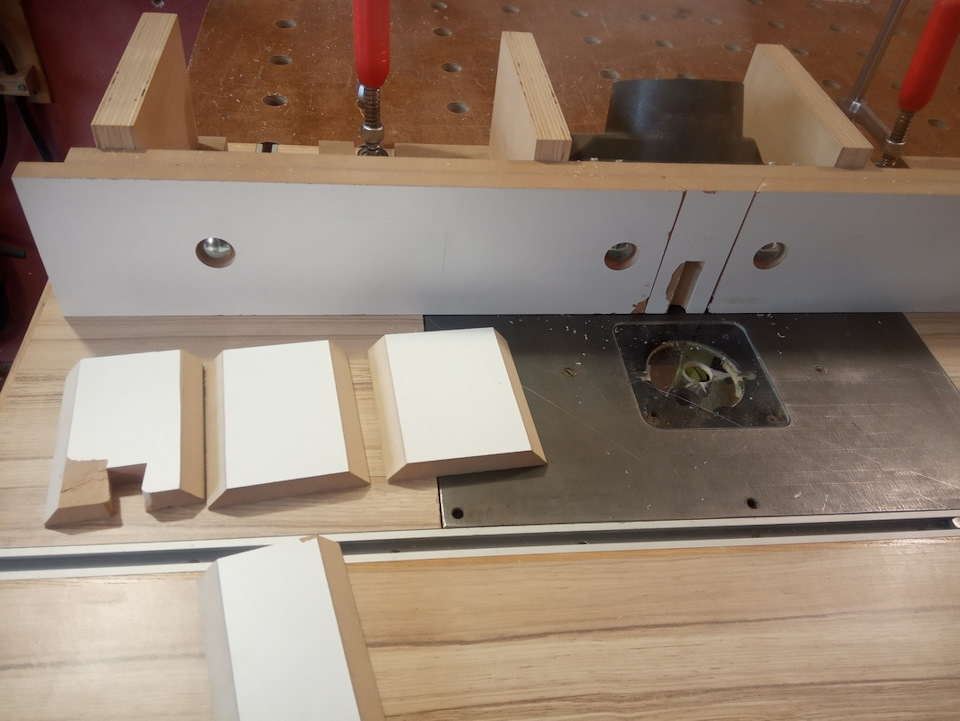

Рассмотрим вставки разного диаметра для работы с различного диаметра фрезами. Снимаются и ставятся легко. Это стандартное решение, здесь ничего нового не изобретено. Используются пружинные ушки, которые входят в пазы и обеспечивают надежное зацепление. Вставки имеют различный внутренний диаметр с шагом 5 миллиметров. Минимальный 22 миллиметра, максимальный 75.

Принцип параллельного упора

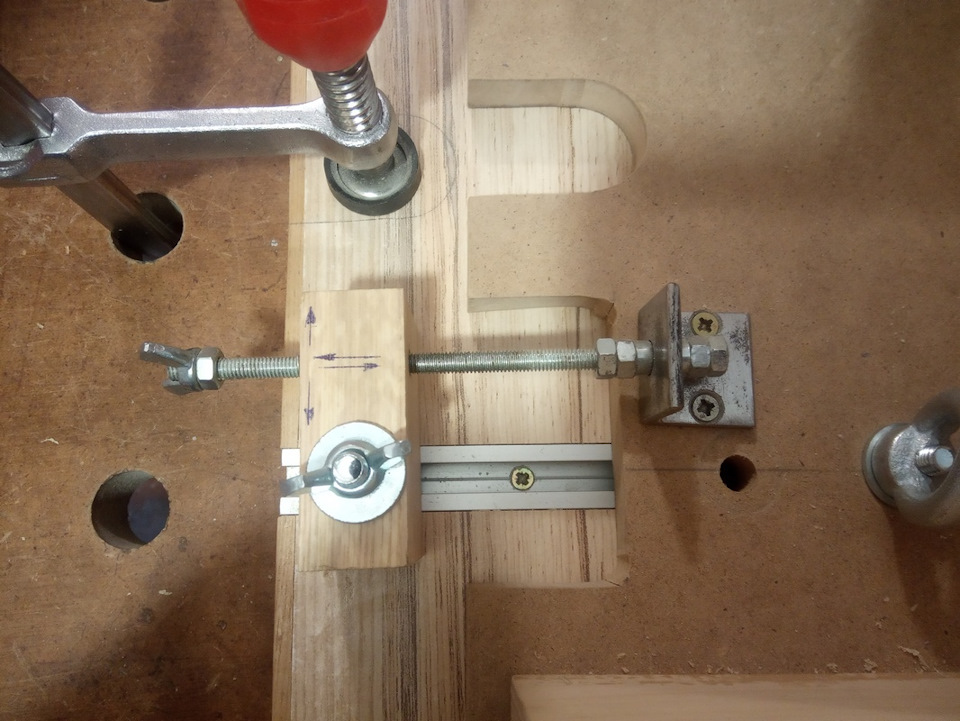

Рассмотрим механизм работы перемещения параллельного упора фрезерного стола, созданного своими руками. Как вы видите, здесь т-треки, в них вот колодочки. В колодочке два отверстия, одно ровное, другое с резьбой. В параллельном упоре сделаны штифты для позиционирования, а в резьбовое отверстие вкручивается фиксирующий винт. Тоже ничего сложного нет. Принцип параллельного перемещения обеспечивается тросиком. Система роликов. Сзади тросик перекрещивается. Тросик проходит внутри т-трека. Просверлено отверстие, он попадает на ролик под столешницей, возвращается снизу, идет наперекрест на другую сторону.

Далее с 5 минуты о столе, который изготовлен своими руками на видео канала HeARTwood

Далее статья из трех частей автора блога «Душевное Мастерство» (ссылка в конце публикации)

Самодельный фрезерный стол. Часть 1

Как у любого начинающего мастера, у меня есть свои самодельные инструменты и приспособления, заменяющие профессиональное оборудование.

В интернете масса видео и статей на эту тему. Я решил выложить свою версию не случайно. Разнообразие вариантов обусловлено наличием различных исходных условий у мастеров – материалы, место под станок и пр., а также типом самого фрезера, вокруг которого будет спроектирован стол. Основным же фактором является желание (или нежелание) мастера заморочиться и потратить время.

Ближе к делу. В основу моего стола легли принципы: меньше времени на изготовление, меньше материалов и возможность дальнейшего усовершенствования. Как образец, мне приглянулся вот такой вариант исполнения стола, так как он универсальный и компактный, позволяет установить также и другие инструменты при определенных условиях.

Стоит заметить, что основная необходимость во фрезерном столе появляется, когда требуется освободить руки мастера, например, для удержания заготовки двумя руками. Руководствуясь только этой потребностью, а также принципами, описанными ранее, я решил, что для первого этапа мне достаточно сделать широкое плоское основание, к которому будет прилажен фрезер, и которое, в свою очередь, будет в дальнейшем установлено на верстак.

фрезер Интерскол

В моем арсенале имеется фрезер Интерскол, небольшой «квартирный» верстак и лист фанеры, из этого я собрался соорудить первый вариант стола.

Небольшой домашний верстак

Приступим. Берем фрезер, демонтируем подошву. В моем случае это пластиковая пластина, привинченная к алюминиевому основанию фрезера. По пластиковой пластине размечаем на будущем столе отверстия под фрезу и крепеж. В качестве стола я выбрал фанеру 15мм, этого вполне достаточно для получения необходимой жесткости стола, при этом конструкция получится достаточно легкой. Этим же фрезером (с установленной подошвой) фрезеруем по контуру подошвы углубление в фанере, куда будет монтироваться фрезер. Толщина оставшегося слоя фанеры должна быть по толщине такой же как подошва, в противном случае придется менять крепеж.

Подошва фрезера

На этом все. Первый этап окончен. После сборки с фрезером выходит вот такая штука, которая струбцинами монтируется на верстак. Это, наверное, самый простой стол из всех. Требует минимум времени.

Стол собран и установлен на верстак

Почему стол сделан восьмигранным? Проще сделать квадрат, или круг для экономии места. Восьмигранник еще нужно умудриться разметить. Объясняю. Подобная конфигурация имеет место в случае, если планируется дальнейшее развитие стола в универсальный, для использования с другими инструментами. Основное назначение восьмигранника – позиционирование инструмента относительно оси стола как продольно, так и перпендикулярно. Квадрат обладает такими же качествами, однако занимает большую площадь, тем самым снижая жесткость всего стола. Круг же в свою очередь обладая максимальной компактностью не позволит точно и быстро произвести перестановку. Перестановка нужна, например, для циркулярной пилы. Для нее подготовлен такой же восьмигранник, и в будущем, когда я организую общий стол, мои инструменты могут быть легко заменены и/или переставлены.

Восьмигранный стол установлен на верстак

Чтобы восьмигранники для разных инструментов получились одинаковыми, можно использовать первый стол как шаблон, а по нему с помощью фрезы с подшипником копировать его сколько угодно раз.

Основным минусом того что у меня получилось является тот факт, что фрезер, привинченный к столу, перестает быть ручным. В следующей статье я расскажу, как улучшить конструкцию фрезерного стола так, чтобы сохранить преимущества ручного инструмента.

Обеспечение мобильности. Часть 2

В первой части цикла мы гордо приладили лист фанеры к фрезеру, установили это на верстак и окрестили фрезерным столом. В этой статье я расскажу вам, как оптимизировать получившуюся конструкцию так, чтобы сохранить главное потребительское свойство фрезера –мобильность в качестве ручного инструмента.

Новая подошва на ручном фрезере Интерскол

Итак, иногда нам нужен стол, иногда ручной фрезер. Перекручивать крепеж фрезера к подошве или столу (в моем случае шесть винтов) каждый раз – трудоемкое и неудобное занятие, требующее снятия всей конструкции с верстака. Более того, по мимо затраченного времени, портится и сам крепеж. Почему-то на моем фрезере Интерскол применены мягкие потайные винты 5 мм с крестовым шлицем, который, если приложить избыточное усилие, сминается, образуя заусенец. Этот заусенец в последствии доставил мне неприятности, попортив заготовку, оставив на ней царапины.

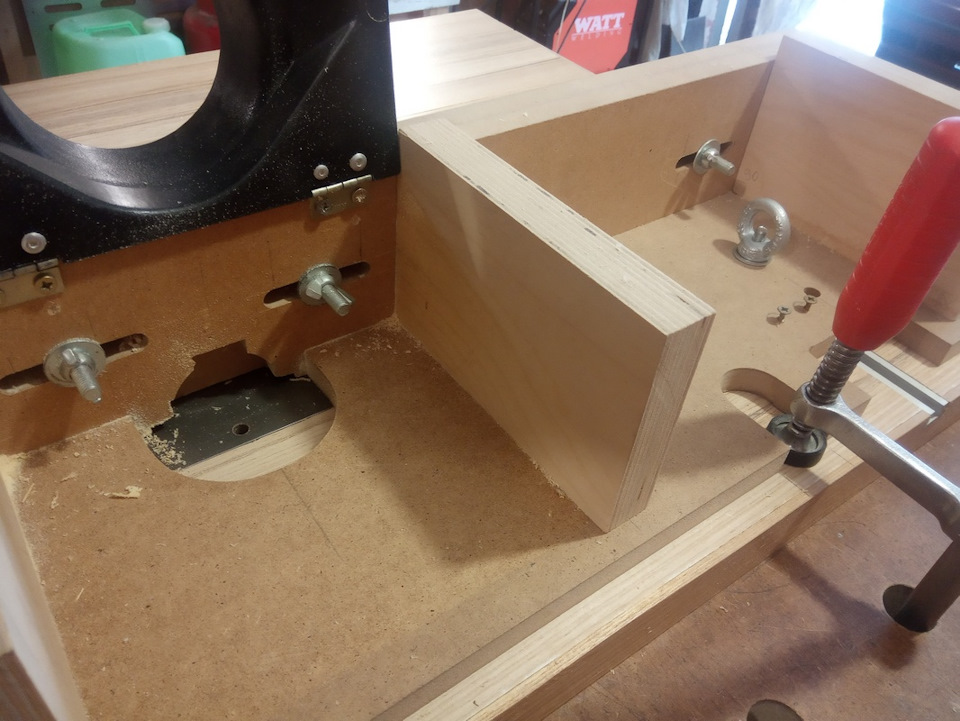

Чтобы избежать подобной процедуры необходимо предусмотреть некое дополнительное приспособление, которое позволило бы быстро устанавливать фрезер в стол без дополнительного крепежа. При этом очевидно, что и фрезер должен свободно проходить всем своим корпусом сквозь стол для того чтобы его можно было быстро демонтировать. В данном случае быстро означает – без демонтажа стола от верстака.

Для решения поставленной задачи решено изменить форму и материал подошвы таким образом, чтобы фрезер, установленный в стол, фиксировался новой подошвой в осевом направлении, цепляясь своими краями за специальную выемку в столе, предназначенную для выступающей части подошвы. Очевидно, подошву нужно сделать гарантированно больше основного тела фрезера, чтобы он не провалился при установке в стол.

Прозрачная подошва прямоугольной формы с отверстиями для крепления к столу

Я выбрал для подошвы оргстекло толщиной 4 мм, выпилил его прямоугольным по периметру (оргстекло выбрано не случайно, его прозрачность повышает удобство работы с фрезером, дает возможность подсветить большую площадь обрабатываемой поверхности). Ответную выемку в столе по контуру подошвы фрезеруем. Важно выставить на фрезере высоту фрезы, соответствующую толщине подошвы. Ну а для того, чтобы фрезер заходил в стол, выпиливаем лобзиком достаточно забавные в моем случае «дыры» в столе. В итоге наш фрезер с новой подошвой, как хвост Иа, входит и выходит из стола. Для наглядности представлены изображения.

Сквозная дыра забавной формы для свободного извлечения фрезера и прямоугольная обнизка под подошву

Как показала практика, фрезер не нужно крепить дополнительными саморезами к столу, он отлично держится под собственным весом, но конечно это допустимо лишь для тех случаев, когда идет простое фрезерование (например, по прямой линии) по направляющей с прижимом заготовки двумя руками. В остальных случаях не зафиксированная подошва с фрезером может «гулять» в приделах зазоров и испортить нам работу.

Так в итоге выглядит стол без фрезера. Отверстия по периметру нужны для удобства переноса конструкции, облегчения веса и обеспечения прижима направляющих струбцинами

Стол теперь выглядит вот так

Вид сверху. Сквозное отверстие под фрезер в местах, где проходят его ручки, выступает за периметр подошвы тем самым образуя места хвата для выема фрезера.

В следующей статье я опишу проект специального большого стола под два одновременно установленных инструмента.

Проектирование основания стола. Часть 3

Фрезерный стол своими руками. Часть 4. Промежуточный итог

Делаем ручной фрезер из обычной дрели своими руками

Фрезер просто незаменимый инструмент, но у начинающего мастера его просто может не быть. Выход прост, можно сделать ручной фрезер из простой дрели своими руками, и пользоваться им до тех пор, пока не появится возможность купить настоящий.

Heartwood

Прошедшей зимой после знакомства с каналом HeArtWood я увлёкся столяркой, а после просмотра канала mtmwood заинтересовался разделочными досками.

Первые опыты были так себе, но скилл имеет свойство прокачиваться, так что сейчас получаются довольно неплохие изделия.

Недавно капитально закупился деревом - бук, дуб, ясень, сапели, абаши, мербау - и начал творить.

Сначала подбираю доски по длине, +/- 50 мм. Потом фугую одну пласть и одну кромку, чтобы получить базовые плоскости. Распускаю доски на делянки на самодельном циркулярном столе, чтобы все делянки имели одинаковую ширину. Затем рейсмус, затем склейка щитов. Щиты склеиваю не шире 300 мм, чтобы потом снова запустить в рейсмус, а уже потом склеиваю отдельные щиты вместе.

После этого распускаю щиты поперёк волокон и склеиваю уже собственно доску.

Как ни крути, делянки немного разбегаются, поэтому я приноровился готовые доски гонять через рейсмус. Для этого по узким сторонам профильной фрезой снимаю радиус, по бокам доски приклеиваю сосновые бруски таким образом, чтобы они были длиннее доски на 100 мм в обе стороны. Из-за скругления рейсмус не вырывает волокна, а бруски предохраняют от ступенек.

Шлифовка - орбиталкой, 80-180-280, потом скотчбрайтом - 360-800-1500.

Потом пропитка вазелиновым маслом, затем жидким воском, затем располировка, а затем установка ножек. Ножки делаю из шайб для кровельных саморезов - они продаются отдельно.

При нарезке делянок для этой доски оказалось, что перестарался с размерами. Из остатков сделал подставки под тарелки и под стаканы.

Сама доска получилась широкой, в рейсмус с приклеенными брусками не вошла, поэтому гонял фрезерным рейсмусом, а потом долго шлифовал.

Доска - 510х310х45, подставки под тарелки - 170х150х20, под стаканы - 80х75х20. Подстаканники скруглять на фрезере побоялся, слишком маленькие, поэтому просто снял фаски на шлифмашине.

Материал - дуб, ясень, сапели.

Как я делал стол. Часть вторая и финальная.

Добрый вечер! Продолжаю историю о том, как я делал стол.

Как я уже говорил в предыдущей части, работа с ножками закончилась, и я приступил к столешнице.

Чтобы листы не расползлись при склейке, соединил их шкантами за пределами размеченной столешницы:

После склейки и черновой обрезки получился вот такой вот пирог:

Чистовую обрезку я делал обгонной фрезой длиной 40 мм по кромке ясеневого щита.Кроме того, на этом этапе были проделаны пазы под шипы в косынках ножек:

Да, это фото было сделано уже на этапе сборки стола, поэтому прошу меня простить. Здесь клей использоваться не будет - пазы исключительно для позиционирования ножек и косынок (в отличие от ножек, к которым косынки в ласточкиных пазах приклеиваются намертво).

Пришло время делать обкладку. Она планировалась такой: сначала по длинным сторонам столешницы фальцевой фрезой выбирается шип на всю длину. В ответных рейках выбирается паз, тоже на всю длину. После приклейки длинных реек к столешнице выступающие части реек срезаются заподлицо с торцом, и на короткой стороне делается шип на всю длину, который с каждого конца срезается на 15 мм. Ответные рейки фрезеруются аналогично, но паз там не на всю длину, а с отступом от каждого торца на 15 мм. Таким образом, получается взаимосцепленная рамка обвязки, а шип, сделанный в МДФ, не даст слоям разойтись, если вдруг склейка была некачественной.

Но это все ерунда по сравнению с одной проблемой: как отрезать рейку от щита, чтобы на выходе получить ровную грань? Да и фрезеровать ровный паз на всю длину шириной 13 мм в тонкой ясеневой рейке без нормального фрезерного стола как-то не очень просто. Выход был найден следующим образом: сначала на пласти щита проделывается паз по направляющей относительно кромки щита:

А затем рейка с уже проделанным пазом отрезается несколькими проходами тонкой пазовой фрезы на 6 мм с каждой стороны щита:

Да, это трудоемко, да, слишком много ценного материала уходит в стружку, но зато не нужно калибровать каждую рейку, да и рез будет строго перпендикулярный поверхности. Паз нужно делать не насквозь, а оставляя небольшую перемычку посередине, которая потом аккуратно разрезается лобзиком:

Таким образом, после такой обрезки достаточно пару раз пройтись с каждой стороны обгонной фрезой с опорой подшипника на бывшие боковые стенки 6-мм паза, и кромка щита снова будет прямой, как стрела. Толщина столешницы получилась около 38 мм (16мм*2 плюс черновой и лицевой шпон). Рейки я отрезал с запасом, чтобы после приклейки между рейкой и основной поверхностью образовалась ступенька - подробнее о том, зачем это нужно, можно узнать в видео Михаила Рэбитатора из серии "детская мебель своими руками" на канале Heartwood на Youtube. Вместо струбцин я использовал грузовые стропы (или стяжки - не помню точно, как называются), потому что струбцин такой длины у меня нет, хотя стоило бы их иметь. После склейки столешница выглядела так:

После высыхания клея я обрезал торцы коротких реек, и выровнял их поверхность относительно столешницы с помощью вот такого колхозного приспособления:

Промежуточный результат работы:

Скруглил все острые углы, прошлифовал все поверхности. В общем-то стол готов. Покрыл я его мебельным акриловым лаком с послойной шлифовкой, чтобы убрать вставшие волокна Маслом крыть не стал - сохнет долго, пахнет сильно, да и цвет сухой древесины меняет в большинстве случаев. Красил обычной синтетической кистью (натуральные для водных красок годятся только на один раз, ибо после мойки и сушки начинают вонять трупом). Чтобы было понятно, как собирался стол:

Результат мне очень понравился. Стол получился ООООЧЕНЬ тяжелый (и немудрено - мало того, что ясень, так еще и два слоя МДФ). Работаю за ним уже полгода, ощущения прекрасные - сочетание физической тяжести и непоколебимости с визуальной легкостью, мощь, и спокойный цвет натурального ясеня. И немного фото готового стола:

Ну вот и все. Спасибо всем, кто читал, и кому понравилось. Особенно хочу сказать спасибо Михаилу Рэбитатору за его канал, из которого я узнал много полезного и интересного. Рекомендую этот канал тем, кто хочет попробовать себя в столярке, да и всем, кому просто интересно, как делается мебель. Несмотря на чисто технарское образование, Михаил рассказывает не хуже, а в некоторых случаях и лучше любого университетского преподавателя - редко встречается такое обстоятельное и деловое изложение без лишних деталей.

В следующий раз я расскажу о том, как делал из остатков дубового щита и остатков шпонированной МДФ прикроватную тумбочку.

Дубовый комод с тайником. 3 часть. Столярная Санта-Барбара

Комод из дуба. Столярная Санта-Барбара. Мебель из массива всегда высоко ценилась, поэтому этот мастер-класс посвящен такой теме, как классическая столярка. Для этого проекта я специально заказал фрезы Arden (Арден) и…

Дубовый комод с тайником. Столярная Санта-Барбара. 2 часть

Секреты успешного блогера. Моё оборудование для видеосъемки.

Моё оборудование для видеосъемки. Какое видеооборудование нужно, как вести канал, что такое Ютуб и многое другое я расскажу в этой серии видео. Код-купон HEARTWOOD на скидку в 1500 рублей в…

Комод из массива дуба с тайником. Столярная Санта-Барбара. 1 часть

Вал Helical и строгальный вал с прямыми ножами. Helical VS straight knives

Чем отличается строгальный вал Helical от обычного вала с прямыми ножами, что такое вал хеликал, как заменить вал на фуганке? В этом видео я не только отвечу на эти вопросы,…

Стрим 19 февраля 19 года.

Поговорим? Обмен опытом. Прямой эфир 19.02.19 19:00 МСК

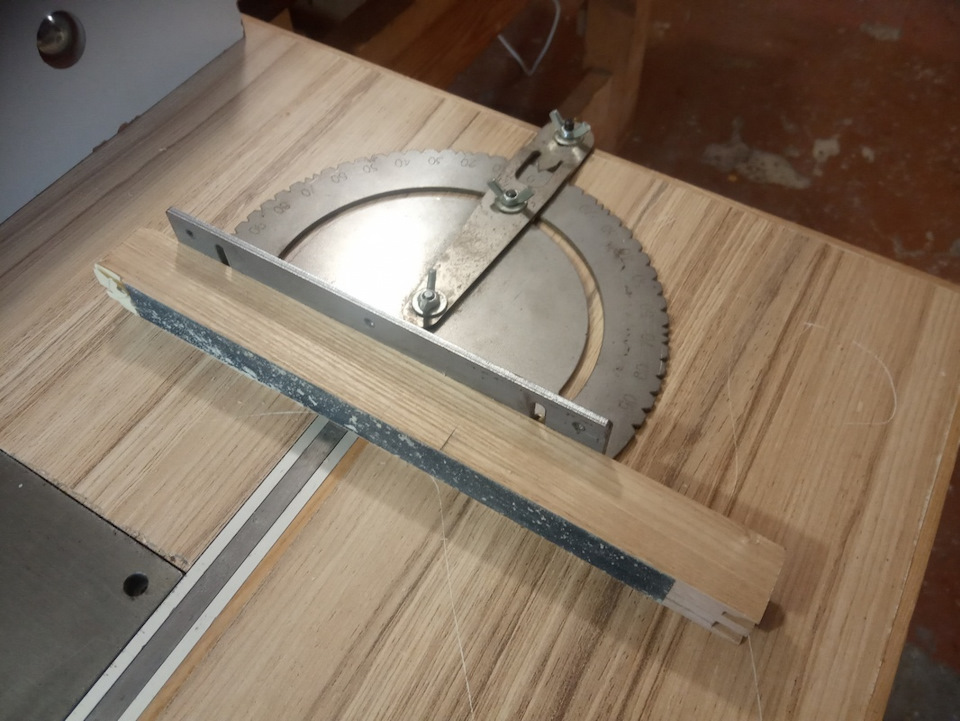

Настройка торцовочной пилы с накладным лимбом

Строительная цепная пила Mafell ZSX. Подробный обзор.

Столярное приспособление из подручных материалов. Спиннер краснодеревщика.

Наклейка шпона на контактный клей требует сноровки. Также нужны специальные столярные приспособления. В этом видео я покажу, как изготовить прикаточный ролик для шпона из подручных материалов. Для этого нужен старый…

Как увидеть невидимое. Возможности, особенности тепловизоров и обзор Seek Thermal Compact

Обзор тепловизора Seek Thermal Compact. Где применяется тепловизор? Многие считают, что это исключительно строительный прибор, имеющий узкую сферу применения. Купить со скидкой 10% по промокоду 333 тепловизор Seek Thermal Compact:…

Самодельный фрезерный стол. Фрезерные работы по дереву и металлу.2 часть

Алмазный диск для какой-то там болгарки ))). GRAFF BLACK

Самодельный фрезерный стол. Фрезерные работы по дереву и металлу.1 часть

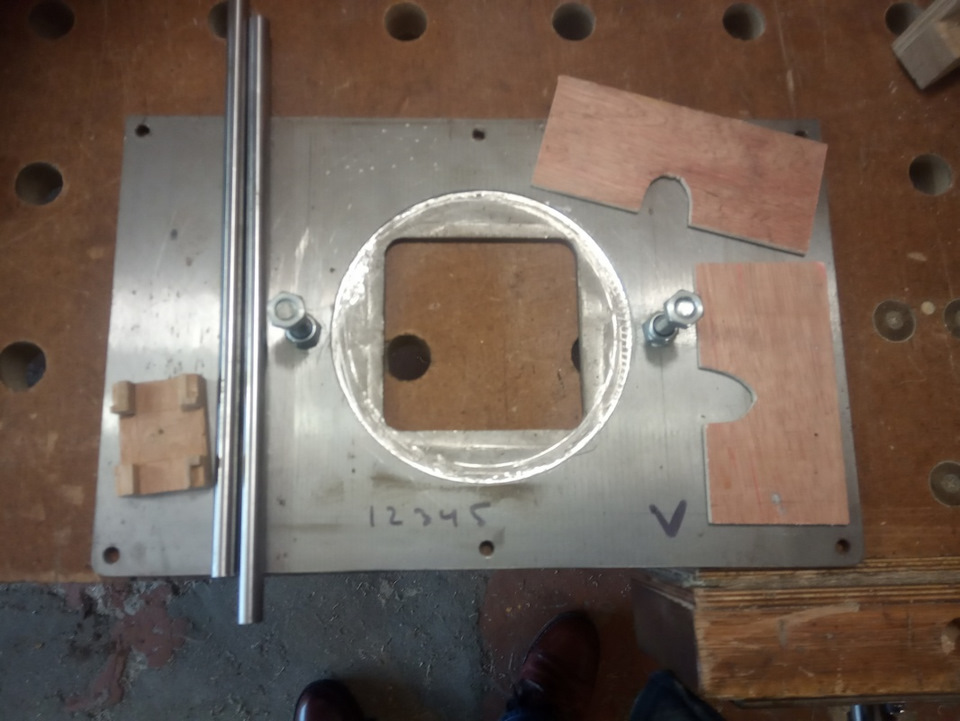

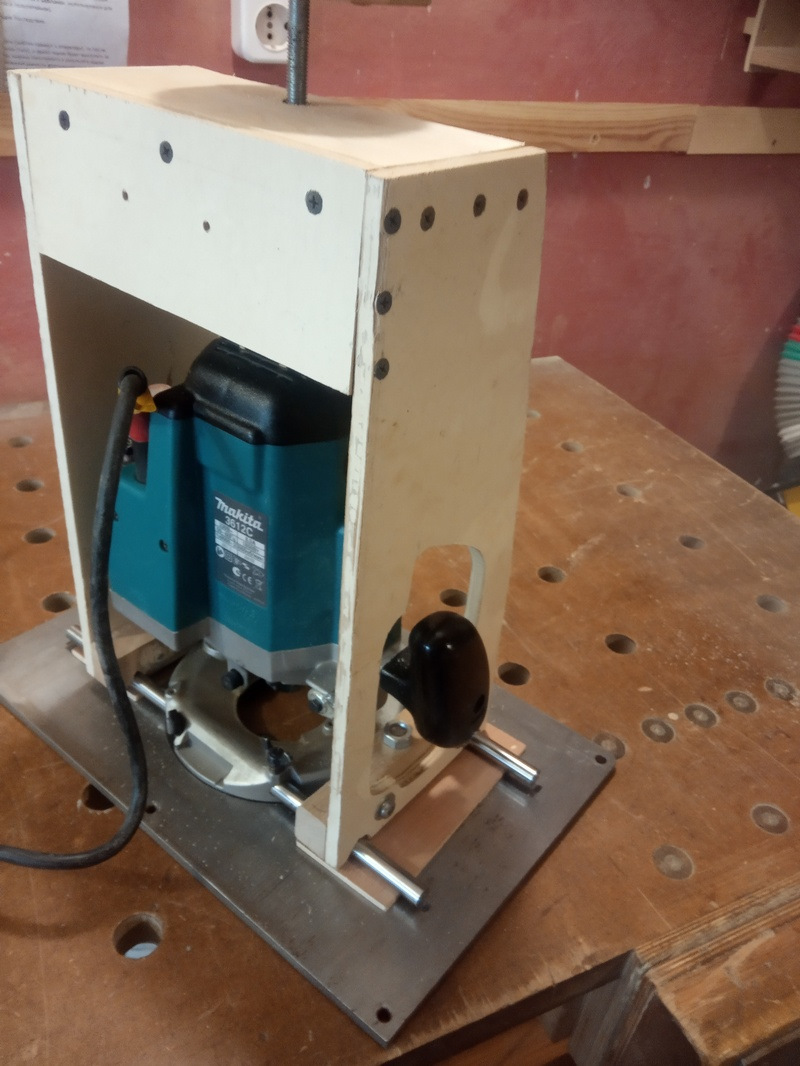

Фрезерный стол — это самый универсальный станок. В него устанавливается ручной фрезер. Для этого нужна фрезерная пластина и фрезерный лифт (он у меня готовый под фрезер Макита 3612C). Для столешницы…

Наждачные бумаги. 2 часть. Самозатачивание и режимы шлифования.

Глубокое морение древесины в парах аммиака. Искусственный мореный дуб.

Морилки окрашивают только поверхность древесины, поэтому она боится механических воздействий. Но есть простой способ прокрашивания дерева на большую глубину. Это морение в парах аммиака. Мореная древесина обладает высокими декоративными свойствами.…

Фрезы для ручного фрезера. Секреты компактного хранения фрез.

Как хранить фрезы? Самый простой и надежный вариант — родные коробочки с параметрами. Но с другой стороны, они слишком громоздкие и занимают большой объем. В этом видео я покажу простой,…

Предновогодний стрим 2019. Итоги уходящего года, планы на будущее.

Постараемся сделать совместный стрим с Сергеем Amarant-pro. Если связь не подведет, то сможем вдвоем ответить на интересующие вас вопросы. Поскольку уведомления Ютуб больше не присылает, вопросы задавайте только в новых…

13 Простых проектов стола для фрезера

Фрезерный станок - очень полезный инструмент в деревообработке. Его можно использовать для фигурной обработки дерева, сверления различных отверстий, вырезания пазов, обработки кромок и многого другого. Трудно представить без него какой-то сложный проект.

Фрезерный стол может стать самым важным инструментом, который может использовать плотник.

Большинство людей используют фрезеры в качестве портативного инструмента. Хотя это жизнеспособный вариант, фрезер, установленный на столе, более безопасен в использовании и может выполнять свои функции на совершенно другом уровне. Если вы хотите собрать собственный стол для фрезера самостоятельно, вы попали в нужное место. Мы собрали 13 лучших проектов столов, сделанных своими руками.

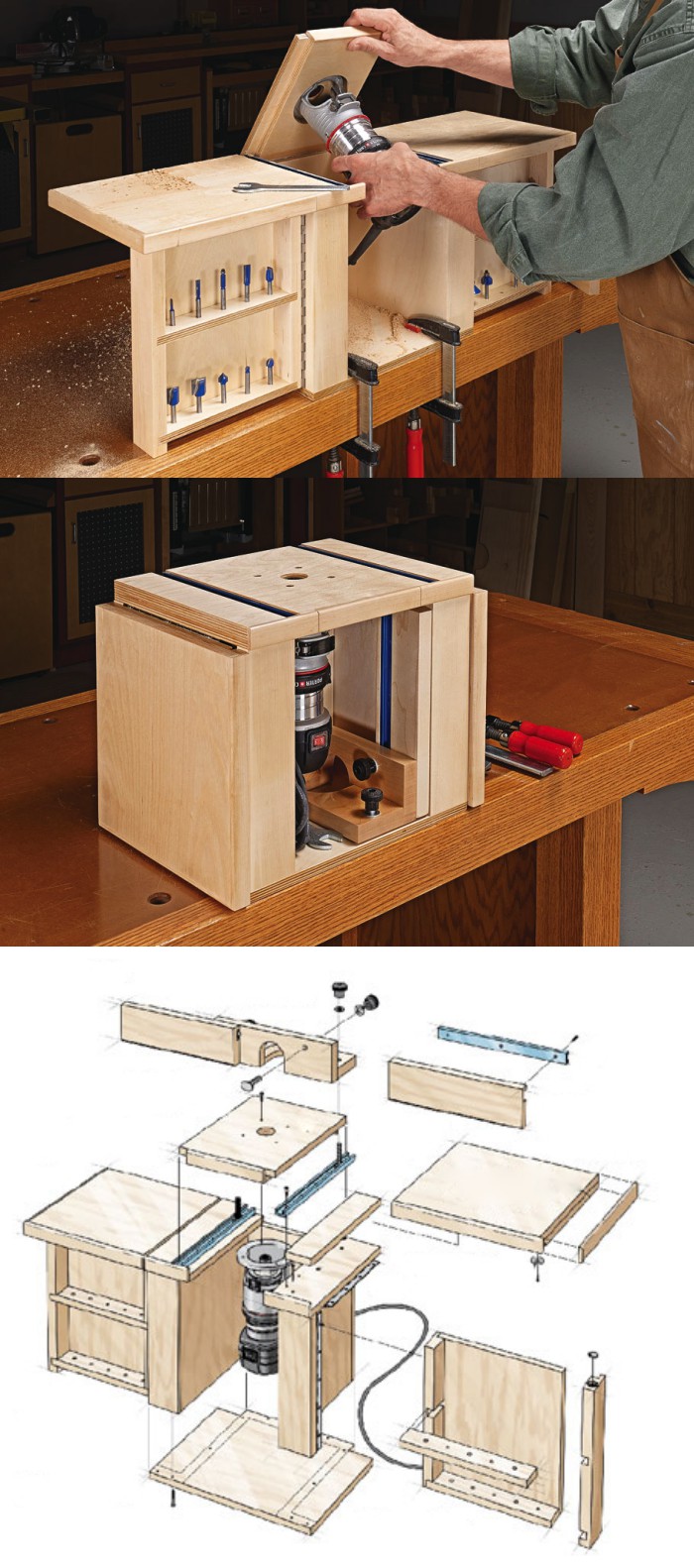

1. Компактный фрезерный стол

Пусть вас не вводит в заблуждение его небольшой размер. Этот портативный столик обладает множеством важных функций.

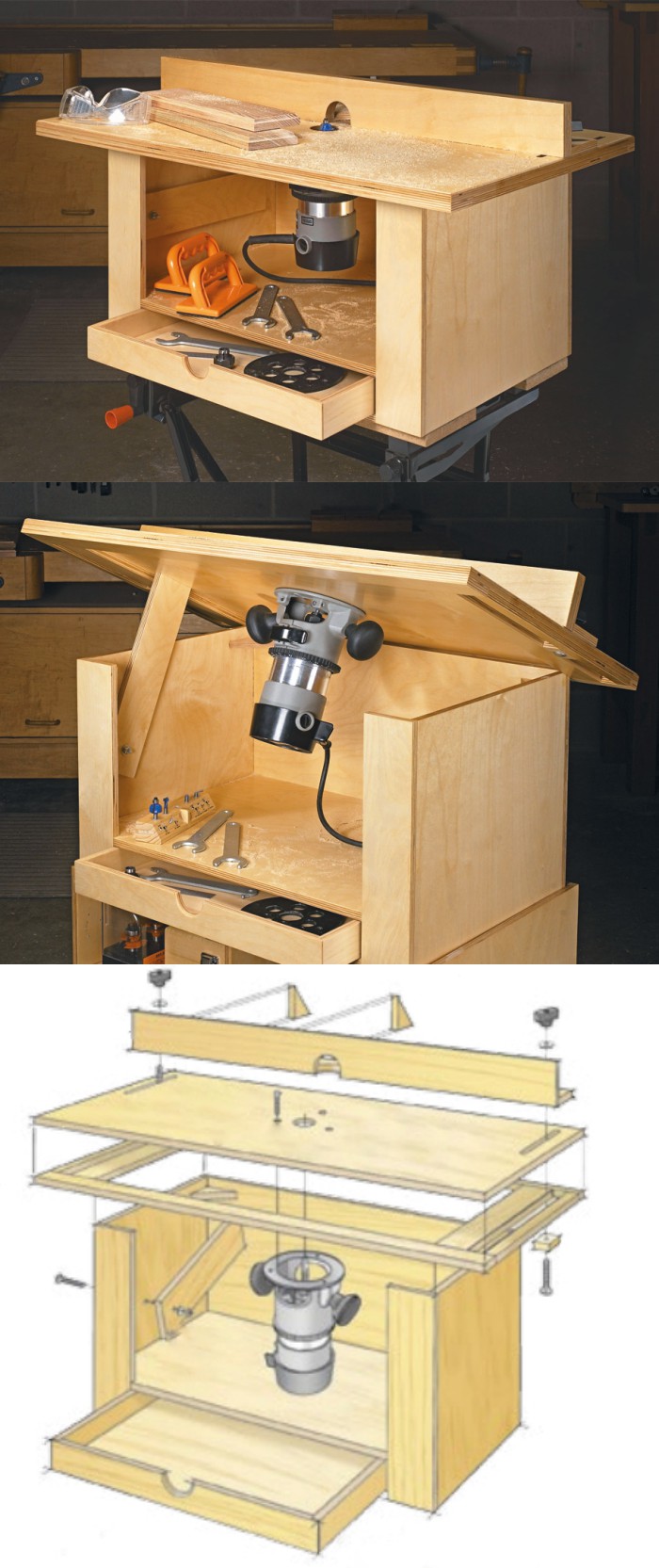

2. Складной фрезерный стол

Эта конструкция размером с портфель превращается в полнофункциональный фрезерный станок за считанные минуты и так же быстро складывается для хранения.

Полноразмерный фрезерный стол может быть отличным решением - если у вас есть место. Но если вы используете фрезер только изредка или вам нужно мобильное решение, это может быть хорошим решением. Этот настольный инструмент обеспечивает всю точность и стабильность, которые вы ожидаете от полноразмерного фрезерного стола.

3. Простой стол для фрезера

Этот простой стол поможет вам быстро приступить к работе с деревом, но позже вы можете добавить несколько опций, чтобы расширить возможности!

Этот фрезерный стол обладает некоторыми впечатляющими функциями. Но что мне действительно нравится в нем, так это то, что на его создание требуется всего один лист фанеры размером 1,5 x 1,5 метра. Подробный проект можно посмотреть тут .

4. Откидной стол для фрезера

Я фанат этого стола. Он действительно уникален и отлично подходит для домов или мастерских, в которых нет много места для хранения.

Этот фрезерный стол можно прикрепить к верстаку, который раскладывается, когда вам надо поработать и также легко складывается. Подробный проект можно посмотреть тут .

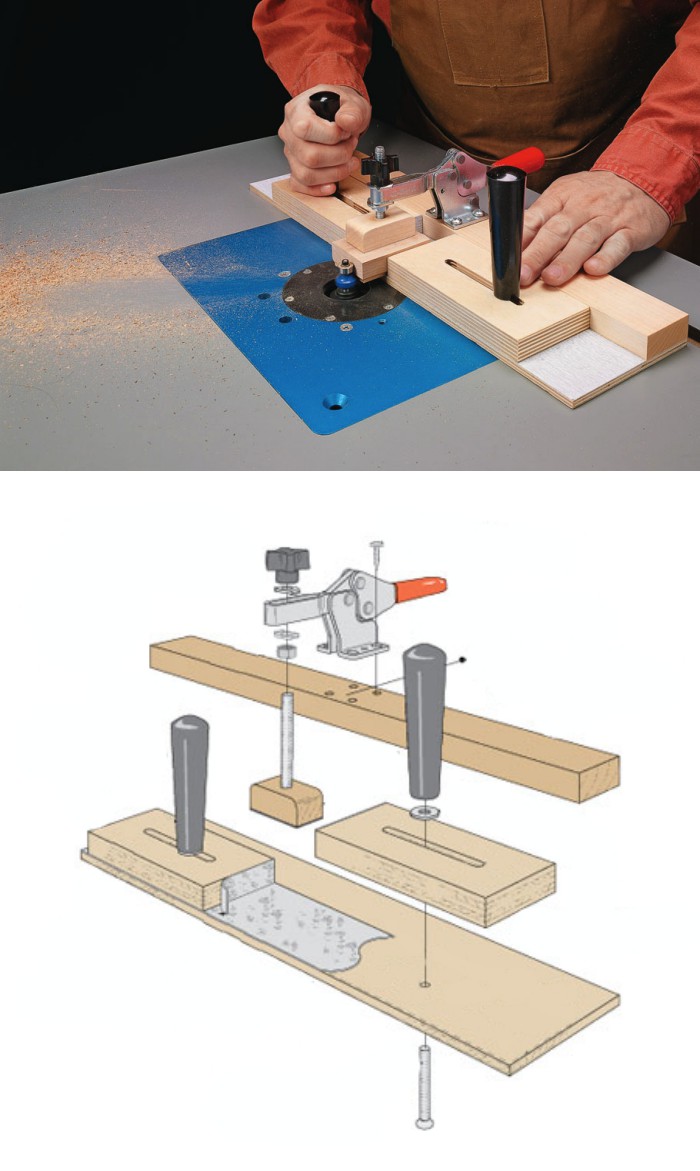

5. Прижимное приспособление для фрезерного стола

Когда вы фрезеруете заготовки, прижимное приспособление обеспечивает регулируемое давление и позволяет легко выполнять обработку краев.

Подробный проект можно посмотреть тут .

6. Вместительный фрезерный стол на колесиках

Если вы поклонник Аны Уайт, то вы знаете, что у нее есть все, что вы когда-либо хотели построить.

Неудивительно, что у нее есть отличный план, как помочь вам собрать отличный стол для фрезера . Он имеет достаточно места для хранения и рабочего пространства. Надеюсь, вам он понравится так же, как и нам.

7. Два простых стационарных стола

Если вы ищете действительно простой дизайн, тогда вот он. Для новичков в столярном деле это может быть отличная конструкция.

Нет ящиков и других надстроек. Но это все еще очень красивый, чистый вид для фрезерного стола. Любой «новичок» с гордостью скажет, что он это построил. Подробный проект можно посмотреть тут .

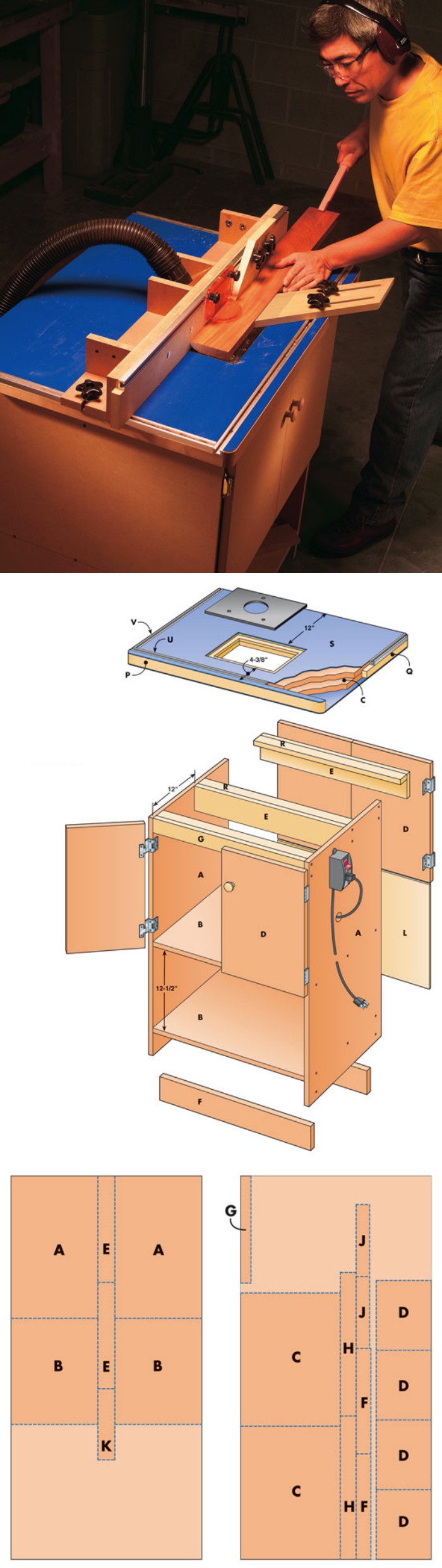

8. Профессиональный фрезерный стол за половину цены

Этот стол включает в себя все лучшие функции, которые можно найти в фрезерных столах, купленных в магазине, за половину стоимости! У нас была возможность изучить и использовать большинство имеющихся на рынке фрезерных столов. На основе этого опыта мы разработали нашу собственную полнофункциональный и простой в сборке стол. Подробный проект можно посмотреть тут .

9. Настенный фрезерный стол

Настенный фрезерный стол очень функциональный и компактный. Подробный проект можно посмотреть тут .

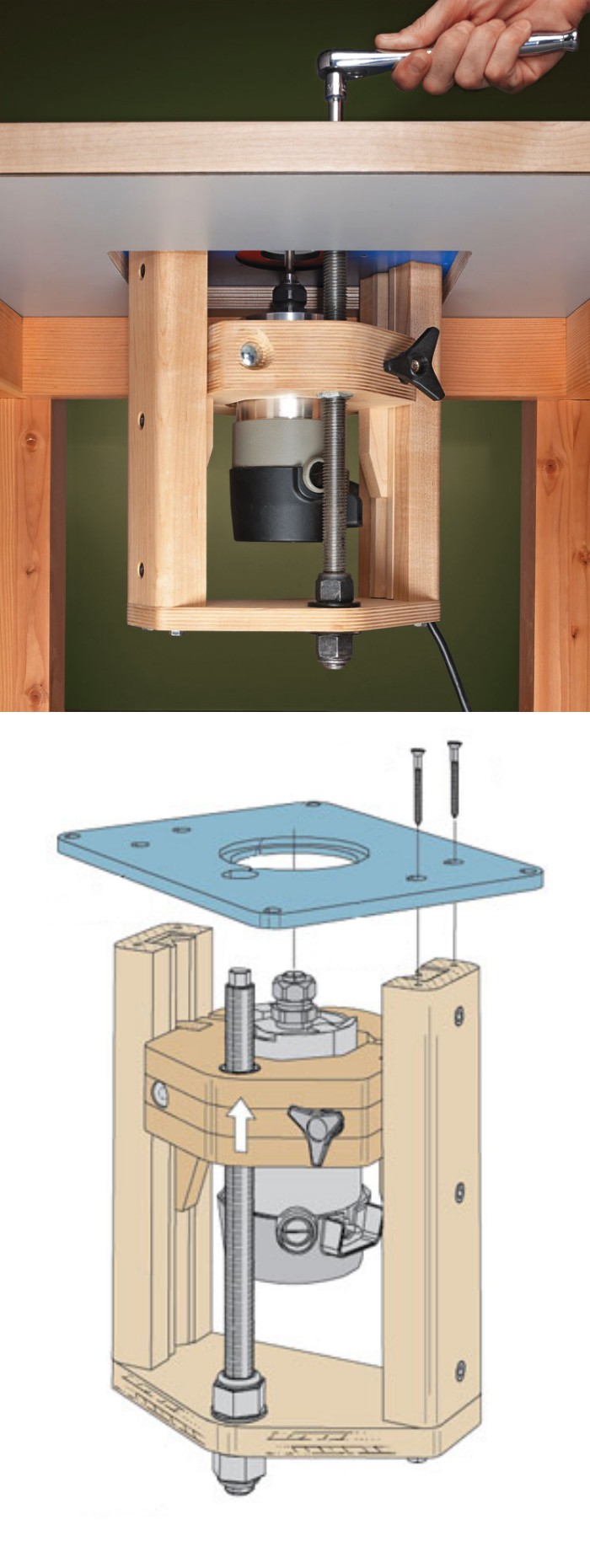

10. Лифт для фрезера

Увеличьте производительность вашего стола с помощью этого необходимого обновления.

Этот полнофункциональный лифт обеспечивает все преимущества коммерческой версии без дополнительных затрат. Он работает практически с любым фрезером среднего размера, а его простая конструкция упрощает сборку. Основные материалы и стандартное оборудование - это все, что вам нужно для обновления стола всего за выходные.

11. Настенный шкаф для фрезера

Этот компактный шкаф для хранения выполняет двойную функцию как первоклассный стол для фрезера, а также вмещает все ваши аксессуары.

Этот шкаф с большим объемом для хранения и встроенным столом позволяет исключить два важных элемента из списка. И вот что интересно: он занимает очень мало места. Секрет компактности в том, что он раскладывается, когда вам это нужно, и убирается, когда вы закончили работу.

12. Стол для фрезера и органайзер

Если вы ищете конструкцию, которая обеспечит некоторую организацию вашему столярному безумию, то этот стол может вам в этом помочь. Когда вы строите, вокруг всегда куча мелких предметов. Несколько ящиков для хранения - отличный бонус. Подробный проект можно посмотреть тут .

13. Фрезировка мелких деталей

Несколько принадлежностей для фрезерного стола упрощают получение безопасных и точных результатов.

Проблема с небольшими заготовками в том, что в столешнице большие отверстия, а упоры могут спровоцировать застревание небольших деталей. Это может испортить проект и быть небезопасным. Это приспособление для фрезерного стола удерживает мелкие детали и позволяет проталкивать заготовку мимо фрезы, что обеспечивает точность и безопасность резки.

Подписывайтесь на нас в Pinterest , где вы найдете еще больше интересных статей.

Самодельный фрезерный стол

Пост для любителей столярки. У каждого столяра теперь есть такой элетроинструмент как ручной фрезер, сделать им можно если не всё, то очень многое. При этом, одной из возможностей увеличить функионал этого инструмента, является — установка в стол. Но не простой, а специательный — фрезерный. О нём и расскажу.

Этот стол у меня уже третий, предыдущий два варианта не устроили. Из покупного здесь направляющие алюминиевые профили, транспортир с ползуном и пластиковый фланец для шланга стружкососа. Станочная обработка — пластина(фрезеровка, шлифовка), и два металлических прутка(токарка). Остальное — самодельное. Столик — мобильный, устанавливается на время работы на верстак.

Столешница сделана из двух кусков ДСП, остались от изготовления кухни, скрепил между собой на саморезы, торцы оклеил рейкой из ясеня.

Далее выпилил окно для фрезера, профрезеровал для пластины четверть, и пазы для направляющих профилей(один длинный для перпендикулярного пора, и два коротких для параллельного).

Далее забил зыбивные гайки, в них вкручиваются винты с плоскими шляпками под шестигранник, для регулировки пластины относительно столешницы.

Все открытые поверхности ДСП после пиления и фрезеровки пропитал несколько раз лаком НЦ, чтобы не разбухала.

Далее на фото мой фрезерный скарб, справа — лифт для подъёма фрезы, когда фрезер вверх тормашками. Делал ещё для первого столика, временный вариант, да так и живет, и кочует от столика к столику. Устривает, менять не хочется.

В чумадане — фрезы. В основном "энкор корвет", зело рекомендую.

Идем далее. Про крепление фрезера в столе. Многие крепят фрезер винтами в отверстия для крепления пластиковой накладки на подошву. Я считаю что так нельзя, слишком велики могут быть усилия при фрезеровке, а винтики там всего 4 шт по М5 — мало. Я прижимаю фрезер к пластине через два прутка, которые вставляю в отверстия для параллельного упора в подошве, их прижимаю двумя брусками из ясеня на гайки М10. Шпильки для гаек вкручены в пластину и законтрены гайками, плюс эти места закрепил фиксатором резьбы.

Вот эти причиндалы нужны для перевода фрезера из "походного" положения в "боевое".

Без двух фанерных проставок(на пластине лежат справа) усилие прижима такое, что пластину(сталь 8 мм) изгибает дугой. Время перевода "в стол" около 5 минут.

Для уменьшения зазора между рабочей поверхностью и фрезой выпилил из оргстекла(толщина 6 мм) вставок, и просверлил в них отверстия разного диаметра под размеры имеющихся фрез.

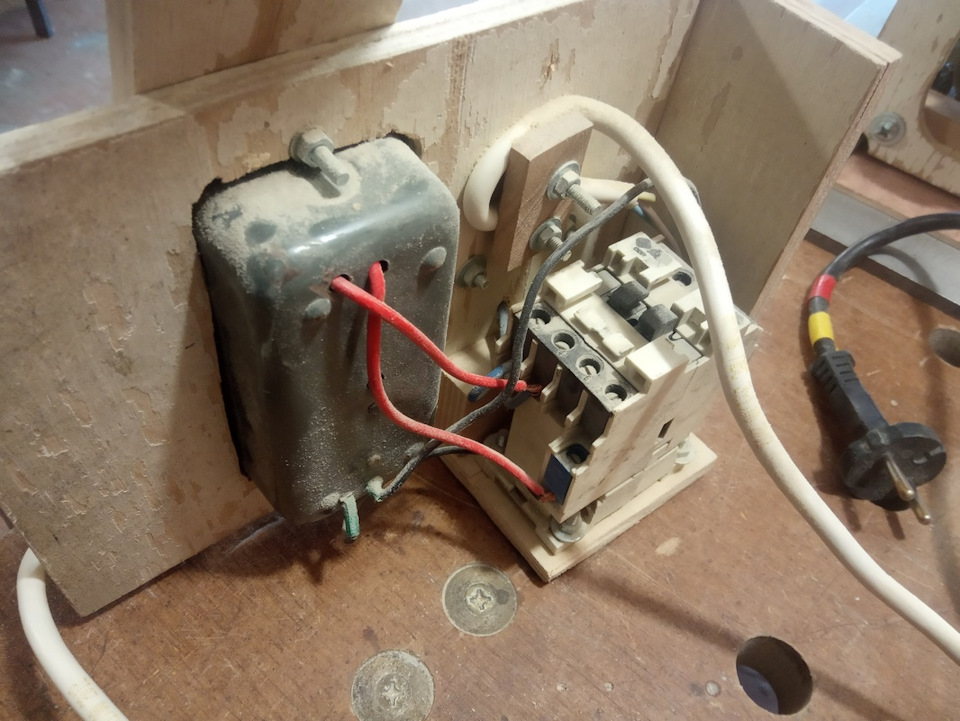

Когда фрезер ставится в стол то приходится фиксировать на моем фрезере(Makita 3612C) кнопку. Фиксирую обычно малярным скотчем. Чтобы было удобно включать-выключать сделал(не доделал до товарного вида) выносной пульт включения фрезера, на основе кнопочного пульта и пускателя на 220-вольтовой катушке.

Можно закрепить в любом месте. Но честно говоря как-то работать с ним не очень комфортно, поэтому вот уже второй год включаю фрезер вилкой в розетку.

После смастерил параллельный упор, без него стол не функционален.

Меняются по мере износа, нужны для уменьшения зазора между упором и ножами фрезы. Помогает от сколов.

Так же сделал микрорегулировку упора.

Еще сделал несколько гребёнчатых прижимов из ясеневой доски. С пазами и без.

Вот такой купленный перпендикулярный упор.

Ну вот и весь рассказ. Столик очень выручает, есть ещё несколько нюансов, которые "вылезли" в процессе эксплуатации:

— удалять стружку и пыль стружкососом не совсем правильно, но фланца для пылесоса у меня нет. Для корректной работы стружкососа надо много воздуха, иначе он не работает, приходится приподнимать фланец для образования щели для подсоса дополнительного воздуха.

— надо придумать защиту для фрез чтобы при случайности какой-либо рука не попала под раздачу, до сих пор работаю без защиты, иногда очень сцыкотно.

— надо сделать вкручиваемый стержень-опору. Нужен для медленной подводки детали с закрепленным шаблоном при фигурном фрезеровании, помогает удержать деталь от рывка фрезой в момент касания. Тоже ТБ.

Из минусов, что не устравает — когда фрезер в столе то не видно установленных оборотов, но это не критично, так как в основном все работы выполняются на максимальных оборотах.

Читайте также: