Чем мазать стол 3d принтера abs

В начале своей печати я бился об клавиатуру как все новички в поисках материала для покрытия своего горячего стола.

Начинал я с PLA, так что с ним в принципе проблем не было так как стол пришел покрыт скотчем. Но после нескольких «удачных» прилипаний к столу, скотч начал помаленьку отрываться. Поиски в интернете привели к тому что скотч есть в продаже на али, есть белый и синий. Это все хорошо, но цена для молярного скотча была непомерна. Я как бывший строитель понимал, что это обыкновенный молярный скотч и он не может столько стоить, это навело меня на раздумья что в принципе привело меня в большой строительный магазин. Выбор скотча отменный. Но… как я уже узнал, не весь он подходит. Нужен тот который выдерживает температуру до 100°.

Перечитав шильдики на всех скотчах который были, я нашел MAKKO 5 звезд

5 Звезд держит температуру до 100 градусов. Отлично зарекомендовал себя для работы с PLA. Но как я позже выяснил температуру можно было и по меньше и цена была бы дешевле. Этот я покупал за 1000 тнг.

Дальше было веселее. Я перешел на ABS пластик. Сколько ужастиков я начитался в интернете просто жесть. Я реально поймал страх по началу печати с этим пластиком и не мог решится, чем же мазать стол чтобы пластик не ДЕЛАМИНИРОВАЛО. Варианты на тот период которые предлагались:

1/ Пиво темное

2/ Лак для волос NELLY

3/ Ситалловое стекло

4/ Клей БФ2

5/ ABS сок (раствор пластика с ацетоном)

6/ Клей карандаш каляка-маляка

7/ Лак ХВ-784 бесцветный Новбытхим.

И ещё много индивидуальных особенностей в покрытии стола в которые я вдаваться пока не стану, возможно позже выложу для общего информативного хауса.

Приступим:

1\ Не работает вообще, и не только у меня это вообще какая то особенная пивная структура должна быть чтобы пластик держало. У нас, да и у большинства народу, пиво больше похоже на ослинную мочу…а на нее пластик не липнет…без комментариев.

2\ Лак для волос подходит не любой, а только в синей бутылке и его днем с огнем не найти, и его вообще сняли с производства ибо это был лак для волос, а он клеит детали к столу. Женщины его не покупали, а мейкеры не везде есть, да и бутыля хватит на долго.

3\ Это вообще из разряда фантастики и космической цены. Даже не рассматривал.

4\ Клей БФ2 дает отличные результаты, но как я выяснил его у нас ни кто не продает. Не продает ВООБЩЕ…

5\ Раствор ацетона с пластиком я тоже не рассматривал, ибо вонь от разогретого ацетона в квартире и очень не хороший вид первого слоя, меня не вдохновили даже на испытания. Плюс к тому же он изрядно портит стекло на котором печатают, а тереть его постоянно ацетоном, пытаясь очистить, не комильфо.

6\ Клей карандаш Каляка маляка

Говорят отличная вещь. У нас такого нет и не предвидится. Методом перебора разных клеев, я узнал что все клеи имеют основу PVA и PVP.

Клей на основе PVA. В качестве основного материала при их изготовлении используется поливинилацетат, а в качестве увлажнителя — вода. Нам не подходит

Клей на основе PVP. В качестве основного материала при изготовлении клея типа PVP используется поливинилпирролидон, в качестве увлажнителя — глицерин. В составе поливинил как раз наш друг ибо при нагреве дает почти резину, что нам и нужно.

Как оказалось я пробовал все с ПВА. Обрадовавшись такому раскладу, я рванул в магазин в поисках родного и единственного. Из 5 супермаркетов канцелярских товаров в нашем городе, я нашел только 3 вида с PVP.

Сразу скажу UltraStick не туда и не сюда- ABS держит плохо, а PLA с него не оторвать. Я его сразу отбраковал.

Остались зелененький и черненький.

Клей AMOS на PVP очень хорошо зарекомендовал себя на PLA пластике, на нем все держится отлично любых размеров, после остывания легко отрывается. Нижний слой прелестный. Стекло легко отмывается под струей воды. Одной «намазки» хватает на многие разы печати, очень экономично.

Клей-карандаш INDEX на основе PVP в моей версии, для ABS оказался самый лучший. Держит отлично, если нужна большая деталь, то нужно обильно смазывать. Снять можно только на полностью остывшем столе. По крайней мере 10 кг пластика я уже на нем провел. Пока все нормально.

7\ Лак ХВ-784 бесцветный Новбытхим говорят вообще отпадно держит. Ну скоро я его протестю, благо у меня есть 3 бутыля дома оставшиеся после ремонта, но о нем после….

На сим откланиваюсь. Вопросы в комменты. Всем Добра.

Печать ABS пластиком: температура, параметры, настройки

Физические свойства ABS пластика делают его отличным вариантом для функциональных и декоративных моделей. Основные проблемы, с которыми вы можете столкнуться при печати ABS — это отсутствие прилипания к столу 3d принтера, коробление детали с боков и выделяемые токсичные пары. В этой статье рассмотрим какие же оптимальные настройки 3d принтера для печати этим прекрасным материалом.

Температурное расширение пластика во время 3D печати

Как известно при нагревании пластика в экструдере, она имеет тенденцию к расширению. Нужно отметить, что разные пластики имеют свои коэффициенты расширения, ABS и нейлон имеют достаточно большие значения и после остывания, пластик начинает сжиматься, что приводит к его отслаиванию от стола 3d принтера и искривлению модели. Регулирование настроек 3d принтера помогут минимизировать данные дефекты.

Настройки 3D принтера

Печать ABS пластиком может показаться немного сложнее чем PLA пластиком, но правильные настройки решат все сложности.

Экструдер

ABS плавится в диапазоне от 210 до 250 ° C. Значение в 235 ° C наиболее оптимально, но всегда учитывайте температуру окружающего воздух.

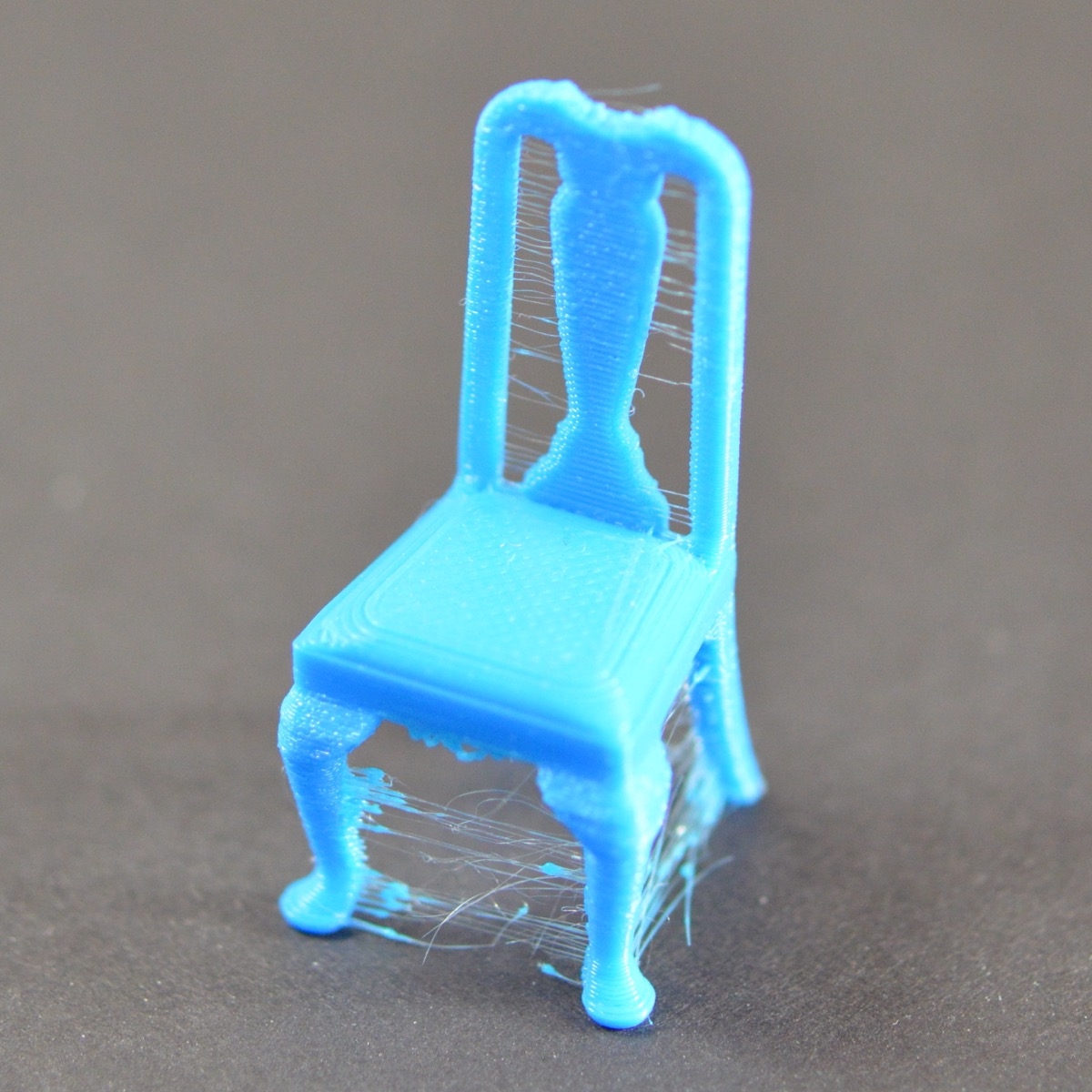

Если вы запустите экструдер слишком горячим, вы заметите множество нитей, образовавшихся между стенками вашей детали.

Если прогрев будет недостаточен, нить будет недостаточно выдавливается, что приведет к пропускам при нанесении слоев модели.

Стол 3d принтера

Функция стола с подогревом — устранить отслаивание первого слоя модели, поэтому установка правильной температуры имеет решающее значение. Температура, при которой пластик меняет фазу из твердого состояния в эластичное (но не жидкое), известна как температура стеклования (Tg ).

Для ABS температура стеклования составляет 105 ° C, следовательно, температура стола в 110 ° C будет достаточной.

Оптимальные настройки слайсера для печати ABS пластиком

У слайсера есть несколько важных настроек:

- Бримы и плоты: Бримы и плоты опции в настройках слайсера дают дополнительную площадь контакта между моделью и столом 3d принтера.

- Высота первого слоя: наличие более толстого первого слоя может быть полезным, так как улучшает контакт с поверхностью стола, что в свою очередь, надежно удерживает отпечаток на месте. Из практики, — оптимально установить первый слой на 150% от обычной высоты слоя.

- Скорость первого слоя: скорость печати первого слоя следует снизить примерно до 70% от фактической скорости печати. Это особенно полезно, когда ваша деталь имеет острые углы, которые имеют тенденцию отслаиваться, когда сопло движется на более высоких скоростях.

- Ветрозащитный экран: Ветрозащитный экран — отличная функция в Cura, которая скрыта в экспериментальных настройках. Это однослойная стенка, построенная вокруг модели, которая предотвращает попадание «сквозняков ».

- Охлаждающие вентиляторы : охлаждающие вентиляторы — отличное дополнение к 3D-принтерам, поскольку они создают хороший воздушный поток вокруг сопла и быстро охлаждают пластик. Однако это может иметь и негативный эффект при печати первых нескольких слоев. Перед началом печати не забудьте выключить вентиляторы для первых 5-10 слоев.

Оптимальная скорость печати ABS пластиком?

Хорошая скорость печати для ABS обычно находится в диапазоне 40-60 мм / с, как и для PLA. Скорость можно увеличить еще больше, если у вас есть термокорпус у вашего 3D-принтера, а другие факторы, такие как температура и стабильность, будут тщательно контролироваться т.к. ABS пластик дает усдаку. Е сли вы печатаете ABS со скоростью 60 мм / с, сделайте скорость первого слоя на уровне 70%. В некоторых случаях это может значительно улучшить адгезию.

Еще лайфхаки

Корпуса для 3d принтера

Кожух для вашей машины гарантирует, что температура окружающего воздуха будет стабильной и предохранит модель от деформации.

Клеи для стола 3d принтера

Другой вариант, который кажется эффективным в борьбе с отслаиванием — это использование клея. Клей можно наносить прямо на стол 3d принтера, что будет способствовать лучшему прилипанию отпечатка к платформе.

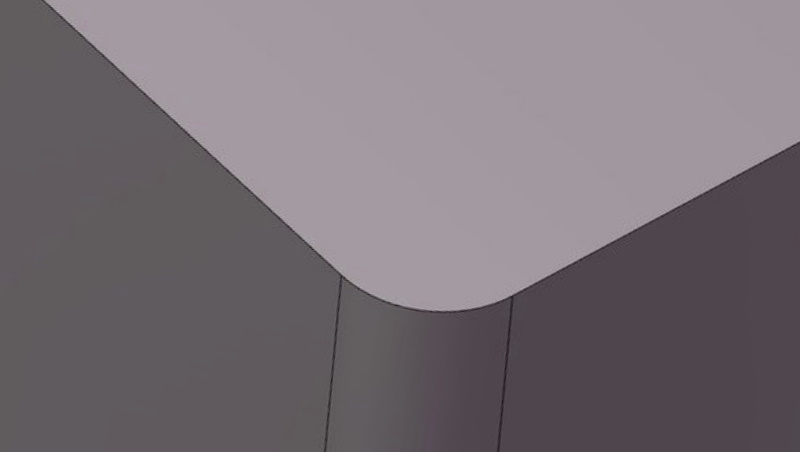

Продуманный дизайн

Острые углы в конструкции могут привести к дефектами, поскольку напряжение от деформации концентрируется в одной точке. Закругленные углы помогают распределить напряжение по изогнутой траектории и следовательно, снизить её концентрацию в любой отдельной точке.

Немного попрактиковавшись и выбрав правильные настройки, вы быстро овладеете искусством 3d печати из ABS пластика.

Обязательно почитайте про постобработку 3d моделей после печати, это существенное улучшить качество поверхности ваших отпечатков.

способ №Х: Повышаем адгезию прилипания ABS пластика к нагревательному столу

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С печатью ABS пластиком я знаком уже 3 год, но печатать большие детали из ABS пластика никак не удавалось, не было надобности, да и клиенты как-то не просили.

Совсем недавно вернулся к данной проблеме, и понял, что нужно заново учиться печатать ABS.

Полазил по форумам, понял что данная проблематика стоит у каждого второго, начал выписывать в блокнотик разные способы печати, кои и привожу ниже, Как говориться - Век живи, Век учись!

Способ №1: 'Тафт с Мега Фиксацией 5 звёзд'

По словам автора: '. Когда печатаем со столом 110 градусов, ты деталь никогда не сможешь отцепить от стола'

Пробовать не стал, было лень бегать искать тафт по магазинам, да и думаю ценник на него не менее 300 рублей.

Способ №2: 'Смесь АБС с ацетоном'

Мелко ножницами нарезают проволоку ABS и кидают в ацетон. Через пару часов получают густой раствор. Так же по рекомендации авторов данного метода рекомендуется использовать матовое стекло для повышения адгезии и вроде всё хорошо, кроме одного НО, данный метод 'вонюч', т.к. при прогревании стола ацетон выпаривается.

Данный метод я откинул в запас, если буду постоянно мазать таким образом платформу - меня просто выгонят с принтерами из дома :).

Способ №3: 'Ушки Микки Мауса'

Суть метода заключается в том, что в тех местах, где возможно отслаивание модели от стола дорисовывают геометрические модели в виде сплюснутых цилиндриков. Для тех кто использует Simplify - еще проще, можете добавить в модель цилиндрик и на ходу менять его размеры:

В целом способ вполне удачный, его можно применять в сочетании с другими способами.

Способ №4: 'Сухой канцелярский клей'

По результатам тестов автор предложил использовать сухой клей фирмы UHU stick. выглядит он вот так:

Насколько я понял данный продукт является наследником старого доброго клея ПВА.

В детстве много клеил ПВА и никогда он мне не нравился, сохнет долго, отваливается. Позже я узнал, что все кто работает с деревом на производстве используют данный клей, по словам мастеров: '. две деревяхи клеет так, что хрен сломаешь'.

Привожу фразу автора: '. Минусом является дороговизна UHU stick карандаша для склеивания бумаг, да и не во всех канц. товарах он продается.'

Способ №5: 'Клей ПВА'

Автор пишет: '. Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати.

Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим

Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Первый слой можно печатать на пониженной скорости с повышенной подачей пластика, о бдув при этом выключен'

Способ не плох, но опять это дополнительные расходы. Уверен, тем кто печатает в глубинке России нужен более простой способ, вообщем идём дальше.

Способ №5: 'Клей БФ-2 + спирт

Смешиваем в отношении 1:1.

Со слов автора: 'ABS не отлипает от стола, а после охлаждения отпрыгивает'.

Данный способ я не стал применять по тем же причинам, что и предыдущем способе.

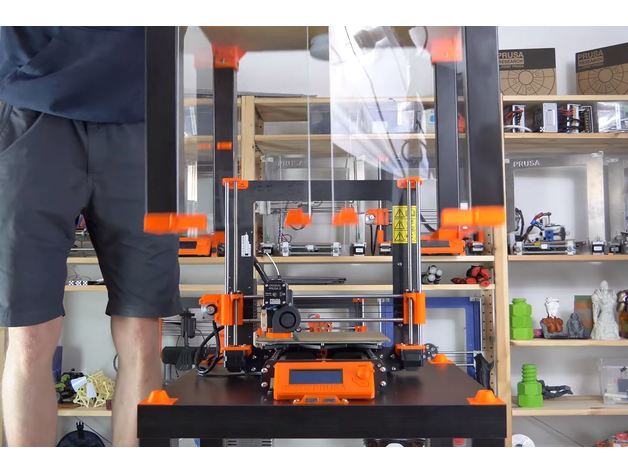

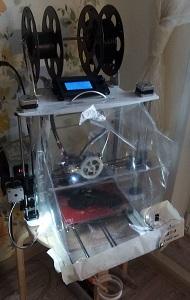

Способ №5: 'Закрытая камера'

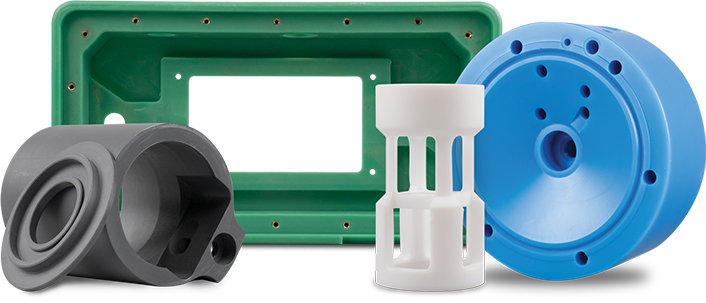

Если вы обратили внимание на тенденцию развития современных 3Д принтеров, всё идет к созданию закрытой камере шкафа рабочего пространства принтера:

Нужно это для того, чтобы исключить влияние перепадов температур. Поскольку принтер у меня открытый, типа Prisa I3, я как времянку изготовил такую конструкцию:

В совокупности с настройками слайсера это позволило убрать такие косяки при печати:

Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении и разность в температурах окружающей среды, сквозняки - всё негативно влияет на качество.

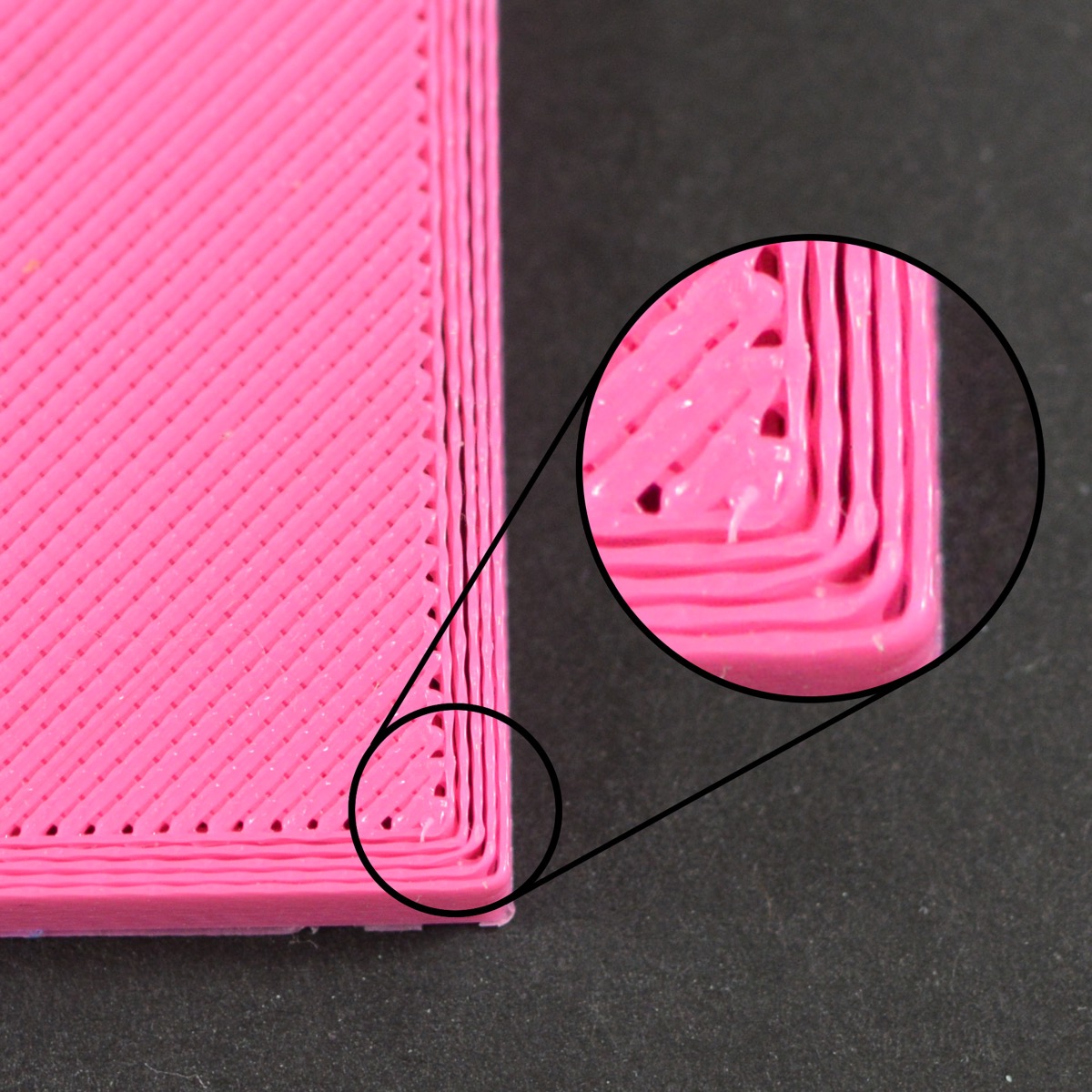

К примеру увеличение числа слоёв по периметру так же благотворно сказывается на печати.

Способ №5: 'Акриловый пластик'

Суть способа использование пластика в качестве подложки. Пробовать я его не стал, думаю из описания и так всё понятно.

Данный метод позволит печатать на принтерах с 'холодным столом'.

Способ №6: 'Печать на пиве'

Довелось летом попечатать данным способом. Презентовали мне 2 литра просроченного пива. К слову сказать адгезия мне не очень понравилась, мы добавляли немного сахара. Адгезия повысилась на 30%.

Из минусов метода: Запах просроченного пива не всем может понравиться.

Способ №7: 'Сахарный сироп'

По разным причинам (и экономическим в т.ч.) этот способ у меня прижился. Использую каждый день.

Из плюсов - нет ни запаха, сахара уходит не очень много в сироп.

Восстановить покрытие стола очень просто, нужно на заранее прогретом столе промазать кисточкой или ватным тампоном сам стол.

Пропорция вышла следующая: На пол стакана воды - 2 чайных ложки сахара.

При более лучшей адгезии можно сделать 3 ложки сахара.

Из нюансов, при нанесении на прогретый стол - сироп нужно сгладить канцелярским ножом и убрать излишки сиропа, для более равномерного распределения.

По поводу данного способа что можно сказать, один раз я отдорал деталь от стола вместе с тонким слоем стекла.

Уверен, что Вы подскажете еще больше способов, я же здесь привел основные, что можно найти на просторах сети. Лично мне понравился способ №7 в сочетании ушек Микки. Просто и дешево.

Спасибо за просмотр!

Подпишитесь на автора

Что делать если ABS деталь отрывается при печати

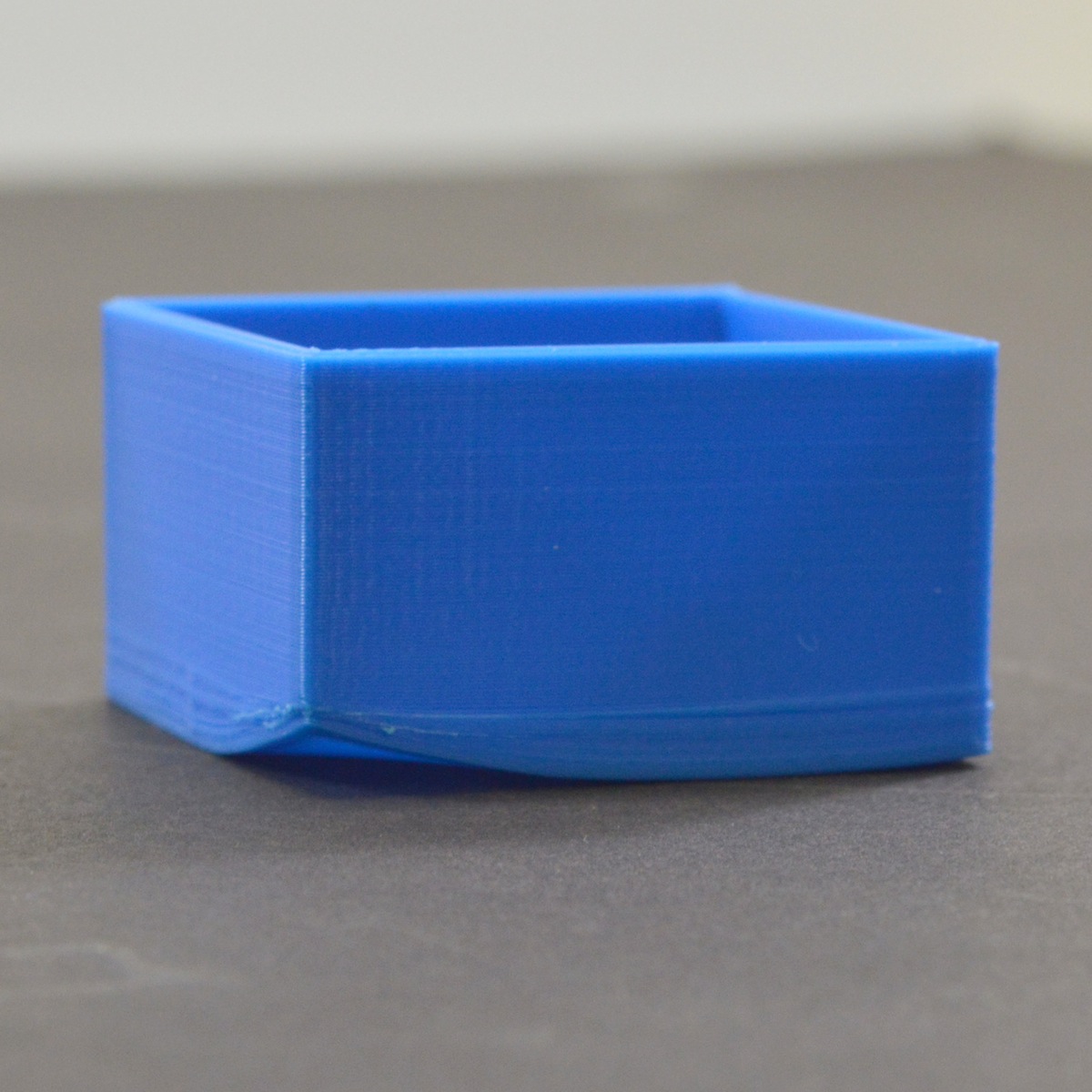

Одной из проблем при печати ABS пластиком является деламинация и отлипание с загибанием углов печатаемой на 3D принтере модели.

При печати ABS пластиком случаются проблемы даже при наличии подогревающего стола. Края печатающейся детали на 3D принтере просто отлипают и загибаются вверх.

Для того, что бы это не происходило надо увеличить адгезию детали с печатным столом.

Недавно я провел тест народных материалов, которыми смазывают стол 3D принтера перед печатью и теперь делюсь информацией.

Печать ABS пластиком на клеящий карандаш

Многие владельцы самодельных и домашних 3D принтеров используют клеящий карандаш. Поверхность стола смазывается два-три раза без особого нажима и деталь отправляется на печать.

В интернете есть много мнений за и против, у кого то работает, а у кого то и нет.

Смазывание поверхности печатного стола клеящим карандашом ErichKrause.

Результат печати - плачевный. Нагрев стола при печати первого слоя 110-115 градусов, карандаш фактически не держит деталь, сопло экструдера может легко сорвать печатаемую деталь.

Использование клеящего карандаша UHU stick

UHU stick - держит намертво! Оторвать деталь как с горячего стола, так и с холодного проблематично. Приходится использовать широкий монтажный нож с отламывающимся лезвием - поддеваем и аккуратно просовываем лезвие между деталью и стеклом нагревательного стола.

Минусом является дороговизна UHU stick карандаша для склеивания бумаг, да и не во всех канц. товарах он продается.

Печать ABS пластиком на пиво

Использование пива для смачивания поверхности стола 3D принтера весьма широко распространено, пока деталь печатается - как раз успеешь выпить баночку, а для новой печати - можно открыть новую. :)

В качестве эксперимента я использовал Балтику 9, Балтику 6 (потрер), темный Козел.

Девятка практически не держит, Шестерка и темный Козел - держат, но не сильно. Если добавить ложку сахара на треть стакана пива, размешать, подогревая прямо на столе 3Д принтера, то держит не хуже УХУ стика.

Печать ABS пластиком на скотч

Использовал прозрачный канцелярский скотч, цветной (синий и черный) и бумажный.

Лучше всего держится на бумажном. От бумаги оторвать проблематично, иной раз с верхним слоем бумаги отрывается. Однако, проблема в том, что сам скотч норовит отойти от стекла. Посмотрите на правый нижний угол детали - не смотря на то, что модель печатается с "полями" скотч отошел (появился пузырь под скотчем).

Это происходит потому, что клей при температуре в 100 градусов быстро высыхает и теряет свои клеящие качества просто рассыпаясь в порошок.

На прозрачный скотч ABS практически не липнет, на цветной - прилипает, но слабовато, к тому же есть проблемы в местах стыковки слоев скотча, если там окажется край детали - то любой скотч отрывает от стекла.

Наверное, если использовать дорогой импортный - то картина изменится, но - зачем платить больше?

Использование кваса с сахаром для печатиABS пластиком на 3D принтере

А теперь - хит сезона! Самый дешевый способ!

Квас гораздо дешевле пива :) Я навел 3 столовые ложки сахара на стакан кваса, перелил в банку с закручиающейся крышкой и теперь использую перед печатью.

Мажу на холодное стекло кисточкой из магазина канц. товаров с шириной кисти с ноготь мизинца. Надо только не забывать мыть стекло перед новой печатью, после образования толстого слоя сахара (3-4 печати с промазыванием).

Снимать деталь с печатного стола 3D принтера лучше на холодную. Действуем так же как и с УХУ стиком (хотя, мой взгляд цепляет даже крепче) - аккуратно подковыриваем край и аккуратно просовываем лезвие между стеклом и деталью. Иной раз приходится делать это с нескольких сторон. :)

Честно говоря, оторвать иной раз весьма проблематично, но, зато - нет проблемы самопроизвольного отрывания и загибания углов при печати ABS пластиком.

А вот детальки напечатанные в результате экспериментов. крышка для экшен камеры SJ4000, кольцо для нее же для крепления резинкой к чему либо и фурнитурные уголки для сборки квадрокоптера.

Колечко одевается следующим образом и с помощью банковской резинки можно фиксировать экшен камеру, в частности делалось для фиксации резинкой на Gimbal подвесе квадрокоптера.

Продолжение борьбы с отрыванием модели из ABS пластика при печати смотрите в статье Как увеличить адгезию печатного стола.

Не прилипает модель к столу 3Д принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой водорастворимый клей в виде тюбика. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS, FLEX, RUBBER, PC, Nylon, а также PLA и другими материалами.

Читайте также: