Быстрозажимные болты для сварочного стола своими руками

Недавно я сделал большой складной сварочный стол (часть 1, часть 2), и вот дошли руки до изготовления струбцин. Вариант с покупкой отпал как-то сам собой – около 5 тысяч за штучку, а мне надо около 10 штук – таких вещей всегда не хватает )). Получается около 50 тысяч – многовато… Правда, и при цене в 1.5-2 тысячи я бы сделал такой же вывод )).

На самом деле фирменные мне и не очень подходят – у них внизу просто штырь с упором, который перекашивается и заклинивается в отверстии стола. Но для этого «столешница» должна быть сделана из 15 мм листа (или около того). У меня же – лист 3 мм плюс фанера 24 мм. Если взять простую струбцину и отрезать у неё верх, а вместо него приварить болт, как обычно делают самодельщики, то такая за счёт резьбы держаться будет. Но, во-первых, жалко струбцины, а во-вторых, при такой схеме струбцина перекашивается и давит уже не ровно сверху, а под углом.

Решил делать с цанговым зажимом. Самый простой способ – вместо него использовать разжимной дюбель, как я и планировал.

Но я чуть «прошиб» с диаметром отверстий в столе – они на 0.5 мм больше, чем хотелось бы. Пробная струбцина показала, что и так всё работает, но нужен доворот эксцентрикового рычага.

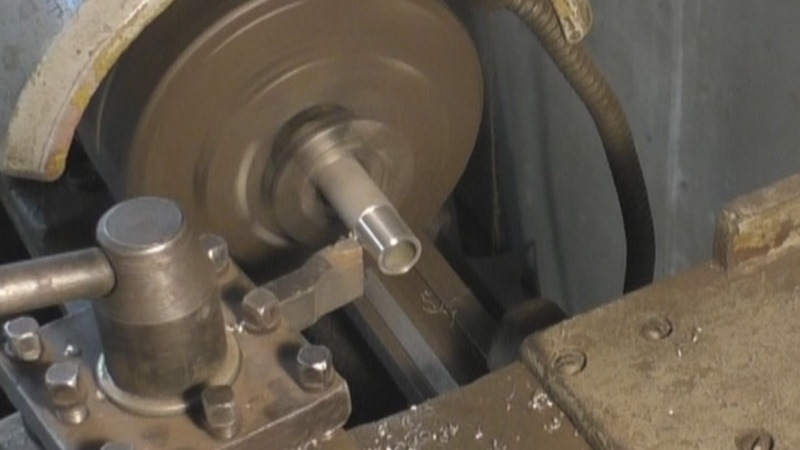

Тут я нашёл подходящую трубку ф15 мм, и решил из неё сделал цанги. С ними всё чётко – одно движение – и струбцина закреплена намертво.

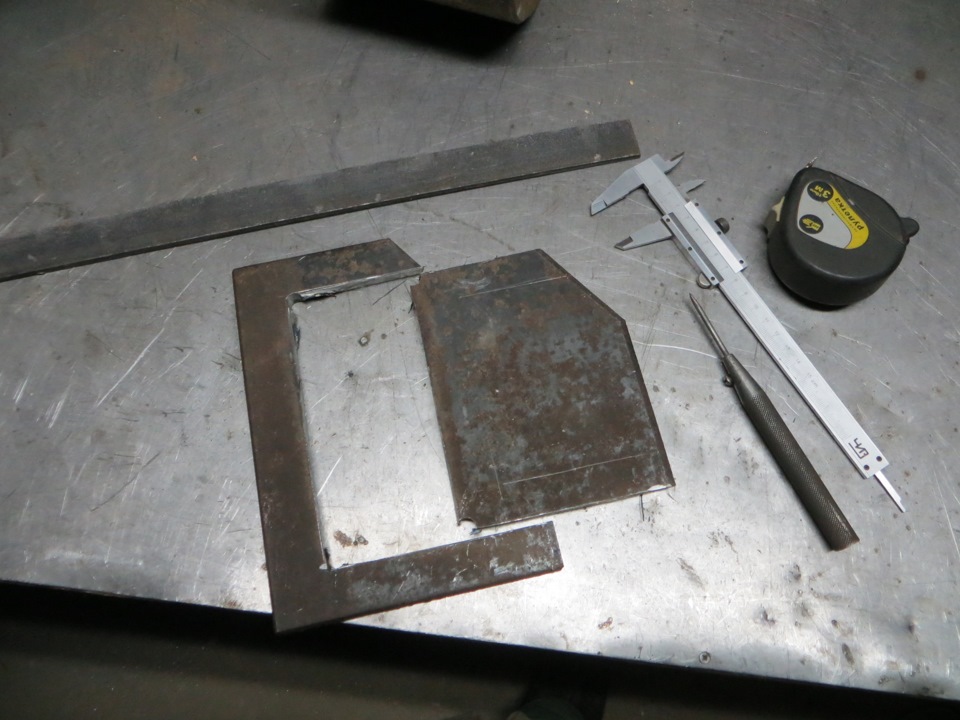

С трубочки пришлось снять лишние 0.5 мм:

По самой струбцине всё понятно – стойка и поперечина из трубы 20х20 мм, скользящая направляющая – из трубы 25х25 мм. Сзади небольшой упор – чтобы уменьшить опрокидывающий момент – из уголка 30х30 мм.

Резьбовая часть – болт М10 длиной 100 мм, длинная гайка М10. Воторок – из гвоздя 150-ки, ф5 мм. Упорные шайбы – отходы от сверления корончатым сверлом ф25 мм, толщина – 3 мм.

Внутренняя тяга – из круглой арматуры ф10 мм. Конусы для разжимания цанги можно было сделать из гайки М8, но они мне чуть маловаты. Нарезал и выточил из старой рулевой тяги.

Эксцентриковые рычаги имеют ход 2.5 мм – достаточно для разжимания моей цанги.

Ещё добавил пружинки для возврата тяги при отпускании рычага. Можно и без них, но захотелось «по красоте» )).

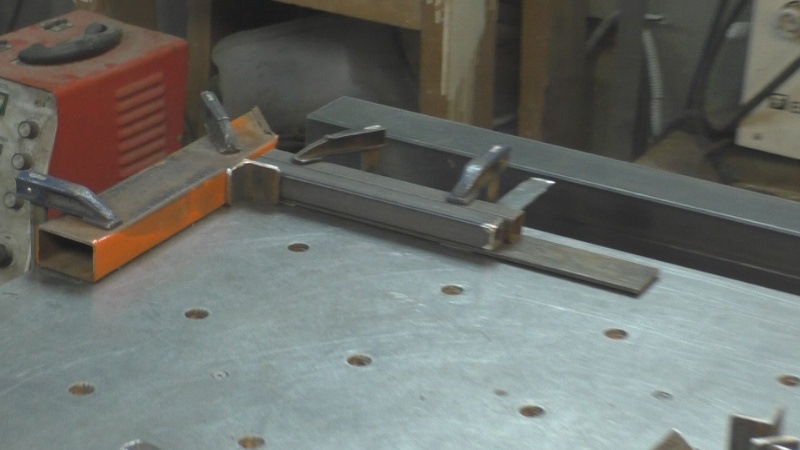

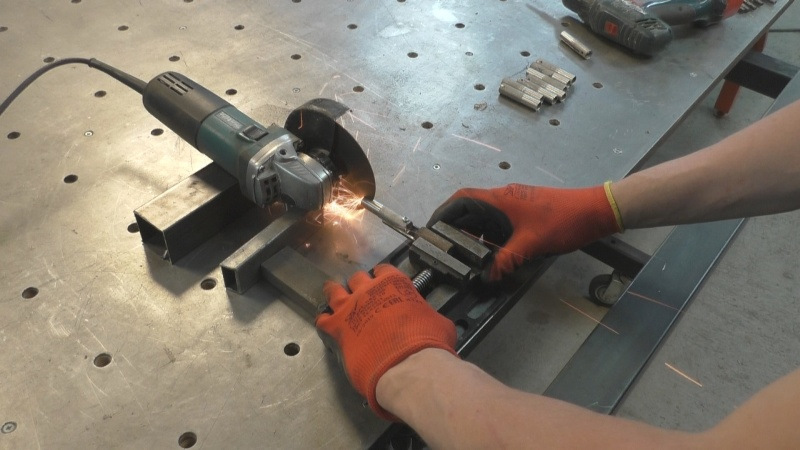

Так как делал сразу «партию», то старался оптимизировать процесс — делал подобия кондукторов:

Для приваривания гайки:

Для приваривания направляющей:

Для приваривания опорной пятки:

Для пропила в цанге:

Ну и для сверления прутков:

Вот и весь сказ, теперь можно работать…

Подробней можно посмотреть в видео

Надеюсь, Вам понравилось и, может, кому-нибудь пригодится ))

Спасибо за внимание, если будут вопросы — отвечу с удовольствием!

Всем удачи, пока!

Сварочный стол

Мне в мастерскую понадобился сварочный стол.

Стоимость готовых профессиональных зарубежных решений "немножко" удручала, а у отечественного производителя не нашлось столов нужного мне размера — были либо слишком большие, либо слишком маленькие. Поэтому я решил собрать стол самостоятельно.

Сперва проанализировал доступный в сети опыт отечественного столостроения. Отечественный опыт пришлось откинуть сразу, потому что большая его часть сводится к тому, чтобы не потратить совсем ничего, а получившуюся поделку оправдать словами "ну ничего, что криво получилось — чай не в космос на нем летать, мне для себя, а не на производство". Сосредоточился на изучении западного опыта, где самодельщики относятся к делу немного иначе.

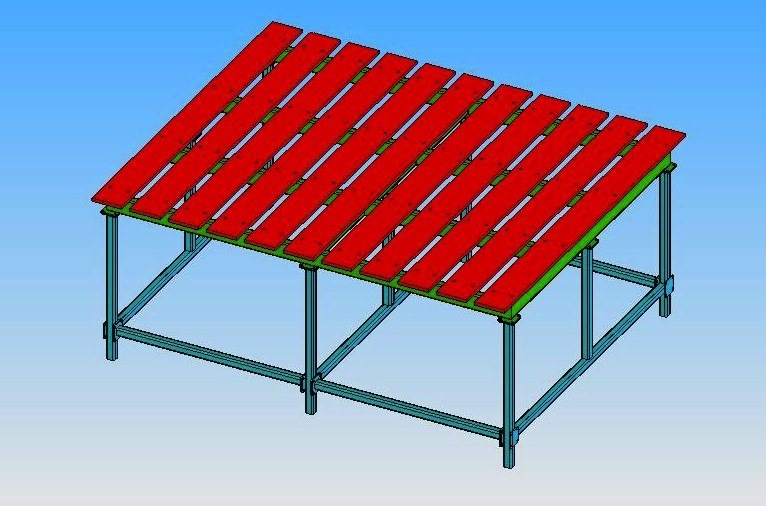

Начал с проектирования и набросал модель в SolidWorks.

В качестве материала планировалось использовать стандартные стальные профильные трубы. Столешница — 16мм стальные пластины, уложенные на раму стола через 16мм проставки, чтобы была возможность зацепиться струбцинами в любом месте стола, не упираясь в раму. Проставки привариваются к раме, а столешница прикручивается к ним болтами. Расстояние между элементами столешницы 40мм. Размеры стола 2100х1700, масса примерно 500 кг.

Рама сделана из толстостенной профильной трубы 80х40. За неимением других поверхностей ее пришлось сваривать прямо на полу. Варили TIG'ом, в аргоне.

Геометрию задавали с помощью угловых струбцин. С их помощью также выставляли раму по уровню.

Ножки стола сделаны их профильной трубы 40х40. Конструкция сделана разборной, чтобы упростить переезд "в случае чего". Для этого пришлось нарезать плазмой некоторое количество прямоугольных фланцев, которые приварены к торцам деталей, образующих опоры для рамы.

Пришло время укладывать столешницу. Сперва предстояло просверлить отверстия в пластинах (11 пластин х 8 отверстий = 88 шт) и проставках (тоже 88 отверстий), а затем еще и нарезать в проставках резьбу.

Сверлить 16 мм на станке, который есть в нашем распоряжении оказалось несколько сложнее, чем планировалось. Во-первых, это все-таки 16мм сталь. Во-вторых, станок не приспособлен для работы с деталями такой длины, и пришлось покорячиться, чтобы детали можно было уложить на стол станка. С нарезкой же резьбы проблем не возникло. Очень медитативное занятие: стоишь, крутишь, думаешь о вечном :)

Готовый стол, естественно, не идеально ровный, однако ровнее большинства самодельных столов, с которыми приходилось иметь дело ранее. Точности хватает для изготовления автомобильных бамперов, дуг/каркасов безопасности и различных среднегабаритных конструкций типа торгового оборудования.

Себестоимость стола по материалам и подготовительным работам (плазменная резка) составила чуть меньше 60 тыс.руб, которые окупились в первый месяц его использования. На постройку ушло 4 рабочих дня, 1.5 из которых занимались сверлением отверстий и нарезкой резьбы. Самым долгим был первый этап (изготовление рамы), т.к. очень много времени уходило на подгонку и выставление по уровню, да и TIG-сварка тоже штука не быстрая (потом использовали полуавтомат, и дело пошло значительно резвее).

7 интересных идей как сделать «третью руку» для сварки

Чтобы качественно сварить мелкие детали, необходимо их надёжно зафиксировать на столе. Для этого можно использовать простейший самодельный прижим или третья рука. Изготовить данное приспособление можно из металлолома, который валяется под ногами.

Как сделать простейший прижим для свариваемых деталей

- стальной круглый пруток (можно заменить арматурой или длинными болтами);

- стальной кругляк, который будет выступать в качестве утяжелителей.

Своим личным опытом изготовления сварочного прижима (третьей руки) с нами поделился автор YouTube канала Carlos Morais.

Основные этапы работ

Отрезаем кусок арматуры длиной 18 см. По краям заготовки привариваем две болванки (утяжелители), отрезанные от стального кругляка. Длина каждой болванки — 10 см.

Дальше от арматуры (в данном случае используются болты) отрезаем три заготовки длиной по 10 см и затачиваем их под конус. Затем привариваем их к одному из утяжелителей, как показано на фото ниже.

Зачищаем сварные швы и наша самоделка готова.

Такой прижим отлично справляется со своей задачей, причем затраты на его изготовление минимальны — все необходимое у каждого есть в гараже/мастерской.

Альтернативная версия

Можно изготовить еще один прижим, конструкция которого немного отличается.

В данном случае необходимо отрезать три заготовки из стального круглого прута (арматуры), согнуть их и сварить вместе.

Видео

Подробно о том, как сделать простейший прижим для свариваемых деталей, вы можете посмотреть в авторском видеоролике ниже.

Третья рука с креплением к столу

И действительно, с двумя руками сильно-то не разгонишься. Особенно когда работаешь в одиночку. В частности, это касается сварочных работ.

Несмотря на то, что у человека только две руки, всегда же можно воспользоваться самодельными приспособлениями, которые облегчат работу. Одним из таких помощников является «третья рука».

В сегодняшней статье расскажем, как изготовить такую конструкцию своими руками из доступных и подручных материалов. Нам потребуются:

- профильная труба;

- болты с гайками;

- удлиненные муфты;

- стальные шарики;

- зажимные клещи.

Своим личным опытом изготовления «третьей руки» для работы в мастерской поделился с нами автор YouTube канала AX Creates.

Первым делом необходимо будет отрезать от профильной трубы две заготовки, предварительно просверлив в них отверстия.

Между заготовками помещаем стальные шарики, а потом фиксируем отрезки профтрубы с помощью болта с гайкой через центральное отверстие.

Далее отрезаем два куска резьбовой шпильки и привариваем их к шарикам.

Из профильной трубы и болтов с гайками изготавливаем небольшую струбцинку, чтобы можно было закрепить «третью руку» на рабочем столе.

Соединяем обе части приспособления вместе, как это показано на фото ниже.

Дополнительно потребуется изготовить крепежную площадку, в которую будут устанавливаться зажимные клещи. Крепим ее ко второму шарику.

Самодельное приспособление готово. Крепим струбцину к кромке стола. Устанавливаем зажимные слесарные клещи. Теперь можно использовать устройство по назначению.

Подробно о том, как сделать «третью руку» для мастерской, можно посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

«Третья рука» с магнитным креплением

Расскажем, как изготовить полезное приспособление для домашней мастерской — «третью руку» с магнитным креплением. Пригодится тем, кто занимается сваркой.

Фишка данного приспособления заключается в том, что благодаря магниту его можно крепить как к горизонтальной, так и вертикальной поверхности.

Идеей самодельного устройства поделился автор YouTube канала Be Creative.

- профильная труба;

- круглая труба;

- стальной круглый пруток;

- пружина;

- болт с гайкой.

Первым делом отрезаем кусок профтрубы, сверлим отверстия в двух параллельных стенках профиля, две других стенки вырезаем, как показано на фото ниже.

На противоположной стороне заготовки привариваем гайку, которая нужна для крепления пружины.

Основные этапы работ

На следующем этапе отрезаем кусочек металла, сверлим по центру отверстие, вставляем болт, и обвариваем. Этот кусочек металла привариваем к торцу профильной трубы.

Далее нам потребуется круглый магнит от старого динамика. Причем магнит нужен с металлическими пластинами — снимать их не надо.

В верхней пластине сверлим отверстие и нарезаем в ней резьбу. Вкручиваем болт, приваренный к заглушке профильной трубы.

Из круглой трубы изготавливаем рычаг, который крепим к верхней части стойки. Устанавливаем прижим, изготовленный из стального прутка. Фиксируем его болтом (для этого в торец трубы забивается гайка с закругленными гранями).

Видео

Подробно о том, как изготовить «третью руку» с магнитным креплением, можно посмотреть на видео.

Самая необычная «третья рука» для сварки

«Третья рука» — незаменимый помощник для каждого сварщика. С ее помощью удобно фиксировать мелкие детали при сварке.

Вот только само приспособление, несмотря на название, совсем не похоже на руку — простое приспособление, состоящее из множества разных деталей, соединенных друг с другом. Никакой эстетики.

Идея данной самоделки принадлежит автору YouTube канала The Metalist.

Если же эстетика вам совершенно не важна, рекомендуем прочитать, как сделать «третью руку» из автомобильных рулевых рычагов.

Кисть руки условно состоит из трех частей — это запястье, пясть и пальцы. Для изготовления пальцев автор использует стальной круглый пруток. А остальная часть кисти «собирается» из листового металла.

От круглого прутка отрезаем заготовки нужного размера (это будут фаланги), и свариваем их между собой.

Далее автор отрезает две металлических пластины. Одну из пластин нужно немного выгнуть, потом свариваем обе заготовки вместе.

Затем все изготовленные детали соединяются с помощью сварки — пока только на прихватки. Что в итоге получилось можно посмотреть на фото ниже.

В качестве прижима используется указательный палец.

После этого необходимо хорошо проварить швы и обработать их шлифовальной насадкой. Автор потрудился на славу — рука действительно получилась очень похожей на человеческую.

К запястью крепится шарнир, чтобы «третья рука» могла подниматься и опускаться.

К шарниру необходимо приварить кусок круглой трубы. К концу трубы привариваются ножки из стального круглого прутка.

Инструмент для сварки: как сделать настольный прижим

В процессе выполнения сварочных работ нередко возникает необходимость зафиксировать несколько мелких деталей.

Струбцина тут явно не помощник — слишком большая.

Для таких целей существуют специальные приспособления, которые называются «третьей рукой». Само название точно передает суть: пока две руки у вас заняты, «третья рука» помогает фиксировать детали на столе.

Самодельный настольный прижим состоит из нескольких частей:

- струбцины, с помощью которой его можно закрепить на рабочем столе или верстаке;

- шарнирного механизма;

- подвижного прижима в виде указательного пальца.

Своим опытом изготовления и сборки настольного прижима поделился автор YouTube канала INNOVATION TIME.

Изготовление «третьей руки»

Сначала нужно будет сделать прижим.

Отрезаем кусок стального круглого прутка требуемой длины и сгибаем в одном месте. На конце делаем «палец».

Если не хотите сильно заморачиваться с вытачиванием «пальца», можно просто заточить конец прижима под конус.

На другом конце круглого прутка привариваем металлический шарик от подшипника. Зачищаем сварные швы.

На следующем этапе приступаем к изготовлению самодельной мини струбцины.

Для этого отрезаем два куска металлического уголка, высверливаем в них по одному отверстию, затем свариваем заготовки вместе, как показано на фото. К нижней части струбцины привариваем гайку.

К верхней части струбцины нужно приварить кусочек металлического штифта.

Надеваем на него шайбу и сверху привариваем ограничитель, чтобы шайба не слетела со своего посадочного места. Но при этом она должна свободно вращаться.

К поворотной части приспособления привариваем две шайбы, между которыми помещаем шарик от подшипника.

К верхней части струбцины и к телу прижима привариваем две гайки и устанавливаем пружину.

В завершении останется только вкрутить в нижнюю направляющую гайку резьбовую шпильку, которая будет прижимать приспособление к столу.

Зачищаем сварные швы и красим самоделку. Крепим «третью руку» к столу и можно приступать к работе.

Подробно о том, как изготовить настольный прижим для сварки, рекомендуем посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

Самодельная «третья рука» для гаража и домашней мастерской

При изготовлении различных самоделок и приспособлений, да и просто — при обработке деталей или заготовок в домашней мастерской или гараже, — пригодится самодельная «третья рука». И ее можно изготовить из подручных материалов.

Чтобы сделать своими руками поворотную «третью руку», потребуются профильные трубы 25*25 мм и 20*20 мм, обычные круглые трубы (на ¾ и полдюйма), полоса металла, а также крепежные элементы (болты, гайки, шайбы).

В первую очередь необходимо будет определиться с размерами «третьей руки», после чего надо нарезать заготовки требуемой длины.

Для данной самоделки заготовки нужны следующие: профильная труба 20*20 мм и длиной 200 миллиметров, шпилька М14 длиной 250 мм, профиль 25*25 мм длиной 250 мм.

Также потребуется круглая трехчетвертная труба длиной 350 миллиметров. В неё надо вставить кусок полудюймовой трубы длиной 400 миллиметров.

На круглых трубах мастер сделал прорези. Это надо для того, чтобы легче вставлять одну трубу в другую, поскольку внутри имеется заводской сварной шов.

На последнем этапе останется только просверлить отверстия в заготовках и сварить все детали конструкции. После этого можно покрасить детали и приступать к сборке.

Подробно о том, как изготовить самодельную «третью руку» для гаража и домашней мастерской, вы можете посмотреть в видеоролике на сайте.

«Третья рука» сварщика из сварочной магнитной массы

Из сварочной магнитной массы (клеммы), которая используется как альтернатива традиционной «прищепке», можно сделать приспособление «Третья рука» сварщика. Сама клемма достаточно часто используется сварщиками для более удобного и быстрого подключения контакта от сварки к свариваемой детали. Заказать ее можно в интернете.

О пользе самого приспособления, наверняка, многие уже знают — такая самоделка пригодится и новичкам, и опытным сварщикам. Причем сделать приспособу можно своими руками. Если вам приходится часто сваривать мелкие детали, то «третья рука» из сварочной магнитной массы точно не помешает.

Первым делом необходимо отрезать кусок профильной трубы 10х10 мм.

Сверлим в нем сквозное отверстие, после чего прикручиваем к сварочной магнитной массе при помощи болта. Обратите внимание, что профиль должен быть закреплен вертикально.

Далее отрезаем небольшой кусок профильной трубы 15х15 мм. Чтобы не было сильного люфта, надо немного загнуть внутрь стенки профиля. После этого надеваем заготовку на вертикальную стойку.

Сам палец «третьей руки», который будет прижимать деталь, можно сделать из стального прута или шпильки подходящего диаметра.

Готовый «палец» затачиваем на наждачном станке под конус. Затем сгибаем прут под небольшим углом и привариваем его к металлической «прищепке». В коротком отрезке профиля надо сделать отверстие и приварить гайку, в которую вкручиваем потом фиксирующий болт.

О том, как сделать приспособление «третья рука» сварщика из сварочной магнитной массы, можно посмотреть в видеоролике на сайте. Считаете ли вы данную самоделку удачной? Напишите об этом в комментариях.

4 варианта самодельной быстрозажимной струбцины, которые пригодятся каждому мастеру

Многие домашние мастера согласятся, что покупные струбцины имеют крайне малый срок службы.

Зачем тогда вообще тратить деньги на такой инструмент? Не проще ли сделать струбцины своими руками?

Конечно, проще! Вы сами можете в этом убедиться.

В сегодняшней статье рассказываем, как изготовить удобные и долговечные быстрозажимные струбцины для слесарных и столярных работ.

Как сделать быстрозажимную струбцину своими руками

Первым делом надо изготовить раму инструмента. От металлической полосы отрезаем две заготовки длиной 25 см и 15 см.

С одной из сторон обрезаем детали под углом 45 градусов, после чего свариваем вместе перпендикулярно друг другу. В результате должна получиться деталь Г-образной формы.

На следующем этапе приступаем к изготовлению подвижной части струбцины.

Для этого отрезаем две заготовки из металлической полосы длиной по 16 см.

Первую заготовку укладываем на ровную поверхность и кладем сверху раму струбцины. По обе стороны рамы укладываем кусочки металла шириной 1 см и 1,5 см, как показано на фото ниже.

Сверху кладем вторую заготовку из металлической полосы. Подкладываем под нее кусочек бумаги, чтобы был зазор.

Обратите внимание: на кусочках металла, которые используются для изготовления подвижной части, нужно снять небольшие фаски — на заготовке слева фаска снимается снизу, а на правой — сверху.

Фаски мы снимаем для того, чтобы можно было быстро освободить прижимную губку и сама фиксации была более надежной.

На следующем этапе приступаем к изготовлению эксцентрикового прижима.

Сначала от стального кругляка диаметром 22-24 мм отрезаем кусочек шириной 9 мм, после чего высверливаем в нем отверстие со смещением от центра.

Далее отрезаем кусок профтрубы, предварительно высверлив в ней два отверстия и соединив их между собой. Отрезаем одну из стенок заготовки.

В эксцентрике перпендикулярно уже просверленному отверстию нужно просверлить еще одно отверстие, в которое вставляем кусок болта (рычажок), предварительно обточив конец ножки до нужного диаметра, и обвариваем.

После этого крепим эксцентриковый прижим к подвижной части струбцины и собираем все детали воедино. Проверяем работоспособность самодельной конструкции.

Обратите внимание: поскольку рычажок короткий и не очень удобен в использовании, надеваем на него деревянную рукоятку. Теперь никаких нареканий.

В завершении останется только приварить прижимную губку к верхней части рамы, как показано на фото.

В нижней (длинной) части рамы сверлим отверстие, нарезаем резьбу и вкручиваем винт, который не позволит подвижной части слететь с направляющей.

Видео по теме

Подробнее о том, как сделать быстрозажимную струбцину своими руками, рекомендуем посмотреть в авторском видеоролике с канала Los Bestauradores.

Быстрозажимная струбцина — нужный инструмент в домашней мастерской

Расскажем, как самостоятельно изготовить быстрозажимную струбцину , которая пригодится при работе с металлическими заготовками (например, для их фиксации при сварке).

Также такой струбциной можно зажимать и деревянные заготовки.

Конструкция самодельной быстрозажимной струбцины на первый взгляд кажется немного замудренной, но на самом деле она довольно простая и понятная.

Условно в конструкции струбцины можно выделить три основных части:

- резьбовая шпилька, по которой перемещается подвижная губка;

- ручка с быстрозажимным механизмом;

- верхняя часть рамы с неподвижной прижимной губкой.

Пошаговый процесс изготовления быстрозажимной струбцины

- резьбовая шпилька;

- муфта;

- квадратный пруток;

- листовой металл;

- стальной кругляк.

Первым делом понадобится кусок резьбовой шпильки длиной около 30 см. Делаем разметку, и вырезаем продольный паз (примерно на ⅔ длины).

На шпильку надевается металлическая муфта без внутренней резьбы — в ней надо вырезать часть стенки.

Отрезаем кусочек квадратного прутка, вставляем его в паз муфты, и обвариваем.

Конец резьбовой шпильки необходимо будет обточить, чтобы получилась ровная площадка с двух сторон. Размечаем, и сверлим сквозное отверстие.

Из листового металла автор вырезал заготовку требуемого размера и формы, и приварил ее к муфте, как показано на фото ниже.

На следующем этапе необходимо отрезать две полосы металла одинаковой длины.

Крепим их к верхней части резьбовой шпильки (с двух сторон) параллельно друг другу таким образом, чтобы между полосами был зазор. В качестве крепежа выступает болт с гайкой.

В результате у нас получились прижимные губки: подвижная и неподвижная.

От стального кругляка отрезаем две «шайбы», болгаркой делаем на них насечки, после чего привариваем их к прижимным губкам.

Далее нам потребуются профильная труба и квадратный пруток. В профильной трубе вырезается паз. Заготовки свариваем вместе под прямым углом.

В торец профтрубы вваривается удлиненная гайка.

После этого нужно будет укоротить квадратный пруток до требуемой длины. Получившуюся деталь привариваем к резьбовой шпильке.

В завершении останется только изготовить быстрозажимной механизм и ручку (мастер использует рукоятку от плоскогубцев). Крепим изготовленные детали к самодельной конструкции.

Видео по теме

Процесс сборки быстрозажимной струбцины показан в авторском видеоролике. Идеей поделился автор YouTube канала Mr Novruz.

Как сделать быстрозажимную струбцину на верстак

В данном обзоре мастер показывает процесс изготовления самодельной быстрозажимной струбцины. Крепится она к верстаку.

Чтобы сделать струбцину, автор использует кусок металла толщиной 6 мм, а также стальную полосу шириной 40 мм и полосу шириной 25 мм.

Первым делом необходимо сделать разметку на заготовках, и вырезать детали, которые потребуются для изготовления быстрозажимной струбцины.

Конструкция струбцины состоит из станины, которая будет крепиться к верстаку, ручки, прижимной части и 4-х пластин с крепежными отверстиями.

На следующем этапе прикручиваем к основанию пластины с отверстиями, а к ним — ручку.

Далее к передним двум пластинам необходимо приварить прижимную часть струбцины. Приварить ее надо примерно посередине пластин.

В качестве прижимного «пятака» для быстрозажимной струбцины автор решил использовать шляпку болта.

Если заготовка толстая, то болт можно немного подкрутить. То есть в данном случае болт не приварен жестко, а вкручивается в гайку. Это дает возможность работать с заготовками разной толщины.

Подробно о том, как сделать своими руками быстрозажимную струбцину на верстак, можно посмотреть в видеоролике на нашем сайте.

Как сделать быстрозажимную струбцину из слесарных клещей

Старые зажимные клещи, которые пылятся на полке, можно использовать, чтобы сделать быстрозажимную струбцину.

Сама доработка очень простая, а пользы от нового инструмента будет в разы больше. Так почему бы не воспользоваться этой идеей?

Тем более что из основных материалов для изготовления струбцины нам потребуется только металлическая полоса.

Эту интересную идею мы подсмотрели у автора YouTube канала Creative Tool Mistry. Советуем взять себе на заметку.

Процесс изготовления самоделки

В первую очередь необходимо будет отрезать верхнюю прижимную губку. Сделать это можно с помощью ножовки по металлу или болгаркой.

Дальше нам потребуется два кусочка металлической полосы. Заготовки должны быть одинаковой длины.

Подготовленные отрезки металлической полосы привариваются по бокам прижимной губки, которую мы отрезали ранее.

В результате у нас должна получиться подвижная прижимная губка (как на F-образной струбцине).

Затем привариваем к свободному торцу кусочек полосы, чтобы получился замкнутый контур. Зачищаем сварные швы.

На следующем этапе необходимо будет приварить к слесарным клещам штангу (или шину). Для этого мы будем опять использовать металлическую полосу.

В завершении останется только надеть подвижную прижимную губку на штангу. Самодельная струбцина с быстрым зажимом готова. Как видите, нет ничего сложного, чтобы сделать своими руками такой инструмент.

Подробно о том, как изготовить быстрозажимную струбцину из слесарных клещей, можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Струбцины своими руками

Давно хотел КУПИТЬ струбцины, но посмотрев в магазине сколько они стоят, решил делать сам!

Идею таких струбцин подглядел у Антона Лазуренко вот здесь

далее всё провариваю, за качество швов не пинать, электроды старинные, найдены в закромах у деда, не пропадать же добру!

Всем бесплатного бензина и табун коней под капот!

Метки: инструмент, струбцины

Комментарии 50

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Вы в Беларуси кусок людского железа найдите!

А где его сейчас найдёшь?

У Дали есть эмаль с молотковым эффектом. Ворота ей красил. Прикольно)

Слабоватые струбцинки… что-то придержать — будет нормально, а нормально сдавить не получится.

В данных изделиях два слабых места: гайки — нужно что-то более серьёзное и очень крутые внутренние радиусы, в которых даже внутренние пластинки не проварены. Сделайте внутри сваркой шов катетом 10-15 мм и здоровья у них наполовину прибавится

Обратите внимание на старые струбцины, которые Вы порезали — там это сделано грамотно.

Но и старые струбцины Вы сделали плохо — при такой толщине свариваемого металла ОБЯЗАТЕЛЬНО делать фаски под 45 градусов двух сторон так, чтобы оставалась перемычка толщиной 2-3 мм.

Сварные швы тоже заподлицо зачищать не нужно, хотя это дело вкуса…

Правильно всё подметил. И про гайки и про галтели в углах и про фаски для сварки.Я всё это прекрасно знаю, делать действительно грамотно, по науке, у меня нет ни средств ни возможностей.Всё, что я сделал, сделано под мои нужды и прочности этих изделий мне хватает выше бровей! Струбцины работают просто исключительно — замечательно! Спасибо за критику!

Несколько вопросов

В длинных струбцинах хватает жесткости конструкции? Не просится ли увеличить ширину каркаса или добавить еще 10мм в толщину профиля? Не просится ли увеличить длину гайки дабы уменьшить люфт шпильки?

Имею советские небольшие струбцины на вроде 100мм, резба мелкая, болт сидит плотно, каркас хорошо держит. И есть современная с крупной резьбой на 250мм, наконечник держится на шарике, то есть зажимать плоские предметы хорошо, но если например на круглой трубе зажимать то он соскакивает, даже при зажатом состоянии чуть задел и слетает. Ну и болтается сильно в гайке. да и выгибается при хорошей нагрузке.(это для понимания причины возникновения вопросов)

Ну я намучался со столбами для забора 150 примерно диаметром, и к ним прижимал пластину, выставлял в стор, по уровню потом приваривал. И вот зажал а потом подправлять в этоим и гемор был у меня, /А про гайку, может просто несколько гаек вместе поставить?

Поставить несколько гаек вместе это то же гемор. Поэтому я использовал по две, для моих запросов хватает за глаза! )))))

Читайте также: