Anet a6 автоуровень стола

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

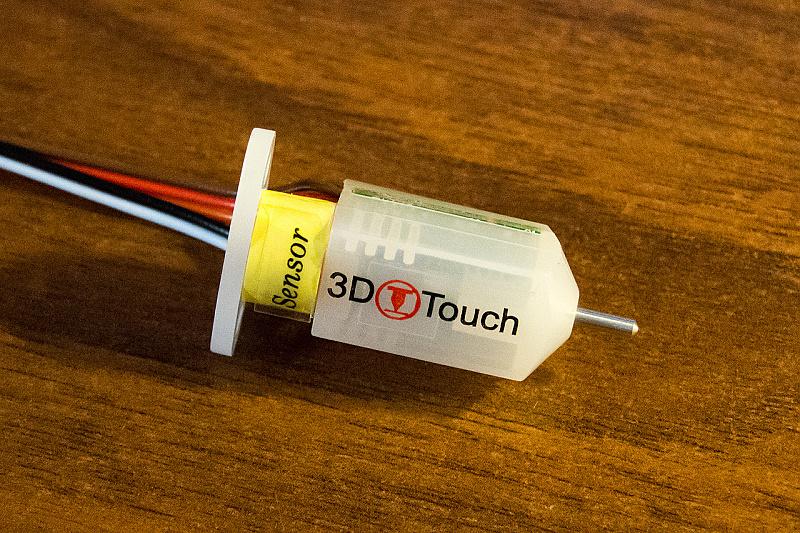

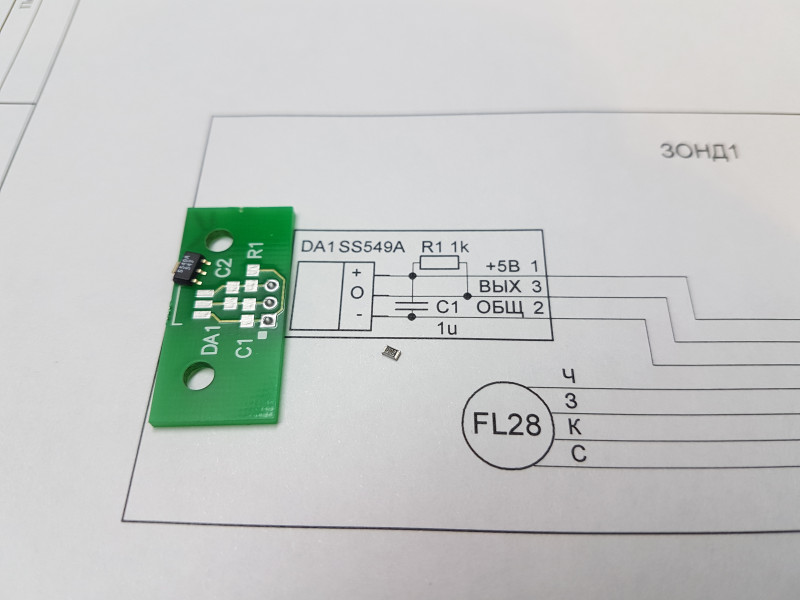

Давно присматривался к контактному датчику автоуровня BLTouch. Но совершенно не нравилась его стоимость. Не так давно появился аналог данного датчика по вполне доступной цене.

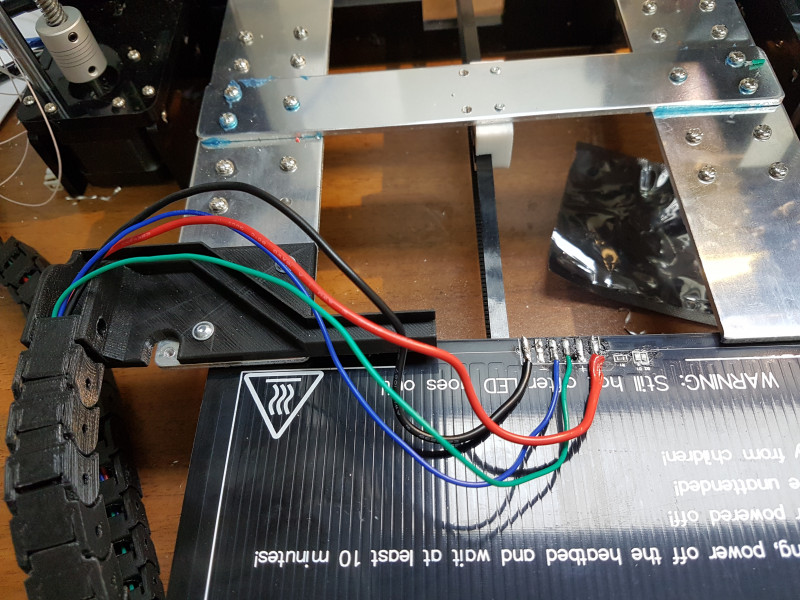

Сам датчик выполнен довольно качественно. Настало время подключить его.

Схема подключения и цветовая маркировка есть на сайте производителя.

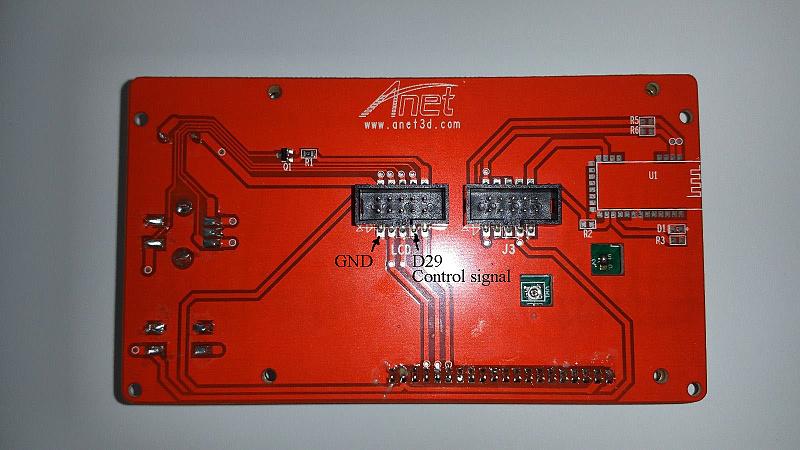

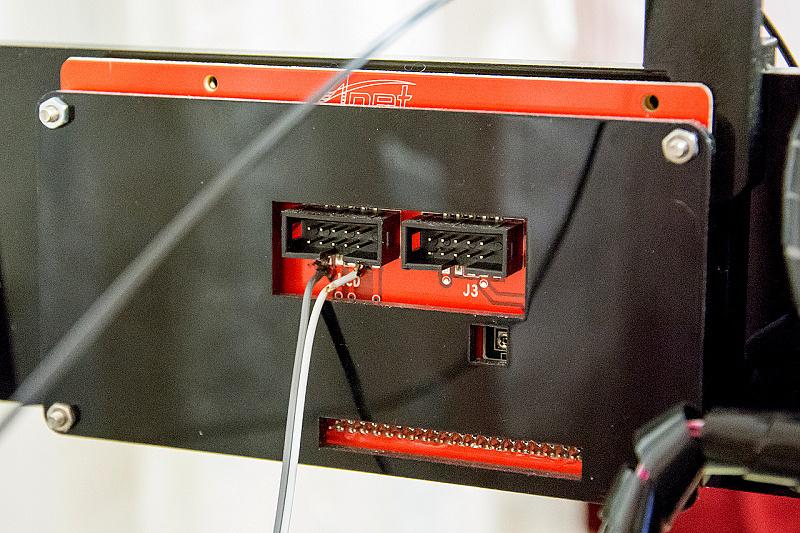

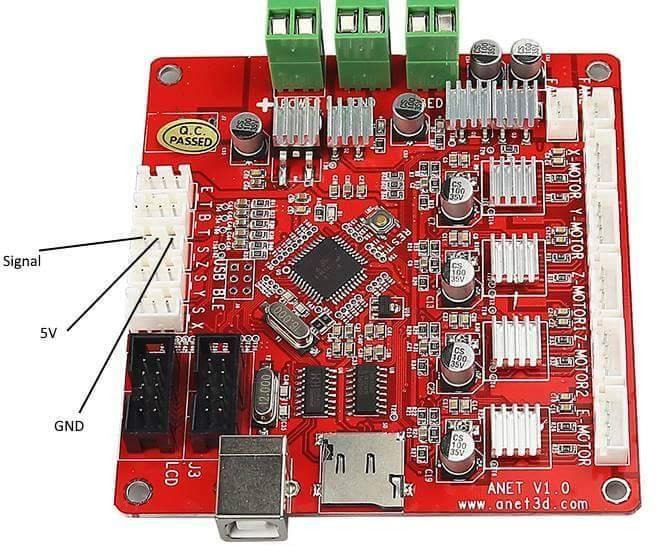

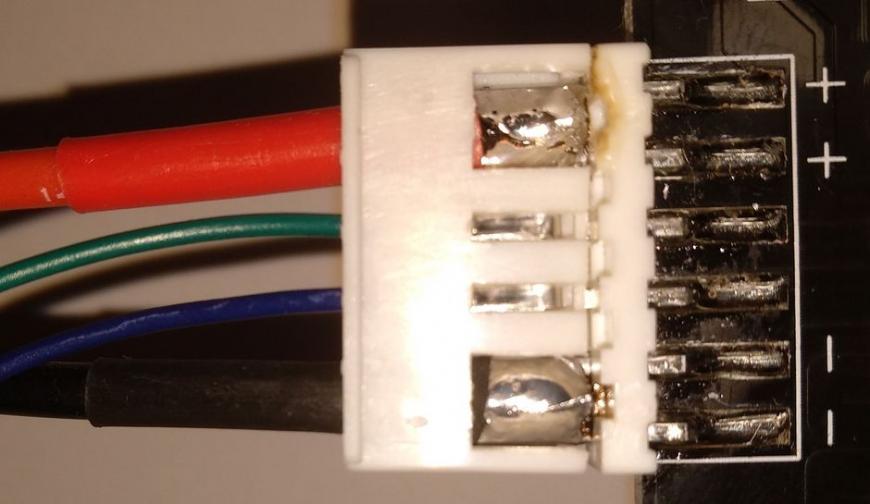

Для работы этого датчика нужен дополнительный пин. К счастью у Anet A6 есть один неиспользуемый на шлейфе экрана. Его можно использовать для управления датчиком (control signal).

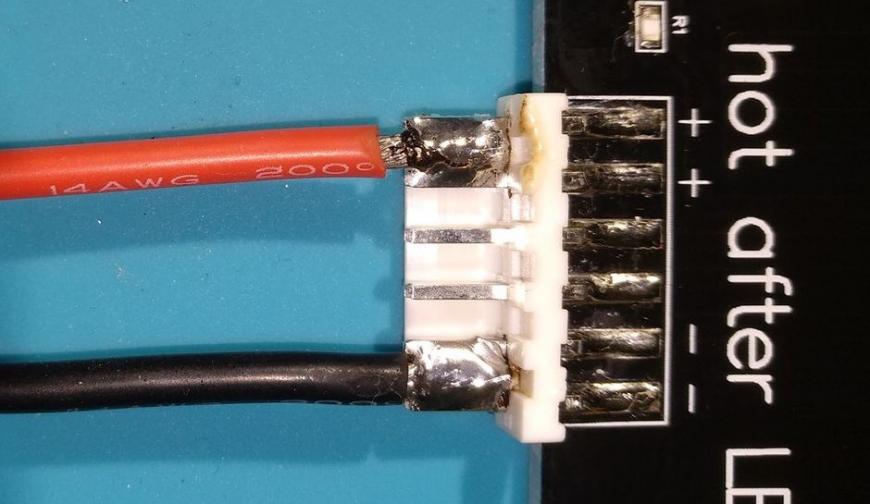

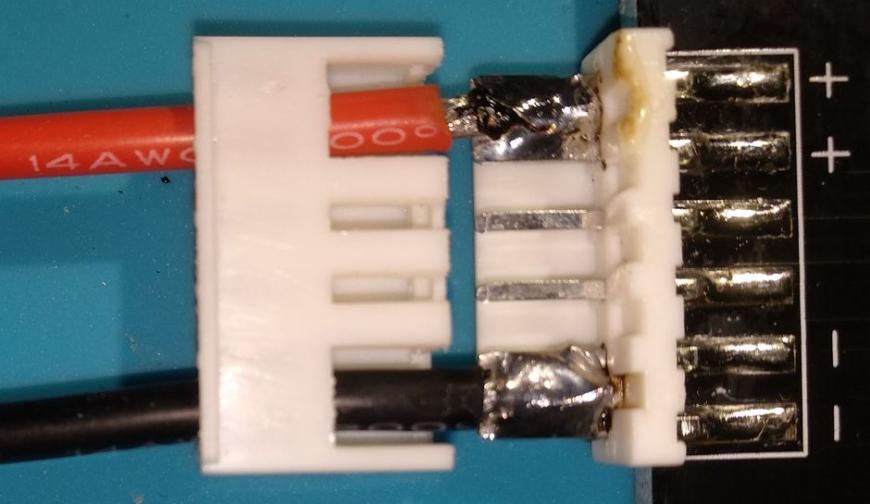

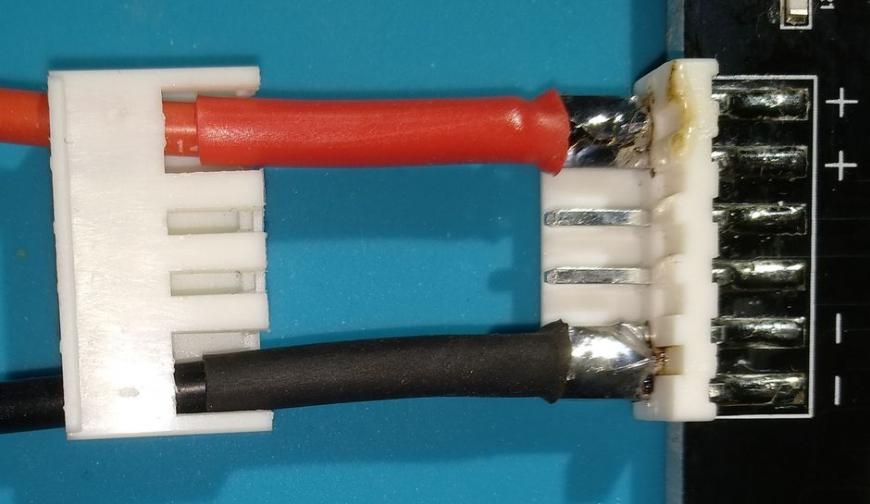

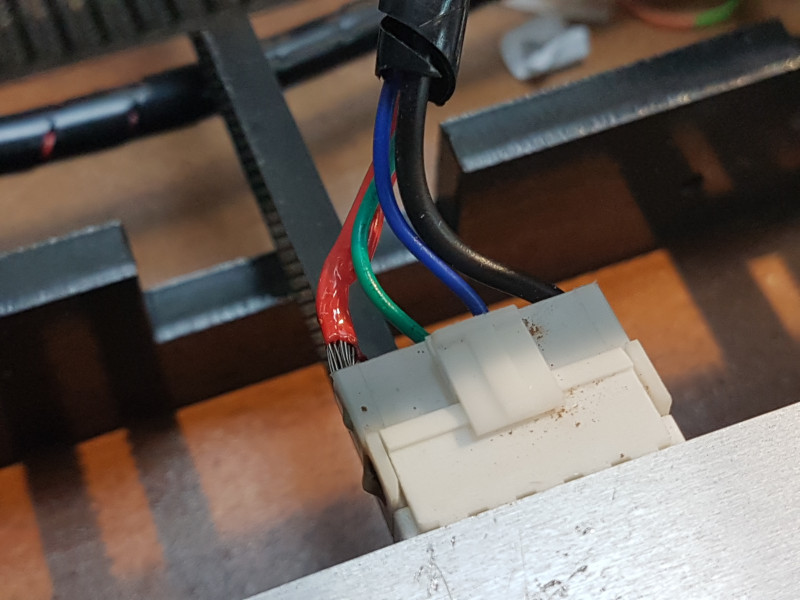

Резать шлейф не хотелось, да и лезть с паяльником в плату тоже. Поэтому решил припаять небольшой разъем к плате экрана.

Прошу прощения за качество пайки. Поленился откручивать экран :).

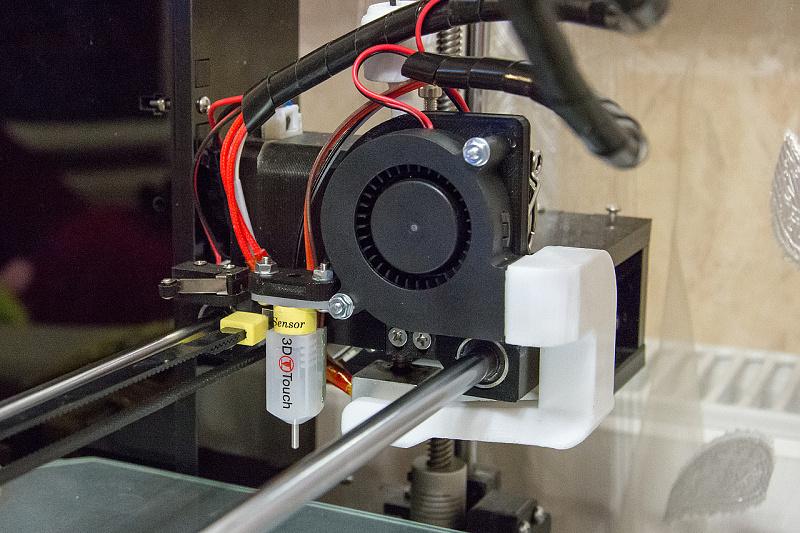

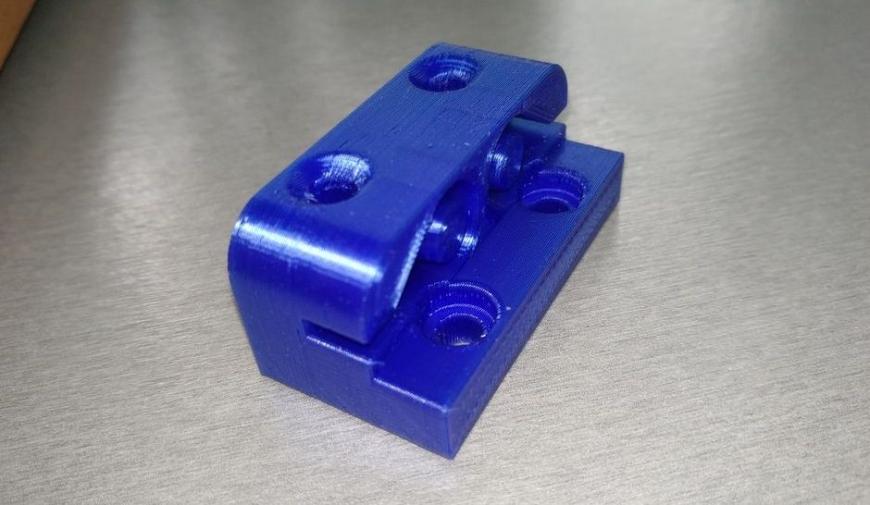

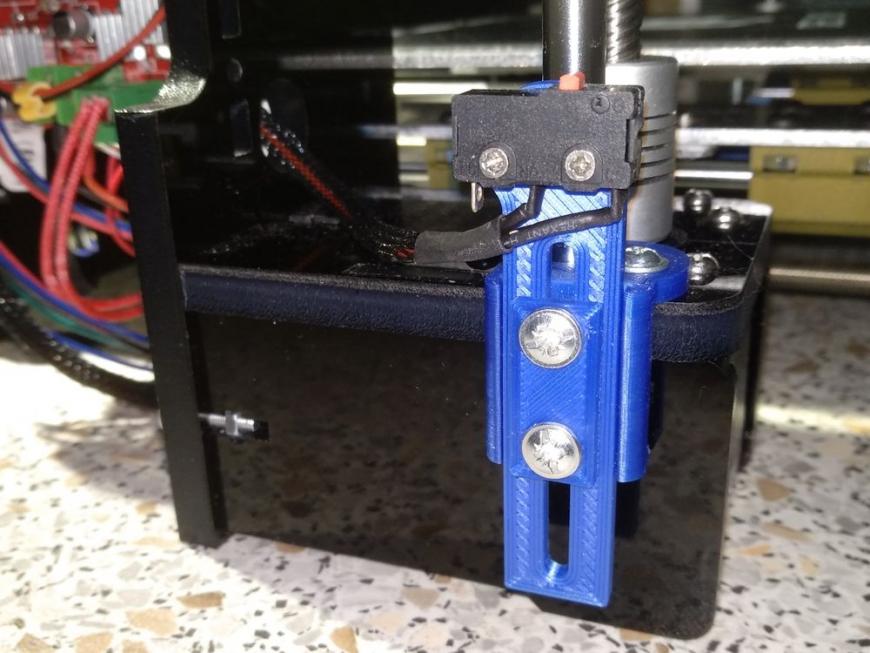

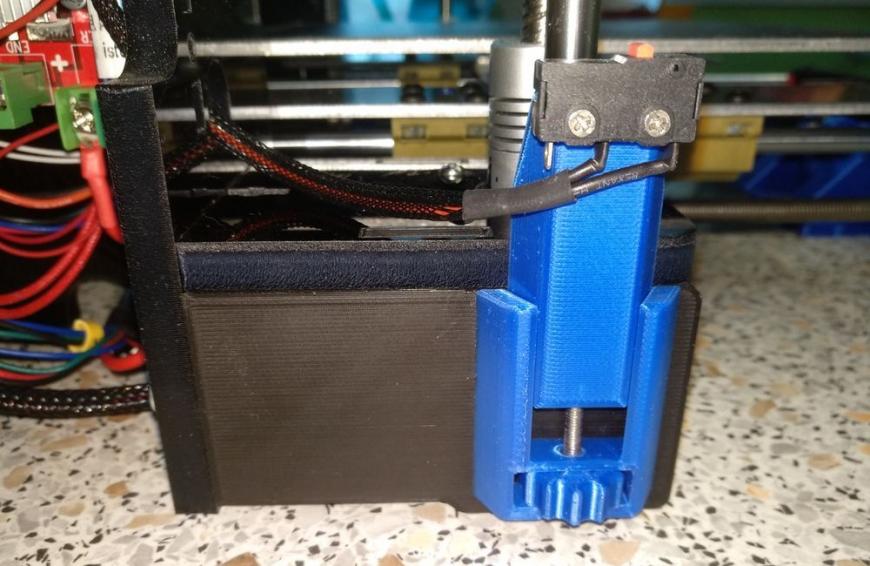

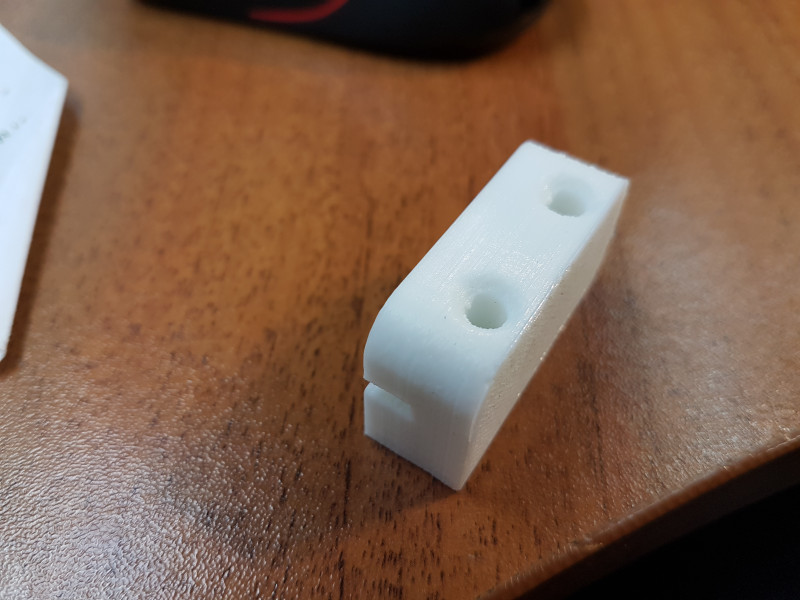

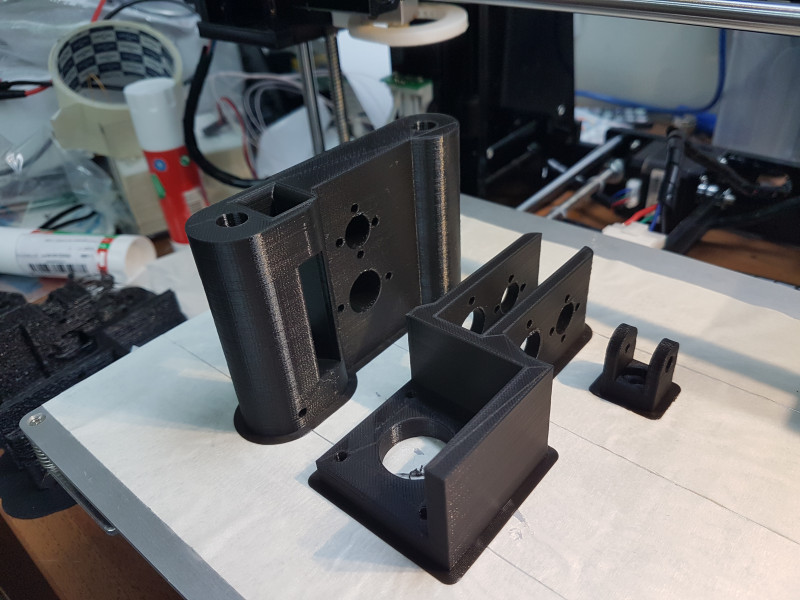

После моделирования и печати кронштейна, датчик был смонтирован на свое место.

С этого же разъема берется питание датчика.

Далее необходимо настроить прошивку для работы с этим датчиком.

Эти изменения касаются моей уже настроенной прошивки для Anet A6 на основе Marlin.

Для работы этого датчика необходимо в файле Configuration.h внести следующие изменения:

Также в файле pins_ANET_10.h нужно назначить пин для управления датчиком.

Сам датчик срабатывает довольно точно. Как долго будет работать – покажет время.

Тем, кто впервые захочет установить прошивку, рекомендую сначала прочитать эту тему:

P.S. Все что вы делаете – вы делаете на свой страх и риск.

Подпишитесь на автора

Прошивка Marlin с автоуровнем на Anet A6.

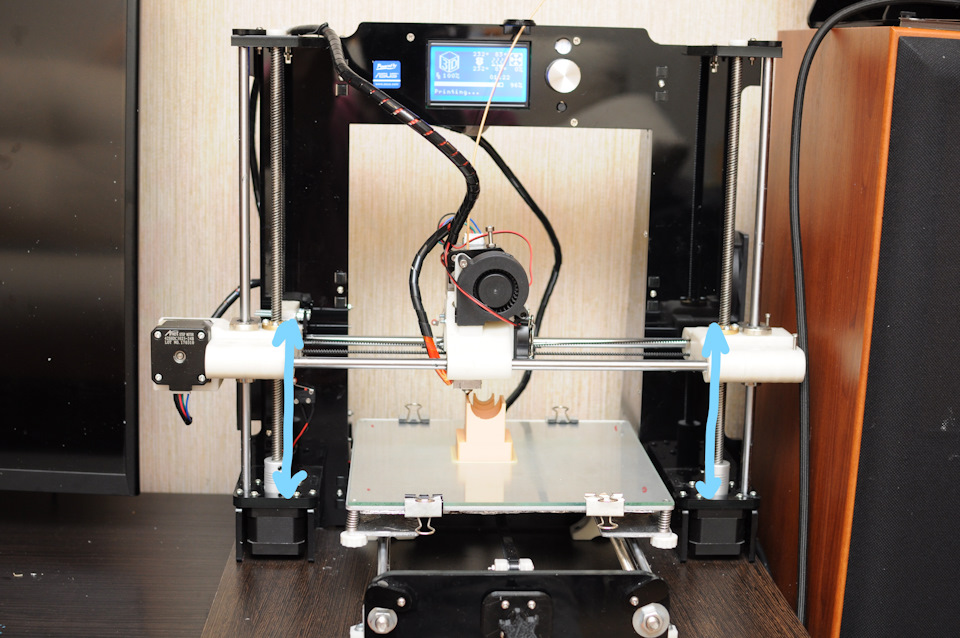

Давно не давало покоя отсутствие автоуровня на Anet A6, и наличие его на Anet A8.

Так как платы абсолютно одинаковые, то все отличие только в экране.

Скачал marlin RC7 и заменил файлы от JohnnyTheOne.

Arduino решил использовать из архива для Anet A8, так как там уже была встроена поддержка платы Anet V1.0. Но при компиляции Arduino выдал, что у меня в контроллере не хватает около 6 килобайт памяти. Немного озадаченный решил сэкономить память, пока отключив автоуровень, чтобы увидеть хоть что-нибудь. Отключив автоуровень и еще пару функций, прошивка скомпилировалась. Но дальше, при попытке загрузки компилятор выдал, что связь с контроллером потеряна и я получил проблему на свою голову. Слетел bootloader процессора. Морально к этому я уже был готов, поэтому достал из ящика стола arduino nano и приступил к восстановлению.

Пройдя первый неудачный круг, решился на второй.

Arduino 1.6.3 решил больше не использовать, а делать все через уже настроенный самостоятельно Arduino 1.6.12. После компиляции компилятор выдал, что у меня есть еще довольно много свободной памяти и я на радостях включил обратно автоуровень.

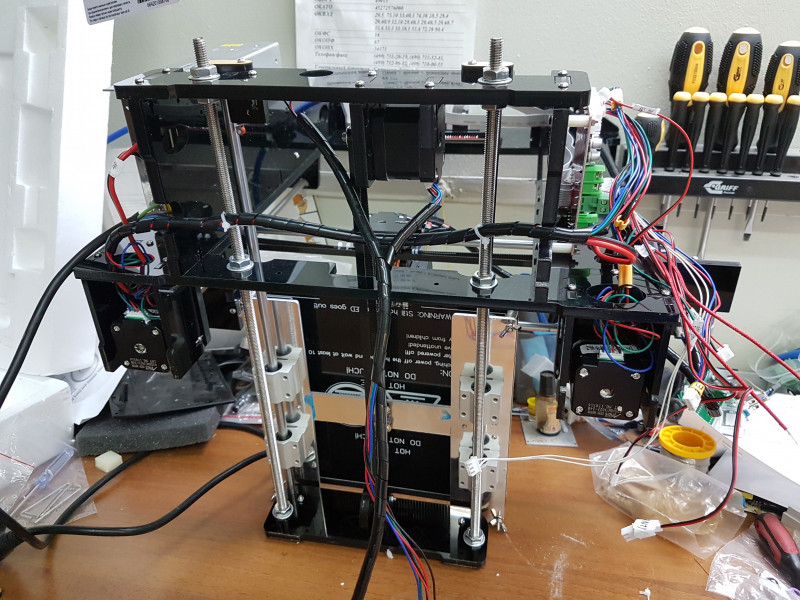

Дальше начались изыскания схемы подключения дисплея и прозвонки номеров контактов процессора и разъема LCD платы. Попытка найти pinout atmega1284p для arduino дала еще больше вопросов. Номера пинов в выложенных постах и в marlin не совпадают.

Подключив к шлейфу светодиод и загрузив скетч Blink, начал перебирать номера пинов и искать соответствие. Вычислив все я назначил номера выводов и загрузил прошивку. Но… ничего не изменилось – экран так и остался синим.

Со злости я взял скетч ”Hello World” и загрузил его в плату. На удивление экран заработал и выдал заветную надпись. Дальше начал по порядку пробовать разные комбинации пинов и наконец один из вариантов сработал. Почему не работало со стандартной нумерацией для меня осталось загадкой. Изображение появилось, но было малочитаемым. Изображение постоянно рассыпалось и смазывалось, как будто было не синхронизировано.

После долгого изучения методом тыка нашел таки задержки, отвечающие за синхронизацию экрана в файле ultralcd_st7920_u8glib_rrd.h. После любимого «научного метода» экран все-таки заработал нормально.

Можно даже включить «Великий и могучий» и наслаждаться родным языком.

В итоге прошивка компилируется, заливается, принтер работает.

После всего вышепроделанного осталось некоторое количество вопросов.

1. Почему слетел bootloader и после его восстановления изменилась скорость подключения? (возможно, что если сразу использовать Arduino 1.6.12, то этого не произойдет)

2. Почему не заработал экран с стандартной нумерацией пинов? (по контактам подключения самого экрана и названиям переменных в marlin все совпадало)

P.S. Все что вы делаете – вы делаете на свой страх и риск. За неработающие платы автор ответственности не несет.

P.P.S. Огромное спасибо maxwell2010 за информацию по восстановлению bootloader.

Anet A6. Эволюция стола.

Тема стола принтера Анет А6, да и не только его, здесь обсуждалась не один раз.

Проблемы с нагревом, с калибровкой и с прочими нюансами, коснулись практически каждого.

Разумеется и меня, в процессе эксплуатации 'Аньки', эти проблемы не обошли стороной.

Вот, собственно, своими способами их решения, я и хочу с вами поделиться.

Я никоим образом не хочу позиционировать своё повествование, как некий сборник советов и рекомендаций.

Я всего лишь хочу рассказать о тех недостатках и проблемах, с которыми я столкнулся, и способах их решения, исходя из моих умозаключений.

Постараюсь дать ссылки на все те модели, которые я использовал, а также ссылки на модели, которые были худо-бедно адаптированы мной под А6.

Надеюсь что информация, которую я изложу ниже, окажется кому-то интересна и полезна.

Ведь несмотря на то, что в сторону Anet A6 изливается достаточно много негатива, новые владельцы этой модели принтера появляются на портале достаточно часто.

Сборка той части принтера, которая относится к столу, была произведена в соответствии с инструкцией.

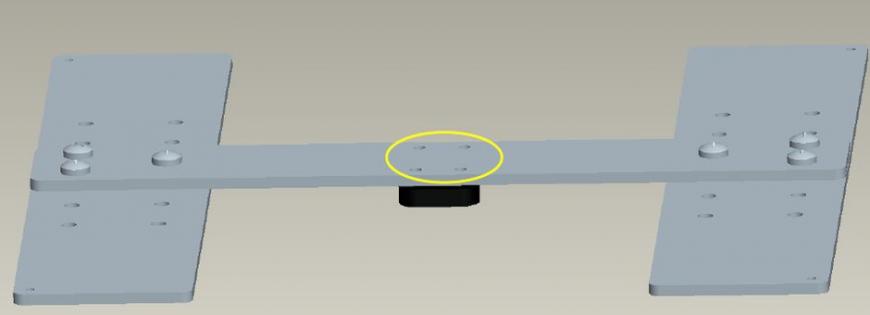

Единственное, что я изменил, это расположение поперечной пластины Н-образного основания стола. Китайцы предлагают установить её поверх продольных направляющих.

Я закрепил её снизу относительно продольных пластин, поскольку ещё до начала сборки принтера читал про слишком высокое расположение точки крепления ремня оси 'У'. При нижнем расположении поперечной пластины точка крепления ремня получалась на 6 мм ниже. Хоть так, пока не напечатал нормальное крепления ремня.

Ещё, как и многим, здесь присутствующим, мне не понравилась идея китайцев о необходимости регулировки стола при помощи отвёртки, посредством вращения винтов и удерживая барашки пальцами. Ну или наоборот, как вариант.

А, если посмотреть видеоинструкцию от китайцев, то видно, как, при затягивании регулировочных винтов прогибается Н-образное основание стола. При таком подходе, я думаю можно не только деформировать основание, но и погнуть направляющие. А потом удивляться, почему стол не калибруется.

Поэтому винты были сразу намертво затянуты гайками к столу, резьбовые отверстия в Н-образном основании рассверлены сверлом 4 мм, сняты фаски, дабы винты резьбой не цеплялись и регулировка свелась к простому вращению барашков.

Потом и от барашков отказался. Но об этом потом.

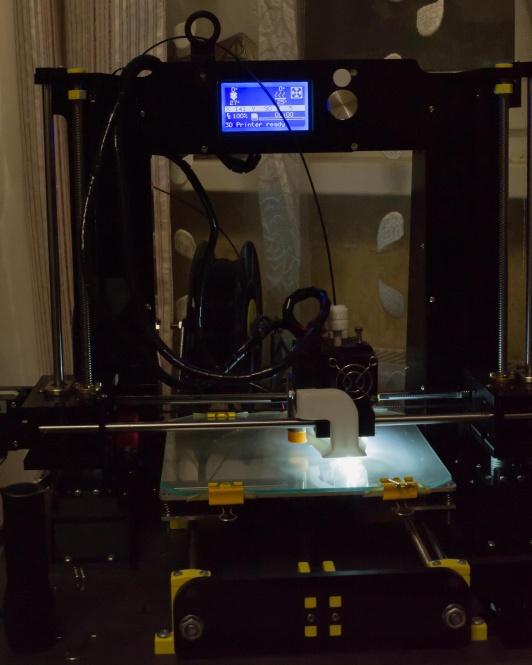

Итак, сборка была закончена. Стол откалиброван. Принтер включен. И. Он заработал!

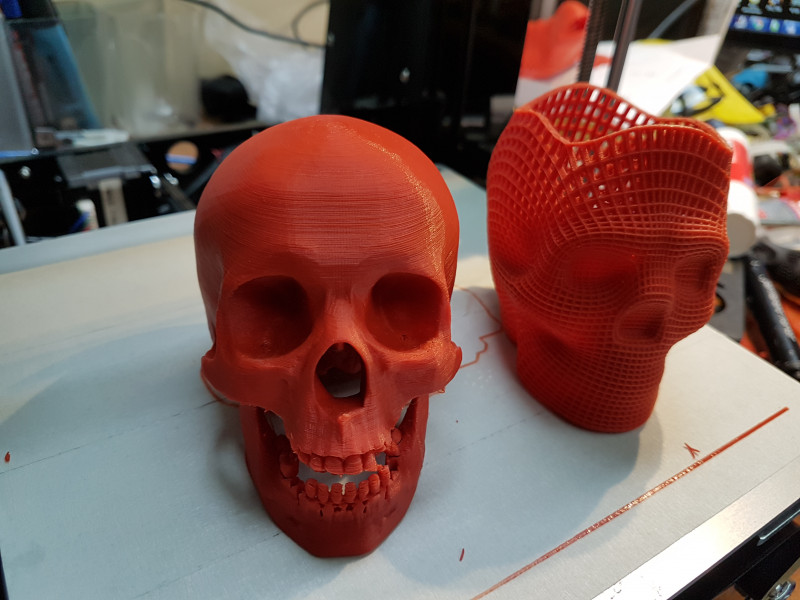

Сразу была напечатана первая модель с карты CD, пластиком ПЛА из комплекта.

Получилось не плохо.

Но люфт и грохот подшипников. Это пипец! К этому я был не готов.

Это при том, что перед установкой подшипники были промыты и тщательно смазаны.

Замена подшипников

Кроме шума, издаваемого подшипниками, возникло беспокойство за сохранность поверхности направляющих.

Раньше там была ссылка вот на ЭТУ страницу. На ней в комментариях доступен для скачивания готовый профиль печати этих втулок для Cura 15.04.6. Ну или можно забрать профиль отсюда.

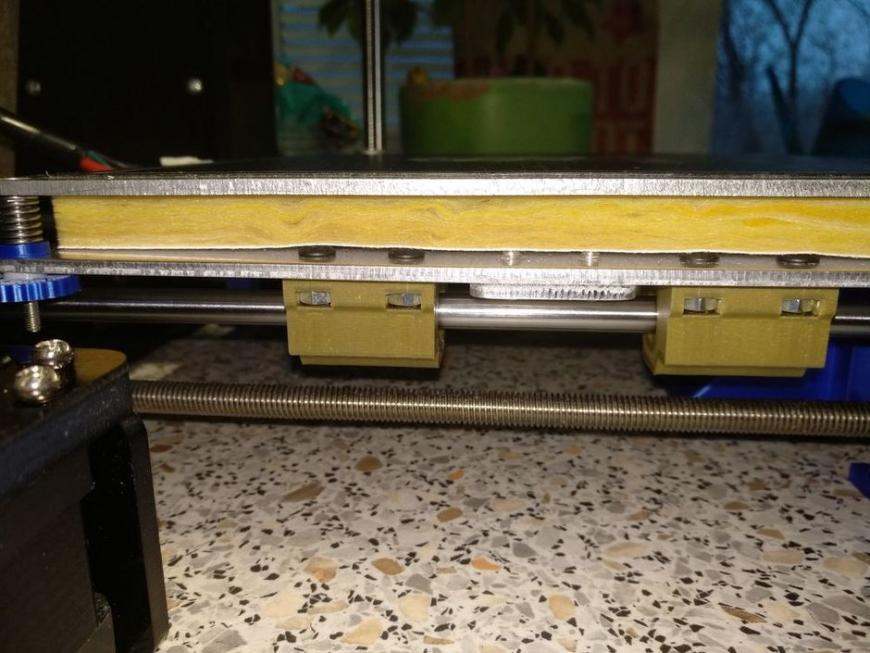

Втулки печатал из PLA. Ничего другого у меня на тот момент не было. Да, наверно, ничего другого и не надо. Печатаю на них уже пол-года, конечно не в промышленных масштабах, и износа пока не наблюдаю. За это время раза три смазывал направляющие силиконовой смазкой ПМС-200.

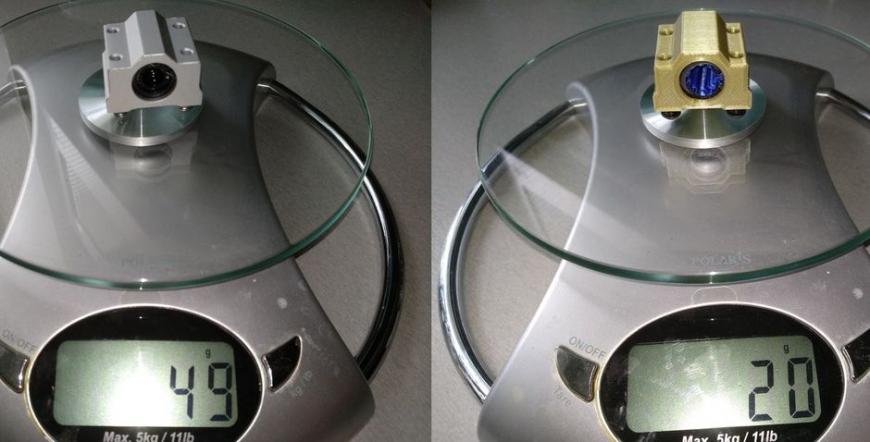

Замена подшипников стола на печатные втулки, кроме полного устранения шума и люфта, дала еще снижение веса стола. В последствии так же были напечатаны вот ЭТИ держатели втулок и общий вес стола снизился на 120 грамм.

А снижение веса это снижение инерционности, что, как мне думается, для 'дрыгостола' имеет значение.

Винты под крестовую отвёртку, которые крепят держатели втулок к Н-образному основанию были заменены на винты под шестигранный ключ. Это позволило затягивать их, не оказывая давление на основание и направляющие.

Вот ЭТА модель. Автор выложил несколько вариантов держателя. Разной высоты и под разные типы ремней. Ремни с капроновым кордом или с кордом из стекловолокна гораздо тоньше чем штатный ремень с кордом из металла.

Электропитание стола

Одновременно с заменой подшипников была произведена модернизация электропитания стола.

Проблема отгорающего разъёма стола описывалась не раз. Вследствие чего у некоторых выходил из строя мосфет на плате управления принтера и даже блок питания. Решений этой проблемы тоже описывалось не мало. От пайки проводов к столу до установки грелки на 220 В.

Грелка и 220В, подведённые к столу меня не привлекали. Как-то не безопасно, да и лишний вес грелки на столе не радовал.

Поэтому ещё до сборки принтера был заказан мосфет (Style 2) с возможностью подключения вентилятора, который включается при нагреве стола и охлаждает блок питания. Вентилятор 60-го размера от старого процессорного кулера, был вмонтирован под кожух блока питания, на выброс воздуха. Тем самым, создавая циркуляцию воздуха внутри БП.

Схема подключения стола через мосфет элементарна, но если что, можно заглянуть СЮДА.

Также были заказаны провода 14AWG, по-нашему 2 мм². Эти провода я встречал только на выводах аккумуляторов для радиоуправляемых моделей. Они в термостойкой силиконовой изоляции. Очень многожильные. Заявлено 400 жил по 0.08 мм. Судя по проводам 20 AWG, где заявлено 100 жил, не врут. Пересчитал. ))

Провода очень и очень гибкие. Для 'дрыгостола' самое оно!

Полностью избавляться от разъёма я не стал. Оставил его в качестве элемента, который не будет давать проводам загибаться в месте пайки к столу. Да и припаяться к выводам разъёма стола проще, чем к самому столу. Нет у меня паяльника соответствующей мощности.

Напряжение на блоке питания я поднял до 13-ти вольт.

После всех этих манипуляций, стол стал греться до 100 градусов меньше чем за 8 минут. До переделки время не засекал.

Штатные провода с наконечниками, которыми был подключен стол, можно использовать для организации дублирующей линии питания стола. Тем самым уменьшив нагрузку на разъём. Если кто-то желает это сделать, пишите в личку. Отдам безвоздмездно. Разумеется в регионе. Ведь не все дружат с паяльником. Да и не у всех он есть.

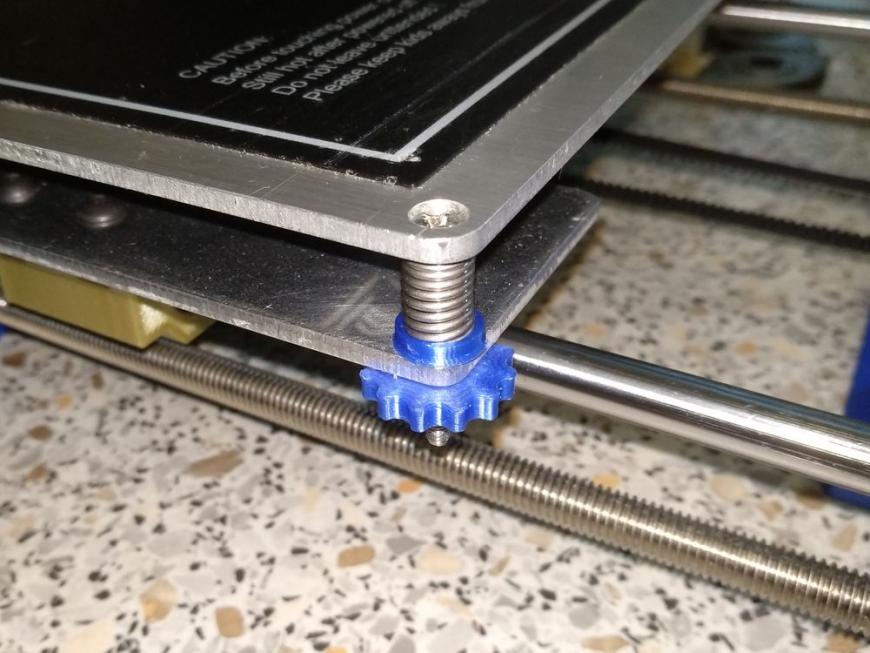

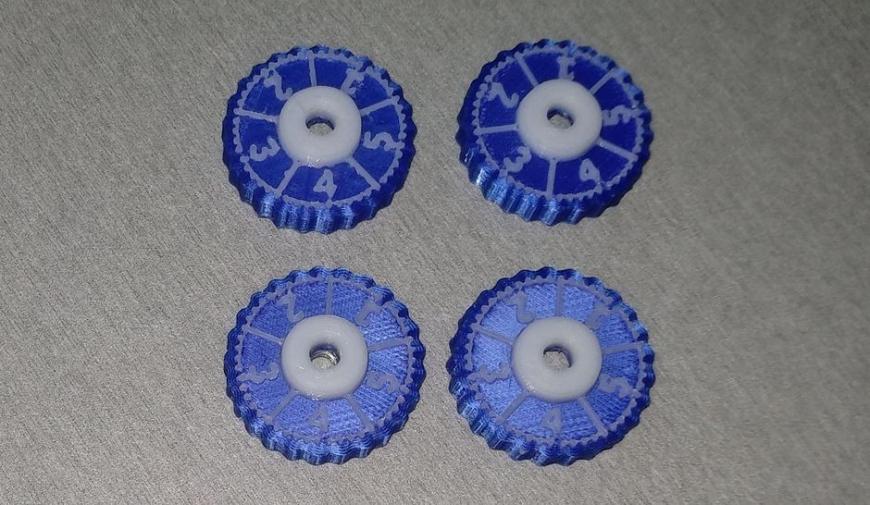

Время шло, принтер печатал. Разными пластиками и разными соплами.А смена сопла, как правило, приводила к необходимости регулировать высоту стола. Крутить барашки было не удобно и они были заменены на ЭТИ печатные диски.

Но и они прослужили не долго.

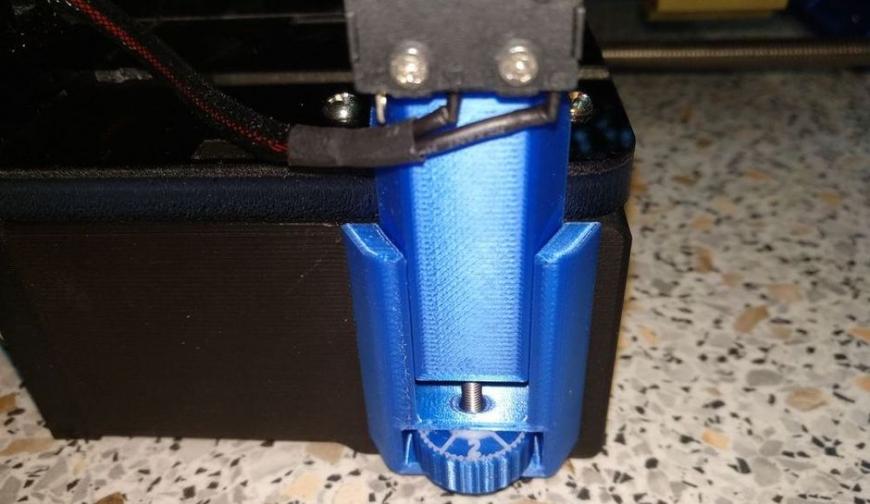

Выбор пал на вот ЭТУ модель. Пришлось поковыряться в OpenSCAD, чтобы худо-бедно подогнать её под размер, подходящий для А6. Изменённый вариант можно взять ЗДЕСЬ.

Теперь, при смене сопла, я мог изменять высоту одного угла стола на требуемую величину, а остальные поднимал или опускал на тоже значение, что и первый угол. Калибровку стола проверял. Но она не требовалась.

Конечно было бы удобнее всё это проделывать при помощи регулируемого держателя концевика оси 'Z', но мои познания в моделировании находятся на стадии зародыша, а готовых интересных решений мне не попадалось.

Какое-то время стояла вот такая модель, но добиться с её помощью какой-то точности позиционирования оси 'Z', было практически не возможно.

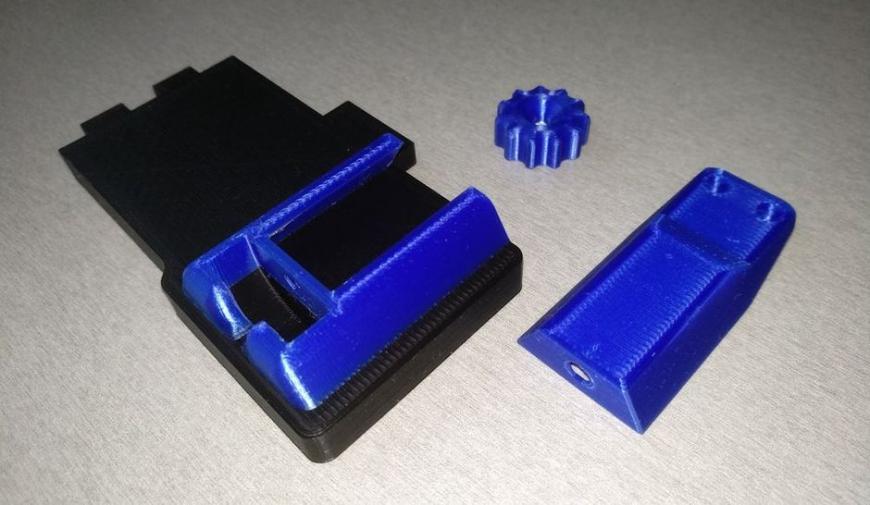

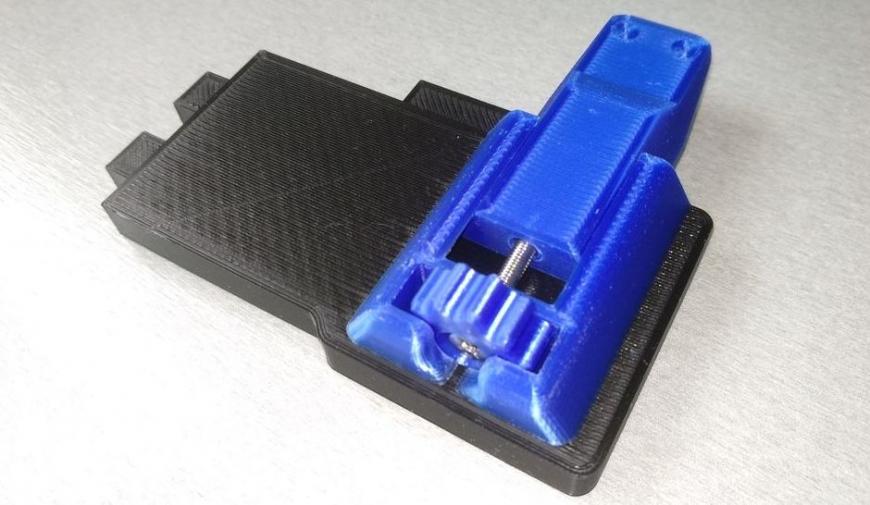

Это было то, о чём я мечтал. И она была тут-же распечатана.

Но не всё так просто. Я снова столкнулся с тем, что у моего А6, вероятно, слегка изменённая рама. Модель мне не подошла, размеры не те. Но хвала автору модели, он выложил исходные файлы. И хотя с SolidWorks я никогда ранее не сталкивался, мне удалось внести некоторые изменения в модель и, после повторной печати, она заняла своё законное место.

К примеру, при печати PLA диск стоит на двойке. При переходе на ABS перевожу на '1', тем самым опуская сопло на 0,1 мм. А при печати PET-G, выставляю на 3,5 - 4.

Изменённый вариант регулируемого держателя концевика 'Z' и диск с цифрами можно взять ЗДЕСЬ.

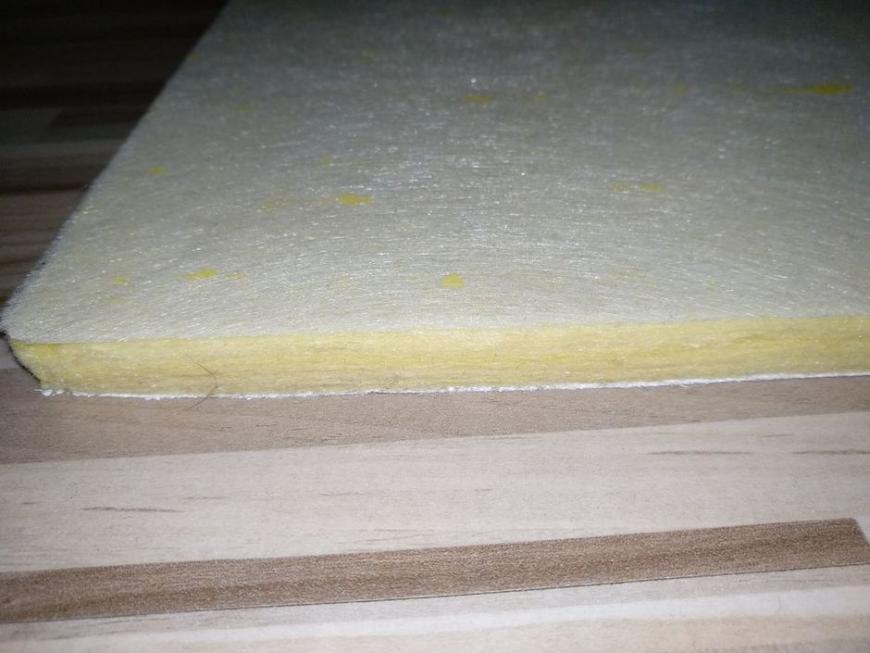

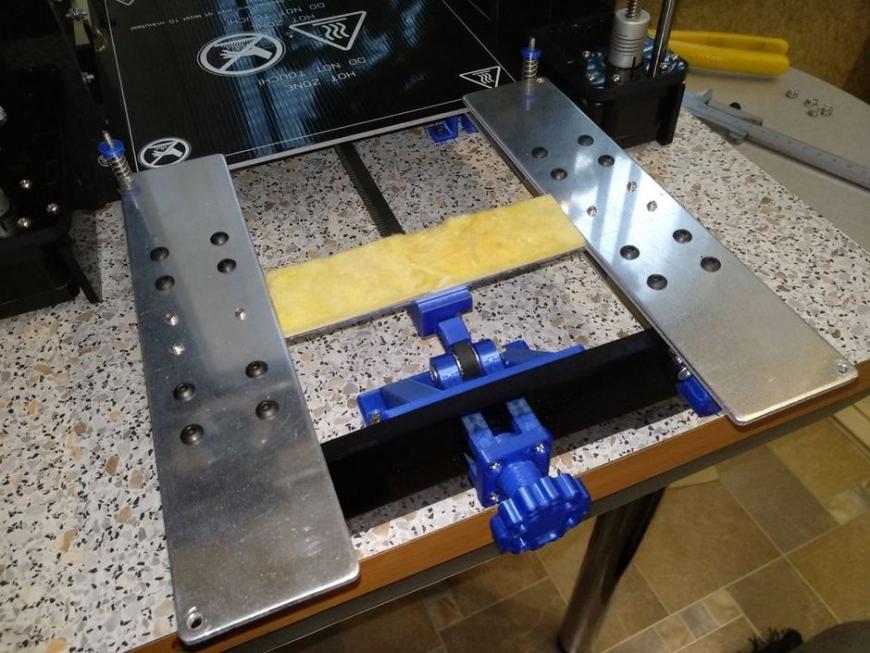

Утепление стола

Я долго шёл к этому. Я не мог понять, на сколько оно мне нужно.

И вот в один прекрасный момент мне в руки попала плитка от потолка типа 'Армстронг' из прессованной минеральной ваты. Не плохой утеплитель! Сразу возникла мысль про утепление стола.

Решил её не клеить к столу, а просто зажать между столом и основанием. А поскольку стол имеет небольшой провал по центру, где-то 0,1 мм, на поперечную пластину основания, был положен дополнительный слой.

После прогрева до 110-ти градусов я затягивал регулировочные диски до тех пор, пока провал по центру стола практически перестал обнаруживаться. Что и подтвердила тестовая печать слоем 0,12 мм.

После утепления, замерил время нагрева стола

начальная температура стола - 26 С

100 С - 5:40 (вода закипела при 104 С)

Ну вот, собственно, и всё! Пойду посмотрю что у меня там распечатлось.

Я в курсе про стекло или зеркало.

Я в курсе про автоуровень.

Но для себя, я пока не вижу в них необходимости.

Стол последний раз калибровался месяца два назад, когда утеплялся.

Возможно, это связано с тем, что я мало печатаю. 1-2 кг пластика в месяц.

Спасибо, что дочитали! Надеюсь, что не сочли это чтение, пустой тратой времени.

Всем удачных распечаток!

3D принтер Anet A6. Эксплуатация, модернизация. Отличный принтер для старта.

Пожалуй, это мой самый длинный по времени написания пост. Всё потому, что хотел его написать не из разряда «купил-собрал-показал», а показать реальное применение 3D принтера и его эксплуатацию и модернизацию со временем. Итак, поехали.

Оглавление:

1. Введение

2. Сборка

3. Модернизация

4. Проблемы

5. Печать

6. Инструментарий

7. Выводы

Введение

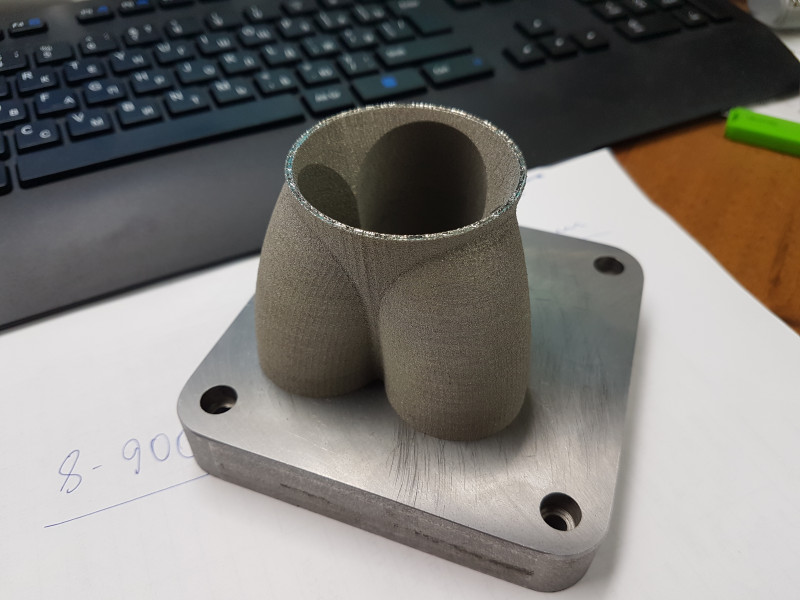

Вся моя работа связана с различного рода лазерными станками, работу которых вы могли видеть в прошлых моих обзорах (1, 2), а теперь ещё и с новым классом аддитивных лазерных SLM машин, но очень хотелось пощупать и FDM технологию. А так же начать изготовление различных пластиковых элементов для станков, слишком дорогих по классическим технологиям литья или фрезерования.

Пример наших изделий, полученных по SLM технологии.

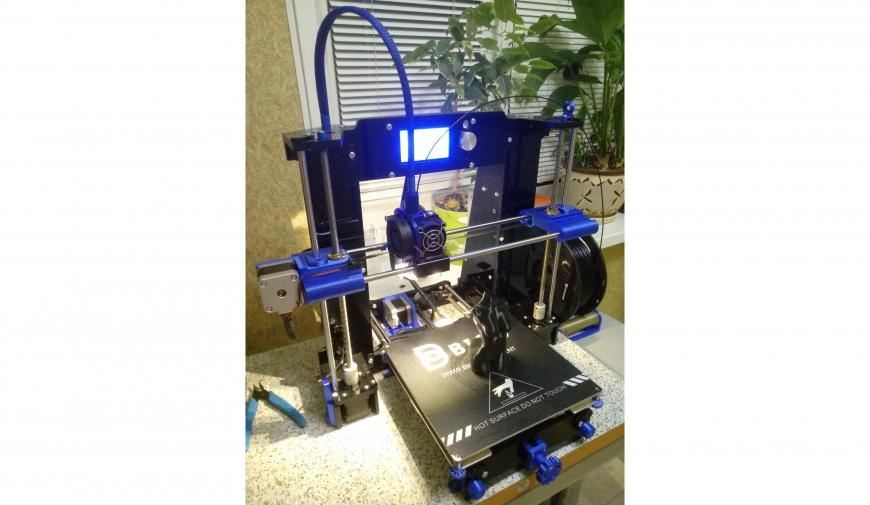

Дальше- уговоры начальства и выбор 3D принтера. После прочтения многих форумов, остановился именно на ANet A6, как на хорошо печатающем «из коробки» и простом в дальнейших доработках.

Сборка

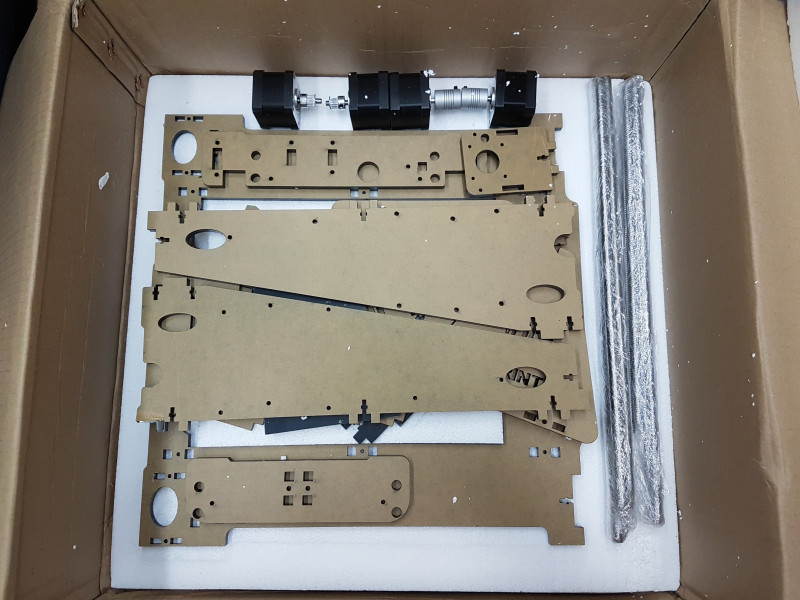

Через 3-4 недели после заказа получил на почте тяжеленную коробку, больше 10 кг веса.

Упаковано отлично, всё лежит на своих ложементах в пенопласте, шансов на повреждение нет. Приступаем к сборке. Сборку вёл по видеоинструкциям:

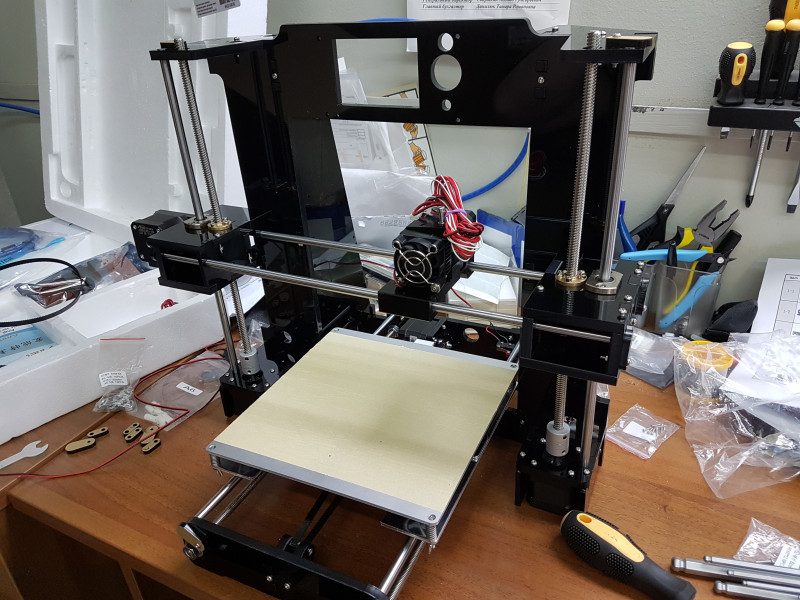

Отклонений от инструкции не обнаружено, всё просто и логично. Все провода подписаны, все винты и гайки разложены по отдельным пакетикам. Некоторые моменты покажу на фото.

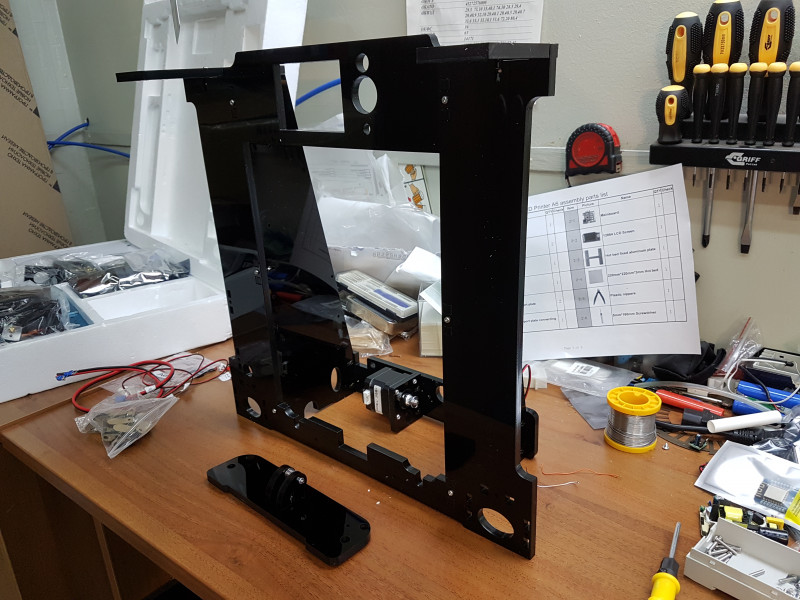

Сборка рамы. Винты полностью не затягиваю, оставляю слабину для последующего выставления осей.

Для ускорения накручивания гаек на шпильки удобно пользоваться шуруповёртом.

Для первой пробы коллега притащил какое-то «Ничоси».

Слой 0.1 мм, скорость 40 мм/с

Модернизация

Первые выращенные детали показали необходимость после каждого запуска заново выставлять зазор между соплом и алюминиевым столиком. Происходит это из-за небольшой точности срабатывания концевого механического выключателя по оси Z. Но это- не проблема, иду на склад, беру стандартный для наших станков датчик холла SS549A и платку под него.

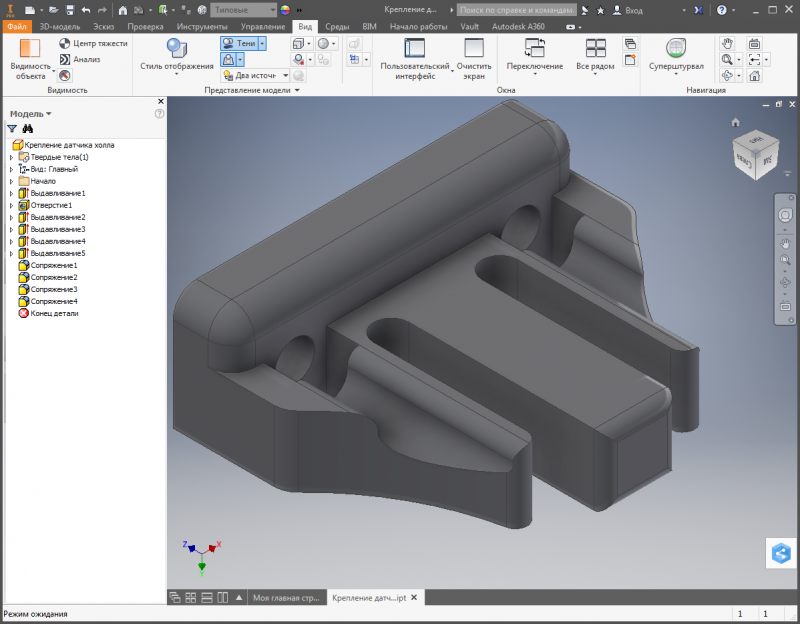

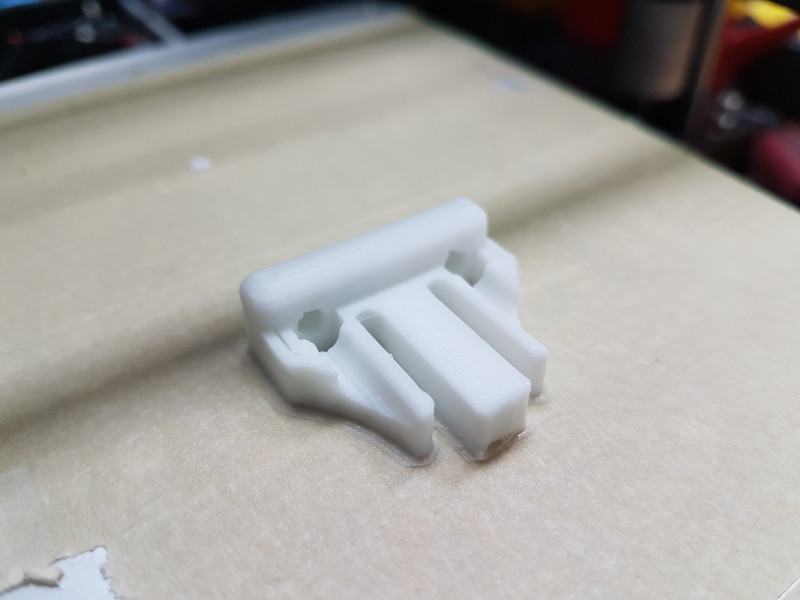

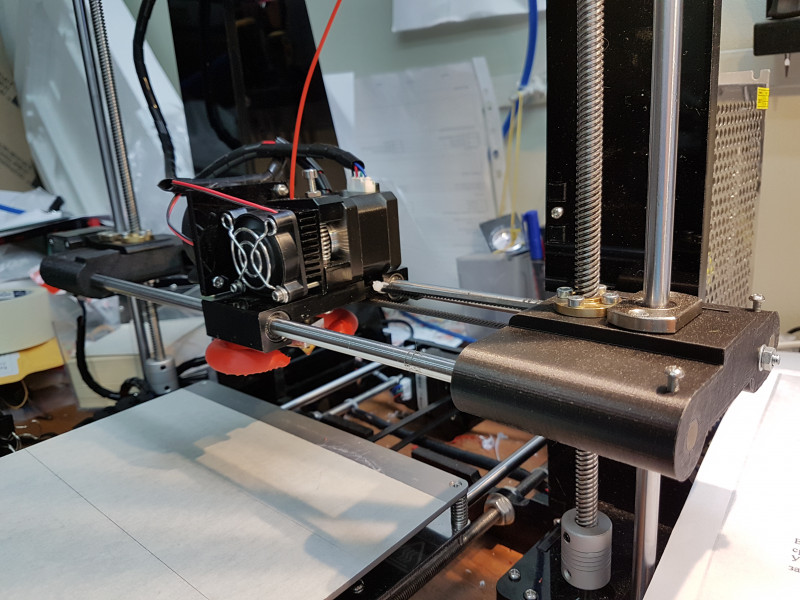

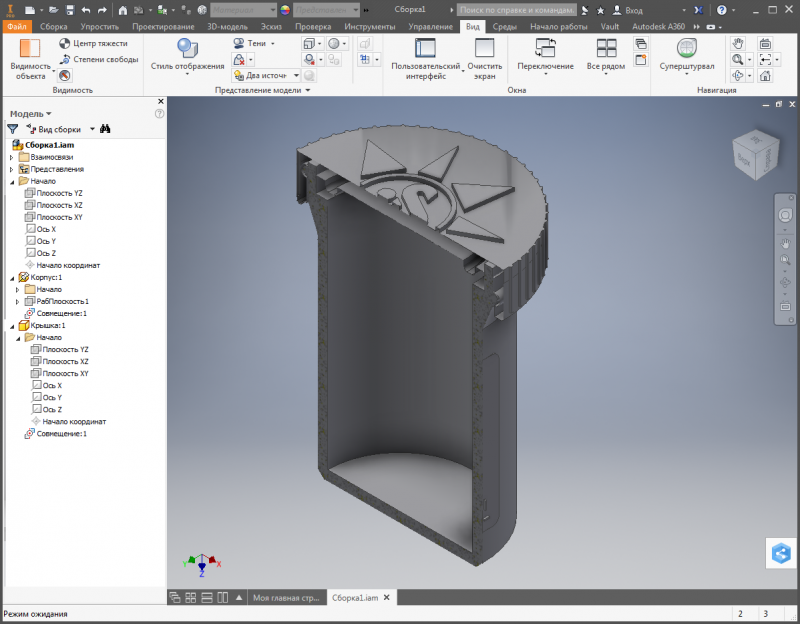

Чертим крепёжный элемент в Autocad Inventor. Делаю специально переусложнённым, посмотрю как принтер справится.

Через 20 минут готово!

После установки его на Z ось, перекалибровка стола требуется только после силового удаления изделия. Фотография с прошлой осью X не сохранилась, к сожалению. Вот как сейчас он временно установлен (sic!)

Временность связана с тем, что скоро будет вторая часть обзора- изготовления для станка алюминиевой рамы.

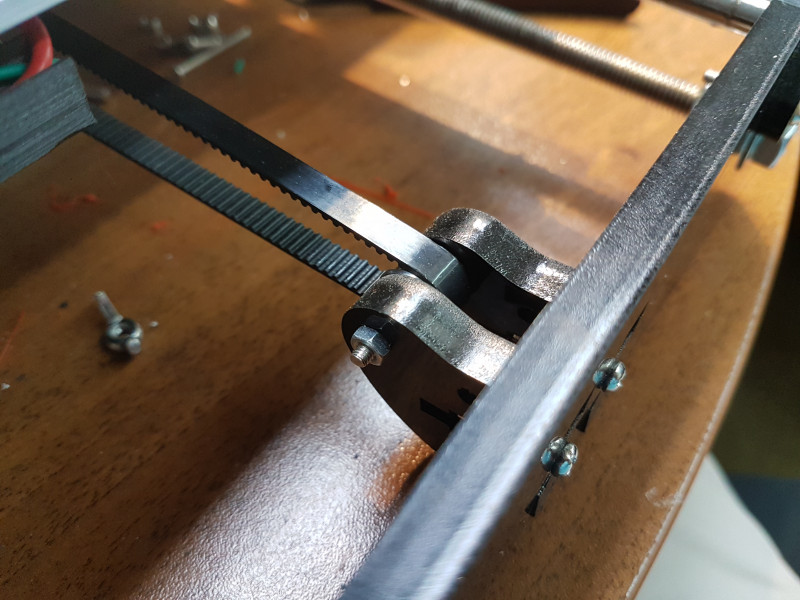

Поехали дальше. Следующие слабые моменты станка- это отсутствие натяжителей ремней. Натянуть их без специальных приспособлений не представляется возможным. Поэтому, первым делом печатаем узел крепления ремня к столику. Он уменьшит изгиб ремня и сделает их заделку гораздо удобнее.

Процесс печати почему-то прервался на половине, но необходимая геометрия был получена и установлена.

Сам натяжитель я печатать не стал. Я ослабил крепление пластин переднего ролика, уложил ремни в напечатанный узел, и начал затягивать крепления. Получил отличный натяг. Регулируется он двумя винтами, вполне удобно.

Как сделать натяжитель по X красиво и легко не придумал, готовые варианты не устроили, поэтому перепечатал каретки целиком.

Сборка проблем не выявила, на скорость и ускорения при работе эта модификация не повлияла. Зато появился удобный механизм натяжки.

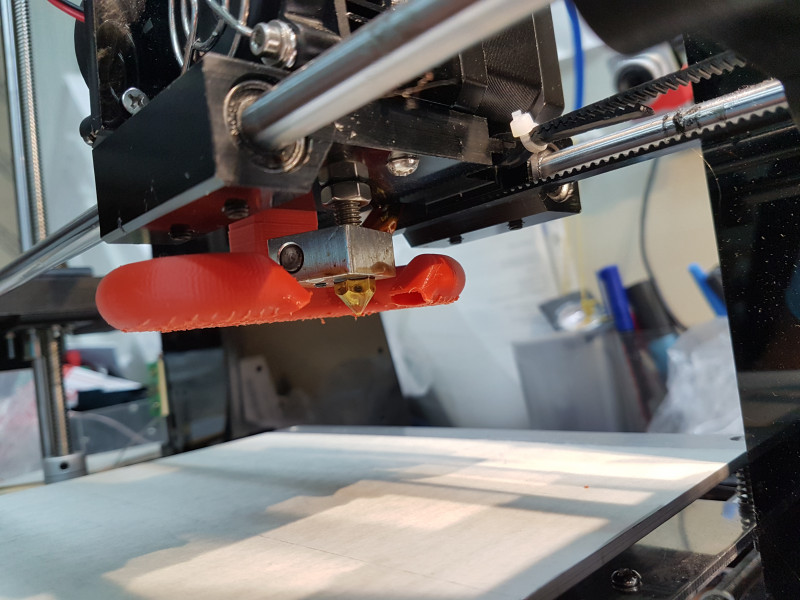

Распечатал так же другой подвод от вентилятора охлаждения, это решило часть проблем с нависающими и тонкими элементами

anet a6 fan duct «StarStream»

В принципе, на этом необходимые для успешной и стабильной работы модификации закончены. Остаётся только не забывать смазывать направляющие и приводные винты консистентной смазкой.

Проблемы.

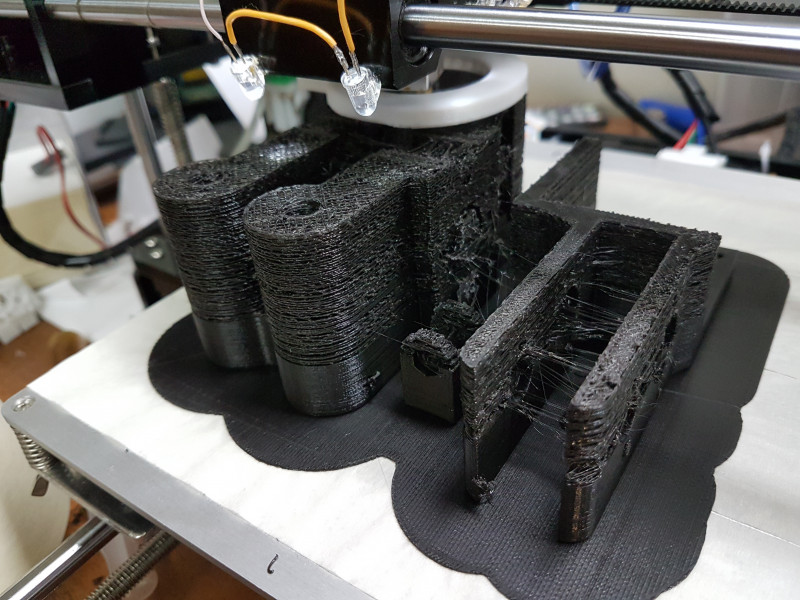

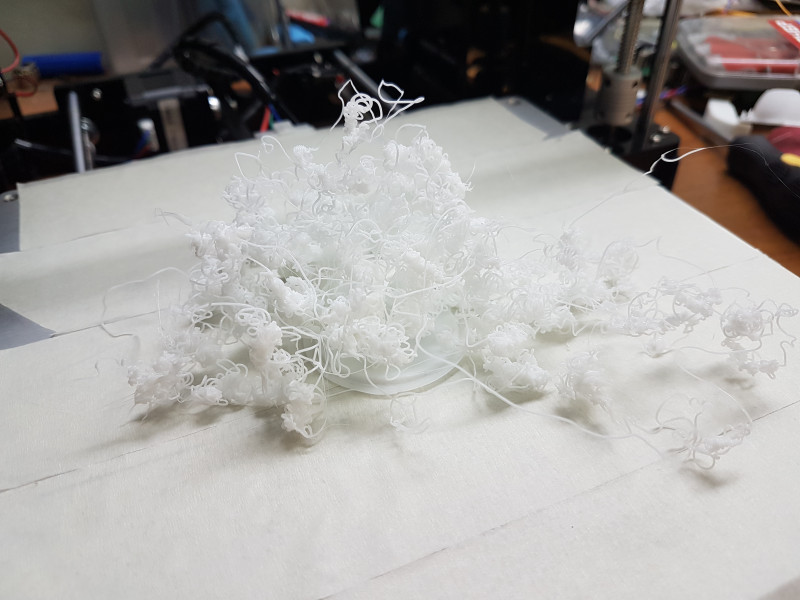

У станка не так много родовых проблем. Большинство из них решаются достаточно просто. Но, поскольку станок трудится на работе 24х7 без вмешательств человека, случаются проблемы. Так, первая распечатка кареток оси Х выглядела так

Поскольку печатающий узел пришёл уже в сборе, мне и в голову не пришло его проверять, а следовало. Сорвало с вала зубчатую шестерню экструдера, она не была нормально закручена. Итог- куча PLA и выходные прошли зря.

При неправильных параметрах при выполнении нависающих элементов увидел разок вот такую картину. Это должен был быть второй Ничосик.

Следующая беда, это в один прекрасный момент перестал работать подогрев стола. Причина простая- плохой контакт в разъёме. На форумах рекомендуют его выкидывать и припаиваться к столику напрямую.

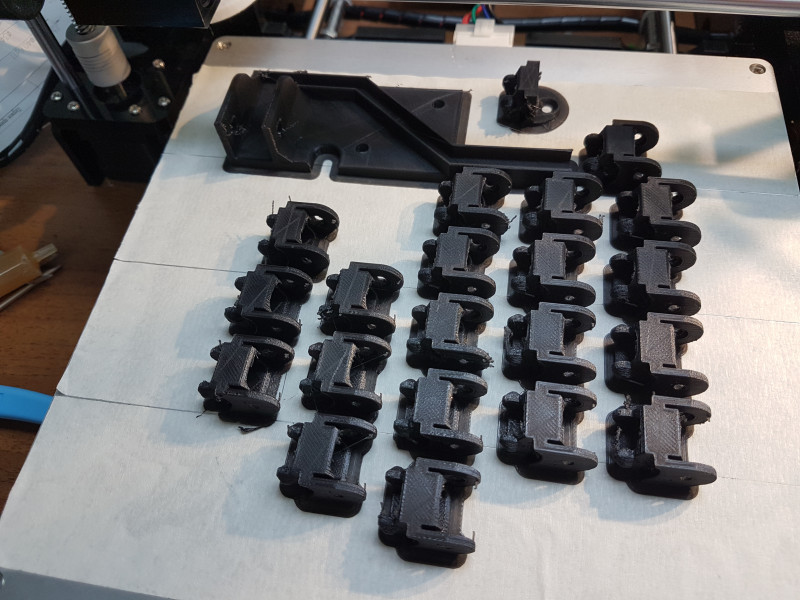

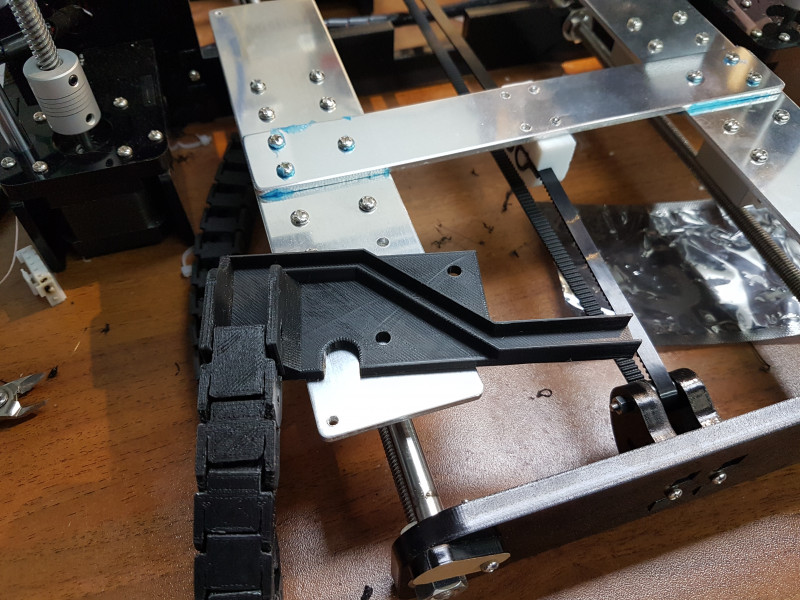

Заодно распечатал и кабельную гусеницу с креплением.

Anet A6 Bed Y-axis Cable Chain (front mount)

Только тут случилась неприятность, которую я так ещё и не починил. Перепаивал в спешке, не отключив принтер от сети. В итоге выбило пин АЦП, отвечающий за измерение температуры столика, так что до тех пор пока не приедет новая ATMEGA1284P я остался без его подогрева -(

Ну а теперь к главному, к печати!

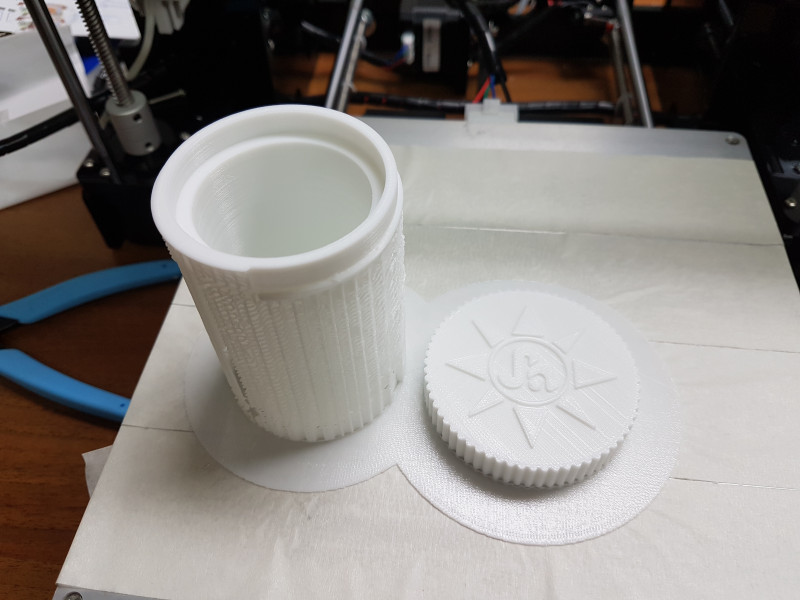

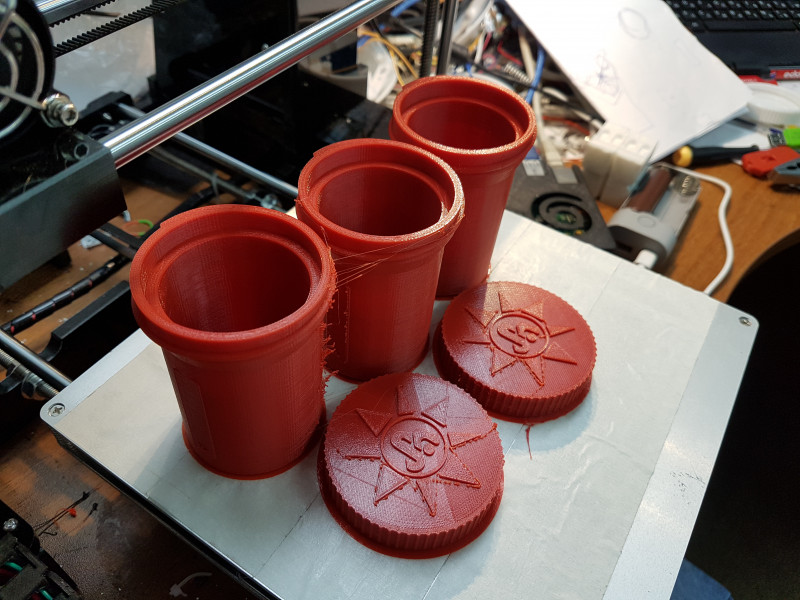

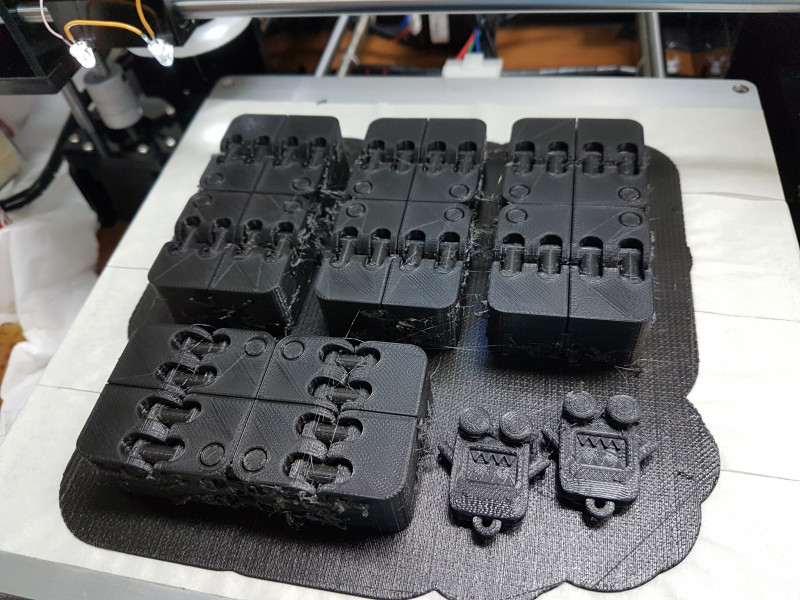

Лазерные станки комплектуются различными элементами, один из которых- рабочий объектив. Штука дорогая, и достаточно хрупкая, поэтому для неё нужен индивидуальный транспортировочный корпус. Точить не интересно, изготавливать литьём безумно дорого- их нужно около 3-4 десятков в год. Поэтому открываем инвентор, рисуем модельку, и печатаем.

После проверки работы резьбы вношу корректировку и тиражирую.

Необходимо проверить идею нового узла фокусировки, а механический участок загружен на 2 недели вперёд? Нет проблем, печатаем за полчаса детали.

После корректировки узел уже запущен в металле. Как и множество подобных узлов и деталей.

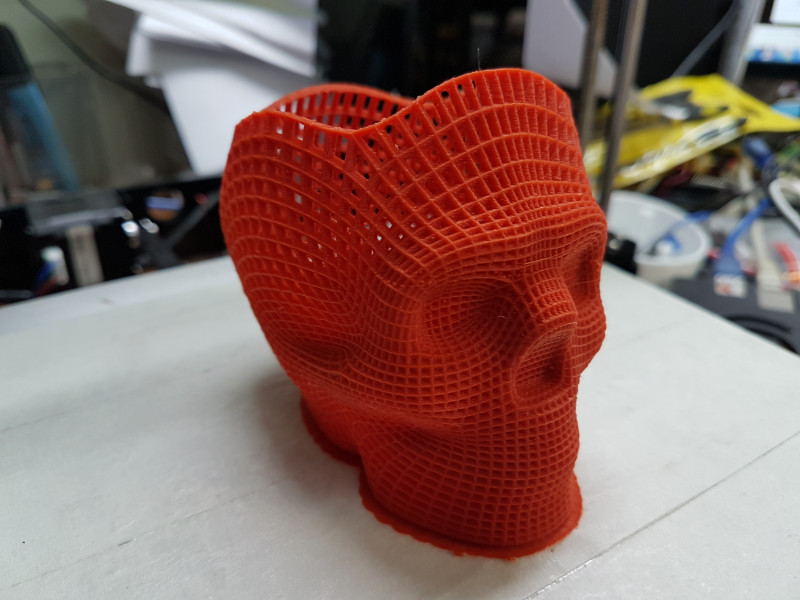

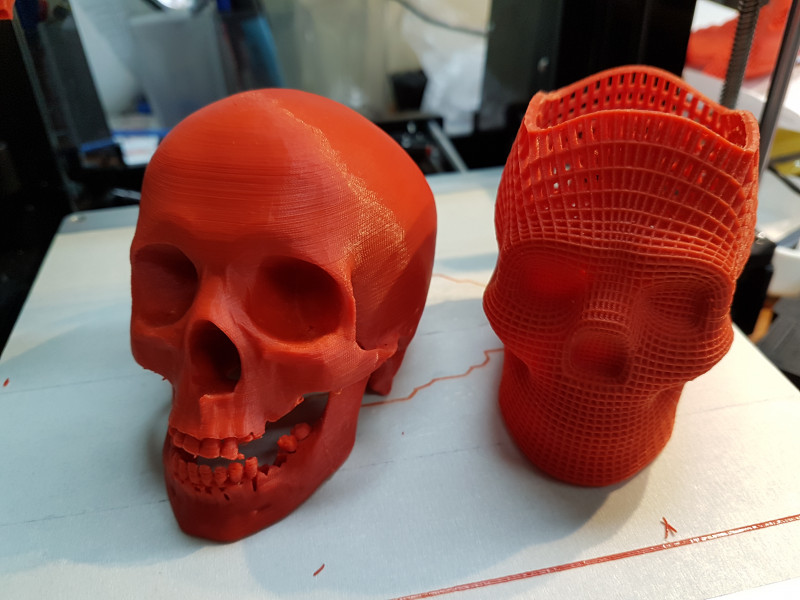

И различные вещи для себя и для друзей, когда принтер не нагружен по основному профилю

Kobayashi Fidget Cube — Fat Hinge — Flat

Эта вещь особенно показательна для аддитивных технологий, её невозможно изготовить в таком виде классическими методами. Она же была выращена в первых фотографиях на SLM машине. Забавная штучка для разминания пальцев.

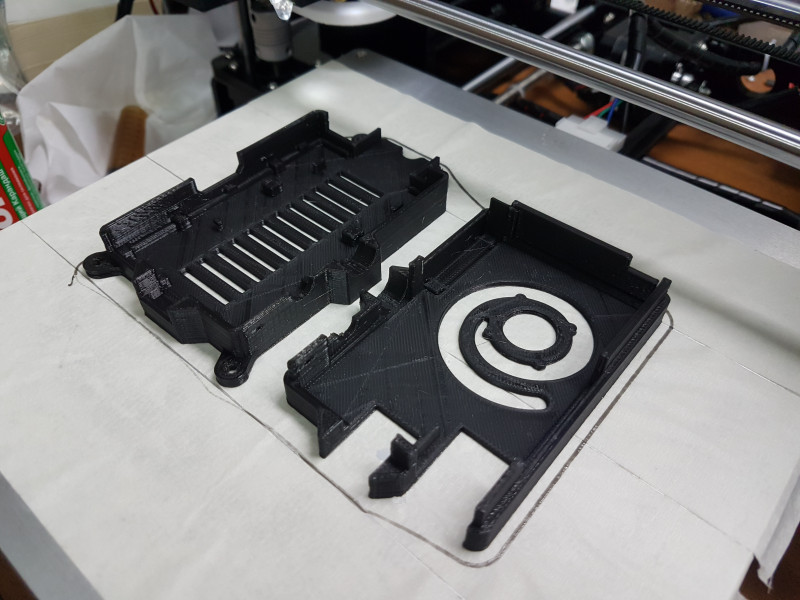

Корпус для Raspberry

А от этой штуки моя трёхлетняя дочка просто в восторге, и обедает, и спать ложиться с ней.

И для дома, проект будущей метеостанции. Обзор и процесс изготовления будет позже.

Инструментарий

Основные мои инструменты для работы с моделями

Печать веду на обычном бумажном скотче. Детали я выращиваю исключительно из PLA, этот материал полностью подходит под мои требования.Пинцет для очистки внешней части сопла и удаления разных горячих сопелек, возникающих при постановке печати на паузу. Ножи, малый для тонкой доработки изделий, вроде снятия юбки, большой для отделения детали от скотча. Кусачки и плоскогубцы для удаления поддержек.

В качестве источников моделей Autodesk Inventor / Fusion и Thingiverse.

Для подготовки файлов Cura 2.6.2 и Simplify3D. Профиль для Simplify3D.

Печать я веду через флешку, с OctoPrint пока не разобрался, интерфейс работает очень медленно на моей Raspberry B.

Содержимое комплектной флешки. Содержит документации, инструкции по сборке, и устаревший софт.

Выводы.

Принтером я доволен на все 100%. Он уже раза 3 отбил свою стоимость, на изготовлении тубусов для объективов и прочих деталей для наших станков.

Если вы любите работать руками, головой, проектировать разные узлы и изделия- 3D печать великолепнейший инструмент. При условии его низкой цены и достаточной простоты использования, изготавливать многие самоделки по-другому просто не возникнет желания.

Из будущих модернизаций- выполню для него алюминиевую раму. На больших скоростях чувствуется хлипкость конструкции, движение направляющих валов на зазорах. Но это уже тема для следующего обзора.

После этого апдейта приступлю уже к ленивой сборке принтера на линейных направляющих.

Anet A6 домашний 3D принтер — это просто

Два месяца назад я написал эту песню не знал о 3d печати ровным счетом ничего, кроме того, что оно существует и как-то работает. Покупка была внезапной, но осознанной. Скромный бюджет решили попилить на пару с товарищем и брать самое дешевое. Выбор длился аж целых 3 дня и состоял в основном из CR-10 и Anet A6.

Почитал немного обзоров, посмотрел ролики. Вроде и тот и этот рабочие варианты, а вот цена разнится.

В итоге купили Anet A6, но ввиду некоторых обстоятельств товарищ от участия в проекте отказался, чему я только рад, т.к. такую игрушку делить уже не хочется ни с кем.

Далее я расскажу с чем я столкнулся и как с этим боролся. Понимаю, что это уже расписано тысячу раз на профильных сайтах. Но я ориентируюсь прежде всего на людей с нулевой подготовкой, которые также как и я внезапно решили попробовать для себя новую область знаний, и также как я ленивы чтобы штудировать тонны постов выискивая действительно полезную информацию.

0. Подготовка и покупка

Если покупаешь дешевый принтер, то вариантов по-сути два. Ali и Gearbest. Ссылочек на партнерки не будет. На втором доставка оказалось существенной и цена вылазила под 20к. На али я нашел с доставкой из Москвы за 15к. Заказывать лучше сразу с катушкой пластика.

Пока идет заветная посылка нужно немного подготовиться изучив матчасть и поставить пару программ.

А именно — слайсер и 3d редактор.

Слайсер используется для перевода нарисованной 3d модели в команды понятные мозгам принтера. Кто работал с ЧПУ тот должен понять, я вот не работал. Основные это Cura и Slic3r.

Про настройки. С принтером идет конфигурация для слайсера от китайцев, если все ровно собрано по механике, то с ней вполне можно работать.

Но лучше, конечно, разобраться и понять за что отвечает каждый пункт в настройках.

Про Slic3R есть отличное видео где последовательно и доступно все изложено. Также про него хорошо почитать здесь .

Про настройки Cura можно почитать на популярном бложике 3d мейкеров.

Кроме этого просто необходимо изучить немного теории FDM печати.

1. Сборка и настройка

Итак, вот она заветная коробка раскрыта и нас ждет отличный конструктор.

Сборка проста до безобразия. Там более от производителя есть видео-мануал. Болтиков крутить много, поэтому займет это действо несколько часов. Торопиться не следует, от качества сборки зависти все. Сначала рекомендую болты не затягивать намертво, а протянуть все уже после того как проверили что каретки легко и ровно ходят по валам. Ну, автомобилистам это и так должно быть ясно.

Линейные подшипники следует набить смазкой. Литол вполне себе подходит. Я сперва промазал все смазкой для ШРУС, но литол погуще и во время очередной сборки-разборки перешел на него.

В основе механики лежат валы и линейные подшипники. Подшипники из поднебесной качества так-себе и они люфтят на валах. Это нормально, жить можно.

Если все собрали по инструкции то должно завестись с первого раза. Каретка ездит легко и не запинается, дисплей радостно светит синевой — считайте что пол дела сделано. Оставшаяся половина — это настройка стола по оси Z.

Для настройки стола понадобится ровная металлическая линейка и щупы замера зазоров клапанов.

Линейкой выставляем ось Z по горизонтали. Я измеряю расстояние от двигателя до винта.

Делается это по-сути один раз после сборки, но можно и перепроверять периодически.

Далее щупом выставляю зазор от сопла до стола следующим образом:

прогреваю стол до ~60, сопло до ~150, головку паркую в auto home, далее отключаю моторы, провожу измерение по 4 углам и снова делаю вывод в auto home. Еще раз провожу измерение по 4 углам и вношу корректировку подкручивая винты.

Щуп 0,05 проходит с едва заметным натягом.

Также следует обратить внимание на равномерность напряжения пружин по углам. Если одна пружина зажата почти до упора а противоположная совсем слабо — нужно смотреть уровень валов по горизонтали.

В местах крепления к раме валы люфтят, дабы избежать этого можно намотать фум-ленты и посадить внатяг, но от этого может уйти уровень и перекосить стол.

В итоге, если все сделать по вышеприведенному сценарию, то 90% что первый слой ляжет хорошо.

После всех вышеприведенных манипуляций можно считать, что принтер готов к работе.

О доработках, первых проблемах и их решении в следующем посте.

Читайте также: