3d печать на алюминиевом столе

Для реализации некоторых идей самым быстрым и простым решением становится 3D-печать. В некоторых ситуациях удачным решением может стать приобретение своего 3D-принтера, но иногда гораздо выгоднее и быстрее заказать необходимое изделие в фирме, специализирующейся на 3D-печати. Да и многие обладатели 3D-принтера задумываются о том, чтобы “монетизировать” свое хобби, но как правильно рассчитать свои затраты?

Несмотря на то, что цену принято указывать за грамм рабочего материала, просто умножить вес модели на стоимость 1 грамма будет неправильно. Помимо стоимости расходных материалов в цену изделия добавляется еще много неочевидных, на первый взгляд, расходов.

Для каждой технологии 3D печати используются свои расходники. Разберем самые популярные и доступные из них.

Доступные технологии и основные отличия

В настоящее время появилось огромное количество 3D аппаратов от небольших настольных, которые уместятся на рабочем столе, до огромных промышленных станков. Среди самых доступных можно выделить 2 технологии - FDM и фотополимерные принтеры (LCD/DLP/SLA).

FDM 3D-печать

На сегодняшний день самой доступной технологией 3D-печати является FDM. Разнообразие материалов и 3D-принтеров позволяет применять FDM для широкого спектра задач.

Схематичная работа FDM принтера

Большой выбор позволяет легко подобрать 3D-принтер под определенную задачу или найти универсальный аппарат.

Материалом для печати служит пластиковая нить - филамент. На рынке можно найти филамент под различные задачи, на любой “вкус” и кошелек. Это могут быть совсем недорогие ABS и PLA пластики или специфические - токопроводящие, выжигаемые и т.д.

Дешевые расходники и запчасти

Большой выбор расходников

Видно слои на поверхности модели

Невозможно или сложно изготавливать миниатюрные модели с множеством мелких элементов

Несмотря на то, что FDM позволяет печатать широким спектром пластиков, с различными свойствами, некоторые ограничения у технологии есть. Например нельзя получить идеально гладкую поверхность, изготавливать миниатюрные и очень тонкие элементы или изготавливать детали с очень сложной внутренней геометрией с высокой точностью.

Фотополимерная печать

Фотополимерные принтеры могут работать по одной из 3х технологий - SLA, DLP или LCD. Эти аппараты придут на помощь, если необходимо изготовить небольшую, но очень подробную модель с множеством мелких деталей.

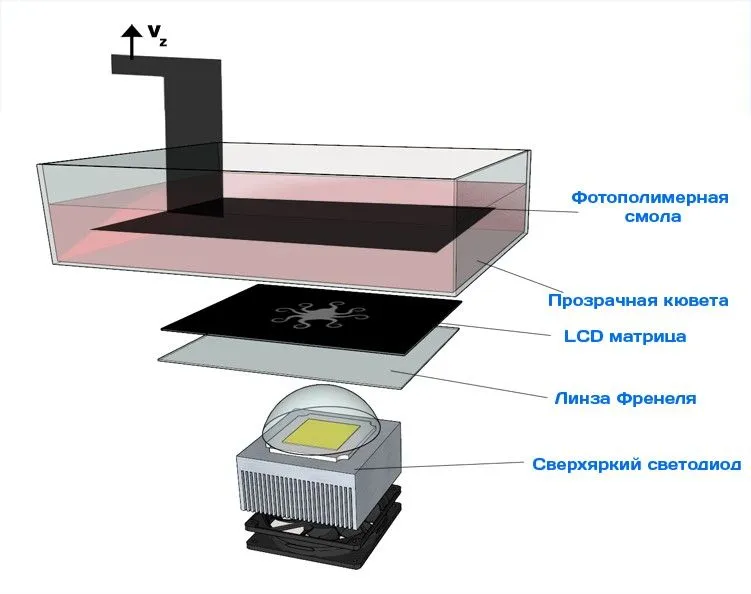

Принцип работы фотополимерных принтеров

В качестве расходного материала используется фотополимерная смола застывающая от УФ излучения. Сейчас появилось большое разнообразие фотополимерных смол на любой вкус. От особо прочных и точных инженерных или ювелирных смол, до мягких флексов.

Высокая точность печати

Хорошее качество поверхности

Большое разнообразие принтеров и расходников

Высокая стоимость расходников и запчастей

Небольшая область печати;

Фотополимерные принтеры хорошо показали себя в различных отраслях, где требуется идеально гладкая поверхность и высокая точность. Их используют в стоматологии, ювелирной промышленности, для изготовления миниатюрных мастер моделей для литья и многого другого.

Промышленные принтеры

Это уже промышленные станки, для которых требуется отдельное помещение и иногда определенные требования к вентиляции и т.д. В этой статье мы не будем подробно разбирать эти аппараты, но кратко рассмотрим самые популярные технологии.

Помимо настольных аппаратов, работающих по технологии FDM, распространены промышленные принтеры, работающие по тому же принципу.

К этой категории можно отнести аппараты с большой областью печати (от 30х30х30 см и больше). Например Raise Pro2 с областью печати 30х30х30 см.

Или станки, предназначенные для печати тугоплавкими материалами (например PEEK). В таких 3D-принтерах обычно присутствует активная термокамера, а экструдер можно разогревать выше 400 градусов.

CreatBot F160-PEEK предназначенный для работы с тугоплавкими пластиками

Фотополимерные принтеры

Промышленные фотополимерные аппараты обычно имеют намного большую рабочую область, по сравнению со своими “домашними” братьями. Помимо этого оптимизированы и автоматизированы многие процессы для более быстрой работы. На таких принтерах можно быстро и качественно изготовить небольшую партию моделей, большой прототип или мастер модель.

Семейство промышленных фотополимерных принтеров Prismlab с большой рабочей областью

3DP - Three-Dimensional Printing (переводится как трехмерная печать) является логичным продолжением обычных двухмерных принтеров. Печать производится при помощи сопел которые выборочно наносят связующее вещество на материал (обычно это гипс). В связующее вещество можно добавить краситель и модель получится цветная.

Цветная гипсовая модель

Поскольку гипсовая модель получается хрупкой, похожий принцип используют для печати металлами. Только готовое изделие нужно обработать в печи для удаления связующего вещества и повышения прочности. Но несмотря на обработку такие металлические отпечатки все равно будут уступать по прочности литым изделиям.

Это фирменная технология компании 3D Systems. MJM - это смесь FDM, 3DP и иногда SLA (зависит от выбранного материала). Печать производится при помощи множества небольших сопел (от 96 до 488), расположенных на голове станка. Точность и качество поверхности моделей, изготовленных таким способом, ничем не уступает фотополимерным принтерам.

Модели изготовленные при помощи MJM технологии

Такие аппараты умеют работать с фотополимерными смолами, воском или термопластиком. Можно комбинировать сразу несколько материалов - например для сложных моделей можно использовать в качестве поддержки воск.

SLM - это послойное спекание металлического порошка при помощи мощного лазера. Есть несколько похожих технологий - SHS/SLS. Принцип работы один и тот же, только вместо лазерного луча используется тепловая печатающая головка.

Турбина, изготовленная методом SLM

В качестве материала для печати можно использовать порошки различных металлов - золото, нержавейка, алюминий, различные сплавы и т.д.

Рабочая камера при печати заполняется инертным газом, чтобы не происходило окисления металлов. Это позволяет печатать даже титановым порошком.

Модели, изготовленные таким методом ничем не уступают, а иногда и превосходят, литые изделия. SLM позволяет изготавливать модели со сложной внутренней геометрией, которые невозможно изготовить другим методом (литье или фрезеровка).

Себестоимость 3D-печати

Себестоимость модели складывается обычно из нескольких факторов.

Материал для печати. В зависимости от требований модель может быть пустотелая или с заполнением. Так что вес одной и той же модели может отличаться.

Амортизация оборудования. Принтеру как любому станку требуется обслуживание и периодическая замена некоторых запчастей. При работе постепенно растягиваются ремни, изнашиваются втулки или линейные подшипники. Например, при износе втулок или линейных подшипников; может появится выработка на валах и потребуется их замена.

Расходники. Помимо материала, для работы может понадобиться клей для лучшей адгезии с печатной поверхностью, стекло или специальное покрытие (для FDM принтеров).

Цена материалов

Основная статья расходов для 3D-принтера- это, конечно, печатный материал.;

FDM (пластиковый филамент)

Поскольку FDM технология на сегодняшний день самая распространенная, выбор филаментов очень разнообразен.

К обычным пластикам можно отнести ABS и PLA. Недорогой ABS можно найти за 800 - 1000р за катушку (750 гр - 1 кг). PLA чуть дороже - 900 - 1100р. Перед покупкой стоит почитать отзывы о производителе. Использование некачественных красителей может привести к непредсказуемому результату печати.

Инженерные пластики - обычно это нейлон с добавлением различных наполнителей, которые улучшают физические характеристики готовой модели. Стоимость спец. пластиков начинается от 2000р за катушку и выше. Все зависит от производителя и наполнителя (углеволокно, стеклоткань и т.д).

Декоративные пластики используются для имитации различных материалов. Пластик может просто необычно окрашен (светящиеся, прозрачные пластики) или в него добавляется специальный наполнитель (пластики с металлической пудрой). Стоимость декоративных пластиков начинается от 1500р за катушку и дороже, в зависимости от наполнителя.

Спец. пластики - это узкоспециализированные материалы. Например, которые можно использовать только в качестве поддержки (PVA) или выжигаемые воски. Стоимость катушки начинается от 3000 - 3500р за катушку.

Большое преимущество FDM - разнообразный выбор материалов для работы. Это позволяет, имея один принтер, изготавливать практически любое изделие - от детской игрушки до сложного инженерного прототипа.

Фотополимеры (смола)

Технология печати фотополимерной смолой становится все доступнее. Появляется много разнообразных смол.

Стоимость обычной цветной смолы начинается от 2500р за 0,5 кг (объем +/- 0,5 л). Можно найти в продаже смолу меньшего объема (250 гр). Можно приобрести несколько разных смол в маленьких емкостях и на практике выяснить, какая из них лучше подойдет для определенной модели.

Инженерные смолы - это смолы с увеличенной прочностью. Их можно использовать не только для печати декоративных изделий, но и для изготовления функциональных прототипов и моделей. Стоимость за 0,5 кг начинается от 5900р и выше.

Спец смолы - выжигаемые, стоматологические, мягкие флексы и т.д. В зависимости от смолы цена за 0,5 кг может начинатся от 4800р и выше. Все зависит от характеристик смолы.

Фотополимерные смолы еще не достигли такого разнообразия как FDM филаменты, но уверенно их догоняют. Хотя из-за того, что литр смолы стоит ощутимо дороже катушки филамента себестоимость изделия получается намного выше.

Примеры печати

Mag Pull (петля быстрого извлечения) для G3 магазинов.

Модель бесплатно скачана из открытого источника (файл можно скачать тут). Печать инженерным угленаполненным пластиком (цена за катушку от 4700руб). Вес модели с поддержкой около 25 грамм. Постобработка не понадобилась. Стоимость готовой модели - 250р.

Пластиковая застежка

Файл скачан из открытого источника (можно скачать здесь). Пластик - угленаполненный нейлон (цена за катушку от 4700р). Вес готового изделия около 20 грамм. Отпечаток без постобработки. Итоговая стоимость - 200р.

Макет часов

Модель смоделирована на заказ (стоимость моделирования от 1000р). Изделие напечатано на промышленном принтере с использованием растворимой поддержки. Отпечаток без постобработки. Стоимость готового изделия - от 700р за штуку (зависит от количества необходимых изделий).

Тяговый протез

Модель взята из открытого источника (скачать доработанную версию протеза можно здесь). Вес израсходованного материала около 600 гр, печать ABS пластиком (стоимость катушки от 800 р). После печати производилась постобработка и сборка. Итоговая стоимость изделия - от 3000 р (зависит от материала печати, материала поддержки, заполнения и т.д).

Макет педали

Изготовление 3D-модели по чертежу (от 1000 р). Вес готовой модели около 200 гр. Изделие печаталось инженерным угленаполненным пластиком (стоимость катушки от 4700 р). Постобработка не понадобилась. Стоимость готового изделия около 3000 р.

Модели челюстей для изготовления коронок

Файлы для печати получены при помощи 3D-сканера и доработаны в 3D-редакторе (стоимость сканирования от 3000 р, стоимость ручной доработки от 1000 р). Печать на промышленном фотополимерном принтере. Постобработка не нужна. Стоимость готового изделия от 80 р за грамм.

Кольца из выжигаемого фотополимера

Модель изготовлена на заказ. Печать на настольном SLA принтере выжигаемым полимером. Постобработка не нужна. Стоимость готового изделия - 200 р за изделие.

Модели куплены на сайте myminifactory (стоимость модели от 2$). Изготовлены при помощи настольного DLP принтера. Постобработка не потребовалась. Стоимость готовой фигурки от 70 р за грамм.

3D печать на заказ

Многие обладатели 3D принтеров задумываются о монетизации своего хобби. Но стоит понимать, что цена 3D печати “для себя” и цена коммерческой печати очень сильно отличаются.

Начиная печатать на заказ лучше иметь в наличии несколько принтеров, работающих по разным технологиям.

Стоимость коммерческой 3D печати

Помимо себестоимости модели, к коммерческому изготовлению изделий, можно добавить:

Моделирование. Часто клиенту нужно не только изготовить деталь, а предварительно смоделировать ее. Это может быть простая зубчатая шестеренка, на моделирование которой не потребуется много времени, а может сложная скульптура, моделирование которой займет больше времени чем изготовление.

Постобработка модели. Это может быть просто удаление поддержек, с зачисткой места их соприкосновения с изделием или полный цикл обработки (шпатлевка, шлифовка поверхности, покраска и т.д).

Другие расходы. Сюда можно отнести аренду помещения, налоги, доставку, рекламу и т.д.

Стоит учитывать, что не всегда модель получится распечатать с первого раза. Иногда может потребоваться несколько попыток. А это дополнительные расходы.

Что невыгодно печатать

Несмотря на широкие возможности 3D печати есть модели которые невыгодно делать на 3D принтере. Для таких моделей лучше использовать другие способы изготовления.

Очень большие партии запчастей. Например нужно быстро изготовить очень большую партию запчастей (например 1000 шестеренок). Для такого целесообразнее использовать ТПА (Термопласт автомат). Себестоимость детали будет дешевле, а скорость изготовления выше.

Детали которые изготавливаются серийно, дешевле бывает купить у производителя, чем изготавливать на 3D принтере;

Партия крупногабаритных изделий (когда изготовление одной детали занимает 2-3 суток). Например нужно изготовить 10-20 шлемов для косплея. На принтере можно изготовить мастер модель, а потом уже при помощи литья в силикон изготовить остальную партию. Это будет быстрее и дешевле.

Примеры коммерческой печати

Ювелирные изделия для дальнейшей отливки

Изготовление рекламной продукции и сувениров

Штучные миниатюры или мастер модель для последующего литья

Макет изготовленный при помощи 3D печати

Выгодно печатать на 3D принтере:

Если деталь продается только в сборе. Например сломалась небольшая шестеренка в механизме, но механизм продается только “в сборе”. Гораздо дешевле изготовить нужную шестеренку на 3D принтере, чем покупать весь механизм.

Изменение существующей детали. Можно оптимизировать деталь - добавить ребра жесткости в слабых местах и т.д. Иногда может понадобится изготовить несколько тестовых моделей.;

Прототипы и макетирование. Появление 3D печати упростило и ускорило изготовление макетов и прототипов. Часто напечатать прототип гораздо быстрее, чем изготавливать его при помощи других методов.

Небольшая партия деталей. Небольшие партии, особенно моделей со сложной геометрией, выгоднее изготовить на 3D-принтере, чем литьем или другими методами.

Итоги

Если нужно несколько моделей или небольшой проект, иногда целесообразнее будет заказать изготовление в сторонней организации. Ведь помимо покупки оборудования и материалов, придется разбираться в нюансах настроек и характеристиках различных материалов.

Покупка 3D-принтера, для коммерческого использования, оправдана если удастся полноценно нагрузить его работой или потом его можно будет использовать для других целей.

Для печати на заказ нужно иметь несколько принтеров, работающих по разным технологиям. Лучше обзавестись несколькими аппаратами с меньшей областью печати, чем купить всего один принтер, хоть и с большой рабочей областью.

SLA/DLP/LCD технология 3D печати и ее применение

Фотополимерная печать обычно ассоциируется с изящными, миниатюрными изделиями. Ведь именно фотополимерные принтеры приходят на помощь если нужно изготовить небольшую, но детализированную модель.

В настоящее время фотополимерные принтеры могут работать по одной из трех технологий - SLA, DLP или LCD. Каждая из технологий имеет свои преимущества и недостатки.

Для того чтобы не ошибиться с выбором модели, нужно понимать, какая технология подойдет для печати конкретных изделий. Например для ювелира и стоматолога главным критерием будет точность, а для человека который планирует печатать фигурки для своего хобби - качество поверхности и не очень дорогая стоимость расходников.

SLA - это одна из первых запатентованных технологий 3D печати. Запатентовал ее еще в 1986 году Чарльз Халл. DLP и LCD основными принципами похожи на SLA, но появились гораздо позже.

Принцип работы

В качестве материала для печати, SLA принтеры используют фотополимерные смолы -светочувствительные полимеры, застывающие под действием определенного спектра УФ излучения.

В качестве “отвердителя” используется лазерный луч, который при помощи зеркал фокусируется на нужной точке. Луч последовательно “рисует” срез модели. Так постепенно, слой за слоем, на рабочем столе “выращивается” модель.

Принцип работы SLA технологии

Есть два варианта расположения печатного стола - сверху и снизу.

Стол сверху

Визуально выглядит как перевернутый FDM аппарат, модель на таком аппарате печатается “верх ногами”. Стол перемещается во время печати снизу вверх, модуль с лазером располагается в нижней части аппарата, под ванной с полимером. Дно ванночки обычно изготовлено из силикона - он хорошо пропускает УФ излучение и к нему практически ничего не прилипает.

Модель принтера с верхним положением стола

Это самая популярное решение для настольных моделей SLA принтеров.

Модуль с лазером располагается в верхней части принтера над ванной с полимером, а печатный стол, во время печати, постепенно опускается вниз, погружаясь в смолу.

Промышленный SLA с нижним расположением стола

Такое расположение традиционно используется в промышленных аппаратах с большой областью печати. Единственное неудобство - ванночка всегда должна быть заполнена фотополимером. А при смене вида смолы придется полностью сливать весь фотополимер и тщательно мыть ванночку.

Плюсы

Высокая точность. Такой аппарат не уступает в точности профессиональным ювелирным ЧПУ станкам

Идеальное качество поверхности. Самые миниатюрные модели выглядят монолитными. Слоев не видно даже при большом увеличении.

Большой выбор расходных материалов. Благодаря возрастающей популярности фотополимерной печати, появилось много специфичных смол - от мягких флексов, до фотополимеров с повышенными прочностными характеристиками (например есть очень прочный, биосовместимый фотополимер для изготовления временных зубных коронок).

Минусы

Высокая стоимость 3D принтера. SLA аппараты очень требовательны к качеству комплектующих, поэтому ценник на такие модели начинается от 220 000 рублей.

Медленная скорость печати по сравнению с DLP и LCD технологией.

Пример печати

Сердечная мышца, напечатанная на Formlabs Form 3

Кольца, напечатанные при помощи SLA технологии

Прототип ложки

Статуэтка-бабочка, напечатанная на Formlabs Form 3

Техническая модель

Прототип лопаты для уборки снега. Изготовлен на Formlabs Form 3L

Лучшие SLA принтеры

Лидером в производстве SLA принтеров является фирма Formlabs. В линейке Formlabs можно найти как небольшие настольные модели, так и профессиональные станки с большой областью печати.

Технические характеристики:

Разрешение XY: 25 мкм

Размер лазерного пятна: 85 мкм

Мощность лазера: Один лазер мощностью 250 мВт

Размер рабочей области: 14,5 × 14,5 × 18,5 см

Толщина слоя: 25 – 300 мкм

Этот принтер можно сравнить с небольшим профессиональным станком. Несмотря на небольшие габариты, он с легкостью справится с самыми сложными моделями.

Formlabs Form 3L

Formlabs Form 3L в сравнении с Form 3

Размер рабочей области: 33,5 × 20 × 30 см

Этот принтер позволяет печатать крупноформатные модели или быстро изготавливать небольшие партии изделий.

C появлением более быстрых и бюджетных технологий, SLA принтеры стали менее популярны. В основном их используют на производствах с высокими требованиями к качеству и стабильности печати.

DLP технология опирается на принципы SLA, но в качестве источника УФ-излучения используется не лазер, а проектор.

В качестве материала используется фотополимерная смола, но в отличии от SLA источником света является не луч, а DLP- проектор. Это существенно ускорило печать, ведь проектор, в отличие от луча, засвечивает сразу весь слой.

Принцип работы DLP технологии

Проектор располагается в нижней части принтера, под емкостью с фотополимером. Низ емкости обычно сделан из прозрачной, износостойкой пленки. Такая пленка хорошо пропускает УФ-излучение, к ней практически ничего не прилипает, а если она порвется ее можно легко заменить.

Быстрая печать. Проектор засвечивает сразу всю рабочую область, так что не важно сколько моделей вы печатаете - одну или десять. На время печати влияют только высота и толщина слоя.

Средний ценовой сегмент. По сравнению с SLA выбор моделей больше, стоимость начинается от 200 000 рублей.

Менее точный. Некоторые модели уступают по точности SLA аппаратам. Это визуально не заметно на готовом изделии, но может стать неприятным сюрпризом там, где требуется идеальная точность.

Возможна паразитная засветка. Из-за засветки всего слоя за раз может возникать паразитная засветка смолы.

Ресурс проектора. Проектор - это сердце DLP-принтера. Обязательно обращайте внимание на ресурс проектора. Например, производитель FlashForge Hunter заявляет минимальный ресурс проектора 50 000 часов. Это очень много.

Партия колец, напечатанная при помощи DLP технологии

Образцы колец, напечатанные на FlashForge Hunter

Реквизит для миниатюр 28 мм

Макет челюсти изготовленный на FlashForge Hunter

Лучшие DLP принтеры

Разрешение XY: 0,0625 мм

Скорость печати: 10 мм/ч

Источник света: 405 нм LED

Размер рабочей области: 120х67,5х150 мм

Толщина слоя: 0,025-0,05 мм

Фирма FlashForge славится качеством своих принтеров. Hunter не стал исключением. Получилась хорошая “рабочая лошадка” способная решать разнообразные задачи.

DLP технология используется все реже. Ее упорно вытесняют более доступные 3D-принтеры, работающие по LCD технологии.

LCD технология - самая молодая среди фотополимерных принтеров. Изначально LCD появилась как более доступный аналог DLP технологии, подходящий для домашнего использования.

Первые LCD принтеры обладали рядом неприятных детских болячек (неравномерная засветка рабочей области и т.д), которые со временем удалось решить или компенсировать. С развитием технологии, помимо моделей для домашнего использования, появились аппараты, которые по точности не уступают DLP и могут использоваться для производственных задач.

Технология почти полностью копирует DLP, только вместо проектора используются светодиоды. Под ванночкой располагается ЖК дисплей (похожий на дисплей смартфона или планшета), который затемняется в некоторых местах, пропуская свет только в нужных местах.

Принцип работы LCD технологии

Поскольку модуль с экраном и светодиодами располагается в нижней части принтера, то дно емкости под смолу прозрачное. Как и в DLP, обычно используют прозрачную пленку.

Дешевые аппараты. Использование светодиодов в связке с ЖК дисплеем позволяет сильно удешевить стоимость 3D принтера. Стоимость некоторых моделей начинается от 14 000 рублей.

Недорогие расходники и запчасти.

Большой выбор моделей. Можно легко подобрать модель для любой задачи.

Менее точный. Бюджетные модели хорошо подойдут для печати миниатюр или статуэток, но их точности может быть недостаточно для, например, ювелирных изделий.

Возможна паразитная засветка. Как и в DLP технологии засвечивается сразу весь слой, это может приводить к паразитной засветке.

Качество печати может быть не одинаковое на всей области печати. Поскольку в качестве УФ источника используется массив светодиодов, а не один источник света, рабочая область может подсвечиваться неравномерно. Эту проблему можно решить программно или физически.

Скорость печати ниже DLP. Светодиоды светят “слабее” проектора, поэтому время засветки слоя немного больше, но все равно LCD принтер печатает быстрее SLA.

Небольшая миниатюра, изготовленная на Anycubic Photon Mono

Тролль, напечатанный на LCD аппарате

Шины для РУ модели, изготовленные из мягкого полимера

Модель замка, изготовленная на Phrozen Sonic Mini 4K

Статуэтка, изготовленная на Anycubic Photon Zero

Тролль, напечатанный на LCD принтере

Лучшие LCD принтеры

Разрешение LCD-дисплея: 854х480 px

Точность позиционирования по оси XY: 0.1155 мм

Длина УФ волны: 405 нм

Размер рабочей области: 97х54х150 мм

Толщина слоя: 0.01-0.2 мм

Бюджетная модель, ориентированная на домашнее использование. Хорошо подойдет для домашнего использования.

Anycubic Photon Mono

Разрешение LCD-дисплея: 2560х1620 (2K)

Точность позиционирования по оси XY: 0.051 мм

Размер рабочей области: 130х80х165 мм

Толщина слоя: 0.01-0.15 мм

Anycubic Photon Mono уже более серьезный аппарат. Благодаря LCD дисплею большего разрешения удалось повысить точность и качество готовых моделей.

Phrozen Sonic Mini 4K

Разрешение LCD-дисплея: 6.1" 4K Mono LCD

Точность позиционирования по оси XY: 35 микрон

Размер рабочей области: 134х75х130 мм

Толщина слоя: 0.01-0.30 мм

Моно LCD матрица, с высоким разрешением, позволяет печатать очень быстро и точно.

Wanhao GR1

Разрешение LCD-дисплея: 6.3" 2K HD

Точность позиционирования по оси XY: 0.055 мм

Длина УФ волны: 405-410 нм

Размер рабочей области: 140х78х200 мм

Толщина слоя: 35-100 микрон

Увеличенная рабочая область позволяет изготавливать больше моделей за раз, а специальная УФ-LED матрица обеспечивает однородность засветки.

LCD принтеры успешно захватывают рынок вытесняя более дорогие DLP и SLA принтеры. Этому конечно способствует их доступность и большое разнообразие моделей.

Сфера применения

Стоматология

В стоматологии очень важна точность. Небольшое искажение даже в 0,1 мм может сделать кропотливую работу, по изготовлению коронки или протеза, бесполезной.

Модель челюсти

Элайнер, изготовленный при помощи 3D печати

Помимо точности принтера важную роль играет выбранный материал. Нужно использовать специальные смолы с небольшим процентом усадки.

Ювелирное производство

Весь потенциал фотополимерных принтеров раскрывается в ювелирной отрасли. Помимо точности очень важна детализация и идеальное качество поверхности.

Кольцо, изготовленное из выжигаемого фотополимера

От модели до готового изделия

Раньше такие изделия приходилось очень кропотливо вырезать вручную или изготавливать на высокоточных ЧПУ станках из воска. Теперь достаточно сделать цифровую модель и при помощи принтера и выжигаемой смолы, быстро изготовить необходимое количество изделий готовых к отливке.

Прототипирование

Печать прототипов, изготовление мастер моделей и т.д.

Шлем и другие прототипы, изготовленные на фотополимерном принтере

Прототипы корпусов

Не для всего подойдет FDM технология. Иногда нужно быстро изготовить макет будущего изделия с гладкой поверхностью, профессиональные фотополимерные принтеры легко справятся с этой задачей.

Доступные фотополимерные принтеры стали большим подспорьем для любителей миниатюр. Гораздо проще смоделировать и распечатать 28 мм фигурку любимого героя, чем долго и кропотливо изготавливать ее вручную.

Советский мотоциклист в масштабе 28мм

“Запчасти” для миниатюры 28мм

А большие декоративные статуэтки получаются более аккуратными, по сравнению с FDM печатью. После LCD принтера не придется долго вышкуривать модель, чтобы сгладить слои.

Бюст девушки

Макетирование

Для больших и схематичных макетов можно использовать FDM принтеры, но их точности недостаточно для изготовления небольших деталей. Имея 3D модель можно быстро изготовить очень точный и подробный макет здания или целого квартала.

Макет статуи В.И. Ленина

Напечатанный и покрашенный макет здания

Несмотря на все плюсы фотополимерных принтеров, есть небольшие нюансы которые являются общими для всех технологий.

Промывка модели. После печати модель нужно промыть от остатков смолы. Лучший способ это ультразвуковая ванночка со спиртом, иногда можно обойтись стаканчиком с изопропиловым спиртом и кисточкой.

“Дозасветка” в уф-камере. После промывки модель нужно “дозасветить” в УФ-камере, иначе полимер не наберет заявленную производителем прочность.

Для засветки модели можно использовать обычную УФ лампу или аппарат для маникюра. Они обойдутся дешевле профессиональных сушилок, хоть и времени для “дозасветки” может понадобится больше. Перед покупкой убедитесь, что лампы светят в нужном УФ спектре.

Прочность полимеров. Несмотря на огромное разнообразие смол, они все же уступают по прочности пластиковым нитям которые используют FDM принтеры. Исключение составляют некоторые узкоспециализированные смолы.

Для некоторых эти нюансы могут стать существенными минусами, но несмотря на это фотополимерные принтеры находят применение, как в качестве домашних принтеров, так и в качестве рабочих станков в разных областях.

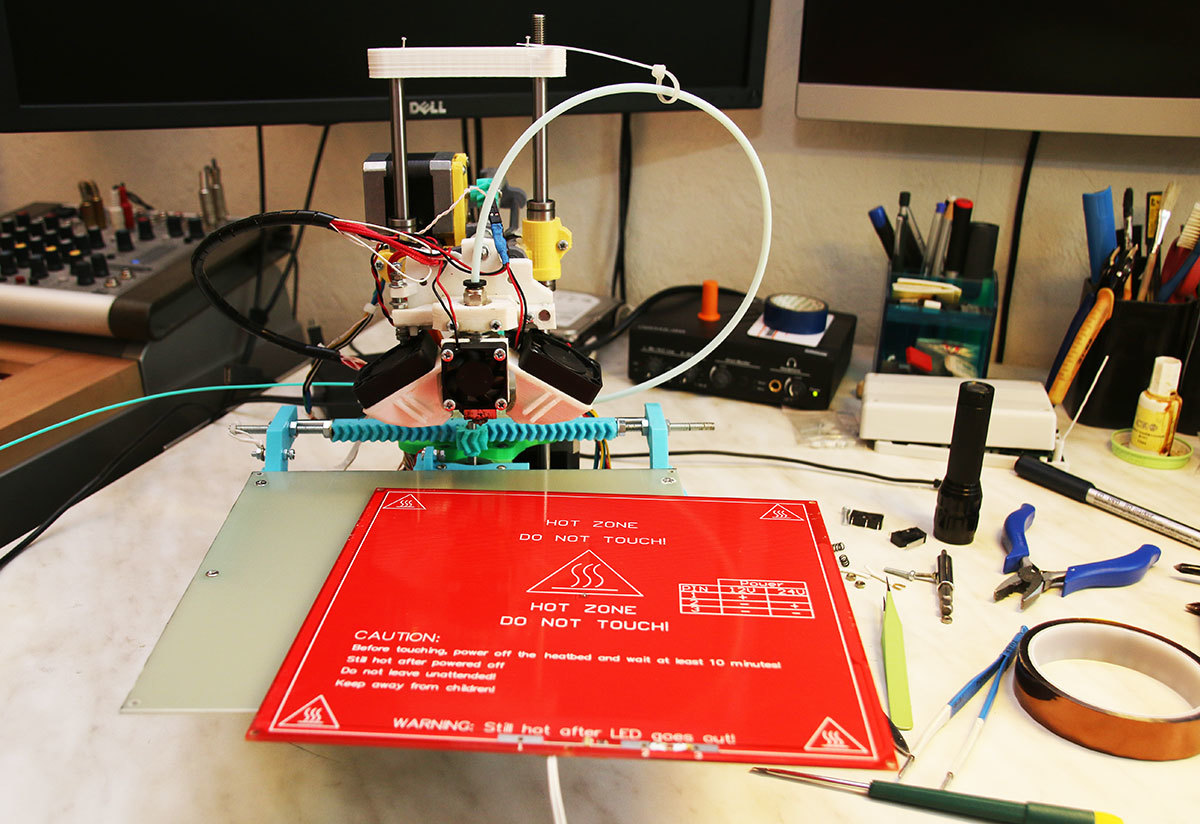

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

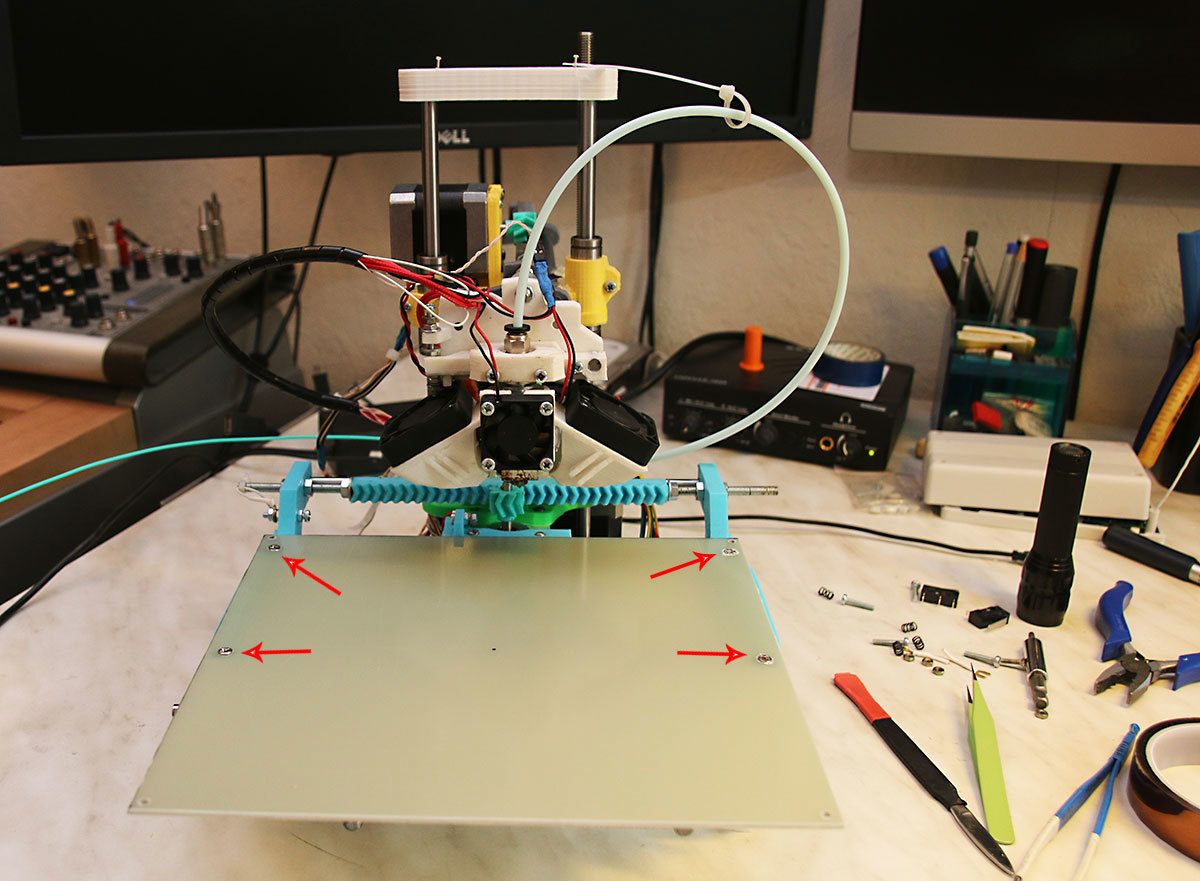

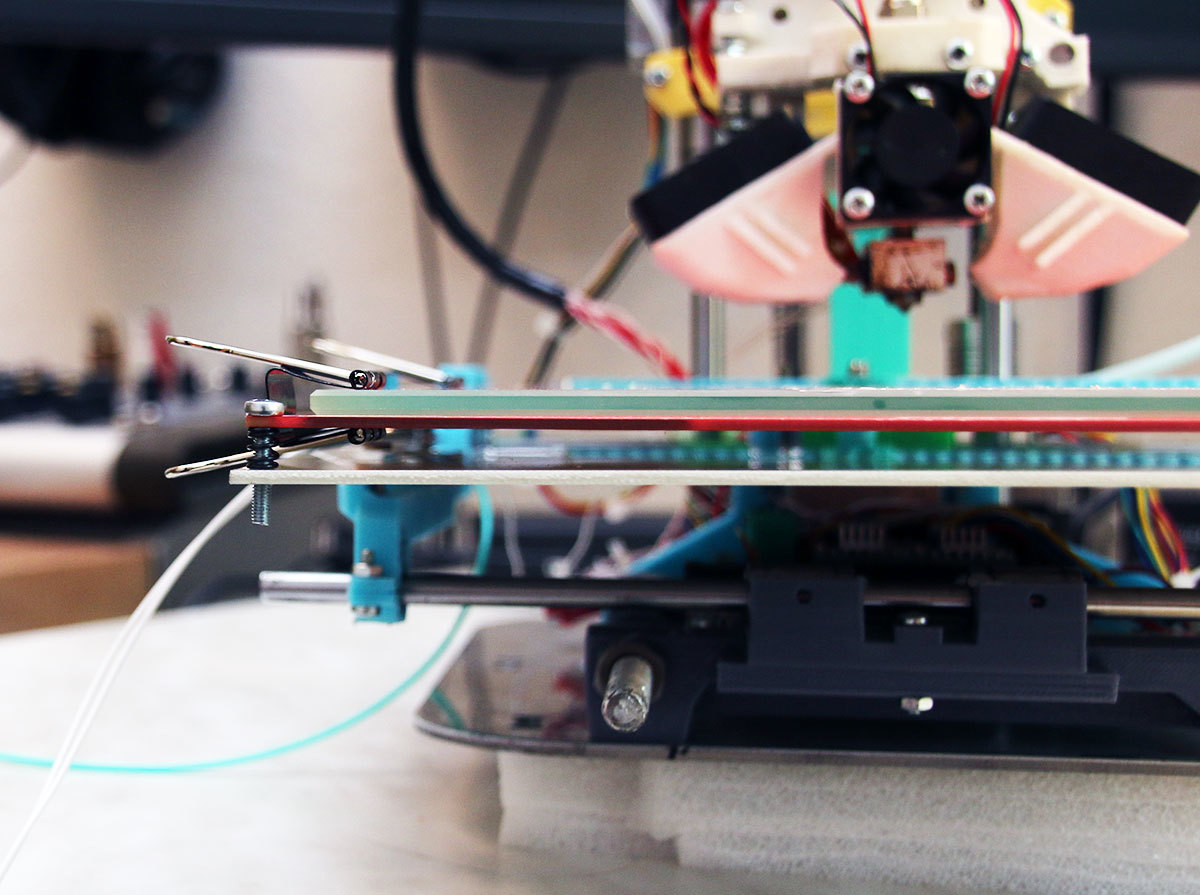

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

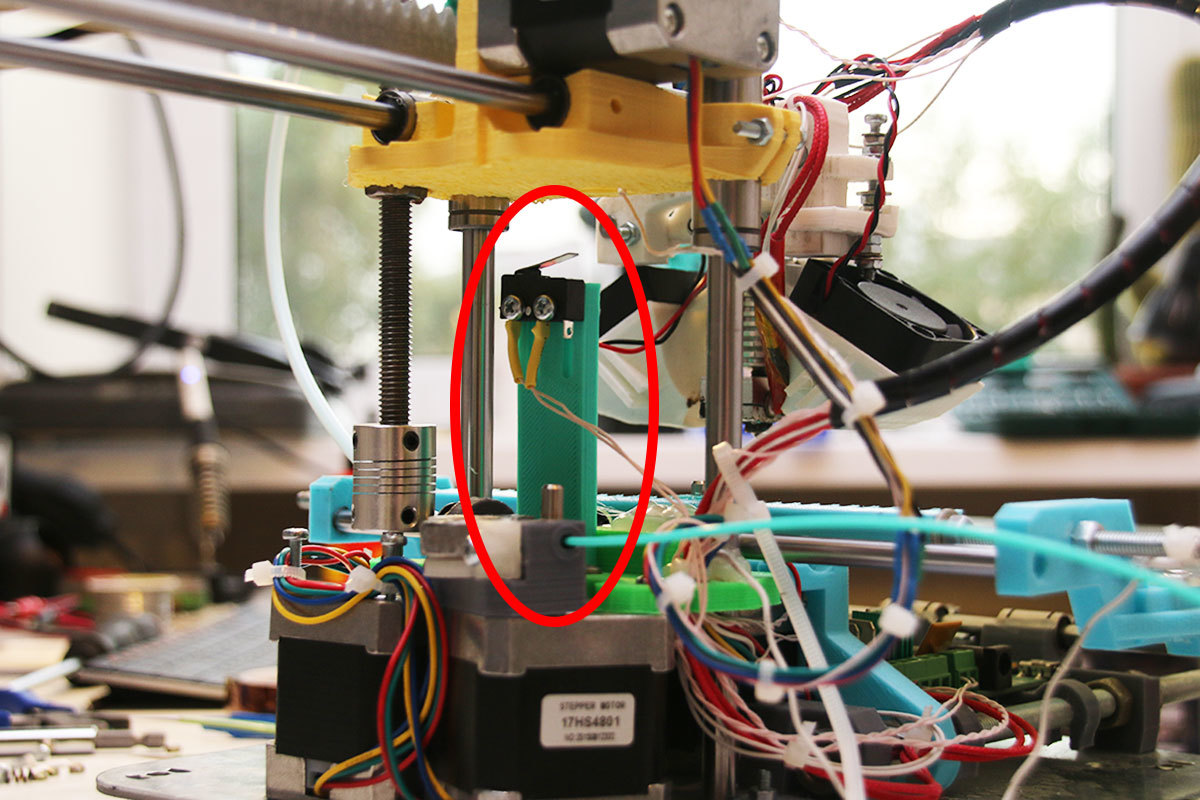

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

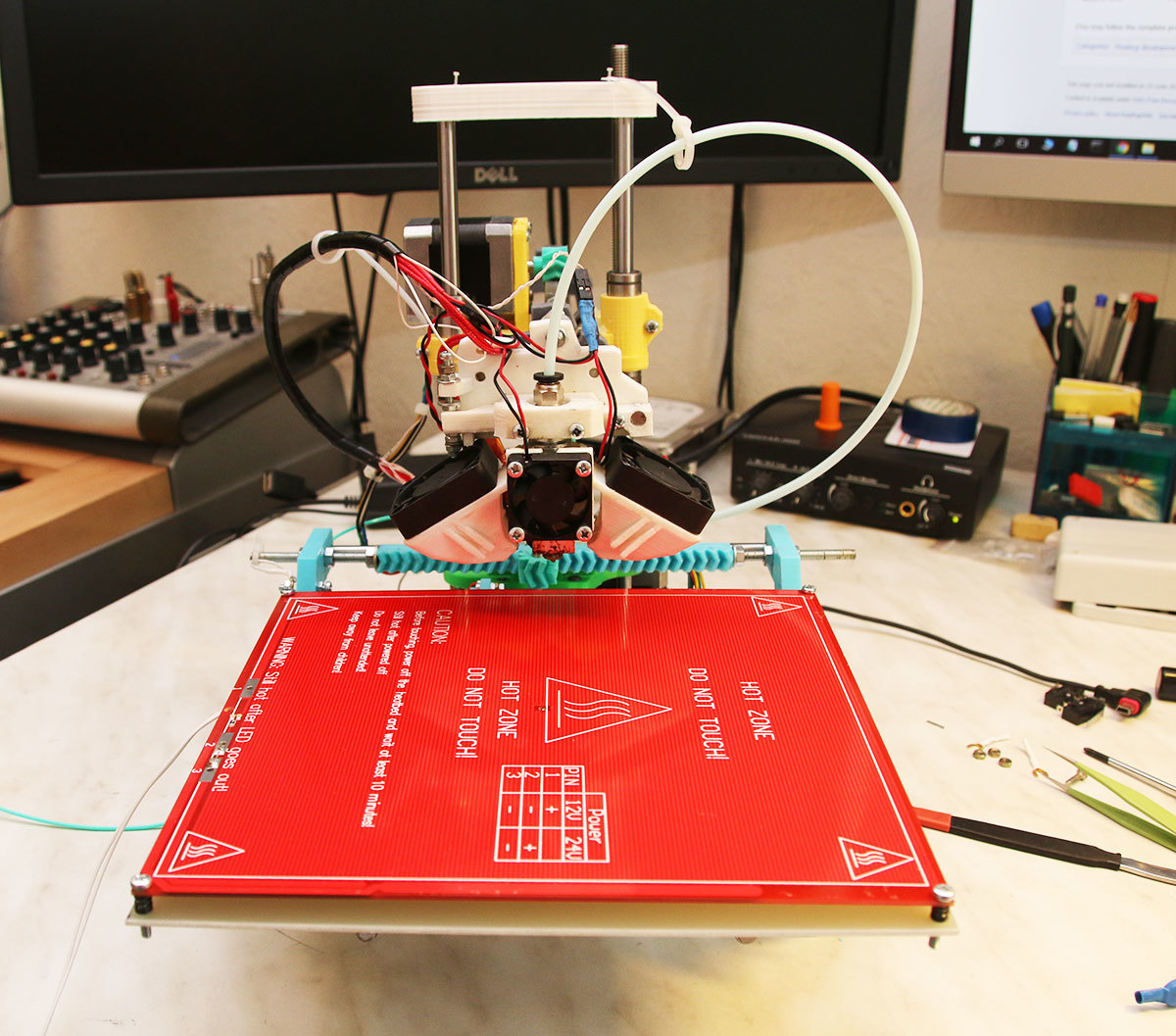

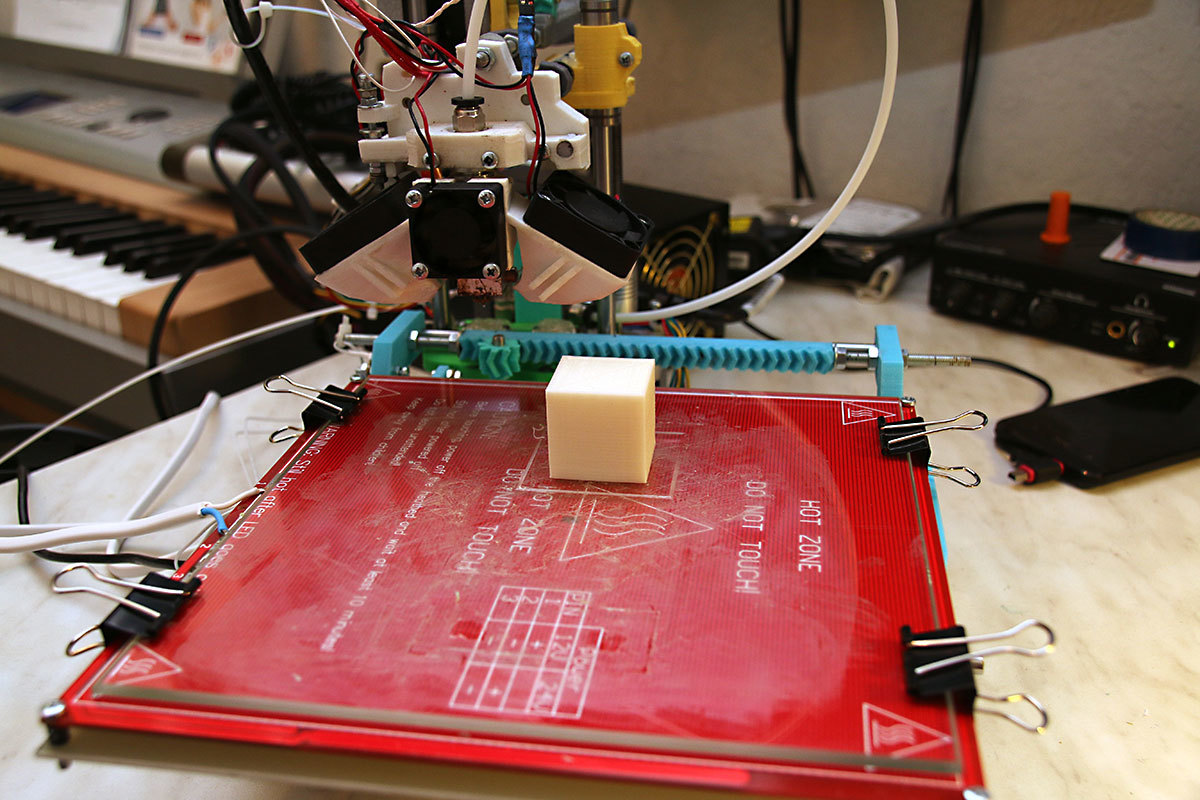

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

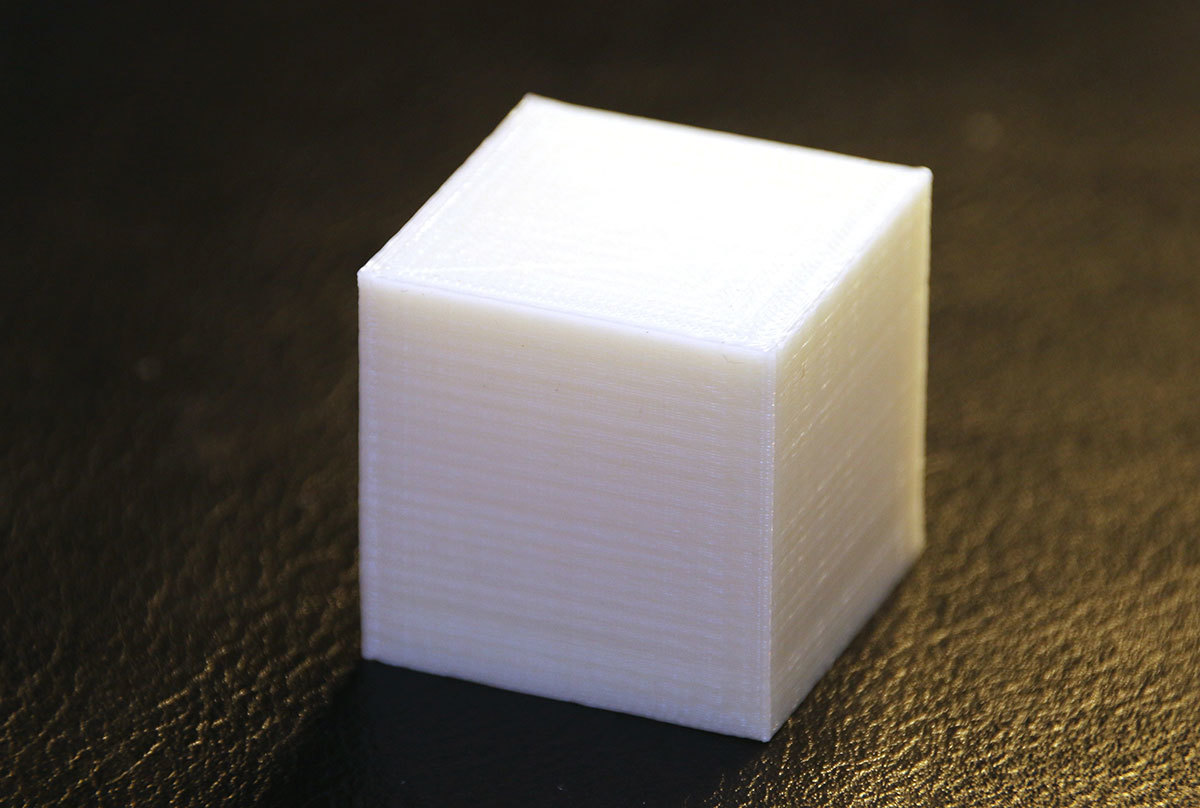

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

О печатном столе 3D принтера, моём опыте и не только

Каждый охотник желает знать, где сидит фазан каждый владелец 3D принтера желает знать, как ему апнуть свой печатный стол. Именно об этом и пойдёт рассказ ниже.

Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

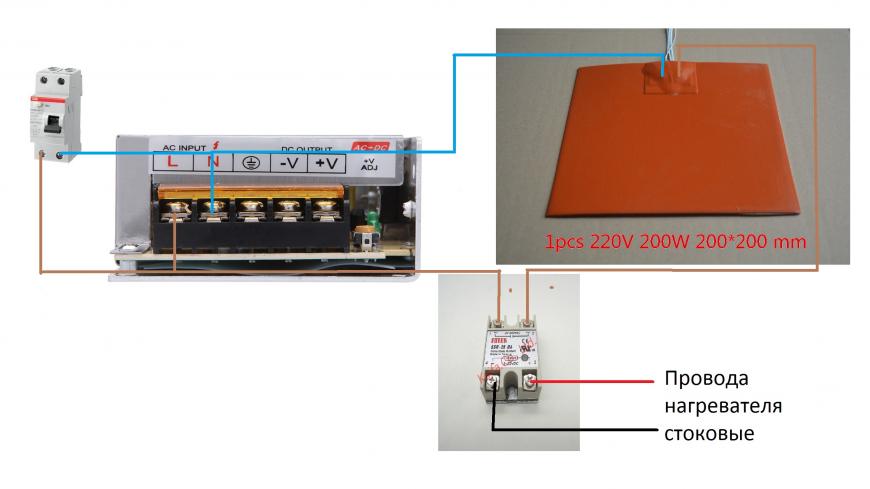

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

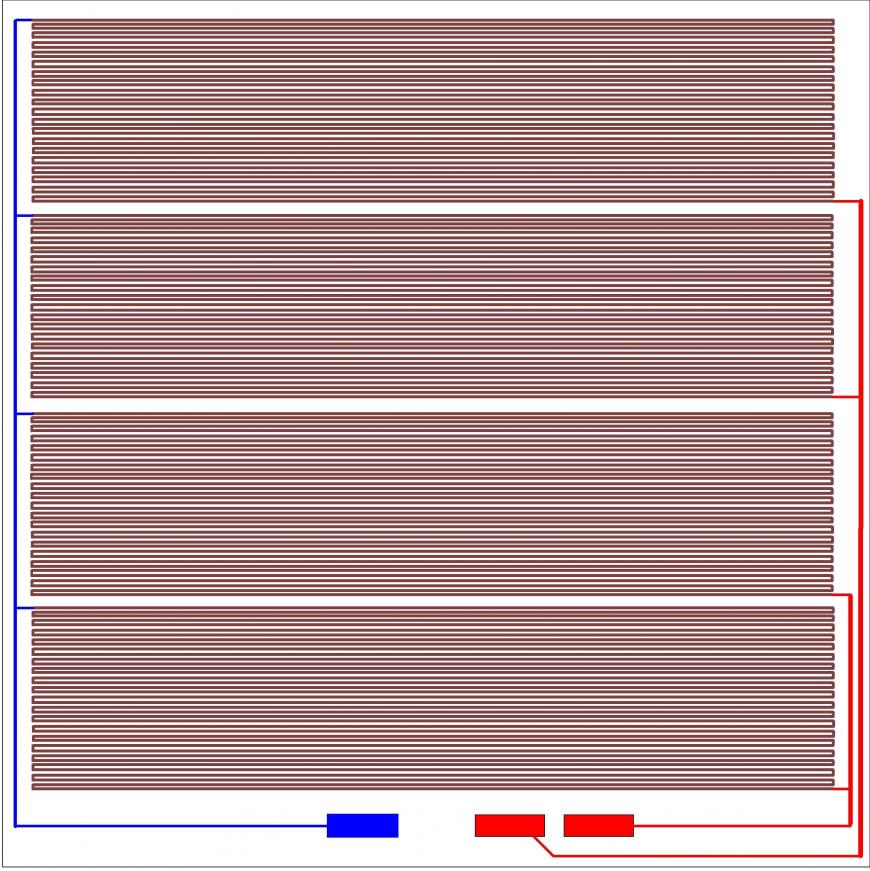

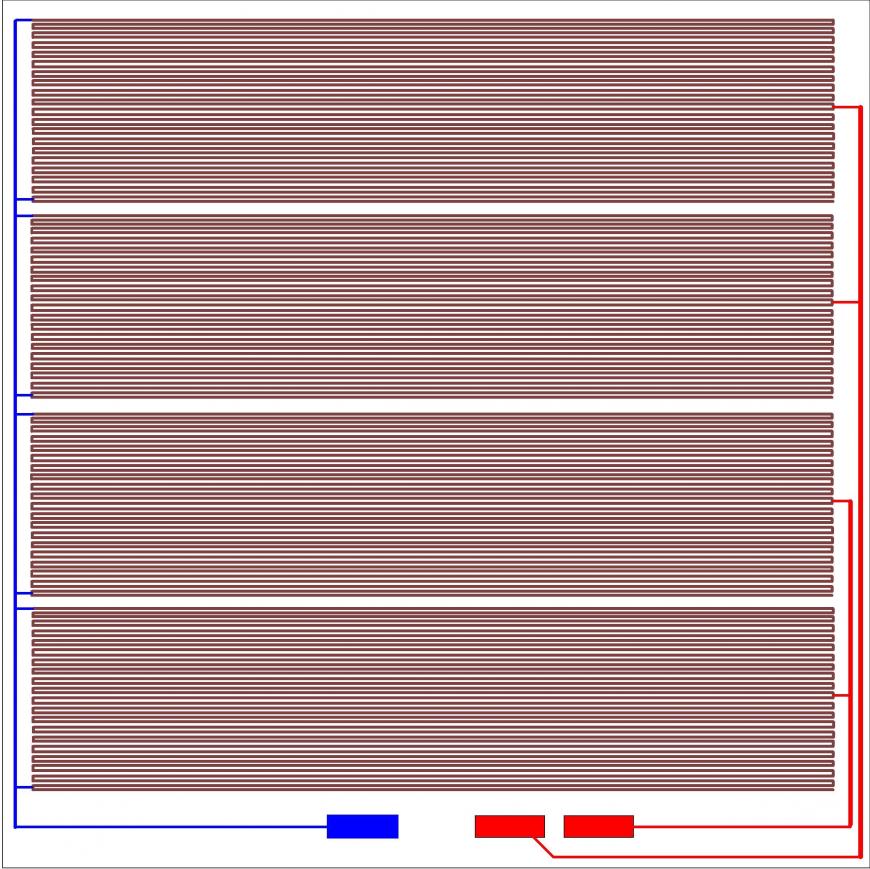

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

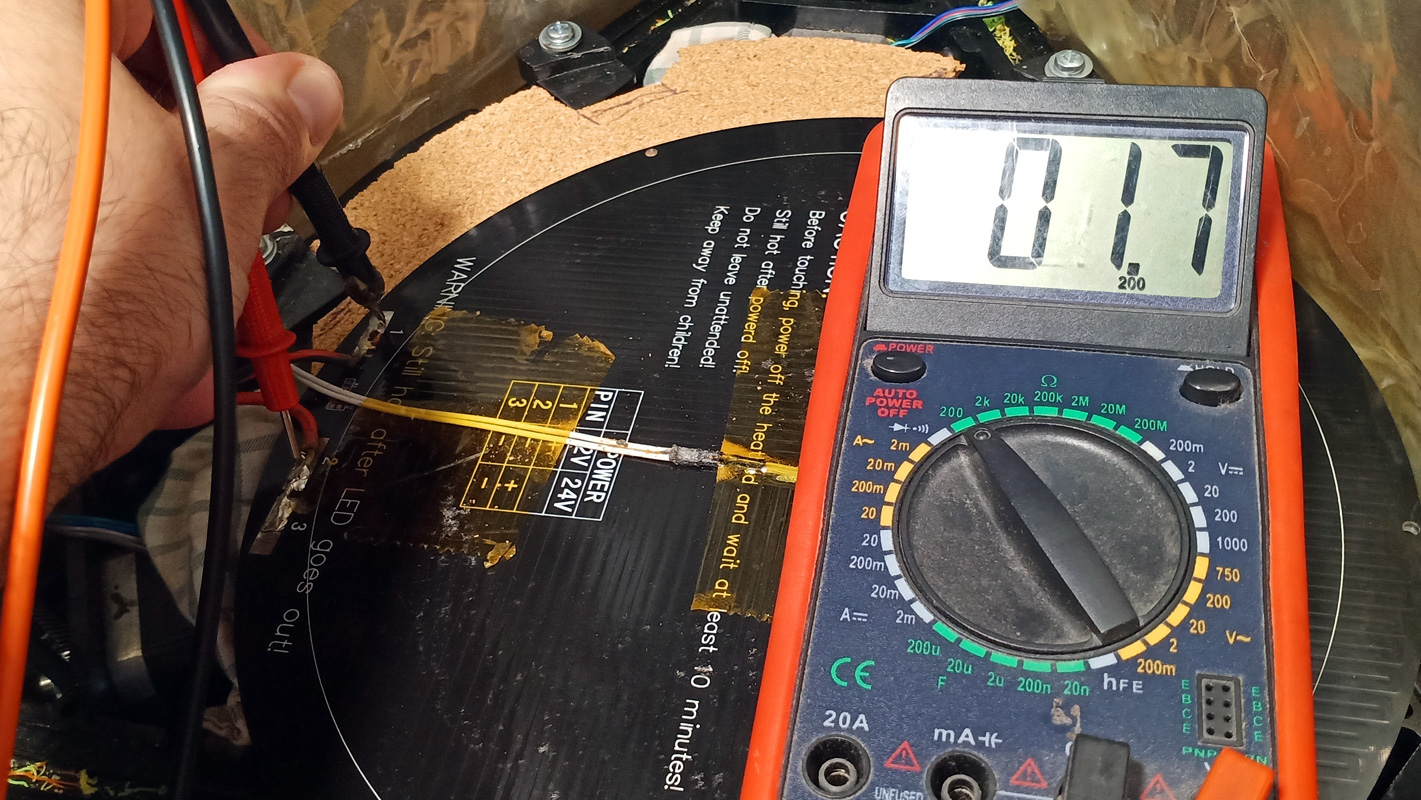

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

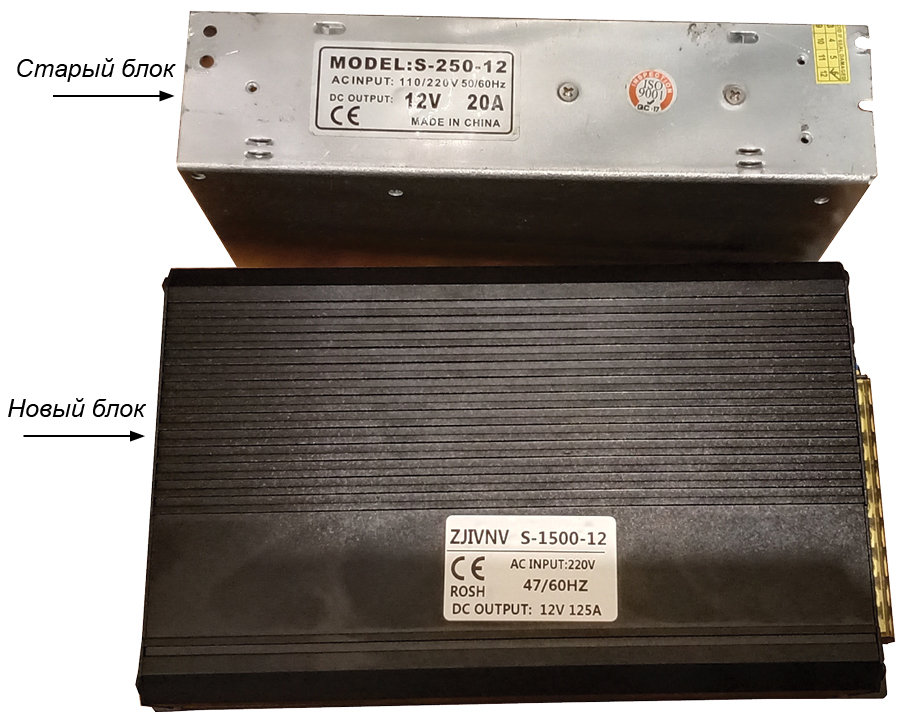

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если.

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

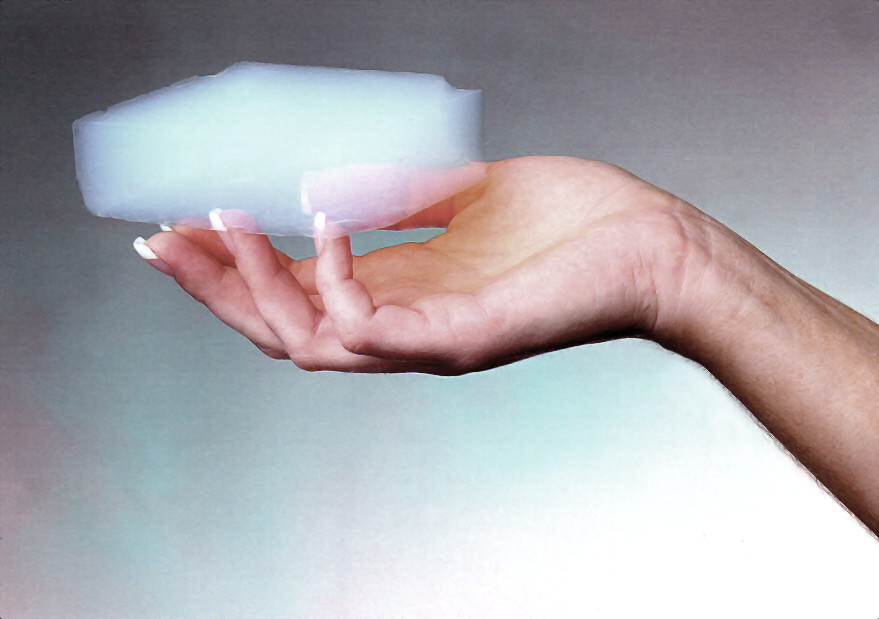

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

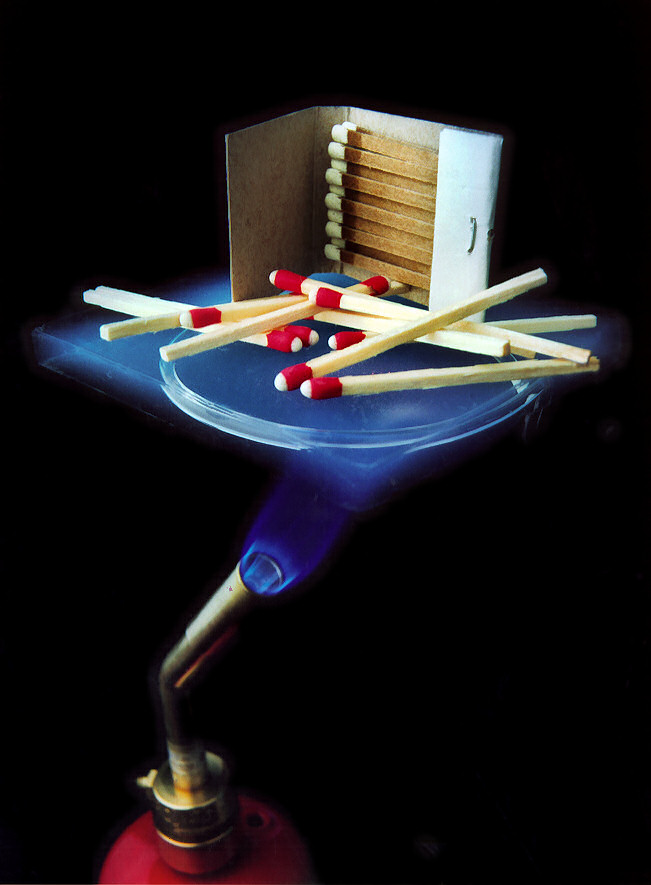

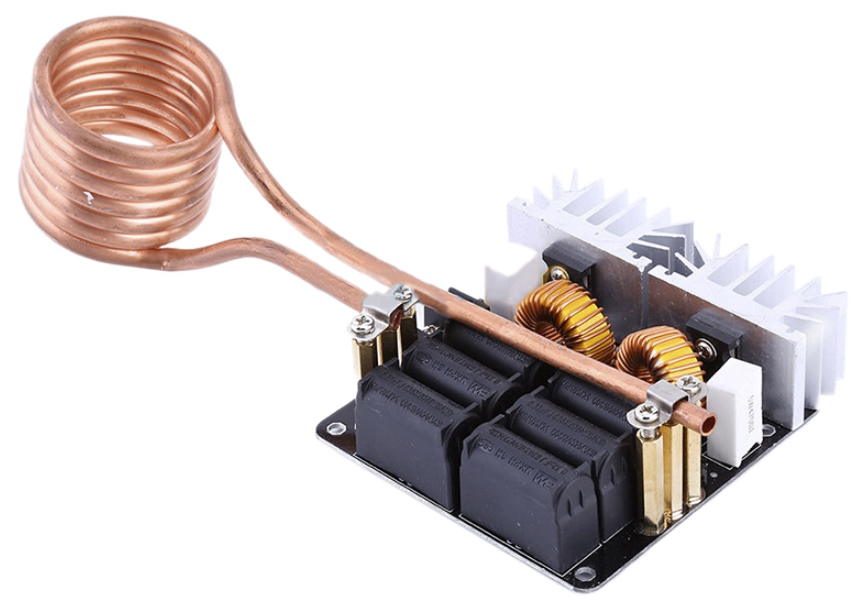

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Читайте также: