Из какого металла шкив стиральной машины

Вы задумывались, как вращается барабан машинки? Производитель установил несложный механизм, который состоит из двигателя, ремня и обода. Последний представляет собой колесо, которое крепится на баке. Если выяснилось, что работа стиралки остановилась по причине поломки колеса, тогда вам нужно знать, как заменить шкив стиральной машины.

Устройство и принцип работы шкива. Типичные неполадки

Колесо состоит из двух колец, которые соединяются ребрами жесткости. Крепится деталь к валу барабана посредством болта, а располагается на задней стенке бака.

В стиральных машинках-автоматах (СМА) с ременным приводом предусмотрен и малый шкив. Он зафиксирован на валу двигателя. Принцип работы системы прост:

- Запускается мотор.

- Посредством ремня привода он передает крутящий момент на большой обод бака.

- Колесо вращается, в результате чего крутится бак с барабаном.

За регуляцию скорости оборотов отвечает таходатчик мотора.

Чаще всего шкив изготовляется из стали, но может быть из других металлов. Поверхность покрывается антикоррозийными составами для защиты от ржавчины. Поэтому деталь крайне редко выходит из строя. К тому же без визуального осмотра сложно понять, что причина поломки именно в оборотном колесе.

Какие неполадки могут случиться:

Вы можете заметить неполадку по медленному вращению барабана при отжиме. Либо при остановке работы машины при нормальной работе электроники. В таких случаях рекомендуется проверять приводной ремень и рабочее колесо.

Как проверить и снять шкив с барабана и двигателя стиральной машины?

Для ремонта придется снять заднюю стенку СМ. Придерживайтесь техники безопасности.

Вытащите вилку стиралки из розетки. Перекройте впускной вентиль.

Подставьте емкость и отключите заливной шланг от корпуса. Далее следуйте инструкции:

- Демонтируйте верхнюю крышку, открутив сзади винты крепления.

- Выкручивая болты по периметру, снимите заднюю панель.

- Если ремень не слетел, снимите его с места.

- Осмотрите обод на изгибы и деформации. Покачайте его рукой, чтобы проверить прочность крепления. Проведите рукой по кромке, нет ли там заусенцев?

При любой неполадке необходимо снять шкив и установить исправную деталь. Как это сделать правильно:

- Зафиксируйте колесо в одном положении. Используйте подручные средства. Можно установить брусок под ребром жесткости.

Иногда бывает сложно открутить центральный болт. Он прикипает к посадочному месту или крепится герметиком.

Чтобы решить проблему, нагрейте болт паяльной лампой и сбрызните жидкостью WD-40. Подождите полчаса и выкрутите крепление.

Переходим к движущему элементу мотора. Его демонтаж провести сложнее, потому что деталь крепко сидит на втулке. Вам понадобится специальный съемник и горелка.

Ремонт шкива на моторе стиральной машины:

- Демонтируйте двигатель. Он находится под баком стиралки.

- Отключите его проводку и выкрутите болты.

- Установите съемник на демонтируемую деталь. Она сидит крепко, поэтому с первого раза снять не получится.

- Используя горелку, прогрейте элемент, так металл расширится и крепление поддастся.

Как одеть шкив на вал со шпонкой:

- Новую деталь также нагрейте паяльником или горелкой. Придерживайте ее плоскогубцами.

- Посадите кольцо на прежнее место.

Как закрепить шкив на валу электродвигателя? Для этого запрессуйте его ударами молотка по стрежню. Процедура выполняется, пока элемент не остыл.

После остывания кольцо надежно закрепится на валу. Вот и вся работа. Теперь поставьте на место двигатель и закрепите ремень. Если последний повредился, износился — поставьте новый элемент.

- Сначала наденьте ремень на обод мотора.

- Затем, прокручивая, на колесо бака.

- Прокрутите бак рукой. Все должно вращаться легко, без затруднений и лишнего шума.

Избежать заводского брака не удастся, но можно предупредить поломку, если соблюдать правила эксплуатации. Не перегружайте барабан бельем, следите за работой подшипников. При посторонних шумах лучше сразу снять панель СМА и проверить, в чем дело. Отсрочка проблемы ее не решит, наоборот, может привести к полному выводу стиралки из строя.

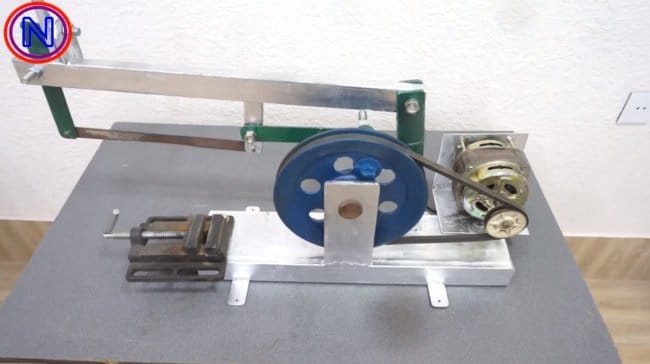

Статья посвящена изготовлению токарного станка по дереву из двигателя от стиральной машины своими руками.

Время сборки: Лето 2020 года.

ВАЖНО! Это моя САМАЯ первая работа со сварочным аппаратом. До этого момента я его ни разу в руках не держал. Поэтому, на качество исполнения сварных швов не стоит заострять внимание. Немного попозже я буду все равно его переделывать и дорабатывать.

Все началось как обычно, осталась старая стиральная машинка, с которой я удачно все снял. Включая мощный двигатель. Его я и решил взять за основу будущего станка.

Рама под токарный станок состоит из профильной трубы 20*40мм.

Часть информации нашел в блогах, что-то на ютубе, что-то в Яндекс.картинках.

В гараже нашел старую стамеску. На первых порах сойдет за рейер. Хотя рукоятка и сама основа маловата)) К этому сделал себе портативный мейсель из напильника и прикупил набор обычных стамесок.

Двигатель поднял на 2 трубы по ширине — 80мм.

Получилась вот такая незатейливая конструкция, на которую поставил сам двигатель.

Общий вид. По длине примерно выходит чуть более метра.

Салазки — это сваренные параллельно 2 уголка.

Регулировка по высоте подручника. Сам он не укреплялся с боков никак.

Соорудил небольшое притягивающее приспособления для его фиксации.

Конечный итог подручника. Затягивается "барашком"

Приступил к задней бабке. На 4х 12мм болтах будет регулироваться 9в случае необходимости). Еще не пригодилось.

На aлиэкспрессe прикупил контроллер скорости двигателя переменного тока.

Ссылка не девайс: alii.pub/5zgaxe

Ютуб помог с его подключением, все предельно просто. Методом исключения (но без тестирования) подключил его как следует.

Из обычного перьевого сверла соорудил зажим заготовки. Пока что так. Не терпится уже "покрутить")

Задняя бабка токарного своими руками

Результат шаманизма над задней бабкой.

Коронкой 100мм вырезал из цельной доски барабан для ручки. Болты и гайки.

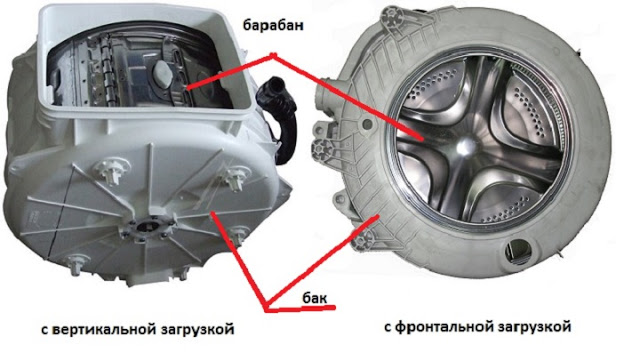

Барабан в стиральной машине занимает практически все пространство, поэтому большинство вопросов у потребителей связано именно с ним. Более того, некоторые путают его с баком, что рождает еще больше недоумений. В статье мастер сантехник расскажет, о барабанах стиральных машин.

Бак и барабан: в чем разница

Барабан представляет собой нержавеющую емкость с множеством отверстий. Непосредственно в барабан кладут белье при стирке, через люк, расположенный с одной боковой стороны. С другой стороны барабана находится вал с резьбой, соединяющий его с мотором.

Бак – это резервуар, расположенный вокруг барабана. Из него вода и моющее средство в процессе стирки попадают в барабан. В отличие от барабана, изготавливающегося только из нержавеющей стали, бак может быть сделан как из железа, так и из пластика.

Конструкция бака чаще всего разборная, состоящая из 2 половин, соединенных между собой. Реже корпус бака может быть цельнолитым.

Барабан находится внутри бака и соединен с ним через шкив. Бак держится внутри корпуса машины с помощью специальных фиксаторов, выполненных в виде пружин.

Как уже говорилось, барабан в любой стиральной машинке располагается внутри бака, представляет собой форму цилиндра, сделанного из листовой нержавейки:

- На одной стороне такого цилиндра располагается отверстие, сквозь которое загружается белье для стирки. К противоположной стороне прикреплена крестовина с валом, передающим вращение от двигателя к барабану.

- На внутренней поверхности цилиндра расположены специальные накладки или ребра, называемые отбойниками. Они предназначены для лучшего перемешивания стираемого белья.

- Эти отбойники могут иметь разную форму (прямые, изогнутые). Вторые предпочтительнее, так как фигурные отбойники способствуют лучшему, равномерному перемешиванию стираемых вещей, перенаправлению их к центру цилиндрической емкости.

- Иногда такие отбойники выполнены полые внутри. Когда отбойник опускается в мыльную воду, внутрь набирается вода, которая при подъеме отбойника вверх выливается, придавая некий эффект душа для стираемого белья.

Виды барабанов стиральной машины

Независимо от производителя, барабан любой стиральной машины может быть изготовлен только из листа нержавеющей стали. Нержавейка выбрана для этого неслучайно, так как этот материал долговечен и не подвержен коррозии.

Внутренняя поверхность барабана имеет множество мелких отверстий, называемых перфорацией. С их помощью вода и порошок заливаются в барабан и выливаются из него. Но в то же время именно эти отверстия приводят к истиранию и порче волокон ткани в процессе стирки. Когда идет отжим белья, особенно на высоких оборотах, ткань с силой вжимается в эти отверстия.

Поэтому производители постоянно усовершенствуют строение барабана, а также схему его вращений, для того чтобы белье меньше подвергалось износу. Все новинки в области разработок новых конструкций барабанов направлены на то, чтобы ткань в процессе стирки и отжима как можно меньше соприкасалась с перфорацией.

Среди наиболее распространенных выделяют некоторые типы барабанов:

- Барабаны с перфорацией. Барабан более дешевых моделей имеет ровную поверхность, на которой располагается множество отверстий. Внутренняя сторона не имеет выпуклостей, поэтому в таких моделях вещи при стирке подвержены более быстрому износу.

- Капельные барабаны. Впервые эту технологию придумали конструкторы фирмы Bosch. Особенность ее заключается в том, что вся внутренняя сторона барабана усыпана отверстиями в виде капель. С одной стороны капельки имеют пологую форму, а с другой стороны они больше выступают внутрь. И при разных направлениях при вращении барабана белье, в зависимости от режима стирки, трется или о более покатую часть этих выступов, или о более острую.

- Сотовые барабаны. Барабан, в котором внутренняя часть выполнена в виде выпуклых шестиугольников, напоминающих пчелиные соты, является инновацией. Преимущество сотовых барабанов заключается в том, что выпуклые шестиугольники полностью защищают белье от соприкосновения с отверстиями. Что касается самих отверстий, то в подобной конструкции они очень маленькие. Маленькие дырочки позволяют дольше удерживать мыльный раствор внутри, а также не позволяют посторонним предметам попасть в бак и повредить его.

Поэтому если покупатель задумывается о более бережном отношении к вещам при стирке, то предпочтение следует отдать тем моделям, где барабан имеет не гладкую, а выпуклую поверхность.

Размеры бака и барабана напрямую зависит от того, на загрузку какого количества белья он рассчитан. Для семьи из двух человек рекомендуется брать аппарат, рассчитанный на 3,5 — 5 кг белья, а при наличии ребенка — 6 кг:

- Узкие стиральные машины (33 см) – от 3 до 3,5 кг.

- Компактные стиральные машины (40 см) – от 4 до 5 кг.

- Средние стиральные машины (45 см) – от 5 до 7 кг.

- Полноразмерные стиральные машины (50-60 см) – от 6 до 14 кг.

Разница в загрузке для машин одного размера появляется потому, что современные модели более эффективно используют всю поверхность барабана и имеют больший запас прочности. Раньше при стирке работала только основная поверхность барабана с отверстиями для воды и захватами для белья. В продвинутых моделях эта поверхность и захваты усовершенствованы, а также активно задействована задняя стенка и выпуклое стекло двери люка.

Материалы изготовления бака

Бак машины в отличие от барабана у разных производителей может отличаться по материалу изготовления. Каждый вид бака имеет свои преимущества и недостатки. Поэтому при выборе модели, оснащенной баком из того или иного материала, нужно учитывать особенности каждого из них.

Нержавеющая сталь лучший выбор, ведь она может постоянно справляться с водой, а также в счет включают её долговечность. Довольно-таки часто встречается сталь в изготовлении бака в стиральных машинах. Достоинства стали:

- Бак из стали очень надежный;

- Долговечный;

- Довольно прочный;

- Из нержавейки бак будет работать беспрерывно.

Помимо достоинств присутствуют и недостатки:

- Очень высокий уровень гула. В баках из нержавейки нет возможности понижать вибрацию и шум, вырабатываемый в процессе стирки. Это вызывает недовольство у потребителей.

- Высокая цена. Стиральная машинка с баком из качественной нержавеющей стали удовольствие не из дешевых.

- Большое потребление электроэнергии.Барабаны потребляют много энергии, ведь у стали низкая теплоизоляция.

Пластик, довольно часто покупаемый материал в качестве стиральной машинки, также присутствующие элементы могут быть выполнены из материалов похожих на пластик.

Есть большое количество плюсов:

- Цена у пластика низкая;

- Отсутствие шума. Если смотреть по рекламе, то ваше белье будет крутиться в барабане без каких либо шумов, ведь такой материал как пластик отлично поглощает шум и вибрацию;

- Низкое потребление электроэнергии. Происходит это благодаря отличной теплоизоляции. Для нагрева воды используется меньше энергии;

- Пластик не может быть подвержен коррозии, или каких либо воздействий химических веществ;

- Довольно легкий вес материала и самой машинки в целом. При поломке необходим ремонт, а снять пластиковую панель гораздо проще, чем металлическую;

- Прочность (относительная). Если сравнивать с материалом из нержавеющей стали, то однозначно изделие из пластика будет уступать из-за своей ломкости. Но в наше время ведутся различного рода разработки по этому поводу, появляются новые материалы, которые будут использованы в постройке стиральных машин, они постоянно отличаются своей прочностью и надежностью. Срок эксплуатации таких машин до тридцати лет и даже больше, что ниже, чем у нержавеющей стали. Но достаточно и такого времени, ведь сама стиральная конструкция уже износиться за это время.

Есть и минус, который возможно и перекроет все плюсы:

- Хрупкость материала. Возможны большие поломки при транспортировке стиральной машины из пластика, или же если между барабаном и резервуаром появиться какой-либо посторонний предмет, который способен что-либо поломать. Такие поломки могут быть достаточно серьезными, и если они появятся, то пользоваться таким устройством вы уже не сможете.

Пластик очень отличается по базовым характеристикам в отличие от других полимеров, у него низкая цена и высокая хрупкость. Если совмещать пластик с другими различными примесями, то это повысит долговечность и прочность. Бывает такое, что некоторые изделия, которые выполнены из пластика, не очень уступают по надежности стали и хорошо держаться по отношению к моющим средствам. Стиральные машины с металлическими баками уже давно сняты с производств

Стиральные машины с металлическими баками уже давно сняты с производства. Однако если у вас есть такой, то вам несказанно повезло, ведь они обладают высокой надежностью, такие эмалированные баки также не подвержены коррозии, хотя вес такой конструкции достаточно большой. Высокая прочность не даст агрегату расколоться пополам при высоких температурах или же транспортировке, в отличие от пластика.

Если долго использовать такой агрегат, то в барабане могут появиться различные вмятины от каких-либо предметов случайно попавших в него. При таких вмятинах эмаль не сможет защищать вас, она начинает крошиться, поражается коррозией (ржавчиной) и, в конце концов, ломаться. Если барабан подтекает, то значит, он подвержен коррозии металла. В таком случае требуется полная замена детали (барабана) либо же полностью агрегата.

Что учесть при покупке стиральной машины

Такая бытовая техника, как стиральная машина-автомат, относится к разряду технически сложных приборов. Кроме того, пользоваться этим прибором придется практически ежедневно. Поэтому для того чтобы выбрать подходящий вариант, необходимо изучить информацию обо всех процессах в работе машинки. После того как выбрана модель машинки, необходимо обратить внимание на внутреннюю поверхность барабана. Осматривая ее следует учесть ряд особенностей:

Список материалов:

- двигатель и ременная передача от стиральной машины;

- профильные трубы;

- листовая сталь;

- болты, гайки и шайбы;

- кругляк;

- стальные пластины;

- швеллер для основы;

- сверлильные тиски;

- краска.

Список инструментов:

- дрель , сверлильный станок;

- болгарка ;

- рулетка, маркер;

- сварочный аппарат ;

- гаечные ключи.

Процесс изготовления самоделки:

Шаг первый. Основа

Первым делом подготовим основу, автор для таких целей использует кусок швеллера. Сразу же к основе привариваем вертикальную стойку для ведомого шкива, тут подойдет кусок профильной трубы, уголок или просто полоска толстой стали. Сверлим в стойке отверстия под ось ведомого шкива.

Шаг второй. Кронштейн двигателя

Сделаем под двигатель кронштейн, тут нам понадобится листовая сталь. Сначала вырезаем щелевое отверстие, оно будет нужно для того, чтобы двигатель можно было двигать по раме. Тем самым натягивая ремень. Сверлим два отверстия, а потом вырезаем щель болгаркой.

Двигатель крепится при помощи четырех шпилек, расположенных в задней части, для этого нам нужно согнуть пластину, чтобы получился уголок. Для простого и быстрого сгибания делаем пропил болгаркой в нужном месте и, вставив пластину в тиски, сгибаем. Потом место сгиба нужно хорошо проварить.

В итоге останется просверлить отверстия под шпильки двигателя.

Двигатель и ременную передачу можно установить на основу. Сверлим в основе отверстие под болт и с другой стороны привариваем гайку, теперь прикручиваем кронштейн двигателя болтом. Чтобы кронштейн не крутился вокруг своей оси, с другой стороны привариваем к нему упор в виде кругляка, который будет упираться в раму.

Устанавливаем ведомый шкив, натягиваем ремень и пробуем включить, колеса крутятся, значит, все отлично. Слишком длинные шпильки укорачиваем болгаркой.

Шаг третий. Кривошип и шатун

Делаем кривошип, для этого находим подходящее место на ведомом шкиве и сверлим отверстие. Учтите, что чем дальше от центра будет находиться ось, тем больше будет ход ножовочного полотна. Устанавливаем ось, в качестве которого можно использовать длинный болт или резьбовой стержень.

Что касается шатуна, то его делаем из стальной пластины, к которой привариваем кругляк. В кругляке сверлим отверстие под установленную ось. Ну а далее все фиксируется гайками и шайбами.

Шаг четвертый. Рычаги

Возвратно-поступательные движения мы уже получили, теперь их нужно шатуном передать на рычаг, к которому крепится ножовочное полотно. Рычаг состоит из двух шарнирно соединенных частей, одна из которых шарнирно крепится к основе. Для крепления рычага к основе автор приварил два уха из листового металла и использовал ось из болта с гайками.

К вертикально установленному рычагу крепим горизонтальный рычаг и уже к нему подсоединяем также шарнирно шатун. Рычаги сделаны из профильных труб и листовой стали.

Шаг пятый. Установка ножовочного полотна

На конце горизонтального рычага шарнирно устанавливается металлическая пластина, к ней в качестве натяжителя приваривается болт, а к рычагу приваривается упор из листового металла. В итоге, установив ножовочное полотно, его потом можно натянуть, закрутив гайку.

Шаг шестой. Тиски

На основу устанавливаем тиски, которые позволят зажимать разные предметы для распилки. Тиски подойдут сверлильные, сверлим в основе отверстия и прикручиваем их болтами с гайками.

Также автор приварил к рабочему рычагу шпильку, нужна она для того, чтобы надевать дополнительные грузики в случае надобности, в итоге полотно будет сильнее давить на разрезаемый материал. В качестве грузиков автор использует старые подшипники.

Шаг седьмой. Покраска и испытания

Все разбираем и красим, теперь машина не заржавеет, и будет радовать глаз. Собираем все обратно, чтобы гайки не откручивались, ставим их сразу по две штуки. Перед покраской все тщательно зачищаем болгаркой с лепестковой насадкой.

Машина готова, автор прикручивает ее к столу саморезами, используя уши, приваренные к основанию. В качестве демонстрации работы машины автор режет металлические профильные трубы, машина справляется с задачей. На этом проект окончен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезную информацию. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Читайте также: