X20cr13 что за сталь

Сталь 20Х13 относится к сплавам с содержанием углерода ниже среднего – 0,2% по массе. Это хромсодержащая сталь, обладающая некоторой устойчивостью к ржавлению – стойкость ей придает хром, содержащийся в ней.

Состав и расшифровка

Маркер 20Х13 означает, что содержание углерода – 0,2%, хрома – 13%. Количество других примесей, присадок в этом сплаве прямо не указано, но они есть. Сталь 20Х13 представляет собой отсылку к некоторым аналогам с химическим составом, в котором содержание хрома по массе выше 10%. Однако такого количества хрома недостаточно, чтобы 20Х13 считалась полноценной нержавейкой. Хром также придаёт стали ударную вязкость, из-за чего та сложна в резке и сверлении.

Колебания содержания углерода по массе возможны в пределах 1,6-2,5 промилле. В качестве дополнительных примесей – марганец и никель: их содержание не превышает 6 промилле в пересчёте на оба компонента. Удаление же полностью фосфора и серы, делающих любую сталь на основе железа хрупкой и ломкой, требует соблюдения технологий, которые недёшевы в своём применении. В сталях обычного качества содержание фосфора и серы не превышает 0,3 промилле – в пересчёте на обе эти примеси.

Характеристики и свойства

Для каждого вида продукции, выпускаемой из стали 20Х13, разработан свой ГОСТ. Твёрдость по Роквеллу – не более 28 единиц (давление, при котором она теряет форму – 5000 земных атмосфер). Плотность 20Х13 – 7,67 г/см3. Температура, при которой сталь 20Х13 белеет и делается мягкой, – за 1500 градусов. Чтобы она полностью расплавилась и начала стекать, потребуется накал в печи не менее 1600 градусов по Цельсию – это и есть температура окончательного плавления. Предел прочности – 157-289 МПа: испытательная нагрузка допускается в этом интервале в зависимости от температуры, до которой нагрета заготовка. Чем выше эта температура, тем меньше предел прочности: при дальнейшем повышении от 600 градусов по Цельсию он ещё больше сокращается (менее 157 МПа на разрыв, слом, надлом с трещинами). Состав 20Х13 магнитится – он относится частично к ферритным сталям (класс мартенситно-ферритный), ферромагнетик.

Свариваемость 20Х13 – ограниченная: примесь хрома образует на поверхности заготовок, сработанных из этого состава, прочную и плотную оксидную пленку, препятствующую свариваемости, поэтому без подогрева до нескольких сот градусов перед сварочным сеансом не обойтись. Термический отжиг перед сваркой потребует по окончании сварочных работ проведения медленного остывания сварных деталей до температуры окружающей среды (вместе с печью). Вручную же сварить детали из состава 20Х13 без предподогрева весьма затруднительно: шов не окажется в полной мере прочным, возможен отрыв заготовок друг от друга в самые ответственные моменты ударно-вибрационной нагрузки.

Дело в том, что подогрев превращает окись в окалину, которая легко осыпается, обнажая неокисленный нижний слой, именно в эти моменты и должны свариваться вместе обе заготовки.

Физические

При нагреве состава 20Х13 от комнатной температуры до 900 градусов значение теплопроводности возрастает с 23 до 28 ватт на метр длины заготовки, нагреваемой на каждый градус Цельсия. Удельная теплоёмкость в интервале температур от 100 до 700 градусов по Цельсию растёт с 461 до 963 джоулей на килограмм веса этой же заготовки, нагреваемой на один такой градус.

Электрическое удельное сопротивление при нагревании с 20 до 700 градусов по Цельсию возрастает начиная с 0,0588 Ом на метр проволоки из стали 20Х13 сечением в 1 мм2. Конечное значение составляет 0,1122 Ом на метр такой же проволочной заготовки.

Механические

Стойкость к коррозии в паре или дистиллированной, речной, озёрной воде – до 100 мкм/год. В почвенной или в морской воде сталь 20Х13 ржавеет до 1 мм/год вглубь. Теоретически 5-миллиметровый лист проржавеет в водопроводной воде полностью за 50 лет, в морской – за 5. Сталь нестойка в большинстве солей, кислот и щелочей: те её активно разрушают, как и сплавы любых железосодержащих марок.

Присадки – никель, хром, марганец – находятся в ряду Бекетова по активности левее водорода, а это значит, что, к примеру, раствор всё той же серной кислоты реагирует с каждым из этих компонентов сплава 20Х13 по отдельности, превращая заготовку в смесь соответствующих солей. Однако протравливание серной кислотой только что полученных заготовок производится, к примеру, перед анодированием.

Технологические

Нормализация 20Х13 осуществляется при температуре чуть больше 1000 градусов. Отпуск – при 600-725, закалка – при 1050. Куют этот состав при 1250 градусах, при остывании же до 850 ковать его прекращают. Сечение толщиной до 15 см медленно охлаждается самостоятельно. Интервал в 15-40 см нуждается в дополнительном отжиге при ковке, при этом допускается однократное переохлаждение.

При термоотпускании заготовки возможно дополнительное охрупчивание сплава – изменяется его фазовое состояние (внутренняя структура кристаллической решётки).

Выпуск

Формование сплава 20Х13 производится по следующему сортаменту: квадратные и круглые пруты, полосовая сталь, стальная лента с толщиной до 1 мм, стальные листы от 0,6 мм, цельные кованые элементы, например, «стрелки» для забора, «подвески» для ворот и калиток, круглая труба от 1/4 до 2 дюймов с толщиной стенок до 10 мм, стальная проволока диаметром разреза от 1 до 6 мм.

Аналоги и заменители

Состав 12Х13 заменяется российским аналогом 14Х17Н2. Для зарубежных марок свойственны следующие изменения.

Немецкий состав DIN

Американский (AISI, SAE, ASTM)

Перед заменой проводят экспертное сравнение в соответствии с пожеланиями заказчика.

Применение

Состав 20Х13 применяют для метизов – болты, гайки, прессующие шайбы. Для гроверных шайб такой сплав не подойдёт – он является низкоуглеродистым, и пружинящего эффекта, лежащего в основе шайбы Гровера, не произойдёт. Болты и гайки, плоские шайбы из этого состава отличаются существенной устойчивостью к ржавлению – из-за наличия 13% хрома, значительно приближающего этот сплав к нержавеющим. Для энергетической отрасли сгодится применение сплава в качестве исходного материала к валам моторов и генераторов, лопастей турбин.

Возведение печей бытового назначения возможно из-за принадлежности сплава 20Х13 к числу жаростойких и жаропрочных. Он отлично выдержит температуру, не меняя свои свойства, при которой, к примеру, алюминиевые сплавы давно бы расплавились. И хотя любая марка стали выдерживает нагревание свыше 1300 градусов, не теряя формы, такие сплавы при температуре в несколько сот градусов жары «отпустились» бы, превратившись в «пластилиновую сталь», чрезмерно гибкую и эластичную.

Наконец, состав 20Х13 активно идёт на изготовление конструкций теплоперегонных установок, где производится термический крекинг сырой нефти и перегонка вторсырья, когда-то изготовленного из нефтепродуктов, например, разложение пластиковых бутылок из ПЭТ на вторичные бензомасла: такая сталь выдержит многие тысячи циклов «нагрев-охлаждение», не потеряв свои свойства (теплостойкость).

Обработка

Несмотря на ограниченную свариваемость состава 20Х13, применяются все три типа сварки: ручная дуговая, ручная газовая (ацетилен-кислород-метан), (полу) автоматическая (в инертной среде, например, в атмосфере углекислого газа или аргона). При сваривании в несколько сеансов этапы предподготовки и завершающий повторяются по циклической схеме. Нарушение технологии, пренебрежение подготовкой и поствыдержкой после сварки обернётся непрочностью сварных швов с вытекающими отсюда последствиями. Вначале заготовки размечаются согласно чертежу. Затем они разрезаются строго по этой разметке. Домашние или гаражные условия предполагают использование малогабаритных станков (пильного, фрезерного, а также болгарки). В промышленных же условиях частью конвейерного производства является фрезерная резка или лазерно-плазменное разрезание. Края деталей, по которым накладываются сварные швы, отшлифовываются до металлического блеска. На этом этапе возможные насечки и выбоины полностью удаляются. При необходимости производится обезжиривание их спиртом, ацетоном, бензином высокого качества (высшей степени очистки).

Предварительный прогрев (термообработка) производится с помощью газовой горелки (можно использовать газосварочную) либо при помощи паяльной лампы. На этом этапе полностью исключается попадание воды в сварочный стык. Режимы предпрогрева предусматривают нагрев стали до температуры, при которой она начинает светиться в темноте красноватым свечением. Прогрев и очистив края деталей, сварку производят при помощи точек-прихваток. Затем накладывается основной сварочный шов – по всей длине. На последней стадии, дождавшись остывания только что выполненного стыка (как правило, несколько минут), сбивают и счищают натёкший от электродов шлак. Счистив лишний наплавленный металл с помощью шлифовальной машинки, просматривают только что выполненный стык на «непровар».

В условиях промышленного производства сварных функциональных блоков и узлов может применяться рентгенологическое обследование на непроваренные точки и участки. Если таковые были найдены, то проблемные участки подчищают, подогревают и переваривают (проваривают), пока дефекты не окажутся устранены.

Сталь X30Cr13 - 1.4028

Характеристики стали X30Cr13

EN 10151 - Нержавеющие стальные полосы для пружин - Технические условия поставки

EN 10250-4 - Заготовки для свободной ковки стальные общего назначения. Часть 4. Нержавеющие стали

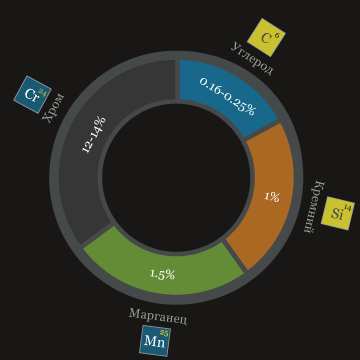

Химический состав в % стали 1.4028

| C | Si | Mn | P | S | Cr | Fe |

| 0,26-0,35 | 12,0-14,0 | Остальное |

Конкретное значение S определяется в зависимости от требуемых свойств:

- для механической обработки S 0,15 - 0,30

- для свариваемости S 0,008 - 0,030

- для полировки S < 0,015

Механические свойства материала X30Cr13

Временное сопротивление разрыву проволоки диаметром ≥ 0,05 мм в условиях 2H

Механические свойства при комнатной температуре отожженной проволоки в 2D-состоянии

Физические свойства марки стали Corrodur 4028

Плотность сплава Corrodur 4028 (вес) - 7,70 г/см 3

Устойчивость к коррозии

Проявляет хорошие коррозийные свойства в умеренно агрессивных средах, не содержащих хлоридов, таких как мыло, моющие средства и органические кислоты. Также наблюдается хорошая стойкость при окислении атмосферы до температуры 600 °C. 1.4028 не устойчив к межкристаллитной коррозии в условиях аспирации или сварки. Оптимальная коррозионная стойкость достигается в закаленном состоянии с полированной поверхностью. С точки зрения коррозии, 1.4028 демонстрирует практически ту же или слегка пониженную стойкость к коррозии, чем 1.4021. Это связано с более высоким содержанием углерода, что приводит к удалению большего количества хрома из раствора и развитию более высоконапряженной микроструктуры в 1.4028.

Сварка

1.4028 не рекомендуется сваривать, но, если сварка неизбежна, необходимо принять следующие меры предосторожности: требуется предварительный нагрев заготовки до температуры в диапазоне от 300 до 400 °C, а также для последующей закалки после сварки для восстановления некоторой пластичности в зоне сварки. Как правило, Novonit 4551 рекомендуется, когда требуется материал наполнителя. При использовании инертного или защитного газа во время сварки необходимо соблюдать осторожность, чтобы избежать использования любых газов, содержащих водород или азот, поскольку загрязнение сварного шва азотом или водородом отрицательно скажется на механических свойствах. Перед тем как закалить заготовку необходимо её охладить до мартенситного старта, с температурой примерно 120 °С.

Ковка

Рекомендуется постепенное нагревание до температуры около 800 °C до более быстрого нагрева до температуры от 1050 °C до 1100 °C. Далее происходит ковка между 1100 °C - 800 °C, а затем медленное охлаждение в печи, сухой золе или аналогичном материале для содействия медленному охлаждению.

Обрабатываемость этой марки нержавеющей стали напрямую связана с ее твердостью. Процесс обработки 1.4028 практически не отличается от процесса обработки других углеродистых сталей той же твердости. Хотя понятно, что параметры обработки будут меняться в зависимости от структуры / твердости стали:

Starta

металлы и сплавы

— Сталь, предлагаемая нашей компанией, является сырьем высокого класса для производства высококачественной продукции.

О компании

ООО «Компания «СТАРТА» специализируется на поставках высококачественного проката из нержавеющих и специальных сталей для производства режущих изделий: лезвий, ножей, кинжалов, ножниц, гильотин, куттерных ножей, хирургических и медицинских инструментов, а также подшипников и изделий, работающих на износ.

Предлагаем со склада и под заказ листы, рулоны, ленты, полосы, толщиной от 0,5 мм до 12 мм, также сортовой прокат различного диаметра. Сроки поставки продукции, отсутствующей на складе, оптимальны и могут занимать две – три недели с момента вашего заказа.

Также изготовим заготовки любой сложности по чертежам заказчика на гидроабразивном или лазерном оборудовании. Сроки изготовления изделий зависят от сложности и объема партии.

Марки сталей

являются мартенситными нержавеющими сталями, и обладают высокой твердостью, прочностью и магнетизмом в обоих состояниях: отожженном и твердом. Данные сплавы идеальны для предметов, требующих хорошей коррозионной стойкости и высокой прочности. Типичные формы использования включают: ножевые изделия, хирургический и стоматологический инструменты, ножницы, металлическую ленту и др.

Данные стали обеспечивают полную коррозионную стойкость только в полностью твердом и напряженном состоянии. Они устойчивы к коррозии при воздействии атмосферы, пресной воды, шахтной воды, пара, угольной кислоты, неочищенной нефти, газолина, перспирации, алкоголя, аммиака, ртути, стерилизованных растворов, мыла и другой схожей коррозионной среды.

являются мартенситной нержавеющей сталью, после термической обработки достигают высокой прочности, твердости и износостойкости по сравнению с другими нержавеющими сплавами. Благодаря высокой концентрации углерода, из стали марки 440 изготавливают ножи, подшипники, части трубопроводной арматуры и др. Хорошая стойкость к атмосфере, пресной воде, пище, щелочам и мягким кислотам. Превосходная стойкость в твердом, отпущенном и пассированном состоянии. Гладко отполированная поверхность также способствует коррозионной стойкости.

Химический состав

Термическая обработка

Закалка — один из видов термической обработки металла представляет собой процесс нагрева металла выше критической температуры, а затем быстрое (чаще всего) или постепенное охлаждение. Охлаждение может производиться в воде, в масле, на воздухе. Закалка повышает эксплуатационные характеристики металлов (твердость, износоустойчивость, пластичность, прочность).

Охлаждение — является исключительно важной операцией закалки, так как от него практически зависит получение требуемой структуры в металле. Для качественной закалки необходимо, чтобы в процессе охлаждения детали температура жидкости оставалась почти неизменной, для чего масса жидкости должна быть в 30–50 раз больше массы закаливаемой детали. Для достижения равномерной закалки нагретую деталь надо быстро погрузить в охлаждающую жидкость и перемешать ее в жидкости до полного охлаждения. Если закаливают только конец или часть изделия, то его опускают в закалочную жидкость на требуемую глубину и перемещают вверх-вниз, так чтобы не было резкой границы скорости остывания между закаливаемой и незакаливаемой частями изделия и не появились трещины в переходной части. Клинки погружают или строго вертикально или под углом лезвийной частью вниз.

Твёрдость — способность вещества сопротивляться проникновению в него другого тела. То есть способность сопротивляться деформации и изменению формы. Для ножей актуальная методика это измерения по Роквеллу. Проверяется твёрдость путём вдавливания в вещество металлического или алмазного шарика, конуса. Измеряется в условных единицах обозначаемых HRC (или RC). Шкала прибора имеет разметку от 20 до 67 единиц. Твёрдость 60 единиц хорошее значение для ножа. Большинство же нормальных ножей имеют твердость в районе 55-60HRC.

Отпуск

Информация и данные, приведенные на сайте, соответствуют действительности, но предназначены только для общего ознакомления. Предложения по использованию сталей, описаны лишь для того, чтобы помочь читателям оценить и принять решение, а не являются гарантией и не могут быть истолкованы как поручительство.

Контакты

ООО «Компания «СТАРТА»

Юридический адрес: 196084, г. Санкт-Петербург, ул. Кондратенко, д. 3 литер А

Фактический адрес: 196084, г. Санкт-Петербург, ул. Кондратенко, д. 3 литер А

ИНН 7816476076 КПП 781001001

ОГРН 1097847334078

р/сч. 40702810800000020776

в ОАО «БАЛТИНВЕСТБАНК» г. Санкт-Петербург

БИК 044030705

кор./сч. 30101810500000000705

ОКПО 64172477

ОКАТО 40296561000

ОКТМО 4090200

ОКОГУ 49013

ОКФС 16

ОКОПФ 65

Сталь 20Х13 коррозионостойкая, жаропрочная, мартенситная

Цифра 20 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 20Х13 это значение равно 0,20%.

Буква «Х» указывает на содержание в стали хрома. Цифра 13 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до

целого числа, т.е. содержание хрома около 13%.

Вид поставки

Характеристики и назначение

Сталь 20Х13 относится к коррозионностойким, жаропрочным сталям мартенситного класса (основная структура мартенсит).

Сталь 20Х13 применяется для изготовления деталей с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450—500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре.

Свариваемость

Сталь 20Х13 ограниченно свариваемая. Способы сварки РДС, АрДС и КТС. Подогрев и последующая термообработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Максимально допустимые температура применения стали 20Х13 в средах, содержащих аммиак

Максимально допустимые температура применения стали 20Х13 в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см 2 ) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 20Х13 | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле:

PH2 = (C*Pp)/100,

где C — процентное содержание в системе;

PH2 — парциальное давление водорода;

Pp — рабочее давление в системе.

Стойкость стали 20Х13 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Применение стали 20Х13 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 20Х13 ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| не более | не более | ||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | — | — | 0,025 | 0,030 |

Химический состав, % (ГОСТ 5632-81)

| С | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | 0,025 | 0,030 | 0,2 | 0,30 | 0,6 |

Физические свойства

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρ кг/см 3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное электросопротивление ρ нОм*м

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Коэффициент линейного расширения α*10 6 , К -1 , при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Температура критических точек, °С

Механические свойства

| ГОСТ | Состояние поставки | Сечени | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| не менее | |||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле | 60 | 635 | 830 | 10 | 50 | 59 |

| Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 660-770 °С, охл. на воздухе, в масле или в воде | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Лист горячекатаный или холоднокатаный. Закалка с 1000-1050 °С на воздухе; отпуск при 680-780 °С, охл. на воздухе или с печью (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковка. Закалка с 1000-1050 °С на воздухе или в масле | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. | До 0,2 | — | 500 | 8 | — | — |

| Отжиг или отпуск при 740- 800 °С | 0,2-2,0 | — | 500 | 16 | — | — | |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

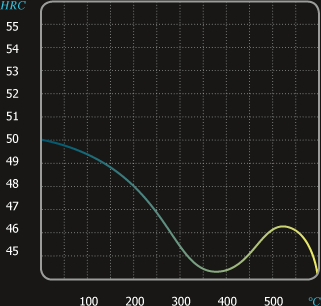

Механические свойства заготовок сечением 14 мм в зависимости от температуры отпуска

| tотп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HRCэ |

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

ПРИМЕЧАНИЕ. Закалка с 1050 °С на воздухе.

Механические свойства при повышенных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Нормализация при 1000-1020 °С; отпуск при 730-750 °С. При 20 °СНВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 66 | — | — |

| 1000 | 39 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 100 | — |

Механические свойства прутков при отрицательных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Сечение 25 мм. Нормализация при 1000 “С, охл. на воздухе; отпуск при 680-750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка с 1050 °С на воздухе; отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства при испытании на длительную прочность

| tисп.°С | Предел ползучести, МПа | Скорость ползучести, %/ч | tисп.°С | Предел длительной прочности, МПа | τ, ч |

| 450 | 125 | 1/100000 | 450 | 289 | 10000 |

| 470 | 75 | 1/100000 | 470 | 191 | 10000 |

| 500 | 47 | 1/100000 | 500 | 255 | 100000 |

| 550 | 29 | 1/100000 | 550 | 157 | 100000 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 367 МПа при n = 10 7 (образцы гладкие).

Все, что нужно знать о стали X30Cr13

Уникальные качества высокоуглеродистой немецкой стали X30Cr13 обусловлены особым химическим составом мартенситного металла, а также способами его обработки. Прочный материал широко используется для изготовления разнообразных инструментов, бытовых приборов и станочного оборудования предприятий.

На высокие антикоррозийные свойства и механическую устойчивость при эксплуатации изделий из стали X30Cr13 влияют легирующие добавки и особенности термической обработки во время сталелитейного процесса. Даже при нагревании до высоких температур жаропрочный вид металла не теряет способности сопротивления к окислению. Изделия и резервуары из закаленной жаропрочной стали отлично переносят воздействие любой агрессивной среды.

Состав стали X30Cr13 определяется соотношением основных составляющих элементов (около 0,4-0,6% углерода и 13% хрома), которое позволяет отнести данную марку к среднеуглеродистому виду металлопроката с высокой степенью легирования. Корректирующими добавками являются также марганец, фосфор, кремний и другие компоненты, каждый из которых обладает особыми свойствами.

Углерод становится незаменимым компонентом при изготовлении стальных сплавов, так как при его соединении с железом образуются атомы цементита F3C. Однако, делая металл более твердым, высокий процент углерода в его составе способствует также повышению нежелательной хрупкости, проявляющей себя во время термической обработки при закаливании стальных изделий.

Чтобы избежать появления закалочных дефектов и сделать металл более технологичным для обработки, необходимо добавлять в сплав дополнительные модифицирующие компоненты, делающие сталь более пластичной и устойчивой к перепадам температур.

Хром является вторым по процентному содержанию веществом после углерода, входящим в состав легированной стали. Этот элемент способствует быстрому восстановлению железа, которое подвергается окислительным реакциям. Таким образом, хром в составе стальных изделий защищает их от коррозии и разрушения.

Кремний представляет собой полезную добавку, которая снижает образование окислительных процессов металлического полотна. Одновременно элемент при соединении с железом противостоит его соединению с фосфором во время закаливания, что предотвращает образование трещин. Марганец способствует понижению концентрации серных соединений, что повышает вязкость стали и ее сопротивление ударным нагрузкам.

Никель делает сплавы металла более мягкими, но его небольшое количество влияет на увеличение вязкости и степень сопротивления коррозии. Ванадий благодаря соединению с углеродом увеличивает прочность стали и повышает ее износостойкость. Кобальт входит в состав высокопрочной стали для усиления эффекта от присутствия других элементов, а также позволяет использование максимально высоких температур при обработке материала.

Сложный состав сплава позволяет использовать сталь марки X30Cr13 для изготовления самых разных приборов и инструментов, применяемых в различных отраслях хозяйства.

Содержание легирующих элементов в металле марки X30Cr13 придает ему особую твердость: от 53 до 56 HRC по Роквеллу, при этом изделия из него отличаются высокой устойчивостью к коррозии. На протяжении срока эксплуатации предметы из стали данной марки не меняют формы и внешнего вида. Они сохраняют свои качества при соприкосновении с такими агрессивными веществами, как ацетаты, карбонаты и гидроксиды. Хорошо показывают себя стальные предметы при работе с различными видами пищевых продуктов.

Износостойкость материала обусловлена высокой степенью предела текучести. Ударная вязкость, тугоплавкость и устойчивость к окислению обеспечивают стабильность свойств металла на протяжении длительного времени.

Аналоги

Рассматривая химические и физические характеристики стали X30Cr13, специалисты металлургической отрасли признают ее превосходство над многими аналогами. Похожими показателями твердости и износостойкости обладают американская марка 420, японская SUS420J2. Лучшими российскими аналогами выступают 1-14, 1-18, 20X13, 2X13 и другие.

Мартенситная сталь хорошо поддается обработке, что позволяет изготовлять из нее различные режущие и измерительные инструменты. Она с успехом применяется при производстве всевозможных деталей машин и агрегатов, а также широко используется в точном приборостроении. Ведущие бренды по производству режущего оборудования, включая бюджетные ножи, предпочитают данный вид стали для изготовления своей высококачественной продукции. В зависимости от рабочей нагрузки и вида работ нож из стали X30Cr13, прошедшей дополнительную термическую обработку, может прослужить без дополнительной заточки от полугода до 3 лет.

Знатоки считают, что режущий инструмент такого качества создан для повседневного использования.

Прокатный сегмент производства из стали данной марки включает проволоку и профильные листы. В пищевой отрасли применяют различные инструменты, формы, детали агрегатов и станков из высококачественного металла. Из него также делают пружины, болты, сальники и детали поршней для некоторых видов производственного оборудования. Сталь заслужила популярность у изготовителей станков и приборов благодаря своей особой прочности и жесткости.

Многие положительные качества сталь X30Cr13 приобретает в процессе особых режимов термической обработки. Закалка металла может повысить прочностные пределы и увеличить твердость, но она также способна снизить свойства вязкости. Возникает эффект усталостного разрушения стали, подвергающейся переменным нагрузкам во время эксплуатации. В результате металл теряет свои основные качества. Значительно снизить хрупкость изделий позволяет прием послезакалочного отпуска, во время которого материал подвергается выдержке и поэтапному охлаждению. Такая операция позволяет добиться получения окончательных физико-механических качеств.

Читайте также: