Уральская сталь объем производства

«Уральская сталь» «родилась» в 1955 году, но история становления тогда еще Орско-Халиловского комбината и самого города Новотроицк началась 27 годами ранее. В 1928 году в регион в трехмесячную командировку приехал молодой, хотя и 40-летний геолог Иосиф Леонтьевич Рудницкий. Год спустя он открыл залежь бурого известняка, с которой началось освоение Халиловского месторождения природнолегированных железных руд с высоким содержанием хрома, никеля, марганца и титана. Находку оценили и спустя два года Правительство СССР утверждает решение о строительстве ОХМК в поселке Ново-Троицк со сроками сдачи объекта в 1936 году. Однако планы так и стались планами, поскольку СССР финансового и организационно не мог одновременно реализовывать несколько глобальных проектов. В те годы активно строились Азовсталь, КМК и ММК.

К идее вернулись в 1936 году, когда нарком промышленности Серго Орджоникидзе подписал приказ о создании треста «Орскхалилстрой». Согласно новому проекту вместо металлургического гиганта здесь планировалось построить завод производительностью 1 млн тонн. Первые строительные работы начались тремя годами спустя, а строительство цехов началось только в 1942 году. Тогда же приступили к активной фазе разработки Аккермановского, Айдарбакского и Халиловского рудников. Такие задержки были связаны с нехваткой рабочей силы, поскольку основные силы заключенных были задействованы на других объектах Чкаловской области.

Первый цех — огнеупорный — был введен в эксплуатацию в 1943 году, но по-настоящему комбинат заработал только 5 марта 1955 года, когда первую плавку дала доменная печь №1. Именно эта дата и считается «днем рождения» ОХМК. Тремя годами позже запустили первую мартеновскую печь, а в 1960 году заработал листопрокатный передел. В последующие годы предприятие активно вводило в строй новые мощности, среди которых следует отметить запуск электросталеплавильного производства в 1981 году.

После распада СССР ОХМК перешел в частные руки и был переименован в «Новотроицкую сталь» (НОСТА), а в 2002 году предприятие стало носить нынешнее название «Уральская сталь». С 2006 года завод входит в структуру компании «Металлоинвест», после чего начинается масштабная реконструкция основных производственных мощностей. В ЭСПЦ строятся новые дуговые печи, установки «ковш-печь», вакууматор, МНЛЗ. Реконструируется прокатный передел. Благодаря этому в 2013 году комбинат закрывает устаревшее мартеновское производство стали, а годом позже — блюминг, сортопрокатный и второй листопрокатный цехи.

В настоящее время «Уральская сталь» является основным активом группы «Металлоинвест», однако вскоре владелец предприятия может измениться. В 2020 году стало известно о переговорах по продаже комбината «Загорскому трубному заводу», который собирается превратить предприятие в базу для выпуска труб OCTG.

Состав производственных мощностей

«Уральская сталь» представляет собой предприятие полного цикла с годовым производством около 3 млн тонн чугуна и 1,6 млн тонн стали. В состав предприятия входят мощности по выпуску кокса, агломерата, чугуна, стальной заготовки и проката.

Агломерационный цех

Цех был запущен в 1954 году. Сейчас подразделение включает участок обжига известняка и четыре модернизированные агломашины общей производительностью 3,2 млн тонн агломерата (суммарная площадь спекания — 336 кв. м). Цех работает на железных рудах Михайловского и Лебединского горно-обогатительных комбинатов, также входящих в структуру «Металлоинвеста». Известняк для производства офлюсованного агломерата поступает с Аккермановского месторождения. В 2018 году агломерационный цех выпустил 3 млн тонн агломерата.

Коксохимическое производство

Производство работает на сырье Кузнецкого, Якутского и Печерского месторождений. Первая коксовая батарея была запущена в 1950 году, а в 2014 году заработала шестая коксовая батарея. Сейчас в состав подразделения входят:

- цех углеподготовки, где происходит приемка, дозировка и дробление угля;

- коксовый цех №1 с четырьмя коксовыми батареями объемом по 20 кубометров;

- коксовый цех №2 с двумя коксовыми батареями объемом по 30,3 кубометра;

- 4 установки сухого тушения кокса;

- биохимическая установка, предназначенная для очистки сточных вод.

В 2018 году коксохимическое производств выпустило 1,38 млн тонн кокса.

Доменный цех

Цех начал работать в 1955 году. В составе подразделения работают:

- доменная печь №1 полезным объемом 1000 м3;

- доменная печь №2 полезным объемом 1033 м3;

- доменная печь №3 полезным объемом 1514 м3;

- доменная печь №4 полезным объемом 2000 м3;

- 4 разливочные машины производительностью 1,9 млн тонн в год и склад товарного чугуна;

- установка переработки шлака.

Доменный цех работает на окатышах МГОКа, ЛГОКа и агломерате собственного производства. ДП-1 ДП-2 специализируются на выплавке товарного хромоникелевого чугуна, а две другие печи выпускают передельный чугун для ЭСПЦ. В 2019 году цех выпустил 2,74 млн тонн чугуна, из которых 1,73 млн тонн было реализовано сторонним потребителям.

Электросталеплавильный цех

Цех выпустил первую сталь в 1981 году. С 2018 года на «Уральской стали» реализуется программа модернизации оборудования, в рамках которой предприятие переводит выплавку стали на технологию FMF (Flexible Modular Furnace). Гибкая модульная печь предназначена для переработки шихты разного состава, в том числе до 85% жидкого чугуна. Инвестиции в проект составили 2 млрд руб.

В настоящее время в составе цеха работают следующие агрегаты:

- 2 гибкие модульные печи (ГМП №2) емкостью 120 тонн производства итальянской компании Tenova, запущенные в 2019 году;

- двухпозиционная установка «ковш-печь» SMS Demag (2008 год запуска), предназначенная для обработки углеродистого полупродукта с ГМП в конечную марку стали (операции доводки по химическому составу и температуре);

- вакууматор (2012 год запуска, производитель — Siemens VAI), используемый для дегазации стали и выполнения других операций по удалению вредных примесей из сталей ответственного назначения. Номинальная производительность агрегата — 1,2 млн тонн в год;

- одноручьевая машина непрерывного литья заготовок (МНЛЗ-2, 2004 год) предназначена для производства 1 млн тонн слябовой заготовки шириной 1,2 м и толщиной от 190 до 270 мм;

- 4-ручьевая машина непрерывного литья заготовок (МНЛЗ-1, 1983 год, в 2017 году реконструирована компанией SMS Concast) предназначена для производства 2 млн тонн круглой и прямоугольной блюмовой заготовки диаметром 430-600 мм и сечением 330х470 мм;

- одноручьевая машина непрерывного литья заготовок (МНЛЗ-2, 2004 год, производитель —SMS Demag) предназначена для производства 1 млн тонн слябовой заготовки шириной 1,2 м и толщиной от 190 до 270 мм.

В 2019 году электросталеплавильный цех выпустил 1,4 млн тонн стали.

Листопрокатный цех №1

Листопрокатная линия запущена в 1960 году и реконструирован в 2008 году. В состав подразделения входят:

- 4 нагревательные методические печи для нагрева слябов под горячую прокатку;

- стан 2800 с черновой клетью дуо и чистовой клетью кварто, который производит до 1,2 млн тонн толстого листа шириной 1,5-2,5 мм и толщиной до 50 мм;

- участок термообработки (комплекс роликовой термической печи и закалочной машины).

В 2019 году листопрокатный цех выпустил 0,8 млн тонн стали, включая 0,6 млн тонн листа HVA.

Вспомогательные цехи:

- копровый;

- ремонтные;

- механические;

- огнеупорный;

- фасоннолитейный;

- энергетический;

- транспортный.

Каталог продукции

- Продукты коксохимического производства: кокс, орешек, коксовая мелочь, бензол, сульфат аммония, смола;

- Чугун литейный и передельный;

- Непрерывнолитая блюмовая заготовка диаметром 430-600 мм или сечением 330х470 мм;

- Непрерывнолитая слябовая заготовка шириной 1,2 м и толщиной от 190 до 270 мм;

- Толстолистовой прокат горячекатаный шириной 1,5-2,5 мм и толщиной до 50 мм.

Экономические показатели

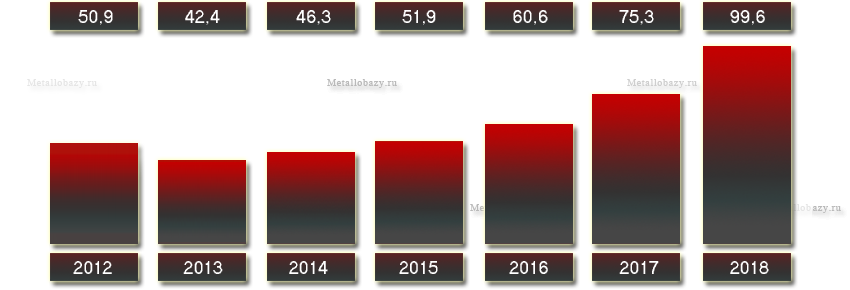

В 2018 году предприятие «Уральская сталь» получило выручку в размере 99,6 млрд руб., что на 32,3% больше показателей предыдущего года. Доходы комбината непрерывно растут с 2013 года, увеличившись более, чем вдвое (с 42,4 млрд руб.). Чистая прибыль «Уральской стали» в 2018 году составила 6,1 млрд руб. — лучший результат с 2008 года. В 2017 году предприятие показало чистый убыток в размере 0,8 млрд руб.

Выручка «Уральской стали» с 2012 по 2018 года

В 2018 году «Уральская сталь» снизила операционные показатели, что связано с переходом на новую технологию выплавки стали в гибких модульных печах. По этой причине отгрузка чугуна за год снизилась на 20,3% (с 2,17 млн тонн в 2018 году до 1,73 млн тонн в 2019 году), а стали — на 7,4% (с 1,37 млн тонн в 2018 году до 1,27 млн тонн в 2019 году). Также сократились продажи рядового листа (-22%, 0,21 млн тонн) и листа HVA (-4,5%, 0,6 млн тонн).

Собственники и руководители

«Уральская сталь» входит в структуру холдинга «Металлоинвест», подконтрольного Алишеру Усманову (№9 в списке богатейших бизнесменов РФ от Forbes с состоянием в 12,6 млрд долларов), Андрею Скочу (№22 в списке Forbes с состоянием в 5,2 млрд долларов. Акциями владеет его отец Владимир) и британско-иранскому бизнесмену Фархаду Мошири (состояние — 1,9 млрд долларов).

Уральская Сталь признана Лидером экономики Оренбургской области – 2022

Уральская Сталь* стала победителем сразу в пяти номинациях ежегодного областного конкурса «Лидер экономики». Так, комбинат признали лучшим в номинациях «Лидер экономики», «Лучший экспортёр», «Лидер экологической ответственности», «Организация высокой социальной эффективности» и «Лучшие практики стимулирования здорового образа жизни».

Награждение победителей состоялось 23 сентября в Оренбурге. Знаки отличия и дипломы за высокие социально-экономические показатели комбината губернатор Денис Паслер вручил управляющему директору предприятия Ильдару Искакову.

Так, при определении лидерства Уральской Стали учитывался рост экономических показателей предприятия и экспорта продукции, модернизация производственных мощностей и улучшение экологичности производства, социальная эффективность предприятия и реализация здоровьесберегающих проектов.

В 2021 году на Уральской Стали было произведено более 2,6 млн тонн агломерата, 1,5 млн тонн кокса, более 2,4 млн тонн чугуна, свыше 1,5 млн тонн стали, почти 900 тыс. тонн металлопроката. С долей экспорта в общем объеме производства 2021 года – 48,5%.

На модернизацию производственных мощностей и техническое перевооружение предприятия направлено около 4,5 млрд рублей.

Сегодня комбинат продолжает системно работать над снижением техногенного воздействия на природу. За последние десять лет суммарные выбросы комбината сократились более чем на треть. Также отсутствует сброс сточных вод, а комплексный подход позволяет утилизировать почти 1,8 млн тонн отходов производства.

Уральская Сталь является крупнейшим налогоплательщиком Оренбургской области. Ежегодно комбинат направляет в консолидированный бюджет региона более 2 млрд рублей налогов и сборов. В рамках социально-экономического партнерства с Новотроицка и регионом ежегодно направляется свыше 200 млн рублей на развитие социальной инфраструктуры города.

Беспрецедентную помощь металлурги оказали больницам региона в период борьбе с коронавирусом. Так, для приобретения медоборудования и средств защиты в 2021 году было направлено более 550 млн рублей. Кроме этого, в медучреждения безвозмездно поставляли медицинский кислород.

Комбинат стал первой в Оренбуржье площадкой, где был реализован проект ранней диагностики рака кишечника. Более 5 000 работников узнали об этом бессимптомно протекающем заболевании. Из них почти 3 000 человек приняли участие в обследовании. Около 2 000 человек прошли лабораторные исследования, в результате которых у 167 были определены нарушения здоровья и проведено эндоскопическое исследование кишечника. В результате у четверых выявлена онкологическая патология, у остальных установлены иные заболевания и назначено лечение.

Конкурс «Лидер экономики Оренбургской области» проводится с 2001 года по инициативе Оренбургского областного союза промышленников и предпринимателей (работодателей) при поддержке Правительства области и Федерации организаций профсоюзов. За это время Уральская Сталь почти ежегодно побеждала в различных номинациях конкурса.

* совместно с Загорским трубным заводом входит в единый вертикально интегрированный холдинг.

Металлоинвест запустил на Уральской Стали комплекс обработки металлопроката

Компания «Металлоинвест», ведущий производитель и поставщик железорудной продукции и горячебрикетированного железа (ГБЖ) на мировом рынке, один из региональных производителей высококачественной стали, запустила комплекс «Роликовая термическая печь №1 – роликовая закалочная машина №1» (РТП-1 – РЗМ-1) на Уральской Стали.

Инвестиции Компании в сооружение комплекса составили более 1,2 млрд рублей. Проектирование комплекса осуществлено компанией МОСГИПРОМЕЗ, поставка оборудования - Tenova LOI Thermprocess.

Установка нового оборудования роликовой термической печи и закалочного пресса в Листопрокатном цехе №1 позволяет Уральской Стали увеличить производительность термической печи с 28,6 до 30,7 тонн в час. За ближайшие 10 лет, в 2019-2028 годах, Уральская Сталь сможет нарастить производство термообработанного толстолистового проката в 3 раза, выпуск мостовой стали - на 39%. Объем производства увеличится за счет нового сортамента, выпуск которого будет освоен на термическом комплексе.

РТП-1 – РЗМ-1 также позволит повысить качественные характеристики толстолистового проката, обеспечив равномерность механических свойств проката после термообработки за счет улучшения условий нагрева и охлаждения.

Для финансирования этого проекта в 2017 году был привлечен 10-летний кредит ING Bank на 11,5 млн евро под гарантии экспортного кредитного агентства Euler Hermes (Германия).

Ввод нового оборудования стал ключевым событием празднования Дня металлурга. В торжественной церемонии запуска комплекса приняли участие руководители Металлоинвеста, Tenova LOI Thermprocess и правительства Оренбуржья.

«Проект реализован в рамках комплексной инвестиционной программы реорганизации производства Уральской Стали, предусматривающей повышение операционной и управленческой эффективности предприятия, – отметил генеральный директор УК «Металлоинвест» Андрей Варичев. – Новый высокотехнологичный комплекс укрепит позиции Компании на рынке термообработанного металлопроката».

«Уральская Сталь является одним из ведущих производителей высококачественного листового проката в России и старается придерживается принципа клиентоориентированности, - отметил управляющий директор АО «Уральская Сталь» Евгений Маслов. - Новый технологичный комплекс позволит нарастить объемы производства востребованного на рынке термообработанного стального проката, повысить качество выпускаемой продукции в соответствии с возрастающими требованиями потребителей».

«Дорогостоящий инвестиционный проект был реализован в плановые сроки, и примечательно, что такой подарок комбинат получил ко Дню металлурга, - подчеркнул губернатор Оренбургской области Юрий Берг. - Новые агрегаты увеличат производительность листопрокатного цеха и улучшат качество стального проката. Это соответствует духу «Стратегии 2023», которую реализует Металлоинвест. Я считаю очень важным, что производственная единица Уральской Стали вошла в стратегический план Компании и получает инвестиционную поддержку».

«Металлоинвест – особенный клиент для Tenova, которому мы предлагаем полную линейку нашей продукции и технологических решений, - отметил генеральный директор Tenova Андреа Ловато. – Для нас представляет большой интерес участие в реорганизации и модернизации производственных процессов Уральской Стали, и мы уверены, что наше партнерство поможет предприятию сделать шаг вперед в развитии».

«Уральская сталь» озвучила результаты за 12 месяцев и 4 квартал 2021 года

Металлоинвест («Компания») – ведущий производитель и поставщик железорудной продукции и горячебрикетированного железа (ГБЖ) на мировом рынке, один из региональных производителей высококачественной стали, объявляет операционные результаты за 12 месяцев и 4 квартал 2021 года.

Комментарии менеджмента

Назим Эфендиев, Генеральный директор Управляющей компании Металлоинвест, прокомментировал:

«В 2021 году мы продолжили укреплять свои позиции в премиальной продукции, ориентированной на низкоуглеродное производство стали.

Выросло производство высококачественного концентрата и окатышей. При этом Михайловский ГОК не только произвел рекордный за свою историю объем окатышей – 15,4 млн тонн, но и в результате реализации инвестиционной программы впервые поставил партнерам свыше 200 тыс. тонн окатышей, предназначенных для процесса металлизации (DR-grade).

В 2021 году был проведён плановый капитальный ремонт двух установок ГБЖ на Лебединском ГОКе. Теперь мы рассчитываем в текущем году увеличить общий объем производства металлизованной продукции (ГБЖ/ПВЖ) ЛГОКом и ОЭМК до 8 млн тонн.

В 2021 году заложена основа для укрепления долгосрочного лидерства Компании в поставках ГБЖ – ключевого продукта для перехода к «зеленой» металлургии. Подписаны соглашения о строительстве комплекса ГБЖ-4 на ЛГОКе и завода «Михайловский ГБЖ», контролируемого нашим акционером USM – мощностью более 2 млн тонн каждый.

В прошедшем году металлургические предприятия Компании увеличили производство высококачественного сортамента, который занял более 40% в общем объеме реализации стальной продукции в 2021 году».

1Железорудная продукция

·Объем производства железной руды за 12М 2021 вырос на 0,8% г/г и составил 40,8 млн тонн. Если сравнивать итоги 4К 2021 с 4К 2020, то производство осталось без изменений и составило 10,1 млн тонн. Годовая динамика в основном связана с сокращением времени, которое было затрачено на проведение ремонтов и увеличением средней производительности оборудования;

·За 12М 2021 выпуск окатышей увеличился на 3,4% г/г и составил 28,5 млн тонн. Рост обусловлен снижением времени простоя оборудования в связи с проведением в 3К 2020 капитального ремонта и реконструкции ОМ-3 на МГОК. Квартальный объем производства вырос на 4,6% к уровню 4К 2020 и составил 7,1 млн тонн, рост также связан со снижением времени ремонтов (в 4К 2020 осуществлялся ремонт ОМ-2,4 на ЛГОК);

·За 12М 2021 Компания произвела 7,7 млн тонн ГБЖ/ПВЖ, что на 0,6% ниже показателя 2020 г. Это снижение связано с проведением капитального ремонта ЦГБЖ-1 во 2К 2021 и ЦГБЖ-2 в 4К 2021. При этом в 4К 2021 объем производства составил 2,1 млн тонн, что на 1,3% выше уровня 4К 2020 за счет сокращения времени ремонтов и увеличения производительности установок металлизации.

1.2 Реализация

·По итогам 12М 2021 объем поставок железорудной продукции (железная руда, окатыши, ГБЖ/ПВЖ) внешним потребителям составил 27,7 млн тонн, что на 3,3% ниже показателя 2020 года;

·Продукция с высокой добавленной стоимостью (окатыши и ГБЖ/ПВЖ) является преобладающей в общем объеме поставок железорудной продукции и составляет 72% за по итогам 2021 года;

·Доля реализации железорудной продукции на внутренний рынок за 12М 2021 незначительно выросла и составила 51% от общего объема;

· За 12М 2021 поставки в Европу выросли на 32% г/г и составили 37% от общего объема. Во многом причиной тому стало восстановление спроса на традиционных близлежащих рынках сбыта. В то же время значительно сократился объем экспортных поставок в Азию (-70% по отношению к 2020 году).

2 Металлургическая продукция

2.1 Производство

·За 12М 2021 Металлоинвест произвел 2,4 млн тонн чугуна, что на 4,4% выше аналогичного показателя 2020 года. Объем производства в 4К 2021 вырос на 119 тыс. тонн по сравнению с 4К 2020 и составил 0,6 млн тонн. Рост объема производства обусловлен вводом в эксплуатацию ДП-2 и ДП-3 после модернизации;

·Объем выплавки стали за 12М 2021 сократился на 1,3% г/г и составил 4,9 млн тонн. Снижение связано с проведением ремонта ДСП-4 в 3К 2021 на ОЭМК.

2.2 Реализация

·Реализация чугуна внешним потребителям в 4К и в целом по итогам 12М 2021 выросла в основном на фоне роста производства и составила 0,4 и 1,4 млн тонн соответственно;

Доля реализации стальной продукции HVА, по итогам 12М 2021 увеличилась до 41% (36% в 2020 году), в основном за счет роста реализации SBQ, HVA SEMIS в среднем на 15% г/г.

Уральская сталь объем производства

АО «Уральская Сталь» — лидер мостовой стали российского рынка, один из ведущих производителей листового проката, литой заготовки, крупногабаритных литых изделий и чугуна. С Загорским трубным заводом входит в единый металлургический интегрированный холдинг, предлагая новые решения для трубной и мостостроительной промышленности.

- коксохимическое и доменное производство

- электросталеплавильный цех (ЭСПЦ)

- листопрокатный цех со станом 2800 и термообработкой

- специализированное предприятие полного цикла переработки металлолома

- мост «Красный дракон» через Иртыш

- мост на остров Русский во Владивостоке

- Большой Москворецкий мост

- мост через реку Пур на Ямале

- высокогорный мост на Енисее и другие мосты

- объектов для Олимпиады в Сочи

- стадионов для чемпионата мира по футболу

- многофункционального комплекса «Москва-Сити»

- конструкций храма Христа Спасителя в Москве

- ТЦ «Охотный ряд» в Москве и других объектов

- Сахалин — Хабаровск — Владивосток

- Восточная Сибирь — Тихий океан

- Бованенково — Ухта

- Балтийская трубопроводная система

- «Южный поток»

- реконструкции крейсера «Аврора»

- многоцелевые ледоколы проекта Aker ARC 130 A

Коксохимический передел производит основной вид топлива для выпуска чугуна — более 1,5 млн тонн кокса ежегодно спекается из угольной шихты. После охлаждения и сортировки получают кокс, орешек и мелочь. В процессе улавливания из коксового газа выделяют каменноугольную смолу, сульфат аммония и бензол.

Доменный цех производит более 2,5 млн тонн в год передельного высококачественного чугуна или чугуна рядовых марок. Более 1,5 млн тонн товарного чугуна ежегодно экспортируется.

Электросталеплавильный цех (ЭСПЦ) является одной из самых технологичных площадок комбината. Производит порядка 100 марок стали повышенного качества общим объёмом порядка 1,5 млн тонн в год. Здесь отливают круглую заготовку для производства железнодорожных колёс и квадратную — для изготовления рельсов. В цехе успешно освоена FMF-технология, которая позволяет выплавлять сталь конвертерным способом без использования электроэнергии.

В листопрокатном цехе на технологичном оборудовании из поступивших из ЭСПЦ слябов делают металлопрокат, соответствующий высоким потребительским свойствам. В год стан 2800 прокатывает до 1 млн тонн высококачественной стали для мосто- и судостроения, производства сварных труб большого диаметра, строительных конструкций.

В фасонно-литейном цехе освоили производство крупногабаритного литья для нужд собственного сталеплавильного и доменного производства, а также для сторонних горно-металлургических предприятий. Годовой показатель цеха — более 7 тыс. тонн изделий крупногабаритного литья.

Стабильность работы основных переделов поддерживают вспомогательные подразделения, объединённые в дирекцию по техническому обслуживанию и ремонтам и службу главного энергетика.

Собственные мощности комбината обеспечивают энергетическую независимость предприятия, позволяют эффективно использовать имеющиеся топливно-энергетические ресурсы. ТЭЦ «Уральской Стали» генерирует электрическую и тепловую энергию для собственных нужд и обеспечивает теплом Новотроицк.

Агломерационное производство выпускает необходимое сырьё для производства чугуна — порядка 3 млн тонн в год агломерата основностью до 1,8 единицы с содержанием железа до 56%.

Инвестиционные проекты, реализуемые на Уральской Стали, направлены на повышение эффективности производства, повышение качества продукции и увеличение доли продукции с высокой добавленной стоимостью. С 2007 года в развитие комбината инвестировано более 40 млрд рублей (с НДС).

«Уральская Сталь» — градообразующее предприятие Новотроицка, входит в число крупнейших налогоплательщиков региона. Ежегодно комбинат направляет в консолидированный бюджет Оренбургской области более 2 млрд рублей налогов и сборов.

В рамках партнёрства с областью и городом сделано много полезных дел. Среди ключевых объектов — Ледовый дворец, 3D-кинотеатр, парк, ремонт детских образовательных учреждений, объектов здравоохранения, культуры и спорта. Отдельно нужно отметить реконструкцию исторической части главной городской улицы — Советской.

«Уральская Сталь» — крупнейший работодатель региона с численностью персонала более 9 тыс. человек. Средний заработок металлургов почти на 50% выше среднемесячного дохода в регионе, а безопасность — приоритетное направление трудовой деятельности.

В подразделениях комбината установлены рециркуляторы для обеззараживания воздуха. Регулярно проводится дезинфекция помещений общего пользования, столовых и автобусов. Действует масочный режим, все работники систематически обеспечиваются средствами индивидуальной защиты. Проводится вакцинация и ревакцинация сотрудников от вирусных заболеваний, обеспечение витаминными комплексами.

Более 550 млн рублей металлурги направили на поддержку здравоохранения Оренбургской области. В лечебные учреждения региона приобретены компьютерные томографы, аппараты ИВЛ, кислородные концентраторы и другое медицинское оборудование, средства индивидуальной защиты и медикаменты. «Уральская сталь» ежемесячно поставляла в больницы до 850 тонн медицинского кислорода.

Читайте также: