Температура а3 для сталей

Поиск и выбор механических свойств для различных марок сталей и сплавов по таблице, в зависимости от температуры отпуска °C. В таблице использованы справочники [1].

Таблица. Механические свойства в зависимости от температуры отпуска [1]

отпуска в масле.

со скоростью 200°C/с.

со скоростью 45°C/с.

Отпуск 200– 400°C,

Закалка 900°C, масло.

Отпуск 520– 600°C,

при отпуске 2 ч.

(Ш),

10Х12Н3М2ФА-А

свыше 50 мм, расплав

После отпуска (2 ч)

охлаждение на воздухе.

После отпуска (1,5 ч)

(трехкратного по 1 ч)

После отпуска (1 ч)

или расплав солей

при 160°C. Заготовки

(55Х6В3СМФ,

Примечание. В столбце σв в скобках даны значения σи – предела прочности при изгибе

- Марочник сталей и сплавов. 2-е изд.,исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

Похожие статьи

Подшипники качения. Виды, маркировка, выбор подшипников

Содержание страницы1. Виды подшипников качения2. Выбор подшипников качения 1. Виды подшипников качения Подшипники, в которых используется трение качения благодаря установке шариков или роликов между опорными поверхностями оси или вала, получили название – подшипники качения. Подшипники подразделяют на: радиальные, которые воспринимают радиальные нагрузки; упорные, которые воспринимают только осевые нагрузки; радиально-упорные, которые воспринимают одновременно радиальные и осевые […]

Американская система кодирования сталей AISI-SAE

В системе кодов Американского института черной металлургии — Общества инженеров автомобильного транспорта (AISI-SAE) применяется кодирование четырьмя цифрами. Первые две цифры обозначают тип стали: с помощью первой цифры указывается группирующий основной сплавленный элемент, а вторая в некоторой степени служит указанием на приблизительное процентное содержание этого элемента. Третья и четвертая цифры показывают содержание углерода, умноженное на коэффициент […]

Винты грузовые (рым-болты) и фундаментные болты

Винты грузовые (рым-болты) (табл. 1) применяют для подъема и погрузки деталей и готовых изделий на транспортные средства, транспортировки и установки деталей на станки для их обработки, для перемещения деталей и сборочных единиц при сборке и ремонте. Таблица 1. Винты грузовые (рым-болты) и гнезда под них по ГОСТ 4751-73 Фундаментные болты служат для закрепления машин и […]

Добавить комментарий Отменить ответ

Информация на сайте предоставлена для ознакомления, администрация сайта не несет ответственности за использование размещенной на сайте информации.

При использовании данного сайта, вы подтверждаете свое согласие на использование файлов cookie в соответствии с настоящим уведомлением в отношении данного типа файлов. Если вы не согласны с тем, чтобы мы использовали данный тип файлов, то вы должны соответствующим образом установить настройки вашего браузера или не использовать сайт.

Нормализация стали: процесс, температура, режимы, время

Металл, используемый в производстве высокотехнологичных конструкций и деталей, чаще всего должен быть однородным и мелкозернистым. Такие стали обладают более высокими механическими характеристиками по сравнению с материалом крупнозернистой структуры.

Для получения требуемых механических свойств, изменения внутреннего строения используется термообработка стали. Она включает множество методов температурного воздействия.

Ключевые понятия – важная терминология

Диаграмма состояния железо/углерод – график зависимости фазового состояния сплавов железа с углеродом от их химического состава и температуры.

Мартенсит – пересыщенный твердый раствор углерода в α-железе.

Цементит – химическое соединение с формулой Fe3С (карбид железа).

Аустенит – твердый раствор углерода в γ-железе. На диаграмме состояния железо-углерод аустенит появляется выше температуры перлитного превращения (727°С).

Температура превращения Ас3 – нагрев, при котором заканчивается превращение феррита в аустенит. Для сталей с различным содержанием углерода температура Ас3 отличается.

Дендритная ликвация – неоднородность химического состава, характерная для сплавов, твердеющих при нормальных условиях.

Ас, Ar – критические точки температуры фазовых преобразований. Ас – при нагреве, Аr – при охлаждении.

Что такое нормализация стали и зачем она нужна

Нормализация стали (НС) является разновидностью отжига и относится к процессам термической обработки (ТО), при которых сплав нагревается до аустенитного состояния, выдерживается определенное время и охлаждается. В данном случае нагрев происходит до температуры, превышающей критическую точку Ас3 на 30-50°С, при которой металл выдерживается, а затем охлаждается на воздухе.

Для каждого вида сплавов существует свой определенный режим обработки. В ходе процесса:

устраняются дефекты внутренней структуры;

понижается порог хладноломкости;

происходит полная рекристаллизация.

Результат ТО описывается графиком с координатами «температура-время». Для доэвтектоидных (содержание углерода до 0,8%), эвтектоидных (0,8% углерода) и заэвтектоидных (свыше 0,8% углерода) сталей температурный режим нормализации и структурный и фазовый состав после термической обработки будут значительно отличаться.

Нормализация стали используется в таких целях:

устранение остаточных внутренних напряжений;

увеличение/снижение прочности, твердости в зависимости от термической и механической истории изделия; изменение структурного состава в мелкозернистый в отливках;

подготовка к последующему термическому упрочнению (закалке).

В чем суть процесса нормализации стали?

Чтобы понять, для чего нужна нормализация стали, нужно разобраться в технологии. Для выполнения данной обработки используются специализированные участки металлургических и перерабатывающих предприятий, оснащенные термическими печами и другим вспомогательным оборудованием.

Здесь металл нагревают до температуры аустенитизации, которая зависит от конкретной марки стали. После необходимой выдержки стальное изделие выгружают с последующим остыванием на спокойном воздухе (иногда может применяться усиленный воздушный обдув). В прокатных цехах метпредприятий нормализация по такой схеме может быть заменена нормализующей прокаткой, которая осуществляется в потоке стана с использованием тепла нагрева полуфабриката перед деформацией.

Такая обработка позволяет получить структуру и свойства стального проката, аналогичные нормализованному состоянию, при гораздо меньших временных и энергетических затратах. Режимы нормализации стали – температура, время Ключевыми параметрами любой термической обработки являются: температура нагрева – выбирается в зависимости от вида ТО и марки стали, с учетом содержания углерода и основных легирующих элементов; время выдержки – время, которое проводит стальное изделие в печи при заданной температуре для равномерного прогрева и протекания структурных и фазовых превращений.

Время выбирается, исходя из габаритов изделия, его химического состава и температуры нагрева. Чем толще изделие, выше степень легирования и меньше температура – тем дольше будут протекать фазовые процессы; вид, среда и скорость охлаждения оказывают непосредственное влияние на формирование окончательных структуры и механических характеристик. Образцы одной марки стали, нагретые до одной и той же температуры, но охлажденные по разным режимам будут иметь абсолютно разный комплекс свойств. Температуру нагрева стали под нормализацию выбирают с учетом ее критических точек.

Чаще всего для этого используют специальные изотермические и термокинетические диаграммы распада аустенита. Для новых марок стали значения критических температур определяют опытным путем. Для доэвтектоидных сталей температура нагрева под нормализацию обычно назначается на 30-50°С выше критической точки Ас3. Заэвтектоидные стали нагревают до более низких температур в интервале Ас1-Ас3 (типовой режим – Ас1 + 50°С) для исключения чрезмерного роста зерна аустенита и последующего образования грубой сетки цементита. Длительность нагрева под нормализацию складывается из двух основных элементов – времени прогрева изделия до заданной температуры и времени фазовых превращений.

Для некрупногабаритных изделий простой формы обычно для прогрева достаточно 15 минут. Время фазовых превращений зависит от степени легирования сплава: для углеродистой стали и низколегированных марок назначают 1,5 минуты на каждый миллиметр толщины продукта, для высоколегированных – 2-2,5 мин/мм. Охлаждение Это важный элемент термической обработки, формирующий комплекс качественных и эксплуатационных характеристик изделия.

Нормализация стали выполнятся с охлаждением на спокойном воздухе либо с применением ускоренного обдува вентиляторами. В результате такой термообработки нормализованная сталь становится более мелкозернистой и равномерной по механическим характеристикам в сравнении с горячекатаной. Другие методы термической обработки ТО стали позволяет придать материалу характерный набор свойств путем изменения его внутренней структуры. Кроме нормализации, термическая обработка стали может осуществляться и другими методами.

Закалка. Металлопрокат прогревается до температур выше точек фазового превращения, а затем резко охлаждается в воде, масле, солевых и других растворах (в зависимости от состава стали и требуемой скорости охлаждения). Такая обработка придает материалу высокую прочность, твердость и хрупкость. Закалку проходят детали, работающие под статической нагрузкой и в условиях абразивного изнашивания, но без воздействия меняющихся колебаний.

Отпуск стали. Его проходят некоторые заготовки после закалки, а также изделия, требующие снятия внутренних напряжений или корректировки микроструктуры. В этом случае нагрев выполняют до температур ниже фазовых превращений с последующим охлаждением на воздухе либо ускоренно – в воде. При этом повышаются пластичность и ударная вязкость, снижается прочность и твердость стали.

Отжиг. Осуществляется по технологии нагрева выше фазовых превращений с последующим плавным остыванием прямо в печи. После такой обработки сталь имеет наивысшую пластичность и наименьшую прочность. Нормализация является подвидом отжига, отличается только условиями охлаждения (часто ее называют нормализационным отжигом). За счет более быстрого остывания металла нормализация является более производительной. Термическая обработка в технологическом потоке прокатного стана. Наиболее перспективное направление развития технологий ТО, которое сокращает временные и материальные затраты, а также экологическую нагрузку.

Самыми популярными на сегодняшний день являются способы термомеханической, нормализующей и контролируемой прокатки, а также прямая закалка с прокатного нагрева. Выбор способа термической обработки осуществляется на основании химического состава и параметров стального изделия, уровня свойств, который требуется обеспечить, а также имеющегося набора оборудования для осуществления данных операций.

Термическая обработка может применяться и как промежуточная операция при изготовлении металлоизделий, и как окончательная – придающая продукту конечный комплекс характеристик. Чтобы обезопасить свое производство от форс-мажорных ситуаций, связанных с использованием деталей и конструкций из некачественного металла, приобретайте только сертифицированную продукцию и только у надежных поставщиков.

Если вы решили купить металлопрокат у нас, вы получаете дополнительно гарантию соответствия заявленной структуре и химическому составу. Нужна консультация? По любым вопросам обращайтесь на нашу контактную линию по телефону – оказываем консультативную поддержку бесплатно.

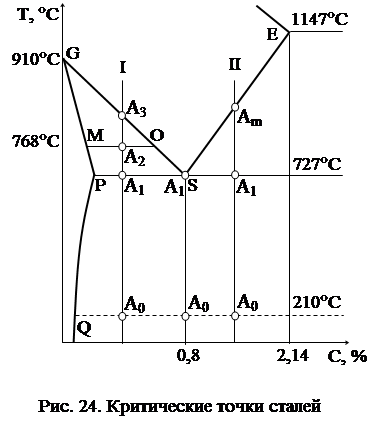

Критические точки сталей (точки Чернова)

Открытие Д. К. Черновым в 1886 г. критических точек стали послужило фундаментом для создания науки о металлах и построения диаграммы железоуглеродистых сплавов. Важнейшее значение работ Чернова – установление связи между обработкой стали, ее структурой и свойствами. Это обеспечило возможность назначения режимов термической обработки сталей.

Критические точки сталей обозначают буквой А с индексом, указывающему, какому процессу соответствует критическая точка: нагреву – индекс «с», охлаждению – «r». Кроме того, каждая точка имеет постоянный номер, который соответствует определенной температуре (линии диаграммы).

Затем сечение пересекает линию PSK, температура – 727°С, критическая точка Ас1 – превращение перлита в аустенит (начало перекристаллизации). Далее сечение пересекает линию МО, температура – 768°С, точка Ас2 – превращение железа-альфа в немагнитное бета-железо, сталь становится немагнитной. Дальнейшее повышение температуры приводит к пересечению линии GS – точка Ас3, сталь переходит в однофазное аустенитное состояние (конец перекристаллизации).

Температура точки Ас3 зависит от содержания углерода в стали, поскольку линия диаграммы GS наклонная.

При охлаждении номера точек не меняются. В точке Аr3 (линия GS) начнется перекристаллизация стали, в точке Аr2 (768°С) бета-железо переходит в магнитное альфа-железо, в точке Аr1 (727°С) аустенит переходит в перлит и заканчивается перекристаллизация стали, а в точке Ar0 цементит становится магнитным. Следовательно, доэвтектоидные стали имеют критические точки А0, А1, А2 и А3.

У заэвтектоидных сталей С > 0,8 % (сечение II на рис. 24). При температуре 210°С в точке Ас0 цементит теряет магнитные свойства. Дальнейший нагрев вызывает превращение перлита в аустенит в точке Ас1, температура – 727°С (начало перекристаллизации). Затем сечение пересекает линию диаграммы ES. На этой линии перекристаллизация заканчивается и происходит переход стали в однофазное аустенитное состояние. Точка на линии ES номера не имеет, она обозначается буквой m (Асm). Температура этой точки зависит от содержания углерода в стали. Следовательно, заэвтектоидные стали имеют три критические точки: А0, А1 и Аm.

Исходя из вышеизложенного, можно утверждать, что эвтектоидные стали (углерода 0,8 %) будут иметь две критические точки: А0 и А1 (см. рис. 24).

Как указывал Д. К. Чернов, важнейшими значениями температуры (критическими точками) стали будут А1, А3 и Аm. От температуры нагрева до указанных значений зависят фазовый состав, структура, а следовательно, и свойства стали.

Итак, при охлаждении на линии AC (см. рис. 22) из жидкого раствора начинают выделяться кристаллы твердого раствора углерода в гамма-железе – аустенита. По линии CD из жидкого раствора начинают выделяться кристаллы цементита первичного. Под этой линией в области CDF все сплавы будут двухфазными: жидкий раствор и кристаллы цементита первичного. В точке С диаграммы (1147°С), соответствующей концентрации 4,3 % углерода, где линии АС и CD пересекаются, происходит одновременная кристаллизация аустенита и цементита первичного с образованием мелкой смеси их кристаллов – эвтектики. Эвтектика в железоуглеродистых сплавах называется ледебуритом.

Точка С диаграммы – эвтектическая, а линия ECF, проходящая через эту точку, – эвтектическая прямая, и в каждой точке этой прямой сплавы заканчивают первичную кристаллизацию образованием эвтектики. Сплавы с содержанием углерода более 2,14 %, в которых при первичной кристаллизации образуется эвтектика (ледебурит), называют чугунами. Излом таких чугунов светлый, блестящий (белый излом), поэтому такие чугуны называют белыми. В белых чугунах весь углерод находится в химически связанном состоянии в виде цементита.

Чугуны, содержащие менее 4,3 % углерода, называются доэвтектическими, 4,3 % – эвтектическими, более 4,3 % – заэвтектическими.

Доэвтектические чугуны имеют в избытке гамма-железо, которое, растворяя углерод, образует аустенит (рис. 25, а). Поэтому в первую очередь в них образуются его кристаллы. Так будет до тех пор, пока жидкий сплав не приобретет эвтектический состав (4,3 % углерода); после этого он кристаллизуется на линии ЕС диаграммы состояния, образуя ледебурит. После окончания первичной кристаллизации эти сплавы состоят из кристаллов аустенита, окруженных эвтектикой, – ледебуритом.

У эвтектического чугуна, как у чистого металла кристаллизация начинается и заканчивается в точке С при постоянной и самой низкой для всех сплавов температуре – 1147°С. Его структура – мелкая смесь кристаллов аустенита и цементита – ледебурит.

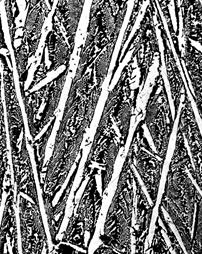

Заэвтектические чугуны в избытке имеют углерод, который способствует образованию, в первую очередь, кристаллов цементита первичного. За счет выделения углерода состав жидкого сплава изменяется, и когда в нем останется 4,3 % углерода, он закончит кристаллизацию на линии СF при температуре 1147°C образованием ледебурита, структура его будет состоять из кристаллов цементита первичного и ледебурита (рис. 25, б).

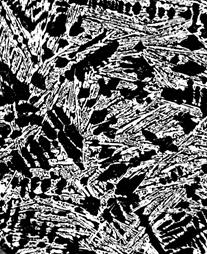

Рис. 25. Микроструктура белых чугунов (´ 500):

а – доэвтектический; б – заэвтектический

При охлаждении белых чугунов после окончания процесса кристаллизации в них будут происходить структурные и фазовые изменения. В доэвтектических чугунах в интервале температур от 1147 до 727°C вследствие понижения растворимости углерода от 2,14 до 0,8 % из аустенита будет выделяться цементит вторичный. На линии PSK при температуре 727°C произойдет эвтектоидное превращение аустенита в перлит и ледебурит будет состоять из перлита и цементита. Следовательно, структура этих чугунов будет перлит, цементит вторичный и ледебурит (см. рис. 25, а).

Классификация и маркировка углеродистых сталей и чугунов

- по диаграмме состояний – доэвтектоидные, эвтектоидные и заэвтекто-идные;

- по структуре – феррит + перлит, перлит, перлит + цементит вторичный;

- по способу выплавки – выплавленные в конверторах (конверторные), мартеновских и электрических печах (мартеновские и электростали);

- по содержанию углерода – низкоуглеродистые (менее 0,3 %), среднеуглеродистые (0,3 – 0,7 %) и высокоуглеродистые (0,7 % и более);

- по степени раскисления и характеру затвердевания – спокойные (сп), полуспокойные (пс), кипящие (кп). Кипящие стали содержат минимальное количество кремния (не более 0,07 %), дешевы, хорошо поддаются холодной листовой штамповке, но по сравнению со спокойными имеют высокий порог хладноломкости, и их нельзя использовать для изготовления ответственных конструкций в условиях Сибири и Севера. Порог хладноломкости – отрицательная температура, при которой металл переходит в хрупкое состояние;

- по качеству – обыкновенного качества, качественные и высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Основными показателями для их разделения служат нормы содержания вредных примесей – серы и фосфора;

- по назначению – конструкционные и инструментальные. Конструкционные стали предназначены для изготовления металлоконструкций, деталей машин и должны обладать высокой конструктивной прочностью (определенным комплексом механических свойств), иметь хорошие технологические свойства.

Обычно они содержат не более 0,6 – 0,7 % углерода и имеют ферритно-перлитную структуру, т. е. являются сталями доэвтектоидными. Инструментальные стали, содержащие не менее 0,7 % углерода, должны обладать высокой твердостью, прочностью и износостойкостью, предназначены для изготовления инструментов. Это стали эвтектоидные и заэвтектоидные, их структура – перлит или перлит и цементит вторичный.

Механические свойства стали и сплавов в зависимости от температуры испытания

Поиск и выбор механических свойств для различных марок сталей и сплавов по таблице, в зависимости от температуры испытания °C. В таблице использованы справочники [1].

Таблица. Механические свойства в зависимости от температуры испытания

в состоянии поставки

прокат в горячекатаном

состоянии толщиной до

затем нагрев до 650°C,

Лист толщиной 100 мм.

отпуск 610–630°C, 5 ч;

сечением 320 мм; масса 77 т.

продольное, место вырезки –

с глубины ≥ 1/3 толщины

320 мм; масса 77 т.

Поковка-плита толщиной 340 мм;

продольное, место вырезки с

610–630°C, 5ч; 640–660°C, 10 ч.

340 мм; масса 32 т.

продольное, место вырезки

Отпуск 690–700°C, с печью.

диаметром 755–915 мм, толщиной

35–110 мм, втулка

диаметром 115–400 мм.

Скорость перемещения захватов

Образец диаметром 10 мм,

Отпуск 670–690°C, 8 ч.

Отпуск 200°C, 3 ч.

Образцы вырезались из

Отпуск 600°C, 30 мин

Отпуск 690°C, 5 ч.

Закалка 860°C, масло.

Отпуск 640°C, 2 ч.

(ЭИ 415,

600–1000 мм, толщина

Закалка 1000°C, масло.

Отпуск 670°C, охлаждение

с печью до 150°C.

Поковка ротора из слитка 47 т,

(12Х5МА,

(9Х18,

обработка холодом – 70°C.

Лист толщиной 150 мм,

(4Х10С2М,

Закалка 1050°C, масло.

Отпуск 680°C, 3 ч.

Отпуск 720–730°C, 3 ч.

(трубная заготовка диаметром

(2Х11МФБН,

со скоростью 30°C⁄ч.

с печью или на воздухе.

Листовой прокат до

(ЭИ 802,

Отпуск 700°C, воздух.

(сортовой прокат диаметром

Лист, поковки до

10Х12Н3М2ФА-А

диаметром 2000 мм,

(Х14Г14Н3Т,

Отпуск 610°C, 20 ч.

воздух; 2-я нормализация

800°C, 16 ч, воздух.

2-я нормализация 800°C,

Старение 450°C, 3000 ч.

Старение 750°C, 5 ч.

Старение 750°C, 25 ч.

20–25 ч, охлаждение

с печью до 200°C.

Отпуск 730–750°C, 16 ч,

(ЭИ 405,

Старение 750°C, 10–12 ч.

(1Х16Н14В2БР,

закалка 960–980°C, масло.

Поковка диска диаметром

700 мм, толщиной

(Х17Н13М2Т,

(Х17Н13М3Т,

(0Х18Н10Т,

(4Х18Н25С2,

(02Х18Ю3Б-ВИ,

Старение 800°C, 15 ч, воздух.

Старение 750°C, 12–15 ч,

охлаждение с печью.

(Х20Н14С2,

(0Х21Н6М2Т,

Старение 800°C, 4 ч.

(Х25Н20С2,

Штамп сечением до 500 мм.

Отпуск 560°C, 2 ч.

закалки в масле.

В знаменателе – то же,

но для центральных зон

зона заготовки сечением

Центральная зона заготовки

(55Х6В3СМФ,

Отпуск 530–540°C, воздух,

отпуск 350–370°C, воздух.

Сортовой прокат диаметром

Закалка 920°C, масло.

(1Х11МФБЛ,

(15Х12ВНМФЛ,

Х11ЛБ,

Стабилизация 800°C, 10–20 ч,

(0Х23Н28М3Д3Т,

Старение 850°C, 10 ч,

старение 700°C, 25–40 ч,

Старение 700°C, 50 ч.

1050°C, 4 ч, воздух.

(Х20Н46Б,

1080°C, 20 мин, воздух

и стабилизация 800°C,

(ЭИ 929),

ХН55ВМТКЮ-ВД

воздух, закалка 1050°C,

850°C, 8 ч, воздух.

выдержка 40 минут, вода.

охлаждение с печью до

Отпуск 850°C, 15 ч, воздух.

1160°C, 2 ч, воздух.

Старение 900°C, 8 ч, воздух,

старение 820°C, 15 ч, воздух.

Старение 1000°C, 4 ч, старение

900°C, 8 ч, старение 850°C,

закалка 1050°C, 2 ч, воздух.

Старение 1000°C, 2 ч, воздух,

старение 900°C, 2 ч, воздух,

старение 850°C, 12 ч, воздух.

Старение 1000°C, 2 ч,

воздух, старение 800°C,

Отпуск 850°C, 10–15 ч,

Отпуск 800°C, 20 ч, воздух.

закалка 1050°C, 4 ч, воздух.

Отпуск 800°C, 16 ч, воздух.

Отпуск 1000°C, 4 ч, воздух,

отпуск 775°C, 16 ч, воздух.

отпуск 750°C, 16 ч, воздух,

отпуск 650°C, 16 ч, воздух.

диаметром 850 мм,

Старение 1000°C, 4 ч, воздух,

Старение 750°C, 16 ч, воздух.

Отпуск 1000°C, 2 ч, отпуск

900°C, 1 ч, отпуск 800°C, 2 ч,

воздух, отпуск 750°C, 20 ч,

воздух, отпуск 650°C, 48 ч,

1 ч, старение 800°C, 2 ч,

воздух, старение 750°C, 20 ч,

воздух, старение 700°C,

900°C, 1 ч старение 800°C,

2 ч, воздух, старение 750°C,

20 ч, воздух старение 650°C,

Диск диаметром 500 мм,

1100°C, 5 ч, воздух.

Старение 840°C, 24 ч, воздух.

Отдельно отлитые образцы,

закалка 1050°C, 15 ч, воздух.

Старение 850°C, 24 ч, воздух.

закалка 1000°C, 2 ч, воздух.

Старение 830°C, 24 ч, воздух.

1050°C, 2–4 ч, воздух.

Старение 800°C, 12 ч, воздух.

Образцы из полки

охлаждение 1,5–2,5 ч, до

900°C, далее на воздухе.

850°C, 24 ч, воздух.

лопатки 2-ой ступени

Стали углеродистые. Марки, свойства и их применение

Содержание страницы1. Стали углеродистые обыкновенного качества2. Стали углеродистые качественные конструкционные3. Стали углеродистые инструментальные Сталь является наиболее распространенным материалом в машиностроении. Создание новых более совершенных машин стимулирует создание марок сталей со свойствами, отвечающими современным требованиям в машиностроении. При этом ранее созданные марки сталей, с учетом новых технологий их производства, продолжают быть востребованы конструкторами при создании новых […]

Сборка зубчатых и червячных передач

Содержание страницы1. Сборка зубчатых передач1.1. Контроль на биение1.2. Параллельность расположения осей подшипников1.3. Боковой зазор1.4. Общая сборка зубчатых передач1.5. Сборка конических зубчатых передач1.6. Приработка зубчатых передач2. Сборка червячных передач2.1. Особенности сборки червячных передач 1. Сборка зубчатых передач Зубчатые передачи применяют во всех приводных механизмах производственного оборудования. С их помощью машины совершают рабочие движения, необходимые для выполнения […]

Рубка, резание и опиливание при слесарных работах

Рубка — слесарная операция, при выполнении которой с помощью зубила и слесарного молотка либо удаляется с поверхности заготовки слой металла, либо заготовка разрубается на части. Рубку применяют в тех случаях, когда станочная обработка нерациональна или трудновыполнима. Рубка, как правило, является подготовительной операцией. Точность обработки с помощью рубки не превышает ±0,5 мм. Рубку проводят в тисках. […]

Отжиг стали

Отжиг стали – процесс термообработки стали, при котором происходит температурный нагрев для получения определенных свойств изделия – снижение твердости, получение однородной структуры для проведения механической обработки, снятие внутреннего напряжения стали.

Отжиг – одна из основных операций термообработки, предназначенная для получения определенных свойств стали. Она может служить промежуточным этапом или выполнять функции окончательного технологического процесса. Цели, достигаемые с помощью различных видов отжига: снизить твердость, получить однородную структуру, удобную для последующих операций мехобработки, снять внутренние напряжения. В зависимости от температуры нагрева, времени и условий выдержки различают два основных типа отжига –I иII рода, которые, в свою очередь, подразделяются на подвиды.

Отжиг сталей первого рода – назначение, виды, температуры нагрева

В зависимости от температур нагрева и начального состояния сплава при различных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости. Все эти процессы проходят в случаях нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Основные цели, достигаемые с помощью этого вида термической обработки, – ликвидация химической и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

Гомогенизационный (диффузионный) отжиг

Этот вид термообработки применяется для слитков из легированных марок. Он позволяет снизить дендритную или внутрикристаллитную неоднородность, повышающую склонность металла при обработке давлением к негативным явлениям, среди которых:

- хрупкий излом;

- неравномерность свойств в различных направлениях;

- слоистый излом;

- трещинообразование;

- снижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до высоких температур (до +1200°C), при которых характеристики структуры сплава выравниваются по всем направлениям;

- выдержка – 15-20 часов;

- быстрое охлаждение заготовки до 800-820°C, а затем более медленное на воздухе.

В результате гомогенизационного термического процесса получают крупное зерно, которое измельчают дальнейшей обработкой давлением или термической обработкой.

Рекристаллизационный отжиг стали

Этот вид термообработки используется для стальных заготовок или полуфабрикатов после холодного деформирования или между такими операциями. Он заключается в нагреве до температур, превышающих температуры рекристаллизационных процессов, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

Для снятия напряжений

Этот вид термообработки применяют для отливок, сварных изделий, заготовок после резки, в которых появляются остаточные напряжения в результате неоднородного охлаждения и пластических деформаций. Остаточные напряжения провоцируют целый ряд негативных последствий, среди которых – изменение размерных параметров и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Операция для снятия напряжений осуществляется в следующих температурных интервалах:

- Ходовые винты, зубчатые колеса, червяки: +570-600°C, выдержка 2-3 часа после основной механообработки, +160…+180°C, выдержка 2-2,5 часа после финишных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения снижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжиг

При этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих небольшое укрупнение зерна и улучшение обработки режущим инструментом.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

Неполный отжиг

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

Нормализационный отжиг

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Отжиг на зернистый перлит

Для получения структуры зернистого перлита осуществляется маятниковый отжиг, после которого эвтектоидные и заэвтектоидные стали обеспечивают хорошую обрабатываемость резанием, повышается cкорость процесса резания и улучшается качество поверхности. Этот вид т/о подходит для тонких листов перед холодной штамповкой и прутков перед холодным волочением. Результат – улучшение пластических свойств.

Читайте также: