Стальные напорные водопроводы больших диаметров соединяют между собой и с фасонными частями

Типологию фасонных частей начнём с материала, используемого для их изготовления. Материал фасонных изделий не обязательно должен совпадать с материалом труб водопровода. Например, для разветвления труб из сшитого полиэтилена, применяют тройники из пластика.

По материалу фасонные изделия могут быть:

- Стальные;

- Чугунные;

- Пластиковые (пластмассовые);

- Бронзовые (сплавы бронзы);

- Латунные (сплавы латуни);

- Комбинированные.

По типу крепление фасонные части могут быть:

- Сварными: прикрепляются к водопроводным трубам горячей или холодной сваркой;

- Резьбовыми: прикрепляются к водопроводным трубам на резьбе;

- Фланцевыми: монтаж водопровода из труб средних и больших диаметров на ботах с гайками.

Какие материалы подходят для производства

Любые фасонные части трубопровода делают из стали (также нередко используется чугун ВЧШГ). Многое зависит от того, какие конкретно трубы используются – выполненные из первого или из последнего материала. Всё просто: если из стали, то фасонные изделия должны быть стальными.

Как показывает практика, чугунную фасонину делают в основном с раструбами, именно поэтому считается, что это наиболее популярный вид соединения труб между собой. Хотя фланцевые чугунные изделия также существуют. Если говорить о фасонных стальных частях, то они могут быть лишь фланцевыми.

Базовые фасонные части водопровода

Основными (базовыми) фасонными частями являются:

- Углы на 90º: изделия для поворота трассы водопровода под прямым углом;

- Тройники: Обеспечивают ответвление линии водопровода от основной трассы.

- Крестовины: Обеспечивают разделение водопровода на два взаимно перпендикулярных направления;

- Колено: Обеспечивает плавный поворот трассы водопровода.

- Переходы: Обеспечивают сужение или расширение водопровода. Позволяют стыковать трубы разного диаметра.

Читать: Выбор счётчика воды для квартиры

Тройники и переход

а — переходной переход; б — концентрический переход ;в — эксцентрический переход

Тройники служат для деления или слияния потока. Для трубопроводов пара и горячей воды применяют бесшовные приварные тройники. Они могут быть равнопроходными, а также переходными (рис.а). У равнопроходного тройника все три отвода имеют одинаковый диаметр, у переходного тройника один из отводов (ответвление) имеет меньший диаметр. Пере-ходы служат для сужения или расширения потока, они соединяют трубы различного диаметра. Применяют бесшовные концентрические (рис.б) и эксцентрические переходы (рис.в). На паропроводах необходимо при-менять эксцентрические переходы, которые позволяют полностью удалять конденсат, находящийся в нижней части трубы. Для соединения труб и фасонных частей применяется сварка встык с полным проплавлением. Угловые сварные соединения допускаются для приварки к трубопроводам штуцеров, труб, плоских фланцев. Сварные соединения обеспечивают прочность и герметичность в течение всего периода эксплуатации трубопроводов. Чаще всего применяют газовую или электродуговую сварку. Не допускается применение газовой сварки для деталей из аустенитных сталей и высокохромистых сталей мартенситного и мартенситно-ферритного класса. Ручную газовую (ацетиленовую) сварку производят пламенем, образующимся при сжигании смеси кислорода с ацетиленом. Пламя с температурой свыше 3000 °С расплавляет кромки свариваемых труб и присадочную проволоку, из которой формируется сварной шов. При электродуговой сварке процесс происходит за счет теплоты электрической дуги, которая образуется между электродом, подсоединяемым к одному полюсу, и свариваемым материалом, подсоединяемым к другому полюсу. Для ручной электродуговой сварки применяют электросварочные агрегаты постоянного и переменного тока.

Вернуться к списку

Сферы использования: где и в каких случаях применяются изделия?

Детали фасонного типа – это популярная разновидность соединительных элементов, использование которых актуально в следующих случаях соединения материалов:

- чугунных отрезков;

- полиэтиленовых отрезков труб;

- труб асбестоцементного типа

- тонкостенных труб с лакоэтинолевым покрытием;

- толстостенных и тонкостенных стальных труб, а также труб из стали с этинолевым и антикоррозийным покрытием.

При этом в трубопроводной сети могут быть использованы изделия с одинаковым диаметром, либо с разными диаметрами.

Продукция фасонного типа может быть использована в самых разнообразных направлениях – при прокладке водопроводной сети, газопровода или нефтепровода, тепловой сети, вентиляционной линии или канализации. Наиболее актуальными задачами, которые ставятся перед деталями – это изменение направления движения трубопровода или одного его ответвления, добавления новых ветвей, перемене угла наклона труб. Использование фасонных изделий не только увеличивает простоту эксплуатации всей сети, но и делает ее более герметичной, а также позволяет осуществить монтажные работы в условиях ограниченного пространства.

Конструктивные варианты фитингов

Способы соединения современных трубопроводных систем разнообразны. По принципу их монтажа можно выделить такие:

- Резьбовые, они в основном производят из латуни, стали, бронзы, пластмассы и других менее известных материалов. Для надёжного прочного соединения используют разные уплотнительные материалы, это может быть пеньковая подмотка c суриковой замазкой, лён, тефлоновая нить, паста и т. д.;

- Компрессионные (цанговые, обжимные), они состоят из корпуса со штуцером, в который входит уплотнительное кольцо с прокладкой, разрезное зажимное кольцо и гайка, изготавливаются в основном из латуни и полипропилена, в продаже есть варианты для труб из разного материала;

- Прессовые, по своему внешнему виду похожи на предыдущие фитинги, но для их установки потребуется недешёвый пресс-инструмент;

- Термосварные, используют для монтажа полипропиленовых трубопроводов, которые сейчас очень популярны за счёт своей долговечности, надёжности и простоте сборки;

- Электросварные, применяются для монтажа стальных труб и труб из полиэтилена низкого давления (ПНД), при таком соединении части становятся нераздельными;

- Аксиальные, состоят из корпуса со штуцером и надвижной гильзой, они нужны для сбора трубопровода из сшитого полиэтилена, но их монтаж производится с помощью двух дорогостоящих инструментов;

- Пуш-фитинги, это особый вид деталей для металлопластиковых трубопроводов, они изготавливаются в основном из латуни, очень простые в установке и недорогие;

- Фитинги под пайку, они предназначены для монтажа медных труб, для пайки используют припой и специальное оборудование;

- Фитинг для соединения клеем, они подходят для труб из PVC-C/ХПВХ (хлорированного поливинилхлорида), соединяются так называемой «холодной сваркой» с помощью специального клея на адгезивной основе.

Безусловно, на рынке можно встретить, кроме вышеперечисленных, и другие разновидности фасонных элементов. Но в основном на практике применяются именно такие виды трубных соединений.

Классификация фасонных частей

В зависимости от того, каково назначение соединительных деталей, производят их классификацию на следующие группы:

- углы, отводы и колена;

- тройники и коллекторы;

- переходы;

- чугунные соединительные муфты;

- крестовины;

- заглушки;

- фланцы;

- и другие элементы.

Чугунные соединительные части

Фасонные изделия как элементы трубопровода

Фасонные изделия являются деталями трубопровода, которые выполняют функции соединителей отдельных труб. Их используют для изменения направлений, разветвлений и прочих изменений потока среды, который идет в трубопроводе. В отдельных трубопроводных системах название фасонных изделий определяют как фитинги. Основными конструктивными вариантами фасонных изделий, или фитингов являются:

- Резьбовые;

- Электросварные;

- Под приварку;

- Под пайку;

- Термосварные;

- Прессовые;

- Компрессионные (обжимные, цанговые);

- Для клеевого соединения.

В основном фасонные изделия для круглых стальных труб представлены отводами, тройниками, переходами.

Разновидности деталей

Современные производители металлопроката предлагают широкий ассортимент деталей фасонного типа, которые могут использоваться в разных участках трубопроводных сетей и помогают решать разноплановые задачи. Среди основных можно назвать:

- муфты – нашли свое применение для соединения прямых участков систем;

- отводы – эффективная деталь для того, чтобы изменить положение труб в пространстве;

- угольники – с помощью представленной детали ветка приобретет нужный наклон, а для потока жидкости будет задан оптимальный градус;

- колено – элемент, который будет хорошим выбором для проблемного участка системы. Используя его становится возможным обход этого участка, в также повернуть направление сети в другую сторону;

- тройник – как становится понятно из названия, в конструкции присутствует не два отверстия, а три. Его используют в тот момент, когда необходимо реализовать разветвление системы, либо подключить второстепенные ветви к основной магистрали;

- крестовина – как правило, изделие с четырьмя отверстиями, которые расположены крест-накрест. Элемент обеспечивает разветвление в противоположные стороны;

- коллектор – важный элемент для трубопроводной среды, потому что позволяет выровнять отдельные участки системы. Вторая задача, которую эффективно решает коллектор – это смешивания жидкостей разного типа, которые поступают в него из двух или более различных труб;

переход – активно используются для труб с разным диаметром. Обеспечивают высокую герметичность и надежность соединения;

После изучения широкого перечня фасонных изделий становится понятно, что цели, которые они позволяют реализовать могут быть самыми различными. При подборе подходящей детали необходимо обращать внимание именно на функции, которые требуется выполнить, а также на характер трубопроводной схемы. Установка деталей осуществляется в момент монтажа всей магистрали. Их размер должен отвечать наружному диаметру отрезка, а также внутреннему диаметру раструба.

Какие виды бывают

Основное назначение фасонных частей трубопровода — обеспечение надёжного соединения всех его элементов.

По своему предназначению фасонные изделия подразделяются на следующие виды:

- переходные, которые обеспечивают соединение труб разного диаметра;

- крестовые, которые позволяют организовать в трубопроводе несколько ответвлений;

- тройниковые, с помощью которых подключают ответвления;

- отводные, которые обеспечивают поворот системы трубопровода на 90 градусов;

- патрубковые, которые предназначены для монтажа специальной арматуры.

Фасонные изделия могут изготавливаться с различной толщиной рабочей стенки. Эти размеры зависят от того, для каких условий и на какой срок эксплуатации предназначена конкретная система трубопровода.

Предложения от современных производителей металлопроката

Если рассматривать ассортимент современных фирм или заводов, которые занимаются производством металлопроката, то можно обнаружить в нем раздел с предложением фасонных изделий. В этом нет ничего удивительного: детали пользуются спросом. Однако, необходимо помнить, что для приобретения продукции высокого качества рекомендуется обращаться за помощью к проверенным производителям, которые давно зарекомендовали себя на рынке. В противном случае можно столкнуться с тем, что продукт не будет соответствовать заявленным характеристикам или ГОСТ стандарту.

Трубы и фасонные части ВВП

Для устройства ВВП сетей применяются стальные, чугунные, асбестоцементные, пластмассовые, в некоторых случаях - стеклянные и фанерные трубы.

Стальные трубы применится наиболее часто следующих видов:

1) трубы стальные водопроводные (ГОСТ 3262 - 62) dу = 10 – 70 мм;

2) трубы электросварные (ГОСТ 10704 - 63 и ГОСТ 10705 – 63) dу = 50 - 150мм.

Для напоров не более l атмосферы применяют трубы обыкновенные, для больших напоров - усиленные. Длина труб 4. 6 метров.

Стальные трубы, применяемые в сетях, подающих воду для питьевых нужд диаметром до 150 мм, должны быть оцинкованными. Для всех других сетей (внутренних) следует применять стальные неоцинкованные трубы.

Для производственных водопроводов стальные оцинкованные трубы применяют по специальному требованию.

(Далее отступление о ржавлении "черных труб", и т.д.). Соединение стальных труб между собой и с арматурой производится:

Фитинги - фасонные соединительные части .

Сваркой обычно соединяют неоцинкованные трубы, а оцинкованные трубы - фитингами на резьбе или сваркой в стаканах.

Для рабочих давлений до 1 МПа применяют фитинги из ковкого чугуна. Фитинги из стали применяют для напоров до 1.6 Мпа. Для соединения оцинкованных труб применяются только фитинги их ковкого чугуна.

Перечислим некоторые соединительные части:

- Угольники (прямые и переходные);

- Тройники (прямые и переходные); кресты (прямые и переходные); муфты (прямые и переходные); футорки; нипели; пробки; соединительные гайки.

Резьба для соединения - цилиндрическая или коническая.

Цилиндрическая резьба уплотняется льняной прядью на сурике, белилах или фумкой. Применяется при рабочем давлении до 6 атмосфер. Коническая резьба не требует льняного уплотнения, дает надежный и герметичный стык.

Для устройства разъемных соединений стальных трубопроводов при их диаметре 70 мм и более применяют фланцы. Фланцы присоединяют к трубам с помощью сварки или разбортовкой края на резьбе. При прокладке в земле фланцевые соединения недопустимы - ржавеют болты .

Чугунные трубы. Чугунные напорные раструбные трубы применяют в ВВП при устройстве вводов. Как они соединяются - уже известно из курса "Водопроводные сети". Раструбы чугунных труб и фасонных частей заделывают смоляной прядью или резиновыми кольцами с последующей заделкой цементом или асбоцементом.

Асбоцементные трубы применяют для устройства вводов ВП, кроме противопожарных ВП.

Пластмассовые трубы применяют для внутренних водопроводов в отдельных случаях. Напорные трубы из винипласта и полиэтилена. Винипластовые неприменимы для противопожарных и хозяйственно-питьевых ВП. Их применяют в отдельных случаях для производственных ВП (в основном они - канализационные). Полиэтиленовые трубы применяют при температуре воды до 40°С.

Для устройства внутреннего противопожарного ВП пластмассовые трубы применять запрещается.

Пластмассовые трубы соединяются на фланцах, раструбах, муфтах, резьбой, сваркой или склеиванием.

Стеклянные трубы применяются в системах производственного водопровода для сетей с давлением до 4÷7кгс/см 2 в зданиях без значительных тепловыделений и не подверженных вибрации. Соединение стеклянных труб производится газовой сваркой, фланцами и муфтами.

Фанерные трубы используют при устройстве трубопроводов производственных BП. По ним транспортируют умягченную воду, нефть, масла, бумажную массу и прочее. Использование фанерных труб при устройстве хозяйственно-питьевых ВП запрещено органами Госсаннадзора. Рассчитаны на давление 6÷12 атмосфер (марка Ф-1) и 3÷6 атмосфер (марка Ф-2).

Фанерные трубы соединяются муфтами конусными. Герметичность соединения достигается плотной насадкой конусного конца трубы в муфту при давлении до 3 атмосфер или при большем давлении применением фенолформальдегидного клея.

Оборудование водопроводных сетей здания, сооружения

Для устройства водопроводной сети применяют стальные, пластмассовые, чугунные, асбестоцементные и стеклянные трубы и соответствующие соединительные части к ним.

Стальные трубы водогазопроводные, оцинкованные и неоцинкованные (черные) изготовляют условным диаметром 10 - 150 мм; электросварные холоднодеформированные на давление 1 - 2,5МПа (10 - 25 кгс/см 2 ) изготовляют длиной 2 - 12 м. Стальные трубы как более надежные, прочные, удобные в монтаже применяют в основном для внутренних водопроводов. Для водопроводной сети, транспортирующей питьевую воду, используют стальные оцинкованные трубы, которые менее подвержены коррозии.

Выпускают трубы как с гладкими концами, так и с цилиндрической и конической резьбой. Коническая резьба обеспечивает более прочное и герметичное соединение по сравнению с цилиндрической и не требует применения уплотняющих материалов (льна, пропитанного суриком или масляной краской, синтетической ленты ФУМ).

Для соединения стальных труб используют прямые или переходные соединительные части (фитинги) из стали и чугуна (ГОСТ 8943-75). Кроме соединительных муфт, угольников, тройников и крестовин, применяют сборно-разборное соединение, называемое сгоном, которое состоит из муфты и контргайки, навернутой со стороны длинной резьбы (рисунок 29).

Рисунок 29 - Резьбовые соединения стальных труб

а – сгон; б – муфтовое; 1 – контргайка; 2 – длинная резьба; 3 – короткая резьба; 4 – муфта; 5 – труба; 6 – уплотнение.

Чугунные трубы (ГОСТ 6942-98) изготовляют трех классов (ЛА, А, и Б) условным диаметром 65 - 1000 мм на давление до 1,0 МПа (10 кгс/см 2 ), длиной 2 - 6 м. Чугунные трубы имеют гладкий и раструбный концы. При соединении их кольцевые щели в раструбах заделывают пеньковой прядью или резиновыми кольцами, зачеканивая асбестоцементом или свинцом (на особо ответственных участках). Трубы обладают большой коррозионной стойкостью и долговечностью, поэтому их применяют для устройства вводов, внутриквартальных и микрорайонных сетей.

Асбестоцементные трубы выпускают двух марок: ВТ-6 и ВТ-12, диаметром 100 - 500 мм. Соединяют их с помощью асбестоцементных муфт, заделывая зазор между трубой и муфтой резиновыми уплотнительными кольцами или пеньковой прядью и асбестоцементом. Применяют также раструбное соединение асбестоцементных труб с чугунными раструбными фасонными соединительными частями. Для прокладки самотечных канализационных сетей широко применяются безнапорные асбестоцементные (ГОСТ 1839-80*).

Пластмассовые трубы (ГОСТ 22689.089) по сравнению со стальными обладают большей химической стойкостью, меньшей шероховатостью и, следовательно, большей пропускной способностью. Применение этих труб ограничено из-за их низкого предела прочности и значительного коэффициента линейного расширения при повышенных (более 40° С) температурах. Для систем водоснабжения органами здравоохранения разрешено использовать пластмассовые трубы со штампом “пищевые”, например, из полиэтилена высокой плотности (ПВП), полиэтилена низкой плотности (ПНП), а также из полипропилена (ПП).

Полиэтиленовые трубы выпускают диаметром условного прохода 10 - 160 мм на давление до 1,0 МПа. Соединение труб между собой и с фасонными соединительными частями выполняют методом контактной сварки или с применением эпоксидного клея, а также с помощью обычных фланцев и накидных гаек. Фланцевые соединения с накидными гайками предусматривают в открытых, легкодоступных местах установки арматуры.

Арматура. Во внутренних водопроводах в зависимости от назначения различают арматуру: запорную, водоразборную, регулировочную и предохранительную. К трубопроводам арматуру присоединяют на резьбе или с помощью фланцев. Арматуру изготовляют из чугуна, стали, латуни, пластмассы. Для уплотнительных элементов клапанов используют прокладки и золотники из латуни, бронзы, резины, кожи, паронита и др. Выбор материала зависит от условий эксплуатации и назначения арматуры.

Арматура, выпускаемая отечественной промышленностью, имеет различные конструктивные решения, гидравлические и акустические характеристики, которые учитываются при создании новых типов арматуры.

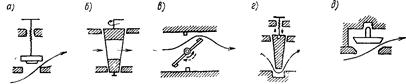

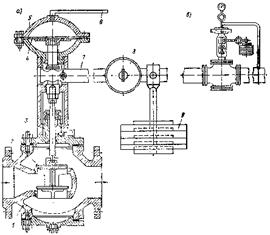

По принципу перемещения затвора водопроводная арматура подразделяется на пять типов: вентильная, пробковая (крановая), дроссельная, шторная (задвижки) и клапанная (рисунок 30)

Рисунок 30 - Принципиальные схемы действия водопроводной арматуры:

вентиля (а); пробкового крана(б); регулятора (в); задвижки (г); обратного клапана (д).

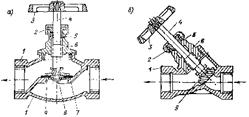

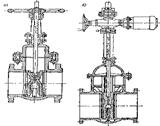

Запорная арматура - пробковые проходные краны, запорные вентили (рисунок 31), задвижки (рисунок 32), - предназначена для отключения отдельных участков водопроводной сети. Запорную арматуру устанавливают: у основания стояков водопроводной сети в зданиях, имеющих более трех этажей; на всех ответвлениях от магистральных трубопроводов; на кольцевой магистральной сети, у основания пожарных стояков, на которых имеется пять и более пожарных кранов; на ответвлениях в каждую квартиру; на подводках к промывным канализационным устройствам (бачкам, смывным кранам), на подводках к водоподогревателям; перед наружными поливочными кранами; перед приборами и аппаратами специального назначения; на ответвлениях, питающих более трех водоразборных точек.

|  |

| Рисунок 31 - Запорная арматура а и б вентили прямой и косой; 1 – корпус; 2 – накидная гайка; 3 – маховик; 4 – шпиндель; 5 – сальник; 6 – головка; 7 – резиновая прокладка; 8 – винт и шайба; 9 – клапан в сборе. | Рисунок 32 - Задвижка проходная (а) и с электропроводом (б) |

Поплавковые клапаны, как и смывные краны, являясь водоразборными устройствами, могут быть отнесены к самозапирающейся запорной арматуре (рисунок 33).

Рисунок 33 - Схема поплавкового клапана

На трубопроводах диаметром более 50 мм в качестве запорной арматуры устанавливают задвижки, а на трубопроводах меньших диаметров - вентили.

Водоразборная арматура – краны водоразборные, туалетные, смесительные, лабораторные, банные, поливочные, писсуары, смывные, пожарные и т. д. В зависимости от перемещения затвора водоразборную арматуру подразделяют на два типа: вентильную и пробковую. Для вентильной арматуры основным элементом является затвор (клапан), который, перемещаясь возвратно-поступательно, частично или полностью постепенно открывает или закрывает отверстие для прохода воды.

Основным элементом пробковой арматуры является коническая пробка с отверстием, при повороте которой на 90° происходит быстрое открытие или закрытие крана, что может вызвать гидравлический удар.

Выпускают водоразборные краны неповоротные и поворотные, банные (пробковые).

К водоразборной арматуре относятся также смесители, предназначенные для смешения холодной и горячей воды, для умывальников (настенные и настольные), моек, ванн со стационарной душевой сеткой и с душевой сеткой на гибком шланге, душевых установок.

Водоразборные пожарные краны диаметром 50 и 65 мм представляют собой вентили с наружной и внутренней резьбой на концах для ввертывания в тройники монтажного стояка и для присоединения быстросмыкающихся полугаек.

Выпускается также специальная водоразборная арматура для учебных зданий и лабораторий.

Регулировочная арматура (регуляторы расхода, напора, регулировочные вентили и т.п.) (рисунок 34) предназначена для регулирования расхода воды, а также для поддержания определенного напора в сети или перед водоразборными приборами. Регулировочная арматура обеспечивает нормальные условия эксплуатации водоразборной арматуры и повышает гидравлическую устойчивость всей системы. Регуляторы давления (напора), например, понижают избыточный напор и поддерживают его постоянным, поэтому их устанавливают на вводах в здания, в квартиры, на этажах многоэтажных зданий и т.п.

Предохранительная арматура (предохранительные клапаны) предназначена для защиты от повреждения сети и оборудования при внезапном повышении напора. Пружинные или рычажные клапаны диаметром 20 - 100 мм применяют при давлениях до 1,6 МПа.

| Рисунок 34 - Регулятор-стабилизатор давления: а – общий вид регулятора; б – схема включения стабилизатора; 1 – корпус; 2 – клапан; 3 – шток; 4 – мембрана; 5 – камера давления; 6 трубка передачи давления; 7 – рычаг; 8 – микрогруз; 9 – груз регулятора |

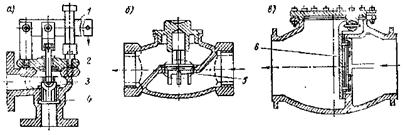

К предохранительной арматуре относятся также обратные клапаны различной конструкции (рисунок 35) обеспечивающие движение воды в трубопроводе только в одном направлении. При движении воды в обратном направлении клапан прижимается водой к седлу и закрывает проход.

Обратные клапаны устанавливают на вводах и на обвязках оборудования в системах с водонапорными баками и повысительными насосами.

Рисунок 35 - Предохранительная арматура

а, б – рычажный предохранительный и подъемный клапан; в – обратный клапан «заслонка»; 1 – рычаг с грузом; 2 – крышка; 3 клапан; 4 – корпус; 5 – подъемный клапан; 5 – заслонка.

Вопросы для самопроверки:

1. Начертить схему системы внутреннего водопровода с водонапорным баком и дать расшифровку к ней.

2. Начертить схему и дать расшифровку к ней системы внутреннего водопровода с повысительной насосной установкой.

3. Начертить схему и дать расшифровку к ней системы внутреннего водопровода с повысительной насосной установкой и водонапорным баком.

4. Начертить схему и дать расшифровку к ней системы с повысительной пневматической установкой или с повысительными насосами и гидропневмобаком.

5. Перечислить элементы внутреннего водопровода.

6. Начертить схему водопроводной сети высотных зданий и дать расшифровку к ней.

Классификация соединений стальных труб

Ключевое условие долгосрочной безопасной эффективной работы трубопровода – качество соединения его элементов и крепления к ним дополнительных компонентов:

- арматуры;

- приборов для контроля показателей; и т. д.

При этом к трубопроводным соединениям предъявляются строгие требования в части герметичности, а в зонах крепления дополнительного оборудования, арматуры и приспособлений на первый план выходит надежность «сцепки». Только на таких условиях можно говорить об эксплуатации без протечек.

Существует несколько вариантов соединений трубопроводов. Выбор конкретного способа монтажа всегда зависит от ряда факторов. Основные моменты, которые определяют выбор:

- материал компонентов системы (включая арматуру);

- тип и характер рабочей среды;

- условия функционирования трубопроводной магистрали (показатели давления, пропускная способность, температурные условия, влажность, функциональность арматуры и многое другое).

Варианты монтажа

По конструктивному исполнению все виды соединения труб можно разделить на 2 большие группы – разъемные и неразъемные. Первые позволяют оптимизировать монтаж, ремонтные операции и практику обслуживания всего трубопровода и стыкового блока: демонтировать, заменять, восстанавливать разъемные стыки можно без повреждения трубопроводных секций. Наиболее популярные решения:

Неразборной тип соединения труб – это сварная конструкция. Она позволяет добиться предельной герметичности стыка, но не оставляет возможности вмешательства в стыковой участок без повреждения материала. Кроме сварного метода, к неразборным способам относят раструбный монтаж, цементирование, склеивание и прессование.

И разъемный, и неразъемный вид соединения труб могут быть экономически/технически оправданными и применяются в трубопроводах различного назначения:

- газопроводах;

- водопроводах;

- сетях теплоснабжения;

- канализационных системах;

- технических трубопроводах;

- промышленных магистралях и т. д.

Способы монтажа стальных труб

По статистике, более 40% всех типов трубных конструкций, применяемых для монтажа трубопроводов разных видов, приходится на стальные трубы. Сталь – один из наиболее популярных материалов, который отличается высокой износостойкостью, эффективной ценой и устойчивостью к действию различных сред.

Соединения стальных труб, как правило, выполняются:

- сварным методом;

- резьбовым способом;

- фланцами.

Рассмотрим каждую из технологий подробнее.

Сварное соединение труб

Сварное соединение трубопроводов – самый надежный вариант при устройстве высокоответственных нагружаемых магистралей. Он более всего распространен при строительстве трубопроводов для промышленных нужд для работы с агрессивными средами в режиме постоянной нагрузки.

В малом строительстве секции часто соединяют между собой без использования сварки. Это объясняется высокими требованиями к квалификации сварщика и сварному оборудованию. Тот же (не сварной) метод используется для стыковки стальных труб с пластиковыми (полипропиленовыми).

При сварном способе соединения стальных труб может применяться как электродуговые, так и газовые технологии сварки металлов. В обоих случаях действует один порядок:

- трубные края с фасками перед началом работ качественно чистятся от грязи, жировых отложений, окислов и ржавчины;

- сами элементы надежно фиксируются на опоре или лежке;

- элементы в части будущей сварки скрепляются прихватками;

- точку стыковки надежно заваривают;

- на последнем шаге обязательно выполняется проверка качества шва (визуальный осмотр, специальные установки).

Резьбовое соединение труб

Резьбовое соединение трубопроводов – разъемный его вид. Может быть цилиндрическим или коническим. В первом случае обязательно применение уплотнителей – льняных материалов с пропиткой (сурик на олифе или другие составы). При коническом соединении труб уплотнители не нужны.

Есть и другая классификация, она делит резьбу на метрическую и дюймовую. По качеству состыковки резьбовой вариант – один из лучших. Он дает стык хорошей плотности и прочности, но при этом оставляет возможность разборки при необходимости ремонта без повреждения трубной конструкции.

Резьбовой метод считается эффективным:

- для устройства трубопроводного участка и присоединения арматуры внутри помещений;

- при использовании секций малого диаметра (до 5 см);

- для строительства коммуникационных трубопроводов (водо- и теплоснабжение);

- в трубопроводах с невысокими показателями рабочего давления (до 1,6 МПа).

Соединение труб фланцами

Еще один вид разъемного соединения труб – фланцами. Он чуть менее популярен, чем резьбовой, но достаточно распространен. Реализуется с применением специальных фитингов с резиновой прокладкой.

Фланцы обеспечивают высокую герметичность трубопровода и надежность его работы, но они не отличаются низкой ценой, что снижает их популярность в малом и частном строительстве инженерных сетей. Плюсы фланцевого соединения трубопроводов:

- плотность и надежность стыка;

- способность фланца принимать осевые усилия в ходе проведения замены трубопроводной арматуры;

- простота монтажных работ.

Перечисленные особенности фланца делают его актуальным для проведения работ по присоединению элементов арматуры к трубным секциям на внутренних участках системы.

Особые виды стальных труб

К особым видам стальных труб относят оцинкованные стройматериалы. Их особенность состоит в том, что температура плавления цинка ниже, чем стали. То есть использовать сварочное соединение здесь нельзя – цинковое покрытие попросту выгорит, материал станет уязвимым к коррозии. По этим причинам оцинкованные стальные трубы соединяют между собой не сварными методами. Наиболее удачными считаются варианты:

- резьбовых фитингов;

- муфтового соединения труб.

Соединение труб для скважины на воду

Еще одна особая категория стальных труб отличается специфическим назначением. Обсадные конструкции – трубопроводные системы, которые применяют для устройства скважинной выработки для водообеспечения частного дома или промышленного объекта.

Тип соединения трубопроводов скважин зависит от марки и типа применяемых стальных труб:

- изделия диаметром до 5 см соединяют муфтами и фланцами;

- обсадку с сечением 10 см и более рекомендуется сварить.

В каждом случае специалисты рекомендуют ответственно подойти к решению о выборе метода стыковки секций. Потому как от надежности участков присоединения будет зависеть и качество водоподготовки объекта, и долговечность эксплуатации всей системы.

Обзор видов фасонных деталей для монтажа различных трубопроводных систем

Фасонные части – это специальные трубопроводные изделия, которые применяются в местах его разветвления, изгибов или переходов между двумя отрезками разного диаметра. Они эффективны при частой сборке или разборке труб.

Фасонные части для труб канализации (отводы, заглушки, муфты, тройники)

С их помощью удается достичь максимальной герметичности трубопровода. Изготавливаются фасонные части из различных материалов для систем разного типа.

Сфера применения фасонных частей

Используются фасонные детали в следующих случаях:

- если нужно соединить стальные трубы диаметром 260 мм с этинолевым покрытием, обладающим антикоррозийными свойствами;

- если необходимо состыковать стальные трубы тонкостенные со швом спиралевидного типа диаметром 260 мм и цинковое двустороннее покрытие;

- если требуется соединить стальные трубы, толщина стенок которых составляет от 160 до 1250 мм;

- если необходимо состыковать стальные электросварные трубы D 160-430 мм;

- если нужно соединить стальные трубы тонкостенные с лакоэтинолевым покрытием. Диаметр труб при этом составляет от 220 до 450 мм;

- если необходимо выполнить соединение асбестоцементных труб D 140-550 мм;

- если требуется объединить полиэтиленовые отрезки D150-350 мм;

- если нужно состыковать чугунные отрезки D 140-450 мм.

В общем, применение фасонных элементов необходимо при необходимости задать трубопроводу новое направление, для изменения диаметра магистрали, при добавлении к водопроводу новых веток, для придания системе герметичности, перемене угла наклона тока жидкости, а также для большего удобства эксплуатации водопровода.

Материалы для изготовления фасонных частей

Для производства фасонных деталей используются различные материалы. Разнообразие составов обуславливается разнотипностью водопроводных систем. Наиболее популярными считаются следующие фасонные изделия:

- стальные части;

- оцинкованные;

- пластмассовые детали;

- полимерные.

Выпуская стальные части, производители чаще всего применяют черные металлы. Как правило, это сталь или чугун. Редко, но можно встретить медные и латунные изделия.

Оцинкованные детали покрыты цинковым слоем с обеих сторон. Они призваны обеспечить защиту материала от разрушающего влияния внешней среды. Такие детали способны служить дольше, так как они устойчивы к коррозийным образованиям.

Фасонные оцинкованные детали соединяются между собой исключительно при помощи резьбы, потому что сварка разрушает слой цинка и снижает эффективность его применения.

Пластиковые и полимерные аналоги неприхотливы к способу соединения. Они отличаются легкостью монтажа и эксплуатации. Их структура устойчива к коррозии и химическим компонентам.

Пластиковые фасонные элементы для трубопроводов под пайку (тройники, переходы, крестовины, отводы и переходники с металлической резьбой)

Помимо простоты они подкупают своей дешевизной, поэтому успешно конкурируют с другими фасонными изделиями.

Изготавливаются детали для соединения труб двумя способами:

- посредством сварки;

- посредством литья.

Виды фасонных элементов

Существует длинный перечень фасонных изделий, которые применяются на разных участках трубопроводов для решения разноплановых задач. Среди них:

- муфты – используются для состыковки отрезков на прямых участках трубопроводов;

- отводы – дают возможность эффективно изменить положение труб;

- угольники – придают системе нужный наклон, чтобы задать потоку жидкости оптимальный градус;

- колена – дают возможность обойти проблемные места системы, а также выполнить ее поворот в нужном направлении; – используются для выполнения разветвления трубопроводов, например, для подключения к основной магистрали;

- крестовины – позволяют осуществить ветвление в противоположные стороны;

- коллекторы – помимо выравнивания трубопроводной среды, они занимаются смешиванием жидкостей, которые поступают в них из разных труб;

- переходы – используются для герметичного перехода между отрезками разных диаметров;

- днище – используется для обеспечения беспрепятственного доступа к системе для ее быстрой очистки; выполняет функцию своеобразного поддона; – с их помощью можно временно герметизировать одну из веток трубопроводов;

- фланцы – позволяют выполнить герметичное соединение труб; к магистрали подсоединяются при помощи болтов;

- колпак – второе название изделия – пробка; она позволяет выполнить герметизацию конца трубы;

- штуцер – представляет собой втулку с резьбой;

- ниппель – муфта, которая монтируется внутрь трубы посредством резьбового соединения;

- задвижки – способны полностью или частично перекрывать трубопроводы; – пригодны для монтажа внутренних систем водопроводов; оснащены проходным отверстием, закрытие которого происходит при помощи клапана-золотника; – применяются для предупреждения обратного оттока жидкости.

Фасонные части для полиэтиленовых труб

Соединительные изделия из полиэтилена бывают трех типов:

Литые изделия применяются в местах, где нужно выполнить поворот труб или изменение их диаметра. Они изготавливаются под давлением из полиэтилена со следующими характеристиками: MRS 1,0 МПа и MRS 1,25 МПа (ПЭ 100).

Сварные части производятся путем сварки встык. Герметичности и прочности соединения удается добиться, благодаря качественному заводскому оборудованию. Применяются такие детали в таких же случаях, что и литые части трубопроводов.

Фланцевые детали производятся при помощи сварки уже готовых соединительных изделий (литых и сегментных). Они применяются с целью состыковки узлов полиэтиленовых труб с чугунной арматурой.

Пластиковая втулка с фланцем для перехода с пластиковой трубы на металлическую

Между собой фасонные изделия из полиэтилена могут соединяться такими способами:

- Путем сварки, нагревая торцы деталей.

- Путем электро муфтовой сварки при помощи фитингов.

- Путем фланцевой состыковки.

Основное требование к сварному соединению – одинаковая толщина стенок изделия.

Фасонные чугунные части

Чугунные детали для соединения труб в водопроводе изготавливаются согласно ГОСТ 5525-50 (для водопроводных систем) и ГОСТ 6942-54 (для канализаций).

Среди основных преимуществ чугунных деталей:

- длительный срок службы до 100 лет;

- эластичность соединений;

- прочность на разрыв;

- устойчивость к деформации;

- шумоизоляция;

- стойкость к высоким температурам.

Благодаря антикоррозийным свойствам, чугунные части могут применяться для соединения:

- ПВХ изделий с раструбами; ;

- полиэтиленовых магистралей;

- чугунных систем.

Для соединения частей применяются разные способы. Например, части с гладкими торцами стыкуются посредством сварки. При помощи муфт соединяются тонкостенные трубы. Раструбы и втулки также эффективны для соединения тонкостенных отрезков. Фланцы применяются для стыковки чугуна с полиэтиленом.

Способы соединения фасонных частей

Фасонные изделия стыкуются между собой несколькими способами.

Их выбор зависит от типа материала трубопроводов. В целом, их можно классифицировать на две группы:

- разъемный способ;

- неразъемный способ.

Первый метод позволяет без труда разобрать трубопровод в случае надобности, без причинения вреда целостности всей системы.

Снятый фланцевый участок трубопровода

Оно эффективно в местах, где труба находится под защитой стены или «теплого пола».

Различают следующие способы соединения элементов системы:

- резьбовой;

- фитинговый с пайкой;

- метод запрессовки;

- электросварной;

- термосварной;

- пуш-фитинг и т.д.

Устанавливаются фасонные детали одновременно с монтажом трубопроводной системы. Их размер должен строго отвечать наружному диаметру отрезка с его гладкого конца и внутреннему диаметру раструба.

Монтируя трубопровод, следует использовать уплотнительные кольца из резины, которые применяются для соединения стыков между отрезками.

Технология соединения пластиковых фасонных элементов методом пайки (видео)

Читайте также: