Стальная рама prusa i3

1. Инструкция по сборке стальной рамы для 3d принтера Prusa i3 Steel Pro

Стальная рама толщиной 4 мм предназначена

для доработки китайских Prusa i3 (Anet, Hesine,

Zonestar и др. с акриловой и фанерной рамой),

а так же для самостоятельной сборки 3d

принтера.

Замена акриловой рамы вашего 3d принтера

позволит улучшить качество и скорость печати

до профессионального уровня.

Надёжная и крепкая конструкция рамы,

просчитанная на 3d САПР симуляторе нагрузок,

сглаживает побочные вибрации, исключается

эффект "воблинга", пропадают волны на

поверхности моделей.

Облегчённое алюминиевое основание стола

позволяет прогревать рабочую поверхность до

необходимой температуры без её

деформации.

Предусматривается возможность

последующего апгрейда: автокалибровка стола,

установку полностью металлических кареток с

самосмазывающимися металлографитовыми

втулками вместо линейных подшипников,

установку экструдера с дистанционной подачей

прутка типа Bowden, монтаж второго

экструдера для цветной печати и многое

другое.

2. I. Подготовим к сборке детали конструкции Для крепежа используем винты М3 12мм с полусферической головкой и гайки М3

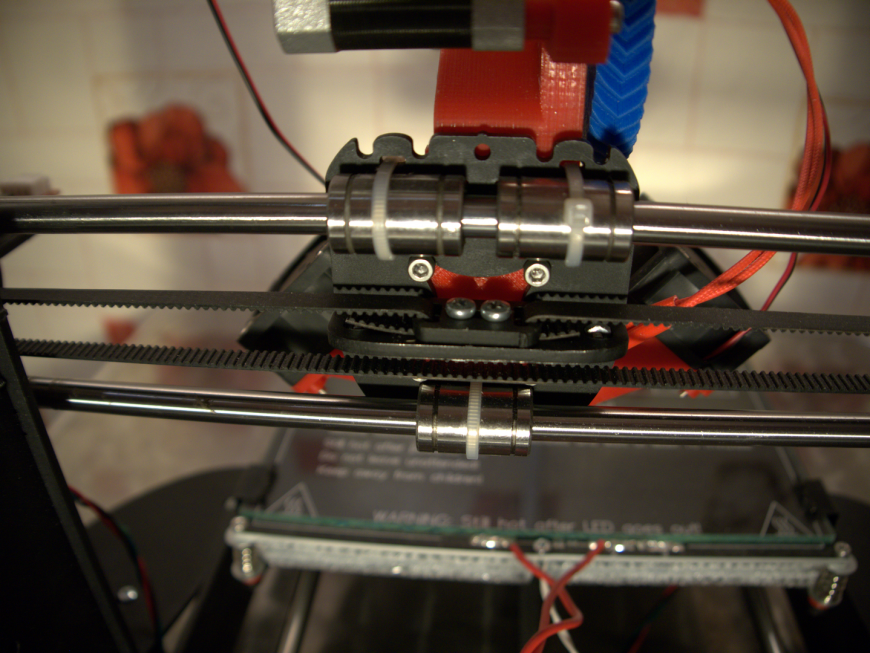

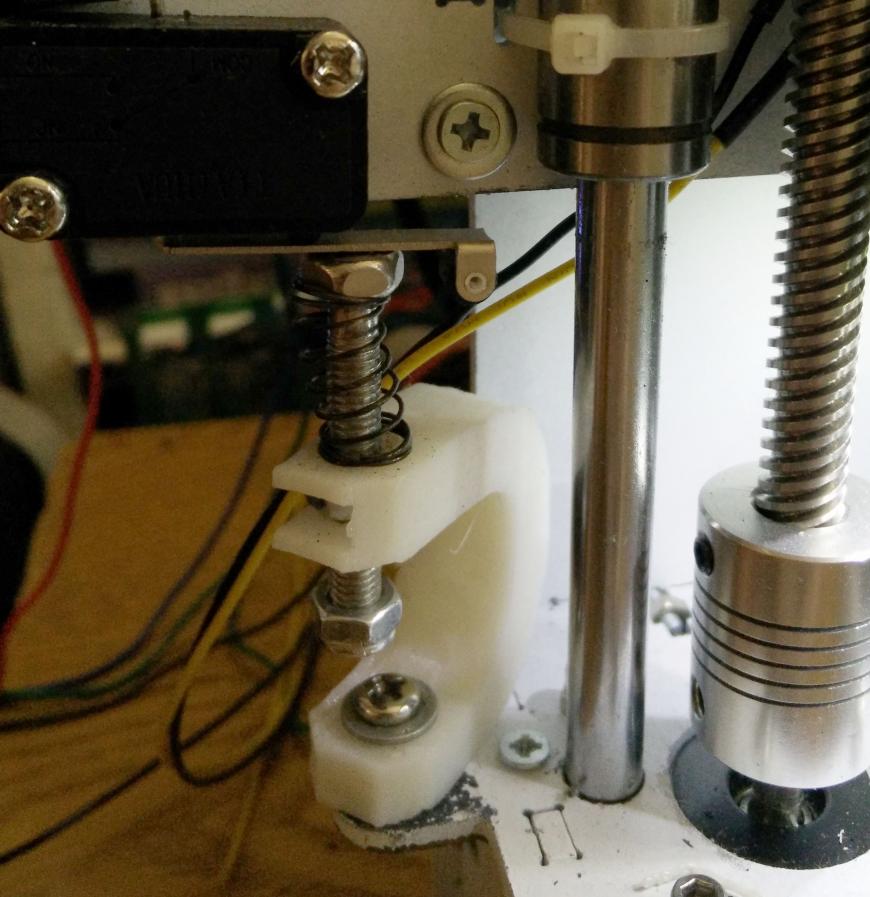

Собираем ось Х с металлическими каретками, если не используем ось Х в сборе из набора DIY Prusa i3

Вставляем в каретки линейные

подшипники или металлографитовые

втулки, фиксируем их

металлическими планками, не

перетягиваем.

Вставляем направляющие валы оси Х

с подшипниками головной каретки,

при необходимости, ослабив винты

на каретках Z.

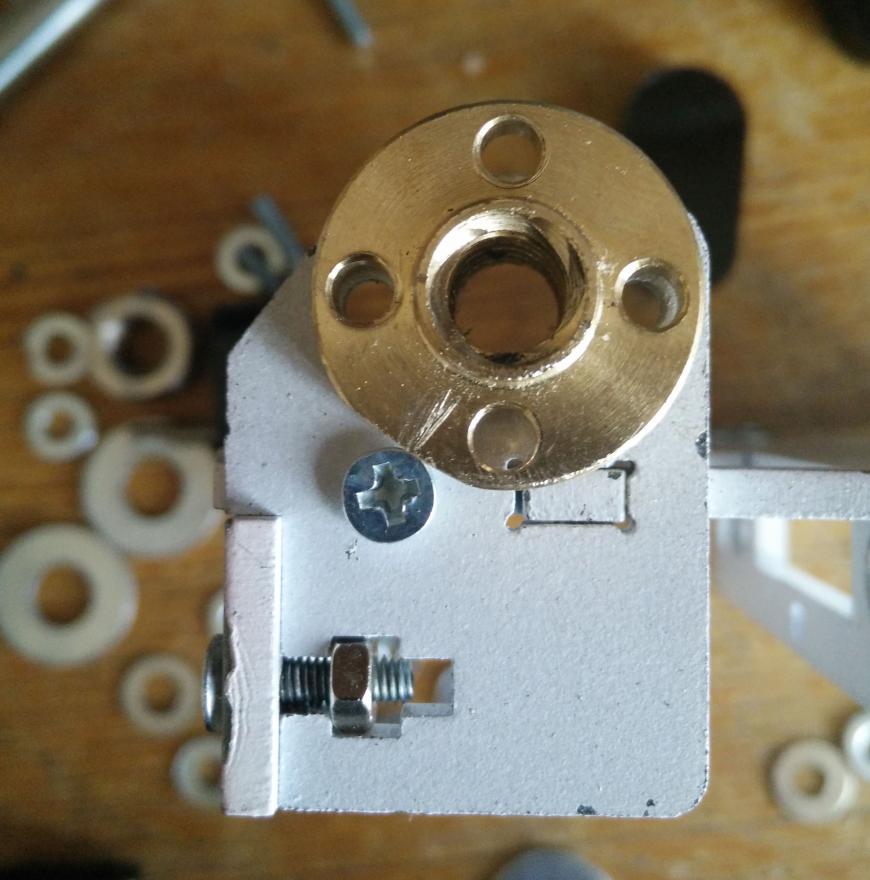

Если мы используем трапецевидные

винты, то подтачиваем латунные

гайки под крепёжный винт,

удерживающий пластину на каретке и

устанавливаем их на пластины

каретки.

Пластины крепим винтами М3 12мм

и гайками с нейлоновой втулкой, не

затягиваем их сильно, позже мы

отрегулируем их положение.

4. II. Сборка базовой панели

Сборку базовой панели производим в

следующей последовательности:

1.

Вставляем боковые панели в прорези

базовой панели.

Обратите внимание на отверстия в боковых

панелях для креплений блока питания и платы

контроллера. Устанавливайте боковые панели

слева или справа там, в зависимости от того, с

какой стороны будут находиться блок питания и

плата.

В местах сопряжений деталей посадка плотная рекомендуем использовать резиновый молоток

или деревянную киянку.

2. Вставляем сначала диагонали, затем

переднюю и заднюю панели и крепления

моторов Z.

3. Крепим винтами М3 12мм с

полусферической головкой детали рамы, не

затягивая сильно.

Геометрию рамы выставляем затяжкой винтов

диагоналей на ровной поверхности.

5. III. Сборка навесных деталей на базовую панель

1. Устанавливаем основание стола

Вставляем направляющие валы оси Y с

основанием стола в пазы передней и задней

панели рамы. Для снижения вибраций и

возможных напряжений между валами и

фиксаторами вставляем пластиковую шайбу.

Фиксаторы затягиваем винтами и гайками с

нейлоновой вставкой так, чтобы валы можно

было провернуть с усилием от руки. Проверяем

ход основания стола по оси Y, движение должно

быть плавное, без люфтов и заеданий.

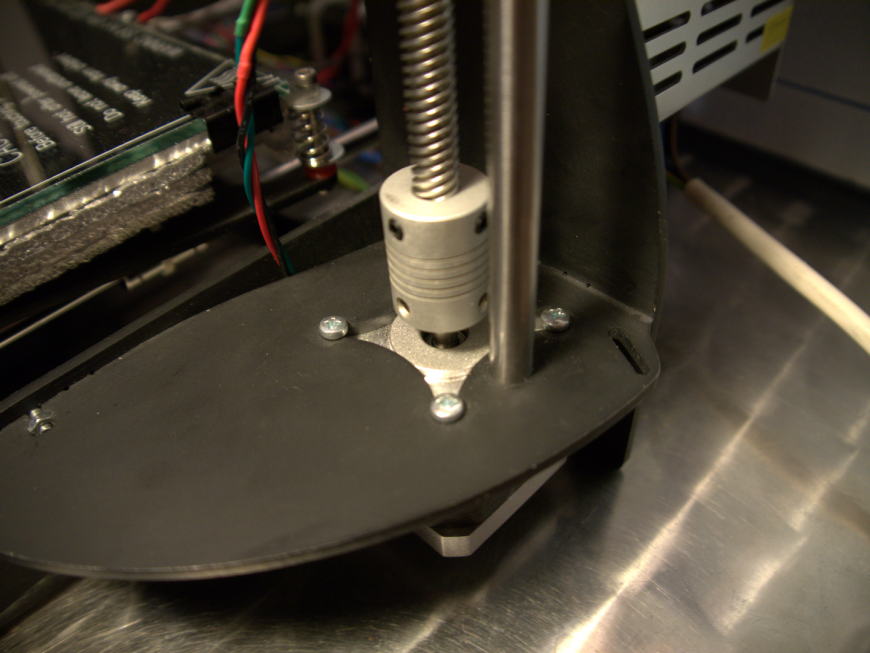

2. Устанавливаем шаговые двигатели осей Z

Рекомендуем обрезать (не обязательно) оси

шаговых двигателей (только для осей Z) так,

чтобы выступающая высота оси равнялась 10

мм. Если используете для реза

электроинструмент не перегревайте ось

двигателя. Гибкие муфты крепим на осях

двигателей с зазором примерно в 2 мм от

поверхности этих движков.

3. Вставляем направляющие осей Z в

отверстия пластин креплений шаговиков Z.

В месте соединения рекомендуем

использовать резьбовой фиксатор.

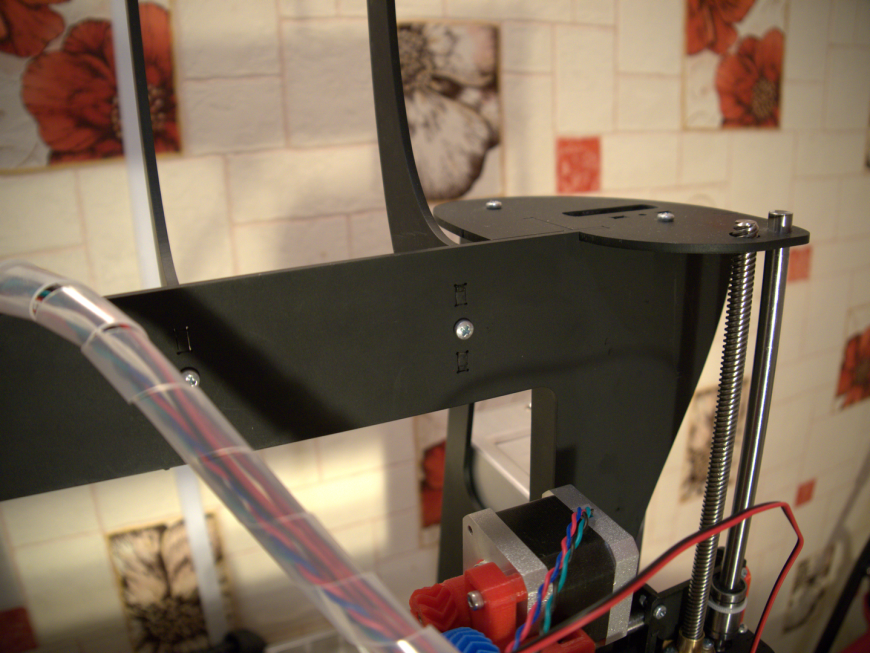

4. Устанавливаем ось Х на раму

Навешиваем ось Х на направляющие валы Z, крепим

верхние пластины рамы. Для фиксации валов в

отверстиях верхних пластин так же можно использовать

резьбовой фиксатор.

При необходимости, легко, только в касание, прижимаем

винтом с шайбой и гайкой М3 через отверстия в верхних

пластинах рядом с валами.

Проверяем лёгкость и плавность хода оси Х по всей длине

направляющих валов Z, выравниваем валы оси Х в

гнёздах кареток. Фиксируем направляющие валы оси Х

винтами с шайбами в боковых планках кареток тоже

легко, только в касание.

Крепим равномерно, без усилия винтами с гайками М3 с

нейлоновой втулкой или обычными гайками М3 с

резьбовым фиксатором алюминиевые пластины головной

каретки на подшипники оси Х, регулярно проверяя ход

каретки по всей длине направляющих валов. И ещё раз

проверяем плавность передвижения оси Х в сборе по

длине направляющих валов Z.

Вкручиваем шпильки через отверстия в верхних

пластинах в каретки равномерно до необходимой длины,

ровно вставляем их в гибкие муфты и крепим проверяя,

чтобы не было перекоса при затяжке шпилек винтами в

муфтах. При этом шпильки не должны доходить

несколько миллиметров до уровня верхних пластин.

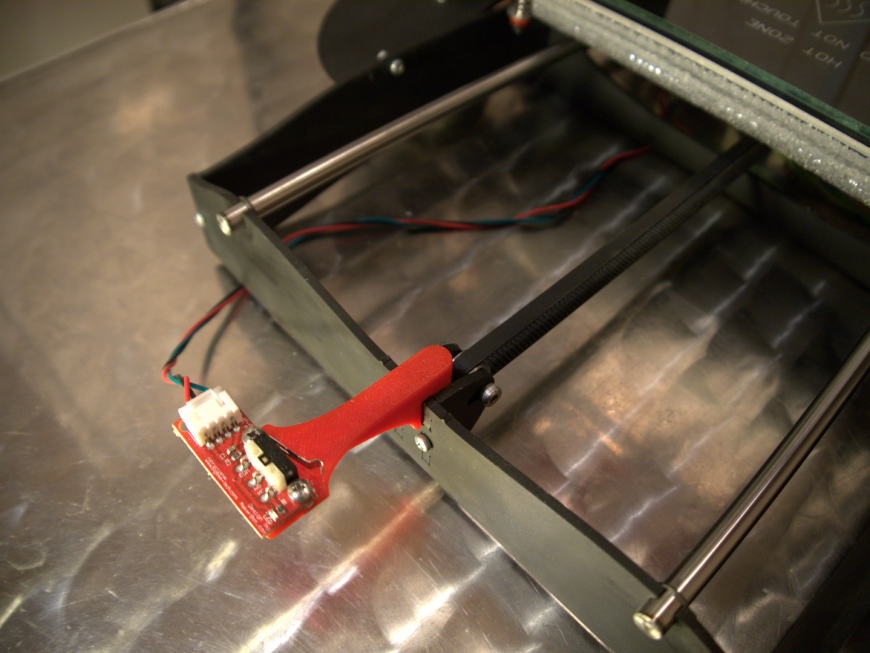

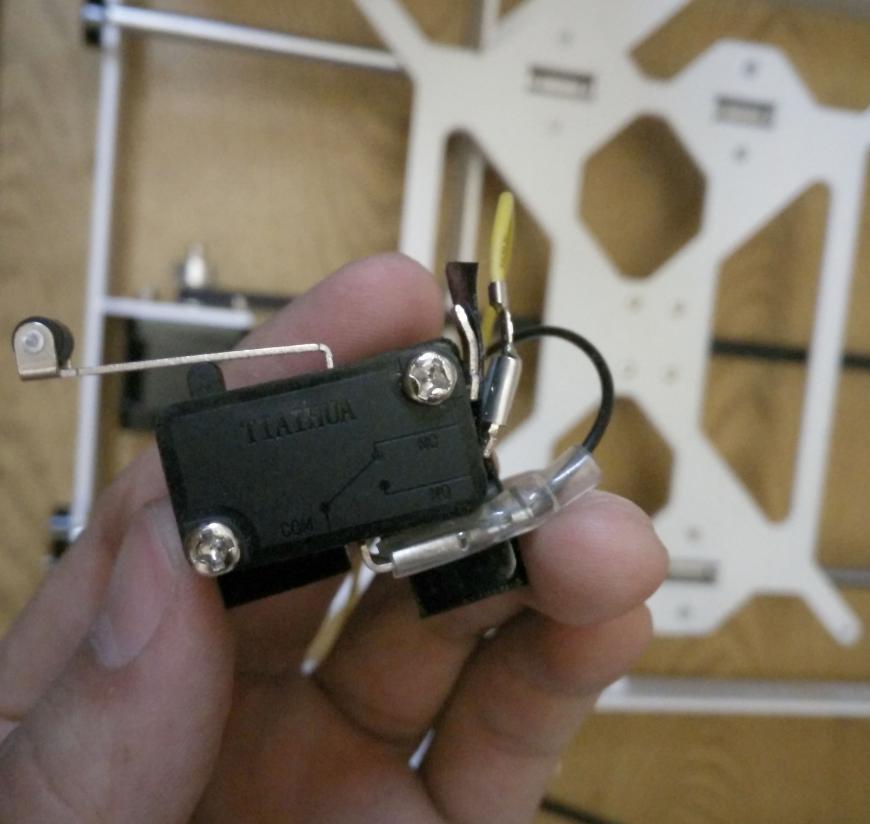

5. Размечаем и устанавливаем

конечные выключатели

движения по осям Х,Y,Z.

В комплектах рам,

предназначенных для доработки

3d принтеров Prusa i3,

большинства моделей, таких как

Anet A8, Tronxy P802, Zonestar

P802, 3dcstar P802 со

стандартными концевиками на

их креплениях и каретках, уже

есть предусмотренные

отверстия. Просто установите

концевики по аналогии с

инструкцией к DIY Prusa i3.

Размеры концевиков и их

монтажных отверстий могут

отличаться в наборах Prusa i3

разных производителей.

Поэтому, возможно, нам

придётся самим разметить

отверстия крепления концевиков

по месту, как на картинках.

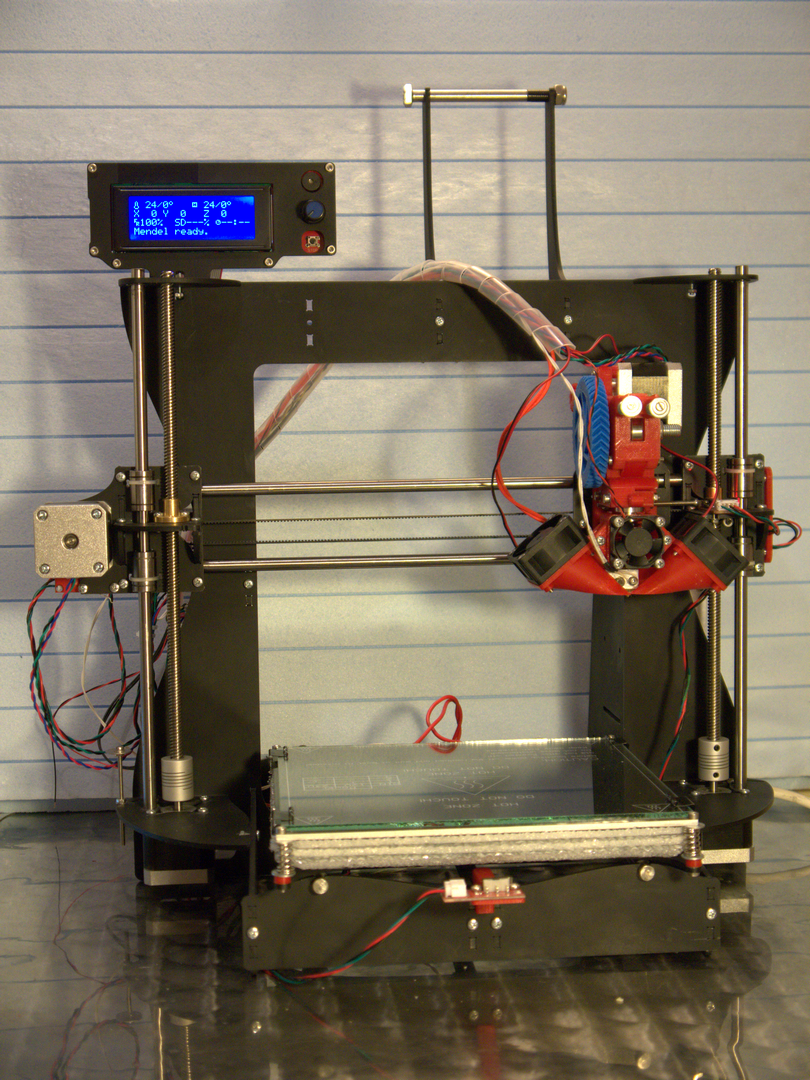

Обзор рамы Prusa i3 Steel v3.0

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Доброго времени суток, сообщество! :)

Сразу оговорюсь, в целом рама мне очень понравилась, но придирок и минусов вышло много - люблю это дело :D Там, где я буду откровенно придираться, так и подпишу - 'придирки'. Начну повествование немножко художественно, потом перейду непосредственно к плюсам/минусам.

И сразу прошу простить за фото в посте, как ни пыжился, вышли они несколько средненько.

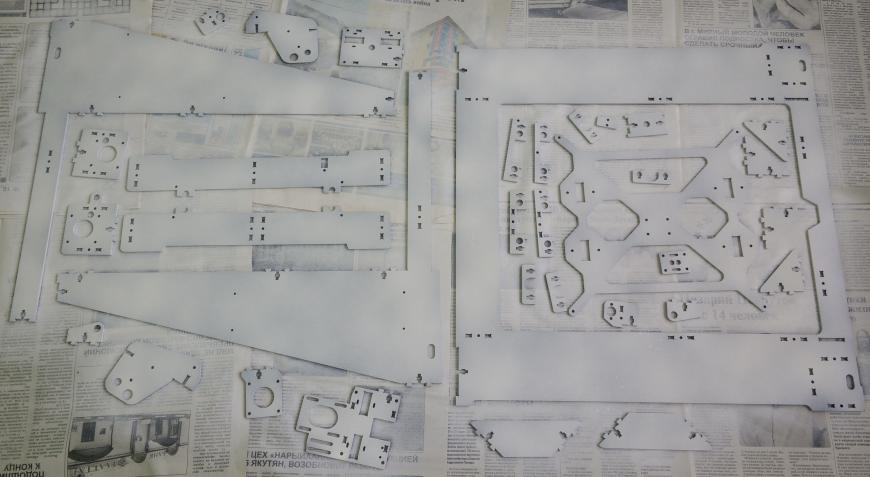

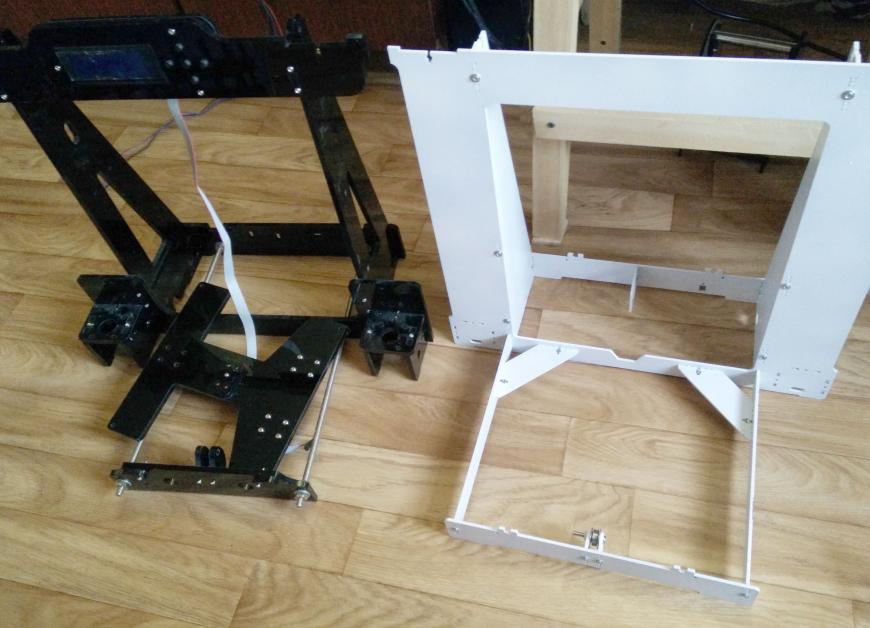

Первый взгляд на разложенные на полу части рамы вживую был несколько. с печальным 'хм'. Всё дело в том, что на фото на сайте рама уже окрашена в чёрный. И хотя производитель сразу говорит, что рама не окрашена, фоток 'в оригинале' на тот момент я толком не видел (т.к. на странице товара они отсутствуют, и есть только на вк). И хотя я знал, что рама не окрашена, и сразу планировал покраску, всё равно вид кучи резных стальных кусков, со следами заводской наружной обработки ('круги' на повержности, в общем-то нормальный рисунок для стальных листов), да ещё и с парой бледно-ржавых пятен (которые, как я уже сказал, в итоге легко оттёрлись), в начале несколько ввёл в ступор. Впрочем, очень кратковременный. Так что я сразу приступил к обработке и сборке.

Далее - собственно плюсы и минусы :)

Сначала - о комплектации. Помимо основных частей рамы в комплекте идут сразу два крепления для экранов - обычного двухстрочного маленького 'Smart, и большого 'Full Graphic'. Имеются 'рога' для повешения катушки на раму. Так же в комплекте шёл весь необходимый для сборки рамы крепёж, включая стопорные кольца.

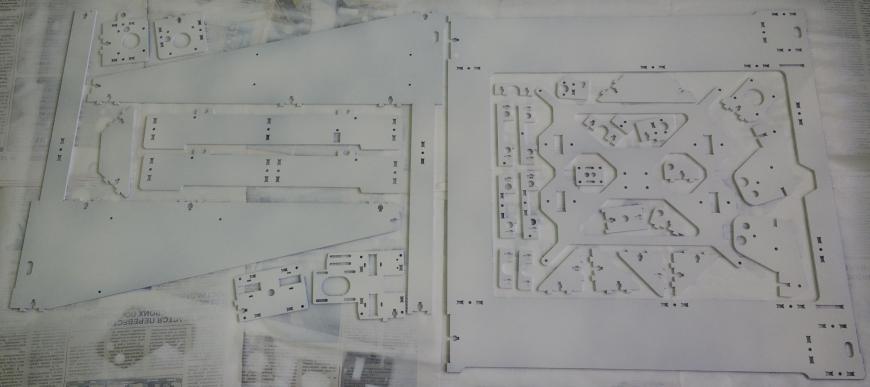

Из важных и однозначных плюсов - резка рамы выполнена очень качественно, все детали встают на свои места с небольшим усилием, без напиллинга (напиллинг понадобился лишь на одной детали, и то там был просто заусенец). Покраску я производил обычным аэрозольным баллончиком с чёрной матовой краской, и после покраски детали всё так же хорошо собирались (собственно, с чего бы не, краска ложится крайне тонким слоем).

Все детали ровные, ничего погнутого/побитого/повреждённого. Никаких особых острых кромок, из всех деталей всего один небольшой выступ/заусенец, и тот спилился надфилем за нескольо секунд.

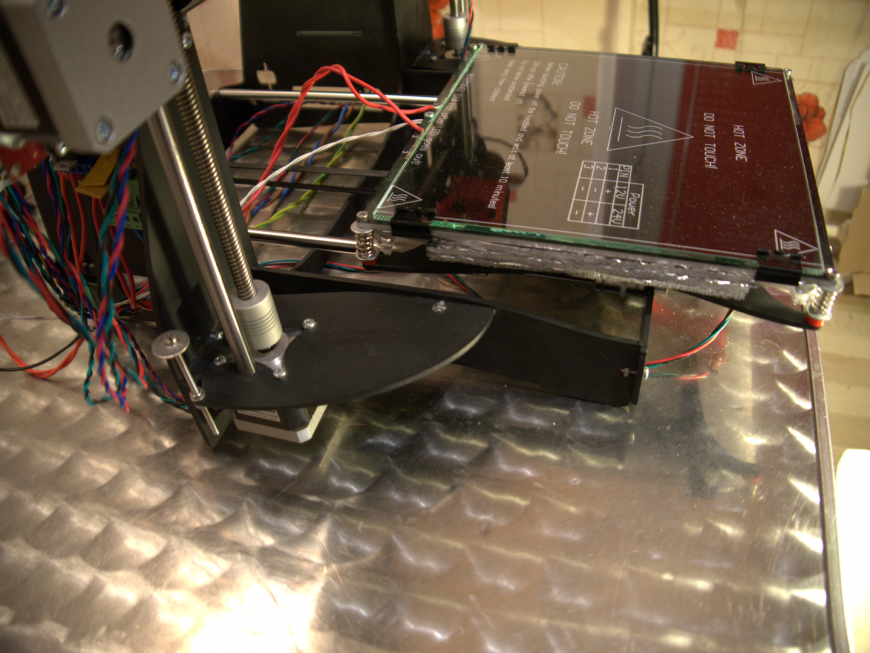

Второй важный пункт - рама имеет очень хорошую жёсткость. Я могу спокойно поднять принтер во время печати за верхнюю часть рамы, и на конечной модели это не скажется. Впрочем, понятно, что при определённых условиях у прюши проявятся дефекты печати, если его 'держать за шкирку' во время печати, но это уже не будет виной рамы, это будет особенностями конструкции и кинематики принтера.

Что имхо отдельный большой плюс - рама красива. Очень выгодно внешне отличается от стандартных стальных рам 'треугольничками'. Причём по большей части красота идёт только в плюс к жёсткости и функциональности, и нигде в ущерб, что радует.

Вся 'обвеска' рамы - моторы, валы, гайки, рампс - прекрасно встают на свои места. Валы Фиксируются стопорными кольцами, что сначала меня смутило. Я даже прикупил дополнительных колец, чтобы понасажать их на валы, где только можно. Однако в итоге на ту же ось Х их не понадобилось вовсе, т.к. валы намертво садятся при затяжке деталей кареток XZ. На остальные валы стопорных ушло 'по минимуму'. В положенные пазы валы вошли чуть туго, но без единой царапины, что лишний раз показало на качество резки.

Порадовали х-образные пазы под мотор, благодаря чему моторы сходу становятся на своё место, и сидят там очень плотно, т.к. круговой выступ мотора очень чётко встаёт в паз.

Немного напиллинга понадобилось только для нескольких линейных подшипников, но это было уже из-за разности длин самих подшипников. Т.е. некоторые вставали даже с чуть-чуть зазором, а некоторые на те же самые места не вставали, с тем же самым 'зазором', но в другую сторону. Решилось это всё тем же напиллингом. Причём быстрее и проще оказалось подпилить бортик самого подшипника, благо совсем чуть надо.

Единственную сложность с установкой вызвал только ремень по Х, но об этом отдельно.

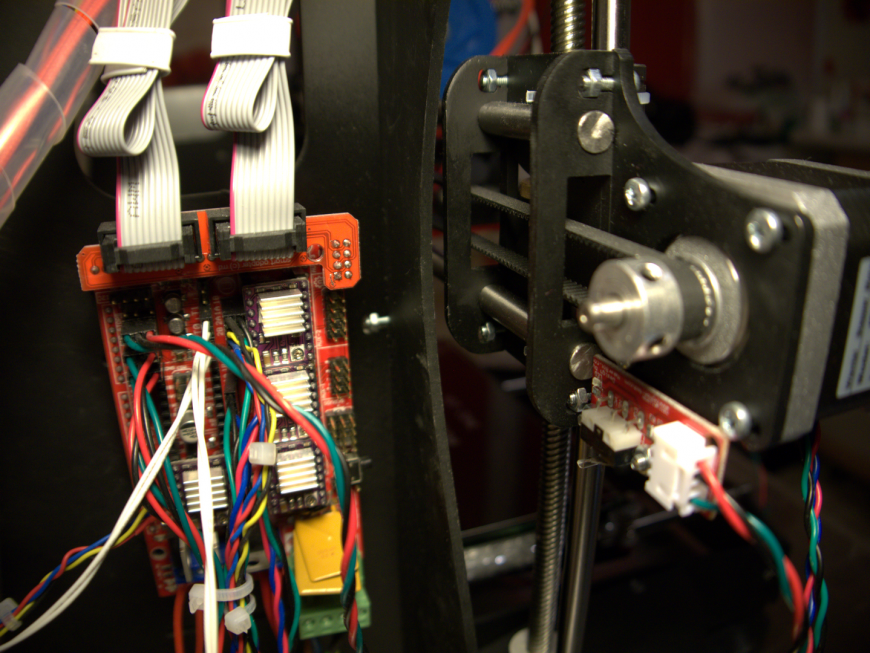

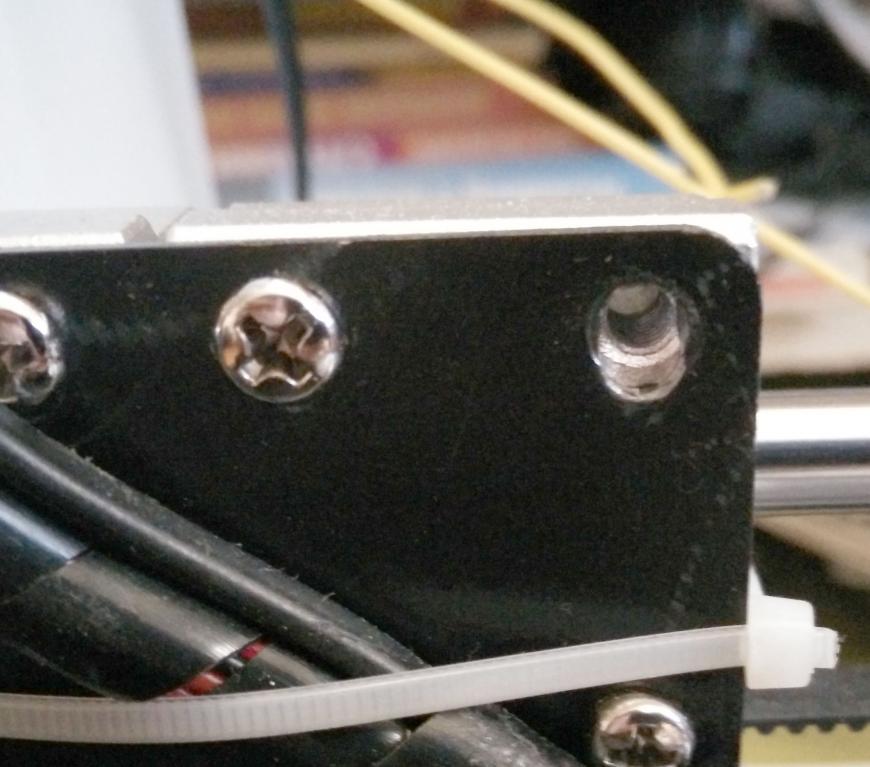

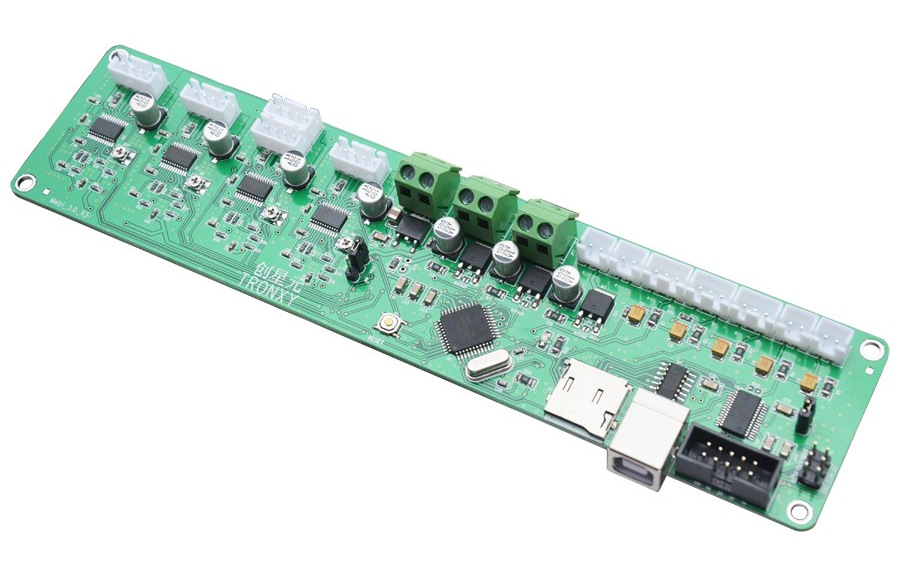

На раме присутствуют пазы под родные крепления рампс, присутствуют дополнительные пазы для крепления блока питания. Хотя с креплением рампс есть небольшой курьёз, но о нём ниже.

Из приятных мелочей после классической рамы со столом на шпильках, очень порадовала укороченная рама по оси Y, с 'выносом' стола за её пределы. И жёсткость выше, и валы 'висят' на меньшую длинну (хоть и не значительно), и ремень чуть покороче, 'и вообще'. Причём сам стол имеет чуть смещённые назад пазы для подшипников, что позволило ещё чуть укоротить раму.

Рама очень устойчива, и стоит на мало заметных 'ножках', коих довольно много.

Понятно, что сравниваю я во-многом со своей старой рамой, а не с прямыми конкурентами, но что есть :)

Так что в общем и целом всё очень хорошо! Но. А вот дальше об этих самых 'но'.

И первое, и на мой взгляд самое значительное 'но', это отсутствие хоть сколько-то вменяемой инструкции. Даже простого списка запчастей с подписями и нумерацией. То, что есть, это пара фоток разных(!) версий рамы, и несколько фоток отдельно кареток с наспех проставленными цифрами около деталей. Информативности чуть менее, чем никакой. А если быть совсем точным, то местами инструкция работает очень даже во вред. Почему? Об этом чуть ниже.

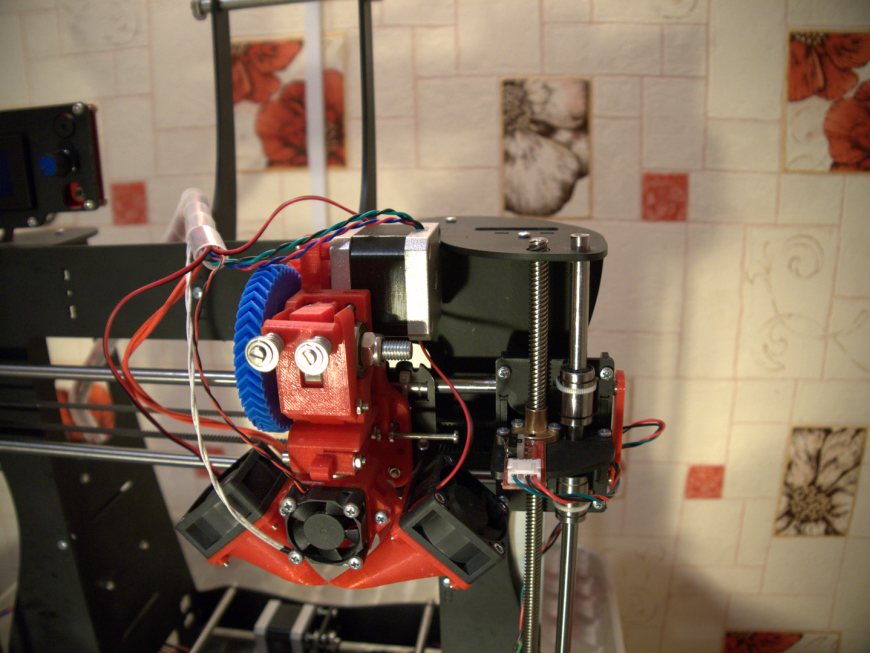

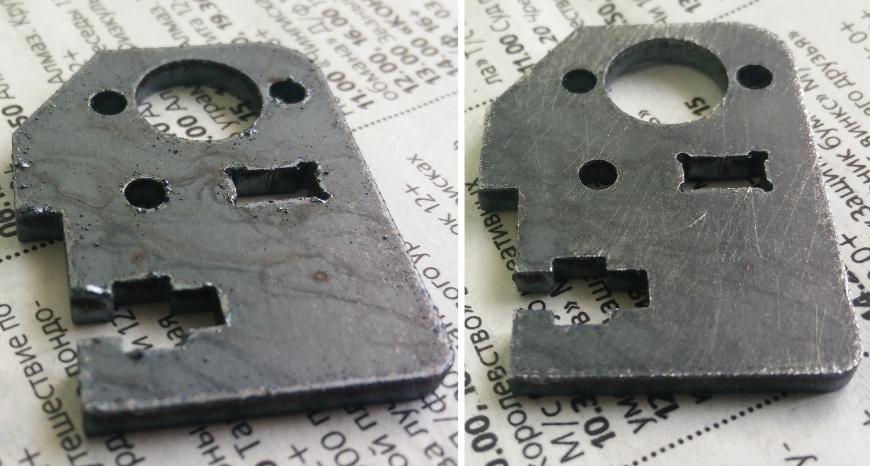

Второй косяк рамы во-многом лично для меня проистёк из первого, и это - каретка по Х. А точнее то, что она 'заточена' под боуден. И даже сходу имеет крепление для боуден-экструдера, из-за чего для установки дайректа требуется сначала отломать от одной детали кусочек. Да, делается это быстро и просто, обычными пассатижами, и производитель сразу ответил на мой вопрос по этой детали, объяснив, что и как. Но инструкция об этом умалчивала. В ней эта деталь вообще выглядит иначе, т.к. фото старой версии комплекта. Так что пришлось деталь перекрашивать, т.к. пассатижами, само собой, я краску повредил. Уже маленький 'вред' от кривой инструкции.

Сюда же ещё один косяк инструкции, попортивший мне нервов. А дело всё в том, что каретка двигается на трёх подшипниках, и на фото в инструкции она установлена 'стандартно', двумя подшипниками на верхний вал (по крайней мере все, виденные мною подобные каретки обычно ставятся двумя подшипниками на верхний вал). Однако для установки Wade'a. каретку нужно перевернуть одним подшипником на верхний вал. Узнал я это, уже когда на готовую, полностью собранную раму, стал вешать собственно каретку экструдера. И выступающее крепление мотора упёрлось в верхнее ребро каретки. Первым делом перепроверил инструкцию - но там никаких упоминаний, и по фото - всё верно! Однако производитель подтвердил, да, если я хочу Wade, нужно было перевернуть каретку. Откуда я об этом должен был узнать, если на всех фото каретка стояла именно так? А самое неприятное, что переустанавливать каретку мягко говоря муторно в силу сложности натяжения ремня. Кстати, о ремне по Х.

Тут сразу два своеобразных огреха. Во-первых, малый огрех - подшипник ремня Х закрыт деталями каретки XZ со всех сторон, кроме одной. И просовывать ремень почти вслепую, выуживая его из каретки пинцетом, мягко говоря занятие не самое весёлое.

К счастью, делается это лишь раз. Да, вставь я ремень до установки валов, было бы проще. Но кажется вполне логичным, что сначала лучше посадить каретку на валы, а уж потом ремень вешать. К слову, на старой пластиковой каретке есть 'окно' с торца, откуда ремень можно пропихнуть в обратную сторону. Тут же его нет. Да, визуально это смотрится лучше. Но удобства не добавляет. Впрочем, это мелочь, а вот что действительно оказалось маленьким кошмаром, так это натяжение ремня. А точнее его крепление непосредственно на каретку по Х. На фото, надеюсь, видно, что а)оба конца ремня прижимаются одной маленькой деталью на двух рядом стоящих маленьких винтиках, и к винтикам толком не подберёшься отверткой. Приходится одной рукой держать один конец ремня, другой рукой другой конец, ещё оной рукой держать само крепление, и ещё парой рук закручивать винтики (держа отвёртку под наклоном, что довольно легко срывает крестовину винта). Да, мне не очень-то идут в голову идеи, как сделать это иначе. Но можно было бы как минимум сделать отдельные крепления на каждый конец ремня, что уже упростило бы монтаж, и потребовало только две руки.

Понятно, что после такого развлечения с ремнём у меня совсем не было желания переставлять каретку. Так что я просто взял другую модель Wade'a, с более высоко стоящим мотором. И столкнулся с двумя другими сложностями. Во-первых, стяжки мешали креплению плотно встать на каретку (так что я печатал простенькую деталь-проставку, фото которой, увы нету). Во-вторых ВСЕ виденные мною крепления Wade'a крепятся на винты М4, тогда как в каретке отверстия под М3. Это не критично, но отверстия под гайки в экструдере тоже рассчитаны на гайки для М4. И тут приходилось одной рукой держать гайку, другой винт, а третьей всё это закручивать вслепую, т.к. винт-то находится где-то там, под линейным подшипником, и крутить можно только на ощупь. А ставить его со стороны гаек ещё веселее т.к. гайку где-то под подшипником держать ещё менее удобно. Мелочь, а неприятно.

В общем каретка стала для меня сплошной головной болью. Да, был бы у меня боуден, беды бы я не знал. Будь у меня экструдер без редуктора, проблем тоже явно было бы меньше. Будь вменяемая инструкция, проблем бы не было вовсе. Но производтель забыл упомянуть, что рама слабо рассчитана на редукторные экструдеры на каретке.

И кстати. Ещё одна особенность. В верхнем положении мотор экструдера, когда каретка по Х находится у края печатной области, упирается в верхнее ребро жёсткости/крепление валов z. Мешает всего около сантиметра, но либо основательно съедается высота печатной детали (как видно на фото, запаса по высоте ещё порядочно), либо площать печати.

И вновь, с в боуденом и безредукторным экструдером проблем бы не возникло, так что это очередной пункт малой дружбы рамы с большими экструдерами.

В целом, с критичными на мой взгляд косяками, это всё. Дальше - мелочи и придирки.

Рама имеет пазы для широкой и узкой расстановки держателей катушки, но с экранчиком широко ставить держатели смысла нет, т.к. катушка всё равно упрётся в край экрана.

И моя любимая придирка :) Тот самый 'курьёз' установки рампс, о котором я упомянул в начале. Детали рамы не зеркальные, а одинаковые. И т.к. отверстия под ноги рампс чуть ассиметричны, закрепить плату 'как положено', на наружной стороне ноги, можно только на левой 'ноге'. Шлейфы экрана дотягиваются в таком случае до рампс тоже только с левого посадочного места. Хотя в теории есть пазы под экраны и справа. На правой же ноге рампс окажется 'внутри' печатного объёма.

Кстати недавно производител вновь обновил конструкцию, исправив ещё пару мелочей. Например в моей версии рамы, чтобы нажать на концевик по Х, приходилось изобретать дополнительную 'ножку' на каретку. В новой версии это исправили. А так же добавили крепление для кулера рампс, что немало радует (хотя у меня его нет, т.к. попросту ничего и так не греется 8)).

А ещё обещали сделать вменяемую инструкцию.

Что ж, поживём, увидим.

В качестве итогового вердикта по раме скажу вот что. В силу потребности в ещё одной машине, желании пособирать ещё что-нибудь, моей любви к прюшам, и лени, я буду собирать ещё одну i3. И раму закажу такую же, уже новой версии. Нравится мне эта машинка, люблю красивые непонятные технические штуковины. Особенно когда они правильно работают.

Подпишитесь на автора

Стальной каркас для Prusa i3(P802M). Модернизация чертежа. Часть 2.

Статья относится к принтерам:

Извиняюсь что задержался с написанием поста, никак не мог собраться и написать, мозг мой был занят грантами, конференциями, и выставками.

Первую часть смотрите здесь.

Напоминаю, что готового чертежа не было для области печати 220х220х230, поэтому пришлось модернизировать чертеж aka_cordobesa.

Итак, отдал чертежи на резку 22 марта, закончили резать 4 апреля. Резка была долгой, потому что они выполняли другой заказ и в процессе у них закончился кислород, который был необходим для резки, поэтому моя очередь затянулась.

Оплатил за резку 6 891 руб. и забрал свой заказ. За ранее «одолжил» у коллеги краску, универсальную, матовую, белую, чтобы сразу покрасить раму. Части рамы были все в металлических соринках и мелких соплях, поэтому перед покраской нужно было помыть все части и удалить сопли.

Краску наносил в несколько слоев. Ели как хватило на все части с двух сторон.

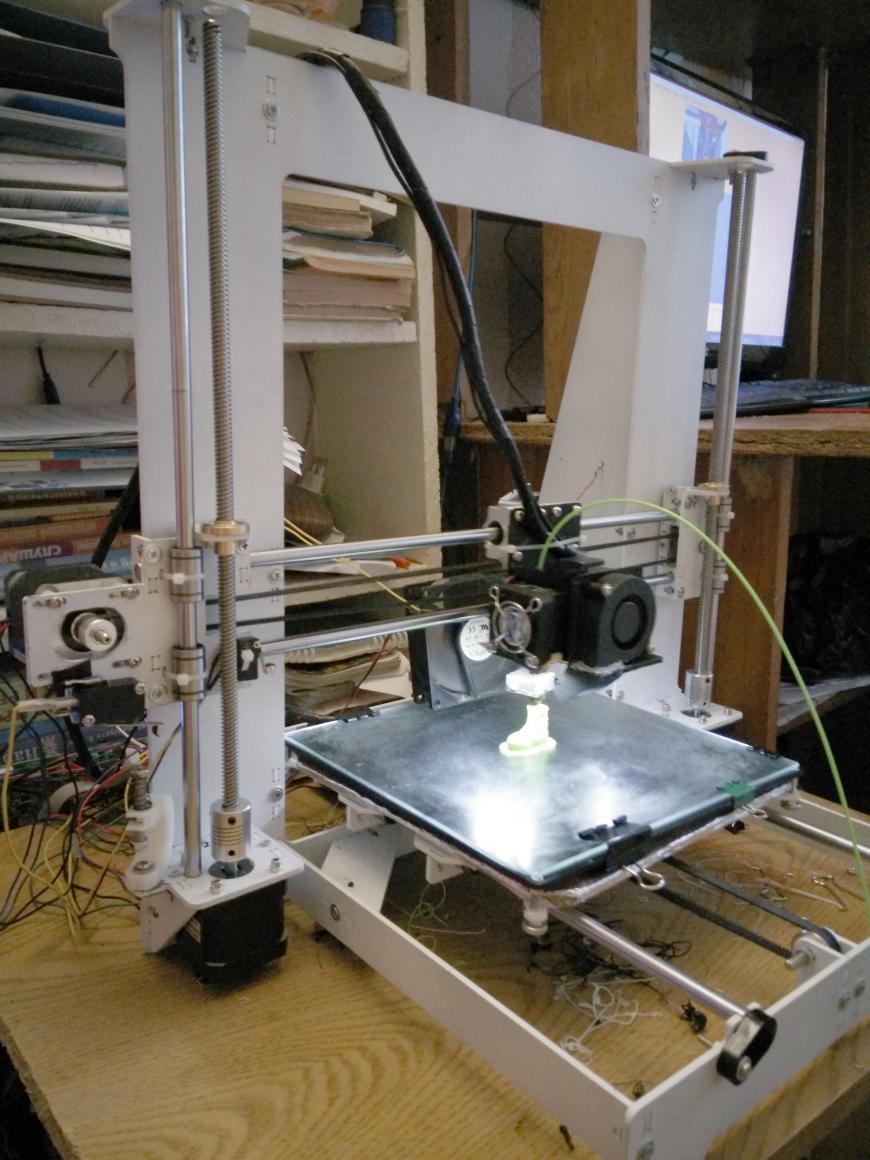

Потом пошел процесс разборки акриловой рамы и сборки стальной, сперва все шло как по маслу.

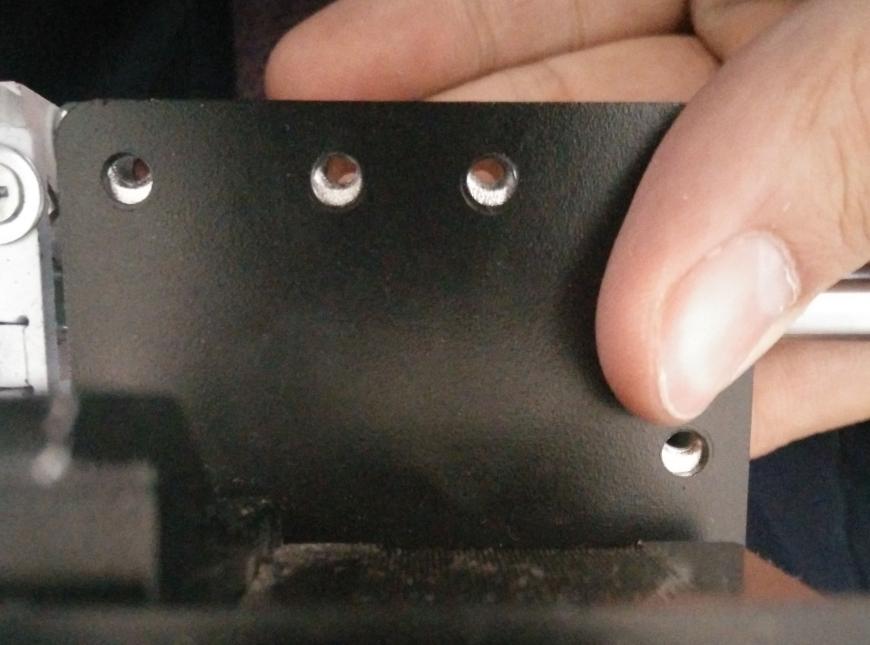

После того как начал вставлять концевик оси Y, выяснилось, что ему не хватает места по вертикали, мешались контакты, пришлось их просто загнуть. В качестве крепежа использовал акриловую деталь из старой рамы.

Следующая проблема, валы на 8мм не хотели вставать во все отверстия, пришлось сточить их шпилькой. На стачивание уходило по 10 мин на каждое отверстие для вала 8 мм. В чертежах исправил. Далее собирал держатели валов и мотора оси Х, сточил трапецеидальные гайки, так как для их фиксации мешал болт. Сами держатели собрались, но вот расстояние подшипников каретки не совпадали с расстоянием держателей валов, на время зафиксировал подшипники через несколько дней одолжил у однокурсника бор машинку и сточил отверстия чтобы болты в них зашли. В чертежах исправил.

Еще одна проблема, это несовпадение концевика оси Z с отверстием калибровочного болта. Пришлось моделить и печатать специальное крепление которое смещено должным образом.

Не стал долго ломать голову, решил просто не обращать внимание т.к. все равно шпилька по плану не должна была крепиться. Те отверстия которые я сделал в чертеже для крепления платы melzi и БП, не совпали на чуть-чуть. Поэтому не стал опять париться с точным измерением, а просто увеличил эти отверстия с 3 мм до 4 мм, чтобы можно было сразу подрегулировать, сама шляпка 5 мм, поэтому она не проскочит. Следующее, стол выезжает за область печати на 3 см, по оси У, т.е. появились лишние 3 см для стола. Не стал уменьшать, так как валы в данной сборке на 380 мм. Вроде все. Сборка рамы закончилась

Приступил к тестовой печати, и вышла новая проблема – воблинг. Попробовав несколько методов борьбы с ним, все безрезультатно, пока не нашел статью где посоветовали между муфтой и шпилькой положить шарик подшипника 3 мм, после чего проблема решилась.

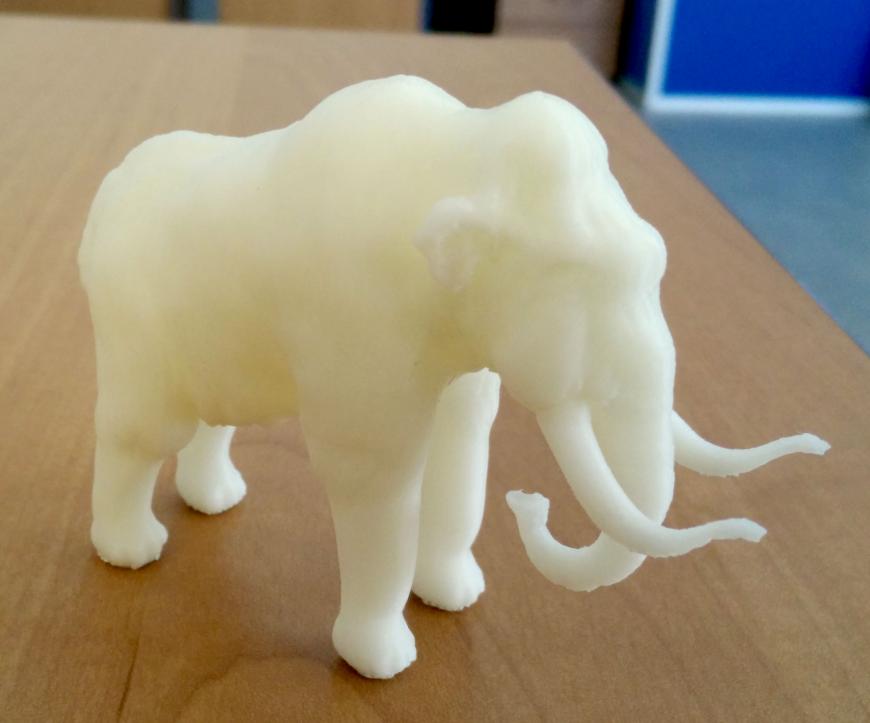

Что стало после замены рамы на сталь: звук работы принтера стал более тихий и приятный, на акриловой раме при печати был скрежет, будто открывают и закрывают старую дверь, сейчас этот скрежет пропал, и теперь процесс печати идет более комфортно для моих ушей. Теперь, могу печатать периметры на скорости 60 мм/c, без потери качества, но если ставить выше, то происходит звон, пока с ним не боролся, т.к. пока нет необходимости печатать на более высоких скоростях. Раньше, на акриле, на скорости выше 40 мм/c, качество печати заметно падало, края получались не ровными, типа хаотичного воблинга, но звона не было, грешил на неустойчивость рамы. И самое главное объекты стали печататься ровно, так как рама соблюдает все углы под 90 градусов, акриловая рама же была искривлена по оси Х, как пизанская башня. Общее качество печати стало лучше. Итак, распечатанные объекты:

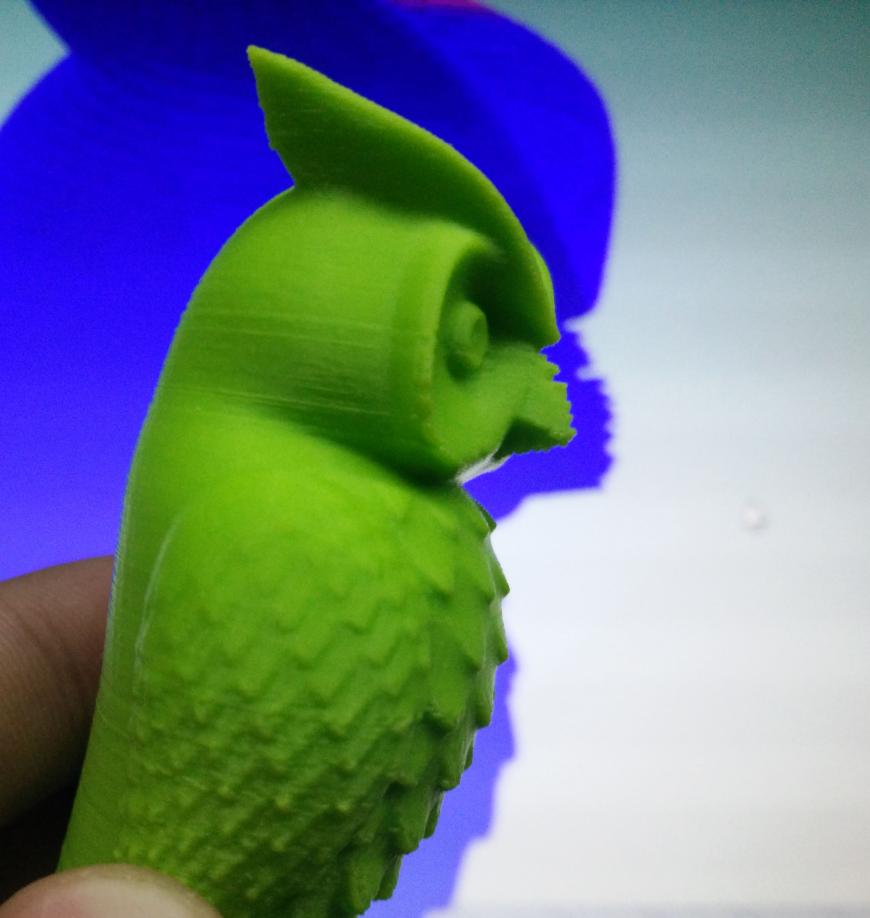

Клюв распечатался с косяками, думал принтер накосячил, а оказывается gcode такой. Но все равно мелкие косяки есть, не знаю как классифицировать, вроде не пропуск слоя, даже наоборот, выпирание слоя или редкий воблинг. Кто знает с чем это связано?

Все звери вместе. На обезьянке четко виден звон, печатался на скорости 70 мм/c. Пластик FDplast, abs, мамонт и сова скорости примерно 60 мм/c, темп 220 и 110, сова снизу без обдува, когда увидел косяки включил обдув, слой 0,15 мм. Высота совы 7 см ровно.

Теперь на работе у меня появился охранник

Исходники исправленного чертежа рамы: DXF, DWG. Не гарантирую что исправил все косяки, может что-то упустил, но надеюсь все норм)

Апгрейд 3D принтера Prusa i3, стальная рама и новые мозги.

После того, как мне наконец удалось заставить работать свой 3д принтер, процесс эйфории закончился на мысли о проблемах в системной плате, а точнее, той ее части, которая отвечает за USB связь с компьютером.

Аналогичные платы продавались на Али и стоили в районе 1700р и самое простое, было просто купить и подождать 2 недели, пока оно приедет.

Но вдруг проблема вовсе не в плате, а в подключении, например через USB, так что через принтер перетекают какие-то токи, что разогревает USB кабель. Или от старости стал хуже работать блок питания принтера. Т.е. нужна была диагностика специалиста.

Я полез в интернет и нашел человека, который смог проконсультировать меня по моей проблеме. В итоге, было принято решение купить новые мозги, но не такие как были, а дифференцированные.

Т.е. отдельно плата, отдельно драйвера моторов, как в наборе для чпу, который я купил не так давно. Это давало ощутимые плюсы в возможности замены сгоревших драйверов, при необходимости и там экран был немного другой, с крутилкой и слотом для флешки.

Вдобавок купил еще набор драйверов, который чуток подороже и расчитана больший ток.

Второе, что было решено сделать, это замена акриловой рамы силового каркаса на металлическую, что позволило бы достичь больше жесткости при перемещениях головки и впоследствии, выйти на более высокие скорости печати, о чем я сам неоднократно подумывал.

Ценник на раму был в районе 3-4тр, набор из платы, силовых драйверов и экрана, обошелся еще в 3тр.

Электронику я заказал на алиэкпресс с быстрой доставкой, а за рамой пришлось ехать самому на МЗТО (Московский завод торгового оборудования).

Потом я узнал, что там можно было купить еще и их фирменный экструдер, который работает лучше китайских, но увы, прочитал про это только приехав обратно на работу.

"Быстрая" доставка электроники, вылилась в двухнедельное ожидание посылки, в то время как все остальное прилетело очень быстро. Но зато все пришло в целости и сохранности, так что можно было начинать процесс сборки.

Самому собирать, катастрофически нехватало времени, потому что на очереди в ремонт лежало около 5 чужих саксофонов и три своих, поэтому я решил отдать всю груду железа, специалисту. И пошел очередной период ожидания, который завершился в прошедшие выходные и я стал обладателем 3д принтера на металлической раме.

Дисплей поставили не тот, графический, что приехал, а другой, которые помещался в, отведенное под него в каркасе, место. Драйверы оставили красные, потому что фиолетовые при работе немного посвистывали. Еще пришлось заменить датчки автолевела на другой, потому что родной иногда промахивался.

В итоге у меня осталось еще половина набора для сборки принтера, которую можно было бы потом использовать для освоения процесса сборки подобных устройств. Если конечно, будет на это время.

Несмотря на некоторые некузявости, принтер вполне работоспособен. После проведения процедуры автолевела, может сразу печатать. Конечно, плату я хочу закрыть чем-то типа металлической сетки, сделать дополнительные поддержки для проводов, но это уже мелочи.

Руки чешутся уже что-то напечатать:-))

З.Ы. Параллельно игрался с токарным станочком и выточил детальку для передачи усилия на клапан саксофона Yamaha YAS-21, которую кто-то потерял и заменил на кусочек пластика.

Это маленькие сьемные циллиндрики справа. Нижний никелированный родной, верхний латунный, мой.

Иногда эта деталька бывает пластиковой, иногда металлической. Я встречал оба варианта.

Ничего сложного не было, работа на 5 минут, но случайно обнаружил, что не могу снять с фрезерного станка цанговый патрон на конусе МТ2, чтобы временно заменить сверлильный. То ли он там закис, то ли еще что-то, выбить штатным способом не вышло и пришлось сверлить поперечное отверстие на сверлильном станке (не зря его покупал).

Потом залил все WD40 и через полчаса, мощными ударами молотка, таки выбил конус и сразу там все смазал. Конус МТ2 на цанговый патрон ER32 мне всегда казался великоватым.

И я его заменил на ER20, который в полтора раза меньше. Учитывая тот факт, что фрезы более 10мм в диаметре я использую достаточно редко (станочек маловат и слабоват), ER20 видится более оптимальным вариантом. Тем более, что я к нему прикупил набор цанг, нужно только коробочку найти под них, а то валяются в рассыпуху, как приехали.

На очереди, вытачивание блока октавного механизма для Yamaha YAS-23, которая сейчас едет ко мне ибея.

Блок достаточно сложный и это будет первая серьезная работа для обоих станочков. И потом еще все это дело паять и никелировать. Вот это, я понимаю, интересная работа :-)

Благодаря станочку, могу покупать такие вот неликвиды, от которых отказываются остальные наши российские покупатели и промышляющие на авито и сакс форуме, торгаши-перекупы.

Решил написать пост про то, как собрать свой 3D принтер, и хочу показать, что если собирать самому, то это не так дорого и сложно, как может показаться некоторым. Частично меня на написание меня сподвиг вот это пост, в котором автор утверждает, что собрать самому принтер намного дороже, и зачем то ссылается на пост человека, который сам грамотно собирает принтер. о_О

Немного предыстории. 3D печатью я заинтересовался года 3 назад, читал статьи поверхностно проникался, но мне казалось, что все очень сложнореализуемо и дорого… Но два года назад товарищ на работе купил себе Prusa-i2 за 25 тыс. руб. я ужаснулся цене и еще более уверился в том, что принтер у меня будет не скоро. Но, зайдя к нему и посмотрев живьем на принтер, во мне появилась надежда на самостоятельную сборку, т.к. принтер был собран в основном из строительных шпилек, пластиковых деталей, которые мне друг мог распечатать, да электроника, которую можно было заказать у китайцев не за очень дорого.

Как следует все взвесив, я за полгода собрал и настроил свой первый принтер. О чем писал в своем блоге. Срок сборки в полгода – только из-за того, что сын только родился и не было свободного времени. После сборки «стандартной» второй пруси, я за полгода довел её до ума, и она выдавала отличный результат для своей конструкции, мне предложили за неё хорошую цену, и я её продал, но тут же начал собирать новый принтер о котором и пойдет речь.

Выбор принтера и подсчет расходов

Первым делом решил обозначить бюджет в 10-12 тыс., в который свободно и уложился.

На Авито (да простят меня модераторы), купил акриловую раму за 1500 руб.(но можно, при желании, вырезать 2-3 корпуса в рекламной конторе, один забрать себе, остальные толкнуть, останешься еще и в наваре) и б/у блок питания АTX на 500Вт. за 500 руб.(первый принтер спокойно работал и от 350Вт блока питания, но просадка была до 10,9В). Еще купил несколько сломанных струйных принтеров по 150-200 руб. из них вытащил нужные валы, но честно говоря, ничего не выиграл, проще в металлопрокате взять круг калиброванный нержавейка Ф8мм около 350 руб. за метр всего нужно 2060 см., строительные шпильки резьбовые Ф5 и Ф8 мм рублей на 200, болтов и гаек на 300 руб. Нужные подшипники качения в любых электроинструментах. В Леруа зеркало 20х20 см за 300 руб. за 4 шт. Далее все было заказано на Али (уже не по очень гуманным ценам):

1. Линейные подшипники LM8UU 350 руб. 10шт. ;

2. Подогреваемый стол MK2B – 440 руб.;

3. Ремень GT2 10 метров – 330 руб. (нужно около 2-х, поэтому можно и короче заказать метра 3, дешевле будет);

4. Мозги с драйверами для двигателей Arduino Mega 2560+Ramps 1.4+A4988 – 1180 руб.(но могу посоветовать драйвера брать сразу не А4988 а DRV8825);

5. Муфты алюминиевые – 147 руб. (необязательный компонент, кому интересно, расскажу чем заменить можно);

6. Ролики для ремня GT2 на 20 зубов 2шт. – 115 руб.

7. Кто не хочет сам паять, комплект проводов — 290 руб.

8. Шаговые двигатели Nema 17 17HS4401 с удержанием 40Nm 5шт. – 3420 руб.

9. Хотенд E3D V6 в сборе – 400 рублей.

Комплект напечатанных деталей мне обошелся по себестоимости пластика, но я их делаю по 1200 руб. поэтому заложу 1200 на детали.

Еще я сэкономил на резьбовых шпильках по оси "Z", поставив строительные шпильки, для выборки люфта сделал так:

После поставил резьбовые шпильки T8 300мм с шагом 2мм на оборот, но кардинальной разницы не заметил:

Путем несложных подсчетов получаем 11500 ну и на совсем мелочевку докинем 500 руб. вот и выходит 12000 руб. при том, что цены грубо округлял в большую сторону и сейчас цены чуть меньше стали на Али. (мне вышло несколько дешевле, т.к. кое что оставалось после первого принтера, так же скорее всего у многих валяется старый БП от компа, и если сами вырежете раму, как я советовал, то можно сэкономить около 2000 тыс.). Ну и конечно цены на комплектующие зависят от вашего региона и цены на рубь…

В итоге на сборку и поиск комплектующих ушло около 2-х месяцев(многое зависит от доставки деталей из Китая).

Читайте также: