Сталь с высокой прочностью

Высокопрочные болты, винты и шпильки при небольших габаритах способны обеспечить разъемное соединение, не уступающее по прочности сварному и превосходящее заклепочное. Интенсивно эксплуатируемая техника или массивные строительные металлоконструкции требуют применения именно высокопрочного крепежа. Стремление снизить расходы и использовать в ответственных узлах крепления низкопрочные детали может привести к быстрому разрушению конструкций или выходу из строя механизмов.

Перед внедрением высокопрочного крепежа в той или иной проект проектировщики производят точный расчет болтовых соединений с учетом силовой нагрузки на метизы и их прочностных характеристик. К сожалению, в отечественной промышленности объем использования высокопрочных крепежных изделий меньше, чем в развитых зарубежных странах. Это связано с отсутствием достаточной информации о преимуществах и эффективности их применения, а также технической литературы и справочных данных для их практического использования.

Создание долговечной выносливой техники также невозможно без особо прочного крепежа. К сожалению, но факт, что наши автомобили часто не выдерживают даже гарантийного срока эксплуатации из-за крепежных деталей низкой прочности, чего не скажешь об автомобильном парке немецкого, японского, французского, американского производства. Но ситуация в нашей стране постепенно налаживается не только за счет импорта высокопрочного крепежа, но и из-за того, что многие отечественные метизные заводы налаживают его выпуск по российским и европейским стандартам.

В чем отличие высокопрочного крепежа от обычного?

Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Высокопрочный винт ISO 7380-1 класса прочности 10.9

Помимо колоссальной стойкости к повышенным нагрузкам, крепеж высокого класса прочности дает еще целый ряд преимуществ:

- Снижение металлоемкости изделий и конструкций, при одновременном сохранении надежности крепежных узлов. Это достигается путем использования меньших по размеру винтов, но рассчитанных на более высокие нагрузки.

- Использование шпилек меньшего диаметра влечет за собой уменьшение диаметра монтажных отверстий и, как следствие, повышение прочности металлоконструкций, фланцевых соединений. Кроме того, замена обычных метизов на более прочные позволяет сократить количество точек крепления, снизив тем самым затраты на крепеж.

- Возможность применения в различных климатических условиях. Высокопрочные болты северного исполнения могут эксплуатироваться в условиях сурового климата до -60°С (маркировка «ХЛ») или средних холодных температур до -40°С (маркировка «У»).

- Способность воспринимать постоянные, переменные и особые нагрузки (подвижные, вибрационные, динамические, сейсмические).

- Возможность применения в конструкциях, эксплуатируемых в слабо-, средне-, сильноагрессивных средах с использованием защитных металлических или лакокрасочных покрытий.

- Создание сдвигоустойчивых соединений. В обычном болтовом соединении при нагрузке на сдвиг происходит смещение соединяемых элементов, равное величине зазора между шпилькой и стенкой отверстия. Высокопрочный болткомплект позволяет стянуть элементы с большим усилием, благодаря чему между ними возникает трение, исключающее сдвиг. Такое соединение называется фрикционным.

Преимущества перед сварочным соединением:

- Соединения на болтах снижают трудоемкость монтажа, позволяют вести сборку силами рабочих невысокой квалификации, автоматизировать, механизировать сборочный процесс.

- Применение высокопрочных болтовых соединений при монтаже металлоконструкций позволяет использовать элементы из трудносвариваемых сталей повышенной прочности.

- Возможность визуального контроля целостности монтажного соединения на болтах, тогда как в сварных швах могут быть скрытые дефекты.

Преимущества перед заклепочным соединением:

Сегодня при возведении металлоконструкций на смену заклепкам пришли высокопрочные болткомплекты, которые более выносливы переменным нагрузкам за счет равномерного распределения напряжения по сечению болтового соединения. К тому же в отличие от заклепок они могут быть легко заменены в случае износа, дают возможность сборки/разборки конструкции, могут использоваться многократно, что облегчают ремонт оборудования.

Высокие классы прочности и их расшифровка

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз.

Первая цифра указывает на предельную нагрузку на растяжение, при которой крепеж разорвется. Эта величина называется пределом прочности на разрыв, определяется как одна сотая от номинального временного сопротивления, выражается в МПа или Н/мм².

Например, для болта 10.9 она равняется: 10 / 0,01 = 1000 МПа (Н/мм²).

Вторая цифра говорит нам о напряжении, при котором крепеж необратимо деформируется при изгибе, а называется этот параметр – предел текучести. Определяется умножением первой цифры на вторую и на 10.

Например, для того же болта 10.9 он равен: 10х9х10 = 900 МПа (Н/мм²).

При расчете соединения для заданной нагрузки значение предела текучести умножают на коэффициент 1/2 или 1/3 для обеспечения 2-х или 3-кратного прочностного запаса.

Марки сталей и особенности изготовления крепежа высокой прочности

Крепежные изделия классов от 8.8 до 14.9, включая болты для автомобильной промышленности, производятся из конструкционных среднеуглеродистых сталей, легированных упрочняющими добавками. Эксплуатационные свойства крепежа определяются двумя факторами:

Самые популярные марки: 35, 40, 40Х Селект, 38ХА, 30ХГСА, 35ХГСА, 40ХН2МА, 38ХГНМ. Реже используют слаболегированные борсодержащие стали марок 12Г1Р, 20Г2Р, 30-35Г1Р. Стали, легированные бором, обладают благоприятным сочетанием прочностных и пластических свойств, но из-за некоторых технологических трудностей при их выплавке, их внедрение в метизное производство сдерживается.

Исходное сырье поступает на производство в виде стержней или проволоки. Болты формируют методом холодной штамповки под давлением на высадочных автоматах, затем на них наносят резьбу на накатных автоматах. Для придания готовым изделиям высоких прочностных характеристик, эксплуатационной надежности и устранения хрупкости их подвергают термическому упрочнению путем нагревания в закалочной печи и последующему отпуску (охлаждению).

Таблица 1. Марки сталей, рекомендованные для изготовления болтов, винтов, шпилек высоких классов прочности.

| Класс прочности | 8.8 | 10.9 | 12.9 |

| Марка стали | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | Ст.35Х, Ст.38ХА, Ст.45Г, Ст.40Г2, СТ.40Х, Ст.40Х Селект Ст.30ХГСА, Ст.35ХГСА | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА |

| Граница прочности, МПа | 800. 830 | 1000. 1040 | 1200. 1220 |

| Граница текучести, МПа | 640. 660 | 900. 940 | 1080. 1100 |

| Твердость по Бринеллю, НВ | 242. 318 | 304. 361 | 366. 414 |

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

- ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Усилие затяжки высокопрочных болтов

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы.

Таблица 3. Нормы затяжки болтов (коэффициент трения 0,14)

| Диаметр резьбы, мм | Шаг резьбы, Р | Площадь сечения As, мм | Усилие предварительной затяжки Q, кН | Крутящий момент Мкр, кН | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 4,3 | 6,3 | 7,4 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 7 | 10,3 | 12 | 6,5 | 9,5 | 11,2 |

| М6 | 1 | 20,1 | 9,9 | 14,5 | 17 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 8,1 | 26,6 | 31,1 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 28,8 | 42,2 | 49,4 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 41,9 | 61,5 | 72 | 93 | 137 | 160 |

| М14 | 2 | 115 | 57,5 | 84,4 | 98,8 | 148 | 218 | 155 |

| М16 | 2 | 157 | 78,8 | 115,7 | 135,4 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 99 | 141 | 165 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 127 | 181 | 212 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 158 | 225 | 264 | 634 | 904 | 1057 |

| М24 | 3 | 353 | 183 | 260 | 305 | 798 | 1136 | 1329 |

| М27 | 3 | 459 | 240 | 342 | 400 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 292 | 416 | 487 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 363 | 517 | 605 | 2161 | 3078 | 3601 |

| М36 | 4 | 817 | 427 | 608 | 711 | 2778 | 3957 | 4631 |

| М39 | 4 | 976 | 512 | 729 | 853 | 3597 | 5123 | 5994 |

Где и как маркируется прочность на изделии?

Маркировка высокопрочных болтов

Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело.

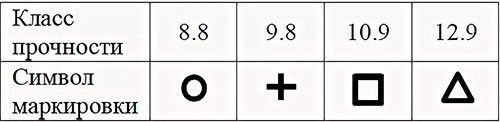

Болты с шестигранными головками, винты с цилиндрическими головками под внутренний шестигранник и резьбовые шпильки маркируются по прочности цифровым кодом 8.8, 10.9, 12.9, 14.9 (с разделительной точкой или без нее), а шестигранные гайки – 9, 10, 12, 14. Это нестираемые выпуклые или углубленные клейма, нанесенные на головку болтов сбоку или сверху.

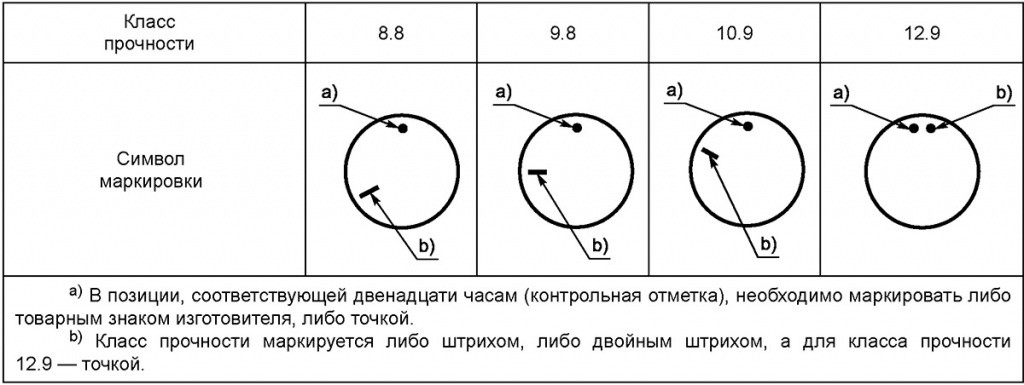

Маркировка классов прочности на крепеже малых диаметров может выполняться по системе циферблата.

Таблица 4. Циферблатная маркировка прочности болтов

Классы прочности шпилек отображаются, как правило, на их торцевой поверхности. Если шпилька имеет неполную резьбу, то цифровой код может быть нанесен на ее гладкую часть. Для шпилек также может применяться маркировка цветом (желтый для класса 8.8, белый для 10.9) или условными обозначением, нанесенным на торец:

Маркировка высокопрочных шпилек

Критерии выбора высокопрочного крепежа

- Тип, размер и класс прочности крепежных изделий должен соответствовать проектной документации.

- Замену одних деталей крепления на другие вправе производить только специалист после проведения соответствующих нормативных расчетов.

- Крепежные изделия должны быть равны или превышать по прочности материал конструкции.

- Несущая способность БВП должна соответствовать поставленной задаче, а антикоррозийная защита соответствовать эксплуатационным условиям.

- Необходимо учитывать совместимость металла конструкции и метиза во избежание гальванической коррозии.

- Не стоит покупать высокопрочные метизы у поставщиков с сомнительной репутацией.

- Перед покупкой желательно провести визуальный контроль для выявления возможных дефектов.

Высокопрочные болты, винты и шпильки – это особый вид метизов, на которые возлагается большая ответственность за надежность и долговечность автомобилей, станков, грузоподъемной техники, мостов, эстакад, портовых сооружений, спортивных арен, других масштабных строительных объектов. Компания «Крепком» сотрудничает только с ответственными производителями, на предприятиях которых исследуется состав поступающего сырья, а каждая партия готового крепежа проходит испытания, установленные действующими стандартами. Кроме того, в собственной лаборатории «Крепком» осуществляется входной контроль поступающей продукции на соответствие стандартным прочностным показателям.

Особенности высокопрочных сталей

Знание особенностей высокопрочных сталей — в том числе и того, какая из них самая прочная, — очень полезно для заказчиков металлургической продукции. Внимание придется уделить конкретным маркам и расшифровке их маркировки. Также актуальными темами будут применение таких металлов и ГОСТ на них, состав и свойства сталей конкретного типа, их сварка.

Общее описание

Начать следует с определения того, что же, собственно, следует считать высокопрочными сталями. В России под таким термином подразумевают сплав железа с углеродом, который способен переносить более или менее длительное время нагрузку 1800—2000 МПа и выше. Помимо этого показателя, очень важен и другой момент — хорошая устойчивость к хрупкому разрушению. Дополнительно требуется контролировать пластичность и вязкость. Только при четком соблюдении всех этих моментов металлургии производители могут заявить, что они действительно делают высокопрочный металл.

Марки

Среди упрочненных сплавов популярностью пользуется низкоотпущенная сталь со средним легированием. В ней содержится от 0,25 до 0,4% углерода. Специалисты научились значительно повышать в таких сплавах вязкость и пластичность. Их состав включает:

Популярная марка 30ХГСА выпускается согласно различным ГОСТ — сообразно форме исполнения. Так, сортовой прокат должен соответствовать стандарту 4543 от 1971 года. Калиброванные прутки делают по ГОСТ 8559-75. А для полос применяют ГОСТ 103-2006, и это еще не полный перечень. Необходимая прочность поддерживается за счет старения мартенсита.

Такие мартенситно-стареющие стали имеют привлекательные технологические свойства. После закаливания они будут весьма пластичны и хорошо обрабатываемы режущим инструментом. Вырабатывают эти металлы в индукционных печах либо электрошлаковой плавкой. Мартенситно-стареющие стали имеют иногда высокую коррозионную устойчивость. Рассмотреть их состав уместно на примере маркировки 03Х9К14Н6М3Д.

В нее входят:

Также стоит обратить внимание на ПНП-стали, делящиеся на две подгруппы. Одна имеет полностью аустенитную структуру — и называется еще трип-сталями. В таком виде сплавов создается высокая концентрация никеля и прочих стабилизирующих аустенит компонентов. Это существенно удорожает продукцию. Свариваемость ПНП-металла ограничена, обработать его механически также будет весьма трудно.

Многофазные марки стали содержат аустенит, обогащаемый углеродом. В процессе деформации или при активном механическом воздействии он будет преобразовываться в мартенсит. Концентрация углерода составляет 0,2%. Доля марганца достигает 1,5%.

Подобные стали, наряду с высокой прочностью, имеют еще одно хорошее свойство — они легко деформируются, что позволяет получать конструкции со сложной геометрией.

Говоря про другие марки, надо упомянуть еще 20Х2Г2СНВМ. При концентрации углерода 0,18—0,25% она содержит также:

Среди трип-сталей выделяется 30Х9Н8М4Г2С. Это метастабильный аустенитный сплав. В его состав входят:

2% марганца и кремния.

Применение

Особо стойкие марки стали применяют не только для болтов и других крепежей. Тот же сплав 30ХГСА используют, чтобы делать:

прочие улучшаемые части, эксплуатируемые при температуре до 200 градусов;

сварные конструкции, применяемые для ответственных работ;

прочие изделия, рассчитанные на знакопеременные нагрузки.

Марка 35ХГСА после грамотного отпуска прочнее предыдущего сплава. Такой материал подойдет для получения:

сварных сложных деталей;

прочих изделий, рассчитываемых на особые нагрузки.

Примечательна сталь ЭИ643. Она подходит для дисков и валов. Из нее делают шестеренки редукторов и различные крепежи. Ее, наряду с 30ХГСА и ВЛ-1, используют даже в авиационной промышленности. Мартенситно-стареющая сталь представлена еще и сплавом Н18К9М5Т; здесь аналогами будут:

Мартенситно-стареющий металл может работать при охлаждении до — 196 градусов и при нагреве до 400 градусов. Допускается его эксплуатация в среде со слабой химической агрессивностью. Такие вещества имеют превосходную эрозионную стойкость. Хорошими примерами являются:

Такие металлы применяют, чтобы делать:

резервуары, рассчитанные на высокое давление;

зубчатые передачи различных моторов;

двигательные валы на вертолетах.

Сварка

Высокопрочные стали варят по особой технологии. Среднеуглеродистый легированный металл относительно вязок и пластичен. Рессорная сталь с легирующими компонентами варится при условии непременной предварительной термической обработки. В ходе самой работы требуется обеспечить подогрев. Но и после окончания сварки придется заниматься термообработкой.

Средние по содержанию углерода сплавы отличаются хорошей прокаливаемостью. Прогрев свариваемых изделий не понижает скорости падения температуры. Это приводит к ускоренному росту зерен. Вывод прост: варить подобный металл следует без заблаговременного подогрева.

Однако могут использоваться специализированные методики: блочная, каскадная сварка, работа на укороченных участках.

Иногда используются специальные приспособления, подогревающие шов. Это позволяет поддержать его дольше при заданной температуре. Чтобы перегреть сталь, исключая возникновение мартенситной структуры, могут применять отжигающие валики. Концентрация углерода в создаваемом шве должна составлять максимум 0,15%. Иначе обстоят дела при сварке на умеренно легируемых глубоко прокаленных сталях особой прочности.

Это требует подбора сварочных материалов, позволяющих формировать швы с повышенной деформационной способностью. Такое свойство должно достигаться при ограниченном насыщении ванны водородом. Недопустимо применение электродов с органическими покрытиями. В шве должно содержаться максимум:

1,5% хрома и марганца;

0,5% кремния и ванадия;

Среднеуглеродистый металл варят под аргоновой защитой. При этом используют неплавкий электрод. Присадочное вещество подбирают сообразно применяемому газу.

Улучшить работу помогает использование активирующего флюса. Он позволит отказаться от разделки кромок.

Какая сталь самая прочная в мире?

Наивысшую прочность имеет нитинол. Такая сталь известна также как SM-100. Изначально ее создавали для использования в ракетах в США. Этот металл весьма прочен и отличается жесткостью. Сегодня SM-100 применяют широко и для изготовления ножей.

Все о пределе и классах прочности стали

Прочность металлоконструкций – та характеристика металла, от которой особенно зависит их безопасность и надежность. Долгое время вопрос прочности решался так: если ломается изделие, в следующий раз его нужно сделать толще. Но потом ученые поняли, что нужно менять качественный состав сплава.

Что это такое?

Пределом прочности называется максимальное значение напряжений, который металл испытывает до начала разрушения. С точки зрения физики это сводится к усилию растяжения, прилагаемого к стержневидному образцу конкретного сечения, чтобы его разорвать. Кстати, понятие «предел прочности» хотя и употребляется повсеместно, не самое корректное.

Правильнее говорить «временное сопротивление», но раз предыдущий вариант уже прижился, и даже в официальной технической документации, можно простить это небольшое смысловое искажение.

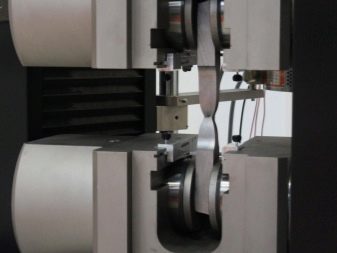

Прочностные испытания – это тесты, проверяющие сопротивление разрыву, и они организовываются на особых испытательных стендах. В них недвижимо крепится один конец тестируемого образца, к другому же подсоединяют крепление гидравлического либо электромеханического привода. Этот привод создает усилие, которое, в свою очередь, плавно увеличивается. Оно действует на разрыв образца, на его изгиб либо скручивание. А благодаря умной электронной системе контроля можно отметить усилие растяжения и относительное удлинение, а также иные виды деформаций.

Такие испытания крайне важны, и специально для них создаются те станки, формируются те условия, которые максимально приближены к производственным. Они дают если не самую точную, то вполне достоверную оценку того, как металл будет вести себя в контексте эксплуатации. И прочность материала оценивается очень точно, а именно нужно посмотреть, как металл выдерживает нагрузку, не разрушаясь полностью. Если материал хрупкий, например, он может разрушаться сразу в нескольких местах.

Иначе говоря, предел прочности – есть максимальная механическая сила, которая может применяться к объекту до того, как тот начнет разрушаться. Только нет речи о химическом воздействии, но вот о каких-то негативных природных условиях, об определенных показателях среды говорить можно. Именно они могут как улучшать свойства металла, так и ухудшать их. Инженер не может при проектировании применить крайние значения, ведь он должен подразумевать погрешность, связанную с окружающими факторами, с длительностью использования и так далее.

Сталь – самый применяемый конструкционный материал, хотя и уступающий сейчас пластмассам и композитным составам, если и не полностью, то по ряду важных позиций. Если расчет предела прочности сделан корректно, материал будет долговечным и безопасным. Предел прочности стали связан с тем, о какой именно марке речь. На значение этого параметра влияет химический состав сплава, а также те температурные процедуры, которые могут повысить прочность материала – это и закалка, и отпуск, и отжиг.

Отдельные примеси могут снизить показатели прочности, а потому от них лучше избавляться еще во время отливки либо проката. Другие, напротив, повышают показатели. И их вносят в состав сплава.

Примеры легирующих добавок в сплавах, меняющих их характеристики: добавляет сплаву прочности молибден, ванадий и никель.

Металлурги усложняют комбинации добавок, чтобы получить особые сочетания физических и механических характеристик стали. Но цена таких марок куда выше цены низкоуглеродистых стандартных сплавов. И для каких-то очень важных узлов и конструктивных систем использование дорогих сталей оправдано.

Виды предела прочности

Немного подробнее о том, какими они бывают.

При сжатии

Под таким термином понимается пороговая величина постоянного или переменного механического напряжения. Превышая этот предел, механическое напряжение сожмет тело из того или иного материала. Тело либо разрушится, либо деформируется. Пороговая величина постоянного напряжения соответствует статическому пределу прочности, переменного – динамическому. Механическое напряжение сжимает тело за небольшой период времени.

При растяжении

А это уже пороговая величина постоянного или переменного механического напряжения, превышение которого механическим напряжением приведет к разрыву металлического тела. И это также происходит за короткий временной эпизод. На практике же очевидно, что деталь может неприемлемо истончиться, и этого уже достаточно для понимания пороговой величины, не обязательно дожидаться именно разрывания тела.

При кручении

Под этим термином понимаются максимальные касательные напряжения, которые обычно возникают в опасном срезе вала, и они не могут превысить допустимые напряжения. Условие прочности может использоваться для расчета проверки прочности (так называемого проверочного расчета), подбора сечения и определения допускаемого крутящего момента.

При изгибе

Он пребывает в обратной зависимости от твердости и возрастает с увеличением процентного содержания цементирующего металла. То есть на прочность при изгибе будет влиять химический состав сплава, а еще величина зерен карбидов и особенности слоев цементирующего металла.

Немалое значение здесь приобретает величина прослоек цементирующей фазы. Чем эта прослойка толще, тем меньше местные напряжения и тем выше прочность. Чем меньше прослойки цементирующей фазы, тем меньше и прочность сплава. Хорошо считывается пропорциональность. Чтобы определить этот предел прочности, нужно использовать метод разрушения свободно лежащего образца одной сосредоточенной силой.

То есть образец будет лежать на двух опорах, в центре образца – статическая нагрузка.

Особенности классов

Чтобы унифицировать стали по гарантированным пределам прочности (а точнее, текучести и временному сопротивлению разрыву), стали делятся на классы. Всего их 7.

И вот эта классификация:

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первый класс обычно связывается с прокатом углеродистой обыкновенной стали в горячекатаном состоянии. Последующие классы (от второго до пятого) ассоциированы с прокатом низколегированной стали в нормализованном либо горячекатаном состоянии. Шестой и седьмой классы прочности связаны с прокатом экономно легированной стали, которая обычно поставляется в термооптимизирванном состоянии.

Правда, прокат второго и третьего класса реально получить термическим и термомеханическим упрочнением. А, возможно, и контролируемой прокаткой.

Категории прочности сталей согласно ГОСТ 977-88 условно принято обозначать индексами «К» и «КТ». А после индекса ставится число, которое и определяет требуемый предел текучести. Индекс «К» носят отожженные стали, нормализованные или отпущенные. «КТ» же присваивают сталям, которые прошли закалку и отпуск. Например, К48, К52, К60 и т. д.

Уже не раз упоминался в тексте предел текучести, стоит немного расшифровать этот показатель. Он связан с механическим определением металла, характеризующим напряжение, при котором будут расти деформации, не сопряженные с увеличением нагрузки. Этот параметр, в частности, помогает рассчитать допустимые показатели напряжения для разных материалов.

Когда в металле пройден предел текучести, в образце начнутся некорректируемые изменения: перестроится кристаллическая решетка, появятся деформации пластического типа. Металл ожидает самоупрочнение. Здесь же стоит добавить, что если углеродная добавка не превышает 1,2%, предел текучести стали растет, как следствие, повышая прочность, твердость, а еще и термоустойчивость. Если процент углерода возрастет, технические параметры однозначно будут ухудшаться – такая сталь плохо поддается сварке, не лучшим образом демонстрирует себя и в штамповке. В той же сварке куда охотнее используются сплавы, где углерода мало.

Если вернуться к классам прочности, то всегда важно рассмотреть, о каких именно изделиях идет речь. Например, винты, шпильки и болты производят обычно из углеродистых сталей с разными классами прочности. Хотя, в принципе, даже из одной и той же стали можно соорудить болты, прочность которых будет разной. Просто отличаются способы обработки металла и использование/неиспользование закалки. Из стали 35, к примеру, делаются болты разных классов прочности: 5.6 – если болты вытачиваются на токарном (либо фрезерном) станке и 6.6, 6.8 – если используется объемная штамповка и высадочный пресс. А если сталь закалить, класс прочности возрастает до 8.8.

Показатели для разных марок

Сталь, как известно, это сплав железа с углеродом и некоторыми другими включениями. Так как используется она в огромном перечне промышленных отраслей, то и марок стали существует немало. Все они различны по структуре, по химсоставу, физическим и механическим характеристикам. Предел прочности тоже будет разным, и измеряют его в МПа.

Например, у стали 20 он равен 420 МПа, у стали 40 – 580 МПа, у стали 10 – 340, у стали 30 – 500, у стали 25 – 460, а у стали 45 – возрастает до 610. Сталь 20Х имеет предел прочности 600 МПа, а сталь Ст3 – 390. Максимальный предел прочности имеет марка 60С2А (1600 МПа), повышенные показатели у марки 50ХФА (1300), 60С2 (тоже 1300).

Также в металлургии учитывается и коэффициент запаса – показатель, который определяет, как конструкция выдерживает предполагаемые нагрузки сверх расчета. Это важно для исключения повреждений, если случились промахи в проектировании, неточности. Или не в проектировании, а уже в ходе изготовления и использования.

Любой специалист скажет, что крайне важно для сплавов, которые будут работать в стандартных условиях, оценить их физико-механические особенности. Химические свойства же становятся важны, если работать сталь будет в экстремальном контексте (с точки зрения радикально низких либо, напротив, высоких температур), при высоком давлении или повышенной влажности, в агрессивных средах.

И химсвойства сплавов, и физико-механические определяются в основном их химическим составом. Чем больше процент углерода в металле, тем больше снижается его пластичность, и в параллель с этим возрастает прочность. Но данное утверждение справедливо только до достижения 1% доли углерода, после чего прочностные характеристики очевидно снижаются.

Чтобы влиять на качества металла, на его возможности, на коррекцию тех или иных свойств (даже в пределах одной марки или группы марок), металлурги пробуют добавлять в формулу стали те или иные компоненты. Например, кремний используется как раскислитель, и при производстве ферритов он серьезно поднимает их прочность. Но пластичность при этом остается прежней.

А вот если в состав добавить азот, прочностные параметры существенно снизятся, и пластичность, впрочем, тоже.

Можно сказать в итоге, что предел прочности – не рядовая характеристика стали. Современному производству, как показывает практика, необходимо все больше именно прочных стальных изделий. Это касается и строительства зданий, и сооружения сверхновых мостов, готовых к высочайшим нагрузкам. И один из ключевых вопросов сегодня в этой сфере – как рассчитать прочность металла и значение напряжения арматуры из стали.

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Без ограничений - сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработке.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Все о высоколегированной стали

Высоколегированная сталь – это специально созданный материал, в составе которого есть легирующие компоненты, совершенствующие металл. А вот для чего его делают, как маркируют материал, каких видов он бывает и как осуществляется сварка с ним, стоит узнать подробнее, чтобы разобраться в определении высоколегированной стали.

Это железоуглеродистый состав, в котором содержится ряд спецпримесей, используемых в роли модификаторов характеристик материала. Причем характеристик физических или механических. Высоколегированная сталь представляет собой высококачественный материал, в котором легирующих веществ может быть до 50%. Другое определение/название стали – конструкционная. Из нее изготавливают детали, конструкции и механизмы с выгодными физическими и химическими свойствами. Выгодными для машиностроения, например. Те же подшипники делают из такого материала.

На появление таких сталей был запрос. И исходил он от нефтяной промышленности, машиностроения в сфере энергетики, химиндустрии. Особенно активно используется такой материал в среде, которая сталкивается с внешними агрессивными воздействиями. А это, к примеру, широкая температурная разбежка. Иногда такой материал берут даже в качестве хладостойкого элемента. Для газовой среды это также практически незаменимый материал.

Легирующие компоненты здесь следующие: никель, хром, а еще ванадий, медь и другие. И добавляются они, чтобы металл стал более устойчив к коррозийным поражениям, более ковким и жаропрочным.

Вот примеры того, что легирующие компоненты дают стали:

- титан повышает показатели жаропрочности, увеличивает плотность за счет выведения азотных излишков;

- кобальт влияет на физическую прочность;

- никель повышает упругость, поддерживает стойкость к ржавлению;

- хром не дает металлу истираться, качественно прокаливает его, то есть связан с износостойкостью;

- ванадий, молибден и вольфрам не дают расти зернам, сохраняют неизменность структуры стали, повышают ее режущую способность;

- марганец повышает показатели твердости;

- кремний делает материал более упругим.

Высоколегированные стали еще тем отличаются от других материалов, что закаливают их не в воде, а в масле.

Классификация по составу легирующих компонентов стали выглядит так: высоколегированная содержит 10% и более компонентов, среднелегированная – от 2,5 до 10%, а низколегированная – до 2,5%. То есть в этом показателе (в проценте) и заключаются главные отличия между видами. А еще название материала будет зависеть от того, какой легирующий компонент стал главным. Значит, если в составе превалирует хром, сталь будет хромистой, если марганец – марганцовистой и т. д.

По видам обработки высоколегированная сталь может быть калиброванной, со специальной отделкой поверхности, а также с прокатом (горячекатаным или кованым). Материал может быть без термообработки, термообработанным и нагартованным.

Основные свойства высоколегированной стали – прочность, сочетающаяся с пластичностью, стойкость к коррозии и деформации. Если сравнить этот материал с углеродистой сталью, главное отличие будет как раз в пластичности. И все сплавы, относящиеся к высоколегированным, могут применяться в конструкциях, которые подвергаются соединениям сварочными швами. У металла высокие показатели свариваемости, а значит, прочность швов будет максимальной. И это очень выгодно для создания конструкций, на которые будут приходиться очень высокие нагрузки.

Есть еще ряд марок, относящихся к машиностроительным сталям. Их отличают немагнитность, упругость, а также повышенная тепловая закаленность. Чтобы сплав был высокопрочным, применяется особая термическая обработка.

Маркировка

Она создана согласно ГОСТу, при этом используются специальные шифры, которые отражают состав стали. Технически они интерпретируют буквенно-числовую последовательность со структурой символов, которые пишут слитно.

Посмотрим, как расшифровывается код.

- ХХХ. Это префикс из букв, который отображает тип сплава стали.

- YYY. Это число показывает количеств углерода в сплаве. Если числа два, то содержание углерода выражается в сотых долях процента, а если одно, то в десятых.

- ZZZ. А это уже буквенно-числовая последовательность, отображающая легирующие элементы и их примерное количество.

Первый буквенный префикс указывает на особые характеристики стали. Обычно это одна буква (реже – несколько), обозначающая определенное свойство. Например, «Э» – это электротехническая сталь, а «Р» – режущая. «А» обозначает автоматную, а «Л» – сталь, полученную с помощью литья.

Тот показатель (ZZZ), что отображает наличие легирующих компонентов, имеет такие обозначения: «В» – вольфрам, «Х» – хром, «Ф» – ванадий, «С» – кремний, «Г» – марганец. Кобальт обозначается буквой «К», никель – «Н» и т. д. Если этого компонента в сплаве более 1%, то рядом с буквой этот процент может указываться.

Кажется, все немного запутано, но разобраться можно. Например, шифр такой – Л12Х17. Это литая сталь с 0,12% углерода и 17% хрома. Или чуть посложнее – А10Х13СЮ. А здесь речь идет об автоматной стали, в которой 0,10% углерода, 13% хрома, а также кремний и алюминий в малом количестве (менее 1%).

Виды и марки

Первая классификация предполагает 3 деления: жаропрочные, окалиностойкие и коррозионностойкие. Жаропрочные высоколегированные стали от жаростойких, к примеру, отличаются тем, что изделия из них способны какое-то время использоваться при высоких термических показателях внешней среды и с нагрузкой. Коррозионностойкие стали часто называют нержавеющими. И они действительно стойкие к разным видам коррозии: как солевой, так и кислотной, щелочной, химической. Сюда же идет межкристаллитная коррозия, атмосферная и связанная с электрическим напряжением.

Наконец, окалиностойкие стали – это и есть жаростойкие. Используют их в ненагруженном состоянии или в состоянии со слабой нагрузкой. Они отличаются высокой устойчивостью к химдеформации, связанной с поверхностным слоем, когда температура внешней газообразной среды выше 550 градусов.

Также классификацию составляют магнитные и немагнитные сплавы. Первые бывают магнитомягкими и магнитотвердыми. Так что утверждение, что нержавейка – немагнитный материал, очень даже спорное.

Завершая список характеристик, нельзя не упомянуть разделение сталей на такие виды:

- массовая – это трубы, листовой и фасонный прокат;

- мостостроительная – используется для автомобилей и мостов;

- судостроительная хладостойкая высокой прочности – для сварных конструкций, которым предстоит работать в условиях низких температур;

- судостроительная хладостойкая нормальной и повышенной прочности – это сталь, которая хорошо противостоит разрушению;

- для пара и горячей воды – сталь с рабочей температурой до 600 градусов;

- низкоопущенная высокой прочности – материал, задействованный в авиации, однако он боится концентрации напряжений.

Справедливым будет отметить важность именно легирующих компонентов. Их можно считать основой, главным ингредиентом состава, который решает, где потом будет эффективнее использоваться материал.

Мартенситные

Ферритные

Углерода в таких сталях совсем немного – до 0,15%, а вот хрома куда больше – до 30% в максимуме, и очень много в стали будет кремния, марганца или титана. Пример такого вида – 15Х25Т.

Аустенитные

Это марки с очень низким процентом углерода, умеренным присутствием хрома, различными концентрациями никеля (может доходить до 25%) и марганца (от 1 до 14%). Совсем немного там может быть азота и кремния. Пример этого класса – 20Х25Н20С2.

Композитные аустенитно-мартенситные

Углерод здесь составляет от 0,1 до 1%, хрома довольно много – в среднем 16%, совсем немного может быть титана, кремния и алюминия. Пример – 08Х17Н6Т.

Есть марки, которые пригодны максимум для изготовления посуды. Например, 12Х17. Но в целом можно сказать, что высоколегированные стали более чем активно используются во многих отраслях, и сфера их применения однозначно только расширяется.

А вот у этого процесса будет технология, которая серьезно отличается от сварочных процессов с другими металлами. У высоколегированных сплавов теплопроводность выше, линейное расширение металла тоже выше, а значит, процедура нуждается в корректировке. По стандартному алгоритму сварить металл не получится.

Учитывать надо следующие особенности.

- Вследствие повышенной теплопроводности на металлической поверхности собирается избыток тепла, и это легче проплавляет сталь вглубь. Потому, проводя сварку, величину сварочного тока снижают на 15%, а иногда доходит и до снижения в 25%. Это делается для того, чтобы исключить повреждение детали.

- Повышенный коэффициент металлорасширения при нагреве также подразумевает серьезную деформацию металла. Если работать приходится с жесткими объемными конструкциями, угроза образования трещин учитывается. Вот почему при сварке надо быть очень осторожным.

- Работая со сплавами, в составе которых нет титана либо ниобия, всегда держат в уме температуру сварочной дуги. Металл, который нагревается выше 500 градусов, начнет терять антикоррозийные характеристики.

- Если во время сварки металл доведен до указанной выше температуры, надо выполнять закалку или нагревать элемент уже до 850 градусов. Тогда легирующие элементы растворятся, равномерно разошедшись по всему сплаву.

- Риск растрескивания при сварке очень высок. Чтобы этого точно избежать, придется использовать электроды с особым покрытием. И это марганцевое, молибденовое или вольфрамовое покрытие. Данные инструменты позволяют сделать место шва мелкозернистым: такая структура и есть тот способ, который не дает образоваться трещинам. Технология аргонодуговой сварки – популярный способ сварочных работ с данными сталями. Используется вольфрамовый электрод, который надежно выполняет корень шва, исключая прожоги.

- Чтобы снизить риск растрескивания, можно предварительно нагреть сталь до 100-300 градусов. Тепло в таком случае начнет равномерно распределяться по всей толщине стали, никаких трещин не будет.

- Те сплавы стали, что имеют менее 0,12% углерода в составе, перед сваркой обязательно нагревают. Не сделав этого, не удастся избежать коррозийных наростов и трещин.

Изделия, которые получают штампосваркой, можно использовать даже при температурах, которые называют критически низкими. А если материал обработать кремнием, получится состав, который готов применяться в фосфорной, азотной и других мощных кислотах. Чтобы повысить, например, износостойкость сплава, его легируют хромом или ванадием.

Итак, высоколегированная сталь – это отдельная разновидность стальных сплавов, в которой присутствует много дополнительных элементов. Не менее 10% совокупно, и чаще это никель, хром или марганец. Из таких сплавов делают шарикоподшипниковые элементы, ножи и втулки, клапанные пластины в компрессор.

И для измерительного инструмента, и даже для медицинских нужд тоже применяют эти материалы.

Читайте также: