Сталь с эпоксидным порошком

Технология эпоксидного покрытия порошками может быть различной:

При производстве имеют большое значение следующие факторы: температура предварительного нагрева, положение сопла, давление воздуха через сопло и скорость подачи.

Наиболее широко применяют покрытия в псевдожидком слое.

При покрытии в движущемся слое порошкообразная смесь суспендируется в газовой среде и затем наносится на изделие, нагретое выше температуры плавления смеси. Порошкообразная смола плавится на поверхности изделия, затем изделие перемещается.

При использовании термопластичных смол изделие охлаждается до комнатной температуры, при использовании термореактивных смол требуется последующее отверждение.

Эпоксидная смола и порошок

Покрытия в псевдожидком слое обладают рядом преимуществ перед обычными покрытиями окунанием и распылением:

- Порошок не содержит растворителя, такие покрытия обладают лучшими свойствами, чем покрытия, содержащие растворитель.

- Композиции для покрытий в псевдожидком слое могут составляться так, что можно получить высокие электроизоляционные свойства даже при высоких температурах

- Покрытия обладают высокой влагостойкостью и химостойкостью.

- Эпоксидные покрытия экономичны с точки зрения материала, так как не требуется растворителей и отходы минимальны.

- Эпоксидное покрытие в псевдожидком слое дает хорошие результаты на изделиях сложной формы и хорошо покрывает даже ребра и острия.

- Стоимость покрытия в псевдожидком слое составляет от 0,5 до 2/3 стоимости покрытия распылением. Особенно существен выигрыш, когда одним слоем покрытая в псевдожидком слое можно заменить несколько слоев покрытия распылением.

Наряду с преимуществами покрытие в псевдожидком слое обладает некоторыми недостатками:

- Эпоксидные порошки для покрытий в псевдожидком слое довольно дороги. Частички порошка имеют крайне малые размеры, что затрудняет их применение. Кроме того, большая площадь поверхности затрудняет предохранение от влаги.

- Пленки малой толщины (тоньше 0,2 мм) трудно получить. Правда, используя электростатическое осаждение, можно получать покрытия еще тоньше.

- Разнообразие композиций ограничено требованиями применения эпоксидных смол, порошки из которых не слипаются.

- При нанесении покрытий большой толщины трудно получить достаточные эластичность и ударную вязкость, так кА эти две характеристики зависят от толщины покрытия.

- Технология нанесения покрытия в псевдожидком слое экономична для изделий небольших размеров, для больших изделий более пригодна технология нанесения покрытий распылением.

- Для получения хорошего покрытия требуется тщательный контроль технологических параметров, а количество этих параметров значительно.

Нанесение покрытия в псевдожидком слое применяется для получения изоляционных слоев на выводах двигателей и для получения защитных (антикоррозионных) покрытий на небольших изделиях.

Состав эпоксидной краски

В середине прошлого века эпоксидные грунтовки находили широкое применение в нефтедобывающей отрасли, где с их помощью покрывали металлические поверхности. Это повышало устойчивость к процессам коррозии. На слой грунтовки сверху наносилось дополнительное защитное покрытие хлоркаучука. Также сама краска могла содержать модифицированный хлоркаучук. Впоследствии для этих целей стал использоваться цинкэтилсиликат, однако в скором времени ему на смену пришла цинкоэпоксидная смола.

К какой бы разновидности не относилась краска, она должна содержать в своём составе не менее 80% цинка. Такие покрытия по большей части используются в качестве грунтовок, тем не менее, иногда они могут применяться и самостоятельно.

Цинксодержащие эпоксидные покрытия на сегодняшний день применяются повсеместно, они удобны как для коррекции небольших повреждений, так и для изготовления новых элементов. Немаловажно то, что эпоксидная краска может использоваться одинаково эффективно в закрытых и открытых помещениях. Образующийся слой устойчив к воздействию неблагоприятных факторов. Эпоксидные краски широко применяются даже в таких помещениях, как производственные цеха и мастерские по ремонту автомобилей. Нанесение может осуществляться кистью или специальным распылителем.

Особенность эпоксидных красок в том, что при формировании слоя они образуют стойкую плёнку. Покрытие отличается большой устойчивостью к воздействию агрессивных химических веществ.

Виды эпоксидных красок:

- краски на основе органического растворителя;

- краски на основе неорганических компонентов.

Характеристики эпоксидных красок

В целом создаваемые покрытия характеризуются следующими свойствами:

- высокая степень устойчивости к различным химическим агентам. Эпоксидные покрытия не деформируются в щелочных и кислых средах, они сохраняют свои свойства при контакте с различными солевыми растворами, горюче-смазочными материалами и пр.;

- хорошие адгезивные качества. Эпоксидные краски при нанесении прекрасно сцепляются с поверхностью, образуя плотный слой;

- механическая прочность;

- стойкость к износу. При использовании эпоксидных красок образуется очень долговечный слой, он не желтеет и не изменяет своих свойств со временем;

- хорошие гидроизоляционные свойства;

- способность выдерживать воздействие высоких температур.

Некоторым недостатком эпоксидных красок является их двухфазная структура, то есть перед нанесением требуется предварительное смешение ингредиентов. Это немного неудобно, однако преимущества покрытия по своей значимости перекрывают данный нюанс.

Таблица. Химическая стойкость полиэпоксидных и эпоксидных смол

| Химическое вещество | Химическая устойчивость |

|---|---|

| Азотная кислота , Nitric Acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t < 72 o F, 22 o C) |

| Амины, Amines | Отличная (при t < 72 o F, 22 o C) |

| Аммоний 10%, Ammonia 10% | Отличная (при t < 72 o F, 22 o C) |

| Аммоний жид, Ammonia - Liquid | Отличная (при t < 72 o F, 22 o C) |

| Анилин, Aniline | Сносная (при t < 72 o F, 22 o C) |

| Ацетат натрия, Sodium Acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t < 72 o F, 22 o C) |

| Бертолетова соль, Sodium Chlorate | Отличная |

| Бикарбонат калия, Potassium Bicarbonate | Отличная |

| Бикарбонат натрия, Sodium Bicarbonate | Отличная |

| Бисульфат натрия, Sodium Bisulfate | Отличная |

| Бисульфит кальция, Calcium Bisulfite | Отличная (при t < 72 o F, 22 o C) |

| Борная кислота, Boric acid | Отличная (при t < 72 o F, 22 o C) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium Bromide | Отличная |

| Бромистоводородная кислота 100%, Hydrobromic Acid, 100% | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t < 72 o F, 22 o C) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t < 72 o F, 22 o C) |

| Бутан газ, Butane gas | Отличная (при t < 72 o F, 22 o C) |

| Бутилацетат, Butyl acetate | Хорошая (при t < 72 o F, 22 o C) |

| Винная кислота, Tartaric Acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гексан, Hydraulic Fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium Hydroxide | Отличная (при t < 72 o F, 22 o C) |

| Гидроксид бария, Barium Hydroxide | Отличная (при t < 72 o F, 22 o C) |

| Гидроксид калия, Potassium Hydroxide | Отличная |

| Гидроксид кальция, Calcium Hydroxide | Отличная (при t < 72 o F, 22 o C) |

| Гидроксид магния, Magnesium Hydroxide | Отличная |

| Гидроксид натрия, Sodium Hydroxide, 50% | Хорошая (при t < 120 o F, 50 o C) |

| Гипохлорид кальция, Calcium Hypochlorite | Отличная (при t < 72 o F, 22 o C) |

| Гипохлорит натрия 100%, Sodium Hypochlorite, 100% | не устойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо,Diesel Fuel | Отличная (при t < 72 o F, 22 o C) |

| Диоксид серы, Sulfur Dioxide | Отличная (при t < 72 o F, 22 o C) |

| Дистиллированная вода, Water - Distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t < 120 o F, 50 o C) |

| Дихромат калия, Potassium Dichromate | Сносная |

| Дубильная кислота, Tannic Acid | Отличная |

| Железный купорос, Ferrous Sulfate | Отличная (при t < 72 o F, 22 o C) |

| Жирная кислота, Fatty Acids | Отличная (при t < 72 o F, 22 o C) |

| идроксид алюминия, Aluminum Hydroxide | Хорошая (при t < 72 o F, 22 o C) |

| Изопропиловый спирт, Alcohol - Isopropyl | Отличная |

| Карбонад аммония, Ammonium Carbonate | Отличная (при t < 72 o F, 22 o C) |

| Карбонат бария, Barium Carbonate | Отличная (при t < 72 o F, 22 o C) |

| Карбонат калия, Potassium Carbonate | Отличная |

| Карбонат кальция, Calcium Carbonate | Отличная (при t < 72 o F, 22 o C) |

| Карбонат натрия, Sodium Carbonate | Сносная (при t < 72 o F, 22 o C) |

| Касторовое масло, Oil - Castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric Acid | Отличная (при t < 72 o F, 22 o C) |

| Малеиновая кислота, Maleic Acid | Отличная |

| Масляная кислота, Butyric Acid | Сносная (при t < 72 o F, 22 o C) |

| Метиловый спирт, Alcohol - Methyl | Хорошая (при t < 72 o F, 22 o C) |

| Метилэтилкетон, Methyl Ethyl Ketone | Сносная (при t < 72 o F, 22 o C) |

| Молочная кислота, Lactic Acid | Хорошая (при t < 72 o F, 22 o C) |

| Морская (соленая) вода, Water - Sea, Salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic Acid | Сносная (при t < 72 o F, 22 o C) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium Nitrate | Отличная (при t < 72 o F, 22 o C) |

| Нитрат калия, Potassium Nitrate | Отличная |

| Нитрат магния, Magnesium Nitrate | Отличная |

| Нитрат меди, Copper Nitrate | Отличная (при t < 72 o F, 22 o C) |

| Нитрат натрия, Sodium Nitrate | Отличная |

| Нитрат серебра, Silver Nitrate | Отличная |

| Олеиковая кислота, Oleic acid | Отличная |

| Перекись водорода 10%, Hydrogen Peroxide, 10% | Сносная (при t < 72 o F, 22 o C) |

| Пиво, Beer | Отличная (при t < 72 o F, 22 o C) |

| Пикриновая кислота, Picric Acid | Отличная |

| Плавиковая кислота 75%, Hydrofluoric Acid, 75% | Хорошая (при t < 72 o F, 22 o C) |

| Пропан жид., Propane, liquid | Отличная |

| Реактивное топливо, Jet Fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Свежая вода, Water - Fresh | Отличная |

| Серная кислота 75-100%, Sulfuric Acid, 75-100% | Сносная (при t < 72 o F, 22 o C) |

| Сероводород, Hydrogen Sulfide | Отличная |

| Силикат натрия, Sodium Silicate | Отличная |

| Соляная кислота 20%, Hydrochloric acid, 20% | Хорошая (при t < 72 o F, 22 o C) |

| Стеариновая кислота, Stearic Acid | Хорошая |

| Сульфат алюминия, Aluminum Sulfate | Отличная (при t < 72 o F, 22 o C) |

| Сульфат аммония, Ammonium Sulfate | Отличная (при t < 72 o F, 22 o C) |

| Сульфат бария, Barium Sulfate | Сносная (при t < 72 o F, 22 o C) |

| Сульфат железа, Ferric Sulfate | Отличная (при t < 72 o F, 22 o C) |

| Сульфат калия, Potassium Sulfate | Отличная |

| Сульфат кальция, Calcium Sulfate | Отличная (при t < 72 o F, 22 o C) |

| Сульфат магния, Magnesium Sulfate | Отличная |

| Сульфат натрия, Sodium Sulfate | Отличная |

| Сульфат никеля, Nickel Sulfate | Отличная |

| Сульфид бария, Barium Sulfide | Хорошая (при t < 72 o F, 22 o C) |

| Сульфит натрия, Sodium Sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon Tetrachloride | Отличная (при t < 72 o F, 22 o C) |

| Тиосульфит натрия, Sodium Thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < 72 o F, 22 o C) |

| Углекислота, Carbonic Acid | Хорошая (при t < 72 o F, 22 o C) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t < 72 o F, 22 o C) |

| Углекислый магний, Magnesium Carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic Acid (20%) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40%, Formaldehyde, 40% | Отличная (при t < 72 o F, 22 o C) |

| Фосфат аммония, Ammonium Phosphate | Отличная (при t < 72 o F, 22 o C) |

| Фосфорная кислота, Phosphoric Acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum Fluoride | Хорошая (при t < 72 o F, 22 o C) |

| Фтористые газы, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium Fluoride | Отличная |

| Хлорид алюминия, Aluminum Chloride | Отличная (при t < 72 o F, 22 o C) |

| Хлорид аммония, Ammonium Chloride | Отличная (при t < 72 o F, 22 o C) |

| Хлорид бария, Barium Chloride | Отличная (при t < 72 o F, 22 o C) |

| Хлорид железа, Ferric Chloride | Отличная (при t < 72 o F, 22 o C) |

| Хлорид калия, Potassium Chloride | Отличная |

| Хлорид кальция, Calcium Chloride | Отличная (при t < 72 o F, 22 o C) |

| Хлорид магния, Magnesium Chloride | Отличная |

| Хлорид меди, Copper Chloride | Отличная |

| Хлорид натрия, Sodium Chloride | Отличная |

| Хлорид никеля, Nickel Chloride | Отличная |

| Хлорид цинка, Zinc Chloride | Отличная |

| Хлористое железо, Ferrous Chloride | Отличная (при t < 72 o F, 22 o C) |

| Хлористое олово, Stannic Chloride | Отличная |

| Цианид натрия, Sodium Cyanide | Отличная |

| Цианистый водород, Hydrocyanic Acid | Отличная |

| Щавелевая кислота, Oxalic Acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t < 72 o F, 22 o C) |

| Этиленгликоль, Ethylene glycol | Сносная (при t < 72 o F, 22 o C) |

| Этиловый спирт, Alcohol - Ethyl | Отличная (при t < 120 o F, 50 o C) |

| Этилхлорид, Ethyl chloride | Отличная (при t < 72 o F, 22 o C) |

Статьи по теме

Поливинилацетатная краска

Поливинилацетатная краска (или ПВА) представляет собой эмульсионный состав, принципом изготовления которого является «масло в воде». Поливинилацетатная краска нашла свое широкое применение при окрашивании интерьеров и экстерьеров как жилых, так и промышленных помещений.

Полиэфирная краска

Одним из главных врагов металлических изделий и конструкций является коррозия. Производители лакокрасочных материалов постоянно работают над улучшением антикоррозионных и защитных свойств своей продукции. В настоящее время рынок ЛКМ наполнен разнообразными видами красок, предназначенных для ремонтов помещений, покраски автомобилей и многого другого. И среди всего этого разнообразия далеко не последнее место занимают именно порошковые краски.

Эпоксидное покрытие

Технология применения эпоксидных порошков может быть различной: распыление, разбрызгивание, в виде хлопьев, в псевдожидком слое, в камере в виде тумана.

Эпоксидный клей

Эпоксидные клея обладают следующими преимуществами.

Изготовление эпоксидной смолы

В реактор из нержавеющей стали с пароводяной рубашкой и мешалкой загружают эпихлоргидрин и нагревают до 40-50 °С.

Полиэфирные покрытия

Ассортимент существующих промышленных красок весьма разнообразен. Краски различаются по цвету, условиям нанесения и отвердения, целевому использованию (грунтовочное покрытие, верхнее покрытие), назначению.

Фолиевые краски

Tough Tex Plus предназначены для печати на не впитывающих материалах: пленках, самоклеящихся материалах, пластиках, металлизированных бумагах, ламинате, при этом материал, как правило, проходит предварительную обработку коронатором.

Вещества ускоряющие высыхание красок

Сиккативы — соединения свинца, кобальта, марганца и цинка, которые, будучи добавлены в высыхающие масла, ускоряют их высыхание.

Акриловая кислота

Акриловая кислота – это один из простейших представителей карбоновых непредельных одноосновных кислот. Ее формула следующая: СН2=СН-СООН.

Красящий состав для нержавейки: особенности порошковых ЛКМ и нюансы покраски

Нержавеющая сталь, несмотря на свои свойства, предполагает защитную обработку. Нанесение краски на поверхность нержавейки связано с определенными трудностями. В статье речь пойдет о том, как и чем покрасить нержавеющую сталь, будут раскрыты преимущества порошковой краски и тонкости самого процесса покраски.

Особенности нержавеющей стали

Неподдающаяся воздействию коррозии сталь – это материал широкого применения. Разнообразие физических свойств нержавеющей стали объясняется добавлением различных примесей при ее получении. На характеристики материала влияет количество и тип добавок. Поэтому среди марок встречаются сплавы, которые со временем (при длительном использовании в условиях агрессивной среды) теряют антикоррозийные свойства. По этой причине возникает проблема, касающаяся способов защиты, а вариантом решения становится покраска. Чтобы понять, чем покрасить нержавейку, нужно выяснить, какими свойствами обладает этот материал.

Особенности нержавейки в сравнении с другими металлами и сплавами:

- Повышенная прочность. За счет прочности сталь справляется со значительными физическими нагрузками, не теряя при этом своих характеристик (прежде всего формы).

- Стойкость к воздействию. Смена условий эксплуатации, агрессивная окружающая среда не приводят к утрате свойств, что повышает срок использования конструкций из нержавеющей стали.

- Устойчивость к высоким температурам. За счет жаропрочности сталь не теряет форму, не меняет размеры и сохраняет свойства при высоких температурных режимах.

- Экологичность. Сведенные к минимуму окислительные процессы снижает уровень вредного воздействия на окружающую среду. Отсутствие вредных примесей способствует тому, что нержавеющая сталь широко используется в пищевой промышленности.

- Стойкость к коррозии. Ряд сплавов не подвержен ржавлению даже при воздействии щелочи и кислоты.

- Вид. Нержавейка чиста, блестит и сохраняет эти свойства на протяжении длительного срока.

Конкретная марка стали подбирается с учетом целей использования. Обилие добавок позволяет получать необходимые сплавы. В ряде случаев требуется дополнительная обработка, например, покраска нержавейки. Особенности окрашиваемого материала делают уместным применение порошковых ЛКМ.

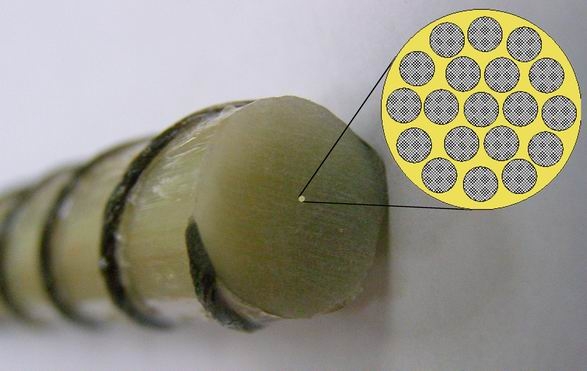

Что такое порошковая краска

Порошковые ЛКМ – это смеси твердых частиц, причем состоящие из множества компонентов. В основу легли полимер порошкового типа и красящий пигмент. В зависимости от области применения краски компоненты состава различны. В роли основных добавок выступают:

- наполнители (оксид алюминия, диоксид титана);

- отвердители (например, эпоксидная смола);

- смолы, создающие на обработанной поверхности защитную пленку;

- акрилаты.

Краска для нержавейки в виде порошка не содержит растворителей, поэтому она не относится к числу огнеопасных и токсичных красящих составов. При соблюдении технологии окрашивания полированной поверхности нержавейки вредное воздействие на окружающую среду и человека стремится к нулю. Преимуществом порошковой краски будет ее сохраняющаяся со временем сыпучесть, компоненты ЛКМ не густеют и не слипаются. Такое свойство снимает необходимость разбавления краски перед использованием.

Сыпучесть также определяет технологию обработки поверхностей – красящий состав напыляется на нержавеющую сталь. Частицы краски получают заряд, в то время, как обрабатываемая деталь несет противоположный заряд. Поэтому порошок прилипает к поверхности. В дальнейшем прилипшие частицы подвергаются термической обработке в печи (полимеризации).

Сложности окрашивания нержавейки

Порошковая покраска нержавейки – способ, отвечающий особенностям обрабатываемой поверхности. Гладкая сталь отметает подход с использованием привычных жидких ЛКМ, поскольку последние попросту не ложатся на нее. Адгезия нержавейки невысока, что добавляет сложности покраске. Решением проблемы становятся выбор адекватного красящего состава и соблюдение технологии.

В домашних условиях покраска нержавейки порошком затруднительна. Потребуется дополнительное оборудование, а именно установка для придания заряда частицам краски, пистолет для распыления, печь для полимеризации красящего состава. Оно есть в продаже, но при наличии навыков и опыта его можно сделать самостоятельно. Окрашивание порошковой краской – технология, чаще всего используемая в промышленных условиях.

Подготовительный этап

Порошковая краска для нержавеющей стали должна ложиться на подготовленную поверхность. Предварительный этап предполагает следующее:

- Осмотр обрабатываемых деталей для выявления дефектов (царапин, сколов). Неглубокие изъяны на гладкой поверхности нержавейки можно сохранить для улучшения адгезии.

- Придание окрашиваемому материалу шершавости. Если речь идет о небольших деталях, то для обработки подойдет металлическая щетка. В иных случаях лучше использовать шлифовальную машинку с соответствующей насадкой. Подойдет абразивный диск со средней зернистостью.

- Очищение детали от продуктов обработки. Для удаления подойдет мокрая тряпка. Деталь нужно тщательно протереть.

- Обезжиривание. Жировые пятна на нержавеющей стали ухудшат сцепку краски, поэтому используются щелочные или кислотные составы. Во время обезжиривания такими составами необходимо соблюдать технику безопасности (проветривать помещение, надевать перчатки и респиратор). В домашних условиях обезжирить деталь можно при помощи раствора соды (на 100 мл воды идет 4 гр. соды).

- Сушка детали перед покраской.

Обратите внимание на: Покраска стен ванной комнаты: выбор краски и подготовка поверхности, пошаговая инструкция окрашивания и разные методы

Средства индивидуальной защиты обязательны на подготовительном этапе и во время покраски.

Процесс покраски

В промышленных условиях обрабатываемые детали перед покраской моются в камерах и сушатся в печах, там организован конвейерный процесс. Дома подготовленную нержавейку можно просушить на столе или на батарее. Порошок наносится путем напыления из пистолета. Оборудование сделано так, что частицы краски получают один заряд, а окрашиваемая деталь – противоположный. При таких условиях порошок налипает на нержавейку ровным слоем. Промышленная покраска реализуется быстро, дома этот процесс будет протекать дольше.

Технология нанесения краски по нержавейке в виде порошка предполагает электростатическое или турбостатическое распыление. Первый вариант подразумевает внешний источник заряда, второй способ позволяет заряжать частицы путем их трения о стенки турбины.

Второй этап покраски – оплавление краски в печи при температуре 150-220 градусов. Частицы порошка при высокой температуре плавятся и образуют пленку на нержавейке, которая впоследствии застывает. Промышленные камеры для полимеризации рассчитаны на изменение условий оплавления (резкое повышение и снижение температуры, включение рециркуляции потоков воздуха и т.д.). Печи, созданные своими руками, примитивнее, но приобретение промышленного оборудования для личных (как правило, единичных) целей нецелесообразно.

Заключение

Когда детали из нержавеющей стали покрашены порошковой краской, при этом соблюдена технология, срок их службы значительно увеличивается. Сплав, стойкий к воздействию коррозии, получает за счет краски дополнительную защиту. Покраска нержавейки порошковыми ЛКМ чаще реализуется в промышленных условиях. Это объясняется фактом обязательного использования оборудования для нанесения состава, а также для последующего оплавления (полимеризации) частиц краски. Самостоятельно окрасить нержавейку тоже можно, если предварительно приобрести нужное оборудование, или сконструировать его своими руками.

Эпоксидное покрытие

Читайте также: