Сталь для пики гидромолота

Гидромолоты, как сменный рабочий орган гидравлических экскаваторов, в зависимости от условий работы могут оснащаться различными видами сменных инструментов, отличающихся в основном формой конца, взаимодействующего с обрабатываемым материалом.

Сменный инструмент гидромолота хоть и не является самой дорогой деталью, но в значительной мере определяет эксплуатационную надёжность и производительность.

Форма рабочего конца инструмента определяет его назначение и влияет на производительность гидромолота. Сменный инструмент может быть предназначен для разрушения различных прочных материалов, для уплотнения насыпных грунтов, для забивки в грунт каких либо столбиков, стоек.

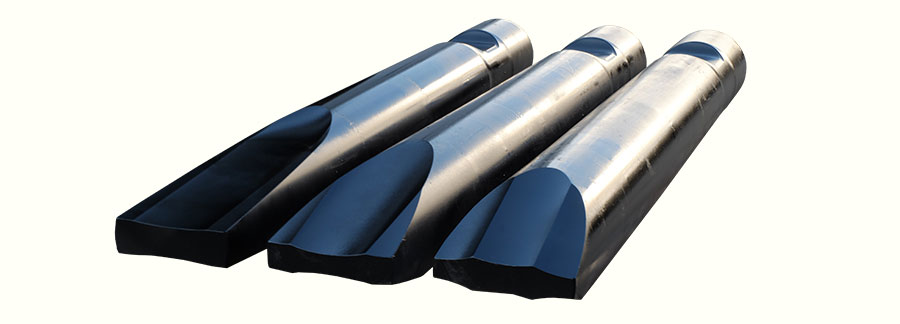

Из инструментов для разрушения материалов различают пику, зубило, клин.

Наиболее универсальным инструментом является пика, которая оканчивается либо круглым конусом, либо пирамидой с несколькими гранями, либо плоским торцем (тупая пика).

Последнее время изготовители чаще предлагают четырёхгранную пирамиду, а не круглый конус. При внедрении в породу в зоне рёбер пирамиды в обрабатываемом материале создаются повышенные напряжения, способствующие образованию трещин. Однако изготовителей на придание пике пирамидальной формы толкает не столько ожидаемое повышение производительности гидромолота у эксплуатационщиков, сколько снижение трудоёмкости изготовления.

Если пике придать форму трёхгранной пирамиды, то эффект появления трещин в разрушаемом материале ещё усиливается. Оказалось, что выполнить грани пирамиды на цилиндрическом стержне проще с помощью специальной пилы, чем точить круглый конус на токарном станке. Металлической стружки при отпиливании граней пирамиды образуется гораздо меньше, чем при точении конуса. Интересы потребителей и производителей в данном случае совпадают.

Однако преимущества гранёной пики перед конической по мере износа рёбер и вершины пирамиды постепенно утрачиваются, конец пики приобретает форму, похожую на сферу. Тем не менее инструмент в виде пики рекомендуется для разрушения бетонных конструкций и дорожных покрытий, каменной или кирпичной кладки.

Для дробления негабаритов горных пород, значительное количество которых образуется при добыче полезных ископаемых буровзрывным способом, наиболее подходящим инструментом считается пика с плоским концом. Такой инструмент удобнее устанавливать на разрушаемый негабарит, так как он меньше соскальзывает при прижатии молота к объекту работы гидроцилиндрами рабочего оборудования экскаватора.

Но со временем и такой инструмент принимает на конце сферическую форму.

В 80-х годах прошлого века в научно-исследовательском институте горнохимического сырья испытывались инструменты для дробления негабаритов горных пород с рабочим концом, на котором была выполнена не выпуклая, а вогнутая сфера. Во время испытаний было отмечено, что вероятность соскальзывания при установке на точку у такого инструмента гораздо меньше, а эффективность разрушения негабарита не хуже, чем у плоского инструмента. Но широкого распространения инструмент с вогнутой сферой на рабочем конце не получил, вероятно, по технологическим причинам. Изготавливать инструменты с плоским торцем проще, а по мере износа все инструменты принимают форму близкую к выпуклой сфере утрачивая свои первоначальные преимущества.

Инструменты в виде двускосого клина предпочтительнее применять в тех случаях, когда желательно чтобы трещины в обрабатываемом материале распространялись в стороны от лезвия клина, например, при устройстве траншей. Изготавливаются инструменты, у которых лезвие клина располагается как поперёк оси рабочего оборудования, так и вдоль оси.

Клиновой инструмент с углом заострения более 30° обычно называют зубилом.

При рыхлении вязких пород или, например, мёрзлых грунтов наибольшая производительность при прочих равных условиях достигается применением клина с углом заострения 20…30°. Для других видов материалов оптимальная величина угла заострения может отличаться. Для эффективного рыхления мёрзлых грунтов, известняков и других подобных пород рекомендуется сначала организовать забой, а затем, отступая от открытой стенки забоя, забивать инструмент на максимально возможную глубину до образования в грунте трещин. Трещины в грунте образуются легче, если инструмент забит в грунт на некоторую глубину, а его поперечное сечение достаточно велико. Если же диаметр рабочей части инструмента мал, то в грунте образуются лишь отверстия без образования трещин. Инструмент забить в грунт тем легче, чем его масса меньше по сравнению с массой бойка. В случае образования трещин отколовшиеся от массива куски грунта можно откинуть в сторону забоя, используя гидроцилиндры рабочего оборудования экскаватора.

Ищете оборудование? Наши специалисты всегда помогут с выбором.

Обычно инструмент эксплуатируется и после того как его конец примет закруглённую форму.

Так, например, на запорожском заводе «Ферросплавов» разрушение негабаритов литейных шлаков осуществлялось с помощью гидромолота модели Д600. Длина рабочей части его нового инструмента, выступающая из буксы, составляет 790 мм. В работе инструменты использовались до тех пор, пока их рабочая длина не уменьшалась примерно до 250 мм. Такая эксплуатация инструментов возможна лишь в том случае, если инструмент не лопнет где-нибудь в средней части до его максимального износа по длине.

При работе инструменты гидромолота испытывают интенсивные ударные нагрузки, которые создают в теле инструмента напряжения сжатия, а в результате отражения ударных волн от концов инструмента и интерференции волн, и напряжения растяжения. К этим напряжениям прибавляются напряжения от радиальных составляющих опорных реакций, от изгибающих моментов, которые могут возникать по разным причинам.

Заводы-изготовители гидромолотов запрещают работать ими как ломом, пытаясь выворачивать куски материала , отделяя их от массива, но на практике такой способ работы часто применяется. В этих случаях инструмент нагружается изгибающим моментом и , если усилия гидроцилиндров экскаватора велики, а поперечное сечение инструмента недостаточно, чтобы выдержать изгибающие напряжения, то инструмент может лопнуть в зоне его выхода из буксы. Иногда потребители, эксплуатирующие гидромолоты, предъявляют претензии изготовителям, уверяя, что они не работали молотом как ломом, а инструмент разрушился в поперечном сечении.

К сожалению, такое тоже возможно и для этого могут быть свои причины. Например, молот устанавливается не вертикально, а под углом к горизонту и при этом прижимается к объекту работы не вдоль своей оси посредством соответствующих гидроцилиндров, а только весом экскаватора. В этом случае инструмент нагружается изгибающим моментом, в его сечениях появляются напряжения изгиба, к которым прибавляются напряжения, возникающие при ударе бойка. Ну и , конечно, поломки инструмента могут быть вызваны и некачественным изготовлением.

Например, если для инструмента неправильно выбран материал или режимы термообработки, если ещё в заготовке не выявлены скрытые дефекты материала, что может иметь место, когда за изготовление этих деталей берутся фирмы, которые плохо знакомы со спецификой работы и эксплуатации гидромолотов.

Другим фактором риска, повышающим вероятность поперечного излома инструмента, является увеличенный зазор между посадочным хвостовиком инструмента и втулками, в которых он перемещается. При изготовлении зазор в этой паре уже должен составлять примерно 0,5…1 мм. Меньше исходный зазор делать не следует из-за опасности заклинивания инструмента во втулке. Дело в том, что зазор должен быть достаточным для удаления из него неизбежных продуктов естественного износа этой нагруженной пары. При прижатии гидромолота к объекту работы инструмент в пределах зазора неизбежно отклоняется от геометрической оси молота. Если это отклонение мало, то изгибающий момент от силы, возникающей при ударе бойка по инструменту, также невелик. Но по мере увеличения зазора в паре инструмент и его втулка, растёт и величина изгибающего момента от силы удара.

Обычно изготовители гидромолотов регламентируют предельно допустимую величину зазора, которую не следует превышать в процессе эксплуатации. Фирма KRUPP в составе принадлежностей для обслуживания своих молотов предусматривала специальный шаблон с концами «проход» - «непроход» для контроля величины допустимого износа втулки инструмента.

Какие ещё факторы могут ограничивать долговечность инструмента?

Сменный инструмент гидромолота фиксируется от выпадения из буксы с помощью одного или двух круглых или овальных в сечении пальцев. Эти пальцы половиной своего сечения заходят в пазы, выполненные на боковых сторонах инструмента. При перемещении инструмента относительно буксы плоскости пазов скользят по поверхности пальцев. При ударе бойка помимо продольных и изгибающих нагрузок, действующих на инструмент, могут возникать и возникают крутящие моменты.

Эти моменты образуются от поперечных неуравновешенных сил, приложенных к краям лезвия клина или неравномерно изношенной пики. Инструмент, поворачиваясь вокруг своей оси, краями плоскостей пазов упирается в пальцы, фиксирующие от выпадения из буксы. Так как контакт поверхностей происходит практически в точке, то напряжения смятия достигают критической величины. В результате по краям пазов на инструменте образуются заусенцы, препятствующие свободному перемещению во втулках.

Для уменьшения эффекта образования заусенцев края пазов обычно закругляют, а диаметр инструмента в зоне пазов несколько уменьшают, чтобы образовавшиеся заусенцы не смогли препятствовать демонтажу из буксы. Всё же периодически следует инструмент извлекать из буксы и удалять заусенцы шлифовальной машинкой.У большинства моделей гидромолотов соударяющиеся торцы бойка и инструмента выполнены плоскими. Обеспечить параллельность соударяющихся поверхностей практически невозможно, в особенности при износе посадочных поверхностей инструмента и его втулок. Поэтому при ударе касание поверхностей соударения происходит не по центру бойка, а по переферии. Часть кинетической энергии бойка, то есть энергии удара, затрачивается на доворот инструмента до такого положения, когда плоскости торцев бойка и инструмента совпадут. В результате нецентрального удара и инструмент и наиболее ценная деталь – боёк нагружаются дополнительными моментами и скалывающими силами. Иногда это приводит к откалыванию кусков от соударяющихся поверхностей бойка и инструмента, что отмечалось даже у гидромолотов, изготовленных самыми известными зарубежными фирмами. В большинстве отечественных конструкций гидромолотов верхний торец инструмента выполнен сферическим. При этом центр сферы располагается в середине опорной поверхности втулок инструмента. При таком исполнении точка касания на плоском торце бойка располагается практически в центре, а диаметр пятна контакта меньше диаметра нижнего торца бойка. При таком техническом решении сколы сколы на бойке и инструменте не наблюдались.

В конструкциях гидромолотов чаще всего ограничение верхнего положения инструмента в буксе предусмотрено при упоре его верхнего торца или заплечика, расположенного несколько ниже, в ограничитель в буксе.

В отечественных моделях ГПМ-120, СП-71, МГ-300, «Импульс 300М», СП-62 инструмент опирается на нижний торец буксы своим буртиком, выполненным на рабочей части. При установке молота на точку и его прижатии гидроцилиндрами рабочего оборудования экскаватора инструмент неизбежно отклоняется в сторону в пределах зазора и прижимается частью поверхности посадочного хвостовика к поверхности втулки.

Радиальная составляющая силы прижатия инструмента к втулке, умноженная на коэффициент трения, есть сила трения, на преодоление которой затрачивается часть энергии удара. Чем больше эта сила , тем быстрее происходит износ трущихся поверхностей. В гидромолоте модели «Импульс 310», на мой взгляд, применено полезное техническое решение, позволяющее центрировать инструмент по оси молота при его установке на точку работы. У инструмента этого молота имеются две опорные конические поверхности: одна на буртике немного ниже верхнего торца, а вторая на буртике на рабочей части, который упирается в нижний край буксы. Так как опорные поверхности выполнены коническими, то при прижатии молота к объекту работы, инструмент стремится занять положение по оси буксы. Такое техническое решение способствует повышению ресурса инструмента, хотя на его изготовление расходуется несколько больше материала.

Обычно рабочая часть инструмента на всей длине (за исключением своего конца) выполнена в виде цилиндра. Но, на мой взгляд, рабочую часть целесообразно выполнять в виде конуса, поперечное сечение которого уменьшается в направлении к рабочему концу, то есть к острию.

- Во-первых, при заглублении конуса в обрабатываемую породу возникают большие радиальные силы, способствующие возникновению трещин в разрушаемом материале.

- Во-вторых, конический инструмент легче извлекать из отверстия в грунте, чем цилиндрический.

- В-третьих, масса конического инструмента меньше, чем масса цилиндрического такой же длины.

И, наконец, при нагружении конического инструмента изгибающим моментом напряжения в его рабочей части по её длине более равномерны. А это значит, что при равных нагрузках конец конического инструмента в результате изгиба при равных напряжениях может отклониться на большую величину без поломки. То есть вероятность того, что лопнет при изгибе, уменьшается.

Помимо различных конструктивных особенностей на прочность и долговечность инструмента существенную роль играет выбор материала, из которого он изготавливается, от правильной термообработки. Материал инструмента должен иметь большой коэффициент ударной вязкости, а его твёрдость, получаемая в результате термообработки, должна быть возможно более высокой. Плотность энергии, то есть величина энергии удара, отнесённая к площади поперечного сечения, должна быть ниже, чем коэффициент ударной вязкости. При этом применяемая сталь должна обладать хорошей прокаливаемостью, чтобы высокая твёрдость обеспечивалась по всему поперечному сечению. Поэтому для изготовления прочных, износостойких инструментов применяются высоколегированные стали, содержащие хром, никель, марганец, ванадий.

Необходимым условием качественного изготовления сменных инструментов гидромолотов является магнитоскопическая или ультразвуковая диагностика материала заготовок и детали после термообработки, которая позволяет выявить наличие скрытых дефектов в виде трещин и раковин. Такие дефекты материала являются концентраторами напряжений, что приводит к преждевременному возникновению усталостных трещин и к излому инструмента.

Качественно изготовленный сменный инструмент при хорошем техническом обслуживании и соблюдении требований руководства по эксплуатации позволит добиться высокой производительности. Но в любом случае для исключения простоев по причине внезапной его поломки при интенсивной эксплуатации гидромолота целесообразно иметь в запасе ещё хотя бы один экземпляр, приобретённый в компании, имеющей положительный опыт изготовления сменных инструментов, в которой работают специалисты по гидромолотам.

Как правильно выбрать гидромолот?

Гидромолот – второе по популярности навесное оборудование для спецтехники после ковша. Он незаменим при разрушении бетонных конструкций, асфальтового покрытия, скальных пород, при работе на мерзлом грунте, а также выполнении огромного количества других операций.

Каждый год в мире производится более 100 000 гидромолотов, большая часть которых приходится на Южную Корею, Японию, Китай и страны Европы.

Как же среди такого разнообразия предложений от многочисленных производителей и поставщиков остановить выбор на действительно достойном варианте, соответствующем требованию известной всем пропорции цена/качество?

Специалисты компании «Профессионал» на основе собственного опыта разработали данный инфовыпуск, чтобы помочь правильно выбрать гидромолот.

Выделим главные параметры, на которые следует обратить внимание:

- технические параметры модели гидромолота;

- производитель гидромолота;

- поставщик гидромолота.

Технические параметры гидромолота

При подборе модели гидромолота необходимо рассматривать следующие технические параметры:

- масса гидромолота;

- гидросистема экскаватора;

- диаметр пики;

- тип корпуса;

- тип гидромолота.

1. Масса гидромолота

Во избежание опрокидывания экскаватора масса гидромолота не должна превышать 10% массы спецтехники. При этом вес гидромолота не должен быть меньше 4-7% веса экскаватора, поскольку вертикальные нагрузки на корпус и ударный механизм конструктивно рассчитаны на определенное усилие сжатия.

2. Подбор по показателям гидросистемы экскаватора.

Следующим шагом при подборе гидромолота будет сравнение показателей гидравлического потока и давления в гидросистеме экскаватора с требуемыми показателями гидромолота. Параметры гидросистемы экскаватора должны соответствовать техническим характеристикам гидромолота. Низкие показатели давления и потока не позволят гидромолоту выдавать заявленные требования по энергии и частоте удара, а завышенные показатели могут привести к поломкам гидромолота. Чаще всего, правильно подобранный по массе экскаватора гидромолот, всегда будет соответствовать требуемым параметрам по гидросистеме. На случай защиты, напорные линии питания большинства экскаваторов оснащаются предохранительным клапаном, срабатывающим при превышении допустимого давления на 10-15%. Это предохраняет узлы и элементы оборудования от повреждения.

Например, для владельцев экскаваторов-погрузчиков оптимальным гидромолотом будет самая популярная модель Profbreaker PB70H, для владельцев мини-погрузчиков – модель Profbreaker PB50H. Для колесных экскаваторов среднего класса (Hyundai R-170, JCB JS 160, ЕК-18 и другие) – Probreaker PB180, для 20-тонных экскаваторов (Hitachi ZX-200, Komatsu PC-200 и др.) – гидромолот Profbreaker PB210, для экскаваторов Volvo EC-240, Komatsu PC-220, Hitachi ZX-240, Doosan DX-225 оптимальным выбором будет гидромолот Profbreaker PB250.

Особое внимание подбору гидромолота следует уделить владельцам тяжелых экскаваторов, так как ошибки могут иметь более серьезные последствия.

Специалисты компании «Профессионал» рекомендуют устанавливать гидромолот Profbreaker PB360 на экскаваторы до 35 тонн: Komatsu PC-300, Doosan DX-300, Hitachi ZX-330, Volvo EC-290, Hyundai R-330 и другие. Для экскаваторов более тяжелого класса до 42 тонн на выбор предлагаются две модели: Probreaker PB420 и Profbreaker PB430.

3. Подбор по диаметру пики

Специалисты компании «Профессионал» предупреждают: необходимо сравнивать гидромолоты с одинаковым диаметром пики, поскольку некоторые производители идут на хитрый ход – указывают завышенные показатели энергии удара и массы гидромолота, но с меньшим диаметром пики, выдавая его за гидромолот более высокого класса.

Как правило, на бумаге данный показатель завышается ввиду отсутствия возможности проверить его на практике, поэтому нельзя сравнивать гидромолоты по энергии удара.

Лишь небольшому количеству опытных и зарекомендовавших себя производителей известны точные формулы расчета энергии удара, в том числе и компании «Профессионал».

Нижеприведенные формулы показывают, что на энергию удара в большей степени влияют масса поршня, ход поршня и давление в азотной камере во время работы гидромолота.

F: Ударная нагрузка (кгс)

A1: Разница площади верхней части поршня (см2)

A2: Разница площади нижней части поршня (см2)

А3: Давление газа в верхней части поршня (см2)

Р0: Рабочее давление (кгс/см2)

Pg: Давление газа в газовой камере верхней части гидромолота в крайней точке подъма поршня (кгс/см2)

а: Ускорение (м/сек2)

m : Вес поршня (кг)

V: Скорость поршня (м/сек)

S: Ход поршня (м)

Е: Энергия удара (Дж)

4. Подбор по типу корпуса

На данный момент существует 3 основных вида корпусов гидромолота: открытый, закрытый и с боковым креплением.

Преимущества гидромолотов открытого типа:

- быстрота и удобство проведения ежедневного осмотра и обслуживания;

- увеличенная толщина корпуса;

- простая регулировка частоты удара;

- легкий доступ для закачки газом азотной камеры;

- более низкая стоимость по сравнению с другими типами.

Преимущества гидромолотов закрытого типа:

- низкий уровень шума, оптимален для работы в городской черте;

- защита от попадания грязи и пыли, подходит для работы в особо загрязненных условиях;

- дополнительная защита от вибрации специальными боковыми демпферами;

- защита тела гидромолота от механических повреждений.

Преимущества гидромолотов с боковым креплением:

- доступ к ударному механизму с трех сторон;

- более компактный корпус, повторяющий геометрию ковша;

- упрощенная регулировка анкерных болтов;

- комплектация с ковшевыми пальцами.

Данный тип гидромолота особенно популярен в азиатских странах, однако практически не распространен в России. Связано это с тем, что данный гидромолот можно установить лишь на одну модель экскаватора, под которую это навесное оборудование изначально заказывалось. Это обусловлено отсутствием переходной плиты, которую заменяет единый корпус с проточенными проушинами.

В наличии на складах компании «Профессионал» всегда есть гидромолоты как открытого, так и закрытого типа.

5. Подбор по типу гидромолота

Гидромолоты бывают азотного (поршневого) и полностью гидравлического (мембранного) типа. В линейке Profbreakerгидромолоты PB50–PB430 – азотные, PB450–PB7500 – полностью гидравлические.

Структура азотного (поршневого) гидромолота

Отличительные особенности:

- 30% энергии удара от гидравлической линии, 70% от азотной камеры;

- требует прижатия пики для начала работы;

- высокая, но непостоянная энергия удара;

- простота в эксплуатации и обслуживании;

- высокая производительность;

- лучшая цена на рынке среди всех известных импортных аналогов.

Структура полностью гидравлического (мембранного) гидромолота

- 100% энергия удара от гидравлической линии;

- не требует прижатия пики для начала работы;

- меньшая, но постоянная энергия удара;

- максимальная производительность;

- возможность работы 24 ч в сутки, благодаря охлаждению гидравлической жидкости;

- желательно привлечение сервисных специалистов для проведения обслуживания;

- стоимость выше, чем у азотных гидромолотов Profbreaker аналогичного класса.

Выбор производителя гидромолота

В мире известно не менее 60 производителей гидромолотов, реализующих свою продукцию. Кроме того, можно найти еще столько же никому неизвестных производителей с небольшим объемом производства (около 50 единиц в год). Несмотря на такое многообразие, в России наибольшую популярность приобрели гидромолоты корейского производства, как наиболее надежное оборудование по адекватной цене.

Специалисты компании «Профессионал» предупреждают: если вы получаете предложение на гидромолот по низкой цене, однако нигде не можете найти информацию об этом производителе, то нужно понимать, что за этим стоит низкое качество.

Стоимость гидромолота формируется из следующих составляющих:

- стоимость рабочей силы;

- стоимость металла и комплектующих;

- маржинальная прибыль производителя.

1. Стоимость рабочей силы

Очевидно, что мелкие неизвестные заводы не могут удерживать высококлассных специалистов. Как правило, для снижения себестоимости на производстве трудятся неквалифицированные рабочие, поэтому очень велик риск человеческих ошибок при сборке и производстве. Крупные предприятия добиваются снижения стоимости рабочей силы на единицу выпускаемой продукции путем увеличения общего объема и конвеерности производства. Все это создает еще одно преимущество –исключение рисков, связанных с человеческим фактором.

Корпусы гидромолотов Profbreaker легкой и средней серии РВ50Н, РВ70Н, РВ150Н, РВ180Н, РВ180S сварены вообще без использования рабочей силы полностью роботизированными сварочными аппаратами.

Роботизированная сварка гидромолотов «Profbreaker»

2. Стоимость металла и комплектующих

Известный поставщик никогда не будет использовать низкокачественную сталь при производстве цилиндров и поршней для гидромолота, поскольку дорожит репутацией и своими клиентами. Гидромолоты Profbreaker про-изводятся на заводах, использующих только высококачественную корейскую сталь концерна Hanlip (Ю.Корея). Весь металл проходит входной контроль на собственных лабораториях. Низкая себестоимость достигается благо-даря большим объемам закупок металла в соответствии с годовым планом производства.

Неизвестные мелкие предприятия не могут себе позволить годовые закупки высококачественного металла и входной контроль.

Также они не могут приобретать современные высококачественные станки.

Шлифовка самых важных элементов конструкции – поршня и цилиндра гидромолота Profbreaker проводится на уникальном вертикально-шлифовочном станке, тогда как большинство других производителей используют горизонтальную шлифовку.

У вертикальной шлифовки несколько основных преимуществ:

- станок может автоматически регулировать размер обработки на основе чертежа, сохраненного на компьютере;

- точность достигает 0,0001. Для горизонтальной шлифовки точность 0,001;

- вертикальная шлифовка позволяет избежать нарушения соосности в процессе шлифования, которые всегда происходят в горизонтально-шлифовальном станке.

Вертикальная шлифовка гидромолотов «Profbreaker»

3. Маржинальная прибыль производителя

Именно под этим мы и подразумеваем плату за бренд. Не всегда то, что стоит дорож е, на самом деле лучше. Бывает, что название бренда широко известно во всем мире и это является причиной высокой стоимости. Известный бренд, по общему мнению, всегда залог высокого качества, однако у этой медали есть и обратная сторона. Чем известней производитель, тем больше у него так называемых фейков, подделок. Огромное количество мелких производителей в Китае построили свой бизнес на штамповке подделок и маркировки.

Выбор поставщика гидромолота

При выборе поставщика необходимо обращать внимание на следующие моменты:

- опыт поставок;

- наличие склада запасных частей;

- наличие сервисной службы.

1. Опыт поставок

После того, как определились с моделью гидромолота, с типом корпуса и с производителем, необходимо выбрать надежного поставщика, готового обеспечить поставку только оригинальной продукции в срок и по доступной цене. Перед покупкой гидромолота можно уточнить контакты эксплуатирующих данное оборудование организаций для получения отзывов о работе гидромолота и поставщика.

2. Наличие склада запасных частей

Вы всегда должны быть уверены, что ваше оборудование будет работать без простоев. Не забывайте, что стоимость гидромолота в конечном итоге – это не только стоимость его приобретения, но и стоимость владения им, которая складывается из цены запчастей и убытков от простоев техники, в случае отсутствия запчастей на складе поставщика.

Обеспечить низкую стоимость владения может только поставщик со складом запасных частей и налаженной логистикой.

Склад запчастей для гидромолотов компании «Профессионал»

3. Наличие сервисной службы

Гидромолот – технически сложное оборудование и зачастую для монтажа и эксплуатации требуются консультации опытных специалистов сервисной службы. Не повторяйте чужих ошибок, не покупайте оборудование у компаний, в штате которых числятся только менеджеры по продажам. Правильная настройка давления и потока гидравлики экскаватора, обучение оператора и консультации по возникающим в течение работы вопросам - за-лог бесперебойной работы гидромолота на протяжении долгих лет.

Сервисная служба компании «Профессионал»

Преимущества работы с компанией «Профессионал»

«Профессионал» – лидер по производству навесного оборудования в России, располагает производственными корпусами площадью 48500 кв.м и более 1100 сотрудников. Оборот компании за 2018 год составил более 7 млрд. руб, а рост продаж гидромолотов за последние 2 года вырос в 2 раза.

Мы предлагаем высокое качество по низкой цене, так как осуществляем крупнейшие годовые объемы закупок у мировых производителей гидромолотов.

Мы обеспечиваем бесплатный шефмонтаж гидромолотов и обучение операторов.

Мы всегда рядом – наши склады и сервисные центры расположены в 35 регионах страны и ближнего зарубежья. Общий склад запчастей и расходных материалов на гидромолоты составляет более 100 млн. руб, что позволяет максимально быстро реагировать на потребности клиента.

Нас рекомендуют – компания «Профессионал» предоставляет контакты реальных клиентов из каждого региона России и ближнего зарубежья и вы всегда можете сами убедиться в нашей надежности, получив «живые отзывы».

Рабочий инструмент гидромолота

Для проведения демонтажных работ, таких как разрушение железобетонных и каменных конструкций, удаление старых дорожных покрытий, фундаментов, вскрыша мерзлого и скального грунта, в настоящее время широко используются гидравлические молоты. Основным органом гидромолота, который взаимодействует с разрушаемой породой, является рабочий инструмент, часто именуемый «пика гидромолота».

Существует более десятка различных видов и модификаций рабочего инструмента гидромолота. Пики гидромолота отличаются по конструкции, технологии изготовления и соответственно по применяемости. Тем не менее можно выделить три наиболее популярных вида рабочего инструмента: пика, клин и зубило. Но даже среди них особенно популярен и востребован рабочий инструмент типа «пика», который является наиболее универсальным.

Особенности эксплуатации в России

Практика показала, что рабочий инструмент зарубежного производства обладает неплохими показателями твердости, то есть стойкостью к абразивному износу, но отличается достаточно низкой ударной вязкостью, что приводит к поломкам рабочего инструмента при работе в условиях пониженных температур (от – 20 °C и ниже). И это понятно, ведь в Южной Корее, Японии или Германии нет такого многообразия климатических зон и резких перепадов температур, как в России. Именно по этой причине Технопарк «Импульс» разработал собственную технологию производства и термической обработки рабочего инструмента гидромолотов, что позволило достичь наилучшей адаптации рабочего инструмента для работы в условиях минусовых температур без потери износостойкости. Современное оснащение лаборатории Технопарка «Импульс» по международным стандартам позволяет проводить исследования механических, физических и химических свойств исходного металла и дает возможность изготавливать инструмент для работы при очень низких температурах с высокими показателями ударной вязкости и низким порогом хладноломкости.

Стойкость к износу

Тем не менее одной из важнейших характеристик любого рабочего инструмента для гидромолота является его износостойкость. Ведь именно этим параметром определяется, какое время прослужат «пика» или «клин», прежде чем придется произвести их замену. Износостойкость той или иной пики напрямую зависит от свойств материала (стали), из которого она изготовлена.

На прочность и твердость стали влияют в основном три фактора: содержание в ней углерода, наличие легирующих добавок и способ термической обработки. Технопарк «Импульс» использует для производства всего модельного ряда инструментов только высококачественную конструкционную сталь, изготавливаемую металлургическими предприятиями по специальному заказу. Более десяти лет велись разработки по совершенствованию химического состава стали и технологии механической и термической обработки, чтобы достичь наилучших показателей ресурса и надежности рабочего инструмента Impulse. Все поступающие на производство материалы подвергаются тщательнейшему входному контролю с использованием специализированного оборудования. Если хотя бы один из показателей не соответствует требуемым нормативам, вся партия стали забраковывается и возвращается заводу-изготовителю.

В качестве закалочной жидкости используется специализированный полимерный состав, который обеспечивает большую скорость охлаждения рабочего инструмента. Это в свою очередь дает большую глубину прокаливания и увеличивает износостойкость рабочего инструмента. Немаловажен тот факт, что использование полимерных жидкостей в процессе закалки намного благоприятнее сказывается на экологии.

Использование специализированных сталей, а также нестандартные методы термической обработки позволяют получать на выходе высококлассный инструмент, обладающий повышенной прочностью, твердостью и износостойкостью. Как следствие, он служит намного дольше и благодаря специальной термической обработке может быть использован для работ в экстремальных условиях: при очень низких температурах и при разрушении высокоабразивных материалов.

После процесса термообработки каждая изготовленная единица рабочего инструмента проходит тщательную проверку на твердость и прочность, проверяются сто единиц из ста, то есть обеспечивается стопроцентный выходной контроль качества. За счет проверки методом ультразвукового исследования гарантируется отсутствие дефектов у готовых изделий.

Благодаря такому тщательному входному и выходному контролю, а также применению современного оборудования и новейших технологий удается получать самозатачивающийся инструмент очень высокого качества, способный сохранять свою форму в течение всего срока эксплуатации.

Условия эксплуатации

При эксплуатации гидромолотов следует помнить, что оптимальным условием для работы инструмента является динамическая вертикальная нагрузка. Запрещается применять пику в качестве лома, то есть выламывать ею куски мерзлого грунта, дорожного покрытия или демонтируемых конструкций. При таком способе эксплуатации в ней возникают поперечные нагрузки, на восприятие которых она не рассчитана. Запрещается также применять рабочий инструмент в качестве грузового крюка для закрепления на нем грузов с целью их транспортировки.

Если вы будете эксплуатировать рабочий инструмент производства ООО «Технопарк «Импульс» с учетом этих требований, он прослужит долгое время, не теряя своей эффективности.

Что нужно знать о рабочем инструменте гидромолота

Рабочий инструмент – отраслевое название сменной части гидравлического молота, непосредственно взаимодействующего с обрабатываемой средой (бетон, асфальт, каменная порода, мерзлота и т. д.).

Само название «рабочий инструмент» говорит о многом и наилучшим образом характеризует эту деталь гидромолота. Также широко используются производителями, эксплуатирующими организациями и механиками такие термины, как долото, пика, клин, ударник, зубило и т. д.

На первый взгляд создается впечатление, что рабочий инструмент гидромолота – простая железка, которую можно сделать из стального прутка с помощью токарного и фрезерного станков (некоторые, кстати, пытаются так и делать, и заканчивается это очень дорогостоящим ремонтом гидромолота). На самом деле первое впечатление обманчиво – в этом продукте сконцентрированы глубокие знания о металлах и их сплавах, режимах и технологии термохимической обработки и обработки холодом, в производстве задействовано современное высокотехнологичное оборудование и механизмы, используются уникальные технические и технологические решения и ноу-хау. Я не буду вникать в технологию и раскрывать секреты производства, но в целом хочу вас заверить, что это очень высокотехнологичный продукт.

По сути, это действительно основная рабочая деталь гидромолота, через которую передаются все силовые и ударные нагрузки на объект разрушения. А нагрузки, смею вас уверить, колоссальные! Вряд ли вы найдете какой-либо инструмент в мире, столь нагруженный различными видами силовых воздействий, достигающих весьма значительных величин. На рабочий инструмент гидромолота действуют мгновенные циклические сжимающие силы как со стороны хвостовика, куда удар наносится бойком гидромолота, так и со стороны рабочей части инструмента действует реактивная сила от обрабатываемой среды. Вслед за сжимающими силами, вызывающими упругие деформации сжатия, дифференциально распределенные по длине инструмента, возникают инерционные силы растяжения. Эти силы чередуются с частотой, равной частоте работы гидромолота, и создают непредсказуемые теоретически волновые процессы растяжения / сжатия, которые приводят к усталости материала и при определенных условиях вызывают крайне негативное явление резонанса, иногда приводящее к разрушению инструмента в самых неожиданных местах (это происходит при работе гидромолотом «в одну точку» непрерывно в течение длительного времени).

Стоит обратить внимание, что лишь только в теории вышеуказанные силы направлены вдоль продольной оси инструмента. На практике в результате износа направляющих втулок, неправильного позиционирования инструмента относительно обрабатываемой среды неизбежно возникают так называемые радиальные составляющие силы Fр и Rр соответственно, которые прямо пропорциональны осевой силе Fо и Rр и зачастую достигают столь значительных величин, что превышают предел прочности материала и приводят к разрушению инструмента. Кроме того, такое положение вещей приводит к тому, что энергия удара бойка не в полной мере передается на объект разрушения, а, преодолевая силы трения Fтр, возникающие между инструментом и втулками гидромолота, расходуется на деформации поверхности втулок и инструмента, проявляющиеся в виде ускоренного износа и задиров и сопровождающиеся локальным выделением теплоты (в результате высоких контактных давлений происходит выдавливание смазки из зоны трения и, как следствие, микроприваривание частиц металла инструмента и втулки). Такие задиры являются опасными концентраторами напряжения и зачастую служат причиной развития трещин и дальнейшего разрушения инструмента.

В процессе взаимодействия наконечника инструмента (независимо от его формы) с обрабатываемой средой происходит интенсивный износ по длине рабочего инструмента в результате сложного, смешанного процесса, включающего и поверхностные пластические деформации, и абразивное резание, и микроразрушение с отрывом частиц и т. д. Эти явления сопровождаются выделением теплоты, наклепом поверхности, иногда локальным отпуском материала с потерей поверхностной твердости. Итог один – неминуемый износ инструмента, затупление формы наконечника. Интенсивность этого процесса зависит от многих факторов, но прежде всего от износостойкости инструмента, определяемой в первую очередь твердостью материала и степенью абразивности, трещиноватости, твердости и других физико-механических свойств разрабатываемой породы.

Некоторые негативные явления происходят в хвостовике инструмента, то есть в зоне нанесения удара бойка. Здесь могут наблюдаться такие явления, как сплющивание хвостовика (справедливо также и для наконечника), например, вследствие местного перегрева (в результате длительной беспрерывной работы) и, следовательно, отпуска и потери твердости материала. Также характерно явление наклепа, с одной стороны вроде как упрочняющего поверхность, но с другой – приводящего к охрупчиванию и увеличению склонности к трещинообразованию и выкрашиванию материала в области соударения.

Одной из самых значимых сил, испытывающих рабочий инструмент гидромолота на прочность, является изгибающая сила, или изгибающий момент, возникающий в результате выламывания породы Rгр (или ковыряния, рыхления, удара в породу посредством металлоконструкции экскаватора), что категорически запрещено правилами эксплуатации гидромолота. Это очень часто приводит к разрушению рабочего инструмента и некоторых деталей гидромолота, однако повсеместно практикуется неквалифицированными операторами экскаваторов, особенно на территории РФ и стран СНГ.

Я рассказал о некоторых силах и процессах, воздействующих на рабочий инструмент, но обратите внимание на тот факт, что зачастую все эти силы воздействуют на рабочий инструмент одновременно, таким образом существенно увеличивая их разрушающую способность.

Таким образом, можно констатировать, что на рабочий инструмент гидромолота действует множество факторов, которые в процессе эксплуатации приводят к двум основным проблемам:

излому рабочего инструмента при незначительной наработке (т. е. не в результате усталости материала, а в результате воздействия нагрузок, превышающих предел прочности материала);

износу рабочего инструмента (неизбежный процесс взаимодействия с обрабатываемой средой).

Имея большой практический опыт эксплуатации и ремонта гидромолотов, хочу с уверенностью заявить, что не существует такого рабочего инструмента, который был бы не под силу нашему доблестному машинисту. Ломают как фирменные инструменты легендарных производителей Hammer (Финляндия), Krupp (Германия), Montabert (Франция), так и любые другие, потому что усилия рабочего оборудования экскаватора достаточно для того, чтобы сломать любую пику при неправильной или неосторожной эксплуатации. Стойкость инструмента к такого рода поломкам характеризуют прежде всего прочность и ударная вязкость (величина, обратно пропорциональная хрупкости). Износостойкость же инструмента характеризуется в основном твердостью.

Таким образом, мы получаем взаимно противоречащие свойства, т. е. для изготовления «идеального» рабочего инструмента нам надо получить максимальную твердость, с одной стороны, и обеспечить достаточную прочность и ударную вязкость (пластичность) – с другой, но на определенном этапе эти параметры становятся взаимоисключающими, т. е. при увеличении твердости у нас уменьшается ударная вязкость (материал становится более хрупким) и наоборот. Это является следствием физических свойств материала (стали). Я не буду вдаваться в подробности термообработки и влияния тех или иных легирующих элементов на конечные свойства материала, скажу лишь, что в целом (с некоторыми допущениями) при производстве рабочего инструмента производителям приходится находить приемлемый в местных условиях эксплуатации баланс твердости и прочности материала. Под местными особенностями я подразумеваю климатические условия, основной обрабатываемый материал, культуру обслуживания гидромолотов и культуру работы гидромолотом.

Приведу парочку примеров. В Республике Корея производится неплохой рабочий инструмент, но для определенных местных особенностей. В Корее преобладают слоистые скальные породы высокой твердости, температура редко опускается ниже 0 °С. Рабочий инструмент не работает на изгиб, так как в этом нет необходимости – порода легко откалывается при ударе. Таким образом, весы склоняются в пользу твердости инструмента, и это нормально для Кореи и других стран с похожей спецификой (Италия, да и вся Европа, кроме Северной, страны Ближнего Востока и Африки и т. д.). Однако для России и других северных стран такой рабочий инструмент не подходит. Зачастую поломки наступают задолго до предельного износа, а иногда в первые часы работы, т. к. его износостойкость достигнута за счет повышенной хрупкости, особенно при минусовых температурах (хладноломкость). Еще один пример, характерный для Северной Европы и Канады. Климат этих стран очень похож на российский, однако разработки ведутся, как правило, на очень абразивной и твердой породе (базальт, гранит, габродиабаз и др.). Но культура работы и обслуживания гидромолота совсем иная, нежели в России. В Швеции, Финляндии и других странах умеют считать деньги и четко знают, что своевременное обслуживание и правильная эксплуатация всегда выгоднее, чем непредвиденный ремонт и ненормативный износ, поэтому в большинстве своем читают инструкции и аккуратно их выполняют. Например, если положено смазывать инструмент каждые 6 часов – они смазывают, положено менять втулку инструмента, когда зазор с инструментом превышен – меняют, не разрешается выламывать рабочим инструментом и стучать в одну точку более положенного времени – они и не делают этого, не рекомендует производитель использовать неоригинальный инструмент, они его не используют и т. д. Поэтому там производят рабочий инструмент, в первую очередь сориентированный на износостойкость, однако в результате применения более дорогостоящих сталей и отработанной технологии термообработки он обладает и высокими прочностными характеристиками (например, фирма Hammer, которая на рынке гидромолотов более 40 лет и считается эталоном в гидромолотостроении). Мы с большим уважением относимся к таким компаниям, тесно сотрудничаем с ними, делимся и изучаем опыт друг друга.

Возвращаясь же к особенностям «русской национальной работы», следует отметить совокупность самых неблагоприятных факторов (как нигде в мире, наверное), начиная с самых непростых погодных условий (–20. 30 °С не предел), и при этом о предварительном прогреве инструмента, как положено по инструкции, речи не идет – самому бы не замерзнуть, и заканчивая недостаточным обслуживанием и неправильной, скорее чудовищной эксплуатацией. Сердце кровью обливается, когда я вижу, как пикой гидромолота рыхлят, гребут каменистый грунт, выковыривают из мерзлоты куски камня, пытаются расковырять отверстие наклоном цилиндра в железобетонной плите, долбят стрелой со всего размаху в какую-нибудь балку, ходом экскаватора тянут по земле железобетонные конструкции, вырывая арматуру. Жалко не только гидромолот и рабочий инструмент, но и экскаватор, а больше всего хозяина – он, к сожалению, обычно сам этого не видит, просто потихонечку теряет деньги, которые мог бы потратить на мороженое детям и цветы женщинам, а лучше на зарплату хорошему машинисту и его обучение. Впрочем, не об этом речь. Так работают почти все.

Впервые наш генеральный дистрибьютор, компания «Традиция-К», столкнулся с такой проблемой, когда начал продавать корейские гидромолоты, соответственно с корейским рабочим инструментом, примерно в 2002 г. Появились рекламации на рабочий инструмент. Дорожа своей репутацией, компания просто меняла его на новый, неся потери, так как корейский производитель Fine (Feel Industrial Engineering Co. Ltd) отказывал в гарантии по причине нарушения условий эксплуатации.

Попытка заставить машинистов работать правильно (по нашему совету хозяин штрафовал оператора на 20% стоимости каждого сломанного инструмента) привела к хорошим результатам – почти полному отсутствию рекламации на корейский инструмент, но достучаться до всех клиентов таким образом мы все равно не смогли.

С этого эпохального момента началась серьезная проектно-конструкторская и в дальнейшем производственная деятельность компании.

Изучив образцы корейских пик методом спектрального анализа и сравнив их с рабочим инструментом таких компаний, как Krupp (ныне Atlas Copco), Rammer (ныне Hammer), мы обнаружили, что корейские производители используют очень посредственную, дешевую сталь с низким содержанием легирующих элементов, отвечающих за ударную вязкость, прочность, хладноломкость, хрупкость, показывая при этом за счет грамотной закалки и низкотемпературного отпуска неплохую износостойкость (твердость).

Однако возникает вопрос: кому нужен износостойкий рабочий инструмент, если он ломается в течение 10% положенного жизненного цикла? И не важно, как им работают – как могут, так и работают.

Посмотрев на это глазами потребителя, мы определили приоритет – основными показателями рабочего инструмента в российских условиях эксплуатации являются прочностные характеристики, т. е. сопротивление преждевременному разрушению, излому.

К сожалению, наши корейские партнеры не смогли удовлетворить наши требования и предложить приемлемый продукт – им сложно было менять отлаженное серийное производство, продукт соответствовал их приоритетам и ценностям, но не нашим.

В связи с этим, уже имея за плечами значительный опыт конструирования гидромолотов «Импульс» (с 1992 г.), мы поэтапно начали изучать и внедрять в производство, непрерывно совершенствуя и по сей день, производственные процессы, логистику, взаимоотношения с поставщиками, технологию и др.

Для достижения поставленной задачи пришлось отказаться от серийного углеродистого низколегированного стального проката, традиционно использующегося для производства рабочего инструмента (например, в Корее, Италии, России) и перейти на высоколегированную сталь высшего качества, изготовленную по нашему спецзаказу и только для нас по классу А. К слову, в советские времена подобная сталь практически не поставлялась в машино- и станкостроительную промышленность, а использовалась в основном в оборонной промышленности и отправлялась на экспорт. Так, финская компания Rammer (ныне Hammer) закупала в СССР эту сталь для производства своего рабочего инструмента, который являлся и является эталоном качества для европейских производителей. Но у этой стали есть один серьезный недостаток – высокая цена. Она более чем в 2,5 раза дороже, чем та, которую используют наши конкуренты, и для того, чтобы иметь приемлемую цену на готовый продукт, мы вынуждены были сокращать издержки производства – уменьшать количество ручного труда за счет автоматизации, внедрять элементы бережливого производства, осуществлять контроль качества на всех этапах производства, совершенствовать технологию, в конце концов зарабатывать не за счет накрутки, а за счет массовости. И результаты превзошли ожидания – издержки производства сократились почти в 2 раза, вследствие минимизации человеческого фактора качество возросло настолько, что брак сократился до абсолютно минимальных значений и выявляется на стадии межоперационной ОТК, а в итоге – практически полное отсутствие рекламаций на готовую продукцию и соответственно уменьшение расходов. Несмотря на очень серьезные капиталовложения в новое оборудование, оснастку, специнструмент, модернизацию техпроцесса, реконструкцию цеха и т. д. оказалось, что делать хорошо может быть еще и выгодно!

Мы изучили опыт и посетили заводы большинства производителей гидромолотов и производителей рабочего инструмента в мире (Atlas Copco (Германия), Sandvik (Швеция), Hammer (Финляндия), Indeco, Italdem (Италия), десятки корейских и китайских фирм, а также российских компаний. На сегодняшний день мы можем с полной уверенностью заявлять, что в деле производства рабочего инструмента у зарубежных коллег нам учиться нечему – можем и сами поучить. Может, нескромно, но факт: технологию мы отрабатывали около 10 лет и достигли очень хороших результатов по соотношению основных эксплуатационных показателей нашей продукции. На этом пути было сломано немало пик как в прямом, так и в переносном смысле, и за эти годы мы приобрели бесценный опыт. Опыт нельзя купить или оценить – его можно только получить методом проб и ошибок, безграничного энтузиазма, коллосального труда и просто любви к своему делу. И теперь мы готовы предложить этот опыт вам вместе с продукцией «Импульс».

P.S. Эта статья не претендует на глубокий анализ проблем, связанных с производством, проектированием, научными исследованиями, которые мы проводим при разработке рабочего инструмента. Этот процесс непрерывен и интересен только узким специалистам. Поэтому она максимально популяризована и доступна для понимания.

Читайте также: