Сталь 64г характеристики применение

Сталь 70Г Сталь 60С2ХФА Сталь 60ХФА (60ХФ) Сталь 65 Сталь 65Г (65Г1) Сталь 65ГА Сталь 65С2ВА Сталь 68А Сталь 68ГА Сталь 70 Сталь 60С2ХГ Сталь 70Г2 Сталь 70С2ХА (ЭИ142) Сталь 70С3А Сталь 70ХГФА Сталь 75 Сталь 80 Сталь 85 Сталь КТ-2 Сталь КТ-3 Сталь 55С2А Сталь 3К-7 Сталь 40Р Сталь 50РА (50Р) Сталь 50ХГ Сталь 50ХГА Сталь 50ХГФА Сталь 50ХФА (50ХФ) Сталь 51ХФА Сталь 55С2 Сталь 60С2Х (60С2ХА; 60С2ХАА) Сталь 55С2ГФ Сталь 55ХГР Сталь 55ХФА (55ХФ) Сталь 60Г Сталь 60С2 Сталь 60С2А Сталь 60С2Г Сталь 60С2Н2А

Описание

Сталь 60 Г применяется: для изготовления плоских и круглых пружин, рессор, пружинных колец и других деталей пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажей, тормозных барабанов и лент, скоб, втулок и других деталей общего и тяжелого машиностроения; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); измерительных лент.

Примечание

Сталь рессорно-пружинная легированная.

Механические свойства стали 60 при нормальной температуре

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| мм | — | МПа | МПа | % | % | кДж / м2 | — | |

| Прокат, ГОСТ 1050-88 | до 80 | 680 | 400 | 12 | 35 | Нормализация | ||

| Лента отожжен., ГОСТ 2284-79 | 440-740 | 10 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 740-1130 | |||||||

| Сталь | 700 | 510 | 17 | 60 | Закалка и высокий отпуск | |||

| Сталь | 30 | К | 920 | 590 | 19 | 50 | 240 | Закалка 780 — 830oC, масло, Отпуск 560oC |

Стандарты

Сталь 60 конструкционная углеродистая сталь

Заменители

Иностранные аналоги

Расшифровка

Цифра 60 обозначает, что среднее содержание углерода в стали составляет 0,60%.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 60 | 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Характеристики и описание

Сталь 60 относится к конструкционным нелегированным специальным качественным сталям с высоким содержанием углерода (0,60%) и нормальным содержанием марганца, обладает высокой прочностью и высокими упругими свойствами.[1]

Сталь склонна к трещинам при закалке в воде.

Назначение

Сталь 60 применяется для изготовления деталей, к которым предъявляются требования высокой прочности и износостойкости, например:

- Эксцентрики,

- цельнокатаные колеса вагонов,

- бандажи для подвижного соства железных дорог широкой колеи,

- валки рабочие листовых станов для горячей прокатки металлов,

- шпиндели,

- бандажи,

- диски сцепления,

- пружинные кольца амортизаторов,

- замочные шайбы,

- регулировочные шайбы,

- регулировочные прокладки,

- рабочие валки листовых станов для горячей прокатки металла.

Температура критических точек, °С [81]

Термообработка

Мелкие детали из стали марки 60 (диаметром до 10-12мм) закаливают в масле с температуры 820-860 °С, более крупные детали — в воде с температурой 800-820 °С, отпуск производят при различной температуре в зависиости от требуемых механических свойств.

Зависимость механических свойств стали 60 от температуры отпуска

Твердость HB (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 60 | 255 | 229 | 269 | 229 |

Механические свойства металлопродукции для стали 60 (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее | |||

| Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 60 | 400 | 680 | 12 | 35 |

ПРИМЕЧАНИЕ. Механические свойства для стали 60 определены на нормализованных образцах.

Механические свойства металлопродукции из стали 60 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 580 | 850—1000 | 11 | + |

| св. 16 до 40 мм включ. | |||

| 520 | 800—950 | 13 | + |

| св. 40 до 100 мм включ. | |||

| 450 | 750-900 | 14 | + |

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Механические свойства в зависимости от сечения [140]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| не менее | ||||||

| Закалка с 780-830 °С в масле; отпуск при 560 °С | ||||||

| 30 | К | 590 | 920 | 19 | 50 | 24 |

| 30 | Ц | 540 | 880 | — | — | 49 |

| Закалка с 780-830 °С в масле; отпуск при 610 °С | ||||||

| 10 | Ц | 600 | 860 | 20 | 58 | 73 |

| 30 | К | 540 | 880 | 20 | 50 | 49 |

| 60 | К | 480 | 730 | 25 | 60 | 49 |

| 60 | Ц | 390 | 680 | 27 | 56 | 49 |

Механические свойства в зависимости от температуры отпуска [140]

| tотп., °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 400 | 1430 | 1690 | 2 | 3 | 4,9 | 450 |

| 450 | 1280 | 1430 | 5 | 10 | 19 | 410 |

| 500 | 1120 | 1210 | 7 | 16 | 23 | 375 |

| 550 | 1040 | 1150 | 7 | 20 | 24 | 370 |

ПРИМЕЧАНИЕ. Закалка с 950 °С в масле.

Механические свойства в зависимости от температуры испытаний [82]

| tисп., °С | σв, МПа | δ5, % | ψ, % |

| 20 | 700 | 17 | 60 |

| 200 | 680 | 14 | — |

| 300 | 560 | 27 | — |

| 500 | 460 | 30 | — |

| -25 | 760 | (21) | 61 |

| -40 | 790 | (23) | 61 |

Предел текучести стали 60 в зависимости от температуры испытаний

Технологические свойства [81]

Температура ковки, °С: начала 1220, конца 800. Сечения до 300 мм охлаждаются на воздухе.

Свариваемость — не применяется для сварных конструкций, КТС с последующей термообработкой.

Обрабатываемость резанием — Аутвспл = 0,70 и А’у6ст = 0,65 в нормализованном состоянии при НВ 241.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость [50]

Полоса прокаливаемости стали 60 после заклки с 820°С приведена на рисунке ниже.

Критический диаметр d

| Количество мартенсита, % | d, мм, после закалки | |

| в воде | в масле | |

| 50 | 26-48 | 10-20 |

| 90 | 15-30 | 3-12 |

Плотность ρп кг/см3 при температуре испытаний, °С

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||||

| 60 | 11,0 | 11,9 | — | 13,9 | 14,6 | |||||

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | ||||||

| 60 | — | 68 | 53 | — | 36 | |||||

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | ||||||

| 60 | 204 | — | 208 | 189 | 174 | |||||

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | |||||

| 60 | 483 | 487 | — | 529 | — | 567 | ||||

Вид поставки

Узнать еще

Сталь 35 конструкционная углеродистая качественная…

Углеродистая сталь марки СтЗпс — обыкновенного кач…

Сталь Х12МФ инструментальная штамповая…

Сталь 50(50А) — конструкционная углеродистая…

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

| ГОСТ 14959-79 | 0.57-0.65 | ≤0.035 | ≤0.035 | 0.7-1 | ≤0.25 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 |

| ГОСТ 17152-89 (ИСО 7129-82 | 0.57-0.65 | ≤0.035 | ≤0.035 | 0.7-1 | ≤0.25 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 |

Fe — основа.

Прокаливаемость стали 60

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 12 | 21 | 33 | 45 | Закалка 820 °С |

| 57,5-63,5 | 56-62 | 51-60,5 | 38,5-59 | 35-56 | 35,5-51,5 | 32-42 | 31,5-40 | 26-38 | 25-34 | Твердость для полос прокаливаемости, HRC∂ |

| Количество мартенсита, % | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 26-48 15-30 | 10-20 3-12 |

Механические характеристики

Механические свойства стали 60 в зависимости от сечения

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| Закалка 780-830 °С, масло. Отпуск 560 °С | ||||||

| 30 30 | К Ц | 590 540 | 920 880 | 19 — | 50 — | 24 49 |

| Закалка 780-830 °С, масло. Отпуск 610 °С | ||||||

| 10 30 60 60 | Ц К К Ц | 600 540 480 390 | 860 880 730 680 | 20 20 25 27 | 58 50 60 56 | 73 49 49 49 |

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота. Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | a, 10-6 1/°С | С, Дж/(кг · °С) |

| 0 | 204 | 81 | 7810 | — | — |

| 20 | 204 | — | 7810 | — | — |

| 100 | — | — | — | 116 | 483 |

| 200 | — | — | — | 119 | 483 |

| 300 | — | — | — | 129 | — |

| 400 | — | — | — | 129 | 487 |

| 600 | — | — | — | 138 | 529 |

| 800 | — | — | — | 146 | 575 |

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

Области применения кипящей стали

Эта металлопродукция имеет определенные ограничения по сферам использования. Она не допускается для изготовления:

- крепежных элементов котлов, работающих под давлением;

- конструкций и оборудования, запланированных для эксплуатации при температурах ниже -20°C

- аппаратов, эксплуатируемых при динамических, знакопеременных, пульсирующих нагрузках;

- оборудования и конструкций, контактирующих с агрессивными, взрыво- и пожароопасными средами, сжатыми и сжиженными газами.

Из слитков кипящей стали производят полосы, листы, тонкие плиты, проволоку, прутки, штрипсы, трубы, предназначенные для изготовления продукции рядового назначения.

Современные марки ножевых сталей, их аналоги и химический состав

В представленных в статье таблицах, мы постарались наиболее полно перечислить современные марки сталей европейского, китайского и российского производств. Показать их химический состав, а также дать вводные данные по их термообработке для тех, кто изготавливает ножи самостоятельно.

Стали Европейского производства

* G - газовая среда, O - масло, A - воздух

Стали NIOLOX и PGK — краткие характеристики

PGK — Сталь выпускаемая немецкой компанией Lohmann GmbH (Германия). Средний диапазон закалки составляет 60-65 HRC по Роквеллу. Клинки, изготовленные из стали PGK имеют высокую износостойкость, их режущая кромка хорошо держит заточку, обладают агрессивным резом. При закалке 63 HRC сохраняют высокую прочность. Антикоррозионные свойства сравнимы со сталью D2. Сталь PGK близка к K340, но более износостойкая и труднее в обработке. Последнее, впрочем, более важно лишь для производителей ножей.

Стали производства Китай

Российские марки ножевых сталей

G - газовая среда, O - масло, A - воздух

Тест шести лучших марок сталей на джутовом пеньковом канате

Химические элементы и их значение в составе сталей

- Углерод (C) — наиболее важный элемент в стали, он повышает её прочность, без достаточного количества углерода очень сложно получить подходящую твердость.

- Хром (Cr) — придает сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость; чрезмерное содержание хрома в сплаве повышает его хрупкость.

- Марганец (Mn) — его содержание положительно воздействует на зерновую структуру сплава, а также способствует отличной прокаливаемости. Увеличивает износостойкость и прочность.

- Молибден (Mo) — предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах; также увеличивает устойчивость к коррозии, прочность, ударную вязкость.

- Кремний (Si) — увеличивает прочность и износоустойчивость стали; как и марганец, он делает сталь более стабильной и надежной.

- Ванадий (V) — формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость.

- Ниобий (Nb) — один из лучших формирователей карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость.

- Вольфрам (W) — увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам.

- Кобальт (Co) — повышает прочность и твердость, а также усиливает эффекты других отдельных элементов в более сложных сплавах.

Информация и данные, приведенные в таблицах, соответствуют действительности, но предназначены только для ознакомления. Предложения по использованию сталей описаны лишь для того, чтобы помочь читателям оценить и принять решение, а не являются гарантией и не могут быть истолкованы как поручительство .

Сталь 65Г, основные характеристики, особенности использования

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м 3 ] |

| C | — Удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Очень часто возникает вопрос, из какого материала выполнены клинки мастерской «Зброевы фальварак». На данный момент у нас имеется две галереи, в которых хранятся образцы нашего клинкового оружия, выполненные из высокоуглеродистой стали:

Оружейная галерея: Одноручные, двуручные, полутораручные мечи (сталь)…

Оружейная галерея: Ножи, кинжалы, даги и им подобное (сталь) ….

Какая же сталь, используется при изготовлении мечей? — В нашем случае — это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Основным лигирующим элементом данной стали является марганец, он содержится в количестве 0.90-1.20 %. Марганец в стали 65г предназначен:

Во-первых, для устранения окислов железа, которые образуются при производстве литой стали — обыкновенно вводят в жидкий металл некоторое количество марганца, в виде зеркального чугуна или ферромангана. Часть марганца зеркального чугуна раскисляет окислы и переходит в шлак, часть же остается в стали в виде соединения с железом или просто как механическая примесь.

Во-вторых марганец увеличивает твердость, повышает предел упругости и сопротивление разрыву, а кроме того уплотняет сталь, что для пружинно-рессорной стали имеет важное значение. Данные свойства имеют такое же значение для лезвия меча.

Кроме марганца, в стале 65г в значительном количестве содержиться: кремний (0.17-0.37 %) и хром (не более 0.25 %) Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость. Хром в свою очередь, затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой. Так же в данной стали присутствуют и вредные вещества, такие как форфор и сера, данные примеси, отрицательно сказываются на качестве сталей, но в современном мире при производстве металла данные примеси стали постоянным сопутствующим элементом всех металлов. Благо, сталь 65г, содержит много марганца, который в значительной степени устраняет серу и форфор из стали.

Конечно данная сталь не идеальна для меча, однако сталь 65Г, это сталь с повышенной прочностью, вязкостью и сопротивляемостью изнашиванию (при относительной дешевизне). Что и требуется для турнирного (ТУРНИРНОГО) оружия. А булатом и дамаском во все времена на турнирах не пользовались.

Хочется отметить что износостойкость, вязкость и прочность, это тот особый комплекс условий которые нужны для хорошего клинка. В ходе дискуссий о лучших сталях для клинков – высказываются мнения о других вариантах (как правило для ножей). Указываются различные стали с прекрасными свойствами.

Все стали, требуют правильной термической обработки, так зачастую более качественные стали не подходят для турнирного оружия из-за сложных требований термической обработки. Клинки из не правильно закалённой стали ломаются и крошатся. В то время, как процесс обработки стали 65г, отработан на многих производствах и досконально изучен термистами.

Именно поэтому, мастерская “Зброевы фальварак” производит свои мечи из стали 65г, единственным отрицательным свойством которым обладает сталь 65г, является подверженность коррозии. Однако, это свойство исторично и является прямым отличием от современных порошковых имитаций оружия и нержавеющих ножевых сталей.

Какие материалы могут быть использованы для производства клинков:

Хочется отметить: чем меньше клинок, тем больше возможностей для вариаций марок стали, так как на малом клинке, различные технологические недостатки могут не иметь значения в отличии от меча.

Например нож из ШХ15, будет резать и рубить, но меч или длинный нож, может просто напросто “лопнуть”, сломаться из-за хрупкости данной стали.

И так, сталь ШХ-15 (подшипниковая сталь) применима для клинков, однако требует очень качественной термической обработки, при нагрузках на изгибание может лопнуть, что особенно характерно для мечей из такой стали. Там где 65г погнется и выпрямится, шх-15 может сломаться. Кроме того, данная сталь является редкой и сложно технологичной.

ШХ-15, пример от мастера-кузнеца с форума ostmetal.info: Сделал еще три клинка из ШХ15, поэкспериментировал еще с просто полосами — недоволен слишком, на мой взгляд, большой хрупкостью. Если на клинке из 65Г я могу повиснуть (а вешу я 82 кг) и еще ногами поболтать, при этом не остается никакой остаточной деформации, то полосу из ШХ15 толщиной 3мм можно в тисках сломать руками. Причем, прогибается ну только-только гадусов на 20-30.

Сталь Р6М5 является неплохой сталью, например для ножа. Однако требует высокого качества термической обработки.

Сталь Р6М5, пример от мастера-кузнеца с форума ostmetal.info: Р6М5 — очень даже неплохая сталь но её нужно грамотно отпустить и потом также грамотно закалить , главное не перекалить — будет хрупкая А также грамотно нагреть и грамотно отковать.

Сталь Р6М5, пример от мастера-кузнеца с форума Ганза: Р6М5 со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий вариант ножа из стали Р6М5, решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат — он с трудом точится на брусках, хорошо на алмазе. С лимонными косточками справляется, но не так хорошо. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям — нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток — остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск.

95х13, 95Х18, 110х18 (нержавейки) — довольно капризна при термообработке и не все производители умеют это качественно делать. 95Х18Ш была наиболее популярной сталью для производства ножей высокого класса в середине 90-х годов. Однако со временем выявился недостаток – лезвие практически не подлежит заточке… Сталь 110Х18 МШД имеет большее содержание углерода, больше износостойких по концентрации добавок (типа молибдена и кремния), можно произвести закалку до большей твердости, чем 95Х18Ш… и она лучше точиться, чем 95Х18Ш.

65Х13 – прекрасна для ножей, требует правильной термической обработки.

Х12, Х12М, Х12МФ, Х12Ф1 — доступные стали, не сильно подверженные коррозии, т.е. не ржавеющие при минимальном уходе за клинком. Очень хороши штамповые, а если их еще термоциклировать то выходят очень хорошие клинки. Однако ковать их трудно, особенно вручную, куется в относительно узком диапазоне, склонны к образованию трещин при ковке, при перегреве выше 950 ‘C может запросто рассыпаться под ударами…

У8, У10,У12 – при правильной обработки получаются неплохие ножи.

9ХС — хорошо куется и многое прощает в обработке, ржавеет.

Сталь 65г, для изготовления ножей

Отзывы1, охотники: марка 65Г — углеродистая сталь. Всё хорошо: заточку держит, но ржавеет

Отзывы 2, охотники: у меня был нож 65Г самоделка 57 единиц не хрупкий и заточку держал. Хрупкость от неправильной термички.

Из стали 65г, изготавливают ножи такие личности как: мастер-ножевик Титов , мастер-ножевик Иннокентий Татаринов , предприятия производители ножей: ООО ПП «Кизляр» , так со слов директора ООО ПП «Кизляр» Евгения Владимировича Орлова: Наше предприятие принято в Ассоциацию народных художественных промыслов России. А с 1996 года оно предлагает покупателю современное украшение: авторское оружие, выполненное лучшими российским мастерами на высочайшем художественном уровне. Взять, к примеру, клинки изделий. Они изготавливаются сегодня из коррозионно-стойких и высоколегированных сталей (65X13, 95X18, 110Х18МШ9 и 65Г). Так же, среди производителей ножей из стали 65г, можно отметить НОКС-Импекс . Ко-всему, можно добавить и нашу мастерскую. Так как именно из стали 65г, мы делаем наши кинжалы, ножи.

Исходя из вышеперечисленных доводов, наша мастерская считает оправданным и верным изготовление мечей, сабель, шпаг, кинжалов из стали 65г, для целей исторической реконструкции. Отработанная технология производства меча, правильно подобранная сталь, являются залогом его длительного и приятного использования…

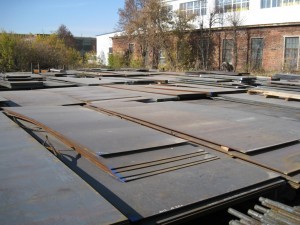

Сталь 65г может поставляться на рынок в следующих вариантах.

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. — холоднокатаная, сталь 65г от 3 мм. и более — лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 — ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500х6000 |

| 12 | Лист конструкционный г/к Ст65Г | 30х1500х6000 |

| 13 | Лист конструкционный г/к Ст65Г | 40х1500х6000 |

| 14 | Лист конструкционный г/к Ст65Г | 50х1500х6000 |

| 15 | Лист конструкционный г/к Ст65Г | 60х1500х6000 |

Другим распространенным видам продукции компаний торгующих металлом 65г, является — круг. ГОСТ 14959-79; ДСТУ 4738:007 (ГОСТ 2590-2006).

| Наименование | Марка стали | Размер, мм |

| Круг | 65Г | 10 |

| Круг | 65Г | 12 |

| Круг | 65Г | 14 |

| Круг | 65Г | 16 |

| Круг | 65Г | 18 |

| Круг | 65Г | 20 |

| Круг | 65Г | 22 |

| Круг | 65Г | 24 |

| Круг | 65Г | 26 |

| Круг | 65Г | 28 |

| Круг | 65Г | 30 |

| Круг | 65Г | 32 |

| Круг | 65Г | 34 |

| Круг | 65Г | 36 |

| Круг | 65Г | 38 |

| Круг | 65Г | 40 |

| Круг | 65Г | 42 |

| Круг | 65Г | 44 |

| Круг | 65Г | 46 |

| Круг | 65Г | 48 |

| Круг | 65Г | 50 |

| Круг | 65Г | 52 |

| Круг | 65Г | 54 |

| Круг | 65Г | 56 |

| Круг | 65Г | 58 |

| Круг | 65Г | 60 |

| Круг | 65Г | 62 |

| Круг | 65Г | 64 |

| Круг | 65Г | 65 |

| Круг | 65Г | 70 |

Проволока 65г сталь, с данной проволокой успел поработать и я , когда изготавливал свою кольчугу. Ее тяжело закручивать, резать и работать. Однако сделав изделия с подобной проволоки вы получите все преимущества того, что значит пружин-рессорный металл.

Механические свойства пружинной проволоки:

| Диаметр проволоки 65г сталь, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | ||

|---|---|---|---|

| Класс проволоки | |||

| 1 | 2 | 3 | |

| Проволока 65г — 0.50 | 265-300 | 220-265 | 170-220 |

| Проволока 65г — 0.60 | 265-300 | 220-265 | 170-220 |

| Проволока 65г — 0.63 | 260-295 | 220-260 | 170-220 |

| Проволока 65г — 0.70 | 260-295 | 220-260 | 170-220 |

| Проволока 65г — 0.80 | 260-295 | 215-260 | 170-215 |

| Проволока 65г — 0.90 | 255-285 | 215-255 | 165-205 |

| Проволока 65г — 1.0 | 250-280 | 210-250 | 160-210 |

| Проволока 65г — 1.2 | 240-270 | 200-240 | 155-200 |

| Проволока 65г — 1.4 | 230-260 | 195-230 | 150-195 |

| Проволока 65г — 1.6 | 220-250 | 190-220 | 145-190 |

| Проволока 65г — 2.2 | 195-220 | 170-195 | 135-170 |

| Проволока 65г — 2.5 | 185-210 | 165-190 | 130-165 |

| Проволока 65г — 2.8 | 180-205 | 165-190 | 130-165 |

| Проволока 65г — 3.0 | 175-200 | 165-190 | 130-165 |

| Проволока 65г — 3.6 | 170-195 | 180-155 | 125-155 |

| Проволока 65г — 4.0 | 165-190 | 150-175 | 120-150 |

| Проволока 65г — 8.0 | — | 125-145 | 105-125 |

Сталь 30: описание, характеристики, свойства конструкционного сплава

Одно из важнейших мест в промышленности занимают изделия из металла. Более 90 % от общего объема отводится железу и его сплавам – чугун, сталь и др. Стальные изделия по праву считаются незаменимыми в различных отраслях производства.

Описание конструкционного углеродистого сплава

Сталь 30 (Ст 30) – конструкционная сталь. Из данного металлопродукта изготавливают детали, не требующие высокой прочности.

Относится к нелегированным качественным углеродистым сплавам.

Используется для изготовления:

- цилиндров;

- шпинделей;

- валов;

- соединительных муфт;

- звездочек;

- рычагов;

- серег;

- болтов и других неответственных деталей.

Характеристики

Твердость

Определяющий фактор – наличие углерода в сплаве.

По Бринеллю, HB

- После отжига – 10 -1 = 179 Мпа.

- Калиброванного нагортованного – 10 -1 = 207 МПа.

- Горячекатаного отожженного – 10 -1 = 156 МПа.

По Роквеллу, HRB

Шкала B – после отжига 88,6 Мпа.

Плотность качественного материала

Плотность стали 30 = 7850 кг/м 3 , обозначается символом ρn.

Марка

Марка стали имеет средний уровень прочности и вязкость сердцевины, используется для изготовления малонагруженных деталей.

Продукция:

- плоский, сортовой, фасонный прокат;

- калиброванный пруток;

- шлифовальный пруток и серебрянка;

- лист толстый и тонкий;

- проволока;

- кованые заготовки и поковки.

Химический состав

Указан в %, не более:

- Fe (железо) ~ 97 %.

- C (углерод) – 0,27–0,35 %.

- Si (кремний) – 0,17–0,37 %.

- Mn (марганец) – 0,5–0,8 %.

- S (сера) – 0,035 %.

- P (фосфор) – 0,030 %.

- Cr (хром) – 0,25 %.

- Ni (никель) – 0,30 %.

- Cu (медь) – 0,30 %.

Предел прочности

Символ обозначения ơв, единица измерения МПа

| Номенклатура | Предел прочности при T = 20 °C |

| Лист термообработанный | 430–590 |

| Прокат | 490 |

| Прокат нагартованный | 560 |

| Прокат отожженный | 440 |

| Лента отожженная | 390–640 |

| Лента нагартованная | 640–930 |

Предел текучести

После нормализации: Т = 20 °C, прокат. Не менее 295 H/мм 2 , или 30 кгс/мм 2 . Продукт прошел закалку и отпуск (не менее)

| Размер проката | H/мм 2 | кгс/мм 2 |

| до 16 мм | 400 | 41 |

| от 16 до 40 мм | 355 | 36 |

| от 40 до 100 мм | 295 | 30 |

Ударная вязкость сплава

Единица измерения – Дж/см 2 . Символы обозначения – KC, U – образец с полукруглым надрезом, «Менаже». Ударная вязкость (KCU) не менее 78 Дж/см 2 . KCU, Дж/см 2 при определенном температурном воздействии, °С

| Показатели температурного режима | +20 | +40 | +60 |

| Закалка 860 град. C в воде; отпуск 400 град. C | 72 | 45 | 42 |

Примечание: исследуемая заготовка диаметром 60 мм.

Температурный режим эксплуатации

Определяется критическими точками нагрева и охлаждения металла в твердом виде, при которых происходит изменение фазового состояния и структуры стали. Условные обозначения:

Механические свойства

Условные обозначения (символы):

Отпускная хрупкость

К отпускной хрупкости сталь 30 не склонна.

Свариваемость

Сплав металла относится к ограниченно свариваемому. Допустимы следующие способы сварки:

- дуговая ручная (РДС);

- автоматическая дуговая (АДС) под флюсом с газовой защитой;

- электрошлаковая (ЭШС).

Перед началом сварки необходим прогрев стали с целью профилактики трещин.

Контактная точечная сварка без ограничений. Трудносвариваемая сталь предполагает подогрев до 200–300 °C и отжиг.

Группа стали

Данный сплав принадлежит к группе нелегированных конструкционных углеродистых сталей, которые используются для изготовления деталей невысокой прочности. Считается качественным, недорогостоящим.

Государственный стандарт (ГОСТ) проката

- Сортовой прокат, а также фасонный – ГОСТ 1050-88, 2590-2006, 2591-2006, 2879-2006, 8509-93, 8510-86, 8240-97, 8239-89.

- Пруток (калиброванный) – ГОСТ 7417-75, 8550-75, 8560-78, 10702-8.

- Серебрянка – ГОСТ 14955-77, 10702-78.

- Лист толстый – ГОСТ 19903-74, 1577-93.

- Тонкий – ГОСТ 16523-97.

- Лента – ГОСТ 6009-74, 2284-79, 10234-77.

- Полоса – ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока – ГОСТ 17305-91, 5663-79.

- Заготовки кованые, поковки – ГОСТ 8479-70, 1133-71.

Цена в 2021 г

Отмечается высокий скачок цен на металлопродукцию.

- Сталь 30: 100 мм, 105 мм, 110 мм…130 мм, 140 мм…240 мм – 47 руб/кг.

- Проволока: от 38 100,00 руб/т.

- Швеллер: 75 000,00 руб/т.

- Лист горячекатаный: от 39 500,00 руб/т.

Расшифровка маркировки и содержание углерода

При расшифровке учитывается содержание углерода в продукте (0,30 %). Из этого исходит наличие цифры 30.

Помните! Высокое содержание углерода в сплаве требует точного соблюдения предлагаемых рекомендаций по эксплуатации (например, ограниченная свариваемость).

Область применения

- Промышленность, сельское хозяйство, строительство: оси, лопасти, фланцы, лопасти глиномешалок, крюки и элеваторы, талевые блоки и крон-блоки, серьги, шпиндели, цилиндры, прессы, звездочки, муфты соединительные, швеллеры.

- ТЭС, АЭС: детали для теплогенерирующего и энергетического оборудования.

- Для производства сортового и фасонного проката, крупных поковок, тонко- и толстолистового проката.

- Нефтеперерабатывающая промышленность: болты, запорные элементы арматуры (используемые при t ниже 300 °С в антикоррозионных условиях), решетки теплообменников, поршневые штоки, валы паровых частей насоса.

Применение в нормализованном состоянии: крюки, фланцы, грунд-буксы вертлюгов, установочные кольца – детали, испытывающие незначительное напряжение.

Продукт прошел закалку и высокий отпуск:

- траверсы;

- оси;

- валики;

- валы насосов (центробежных);

- вилков лебедок для бурения.

В условиях развития сельского хозяйства изделия из сплава Ст 30 получили широкое распространение и актуальность.

Свойства Ст 30

- Не склонна к образованию закалочных структур.

- Характерна повышенная твердость.

- После нормализации понижается пластичность, прочность повышается.

- Имеет устойчивое сопротивление разрывам.

- Выдерживает ударные нагрузки.

- Характерно равномерное прокаливание поверхностных слоев.

- Дешевый конструктивный материал.

Технологические

- Ковка – степень теплоты ковки в начале 1280 °C, в конце 750 °C.

Физические

Условные обозначения (символы):

Аналоги

- Отечественные аналоги. Сплавы марок 25, 35.

- Зарубежные аналоги. США, Германия, Китай, Польша, Япония, Франция, Англия, Евросоюз, Италия, Болгария, Румыния, Чехия производят сплав, идентичный Ст 30.

Для сборки надежных и высококачественных конструкций необходимы детали, обладающие определенной жесткостью и износостойкостью. Изделия из стали 30 полностью соответствуют необходимым требованиям к составным элементам с невысокой прочностью.

Читайте также:

- Разрезной стальной футляр на существующий газопровод

- На каких участках монтажных соединений стальных конструкций производится подогрев при необходимости

- Кронштейн для крепления стальной ванны к стене

- Допускаются ли незаваренные кратеры в сварных соединениях стальных аппаратов

- Шпоночная сталь din 6880