Сталь 60г для ножа

Сталь 70Г Сталь 60С2ХФА Сталь 60ХФА (60ХФ) Сталь 65 Сталь 65Г (65Г1) Сталь 65ГА Сталь 65С2ВА Сталь 68А Сталь 68ГА Сталь 70 Сталь 60С2ХГ Сталь 70Г2 Сталь 70С2ХА (ЭИ142) Сталь 70С3А Сталь 70ХГФА Сталь 75 Сталь 80 Сталь 85 Сталь КТ-2 Сталь КТ-3 Сталь 55С2А Сталь 3К-7 Сталь 40Р Сталь 50РА (50Р) Сталь 50ХГ Сталь 50ХГА Сталь 50ХГФА Сталь 50ХФА (50ХФ) Сталь 51ХФА Сталь 55С2 Сталь 60С2Х (60С2ХА; 60С2ХАА) Сталь 55С2ГФ Сталь 55ХГР Сталь 55ХФА (55ХФ) Сталь 60Г Сталь 60С2 Сталь 60С2А Сталь 60С2Г Сталь 60С2Н2А

Описание

Сталь 60 Г применяется: для изготовления плоских и круглых пружин, рессор, пружинных колец и других деталей пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажей, тормозных барабанов и лент, скоб, втулок и других деталей общего и тяжелого машиностроения; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); измерительных лент.

Примечание

Сталь рессорно-пружинная легированная.

Марка: сталь, металл 60Г

| Марка : | 60Г |

| Заменитель: | 65Г |

| Классификация : | Сталь конструкционная рессорно-пружинная |

| Применение: | плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения. |

| Зарубежные аналоги: |

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.57 — 0.65 | 0.17 — 0.37 | 0.7 — 1 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

| Ac1 = 726 , Ac3(Acm) = 765 , Ar3(Arcm) = 741 , Ar1 = 689 , Mn = 270 |

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

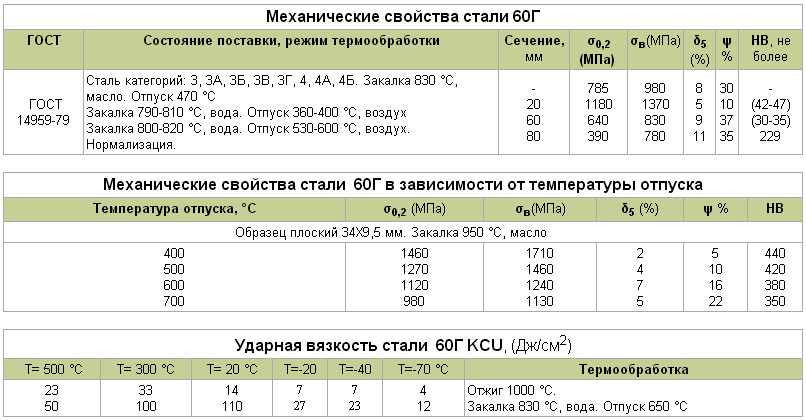

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат, ГОСТ 14959-79 | 980 | 785 | 8 | 30 | Закалка 830oC, масло, Отпуск 470oC, | |||

| Лента нагартован., ГОСТ 2283-79 | 740-1180 | |||||||

| Лента отожжен., ГОСТ 2283-79 | 640-740 | 10-15 |

| Твердость 60Г без термообработки , ГОСТ 14959 | HB 10 -1 = 285 МПа |

| Твердость 60Г термообработанного , Прокат ГОСТ 14959-79 | HB 10 -1 = 241 МПа |

| Твердость 60Г нормализованного , Лист толстый ГОСТ 1577-93 | HB 10 -1 = 269 МПа |

| Твердость 60Г после отжига , Лист толстый ГОСТ 1577-93 | HB 10 -1 = 229 МПа |

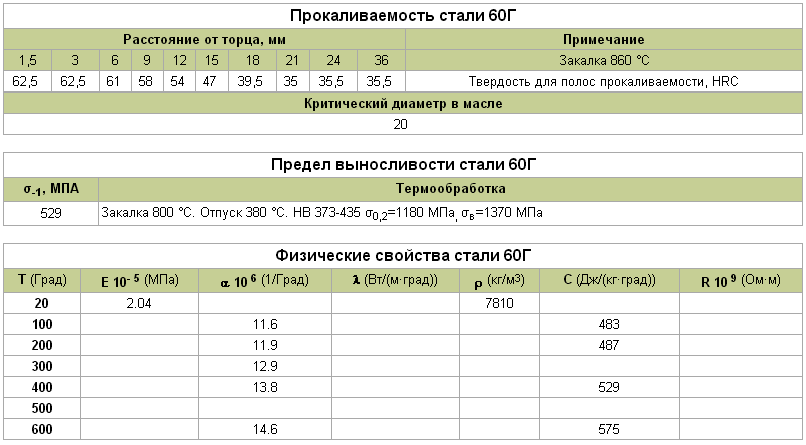

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.04 | 7810 | ||||

| 100 | 11.6 | 483 | ||||

| 200 | 11.9 | 487 | ||||

| 300 | 12.9 | |||||

| 400 | 13.8 | 529 | ||||

| 500 | ||||||

| 600 | 14.6 | 575 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала

Указаны как точные, так и ближайшие аналоги!

Стандарты

Применение стали 60г

Основная сфера применения малолегированной конструкционной рессорно-пружинной стали 60г – промышленное производство рессор, пружин и прочих изделий пружинного типа. Износостойкость и высокая упругость сплава используются технологами и в изготовлении таких деталей, как тормозные барабаны, втулки, бандажи, скобы. В целом, этот сплав в качестве сырья используют самые разные предприятия тяжелого машиностроения.

Характеристиками стали 60г интересуются и производители режущего и колющего инструмента: ножи, топоры, колуны – в таких изделиях сплав марки 60г чаще всего применяется для формирования сердцевины рабочей части инструмента.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

| ГОСТ 14959-79 | 0.57-0.65 | ≤0.035 | ≤0.035 | 0.7-1 | ≤0.25 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 |

| ГОСТ 17152-89 (ИСО 7129-82 | 0.57-0.65 | ≤0.035 | ≤0.035 | 0.7-1 | ≤0.25 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 |

Fe — основа.

Правила ухода

- Поверхность металла после термообработки чёрная. Образуется слой оксидов, который предохраняет инструмент от коррозии. Снимать чернение шлифовальными кругами «для красоты» нельзя. Блестеть должен только рабочий край лезвия после заточки.

- Перед длительным хранением голову смазывают маслом. Опытные плотники не рекомендуют использовать для этой цели машинные смазки. Они используют касторовое, льняное или вазелиновое масло. Голову после смазки протирают – тонкой плёнки достаточно для защиты от ржавчины.

- Инструмент не должен долго лежать на земле, на бетонном полу или стоять возле стенки. Нарушается геометрия топорища. Поэтому его подвешивают. Деревянную часть пропитывают маслом, чтобы древесина не усыхала.

Как правильно точить топор

На производстве выведение геометрии режущей кромки производят на гриндере. Это ленточный шлифовальный станок. На абразиве такой формы легче формируется выпуклая режущая кромка.

Технология заточки топора.

Механические характеристики

Сталь 60 г: физические и механические свойства

Любая рессорно-пружинная сталь должна демонстрировать высокую твёрдость, которая в случае со сплавом 60г составляет HB 10-1=241МПа. Такого показателя удаётся добиться за счёт повышенного содержания углерода. Вместе с тем, этот элемент снижает пластичность металла, а потому важно найти компромисс между этими показателями.

Сплав 60г не предназначен для сварных конструкций, однако технологически его сварка возможна с использованием контактного способа сваривания. Относительно способности к образованию флокенов сталь 60г относят к группе малочувствительных. При этом металл данной марки склонен к отпускной хрупкости, но только если содержание марганца в его составе превышает 1%.

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Разновидности топоров

По форме головы и топорища топоры делятся на универсальные и специальные. К универсальным относятся:

- Хозяйственный. Небольшой топор с почти симметричной головой.

- Армейский и туристический. Лёгкие инструменты, голова и топорище часто выполнены из одного куска металла.

- Плотницкий. Отличается углом заточки для лёгкого выхода из плотной древесины.

- Русский. Может использоваться для работ по дереву и как метательное оружие

Специальными топорами выполняют определённый вид работ. Примеры:

- Колун для раскалывания распиленных брёвен вдоль волокон. Голова массивная и почти не затачивается.

- Мясницкий с коротким топорищем и широкой головой.

- Топор лесоруба. Имеет самое длинное топорище, что увеличивает силу удара.

- Пожарный. Цельнометаллический с шипом на обухе и термозащитными накладками на топорище.

- Кровельный. Обух имеет форму молотка.

- Тесло. Предназначен для удаления слоёв древесины.

Основные виды топоров.

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | a, 10-6 1/°С | С, Дж/(кг · °С) |

| 0 | 204 | 81 | 7810 | — | — |

| 20 | 204 | — | 7810 | — | — |

| 100 | — | — | — | 116 | 483 |

| 200 | — | — | — | 119 | 483 |

| 300 | — | — | — | 129 | — |

| 400 | — | — | — | 129 | 487 |

| 600 | — | — | — | 138 | 529 |

| 800 | — | — | — | 146 | 575 |

Нержавеющие стали

Нержавеющие стали (самые популярные в настоящее время) являются самыми универсальными. Из них можно изготовить нож почти любого назначения. Основное их отличие от других сталей — способность успешно сопротивляться коррозии (ржавчине). Для этого, обычно, в состав стали вводится легирующая добавка — хром (Cr). Содержание хрома от тринадцати процентов и выше дает материалу невосприимчивость к ржавчине. Тут надо понимать, что при неблагоприятных условиях (в соленой воде, например) может подвергаться коррозии и нержавеющая сталь. Абсолютно нержавеющих ножевых сталей не бывает, но все же в обычных бытовых условиях эти стали коррозии практически не подвержены. Так какие же конкретно эти марки сталей?

Недорогие нержавеющие стали

- российские 40Х13, 65Х13, ЭП-107 и пр.;

- европейские 1.4116, 12C27 и пр.;

- японские SUS420J2, AUS-4, AUS-6 и пр.;

- американские 420, 425, 420HC и пр.;

- китайские 4Cr13MoV, 5Cr13MoV и пр.

Как правило, из этих сталей изготавливаются недорогие кухонные и универсальные ножи. Ножи из таких сталей хорошо сопротивляются коррозии, но заточку держат неважно. Термообработать (закалить) их получается до твердости 50-54 HRC, что крайне недостаточно. Приличный нож должен иметь твердость режущей кромки (РК) не менее 55 HRC. К приятному исключению можно отнести шведскую марку 12C27, японскую AUS-6 и американскую 420HC. У ножей из трех перечисленных сталей устойчивость режущей кромки хорошая. Закаливаются такие ножи до твердости примерно 55-58 HRC, это вполне достаточно для большинства работ на кухне и работ в турпоходе или на рыбалке.

Средние по стоимости нержавеющие стали

- российские 95Х18, 110Х18 и пр.;

- европейские 1.4125, 14C28N, N690 и пр.;

- японские AUS-8, AUS-10, VG-1 и пр.;

- американские 440A, 440B, 440С и пр.;

- китайские 7Cr13MoV, 8Cr13MoV, 9Cr13MoV и пр.

Из таких сталей получаются, как правило, ножи недорогие, но очень хорошие. Прекрасно закаливаются до твердости 57-59 HRC (иногда и выше). Особо хочется выделить современную австрийско-шведскую марку N690. Эта сталь очень стабильна. Хорошо термообрабатывается. Многие производители в мире переходят на нее. В том числе, и у нас в России, т.к. наши нержавеющие стали капризны и не всегда стабильны.

- недорогой нож стоит до 100 долларов;

- средний нож от 100 до 300 долларов;

- дорогой нож от 300 долларов и выше.

Дорогие нержавеющие стали:

- российская ЭП-766;

- европейские Elmax, M390 и др.;

- японские VG-10, ATS-34, R-2, ZDP-189 и пр.;

- американские 154CM, CPM S30V, CPM S35VN и пр.

Такие стали используются для изготовления авторских ножей, ножей — предметов роскоши. Как правило, ножи из таких сталей совсем недешевые. Выделить из общего списка хочется:

Описание стали 60 и ее использование

Описание стали 60 и особенностей ее использования стоит начать с того, что речь пойдет о марке, которая относится к группе конструкционных, углеродистых. Одни из главных отличительных черт в данном случае – это отсутствие склонности материала к флокеночувствительности и отпускной хрупкости. А также важно заметить, что эта сталь не используется при монтаже сварных конструкций.

Состав и расшифровка

Стали, к категории которых относится рассматриваемая марка, производят в мартеновских печах или же специальных конвертерах. Обозначение этой категории качественных сплавов начинается с самого слова «Сталь». Указанные после две цифры – это средний показатель содержания углерода. В описываемом случае число 60 обозначает 0,6 процента.

Анализируя химический состав, можно выделить следующие компоненты, которые содержит сталь 60.

Кремний – от 0,17-0,37%.

Марганец – от 0,5-0,8%.

Никель – в пределах 0,3%.

Фосфор – около 0,035%.

Хром – в пределах 0,25%.

Мышьяк – примерно 0,08%.

Не стоит забывать и о таком понятии, как мартенсит. Он является базовым компонентом структуры стали после ее закалки.

Характеристики и свойства

Одними из главных особенностей нелегированной специальной стали 60 являются повышенное содержание углерода и нормальная концентрация марганца. Важно акцентировать внимание также на высоком пределе прочности и соответствующей упругости. Технологические свойства сплава выглядят следующим образом.

Температура ковки (начало и конец) – 1220 и 800 градусов соответственно. Охлаждение заготовок с сечением в пределах 300 мм осуществляется на воздухе.

Свариваемость – не используют для сборки сварных конструкций.

Флокеноустойчивость – сплав малочувствителен к поражению флокенами.

Склонность к хрупкости при отпуске – отсутствует.

Механические свойства материала определяются температурой отпуска. Так, твердость НВ согласно ГОСТу горячекатаной и кованой стали без термообработки и после отжига или же высокого отпуска составляет 225 и 229 соответственно. Если речь идет о калиброванном или имеющем специальную отделку поверхности сплаве, то эти показатели фиксируются на отметках 269 и 229.

Виды поставок и аналоги

Описываемый сплав с учетом его ключевых характеристик оказывается на рынке в виде:

фасонного и сортового прокатов;

листов и полос разной ширины;

труб и соединительных элементов для них;

низко-, средне- и высокоуглеродистой проволоки.

Принимая во внимания качество и сферу применения стали, производители во многих странах выпускают ее аналоги.

Соединенные Штаты – 1059, 1060 и 1064, а также С1060, G10590, G10600 и G10640.

Япония – SWR-7, S58C, а также стали S60C-CSP и S65C-CSP.

Германия – C60, C60D, а также C60E и C60R. Помимо этого, немецкие компании производят стали марок 1.0601 и 1.1221, а также Ck60 и Ck60N.

Франция – С60, С60Е и C60RR, 1C60 и 2С60, а также ХС60, ХС65 и AF70.

Великобритания – 060А2, и 060А62, 1449CS и 1449HS, 60CS и 60HS, а также выпускаются C60, C60E и CS60.

Италия – сплавы С60 и 1С60, а также стали С60Е и C60R.

Бельгия – сталь марки С60-1 и С60-2.

Испания – сплавы С60 и С60-Е.

Швеция – марки 1665 и 1678.

Швейцария – С60 и Ck60.

А также европейские страны представляют в соответствующем сегменте следующие типы сплавов:

чешский – 12061;

венгерский – C60E;

румынские – OLC60, OLC60AT и OLC60X;

польские – 60, 60rs, а также D55;

болгарские – 60, C60 и C60E.

И, конечно же, помимо всех перечисленных вариантов, на современном рынке также представлен аналог рассматриваемого сплава, выпускаемый производителями из Поднебесной. В Южной Корее производят сталь марки SM58C, а австралийские компании предлагают сплав с маркировкой 106.0.

Применение

Описываемый сплав широко используется при изготовлении деталей разной сложности, к которым предъявляются повышенные требования в контексте устойчивости к износу и прочности. Речь в данном случае идет о следующих элементах:

колеса для вагонов цельнокатаные;

эксцентрики с разными параметрами;

элементы бандажных конструкций для подвижного железнодорожного состава;

валки листовых станов;

регулировочные шайбы и прокладки;

кольца амортизаторов пружинного типа.

Конечно же, это далеко не полный перечень деталей, выполняемых из конструкционной качественной стали 60.

Обработка

Прежде всего стоит выделить такой момент, как обрабатываемость материала резанием. При нормализации и НВ 241 Ку твердого сплава и быстрорежущей стали равны 0,7 и 0,65 соответственно. Не менее важным является также режим термообработки при полном отжиге и закалке.

Так, для мелких деталей (сечение до 12 мм) температура нагрева при закалке в масле составляет 820-860 градусов. Более габаритные заготовки и изделия закаливают в воде при 800-820 градусах. Рабочая температура при отпуске зависит от требований к механическим свойствам.

Важно помнить, что от содержания углерода зависит (обратно пропорционально) температура нагрева. Если показатели будут ниже положенных, то структура просто не успеет правильно сформироваться.

В то же время перегрев может привести к следующим негативным последствиям:

окислению поверхности детали;

повышению внутреннего напряжения;

Сложные по форме изделия необходимо предварительно подогревать. Для этого такие детали несколько раз помещают на короткие временные промежутки в соляные ванны. Альтернативой будет выдержка в печах при температуре от 400 до 500 градусов. Имеет свои особенности и процесс охлаждения стали. При этом используется вода в чистом виде или же с добавлением солей и щелочных растворов. Если речь идет о легированных сплавах, то актуальным становится минеральное масло.

Важно акцентировать внимание на том, что нагрев, выдержка, а также охлаждение и отпуск необходимо выполнять при строгом соблюдении правил. И речь идет о разработанных специалистами технологических картах. Нарушения в данном случае будут причинами следующих проблем.

Неравномерный прогрев и охлаждение детали, подвергающейся термической обработке – появление трещин и деформация металла, неоднородность структуры и ухудшение механических свойств.

Пережог стали, причиной которого становится проникновение молекул кислорода в обрабатываемою поверхность – образование оксидов, способных существенно трансформировать характеристики внешнего слоя. Избыток кислорода в печи при нагреве приводит к выгоранию углерода.

Попадание воды в охлаждающее масло – может стать причиной образования трещин.

Важно помнить, что все перечисленные дефекты, являющиеся последствиями ошибочных действий при обработке стали 60, не получится устранить. Именно поэтому настоятельно рекомендуется выполнять работы на каждой стадии с максимальным вниманием.

Сталь 60г

Главная особенность этой марки сплава заключается в сочетании повышенной износостойкости и присутствия очень высоких упругих свойств. Всё это позволяет называть сталь 60г одной из лучших в ряду силовых рессорно-пружинных сталей. Расшифровка марки сплава сразу говорит нам о том, что перед нами металл с 0,60-процентным содержанием углерода и наличием марганца в количестве менее 1,5%.

Основная сфера применения малолегированной конструкционной рессорно-пружинной стали 60г – промышленное производство рессор, пружин и прочих изделий пружинного типа. Износостойкость и высокая упругость сплава используются технологами и в изготовлении таких деталей, как тормозные барабаны, втулки, бандажи, скобы. В целом, этот сплав в качестве сырья используют самые разные предприятия тяжелого машиностроения.

Характеристиками стали 60г интересуются и производители режущего и колющего инструмента: ножи, топоры, колуны – в таких изделиях сплав марки 60г чаще всего применяется для формирования сердцевины рабочей части инструмента.

Химический состав в % стали 60Г и ГОСТы на прокат

Сплав данной марки имеет относительно высокое содержание углерода, а также марганец в качестве основного легирующего элемента:

- Fe – около 97%

- C – 0,57-0,65%

- Mn – 0,7-1%

- Si – 0,17-0,37%

- Ni – не более 0,25%

- Cr – не более 0,25%

- Cu – не более 0,2%

- S – не более 0,035%

- P – не более 0,035%

В цеха промышленных предприятий сталь марки 60г попадает в виде фасонного сортового проката, изготовленного в соответствии с ГОСТами:

Любая рессорно-пружинная сталь должна демонстрировать высокую твёрдость, которая в случае со сплавом 60г составляет HB 10 -1 =241МПа. Такого показателя удаётся добиться за счёт повышенного содержания углерода. Вместе с тем, этот элемент снижает пластичность металла, а потому важно найти компромисс между этими показателями.

Сталь 65Г: характеристики и применение

Механические свойства стали 60 при нормальной температуре

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| мм | — | МПа | МПа | % | % | кДж / м2 | — | |

| Прокат, ГОСТ 1050-88 | до 80 | 680 | 400 | 12 | 35 | Нормализация | ||

| Лента отожжен., ГОСТ 2284-79 | 440-740 | 10 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 740-1130 | |||||||

| Сталь | 700 | 510 | 17 | 60 | Закалка и высокий отпуск | |||

| Сталь | 30 | К | 920 | 590 | 19 | 50 | 240 | Закалка 780 — 830oC, масло, Отпуск 560oC |

Сталь 60 конструкционная углеродистая сталь

Заменители

Иностранные аналоги

Расшифровка

Цифра 60 обозначает, что среднее содержание углерода в стали составляет 0,60%.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 60 | 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Характеристики и описание

Сталь 60 относится к конструкционным нелегированным специальным качественным сталям с высоким содержанием углерода (0,60%) и нормальным содержанием марганца, обладает высокой прочностью и высокими упругими свойствами.[1]

Сталь склонна к трещинам при закалке в воде.

Назначение

Сталь 60 применяется для изготовления деталей, к которым предъявляются требования высокой прочности и износостойкости, например:

- Эксцентрики,

- цельнокатаные колеса вагонов,

- бандажи для подвижного соства железных дорог широкой колеи,

- валки рабочие листовых станов для горячей прокатки металлов,

- шпиндели,

- бандажи,

- диски сцепления,

- пружинные кольца амортизаторов,

- замочные шайбы,

- регулировочные шайбы,

- регулировочные прокладки,

- рабочие валки листовых станов для горячей прокатки металла.

Температура критических точек, °С [81]

Термообработка

Мелкие детали из стали марки 60 (диаметром до 10-12мм) закаливают в масле с температуры 820-860 °С, более крупные детали — в воде с температурой 800-820 °С, отпуск производят при различной температуре в зависиости от требуемых механических свойств.

Зависимость механических свойств стали 60 от температуры отпуска

Твердость HB (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 60 | 255 | 229 | 269 | 229 |

Механические свойства металлопродукции для стали 60 (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее | |||

| Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 60 | 400 | 680 | 12 | 35 |

ПРИМЕЧАНИЕ. Механические свойства для стали 60 определены на нормализованных образцах.

Механические свойства металлопродукции из стали 60 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 580 | 850—1000 | 11 | + |

| св. 16 до 40 мм включ. | |||

| 520 | 800—950 | 13 | + |

| св. 40 до 100 мм включ. | |||

| 450 | 750-900 | 14 | + |

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Механические свойства в зависимости от сечения [140]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| не менее | ||||||

| Закалка с 780-830 °С в масле; отпуск при 560 °С | ||||||

| 30 | К | 590 | 920 | 19 | 50 | 24 |

| 30 | Ц | 540 | 880 | — | — | 49 |

| Закалка с 780-830 °С в масле; отпуск при 610 °С | ||||||

| 10 | Ц | 600 | 860 | 20 | 58 | 73 |

| 30 | К | 540 | 880 | 20 | 50 | 49 |

| 60 | К | 480 | 730 | 25 | 60 | 49 |

| 60 | Ц | 390 | 680 | 27 | 56 | 49 |

Механические свойства в зависимости от температуры отпуска [140]

| tотп., °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 400 | 1430 | 1690 | 2 | 3 | 4,9 | 450 |

| 450 | 1280 | 1430 | 5 | 10 | 19 | 410 |

| 500 | 1120 | 1210 | 7 | 16 | 23 | 375 |

| 550 | 1040 | 1150 | 7 | 20 | 24 | 370 |

ПРИМЕЧАНИЕ. Закалка с 950 °С в масле.

Механические свойства в зависимости от температуры испытаний [82]

| tисп., °С | σв, МПа | δ5, % | ψ, % |

| 20 | 700 | 17 | 60 |

| 200 | 680 | 14 | — |

| 300 | 560 | 27 | — |

| 500 | 460 | 30 | — |

| -25 | 760 | (21) | 61 |

| -40 | 790 | (23) | 61 |

Предел текучести стали 60 в зависимости от температуры испытаний

Технологические свойства [81]

Температура ковки, °С: начала 1220, конца 800. Сечения до 300 мм охлаждаются на воздухе.

Свариваемость — не применяется для сварных конструкций, КТС с последующей термообработкой.

Обрабатываемость резанием — Аутвспл = 0,70 и А’у6ст = 0,65 в нормализованном состоянии при НВ 241.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость [50]

Полоса прокаливаемости стали 60 после заклки с 820°С приведена на рисунке ниже.

Критический диаметр d

| Количество мартенсита, % | d, мм, после закалки | |

| в воде | в масле | |

| 50 | 26-48 | 10-20 |

| 90 | 15-30 | 3-12 |

Плотность ρп кг/см3 при температуре испытаний, °С

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||||

| 60 | 11,0 | 11,9 | — | 13,9 | 14,6 | |||||

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | ||||||

| 60 | — | 68 | 53 | — | 36 | |||||

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | ||||||

| 60 | 204 | — | 208 | 189 | 174 | |||||

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | |||||

| 60 | 483 | 487 | — | 529 | — | 567 | ||||

Вид поставки

Узнать еще

Сталь 35 конструкционная углеродистая качественная…

Углеродистая сталь марки СтЗпс — обыкновенного кач…

Сталь Х12МФ инструментальная штамповая…

Сталь 50(50А) — конструкционная углеродистая…

Прокаливаемость стали 60

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 12 | 21 | 33 | 45 | Закалка 820 °С |

| 57,5-63,5 | 56-62 | 51-60,5 | 38,5-59 | 35-56 | 35,5-51,5 | 32-42 | 31,5-40 | 26-38 | 25-34 | Твердость для полос прокаливаемости, HRC∂ |

| Количество мартенсита, % | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 26-48 15-30 | 10-20 3-12 |

Механические свойства стали 60 в зависимости от сечения

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| Закалка 780-830 °С, масло. Отпуск 560 °С | ||||||

| 30 30 | К Ц | 590 540 | 920 880 | 19 — | 50 — | 24 49 |

| Закалка 780-830 °С, масло. Отпуск 610 °С | ||||||

| 10 30 60 60 | Ц К К Ц | 600 540 480 390 | 860 880 730 680 | 20 20 25 27 | 58 50 60 56 | 73 49 49 49 |

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота. Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

Области применения кипящей стали

Эта металлопродукция имеет определенные ограничения по сферам использования. Она не допускается для изготовления:

- крепежных элементов котлов, работающих под давлением;

- конструкций и оборудования, запланированных для эксплуатации при температурах ниже -20°C

- аппаратов, эксплуатируемых при динамических, знакопеременных, пульсирующих нагрузках;

- оборудования и конструкций, контактирующих с агрессивными, взрыво- и пожароопасными средами, сжатыми и сжиженными газами.

Из слитков кипящей стали производят полосы, листы, тонкие плиты, проволоку, прутки, штрипсы, трубы, предназначенные для изготовления продукции рядового назначения.

Читайте также: