Сталь 40хн2ма термообработка закалка

Легированные металлы характеризуются высокими эксплуатационными свойствами, что позволяет использовать их практически повсеместно. Конструкционная сталь 40ХН2МА относится к низкоуглеродистым сплавам нормальной прочности, она применяется для создания строительных конструкций, полностью удовлетворяя требованиям нормативных документов.

К основным преимуществам материала относятся:

- мартенситное состояние;

- закалка на воздухе;

- отсутствие хрупкости;

- стойкость к динамическим нагрузкам;

- устойчивость к отрицательным температурам;

- способность сохранять характеристики при температуре до +300-400 градусов.

К недостаткам относятся достаточно высокая стоимость по сравнению с другими сталями, низкая технологичность при резке и склонность к образованию флокенов.

Расшифровка

Расшифровка стали 40ХН2МА включает информацию:

- 40 – 0,4% углерода;

- Х – менее 1% хрома;

- Н2 – 2% никеля;

- М – до 1% молибдена;

- А – высокое качество стали (минимальное количество серы и фосфора в составе).

Это прочный, вязкий металл, который при термообработке прокаливается на значительную глубину. Легирующие компоненты предназначены для повышения прочности и стойкости, а молибден упрощает термообработку.

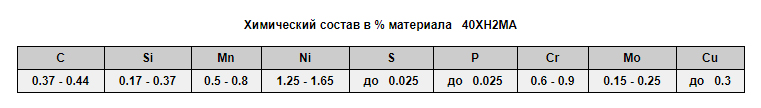

Химический состав

В сплаве содержится максимум:

- 98% Fe;

- 2% Ni;

- 0,9% Cr;

- 0,8% Mn;

- 0,4% С;

- 0,37% Si;

- 0,3% Cu;

- 0,25% Mo;

- 0,025% S;

- 0,025% P.

Каждый из компонентов улучшает характеристики стали 40ХН2МА. Хром и никель обеспечивают твердость и устойчивость к коррозии, медь – вязкость и теплопроводность, марганец и кремний – связывают свободное железо, снижают влияние серы и фосфора.

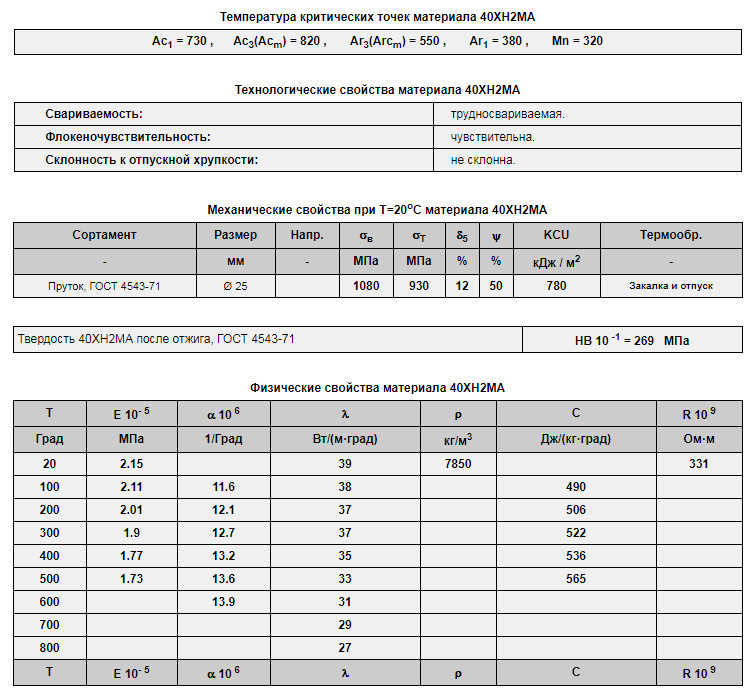

Основными физическими характеристиками металла являются:

- удельное электрическое сопротивление;

- модуль Юнга;

- плотность (7850 кг/м 3 );

- теплоемкость;

- коэффициент теплопроводности и температурного расширения.

В зависимости от нагрева при испытаниях показатели могут отличаться. Это позволяет определить оптимальную область эксплуатации конструкции.

Применение

Конструкционная сталь 40ХН2МА не подвержена хрупкому разрушению после отпуска, что обусловлено присутствием молибдена. Благодаря высокой прочности можно использовать материал для производства конструкций, применяемых на производстве и работающих под большой нагрузкой.

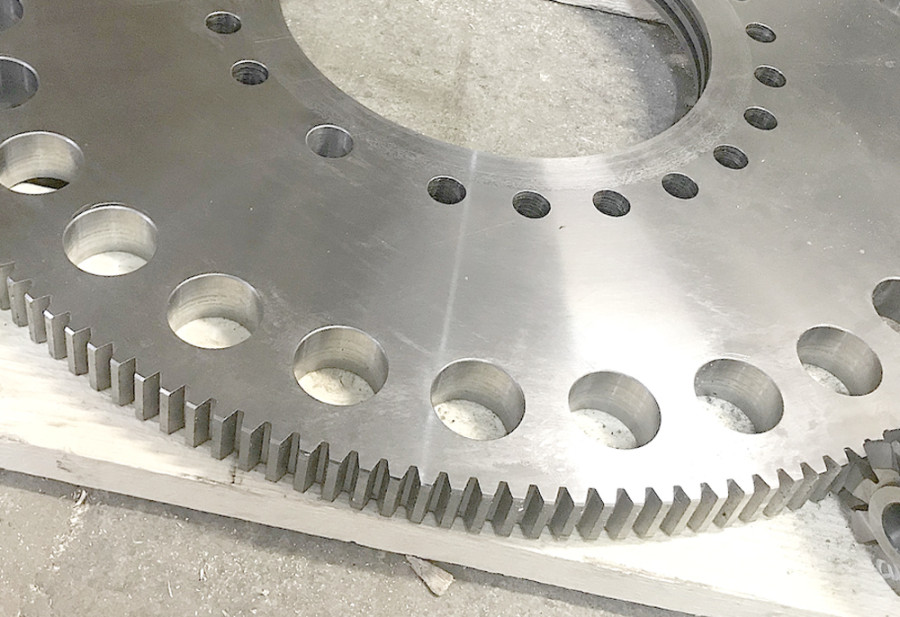

Широкое распространение получили изделия:

- валки для холодного прокатасплавов;

- диски и нагруженные детали;

- кронштейны;

- кулачковые муфты;

- метизы;

- цельнокатаные кольца;

- арматура для трубопроводов;

- изделия для авиастроительной отрасли, работающие при +500 градусах.

Технические характеристики

Высокие механические свойства 40ХН2МА обусловлены:

| твердостью | 270 МПа; |

| площадкой текучести | 930 МПа; |

| плотностью | 7850 кг/м 3 ; |

| удлинением при растяжении | 12%; |

| пределом временной прочности | 1080 МПа. |

Стоимость стали составляет минимум 50 руб./кг. Окончательная цена зависит от условий поставки, формы выпуска и объема.

Сортамент

Продукция из данного сплава включает:

- шестерни;

- болты с высоким классом ответственности;

- шатунные валы и крышки для них;

- клапаны;

- коленчатые валы.

Производство осуществляется в соответствии с требованиями нормативных документов. Изготовление заключается в выполнении большого количество технологических процессов, одним из которых является механическая обработка. Она предназначена для повышения механической прочности и требуемого внешнего вида. В нашей компании можно выбрать любой вид проката.

Свариваемость

Для оценки свариваемости марки стали 40ХН2МА рассчитывается эквивалент углерода:

где буквы обозначают соответственно процентное содержание углерода, марганца, хрома, никеля и медив составе. В результате получают число, которое в данном случае меньше 0,76%, что указывает на трудносвариваемость металла.

Коррозионная стойкость

Легирующие добавки обеспечивают коррозионную стойкость сплава, поэтому он характеризуется средней устойчивостью к окислению. Это гарантирует сохранение целостности изделия при межоперационном хранении металла, отсутствие коррозии во время работы в сухих помещениях при отсутствии лакокрасочного покрытия. Эксплуатация во влажной среде требует покрытия стали 40ХН2МА краской.

Пластичность

Пластические качества обусловлены удлинением изделия при разрыве и площадкой текучести. Последняя позволяет обрабатывать тонкие листы штамповкой и гибкой, а толстые перед подобным воздействием требуют нагрева для исключения образования трещин.Это обусловлено разностью деформаций на внутренней и внешней стороне листа. При повышении температуры предел текучести уменьшается, а площадка – увеличивается, поэтому производится предварительный нагрев и увеличение радиуса гиба.

Термообработка

Наиболее эффективным видом термообработки 40ХН2МА является закалка при 850 градусах. Она осуществляется в воду, а отпуск происходит в масляной ванне при 620 градусах.

Улучшение стали – это комплекс мер, включающий полную закалку и высокий отпуск. Материал относится к перлитному классу, поэтому переход осуществляется при 730 и 820 градусах. Доэвтектоидный сплав подвергается полной закалке при 850-870 градусах. Это обеспечивает получение аустенитной структуры, а охлаждение – мартенситной. В обоих случаях зерно характеризуется небольшими размерами. Аустенитные зерна стали 40ХН2МА формируются при переходе из феррита в цементит. При растворении цементита в аустените раствор железа ? переходит в ?-аллотропным способом. Процесс занимает больше времени, чем формирование зерна, поэтому при достижении необходимой температуры происходит небольшая выдержка для его завершения.

Охлаждение в воде осуществляется достаточно быстро, что способствует образованию мартенсита с мелкими зернами – пересыщенного твердого раствора углерода в железе ?.

Конструкционная сталь 40ХН2МА в таком состоянии склонна к образованию трещин, сколов и других хрупких деформаций. Это обусловлено остаточными напряжениями в твердой структуре. Чтобы исключить риск их появления, производится отпуск при 450-650 градусах. При этом начинает происходить диффузия, которая позволяет мартенситу перейти в перлит, но углерод остается практически в том же положении в структуре стали. В результате сплав приобретает ферритно-цементитную структуру.

Отпуск

Отпуск марки стали 40ХН2МА осуществляется в три этапа:

- Выделение части углерода в виде метастабильного ?-карбида без повышения температуры.

- Распад мартенситной структуры, остаточного аустенита и начало перехода ?-карбида в цементитную фазу.

- Окончание распада мартенситной структуры и карбидной трансформации. Переход мартенсита в феррит, изменение размеров карбидов, структуры феррита и формы карбидно-ферритной смеси при нагреве. Интенсивная диффузия со смещением атомов углерода, рост зерен феррита и цементита (сорбит отпуска).

Выдержка необходима для стабилизации свойств металла. В среднем отпуск длится 1-2 часа при небольшом размере сечения изделия.

Сталь 40X2H2MA конструкционная легированная

Сталь марки 40Х2Н2МА является хромоникельмолибденновой сталью и применяется для изготовления следующих изделий:

Крупные изделия:

- валы, коленчатые валы

- шатуны,

- крышки шатунов,

- клапаны,

- шпильки,

- диски,

- редукторные шестерни,

- а также крепежные детали.

- муфты и другие детали в автомобилестроении, станкостроении и др.

Сталь имеет низкую коррозионную стойкость [3]

Температура критических точек, °C

Химический состав, % (ГОСТ 4543-71)

| C | Mn | Si | Cr | Ni | Mo | Р | S | Cu |

| не более | ||||||||

| 0,35-6,42 | 0,30-0,60 | 0,17-0,37 | 1,25-1,65 | 1,35-1,75 | 0,20-0,30 | 0,025 | 0,025 | 0,30 |

Химический состав (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Мn | Cr | Ni | W | Аl | Ti | V | B | |

| 40Х2Н2МА | 0,35-0,42 | 0,17-0,37 | 0,30-0,60 | 1,25-1,65 | 1,35-1,75 | 0,20-0,30 | — | — | — | — |

Режим термической обработки изделий из стали 40Х2Н2МА [4]

| Группа стали | Термическая обработка | ||||

| Закалка | Отпуск | ||||

| Температура, °C нагрева под | Охлаждающая среда | Температура, °C | Охлаждающая среда | ||

| 1-ю закал- ку или нормали- зацию | 2-ю за- калку | ||||

| Хромо- никель- молиб- деновая | 870 | — | Масло | 600 | Вода или масло |

Режимы изотермической закалки стали 40Х2Н2МА [4]

| Максимальная толщина или диаметр изделий, мм | Температура нагрева при изотермической закалке, °C | Температура закалочной ванны, °C | Выдержка в ванне, мин |

| Для изделий типа труб и пластин — 15; для цилиндрических изделий -30 | 870-880 | 315-325 | 20-30 |

Механические свойства

Ударная вязкость KCU

| Термообработка | КСU, Дж/см 2 при температуре, °C | |||

| Закалка с 880 °C в масле; отпуск при 200 °C, охл. в масле | 50 | 41 | 36 | 35 |

| Закалка с 820 °C в масле; отпуск при 600 °C, охл. в воде | 139 | 122 | 128 | 125 |

Механические свойства проката в зависимости от сечения

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 |

| 500 | Ц К Ц * К *1 | 760 770 740 760 | 930 960 930 930 | 15 17 11 11 | 52 55 23 | 57 53 23 22 |

| 700 | Ц К Ц *1 К *1 | 740 740 790 730 | 900 930 900 880 | 17 17 — 11 | 51 52 — 20 | 45 — 15 27 |

| 900 | Ц К Ц *1 К *1 | 710 700 690 700 | 850 890 730 870 | 7 16 11 | 16 49 6 22 | 26 46 20 24 |

* Образцы поперечные

ПРИМЕЧАНИЕ. Закалка с 950 °C в масле; отпуск при 580-600 °C.

Сталь 40ХН конструкционная легированная

Согласно ГОСТ 4543-2016 наименование марок стали состоит из цифр и буквенного обозначения химических элементов:

- Цифра 40 перед буквенным обозначением указывает среднюю массовую долю углерода (С) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 0,40%.

- Буква Х указывает, что сталь легирована хромом, отсутствие цифры после буквы указывает, что содержание хрома в стали до 1,5%.

- Буква Н указывает, что сталь легирована никелем, отсутствие цифры после буквы указывает, что содержание никеля в стали до 1,5%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955 — 77.

- Лист толстый ТУ 14-1-1930-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 4543-71, ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.21-85

- Труба ОСТ 14-21-77.

Характеристики и применение [3]

Сталь 40ХН является хромо-никелевой конструкционной легированной сталью, относится к группе улучшаемой стали и к сталям повышенной прокаливаемости, т.е. прокаливающейся в деталях диаметром 50-75 мм.

Сталь данной марки относится к лучшим образцам конструкционной стали. Комбинация никеля с хромом позволяет применять сталь 40ХН для изготовления деталей ответственного назначения, например:

- оси,

- валы,

- шатуны,

- зубчатые колеса,

- валы экскаваторов,

- муфты,

- валы-шестерни,

- шпиндели,

- болты,

- рычаги,

- штоки,

- цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

- Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Так как никель целиком растворяется в твердом растворе, он способствует более значительному увеличению твердости и прочности феррита, чем хром. Особенно важно, что упрочнение здесь сопровождается также увеличением пластичности. При одновременном присутствии в стали никеля и хрома достигается хорошее сочетание механических свойств (прочности и вязкости), а также большая прокаливаемость.

Сталь 40ХН широко применяется в нефтяном машиностроении для изготовления наиболее ответственных деталей, например:

- особо нагруженных подъемных, трансмиссионных и промежуточных валов,

- зубчатых соединительных муфт,

- звездочек ценных передач буровых установок,

- пластин и роликов втулочно-роликовых цепей,

- осей талевых блоков,

- стволов вертлюг,

- защелок и осей элеваторов.

При применении стали хромо-никелевой стали необходимо иметь в виду, что она обладает склонностью к отпускной хрупкости особенно в интервале температур 450-550°C. Поэтому детали из этой стали следует после высокого отпуска охлаждать быстро (в воде или в масле). При в ведении в сталь 40ХН небольшого количества молибдена склонность к отпускной хрупкости понижается.

Рекомендации по применению стали 40Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм (кгс/мм 2 ) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 40ХН | 500 | 1000(100) | -80 | 50 |

Температура критических точек, °С

| C | Si | Mn | Сr | Ni | P | S | Cu |

| не более | |||||||

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | 0,035 | 0,035 | 0,30 |

Химический состав, % (ГОСТ 4543-2016)

| Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | В |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | — | — | — | — | — |

ПРИМЕЧАНИЕ: Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 (ГОСТ 4543-2016).

Рекомендуемые температуры закалки отожженной стали 40ХН при нагреве ТВЧ [1]

| Марка Стали | Температура нагрева в °C при скорости нагрева выше Ac1 град/сек | ||

| 30-60 | 100-200 | 400-500 | |

| Продолжительность нагрева выше Ac1 сек | |||

| 2-4 | 1,0-1,5 | 0,5-0,8 | |

| 40ХН | 900-940°C | 920-960°C | 960-1020°C |

Режим умягчающей обработки стали 40ХН [1]

| Марка Стали | Операция | Температура нагрева в °C | Условия охлаждения * |

| 40ХН | Отжиг | 800-820 | 30-40° С/ч |

Ориентировочные режимы термической обработки стали 40ХН [1]

| Марка Стали | Температура нагрева для закалки и нормализации в °C | Охлаждающая среда | Температура отпуска в °C | Механические свойства | |||

| Твердость | Предел прочности при растяжении σв в кГ/мм 2 | δ в % | |||||

| HB | HRC | ||||||

| 40ХН | 800-840 | Масло | 180-200 | — | 45-50 | 150 | 8 |

| 550-600 | 255-286 | — | 85-95 | 14-16 | |||

ПРИМЕЧАНИЕ. Охлаждение с указанной скоростью до 500°C, а затем на воздухе.

Ориентировочные режимы предварительной термической обработки стали 40ХН [2]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 40ХН | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 800-830 | Медленное | 187-241 |

| Источник | Состояние поставки | Сечение, мм | КП | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5 (δ4), % | Относительное сужение ψ, % | KCU, Дж/см 2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 820°С в воде или масле; отпуск при 500°С, охл. в воде или масле | 25 | — | 785 | 980 | 11 | 45 | 69 | — |

| ГОСТ 8479-70 | Поковка. Нормализация | 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| 300-500 | 12 | 30 | 29 | 167-207 | |||||

| 500-800 | 11 | 30 | 29 | 167-207 | |||||

| Поковка. Закалка+отпуск | 300-500 | 345 | 345 | 590 | 14 | 38 | 49 | 174-217 | |

| До 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | ||

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 | ||||||

| 500-800 | 11 | 30 | 39 | ||||||

| До 100 | 440 | 440 | 635 | 16 | 45 | 59 | 197-235 | ||

| 100-300 | 14 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 | ||||||

| 500-800 | 11 | 30 | 39 | ||||||

| До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 | ||

| 100-300 | 13 | 40 | 54 | ||||||

| До 100 | 540 | 540 | 685 | 15 | 45 | 59 | 223-262 | ||

| 100-300 | 13 | 40 | 49 | ||||||

| До 100 | 590 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||

| 100-300 | 13 | 40 | 49 | ||||||

Механические свойства проката в зависимости от сечения [2]

| Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % | Твердость HB |

| 40 | 780 | 960 | 18 | 58 | 325 |

| 80 | 730 | 920 | 20 | 54 | 302 |

| 120 | 710 | 910 | — | 50 | 300 |

ПРИМЕЧАНИЕ. Нормализация при 870-925°С; закалка с 790°С в масле; отпуск при 540°С.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % | KCU, Дж/см 2 | Твердость HB |

| 400 | 1220 | 1370 | 10 | 41 | 32 | 387 |

| 600 | 1080 | 1160 | 14 | 51 | 46 | 302 |

| 600 | 760 | 910 | 20 | 60 | 83 | 241 |

ПРИМЕЧАНИЕ. Закалка с 820°С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % |

| Нормализация при 850°С | |||

| 20 | 790 | 18 | 48 |

| 200 | 750 | — | 50 |

| 300 | 690 | 20 | — |

| 400 | 540 | 25 | 65 |

| 500 | 480 | 25 | 79 |

| 600 | 350 | 27 | 85 |

| Образец диаметром 6мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50мм/мин, скорость деформации 0,031/c | |||

| 700 | 225 | 36 | 92 |

| 800 | 130 | 57 | 96 |

| 900 | 91 | 71 | 100 |

| 1000 | 62 | 75 | 100 |

| 1100 | 45 | 76 | 100 |

| 1200 | 31 | — | 100 |

Предел выносливости

| Характеристики прочности | σ-1, МПа | τ-1, МПа |

| Предел текучести σ0,2=780 МПа; Предел прочности при растяжении σв=980 МПа;НВ 300-320 | 490 | 294 |

| Предел текучести σ0,2=690 МПа; Предел прочности при растяжении σв=880 МПа;НВ 270-300 | 441 | 274 |

| Предел текучести σ0,2=570 МПа; Предел прочности при растяжении σв=780 МПа;НВ 200-240 | 392 | 235 |

| Предел прочности при растяжении σв=790 МПа; нормализация; НВ 197 | 314-392(n=10 7 ) | — |

| Состояние поставки | КСU, Дж/см 2 при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Поковка 200×30мм. Закалка+отпуск | 116 | 116 | 93 | 80 |

ПРИМЕЧАНИЕ. σ 425 2,6/10000=103 МПа, σ 425 6/10000=138 МПа, σ 425 6,1/100000=69 МПа; σ 535 3,2/10000=21 МПа.

Технологические свойства

| Температура ковки, ° | Сначала 1250, конца 830. Сечения до 50 мм охлаждаются на воздухе, сечения от 51 до 200 мм — охлаждение в мульде, сечения с 201 до 300 мм — с печью. |

| Свариваемость | Трудносвариваемая. Способ сварки — РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием | Kv тв.спл. = 1,0 и Kv б.ст. = 0,9 в горячекатанном состоянии при НВ 166-170 и Предел прочности при растяжении σв=690 МПа. |

| Флокеночувствительность | Повышенно чувствительна. |

| Склонность к отпускной хрупкости | Склонна |

Прокаливаемость

Полоса прокаливаемости для стали 40ХН после нормализации при 850°С и закалки с 820°С приведена на рисунке ниже.

Сталь 40ХН2МА конструкционная легированная

- Цифра 40 перед буквенным обозначением указывает среднюю массовую долю углерода (С) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 0,40%.

- Буква Х указывает, что сталь легирована хромом, отсутствие цифры после буквы указывает, что содержание хрома в стали до 1,5%.

- Буква Н указывает, что сталь легирована никелем, цифра 2 после буквы указывает, что содержание никеля в стали до 2%.

- Буква М указывает, что сталь легирована молибденом, отсутствие цифры после буквы указывает, что содержание молибдена в стали до 1,5%.

- Буква А в конце маркировки указывает, что сталь является высококачественной, т.е. сталь с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.04-83, ОСТ 24.013.20-85.

- Полоса ГОСТ 103-76.

Характеристики и применение

Сталь 40ХН2МА (старое обозначение 40ХНМА) является хромо-никель-молибденовой конструкционной легированной сталью. Сталь выплавляется в открытых электропечах и методом электрошлакового переплава. Обладает малой чувствительностью к отпускной хрупкости.

Сталь хорошо деформируется в горячем состоянии. Температурный интервал деформации 1180-800°C.

Данную сталь применяют для изготовления следующих деталей:

- коленчатые валы,

- клапаны,

- шатуны,

- крышки шатунов,

- ответственные болты,

- шестерни,

- кулачковые муфты,

- диски и другие тяжелонагруженные детали.

- Валки для холодной прокатки металлов.

В нефтяной, нефтехимической и газовой промышленности сталь 40ХН2МА применяется для изготовления следующих деталей:

- замков и переводников для бурильных труб и электробуров

- осей блоков и кронблоков

- стволов и траверс пластинчатых крюков

- переводников вертлюг

- шайб шарошечных коронок колонковых долот

- шатунных болтов и т.д.

| C | Mn | Si | Cr | Ni | Мо | P | S | Cu |

| не более | ||||||||

| 0,37-0,44 | 0,50-0,80 | 0,17-0,37 | 0,60-0,90 | 1,25-1,65 | 0,15-0,25 | 0,025 | 0,025 | 0,30 |

| Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | В |

| 0,37-0,44 | 0,17-0,37 | 0,50-0,80 | 0,60-0,90 | 1,25-1,65 | 0,15-0,25 | — | — | — | — |

- Суммарная массовая доля молибдена и вольфрама, пересчитанного на молибден, из расчета: три весовые части вольфрама заменяют одну весовую часть молибдена, должна соответствовать указанному в настоящей таблице.

- Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 (ГОСТ 4543-2016).

Применение стали 40ХН2МА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 40ХН2МА ГОСТ 4543 | Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры высокого давления. Предел применения по отрицательной температуре может быть расширен до минус 60°С при обеспечении ударной вязкости при рабочей температуре: KCU-60≥300 кДж/м 2 (3,0 кгс*м/см 2 ) или KCU-60≥250 кДж/м 2 (2,5 кгс*м/см 2 ) |

Применение стали для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 40ХН2МА ГОСТ 4543 | Сортовой прокат ГОСТ 4543, ГОСТ 1051 | От -40 до 450 | Применяется для высоконагруженных деталей после улучшающей термообработки (закалка и высокий отпуск). Предел применения может быть расширен до минус 60°C при обеспечении ударной вязкости при рабочей температуре: KCU≥300 кДж/м 2 (3,0 кгс*м/см 2 ) или KCV≥250 кДж/м 2 (2,5 кгс*м/см 2 ) |

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм (кгс/мм 2 ) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 40ХН2МА | 580-600 | 1100(110) | -80 | 70 |

Режимы термической обработки изделий из стали 40ХН2МА [1]

Предварительная термическая обработка: нормализация при 900±20°C и высокий отпуск при 670±15°C (HB dотп≥3,7 мм).

Окончательная термическая обработка: закалка с 850±10°C в масле, отпуск при 600-650°C, охлаждение в масле или воде (HB dотп = 3,65-3,35 мм) или отпуск при 500-600°C, охлаждение в масле или воде (HB dотп = 3,45-3,2 мм)

Прокаливаемость d до 50 мм.

Режимы азотирования стали 40Х2Н2МА [1]

| Способ азотирования | Режим предварительной термической обработки | НВ (dотп) мм | Режим азотирования | Глубина слоя, мм | HV азотированной поверхности кгc/мм 2 | ||

| температура °С | время, час | степень диссоциации аммиака, % | |||||

| Газовое | Закалка с 850±10°С в масле, отпуск при 570-670°С, охлаждение в воде или масле | 3,55-3,30 | 520 | 50-60 | 20-40 | 0,5-0,6 | ≥500 |

| 510 + 550 | 25 | ||||||

Зависимость твердости закаленной стали 40Х2Н2МА от температуры отпуска [2]

| Температура отпуска, °C | Твердость НВ, не более | Примечание |

| 200 | 525 | Закалка с 850°C в масле |

| 300 | 475 | |

| 400 | 420 | |

| 500 | 350 | |

| 600 | 275 |

Твердость HB (ГОСТ 4543-2016)

Механические свойства металлопродукции (ГОСТ 4543-2016)

| Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм 2 | Временное сопротивление σв, Н/мм 2 | Относительное | Ударная вязкость KCU, Дж/см 2 | |||||

| Температура, °С | Среда охлаждения | Температура, °С | Среда охлаждения | удлинение δт,% | сужение ψ, % | |||||

| 1-й закалки или нормализации | 2-й закалки | |||||||||

| 850 | — | Масло | 620 | Вода или масло | 1)930 | 1080 | 12 | 50 | 78 | 25 |

| 2)835 | 980 | 12 | 55 | 98 | 25 | |||||

ПРИМЕЧАНИЕ. Механические свойства металлопродукции, определяемые при температуре 20°С(-10/+15) на продольных термически обработанных образцах или образцах, изготовленных из термически обработанных заготовок.

| toтп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость НВ |

| 200 | 1600 | 1750 | 10 | 50 | 59 | 525 |

| 300 | 1470 | 1600 | 10 | 50 | 49 | 475 |

| 400 | 1240 | 1370 | 12 | 52 | 59 | 420 |

| 500 | 1080 | 1180 | 15 | 59 | 88 | 350 |

| 600 | 860 | 960 | 20 | 62 | 147 | 275 |

ПРИМЕЧАНИЕ. Закалка с 850 °С в масле.

| tисп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| Закалка с 850 «С в масле; отпуск при 580 ’С | |||||

| 20 | 950 | 1070 | 16 | 58 | 78 |

| 250 | 830 | 1010 | 13 | 47 | 109 |

| 400 | 770 | 950 | 17 | 63 | 84 |

| 500 | 680 | 700 | 18 | 80 | 54 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин; скорость деформации 0,001 1/с | |||||

| 700 | — | 185 | 17 | 32 | — |

| 800 | — | 89 | 66 | 90 | — |

| 900 | — | 50 | 69 | 90 | — |

| 1000 | — | 35 | 75 | 90 | — |

| 1100 | — | 24 | 72 | 90 | — |

| 1200 | — | 14 | 62 | 90 | — |

| Сечение, мм | Термообработка | σ-1, МПа | τ0,2, МПа |

| 100 | Закалка с 850 °С в масле; отпуск при 580 °С; σв = 880 МПа | 447 | 274 |

| 400 | Закалка с 850 °С в масле; отпуск при 610 °С; σв = 790 МПа; σ0,2 = 880 МПа, σв = 1080 МПа | 392 | 235 |

| 519 (n = 10 6 ) |

| Термообработка | КСU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -60 | |

| Закалка с 860 °С в масле; отпуск при 580 °С | 103 | 93 | 59 |

Механические свойства в зависимости от сечения

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость НRCэ |

| Пруток. Закалка с 850 °С в масле; отпуск при 620 °С | |||||||

| 40 | Ц | 880 | 1030 | 14 | 57 | 118 | 33 |

| 60 | Ц | 830 | 980 | 16 | 60 | 127 | 32 |

| 80 | 1/2R | 730 | 880 | 17 | 61 | 127 | 29 |

| 100 | 1/2R | 670 | 850 | 19 | 61 | 127 | 26 |

| 120 | 1/3R | 630 | 830 | 20 | 62 | 127 | 25 |

| Пруток. Закалка с 850 °С в масле; отпуск при 540-660 °С | |||||||

| До 16 | Ц | 1000 | 1200-1400 | 9 | — | 90 | — |

| 16-40 | Ц | 900 | 1100-1300 | 10 | — | 50 | — |

| 40-100 | Ц | 800 | 1000-1200 | 11 | — | 60 | — |

| 100-160 | Ц | 700 | 900-1100 | 12 | — | 60 | — |

| 160-250 | Ц | 650 | 850-1000 | 12 | — | 60 | — |

Критический диаметр d

| Количество мартенсита, % | Критическая твердость, HRCэ | d, мм, при закалке | |

| в воде | в масле | ||

| 50 | 44-47 | 153 | 114 |

| 90 | 49-53 | 137-150 | 100-114 |

Коррозионная стойкость

ПРИМЕЧАНИЕ, σ 455 1/10000 = 686 МПа; σ 455 1/1000 = 137 МПа; σ 590 1/10000 = 13 МПа; σ 590 1/1000 = 29 МПа.

Сталь марки 40ХН2МА

σ 455 1/10000=686 МПа, σ 455 1/1000=137 МПа, σ 590 1/10000=13 МПа, σ 590 1/1000=29 МПа.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: