Сталь 30хм характеристики применение

Сталь 35ХМ является конструкционной легированной (хромо-молибденовой) улучшаемой сталью. Применяется после закалка и отпуска для изготовления высоконагруженных деталей.

- валы,

- шестерни,

- шпиндели,

- шпильки,

- фланцы,

- диски,

- покрышки,

- штоки и другие ответственные детали,

- работающие в условиях больших нагрузок и скоростей при температуре до 450-500°C,

- крепежные детали и разные сортовые заготовки, работающие при температурах до 450°C.

Согласно ГОСТ 33260-2015 для трубопроводной арматуры допускается применять крепежные изделия из сталей марок 35ХМ при температурах ниже минус 40°C до минус 60°C.

Условия применения стали 35ХМ для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению | |

| Наименование | Марка | |||

| Сталь легированная конструкционная | 35ХМ ГОСТ 4543 | Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40°C до минус 50°C |

Применение стали 35ХМ для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению | |

| Наименование | Марка | |||

| Сталь легированная конструкционная | 35ХМ ГОСТ 4543 | Сортовой прокат ГОСТ 4543, ГОСТ 1051 | От -40 до 450 | Применяются после улучшающей термообработки (закалка и высокий отпуск) |

Стойкость конструкционной стали 35ХМ против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Пониженная стойкость | 4 | 0,15-0,25 | Кованная легированная перлитная сталь 35ХМ, термически обработанные на КП50 — КП75 и ее сварные соединения |

ПРИМЕЧАНИЕ. Коэффициент стойкости материала представляет собой отношение скорости износа стали 35ХМ к скорости износа стали 12Х18Н10Т (принятой за 1).

Температура критических точек, °C,[2, 3]

Технологические данные [4]

- сталь выплавляется в открытых дуговых печах, дополнительно может быть применен электрошлаковый переплав;

- температура деформации: начало 1190°C, конец 800 °C, охлаждение на воздухе;

- температура ковки, °C: начала 1260, конца 800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в мульде. [5]

- Свариваемость — ограничено свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС и ЭШС. Необходимы подогрев и последующая термообработка.

- Обрабатываемость резанием — Kv. б.ст=0,72 и Kv. тв.спл=0,8 в закаленном и отпущенном состоянии при HB 212-248 и σв=660 МПа [6]

- Флекеночувствительность — чувствительна.

- Склонность к отпускной хрупкости — не склонна.

- рекомендуемые режимы термической обработки:

- I — отжиг при 850-880 °C;

- II — закалка с 850-880 °C в масле, отпуск при 585-650 °C;

- III — нормализация с 860-880 °C, отпуск при 580-650 °C.

Влияние режимов термической обработки на свойства стали при 20°C; пруток ⌀0,25 мм, продольные образцы [4]

| σв, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, кДж/м 2 | HB |

| Закалка с 850°C в масле, отпуск при 560°C, вода, масло | |||||

| 1000 | 850 | 12 | 45 | 800 | 241 |

| Закалка с 850-870°C в масле, отпуск при 560-600°C; вода, масло | |||||

| 800 | 680 | 13 | 45 | 600 | 229 |

| Закалка с 850-870 °C, отпуск при 580-650 °C | |||||

| 700 | 500 | 16 | 45 | 600 | 248 |

Типовые режимы термической обработки улучшаемой легированной стали 35ХМА [7]

| Отжиг | Нормализация и отпуск | Улучшение | ||||

| температура, °C | твердость HB, не более | температура отпуска, °C | твердость HB | температура закалки, °C | температура отпуска, °C | твердость HB |

| 830-850 | 235 | 700-720 | 237-248 | 850-860 | 360-650 | — |

Режимы термической обработки изделий из стали 35ХМ [8]

| Закалка | Отпуск | |||

| Температура нагрева, °C | Охлаждающая среда | Температура, °C | Охлаждающая среда | |

| 1-я закалка или нормализация | 2-я закалка | |||

| 850 | — | Масло | 560 | Вода или масло |

Твердость по Бринеллю (ГОСТ 4543-2016)

ПРИМЕЧАНИЕ. Твердость по Бринеллю указана для металлопродукции в отожженном или высокоотпущенном состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском, диаметром или толщиной свыше 5 мм.

Механические свойства металлопродукции из стали 35ХМ (ГОСТ 4543-2016)

| Режим термической обработки | Закалка | Температура, °C | 1-й закалки или нормализации | 850 |

| 2-й закалки | — | |||

| Среда охлаждения | Масло | |||

| Отпуск | Температура, °C | 560 | ||

| Среда охлаждения | Вода или масло | |||

| Механические свойства, не менее | Предел текучести σТ, Н/мм 2 | 835 | ||

| Временное сопротивление σв, Н/мм 2 | 930 | |||

| Относительное | удлинение δ5, % | 12 | ||

| сужение ψ, % | 45 | |||

| Ударная вязкость KCU, Дж/см 2 | 78 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 25 | |||

Механические свойства в зависимости от температуры отпуска [9]

| tотп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см 2 | Твердость НВ |

| 300 | 1390 | 1570 | 9 | 44 | 49 | 450 |

| 400 | 1310 | 1410 | 10 | 50 | 59 | 400 |

| 500 | 1080 | 1200 | 15 | 54 | 88 | 350 |

| 600 | 840 | 930 | 19 | 63 | 147 | 270 |

| 700 | 660 | 730 | 20 | 70 | 196 | 220 |

Механические свойства при повышенных температурах [10, 2]

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см 2 |

| Закалка с 860 °C в масле; отпуск при 650 °C | |||||

| 20 | 770 | 880 | 22 | 66 | 189 |

| 400 | 570 | 730 | 23 | 71 | 167 |

| 450 | 550 | 670 | 23 | 78 | 134 |

| 500 | 490 | 650 | 22 | 86 | 123 |

| Диск диаметром 755-915 мм, толщиной 35-110 мм; втулка диаметром 115-400 мм, НВ 212-223 Образец тангенциальный | |||||

| 20 | 420-510 | 610-710 | 17 | 54-61 | 49-98 |

| 400 | 390 | 550 | 17 | 64 | 78 |

| 500 | 355 | 440 | 18 | 74 | 59 |

| 550 | 335 | 400 | 18 | 75 | 56 |

| Образец продольный | |||||

| 20 | 430-480 | 580-690 | 7 | 16-23 | 20 |

| 500 | 365 | 430 | 7 | 13-30 | 20 |

| Пруток. Нормализация при 880°C; отпуск при 650°C, 2 ч, НВ 207 | |||||

| 20 | 525 | 700 | 22 | 69 | 159 |

| 400 | 420 | 650 | 26 | 75 | 149 |

| 450 | 400 | 540 | 24 | 80 | 136 |

| 600 | 385 | 470 | 25 | 84 | 121 |

| Пруток. Отжиг при 860°C, НВ 179 | |||||

| 20 | 360 | 670 | 22 | 55 | 88 |

| 400 | 300 | 650 | 26 | 75 | 115 |

| 450 | 270 | 550 | 27 | 81 | 114 |

| 500 | 265 | 480 | 29 | 85 | 141 |

Предел выносливости [5, 2, 11]

| Прочностные характеристики и термообработка | σ-1, МПа | n |

| σ0,2 = 490 МПа, σв = 640 МПа; НВ 190-240 | 333 | — |

| σв = 1370 МПа. Закалка с 870 °C; отпуск при 400 °C | 588 | 10 6 |

| σв = 980 МПа. Закалка с 870 °C; отпуск при 600 °C | 441 | 10 6 |

| σв = 1030 МПа. Диаметр заготовки 20 мм | 499 | — |

Механические свойства при испытании на длительную прочность [2]

| Предел ползучести, МПа | Скорость ползучести, %/ч | t, °C | Предел длительной прочности, МПа | Длительность, ч |

| 157 | 1/10000 | 450 | 294 | 10000 |

| 103 | 1/100000 | 450 | 235 | 100000 |

| 83 | 1/10000 | 500 | 206 | 10000 |

| 49 | 1/100000 | 500 | 147 | 100000 |

Прокаливаемость [12, 5]

Полоса прокаливаемости для стали 35ХМ после нормализации при 860 °C приведена на рисунке.

Сталь 30ХМ (30ХМА) конструкционная легированная

Хромомолибденовая сталь 30ХМ (30ХМА) является конструкционной легированной улучшаемой сталью. Обычная термическая обработка таких сталей — закалка в масле и высокий отпуск (550-650°C).

Прокаливаемость 30ХМ немного выше, чем у стали 40Х, но ниже порог хладноломкости, кроме того сталь 30ХМ нечувствительна (как и другие молибденовые стали) к отпускной хрупкости II рода.

Назначение

- валы,

- шестерни,

- шпиндели,

- шпильки,

- фланцы,

- диски,

- покрышки

- штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °C.

- Силовые детали реактивных двигателей, работающие при температурах до 450°C.

Применение стали 30ХМА в качестве материала трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °C | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | |||||

| более 0,35[σ] | не более 0,35[σ] | |||||||

| ТУ 14-3-433-78 ТУ 14-3-251-74 | 6-500 | ТУ 14-3-433-78 ТУ 14-3-251-74 | Все среды (см. таблицы 5.1 (ГОСТ 32569-2013)) | ≤80 | 450 | — | минус 30 | минус 50 |

Применение стали 30ХМ и 30ХМА в качестве материала для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °C | Давление среды, МПа (кгс/см 2 ), не более | |||

| 30ХМ, 30ХМА ГОСТ 4543 | СТП 26.260.2043 | От -40 до +450 | 16(160) | Шпильки, болты |

| От -40 до +510 | Гайки | |||

| От -70 до +450 | Шайбы | |||

Пределы применения, виды обязательных испытаний и контроля стали 30ХМА для фланцев, линз, прокладок и крепежных деталей для давления свыше 10 МПа (100 кгс/см 2 ) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 30ХМА | ||||

| ГОСТ | 10494 | 10495 | 9399 | 10493 | |

| Наименование детали | Шпильки | Гайки | Фланцы | Линзы | |

| Предельные параметры | Температура стенки, °C, не более | От -50 до +400 | От -50 до +510 | От -50 до +400 | |

| Давление номинальное, МПа (кгс/см 2 ) не более | 80 (800) | 100 (1000) | 80 (800) | ||

| Обязательные испытания | σ0,2 | + | + | + | + |

| σв | + | + | + | + | |

| σ | + | + | + | + | |

| f | + | — | + | — | |

| KCU | + | + | + | + | |

| HB | + | + | + | + | |

| Контроль | Дефектоскопия | + | — | + | + |

| Неметаллические включения | — | — | — | + | |

Максимально допустимая температура применения стали 30ХМА в водородсодержащих средах, °C (ГОСТ 32569-2013)

| Температура, °C, при парциальном давлении водорода, МПа (кгс/см 2 ) | ||||||

| 1,5 (15) | 2,5 (25) | 5 (50) | 10 (100) | 20 (200) | 30 (300) | 40 (400) |

| 400 | 390 | 370 | 330 | 290 | 260 | 250 |

Максимально допустимые температуры применения стали 30ХМА в средах, содержащих аммиак, °C (ГОСТ 32569-2013)

| Температура, °C при парциальном давлении аммиака, МПа (кгс/см 2 ) | ||

| От 1 (10) до 2 (20) | От 2 (20) до 5 (50) | От 5 (50) до 8 (80) |

| 340 | 330 | 310 |

Условия применения стали 30ХМА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению |

| Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40°C до минус 50°C |

Условия применения стали 30ХМА для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °C | Давление номинальное PN, МПа (кгс/см 2 ) | Температура среды, °C | Давление номинальное, МПа (кгс/см 2 ) | Температура среды, °C | Давление номинальное, МПа (кгс/см 2 ) | ||

| 30ХМА | ГОСТ 4543 | От -40 до 450 | Не регламен- тируется | От -40 до 510 | Не регламен- тируется | От -70 до 450 | Не регламен- тируется |

ПРИМЕЧАНИЕ. Допускается применять крепежные изделия из стали марок 30ХМА при температурах ниже минус 40°C до минус 60°C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м 2 (3 кгс*м/см 2 ) ни на одном из испытуемых образцов.

Рекомендации по применению стали 30ХМА для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Закалка + отпуск при температуре, °C | Примерный уровень прочности, Н/мм 2 (кгс/мм 2 ) | Температура применения не ниже, °C | Использование в толщине не более, мм |

| 550 | 950 (95) | -80 | 30 |

Стойкость стали 30ХМА против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Пониженной стойкости | 4 | 0,15-0,25 | Кованная легированная перлитная сталь 30ХМА, содержащая до 1,5% хрома, термически обработанная на КП50 — КП75 и ее сварные соединения |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Рекомендуемая термическая обработка стали 30ХМА [4]

- Предварительная термическая обработка: нормализация с 900°C, отпуск при 670°C.

- Окончательная термическая обработка: закалка с 880±10°C в масле, отпуск при 550-650°C с охлаждением в масле или воде.

Ориентировочные режимы термической обработки стали 30ХМ [5]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 30ХМ | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 830-850 | Медленное | 187-229 |

Режимы термической обработки стали 30ХМ и 30ХМА [5]

| Марка стали | Термическая обработка | |||

| Закалка | Отпуск | |||

| Температура, °C | Охлаждающая среда | Температура, °C | Охлаждающая среда | |

| 30ХМ | 880 | Масло | 540 | Вода или масло |

| 30ХМА | ||||

Твердость по Бринеллю металлопродукции из стали 30ХМ и 30ХМА (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 30ХМ | 229 |

| 30ХМА | 229 |

ПРИМЕЧАНИЕ. Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм.

Сталь 35ХМ конструкционная легированная

Сталь 30 конструкционная углеродистая качественная

Цифра 30 обозначает, что среднее содержание углерода в стали составляет 0,30%.

Характеристики и назначение

Сталь марки 30 относится к нелегированным специальным конструкционным качественным углеродистым сталям и применяется при изготовлении деталей невысокой прочности, например:

- тяги,

- серьги,

- траверсы,

- рычаги,

- валы,

- звездочки,

- шпиндели,

- цилиндры прессов,

- соединительные муфты

Сталь марки 30 применяется также для изготовления:

- штропов для вертлюгов,

- крюков и элеваторов,

- подъемных крюков,

- осей,

- талевых блоков и крон-блоков,

- лопастей глиномешалок,

- фланцев,

- валиков,

- установочных колец,

- грунд-букс вертлюгов,

- деталей буровых лебедок

Сталь марки 30 рекомендуется также дли изготовления некоторых деталей оборудовании нефтеперерабатывающих заводов:

- шатунных болтов,

- валор паровых частей насосов,

- поршневых штоков,

- валов центробежных насосов,

- болтов,

- запорных элементов арматуры, работающей при температуре до 300°C в некоррозионной среде,

- решеток теплообменннков с плавающей головкой, предназначенных для работы с некоррознонной нефтью и ее продуктами,

- крепежных деталей, работающих при температуре 375°C

В нормализованном состоянии сталь марки 30 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения (грундбуксы вертлюгов, крюки, фланцы, установочные кольца и т. д.), а после закалки и высокого отпуска применяется для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

Изменение механических свойств стали марки 30 в зависимости от температуры отпуска показано на рисунке ниже.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 30 | 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Температура критических точек, °С

Термообработка

Сталь марки 30 подвергают нормализации с температуры 880-900°C.

Закалка производится в воде с температуры 860-880°C и отпуск — при 550-600°C.

Применение стали 30 для крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см 2 ), не более | |||

| 30 ГОСТ 1050, ГОСТ 10702 | СТП 26.260.2043 | От -40 до +425 | 10(100) | Шпильки, болты |

| 16(160) | Гайки | |||

| От -40 до +450 | Шайбы | |||

Применение стали 30 (ГОСТ 1050) для кислородной арматуры (по ГОСТ 12.2.052)

| Давление кислорода, МПа (кгс/см 2 ), не более | В арматуре отключения КИП (DN ≤ 6) | ||||||||

| в запорной арматуре | в регулирующей арматуре | ||||||||

| при управлении | |||||||||

| местном | дистанционном | местном | дистанционном | ||||||

| корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора, шпиндель с запорным конусом ≥60° |

| 1,6 (16) | 0,6 (6) | 1,6 (16) | |||||||

ПРИМЕЧАНИЕ. Арматура из углеродистых сталей и чугунов с покрытием из органосиликатных материалов приравнивается к арматуре из нержавеющих сталей.

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 30 | 179 | — | 229 | 79 |

ПРИМЕЧАНИЕ. Знак «-» означает, что твердость не нормируют и не контролируют

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм 2 | Предел прочности σв, Н/мм 2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 295 | 490 | 21 | 50 |

Нормированные механические свойства металлопродукции калиброванной в нагартованном или термически обработанном состоянии

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм 2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм 2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 30 | 560 | 7 | 35 | 440 | 17 | 45 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 400 | 600-750 | 18 | 30 |

| св. 16 до 40 мм включ. | |||

| 355 | 550-700 | 20 | 30 |

| св. 40 до 100 мм включ. | |||

| 295 | 500-650 | 21 | 30 |

- Механические свойства металлопродукции из стали марки 30 распространяются на металлопродукцию размером до 63 мм включ.

- Значения механических свойств приведены для металлопродукции круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров — в соответствии с приложением Б (ГОСТ 1050-2013).

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | Твердость HB, не более |

| не менее | |||||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 290 | 490 | 21 | 50 | — |

| Сталь калиброванная 5-й категории: | |||||||

| после нагартовки | — | — | 560 | 7 | 35 | — | |

| после отжига или высокого отпуска | — | — | 440 | 17 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой | ||||||

| после отжига или отпуска | — | — | До 570 | — | 45 | 179 | |

| после сфероидизирующего отжига | — | — | До 520 | — | 45 | 179 | |

| нагартованная без термообработки | — | — | 560 | 7 | 40 | 229 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 430 | 24 | — | — | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 6-25 | 233 | 490 | 21 | 50 | — |

| ГОСТ 16523-89(образцы поперечные) | Лист горячекатаный | До 2 | — | 440-590 | (19) | — | — |

| 2-3,9 | — | 440-590 | (20) | — | — | ||

| Лист холоднокатаный | До 2 | — | 440-590 | (20) | — | — | |

| 2-3,9 | — | 440-590 | (21) | — | — | ||

| ГОСТ 16523-89 (образцы категорий поперечные) | Лист термообработанный 1 и 2-й | 4-14 | — | 430-590 | 24 | — | 149 |

| ГОСТ 2284-79 | Лента холоднокатаная: | ||||||

| отожженная, | 0,1-4 | — | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н1 | 0,1-4 | — | 650-850 | — | — | — | |

| ГОСТ 10234-77 | Лента отожженная плющеная | 0,1-4 | — | До 600 | 15 | — | — |

Механические свойства поковок после нормализации (ГОСТ 8479-70)

| Сечение, мм | КП | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | KCU, Дж/см 2 | Твердость НВ, не более |

| не менее | |||||||

| 300-500 | 175 | 175 | 350 | 22 | 45 | 54 | 101-143 |

| 500-800 | 20 | 40 | 49 | ||||

| 100-300 | 195 | 195 | 390 | 23 | 50 | 54 | 111-156 |

| 300-500 | 20 | 45 | 49 | ||||

| 500-800 | 18 | 38 | 44 | ||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 |

| 300-500 | 18 | 40 | 44 | ||||

| 500-800 | 16 | 35 | 39 | ||||

| До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | ||||

| 300-500 | 17 | 35 | 34 | ||||

Механические свойства в зависимости от температуры отпуска

ПРИМЕЧАНИЕ. Прокат. Закалка с 860 °С в воде; образцы диаметром 60 мм.

Предел выносливости

| Термообработка | σ-1, МПа |

| Закалка с 830 °С в масле; отпуск при 640 °С, σв = 530 МПа | 255 |

| Нормализация при 875 °С, охл. на воздухе, σв = 495 МПа | 206 |

ПРИМЕЧАНИЕ. σ 400 1/100000 = 108 МПа, σ 425 1/100000 = 81 МПа, σ 450 1/100000 = 54 МПа, σ 500 1/100000 = 22 МПа.

Механические свойства при повышенных температурах

| tисп, °С, | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | KCU, Дж/см 2 |

| 20 | 320 | 530 | 25 | 52 | 62 |

| 300 | 205 | 580 | 21 | 51 | 70 |

| 500 | 145 | 350 | 24 | 70 | 43 |

| 600 | 78 | 195 | 35 | 83 | 74 |

| 800 | — | 98 | 49 | 98 | — |

| 900 | — | 77 | 53 | 100 | — |

| 1000 | — | 48 | 56 | 100 | — |

| 1100 | — | 30 | 58 | 100 | — |

| 1200 | — | 21 | 64 | 100 | — |

Ударная вязкость KCU (ГОСТ 105-2013)

| Марка стали | Ударная вязкость KCU, Дж/см 2 , не менее |

| 30 | 78 |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см 2 , при температуре, °С | ||

| +20 | -40 | -60 | |

| Закалка с 860 °С в воде; отпуск при 400 °С | 72 | 45 | 42 |

ПРИМЕЧАНИЕ. Заготовка диаметром 60 мм.

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Свариваемость — ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Обрабатываемость резанием — Kv б.ст = 1,7 в горячекатаном состоянии при НВ 143 и σв = 460 МПа.

Продукция из стали 30ХГС, 30ХГСА

Технические и эксплуатационные характеристики деталей, а также химический состав материала представлены в специальном нормативном документе. Они регламентируются предписаниями ГОСТа 4543–71.

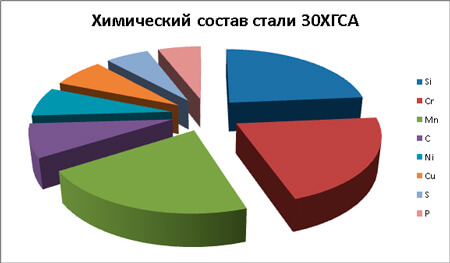

В составе сплава 8 элементов, основные из них: хром, марганец и кремний. Второстепенные:

Точное процентное соотношение всех составляющих представлено в таблице ниже и на диаграмме.

Расшифровка стали 30ХГСА

Преимущества стали 30ХГСА

- Высокая пластичность стали позволяет применять для ее обработки

- Повышенное значение прочности и устойчивости к ударным нагрузкам

- Упругие свойства стали также способствуют резанию: фрезерование, зенкерование

- Устойчива при работе в условиях переменных нагрузок

- Сталь сохраняет свои механические характеристики при температуре вплоть до 450 С

Применение стали 30ХГСА

- анкерные болты, гайки, шпильки

- в авиастроении для изготовления расходных деталей самолетов: фланцы, валы и прочее.

- при производстве высокоответственных изделий, работающих в условиях переменных нагрузок: зубчатые передачи, шпиндели, валы, толкатели

- валов и осей,

- лопаток компрессорных машин, эксплуатируемых при температуре до +200°С,

- зубчатых колес,

- корпусов обшивки,

- рычагов и толкателей,

- сварных конструкций, работающих при знакопеременных нагрузках,

- фланцев,

- крепежных элементов, которые функционируют при низких температ

Свойства стали 30ХГСА

Термическая обработка таких веществ производится в два основных этапа. В первую очередь, деталь из подобного сплава закаливается в масле при температуре +880oC. Затем она отпускается в воде при показании термометра 540oC выше 0oC.

Начальная температура ковки материала +1240oC, конечная +800oC. Изделия с сечением до 50 мм охлаждаются на воздухе, свыше 51 мм проходят процедуру охлаждения в специальных ящиках.

Ac1 = 760o Твердость стали 30ХГСА по Бринеллю достигает 10 -1 = 229 МПа. Предел прочности наступают при температурах:

- Ac3(Acm) = 830o

- Ar3(Arcm) = 705o

- Ar1 = 670o

- Mn = 352o

Материал относится к ограниченно свариваемым. Для него доступны следующие способы сварки:

- ручная дуговая (РДС),

- аргонно-дуговая под флюсом и с газовой защитой (АДС),

- аргонно-дуговая сварка вольфрамовым электродом в среде защитных газов (АрДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При этом рекомендуется предварительный подогрев и последующая термическая обработка. Подобных ограничений не существует только при контактно-точечной сварке.

Обрабатываемость материала резанием доступна в горячекатаном состоянии, при твердости сплава по Бринеллю от 207 до 217 единиц.

Сталь 30ХГСА не имеет склонности к отпускной хрупкости, однако при этом она является флокеночувствительным материалом.

Как и у любых среднелегированные сталей, к основному составу марки 30ХГСА добавляются примеси хрома, марганца, кремния, молибдена, никеля, вольфрама, углерода или ванадия. Пропорции этих элементов могут быть различные, однако их суммарное содержание не превышает 10%.

При помощи добавления или удаления из состава различных легирующих веществ стали придают те или иные свойства. Например, для повышения теплоустойчивости в составе стали уменьшают присутствие углерода, но при этом обязательно легируют повышенным количеством хрома.

Высокопрочные сплавы получают за счет термической обработки, повышения содержания углерода в составе и других легирующих элементов, которые улучшают прочность феррита и увеличивают прокаливаемость материала.

Читайте также: