Сталь 3 удельная теплоемкость

Удельная теплоёмкость - это количество тепла, которое требуется затратить, чтобы нагреть 1 килограмм вещества на 1 градус по шкале Кельвина (или Цельсия).

Физическая размерность удельной теплоемкости: Дж/(кг·К) = Дж·кг -1 ·К -1 = м 2 ·с -2 ·К -1 .

В таблице приводятся в порядке возрастания значения удельной теплоемкости различных веществ, сплавов, растворов, смесей. Ссылки на источник данный приведены после таблицы.

При пользовании таблицей 1 следует учитывать приближенный характер данных. Для всех веществ удельная теплоемкость зависит от температуры и агрегатного состояния. У сложных объектов (смесей, композитных материалов, продуктов питания) удельная теплоемкость может значительно варьироваться для разных образцов.

Таблица 1. Теплоемкость чистых веществ

Источники:

- ru.wikipedia.org - Википедия: Удельная теплоемкость;

- alhimik.ru - средняя удельная теплоемкость некоторых твердых материалов при 0. 100 °С, кДж/(кг·К) по данным пособия "Примеры и задачи по курсу процессов и аппаратов химической технологии" под ред. Романкова;

- school.uni-altai.ru - табличные значения наиболее распространенных жидкостей;

- school.uni-altai.ru - табличные значения наиболее распространенных твердых тел;

- dink.ru - удельная теплоемкость при 20 °С;

- mensh.ru - теплоаккумулирующая способность материалов;

- vactekh-holod.ru - удельная теплоемкость твердых веществ и некоторых жидкостей;

- xiron.ru - данные по теплоемкости пищевых продуктов;

- aircon.ru - теплоемкость всяких разных [пищевых] продуктов;

- masters.donntu.edu.ua - теплоемкость углей;

- nglib.ru - средняя удельная теплоемкость твердых тел при комнатной температуре - таблица в книге С.Д. Бескова "Технохимические расчеты" в электронной библиотеке "Нефть и газ" (требуется регистрация). Это наиболее подробный из доступных в интернете справочников.

Таблица 2. Удельная теплоемкость углеродистых сталей марок Сталь 20 и Сталь 40 при высоких температурах (Дж/(кг∙ºC)) От 50 ºC до заданной температуры

| Температура, ºC | Сталь 20 | Сталь 40 |

| 100 | 486 | 486 |

| 150 | 494 | 494 |

| 200 | 499 | 503 |

| 250 | 507 | 511 |

| 300 | 515 | 520 |

| 350 | 524 | 528 |

| 400 | 532 | 541 |

| 450 | 545 | 549 |

| 500 | 557 | 561 |

| 550 | 570 | 574 |

| 600 | 582 | 591 |

| 650 | 595 | 608 |

| 700 | 608 | 629 |

| 750 | 679 | 670 |

| 800 | 675 | 704 |

| 850 | 662 | 704 |

| 900 | 658 | 704 |

| 950 | 654 | 700 |

| 1000 | 654 | 696 |

| 1050 | 654 | 691 |

| 1100 | 649 | 691 |

| 1150 | 649 | 691 |

| 1200 | 649 | 687 |

| 1250 | 654 | 687 |

| 1300 | 654 | 687 |

Наши партнёры

Спец-предложение

Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков

Удельная теплоемкость металлов при различных температурах

Представлена таблица значений массовой удельной теплоемкости металлов при различных температурах и постоянном давлении. Теплоемкость металлов в таблице указана при отрицательных и положительных температурах (от -253 до 3422°С). Определить удельную теплоемкость металла можно как величину, численно равную количеству теплоты, которое необходимо подвести к единице массы металла для увеличения его температуры на один градус.

Какова удельная теплоемкость металла? При средних и высоких температурах абсолютные значения и температурные зависимости удельной теплоемкости металлов различаются достаточно сильно. Так, при комнатных температурах наибольшей удельной теплоемкостью отличается литий — она равна 3390 Дж/(кг·град) при температуре 20°С. Также к металлам с высокой теплоемкостью при средних (до 350°С) температурах можно отнести такие металлы, как магний, алюминий, бериллий, натрий, плутоний.

Наименьшим значением теплоемкости обладают металлы с высокой атомной массой, например торий и уран. Удельная теплоемкость этих металлов равна, соответственно 113 и 116 Дж/(кг·град). Несмотря на столь большой диапазон изменения этой величины, имеют место некоторые схожие значения, наиболее хорошо прослеживающиеся для металлов одной подгруппы, что является следствием периодической системы Менделеева.

Следует отметить, что при низких отрицательных температурах металлы также имеют широкий диапазон значений теплоемкости. Например, при температуре -173°С по данным таблицы минимальной теплоемкостью обладает вольфрам. Теплоемкость вольфрама при этой температуре равна всего 87 Дж/(кг·град). Металлом с самой высокой теплоемкостью при отрицательных температурах является все тот же литий, имеющий низкую атомную массу.

| Металл | Температура,°С | Удельная теплоемкость, Дж/(кг·град) |

|---|---|---|

| Алюминий Al | -173…27…127…327…527…661…727…1127…1327 | 483…904…951…1037…1154…1177…1177…1177…1177 |

| Барий Ba | -173…27…127…327…527…729…927…1327 | 177…206…249…290…316…300…292…278 |

| Бериллий Be | -173…27…127…327…527…727…927…1127…1287…1327 | 203…1833…2179…2559…2825…3060…3281…3497…3329…3329 |

| Ванадий V | 27…127…327…527…727…927…1127…1527…1947 | 484…503…531…557…585…617…655…744…895 |

| Висмут Bi | 27…127…272…327…527…727 | 122…127…146…141…135…131 |

| Вольфрам W | -173…27…127…327…727…1127…1527…2127…2527…3127…3422 | 87…132…136…141…148…157…166…189…208…245…245 |

| Гадолиний Gd | 27…127…327…527…727…1127…1312 | 236…179…185…196…207…235…179 |

| Галлий Ga | -173…27…30…127…327…527…727 | 266…384…410…394…382…378…376 |

| Гафний Hf | 27…127…327…527…727…927…1127…1527…2127…2233 | 144…147…156…165…169…183…192…211…202…247 |

| Гольмий Ho | 27…127…327…527…727…927…1127…1327…1470…1527 | 165…169…172…176…193…218…251…292…266…266 |

| Диспрозий Dy | 27…127…327…527…727…927…1127…1327…1409…1527 | 173…172…174…188…210…230…274…296…307…307 |

| Европий Eu | 27…127…327…527…727…826…1127 | 179…184…200…217…250…251…251 |

| Железо Fe | -173…27…127…327…527…727…1127…1327…1537 | 216…450…490…572…678…990…639…670…830 |

| Золото Au | 27…127…327…527…727…927…1105…1127 | 129…131…135…140…145…155…170…166 |

| Индий In | -223…-173…27…127…157…327…527…727 | 162…203…235…250…256…245…240…237 |

| Иридий Ir | 27…127…327…527…727…927…1127…1327…2127…2450 | 130…133…138…144…153…161…168…176…206…218 |

| Иттербий Yb | 27…127…427…527…727…820…927 | 155…159…175…178…208…219…219 |

| Иттрий Y | 27…127…327…527…727…1127…1327…1522 | 298…305…321…338…355…389…406…477 |

| Кадмий Cd | 27…127…321…327…527 | 231…242…265…265…265 |

| Калий K | -173…-53…0…20…63…100…300…500…700 | 631…690…730…760…846…817…775…766…775 |

| Кальций Ca | -173…27…127…327…527…727…842…1127 | 500…647…670…758…843…991…774…774 |

| Кобальт Co | 27…127…327…527…727…1127…1327…1497…1727 | 421…451…504…551…628…800…650…688…688 |

| Лантан La | 27…127…327…527…727…920 | 195…197…200…218…238…236 |

| Литий Li | -187…20…100…300…500…800 | 2269…3390…3789…4237…4421…4572 |

| Лютеций Lu | 27…127…327…527…727…1127…1327…1650 | 153…153…156…163…173…207…229…274 |

| Магний Mg | -173…27…127…327…527…650…727…1127 | 648…1025…1070…1157…1240…1410…1391…1330 |

| Марганец Mn | -173…27…127…327…527…727…1127…1246…1327 | 271…478…517…581…622…685…789…838…838 |

| Медь Cu | 27…127…327…527…727…927…1085…1327 | 385…398…417…433…451…481…514…514 |

| Молибден Mo | 27…127…327…527…727…1127…1327…1527…1727…2127…2623 | 250…262…276…285…294…320…337…357…379…434…418 |

| Мышьяк As | -253…-233…-193…-123…-23…127…327…727 | 15…75…175…275…314…339…354…383 |

| Натрий Na | -173…-53…-13…20…100…300…500…700 | 977..1180…1200…1221…1385…1280…1270…1275 |

| Неодим Nd | 27…127…327…527…727…927…1024…1127 | 190…200…223…253…291…309…338…338 |

| Нептуний Np | 127 | 147 |

| Никель Ni | -173…-50…20…100…300…500…800…1000…1300…1455 | 423…442…457…470…502…530…565…580…586…735 |

| Ниобий Nb | 27…127…327…527…727…1127…1327…1527…1727…2127…2477 | 263…274…285…293…301…322…335…350…366…404…450 |

| Олово Sn | -173…27…127…232…327…527…727 | 187…229…244…248…242…236…235 |

| Осмий Os | 27…127…327…527…727…1127…1327…1527…1727…1927 | 130…132…136…140…144…152…156…160…164…168 |

| Палладий Pd | 27…127…327…527…727…927…1127…1527 | 244…249…256…264…277…291…306…343 |

| Платина Pt | 27…127…327…527…727…1127…1527…1772 | 133…136…141…147…152…163…174…178 |

| Плутоний Pu | 27…127…327…527…727 | 134…586…1500…2430…3340 |

| Празеодим Pr | 27…127…327…527…727…935 | 184…202…224…253…287…305 |

| Радий Ra | 950 | 136 |

| Рений Re | 27…127…327…527…727…927…1127…1327…1527…1927 | 136…139…145…151…157…163…168…174…180…192 |

| Родий Rh | 27…127…327…527…727…1127…1327…1727 | 243…253…273…293…311…342…355…376 |

| Ртуть Hg | -223…-173…-73…-39…27…127…227…327 | 99…121…136…141…139…137…136…135 |

| Рубидий Rb | -173…-73…20…40…127…327…527…727 | 299…321…356…364…361…356…359…368 |

| Рутений Ru | 27…127…327…527…727…1127…1327…1527…1727…1927…2334 | 238…241…251…265…278…306…325…346…367…389…414 |

| Самарий Sm | 27…127…327…527…727…1078…1227 | 197…221…272…293…300…313…334 |

| Свинец Pb | -223…-173…-73..27…127…227…328…527…727 | 103…117…123…128…133…138…146…143…140 |

| Серебро Ag | 27…127…327…527…727…962…1127 | 235…239…250…256…277…310…310 |

| Скандий Sc | 27…127…327…527…727…1127…1541…1627 | 568…586…611…647…694…815…978…978 |

| Стронций Sr | -173…27…127…327…527…768…1127 | 268…306…314…343…377…411…411 |

| Сурьма Sb | -223…-173…27…127…327…527…630…927 | 100…163…209…213…224…234…275…275 |

| Таллий Tl | -173…27…127…303…727 | 120…129…134…149…141 |

| Тантал Ta | 27…127…327…527…727…1127…1527…2127…2327…2727…3022 | 140…144…150…154…157…160…162…177…187…219…243 |

| Тербий Tb | 27…127…327…527…727…1127…1357 | 182…179…189…207…226…272…292 |

| Технеций Tc | 27…127…327…527…727…1127…1327…2127…2200 | 210…211…225…256…290…324…318…297…290 |

| Титан Ti | 27…127…327…527…727…1127…1327…1527…1671…1727 | 531…556…605…637…647…664…729…800…989…989 |

| Торий Th | -173…27…127…327…527…727…1127…1327…1750…1927 | 98…113…117…124…132…140…155…163…198…198 |

| Тулий Tm | 27…127…327…527…727…1127…1327…1545 | 159…161…163…175…186…204…213…244 |

| Уран U | -173…27…127…327…527…727…842…1127 1135…1327…1927 | 93…116…125…146…175…178…161…161…201…203…209 |

| Хром Cr | 25…127…327…527…727…1127…1327…1527…1727…1907 | 453…482…517…558…614…764…849…936…1020…962 |

| Цезий Cs | -173…27…29…127…327…527…727 | 194…244…246…241…226…219…225 |

| Церий Ce | 27…127…327…527…727…804…927 | 292…202…228…246…268…269…269 |

| Цинк Zn | 27…127…327…420…527…727 | 389…403…436…480…480…480 |

| Цирконий Zr | 27…127…327…527…727…1127…1327…1527…1727…1860 | 279…295…321…345…367…325…341…360…381…467 |

| Эрбий Er | 27…127…327…527…727…1127…1327…1505 | 168…169…174…181…192…220…238…231 |

Зависимость удельной теплоемкости металлов от температуры различна. Наиболее сильную зависимость теплоемкости от температуры имеют плутоний и бериллий. Для многих металлов увеличение температуры приводит к постоянному росту их теплоемкости. У других металлов теплоемкость при нагревании увеличивается, а при достижении температуры плавления снижается или остается практически постоянной. Удельная теплоемкость металлов в жидком (расплавленном) состоянии практически не меняется.

Металлы в таблице расположены в алфавитном порядке, величина теплоемкости соответствует указанным температурам, допускается интерполяция значений. Например, удельную теплоемкость алюминия при температуре 90°С можно определить по таблице следующим образом: 904+(951-904)/(127-27)*90=946,3 Дж/(кг·град).

Удельная теплоемкость стали

В сводной таблице представлена удельная теплоемкость стали распространенных марок: углеродистых, низко- и высоколегированных сталей, а также чугуна при различной температуре.

Приведены значения средней удельной теплоемкости низколегированных сталей, углеродистых сталей при различных температурах, указана теплоемкость высоколегированных сталей с особыми свойствами в зависимости от температуры.

По данным таблицы видно, что значение удельной теплоемкости стали с ростом температуры увеличивается. Следует отметить, что теплоемкость стали при комнатной температуре находится в диапазоне от 440 до 550 Дж/(кг·град); удельная теплоемкость стали в таблице представлена в интервале температуры от 20 до 1000°С.

| Марка стали | Температура, °С | Теплоемкость стали, Дж/(кг·град) |

|---|---|---|

| 02Х17Н11М2 | 20…400…600…800 | 470…560…610…650 |

| 02Х22Н5АМ3 | 20…100…200…300…400 | 480…500…530…550…590 |

| 03Х24Н6АМ3 (ЗИ130) | 20…100…200…300…400 | 480…500…530…550…570 |

| 05ХН46МВБЧ (ДИ65) | 100…200…300…400…500…600…700…800 | 445…465…480…490…500…510…515…520 |

| 06Х12Н3Д | 100…200…300…400 | 523…544…577…594 |

| 07Х16Н6 (Х16Н6, ЭП288) | 100…200…300…400…500…600…700 | 440…500…550…590…630…670…710 |

| 08 | 100…200…400…600 | 465…477…510…565 |

| 08кп | 100…200…300…400…500…600…700…800…900 | 482…498…514…533…555…584…626…695…695 |

| 08Х13 (0Х13, ЭИ496) | 20 | 462 |

| 08Х14МФ | 20…100…200…300…400…500…600 | 460…473…502…540…574…682…754 |

| 08Х17Т (0Х17Т, ЭИ645) | 20 | 462 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 20 | 504 |

| 08Х18Н10 (0Х18Н10) | 20 | 504 |

| 08Х18Н10Т (0Х18Н10Т, ЭИ914) | 20…100…200…300…400…500…600…700 | 461…494…515…536…549…561…574…595 |

| 08ГДНФЛ | 100…200…300…400…500…600…700…800…900 | 483…500…517…529…554…571…613…697…693 |

| 09Х14Н19В2БР1 (ЭИ726) | 20 | 502 |

| 015Х18М2Б-ВИ (ЭП882-ВИ) | 100…200…300…400 | 473…519…578…636 |

| 1Х14Н14В2М (ЭИ257) | 20…100…200…300…400…500…600…700 | 461…486…515…536…544…557…590…624 |

| 4Х5МФ1С (ЭП572) | 20…100…200…300…400…500…600…700…800 | 431…477…519…565…620…703…888…766…749 |

| 10 | 100…200…400…600 | 465…477…510…565 |

| 10кп | 100…200…400…600 | 466…479…512…567 |

| 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) | 100…200…300…400…500 | 510…538…562…588…627 |

| 10Х13Н3М1Л | 20 | 495 |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) | 20 | 504 |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ432) | 20 | 504 |

| 10Х18Н9Л | 100 | 504 |

| 10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш | 100…200…300…400 | 469…553…599…628 |

| 12МХ | 20…200…300…400…500…600…700 | 498…519…569…595…653…733…888 |

| 12X1МФ (ЭИ575) | 100…200…300…400…500…600…700…800 | 507…597…607…643…695…783…934…1025 |

| 12Х13 (1Х13) | 20…100…200…300…400…500…600…700…800 | 473…487…506…527…554…586…636…657…666 |

| 12Х13Г12АС2Н2 (ДИ50) | 100…200…300…400…500…600…700 | 523…559…602…613…648…668…690 |

| 12Х18Н9 (Х18Н9) | 20 | 504 |

| 12Х18Н9Т (Х18Н9Т) | 20…100…200…300…400…500…600…700…800 | 469…486…498…511…519…528…532…544…548 |

| 12Х18Н12Т (Х18Н12Т) | 20…100…200…300…400…500…600…700 | 461…494…515…540…548…561…574…595 |

| 14Х17Н2 (1Х17Н2, ЭИ268) | 20 | 462 |

| 15 | 100…200…400…500 | 469…481…523…569 |

| 15Г | 100…300…500 | 496…538…592 |

| 15К | 100…200…400…500 | 469…482…524…570 |

| 15кп | 100…200…300…400…500…600…700…800 | 465…486…515…532…565…586…620…691 |

| 15Л | 100…200…400…600 | 469…477…515…570 |

| 15Х2НМФА-А, 15Х2НМФА-А класс 1 | 100…200…300…400 | 490…515…540…569 |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 100…200…300…400…500…600 | 494…528…574…641…741…867 |

| 15Х25Т (Х25Т, ЭИ439) | 20 | 462 |

| 15ХМ | 100 | 486 |

| 17Х18Н9 | 20 | 504 |

| 18Х11МНФБ (2Х11МНФБ, ЭП291) | 100…200…300…400…500…600 | 490…540…590…666…766…900 |

| 18ХГТ | 100…200…300…400…500…600…700…800 | 495…508…525…537…567…588…626…705 |

| 20 | 100…200…400…500 | 469…481…536…569 |

| 20Г | 100…200…400…500 | 469…481…536…569 |

| 20ГСЛ | 100…200…400…500 | 469…482…536…569 |

| 20К | 100…200…400…500 | 469…482…524…570 |

| 20Л | 100…200…400…600 | 469…481…536…570 |

| 20кп | 100…200…300…400…500…600…700…800…900 | 486…498…514…533…555…584…636…703…695 |

| 20ХМЛ | 100…200…300…400…500 | 498…572…588…612…660 |

| 20ХМФЛ | 100…200…300…400…500…600 | 498…574…590…615…666…741 |

| 20Х3МВФ (ЭИ415, ЭИ579) | 100…200…300…400…500…600 | 502…561…611…657…716…754 |

| 20Х23Н13 (Х23Н13, ЭИ319) | 20 | 538 |

| 20Х23Н18 (Х23Н18, ЭИ417) | 20 | 538 |

| 20ХН3А | 100…200…300…400…500…600…700…800 | 494…507…523…536…565…586…624…703 |

| 22К | 100…200…400…500 | 469…481…519…569 |

| 25 | 100…200…400…500 | 469…482…524…570 |

| 25Л | 100…200…400…600 | 469…481…519…570 |

| 25Х1МФ | 20 | 461 |

| 25Х2М1Ф (ЭИ723) | 100…200…300…400…500…600 | 536…574…607…632…674…733 |

| 25ХГСА | 20…100…200…300…400…500…600…700 | 496…504…512…533…554…584…622…693 |

| 30 | 100…200…300…400…500 | 469…481…544…523…762 |

| 30Г | 100…200…300…400…500 | 469…481…544…599…762 |

| 30Л | 100…200…400…600 | 469…481…523…570 |

| 30Х13 (3Х13) | 20…100…200…300…400…500…600…700…800 | 473…486…504…525…532…586…641…679…691 |

| 30ХГТ | 100…200…300…400…500…600…700…800 | 495…508…525…537…567…588…626…705 |

| 30Х | 20…100…200…300…400…500…600…700…800…900 | 482…496…513…532…555…583…620…703…687…678 |

| 30ХН2МФА (30ХН2МВА) | 20…100…200…300…400 | 466…508…529…567…588 |

| 30ХН3А | 100…200…300…400…500…600… 700…800…900…1000 | 494…504…518…536…558…587… 657…703…695…687 |

| 33ХС | 20…100…200…300…400…500…600…700 | 466…508…529…563…599…622…634…664 |

| 35 | 100…200…400…500 | 469…482…524…570 |

| 35Л | 100…200…400…600 | 469…481…523…574 |

| 35ХГСЛ | 100…200…300…400…500…600…700…800…900 | 496…504…512…533…554…584…622…693…689 |

| 35ХМЛ | 100…200…300…400…500…600…700…800…900 | 479…500…512…529…550…580…617…689…685 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ3С) | 20 | 515 |

| 40 | 100…200…300…400…600 | 469…481…519…523…574 |

| 40Г | 100…200…400…600 | 486…481…490…574 |

| 40Л | 100…200…400…600 | 469…481…523…574 |

| 40Х10С2М (4Х10С2М, ЭИ107) | 300…400…500 | 532…561…586 |

| 40Х13 (4Х13) | 20…100…200…300…400…500…600…700…800 | 452…477…502…528…553…578…620…666…691 |

| 40ХЛ | 100…200…300…400…500…600…700…800…900 | 491…508…525…538…569…588…626…701…689 |

| 45 | 100…200…400…500 | 469…482…524…574 |

| 45Г2 | 100…200 | 444…427 |

| 45Л | 100…200…400…600 | 469…481…523…569 |

| 45Х14Н14В2М (ЭИ69) | 300…400…500…600 | 507…511…523…528 |

| 50 | 300…400…500 | 561…641…787 |

| 50Г | 20…100…200…300…400…500…600…700 | 487…500…517…533…559…584…609…676 |

| 50Л | 100…200…400…600 | 478…511…511…569 |

| 55 | 100…200…400…500 | 477…486…523…569 |

| 60 | 100…200…400…600 | 481…486…528…565 |

| ХН35ВТ (ЭИ612) | 100…200…300…400…500…600 | 511…544…569…590…595…595 |

| ХН64ВМКЮТЛ (ЗМИ3) | 20…100…200…300…400…500…600… 700…800…900…1000 | 430…450…470…490…515…540…565… 590…625…650…1008 |

| ХН65ВКМБЮТЛ (ЭИ539ЛМУ) | 20…100…200…300…400…500…600… 700…800…900…1000 | 424…436…480…493…505…518…548… 596…650…692…710 |

| ХН65ВМТЮЛ (ЭИ893Л) | 20…100…200…300…400…500…600…700…800 | 425…430…440…470…500…510…550…615…650 |

| ХН65КМВЮТЛ (ЖС6К) | 20…100…200…300…400…500…600…700…800…900 | 380…400…420…445…470…485…515…560…610…660 |

| ХН70БДТ (ЭК59) | 100…200…300…400 | 450…475…500…505 |

| ХН70КВМЮТЛ (ЦНК17П) | 20 | 440 |

| ХН80ТБЮА (ЭИ607А) | 100…200…300…400…500…600 | 494…547…607…678…749…829 |

| Х15Н60-Н | 20 | 460 |

| Х20Н80-Н | 20 | 460 |

| Х23Ю5Т | 20…800 | 480…750 |

| Х27Ю5Т | 20…800 | 500…690 |

| А12 | 100…300…400…600 | 469…477…515…569 |

| Р6М5 | 100…200…300…400…500…600…700 | 440…470…500…550…580…670…900 |

| Р18 | 100…200…300…400…500…600…700 | 420…450…470…510…550…610…690 |

| У8, У8А | 20…100…200…300…400…500…600…700…800…900 | 477…511…528…548…565…594…624…724…724…703 |

| У12, У12А | 20…100…200…300…400…500…600…700…800…900 | 469…503…519…536…553…720…611…712…703…699 |

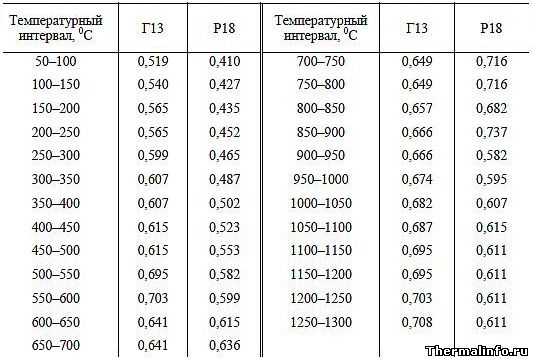

Средняя удельная теплоемкость высоколегированных сталей

В таблице даны значения массовой удельной теплоемкости высоколегированных сталей с особыми свойствами таких, как сталь Г13 и сталь Р18.

Теплоемкость сталей Г13 и Р18 приведена в размерности кДж/(кг·град) при температурах 50…1300°С.

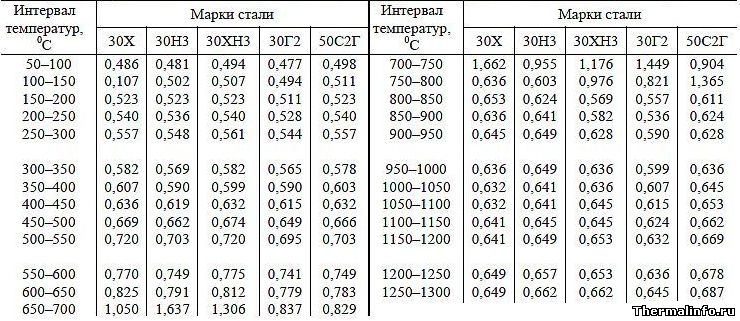

Средняя удельная теплоемкость сталей низколегированных

В таблице представлены значения массовой удельной теплоемкости низколегированных сталей. Даны значения теплоемкости для следующих марок стали: сталь 30Х, 30Н3, 30ХН3, 30Г2, 50С2Г. Удельная теплоемкость сталей в таблице выражена в кДж/(кг·град) и указана в зависимости от температуры — в интервале от 50 до 1300°С.

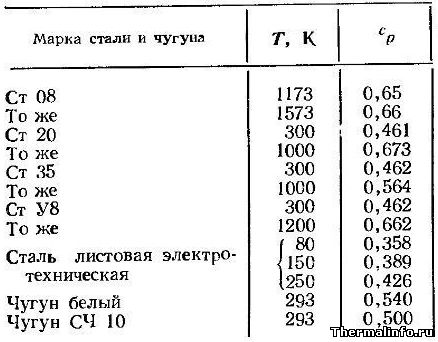

Удельная теплоемкость углеродистых сталей и чугуна при различной температуре

В таблице приведены значения удельной (массовой) теплоемкости следующих углеродистых сталей и чугуна: сталь 08, ст.20, ст.35, ст.У8, сталь листовая электротехническая, чугун белый, чугун СЧ10. Теплоемкость представлена в таблице в интервале температуры от 80 до 1573 К в размерности кДж/(кг·град) .

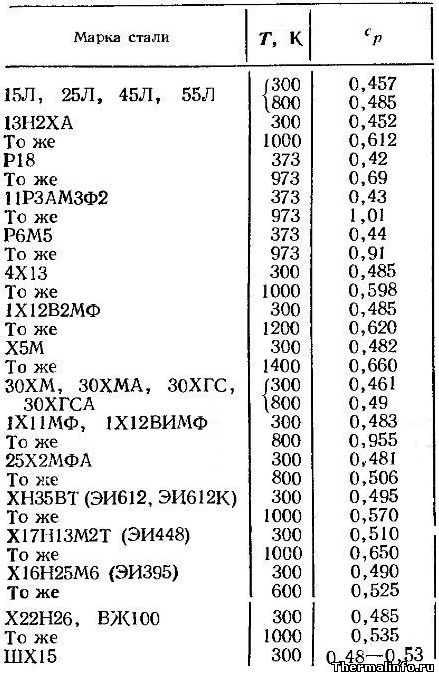

Удельная теплоемкость легированных сталей при различной температуре

В таблице представлены значения массовой удельной теплоемкости стали следующих марок: сталь 15Л, 25Л, 45Л, 55Л, 13Н2ХА, Р18, 11Р3АМ3Ф2, Р6М5, 4Х13, 1Х12В2МФ, Х5М, 30ХМ, 30ХМА, 30ХГС, 30ХГСА, 1Х11МФ, 1Х12ВИМФ, 25Х2МФА, ХН35ВТ (ЭИ612, ЭИ612К), Х17Н13М2Т (ЭИ448), Х16Н25М6 (ЭИ395), Х22Н26, ВЖ100, ШХ15. Массовая теплоемкость легированных сталей в таблице выражена в кДж/(кг·град) в зависимости от температуры — в интервале от 300 до 1400К.

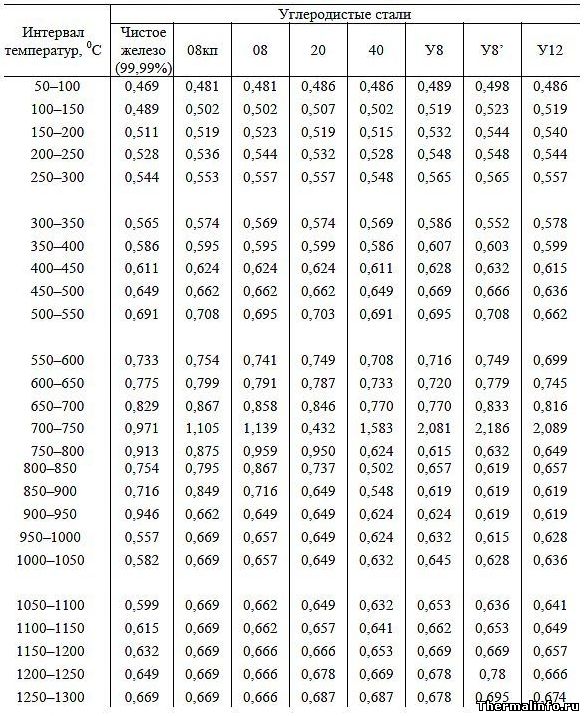

Средняя удельная теплоемкость углеродистых сталей

В таблице представлены значения массовой теплоемкости железа и следующих углеродистых сталей: сталь 08КП, ст. 08, сталь 20, 40, сталь У8, У8′, у12. Массовая удельная теплоемкость углеродистых сталей в таблице дана в размерности кДж/(кг·град) в интервале температуры от 50 до 1300°С.

Источники:

2 подразделения удельной теплоемкости стали с учетом марок

Удельная теплоемкость стали: физическое обоснование термина «теплоемкость» + классификация стали + удельная теплоёмкость высоколегированных сплавов с особыми свойствами + 4 таблицы со значениями популярных марок стали в производстве.

Физика не всегда сродни прямолинейной логике. Если человек поставит на печку пустую металлическую емкость, она нагреется за 1 минуту.

В предположении, при наполнении ёмкости водой, ее скорость нагрева должна быть равна скорости нагрева стенок сосуда, но это не так. Хозяйки знают, что вне зависимости от скорости нагрева кастрюли, вода в ней будет повышать свою температуру постепенно.

Подобная зависимость обусловлена удельной теплоемкостью стали и других веществ. В сегодняшней статье как раз и будет рассмотрен данный вопрос через призму физических процессов и промышленного применения.

Что такое удельная теплоемкость стали и других материалов: терминология + расчётные особенности

Простой эксперимент выше четко дает понять, что у каждого химического элемента имеется собственный физический показатель, именуемый удельной теплоемкостью. В рамках нашего сайта вопрос рассматривается для стали и ее сплавов, ибо в черной/цветной металлургии оговоренный параметр крайне важен. Давайте рассмотрим термин «удельная теплоемкость» и особенность стали поподробнее.

1) Понятие удельной теплоемкости

Термин состоит из 2 слов – удельная и теплоемкость. Для простоты усвоения полного, разберем частное. Теплоемкостью называют количество поглощаемой теплоты при нагревании на температуру в 1 кельвин.

Более точное определение дается в учебнике 8 класса – физическая величина, просчитывающаяся как отношение количества теплоты в бесконечно малой смене температуры, к показателю этого изменения.

Теперь перейдём к удельной теплоемкости. В международной системе единиц величина представляется как заглавная/прописная латинская «С» , а единица измерения величины одна из двух – Джоули на килограммы, перемноженные на кельвины (Дж/(кг•К), или калории, деленные на килограммы, умноженные на градусы Цельсия (калория/(кг•°C). Второй вариант относится к одному из многих вариантов внесистемных единиц.

Важно: удельная теплоемкость напрямую зависит от значения температуры, а потому, в науке более точным считается формула со значениями, которые формально бесконечно малы.

В промышленности удельная теплоемкость с предельно минимальными значениями почти не используется поэтому в дальнейшем будет рассмотрена исключительно классическая формулировка формулы расчёта.

2) Что такое сталь: особенности материала + классификация

Нужно знать, с чем имеем дело, и в отношении стали это особо важно, ведь 95% производства держится именно на данном металлургийном сырье. По сути, сталь – это сплав на основании железа и углерода. Вкрапление углерода меняется в рамках 0.1-3%. В 2020 году при производстве стали, доля легированных добавок может колебаться в рамках 40%, из чего следует, что чистое вхождение железа составляет не более 50% от общего объема.

| Преимущества стали | Недостатки материала |

|---|---|

| Материал с высокими показателями прочности + обилие свойств, что обуславливается различными добавками и способами обработки стали. | Слабая стойкость классической стали к коррозии. Частично решает проблему покрытие нержавейкой/полимером. Нержавеющая сталь в 3-10 раз дороже своего «черного» собрата. |

| Хорошая вязкость с упругостью, что позволяет применять материал в местах как с динамическими, так и статическими нагрузками. | Из-за накопления электричества повышается электромеханическая коррозия. |

| Низкий показатель износостойкости, что обеспечивает материалу эксплуатационную долговечность. | Конструкции из стали имеют большой вес, что может усложнить монтаж/демонтаж и даже эксплуатацию. |

| Экономически обоснованный вариант сырья, ибо добыча железа по себестоимости в десятки раз ниже, нежели другие типы металлов периодической системы. | Мельчайшие неточности в многоэтапном процессе изготовления стали оборачиваются фатальными провалами в качестве итоговой продукции. |

Благодаря простоте сгибания, нарезания и сварки, стальные конструкции, часто используемые не только в промышленных масштабах, но и в домашнем хозяйстве. В зависимости от способа производства, свойства сплава могут варьироваться очень сильно. И удельной теплоемкости это касается, в том числе.

| Параметр | Компоненты + описание |

|---|---|

| По химическому составу | Углеродистые . Легирующим элементом выступает углерод. В зависимости от его доли в сплаве, идет подразделение на малоуглеродистые (менее 0.3%), среднеуглеродистые (от 0.3% до 0.8%) и высокоуглеродистые (более 0.7%). |

| Легированные . Здесь также 3 подгруппы в зависимости от долевого вхождения примесей – меньше 2.5%, от 2.5% до 10%, и более 10%. Низко-, средне-, и высоколегированные соответственно. Добавками могут быть как металлы, так и неметаллические вещества. Самая популярная из легированных сталей – нержавейка. | |

| По структурному составу | Перлитная . Разновидности стали с низким содержанием углерода. |

| Мартенситные . В сплаве большое количество примесей. | |

| Аустенитная. Высоколегированная сталь. | |

| По раскислителю | Спокойная . В сплаве не содержится закись железа, что делает металл однородным и стабильным. Используется не часто из-за дороговизны производства. |

| Полуспокойная . Твердеет без кипения, но сопутствующие газы выделяются + часть из них остается в сплаве и после отвердевания. Сталь используется в конструкционных целях. | |

| Кипящая . С содержанием газов в остывшем материале. Из-за этого слабо пригоден к сварке. По технологии изготовления – это самый дешевый вариант, потому используется для большинства простых конструкций. | |

| По назначению | Строительная . Обычные и низколегированные разновидности стали с хорошими показателями свариваемости. Используются в конструкциях с высокими статическими нагрузками. |

| Инструментальная. Относят стали с высоким содержанием углерода и сторонних примесей (более 20%). В категории имеется классификация на штампованные, измерительные и режущие. | |

| Конструкционные . Сплавы имеют незначительное содержание марганца. Основная область применения – узловые элементы конструкций. Из-за необходимости разнообразия в свойствах, в категории популярные среднелегированные стали. | |

| Специальные . По сути, это специфические разновидности конструкционных сталей. Специализированное назначение – устойчивость к жару, кислоте и другим агрессивным средам. | |

| По примесям | Рядовые . Содержание серы и фосфора не более 7 сотых процента. |

| Качественные . Долевое содержание серы меньше 0.04% и фосфора меньше 0.35%. По изготовлению обходятся дороже, но в отношении механических свойств – куда лучше. | |

| Высококачественные . Долевое содержание серы и фосфора менее 0.025%. Технология изготовления – электрические печи, где требуется низкое вкрапление неметаллических примесей. | |

| Особовысококачественные . Элита среди стали. Процентное содержание серы менее 0.015%, а фосфора менее 0.025%. |

Вдаваться в тонкости производства не будем, но вы должны понимать, что удельная теплоемкость марки стали напрямую зависит от методов ее производства. В 2020 году выделяют 4 метода изготовления стальных сплавов – мартеновский, кислотно-конвертерный, электроплавильный и прямой. По своей сути, производство стальных сплавов – это переработка чугуна с отжиганием излишних примесей и введением легирующих компонентов. И чем дороже сырье/технология, тем лучше результат.

Какова удельная теплоемкость стали различных марок?

Вариативность значений по удельной теплоемкости зависит от марки стали. Детально о разновидностях сплавов на основе железа мы сказали выше. Помимо классического набора марок, часто возникает потребность узнать удельную теплоемкость чугуна в различных температурных условиях. Далее будет рассмотрен данный вопрос, в том числе.

Первая из таблиц самая объемная, но также информативная. Имеется 3 столбца – марка стали, температура в Цельсиях и теплоемкость стали в Джоулях/килограмм*градусы. При просмотре данных легко заметить закономерность пропорционального роста удельной теплоёмкости в зависимости от показателей термометра. При комнатной температуре значение удельной теплоемкости стали находится в пределах 420-560 Дж/(кг•град).

1) Удельная теплоемкость высоколегированных сталей с особыми свойствами

Из высоколегированных сталей с особыми свойствами выделяются две – Г13 и Р18. Первая носит неформальное название «сталь Гадфильда», в честь разработавшего ее металлурга из Англии. По ГОСТу 977-88 ее полный порядковый номер 110Г13Л.

К основным свойствам стали Г13 относят высокое сопротивление износу при давлении и ударных нагрузках, что сделало материал одним из базовых в военной промышленности. Гусеничные траки, дробильные щеки, крестовины рельсов и даже решетки в тюрьмах – все это производится из марки стали Г13.

Марка Р18 относится к быстрорежущей инструментальной стали + используется как заменитель Р12. Наибольшее распространение сплав приобрел в разработке инструментов – сверла, фрезы, долбяки, метчики, зенкера и протяжки по обработке конструкционных сталей с прочностью до 1000 МПа.

В таблице выше предоставлен температурный интервал от 50 до 1 300 градусов Цельсия с шагом деления в 50. Максимальное допустимое колебание удельной теплоемкости на оговорённых промежутках составит не более 0.2%.

Описание понятия теплоемкости вещества доступным языком с практическими примерами:

2) Удельная теплоемкость других популярных марок стали

Теперь пробежимся по различным классификаторам марок стали, и начнем с низколегированных. Данные в таблице ниже поданы из расчета на 5 марок – 30Х, 30Н3, 30ХН3, 30Г2 и 50С2Г. Интервал скачков температуры составляет 50 градусов.

Следующим в списке расположены значения по удельной теплоемкости чугуна и среднеуглеродистых марок стали. Температурный интервал не имеет четкой градации, а рассчитывается как среднее значение в Кельвинах. По чугуну представлено 2 популярнейших промышленных марки – СЧ10 и чугун белый.

Если говорить о среднелегированных марках стали, то здесь представлено порядка 30 представителей, широко распространенных в бытовых вопросах и легкой стальной промышленности. Температура подается в кельвинах + с точными значениями для каждой марки стали.

Завершает наш перечень значений удельной теплоемкости таблица из популярных углеродистых сталей из 7 марок + чистого железа с чистотой 99.99%. Интервальные скачки по температуре стандартный – 50 градусов. Температурная единица измерения – градусы Цельсия.

Оговоренные таблицы берутся из специализированной литературы по металлургии. Хотя книги и не отличаются свежестью (большинство еще советских времен), их достоверность данных в отношении удельной теплоемкости стали крайне высока.

Читайте также: