Сталь 18хгнмфр характеристики применение

cталь марки Hardox* – легированная горячекатаная сталь, которая относится к классу конструкционных сталей твердостью от 350 до 650 HB. Изготавливается мелкозернистая сталь Хардокс шведской компанией SSAB Oxelösund AB. В процессе производства сталь проходит закалку и отпуск. Производители сделали упор именно на устойчивость материала ко всем видам износа. Благодаря этому срок эксплуатации изделий и конструкций из Hardox в пять раза выше, чем у аналогичного металлопроката из других марок сталей. Кроме того, эта сталь характеризуется повышенной ударопрочностью и устойчивостью к вибрационным нагрузкам. Металлопрокат, изготавливаемый из стали Хардокс, представлен листами, трубами и кругами.

Регламентирует все марки стали Хардокс стандарт EN 10029, а марку HiTemp EN 10029 и EN 10163-2.

Марки износостойкой стали Hardox

Химический состав Hardox HiTuf

Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж 40-160 310-370 850 40

Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм Удлинение, % 2,0-8,0 370-430 1100 45 0,38 10 4,0-130,0 370-430 900-1100 45 0,38 10

Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм Удлинение, % 0,70-2,10 425-475 1250 - 0,47 10 2,50-8,0 425-475 1100-1300 50 0,47 10 3,2-80,0 425-475 1100-1300 50 0,47 10 80,1-103,0 410-475 1050-1300 50 0,47 10 103,1-130,0 390-475 1000-1300 50 0,47 10

С Si Mn P S Cr Ni Mo B 0,27-0,30 0,50-0,70

Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж 3,0-6,50 470-530 1400 37 4,0-32,0 470-530 1250-1400 37 32,1-103,0 450-540 1250-1400 37

Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм 8,0-65,0 525-575 1550 30 0,62

Толщина, мм Твердость по Бринеллю, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм 6,0-51,0 570-640 20 0,73 51,1-65,0 550-640 20 0,73

Толщина, мм Твердость по Бринеллю, МПа Эквивалент по углероду на толщину 20, мм 8,0-19,0 570-630 0,57

Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж 4,7-51 350-400 1100 60

- Марка Hardox HiTuf – сталь твердостью 350 HB, толщиной от 40 мм до 160 мм, шириной 3350 мм. Сталь рекомендована для эксплуатации при пониженных температурах с сохранением высоких показателей ударной вязкости;

- Марка Hardox 400 – сталь твердостью 400 HB, толщиной от 2 мм до 130 мм, шириной до 3350 мм. Хардокс 400 отличается высокой вязкостью, хорошей свариваемостью и гибкостью, что делает ее оптимальной для проектов, которые требуют сочетания износостойкости и возможности холодной гибки;

- Марка Hardox 450 – сталь твердостью 450 HB, толщиной от 2 мм до 130 мм, шириной 3350 мм. Сталь отличается высокой устойчивостью к истиранию, при этом сохраняя высокую вязкость и хорошую свариваемость. Изначально Хардокс 450 разрабатывалась для производства кузовов грузовиков. Теперь она востребована там, где предъявляются жесткие требования к ударной вязкости и устойчивости к абразивному износу;

- Марка Hardox 500 – сталь твердостью 500 HB, толщиной от 2 мм до 103 мм, шириной 3350 мм. Сталь отличается хорошей свариваемостью и гибкостью. Металлопрокат из Хардокс 500 рекомендован к эксплуатированию в условиях тяжелого износа от воздействия твердых минералов и твердых пород. Кроме того, эта марка стали позволяет повысить полезную нагрузку на конструкции и механизмы, при этом увеличивая срок их службы;

- Марка Hardox 550 – сталь твердостью 500 HB, толщиной от 8 мм до 65 мм, шириной 2900 мм. Эта марка является усиленной модификацией Хардокс 500. Дополнительные 50 единиц по Бринеллю, придают Хардокс 550 дополнительную твёрдость, что увеличивает срок службы изделия, не снижая устойчивости к расстрескиванию;

- Марка Hardox 600 – сталь твердостью 500 HB, толщиной от 6 мм до 65 мм, шириной 2000 мм. Сталь способна обеспечить экстремальную твердость при высокой вязкости. Хардокс 600 по твердости легко заменяет стальное литье и ковкий чугун. Несмотря на чрезвычайно высокую твёрдость и уникально высокую ударную вязкость, сталь легко обрабатывается, сваривается и режется;

- Марка Hardox Extreme – сталь твердостью 650-700 HB, толщиной от 8 мм до 19 мм, шириной 2000 мм. Хардокс Экстрим позиционируется, как самая твердая и прочная сталь в металлургии с повышенной устойчивостью к абразивному износу. Сталь рекомендована для эксплуатации при низких температурах и при усиленном воздействии крупных твердых частиц;

- Марка Hardox HiTemp – сталь твердостью 372-425 HB, толщиной от 4,7 мм до 51 мм, шириной 3350 мм. Сталь позиционируется, как жаропрочная, и выдерживает повышенные температуры (300–500 °C), сохраняя первоначальные свойства. Уникальное сочетание жаропрочности и износостойкости, позволяет использовать Хардокс HiTemp там, где обычная закаленная и отпущенная сталь не может дать необходимых результатов. В то же время, она легко поддается резке, сварке и любой механической обработке.

Используя сталь Hardox можно значительно уменьшить общий вес конструкции, сократить время подготовки к работе объектов и существенно снизить производственные расходы.

Кроме того, все марки стали характеризуются следующими свойствами:

- высокой степенью прочности и устойчивости ко всем видам износа;

- высокой твердостью по всей поверхности стали;

- гарантированной ударной вязкостью;

- легкой обработкой;

- возможностью эксплуатации при пониженных и повышенных температурах;

- длительным сроком службы.

Подбор необходимой стали зависит от оптимального сочетания твёрдости листа и истирающего воздействия абразивного вещества. В таблице приведён относительный срок службы разных марок стали при абразивном воздействии гранита. Переход от рядовой стали к Hardox 500 может продлить срок службы изделия в 5 раз.

Прочность и твердость

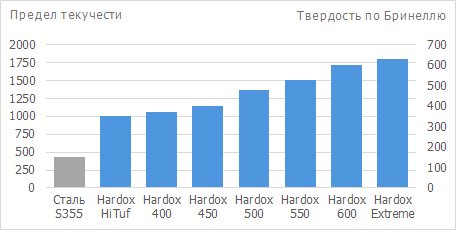

На графике представлены твёрдость и предел текучести для различных марок Hardox. Главный секрет высокой производительности Hardox кроется в уникальном сочетании высокой твёрдости, прочности и вязкости. Такое сочетание позволяет Hardox противостоять износу, выдерживая сильные удары без необратимой деформации и растрескивания.

Гарантированная ударная вязкость

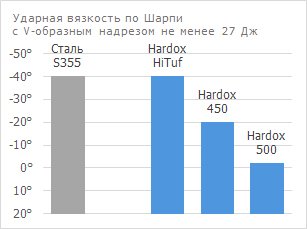

Сравнительная таблица показывает наибольшую стойкость сталей Hardox к деформированию. В качестве сравнительного элемента приведена стандартная сталь S355. Как видно на графике сталь Hardox HiTuf более чем в три раза устойчива к деформации и появлению трещин.

Благодаря свойствам и характеристикам сталь Хардокс применяется в:

- переработке: прессы грейферных ковшов, контейнеры, мусоровозы, сита, ножи гранулятора, ленты транспортёра, молотковые дробилки, контейнеры;

- дорожном строительстве: ковши экскаваторов, детали бульдозеров и самосвалов, дробилки, разравниватели, грейдеры;

- строительстве: механизмы для демонтажа зданий и конструкций, детали строительных кранов;

- лесопереработке: конвейерные ленты, режущие кромки ножей, подающие ленты;

- горнодобывающей отрасли: транспортировочные желоба, накопители, перегрузочные лотки, приёмные бункера, детали буровых установок;

- сельском хозяйстве: гусеничные траки, погрузчики, просеиватели, подающие бункера;

- энергетике: барабаны котлов, лопасти для ветряных мельниц, затворы, футеровочные листы стен сортировочных карманов, грейферы, котлы, детали компрессорных станций, газоперекачивающие агрегаты.

Основное преимущество сталей Хардокс перед другими износостойкими сталями (аналоги hardox) – это отличная свариваемость при средних температурах и совместимость по свариваемости с любыми другими сталями. Стали Hardox отлично поддаются термической резке (лазером, плазмой и газом) и механической резке (гильотиной, абразивным диском, пилой, гидроабразивной резкой). Ещё один плюс – это отличные показатели гибкости. Износостойкие стали HARDOX подходят для гибки в вальцах, свободной гибки и гибки на малый радиус.

Компания ЕМК предоставляет услуги по нарезке, обработке и изготовлению элементов и полноценных изделий из сталей Hardox | Хардокс. Вы можете заказать любой вид механической обработки стали: токарная обработка, фрезеровка, зенкование, сверление и нарезка резьбы. Вся мехобработка проводится на самом современном оборудовании, при помощи новейших инструментов в специально оборудованных цехах.

Купить износостойкую сталь Hardox 400, 450, 500, 550, 600, Extreme, HiTuf и HiTemp можно в Европейской металлургической компании. Мы поставляем оригинальный металлопрокат ведущих мировых производителей, что подтверждается соответствующей документацией.

* Hardox – торговая марка износостойких сталей компании SSAB Oxelösund AB

Компания ЕМК осуществляет прямые комплексные поставки стали Hardox, а также изделий из этих сталей в Казахстан, Россию и Беларусь. Вы можете задать любой уточняющий вопрос и оформить заказ любым удобным для Вас способом:

Для более оперативной связи, Вы можете воспользоваться формой активного чата, расположенного в нижнем правом углу сайта

Производитель – фирма SSAB Oxelosund AB и ее дилеры позиционирует этот продукт как «чрезвычайно устойчивый к любым видам износа: при трении и ударе, при трении скольжения, к деформационному износу». По прочности сталь Hardох превосходит другие свариваемые стали, а по значению ударной вязкости сравнима с обычными конструкционными сталями. Сталь легко обрабатывается, изгибается и сваривается. Несмотря на высокие прочность и ударную вязкость листовой стали HARDOX, можно использовать обычные цеховые методы обработки, чтобы изготовить из нее требуемую деталь или конструкцию. Сочетание отсутствия примесей и очень точные допуски по толщине позволяют гнуть листовую сталь Hardox. Любая листовая сталь Hardox пригодна для газовой резки. Невысокое содержание легирующих элементов позволяет использовать сварку листов стали всеми известными методами. Допустимая механическая обработка – сверление, цилиндрическое зенкование, коническое зенкование, нарезка резьбы и фрезерование. При этом сварку листов, например, Hardox 400 толщиной 20 мм можно вести без предварительного нагрева, при комнатной температуре.

Действительно такая хорошая характеристика заставляет обратить внимание на продукт.

Возьмем для анализа Hardox 550. Эта марка стали может успешно применяться на горном оборудовании, работа которого проходит в жестких условиях, вызывающих общий повышенный износ узлов и конструкций. Hardox 550 представляет собой среднелегированную конструкционную сталь. Цифровой индекс обозначает твёрдость стального листа по Бриннелю (НВ). Хорошо сбалансированный химический состав Hardox плюс проработанная технология закалки позволяют получить очень качественный продукт – износостойкую сталь с хорошей ударной вязкостью и высокой прочностью. Предел прочности Hardox 550 после термообработки составляет 1700 МПа, предел текучести (физический) – 1400 МПа (для сравнения: предел прочности стали 30ХГСНА после полной закалки и отпуска составляет 1750 МПа). Именно высокий предел текучести имеет наиболее важное значение для использования стали и сплавов в промышленности.

Введение таких легирующих элементов, как никель, хром, марганец и молибден, помогает значительно повысить механические свойства стали Hardox после закалки, при этом ее стоимость ввиду незначительного объема легирующих добавок (самые дорогие – никель и молибден, но их суммарное содержание не превышает 2%) ненамного дороже, чем среднеуглеродистой конструкционной стали. Состав в некоторой степени напоминает высокопрочные стали хромансиль (например, 30ХГСНА), применяемые для изготовления узлов и рам ответственного назначения в машинах.

Как утверждают коммерческие представители фирм-дилеров SSAB Oxelosund AB, применение стали Hardox при изготовлении экскаваторных ковшей позволяет продлить срок службы последних более чем в четыре раза по сравнению с ковшами из конструкционной легированной стали типа 10ХСНД. Такое сравнение довольно спорно, так как, например, у карьерных экскаваторов передняя стенка с режущей кромкой и днище ковша изготавливается из стали марки 110Г13Л (литье). Такая сталь после соответствующей термической обработки приобретает высокую твердость без снижения пластичности, обрабатывается лучше углеродистой, обладает высоким сопротивлением износу. Для достижения лучших параметров резания выбирается сложная форма режущей кромки ковшей, т. е. необходимо изготавливать элементы сложной конфигурации. Лучшим способом изготовления здесь выступает, естественно, литье.

Толстолистовая сталь Hardox может применяться для изготовления боковых стенок карьерных экскаваторов, вваривания ремонтных пластин в днище и стенки ковшей драглайнов, при сооружении течек, приемных бункеров и т. д.

По такому пути пошли на Уралмаше. Уральские машиностроители планируют наладить изготовление ковшей драглайнов с использованием стали Hardox 400. Стандартный ковш ЭШ-20.90 (вместимость 20 м 3 ) представляет собой сварно-литую конструкцию из литой марганцовистой стали 75Г13Л и низколегированной стали 10ХСНД. С целью увеличения вместимости и долговечности ковша вместо стали 10ХСНД будет применяться сталь Hardox 400. Это позволит уменьшить массу ковша и, следовательно, увеличить его вместимость до 22 м 3 , или на 10%, по сравнению с предыдущей конструкцией. Концевая нагрузка стрелы (масса груженого ковша) при этом не изменяется. В стадии завершения находится разработка подобной конструкции ковша для шагающего экскаватора ЭШ-15.90, вместимость которого будет увеличена с 15 до 17 м 3 .

Весьма перспективным является изготовление экскаваторных ковшей из стали Hardox в классе строительной техники. Одной из первых компаний, получившей право применять товарный знак «Hardox In My Body» на своих ковшах стала компания КРАНЭКС. Теперь каждый ковш КРАНЭКС будет иметь индивидуальную наклейку с восьмизначным идентификационным номером. Насколько это привлечет покупателя к продукции КРАНЭКС, покажет время.

Максимальное содержание элементов в стали Hardox 550, % C Si Mn P S Cr Ni Mo B 0.37 0.50 1.30 0.020 0.010 1.40 1.40 0.60 0.004

Из стали Hardox изготавливают трехсекционную телескопическую стрелу на автокранах «Мотовилиха» (например, КС-5579.22). Из стали Hardox R600 некоторые отечественные производители начали изготавливать лопасти для бетоносмесительных установок. ЗАО «Бецема» наладила выпуск самосвалов с кузовами из Hardox 400, подтянулись и другие машиностроительные заводы.

Новая высокопрочная свариваемая сталь для платформ БЕЛАЗов

На металлургическом предприятии ОАО «Северсталь» освоено производство новой высокопрочной свариваемой стали марки 18ХГНМФР, предназначенной для изготовления платформ большегрузных автосамосвалов БелАЗ. Сталь 18ХГНМФР является аналогом стали НАRDOX-400 [1] и обладает временным сопротивлением в 1050 Н/мм 2 и твердостью НВ 360 ед.

Считается, что чем выше твердость стали, тем выше сопротивляемость износу. Имеются данные [1], показывающие зависимость относительной продолжительности эксплуатации изделия, изготовленного из стали НАRDOX-400, в сопоставлении с другими сталями при работе с магнетитом. Из приведенных в [1] данных видно, что срок службы НАRDOX-400 примерно в пять раз больше, чем у обычной высокопрочной свариваемой стали с пределом текучести 690 Н/мм 2 . Однако известно также, что углеродистая сталь 3сп, имеющая после закалки временное сопротивление 1000–1100 Н/мм 2 и твердость по НВ 360 ед., не обладает высокой износостойкостью и по этой характеристике находится на уровне обычной высокопрочной свариваемой стали с пределом текучести 590 Н/мм 2 и даже ниже. Это показывает, что износостойкость зависит и от других качественных характеристик стали.

Рис. 1 Относительная износостойкость сталей в зависимости

от ударной вязкости и пластичности

Исследования авторов настоящей статьи по изучению износостойкости стали в условиях скользящего ударно-абразивного изнашивания по методике стендовых испытаний режущих элементов землеройных машин показали, что сопротивление износу зависит не только от твердости стали. В случае абразивного износа стойкость против износа будет определяться также уровнем вязких свойств, относительного удлинения и однородности структуры. На рис. 1 показана износостойкость сталей, обработанных на одинаковую твердость, но обладающих разной ударной вязкостью и пластичностью. Наибольшую износостойкость показала сталь 25ХГН3МФБ (1), обладающая высокой вязкостью и пластичностью – ее стойкость в два раза превосходит износостойкость взятой для сравнения широко применяемой стали 65Г (4). С понижением вязкости и пластичности опытных сталей 25ХГ3МФ (2) и 25ХГ (3) их износостойкость уменьшалась соответственно. Повышенная износостойкость стали с высокой вязкостью и пластичностью, по сравнению со сталями с меньшими указанными характеристиками, при одинаковой их прочности объясняется тем, что вязкие материалы лучше сопротивляются отрыву микроскопических кусочков металла от поверхности листа при воздействии твердых минералов при погрузке и разгрузке породы. Показано также, что если сталь обладает неоднородной структурой, состоящей из смеси мартенсита (бейнита) и полигонального феррита, ее износостойкость уменьшается, несмотря на высокую твердость. На износостойкость влияет также и чистота стали по неметаллическим включениям. Чем выше чистота, тем меньше износ. И обязательным условием высокой износостойкости стали для платформ автосамосвалов является ее прокаливаемость на всю толщину листа. Твердость стали по толщине листа не должна понижаться.

Рассмотренные вопросы предъявляют высокие требования к легированию высокопрочных свариваемых сталей, предназначенных для изготовления платформ большегрузных автосамосвалов и к металлургии при их изготовлении. Эти стали для обеспечения требуемых высоких свойств по прочности и хладостойкости должны содержать никель, молибден, ванадий, ниобий. При выплавке должны быть применены все известные способы по очистке сталей от вредных примесей (по сере, фосфору и неметаллическим включениям) вплоть до вакуумной обработки стали, что не может не отражаться на экономической стороне вопроса.

Механические свойства листовой стали 18ХГНМФР в состоянии поставки

Для изготовления качественных платформ БелАЗов на ОАО «Северсталь» началось освоение производства высокопрочной износостойкой стали марки 18ХГНМФР. По прочностным и пластическим характеристикам она должна обеспечивать предел текучести не менее 950 Н/мм 2 , временное сопротивление 1050 Н/мм 2 , ударную вязкость KCV не менее 40 Дж/см 2 при температуре –40°С. Твердость должна быть не менее 360 НВ.

ОАО «Северсталь» имеет большой опыт производства высокопрочных свариваемых сталей с пределом текучести 600–700 Н/мм 2 , поэтому разработанная технология изготовления стали 18ХГНМФР (выплавка в ЭСПЦ в 100 тонной электропечи, разливка на УНРС, прокатка и термоулучшение на стане 2800) не вызывала непреодолимых проблем и не приводила к отбраковке продукции, которая вся отправлялась на Белорусский автозавод. Выход годного составил более 98%.

Механические свойства листовой стали 18ХГНМФР представлены в таблице.

Испытания на разрыв показали,что новая сталь обеспечивает предел текучести от 960 до 1030 Н/мм 2 , временное сопротивление от 1080 до 1200 Н/мм 2 , относительное удлинение от 11 до 18%. При этом значения твердости колеблются в пределах 360–375 НВ, а испытания на изгиб дали полностью положительные результаты. Испытания ударной вязкости на образцах с круглым надрезом показали высокие значения от 43 до 108 Дж/см 2 при температуре –40°С. ОАО «Северсталь» отгрузило более 2.5 тыс. т листового проката толщиной 9, 12, 14, 18, 22, 25 мм. Работы по повышению механических свойств на разрыв и ударной вязкости КСV-40 продолжаются за счет оптимизации технологии производства.

Разработанная сталь имеет в основном мартенситную структуру в листах толщиной до 25 мм, а, следовательно, и высокую твердость и износостойкость по всему сечению листа.

Проведенное промышленное опробование новой стали дало важные практические результаты. Показано, что в России возможно производить листовой износостойкий прокат с временным сопротивлением 1050–1200 Н/мм2, отвечающий высоким требованиям. Без этих сталей практически невозможно создавать крупногабаритную технику и, прежде всего, в горнодобывающих отраслях промышленности.

Какая сталь лучше чем 110г13, броня А3, 18хгнмфр или hardox 500?

Вся броня есть в наличии. Берите образцы брони С500, сравнивайте и получайте удовольствие.

Технологичность при производстве С500 намного выше, что позволяет производить толщину до 400 мм! Максимальная толщина брони А3, не более 16мм.

Раскрой закаленного слоя у брони С500 имеет размеры 2000*6000мм

Какая сталь лучше чем 110г13, броня А3, 18хгнмфр или hardox 500 ? Конечно износостойкая, высокопрочная, пулестойкая сталь С500!

Вся броня есть в наличии. Берите образцы брони С500, сравнивайте и получайте удовольствие.

Технологичность при производстве С500 намного выше, что позволяет производить толщину до 400 мм! Максимальная толщина брони А3, не более 16мм.

Раскрой закаленного слоя у брони С500 имеет размеры 2000*6000мм

У брони А3, не более 1295*2500, что не удобно, когда требуется цельный лист большой площади.

Свариваемость С500 обусловлена более низким количеством углерода в диапазоне 0,19-0,26

у А3 углерода 0,4.

Военное назначение этих сталей: Броневая сталь, Пулестойкие стали для тира, баллистические плиты,

баллистические стали, баллистический лист, листы бронестали, броневые стали, Пулестойкая сталь

Гражданское применение:

Износостойкость. Работа на трение, износостойкая сталь, Износоустойчивость к трению, защита от трения и износа, стойкость на трение

Если требуется лист 110г13 смело берите С500, это лучшая защита от трения.

Есть все толщины

Отгрузка от 1 листа.

Доставка по России бесплатна. Отгружаем образцы на пробу.

Живучесть обусловлена более высокой вязкостью, что ведет к стойкости и не раскалыванию, при многократном попадании пуль и осколков.

Абразивная стойкость С500: обеспечивает хром, молибден, никель, марганец, ванадий, вольфрам, бор и ниобий.

Пулестойкая броня С-500 не магнитится! Это отличное свойство для использование в корпусах военных приборов. Гражданское применение везде где идет износ и ударная нагрузка.

В первую очередь Судостроение на ледоколы как ледокольная сталь. Дробить льдины толщиной до 4 метров под силу только танковой броне.

В цементном оборудовании, в горно-шахтном оборудовании.

Как комплектующие на дробеметное оборудование, например, пластины броневые на дробеметы;

В качестве импортозамещения для замены слабеньких иностранных износостойких сталей типа: ХАРДОКС, hardox, raex, fora, xar, марс, крусабро, которые даже при сварке требуют нагрева;

Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов,

таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей.

Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу.

В качестве замены марганцовистой стали Гадфильда, 110г13 и 110г13л.

На тяжелонагруженные ответственные конструкции;

На дробилки и мальницы как бронеплиты, футеровки, защитные пластины;

Сталь 18ХГТ конструкционная легированная

Согласно ГОСТ 4543-2016 цифра 18 перед буквенным обозначением указывает среднюю массовую долю углерода (C) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 18ХГТ составляет 0,18%.

Буква Х означает, что сталь легирована хромом, отсутствие цифры за буквой означает, что содержание хрома до 1,5%.

Буква Г означает, что сталь легирована марганцем, отсутствие цифры за буквой означает, что содержание марганца до 1,5%.

Буква Т означает, что сталь легирована титаном, отсутствие цифры за буквой означает, что содержание титана до 1,5%.

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71,ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характеристики и применение [1]

—

Сталь 18ХГТ является хромо-марганцовой конструкционной легированной сталью и применяется для изготовления улучшаемых или цементуемых деталей ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок, например:

- шестерни полуосей и коробок передач,

- сателлиты,

- кулачки шарнира переднего ведущего моста,

- втулки,

- червячные валы,

- кулачковые муфты,

- пальцы,

- конические кольца подшипников диаметром 60-250 мм,

- ролики диаметром до 25 мм.

Cталь марки 18ХГТ в ряде случаев используется в промышленности вместо стали марки 12ХН2. Данная сталь может применяться как для цементуемых, так и для улучшаемых деталей. Закалка этой стали производится с температуры 850-880°C в масле с последующим отпуском при температуре 500-650°C.

Так как сталь 18ХГТ характеризуется отпускной хрупкостью, необходимо после высокого отпуска ускоренное охлаждение деталей.

Цементация стали 18ХГТ производится при 940-950°C с последующей закалкой с температуры 780-800°C в масле и отпуском при 180-200°C.

Сравнительная характеристика механических свойств стали марок 18ХГТ и 12ХН2

В результате цементации и последующей термической обработки сталь марки 18ХГТ приобретает несколько большую прочность по сравнению со сталью 12ХН2 при практически равных значениях ударной вязкости и пластичности.

| Марка стали | Режимы термической обработки в °С | σа, кГ/мм 2 | σт, кГ/мм 2 | δ % | ψ % | ан в кГ*м/см 2 | |

| Закалка в масле | Отпуск | ||||||

| 18ХГТ | 800 | 200 | 120 | 90 | 13 | 55 | 7 |

| 12ХН2 | 780 | 200 | 80 | 60 | 12 | 50 | 8 |

Однако следует учитывать, что сталь 18ХГТ прокаливается хуже чем сталь 12ХН2.

В нефтяном машиностроении сталь 18ХГТ применяется для изготовления ответственных высоконагруженных деталей, например:

- валов,

- шестерен коробок передач,

- осей,

- червяков,

- кулачковых муфт и т.д.

Температура критических точек, °С

Химический состав, % (ГОСТ 4543-71)

| C | Si | Mn | Cr | Ti | Р | S | Cu | Ni |

| не более | ||||||||

| 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 2,75-3,15 | — | — | — | 0,030-0,090 | — | — |

- Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 ГОСТ 4543-2016.

Твердость по Бринеллю (ГОСТ 4543-2016)

ПРИМЕЧАНИЕ:

Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), для диаметров или толщин свыше 5 мм.

Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ) (ГОСТ 4543-2016)

Ориентировочные режимы предварительной термической обработки стали 18ХГТ [2]

Режимы термической обработки изделий из стали 18ХГТ [2]

*Закалка на воздухе.

Режимы термической обработки стали 18ХГТ при цементации [2]

Режимы умягчающей обработки стали 18ХГТ [3]

| Марка стали | Операция | Температура нагрева, °C |

| 18ХГТ | Нормализация, отпуск | 900-930 |

Типовые режимы термической обработки цементуемой стали 18ХГТ [4]

Механические свойства

| Источник | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость HB сердцевины не более |

| не менее | ||||||||

| ГОСТ 4543-71 | Нормализация при 880-950 °С; закалка с 870 °С в масле; отпуск при 200 °С, охл. на воздухе или в воде | Образец | 880 | 980 | 9 | 50 | 78 | — |

| ГОСТ 23.4.125-77 | Нормализация при 930-960 °С Цементация при 930-950 °С; закалка с 825-840 °С в масле; отпуск при 180-200 °С | — 50 | 360 800 | 64 1000 | — 9 | — — | — — | HB 157-207 HB 285 *1 |

| Цементация при 920-950 °С, охл. на воздухе; закалка с 820-860 °С в масле; отпуск при 180-200 °С, охл. на воздухе | 20 60 | 930 780 | 1180 980 | 10 9 | 50 50 | 78 78 | HB 341 *1 HB 240-300 *1 | |

*1 Твердость поверхности HRCэ57-63.

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость HRCэ |

| 5 | 1320 | 1520 | 12 | 50 | 72 | — |

| 15 | 930 | 1180 | 13 | 50 | 78 | 38 |

| 20 | 730 | 980 | 15 | 55 | 113 | 30 |

| 25 | 690 | 980 | 19 | 50 | 93 | 28 |

ПРИМЕЧАНИЕ. Закалка с 850 °С в масле; отпуск при 200 °С, охл. на воздухе.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость HRCэ |

| 200 | 1150 | 1370 | 11 | 57 | 98 | 41 |

| 300 | 1150 | 1330 | 10 | 57 | 78 | 41 |

| 400 | 1150 | 1210 | 9 | 57 | 78 | 40 |

| 500 | 950 | 940 | 15 | 66 | 144 | 32 |

| 600 | 7200 | 780 | 20 | 73 | 216 | 22 |

ПРИМЕЧАНИЕ. Закалка с 880 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5 (δ4), % | ψ, % |

| Нормализация | ||||

| 20 | 420 (HB 156) | 520 | (26) | 77 |

| 200 | 360 | 460 | (24) | 78 |

| 300 | 310 | 465 | (24) | 68 |

| 400 | 800 | 470 | (29) | 75 |

| 500 | 300 | 410 | (27) | 76 |

| 600 | 240 | 325 | (45) | 86 |

| Образец диаметром 6 мм, длиной 50 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин; скорость деформации 0,03 1/с | ||||

| 700 | 205 | 235 | 46 | 88 |

| 800 | 76 | 135 | 51 | 94 |

| 900 | 54 | 95 | 65 | 96 |

| 1000 | 50 | 78 | 58 | 100 |

| 1100 | 25 | 43 | 61 | 100 |

| 1200 | 13 | 25 | 56 | 100 |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Закалка с 880 °С в масле, отпуск при 500 °С | 490 | 294 | — |

| Цементация при 960 °С; закалка с 840 °С в масле; отпуск при 180-200 °С | 637 | — | 10 6 |

| Нормализация при 1100 °С, подстуживание до 870 °С, закалка в масле, отпуск при 200 °С | — | 480 | 5·10 5 |

Ударная вязкость KCU

| КСU, Дж/см2 при температуре, °С | |||

| +20 | -20 | -40 | -60 |

| 114 | 101 | 93 | 85 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме |

| Свариваемость | сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС |

| Обрабатываемость резанием | Kv тв.спл. = 1,1 и Kv б.ст. = 1,0 после нормализации при НВ 156-159 и σв = 530 МПа |

| Флокеночувствительность | не чувствительна |

| Склонность к отпускной хрупкости | малосклонна |

Прокаливаемость (ГОСТ 4543-71)

Полоса прокаливаемости стали 18ХГТ после нормализации при 920 °С и закалки с 900 °С приведена на рис. 16.

Рис. 16. Полоса прокаливаемости стали 18ХГТ

Сталь Р18 инструментальная быстрорежущая

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 18 после буквы «Р» указывает среднее содержание вольфрама в процентах, т.е. для стали Р18 содержание вольфрама 18%.

Характеристики и описание

Быстрорежущая сталь Р18 появилась на рубеже XIX-XX веков (изобретатели Ф. Тейлор и А. Уайт). Сталь Р18 характеризуется следующими свойствами:

- Вязкость — хорошая,

- Сопротивление износу — хорошее,

- Шлифуемость — повышенная

- Красностойкость 59HRCэ при отпуске в течении 4ч, °C — 620

Кроме того сталь Р18 характеризуется пониженной склонностью к перегреву при закалке.

В отожженном виде структура стали Р18 состоит из &alfa;-твердого раствора и карбидов. Все легирующие элементы (Cr, W, Mo, V). Основными карбидами в быстрорежущей стали являются карбиды М6С, МС, М23С6 и М3С приблизительно одинакового для всех сталей состава (смотри таблицу ниже).

В зависимости от состава стали, в первую очередь соотношение (W + Mo)/V меняется и соотношение М6С/МС. В стали Р18 почти нет карбида МС. Кроме этих

карбидов в отдельных случаях могут присутствовать в небольшом количестве карбиды M23C6, М3С, карбид М2С выделяется при отпуске.

B связи с дефицитом вольфрама в 70-х годах прошлого века сталь Р18 начали заменять на сталь марки Р6М5.

Назначение и применение

Быстрорежущая сталь Р18 применяется при изготовлении деталей и всех видов режущего инструмента для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С, например:

- резцы,

- сверла,

- фрезы,

- резьбовые фрезы,

- долбяки,

- развертки,

- венкеры,

- метчики,

- протяжки

Химический состав (ГОСТ 19265-73)

| Марка стали | Массовая доля элемента, % | |||||||||||||

| углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия | |

| не более | ||||||||||||||

| Р18 | 0,73-0,83 | 0,20-0,50 | 0,20-0,50 | 3,80-4,40 | 17,00-18,50 | 1,00-1,40 | Не более 0,50 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | — | — |

Термообработка (закалка)

Для придания быстрорежущей стали наилучших режущих свойств необходимо перевести наибольшее количество легирующих элементов из карбидов в металлическую основу, в твердый раствор. Это осуществляется при нагреве под закалку.

Перлитно-аустенитное превращение при нагреве стали Р18 происходит при 780-820°С. Так как в перлите содержится 0,1-0,2% углерода, то закалка после такого нагрева приводит к получению малоуглеродистого мартенсита с низкой твердостью: HRC 45-50.

Рекомендуется следующий режим закалки стали Р18:

- скорость нагрева vср = 50-100 °C/c (индукционный нагрев);

- температура нагрева 1280-1320 °C

- охлаждение в масле или на воздухе

Температурные режимы термической обработки инструмента из стали Р18

| Закалка | ||

| температура, °C | Твердость HRC | количество аустенита, % |

| 1270-1290 | 62-64 | 25 |

| Отпуск | ||

| температура, °C | число отпусков | Твердость HRC |

| 560 | 3 | 63-65 |

Твердость стали Р18 (ГОСТ 19265-73)

Твердость стали Р18 в отожженном состоянии, твердость образцов после закалки и отпуска, температура закалки и отпуска должны соответствовать значениям, указанным в таблице ниже.

| Марка стали | Твердость | Температура, °C | |||

| после отжига | после закалки с отпуском HRC3 (HRC), не менее | закалки | отпуска | ||

| НВ, не более | диаметр отпечатка, мм, не менее | ||||

| Р18 | 255 | 3,8 | 63(62) | 1270 | 560 |

Механические свойства стали в состоянии поставки (после отжига) при 20 °С (ГСССД 9-79)

Механические свойства стали в термообработанном состоянии (ГСССД 9-79)

| σ0,05, МПа | σв, МПа | σсж0,2, МПа | σсж, МПа | τк, МПа | σизг, МПа | КСU, Дж/см 2 |

| 2480(70) | 2150(110) | 3060(90) | 3820(120) | 1880(100) | 3000(200) | 30(3) |

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах (ГСССД 9-79)

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ % | σсж, МПа | τк, МПа | KCU, Дж/см 2 | Твердость НВ |

| 200 | 450(50) | 830(80) | 13(2) | 22(4) | 1050(50) | 520(30) | — | 227(6) |

| 400 | 420(40) | 700(70) | 15(2) | 22(4) | 850(50) | 450(30) | — | 210(6) |

| 600 | 300(40) | 480(50) | 31(3) | 55(6) | 620(20) | 300(20) | — | 140(6) |

| 800 | 110(20) | 200(20) | 60(5) | 70(6) | 100(20) | 100(20) | — | 30(4) |

| 1000 | 90(20) | 100(20) | 42(4) | 55(6) | 50(10) | 50(10) | 100(10) | 24(4) |

| 1100 | — | — | — | — | — | — | 130(15) | — |

| 1200 | 30(10) | 30(10) | 12(3) | 25(5) | 40(10) | 40(10) | 45(5) | 4(1) |

Механические свойства стали в термообработанном состоянии при повышенных температурах (ГСССД 9-79)

| tисп °С | σизг, МПа | Твердость | tисп °С | σизг, МПа | Твердость | ||

| HV | HRCэ | HV | HRCэ | ||||

| 200 | 3570(180) | 815(10) | 64 | 550 | 3060(150) | 661(10) | 58 |

| 400 | 3730(180) | 755(10) | 62 | 600 | 2430(120) | 615(10) | 56 |

| 500 | 3290(160) | 712(10) | 60 | 650 | 2180(110) | 504(10) | 51 |

| tотп, °С | σв, МПа | KCU, Дж/см 2 | Твердость HRCэ |

| 400 | 1370 | 23 | 61 |

| 500 | 1470 | 19 | 63 |

| 550 | 2350 | 17 | 66 |

| 600 | 2210 | — | 65 |

ПРИМЕЧАНИЕ. Закалка с 1280 °С в масле; отпуск трехкратный по 1 ч.

Температура ковки, °С: начала 1200, конца 900. Охлаждение в колодцах при 750-800 °С.

Свариваемость — хорошая при стыковой электросварке со сталями 45 и 40Х.

Обрабатываемость — Kv тв.спл = 0,6 и Kv б.ст = 0,3 резанием при НВ 212-228.

Читайте также: