Пружинная сталь где взять

Пружинная сталь применяется для производства упругих изделий, которые характеризуются возможностью восстанавливать свою первоначальную форму после скручивания и существенного изгиба.

1 Зачем нужна нержавеющая и обычная пружинная сталь?

Во многих современных механизмах, агрегатах и машинах рессоры и пружины, а также иные упругие детали выполняют очень важные функции. На такие элементы воздействуют переменные многократные нагрузки, что приводит к их деформированию. Понятно, что для нормальной работы механизма требуется, чтобы после подобных влияний деталь вернулась в свое исходное состояние (то есть она должна восстановить начальные геометрические размеры и форму).

Для изготовления деталей, которые при существенных ударных и статических нагрузках не испытывают остаточной деформации, и используются пружинные стали.

К ним выдвигается ряд требований. Во-первых, они должны противостоять релаксации напряжений, иметь высокие показатели текучести, упругости и выносливости. Во-вторых, такие сплавы обязаны качественно сопротивляться явлению хрупкого разрушения и характеризоваться достаточным уровнем пластичности.

Необходимый предел текучести различные марки пружинных сталей получают за счет их закалки, которая дополняется отпуском (он выполняется, как правило, при температурах от 300 до 480 градусов). Выбор именно такого интервала температур неслучаен. Доказано, что в данном случае предел упругости стали становится максимально высоким. А это как раз и требуется для рессорно-пружинных сплавов.

Описываемые нами марки стали применяются для изготовления упругих изделий с высоким показателем износостойкости:

- подающих и зажимных цанг;

- фланцев;

- тормозных лент;

- уже упомянутых рессор и пружин;

- корпусов подшипников;

- фрикционных дисков;

- упорных шайб;

- фланцев;

- разнообразных шестерней.

2 Рессорно-пружинные стали по ГОСТ 14959–79

Под таким сплавами понимают средне- и высокоуглеродистые стали, а также стали с малым уровнем легирования. К легированным составам Государственный стандарт 14959 относит следующие марки: 70С2ХА, 65С2ВА, 60С2ХА, 50ХГФА, 50 ХФА, 50 ХГА, 60С2Г, 60С2А, 55С2А, 70Г, 60Г, 60С2Н2А, 60С2ХФА, 55С2ГФ, 51ХФА, 55ХГР, 50ХГ, 70С3А, 60С2, 55С2, 65Г. Углеродистые стали приведены далее: 65, 80, 70, 85, 75.

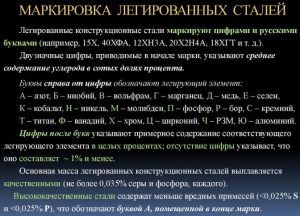

Две первые цифры в маркировке устанавливают в долях процента массовую часть (среднюю) углерода в конкретном сплаве. Литеры после цифр говорят о том, какие легирующие добавки имеются в композиции, а числа после них – о содержании элементов. Причем, если его количество менее 1,5 %, число не ставится; если содержание легирующего компонента более 2,5 %, ставится цифра 3; от 1,5 до 2,5 % - цифра 2.

Прокат из сталей пружинного класса (листы, нержавеющая полоса, шестигранник, квадрат и т.д.) делят на разные группы по следующим характеристикам:

- по химсоставу: высококачественная, качественная листовая нержавеющая сталь, а также нормируемая по показателям (в последнем случае прокат дополнительно подразделяют на 14 категорий – от 1 до 4Б);

- по варианту обработки: полоса горячекатаная со шлифованной либо обточенной поверхностью, прокат со специальной отделкой, калиброванный, горячекатаный и кованый.

Пружинные стали содержат от 0,25 (углеродистые и среднелегированные сплавы) до 1,2 (60С2ХФА, 50ХГА и другие) процентов хрома, от 0,5 до 1,25 процентов марганца, от 0,17 до 2,8 (70С3А) процентов кремния, от 0,46 (50ХГ) до 0,9 (85) процентов углерода. Остаточного никеля в пружинном прокате (листовая сталь) должно быть не более 0,25 %, меди – до 0,20 %.

Отметим, что по химическому составу проверяется и нормируется любая обычная и нержавеющая сталь, из которой делаются упругие элементы. А вот другие характеристики для некоторых категорий являются ненормированными. Например, полоса категорий 1, 1А и 1Б не нормируется на показатель обезуглероженного слоя, прокаливаемость, механические величины на образцах, прошедших термообработку (закалка и отпуск).

3 Другие требования к пружинным сталям по ГОСТ

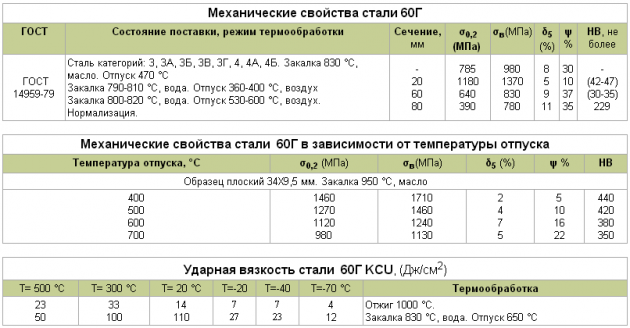

Относительное сужение проката варьируется в пределах от 20 (65С2ВА, 60 С2А) до 35 % (нержавеющая сталь 50 ХГФА), относительного удлинения – от 5 до 10 %, временное сопротивление – от 980 (сталь 65) до 1860 (65С2ВА) МПА, предел текучести – от 785 (60Г) до 1665 (65С2ВА) МПа.

Кованая и горячекатаная проволока, полоса и прутки обязательно обрезаются. При этом не допускается загиб проката, заусенцы. В тех случаях, когда резка выполняется под молотами либо на прессах, полоса и прутки могут иметь на своих торцах несущественные смятия. Впрочем, потребитель имеет право потребовать устранения данного изъяна.

Общее обезуглероживание по своей глубине может быть следующим:

- для легированных кремнием сплавов – 2,5 % (при толщине либо сечении проката менее 8 мм), 2 % (более 8 мм);

- для остальных – 2 и 1,5 %.

Без обезуглероженного слоя производят горячекатаные круглые прутки.

Пружинные стали 55С2 и 55С2А, 50ХГА, 50ХГ и 50ХГФА, 60С2А и 60С2 исследуются на показатель аустенитного зерна. По Госстандарту 5639 он должен быть не выше пятого номера (для 50ХГФА – не выше шестого).

Потребитель может потребовать, чтобы описываемая нами сталь (марки могут быть разными) выпускалась:

- с регулированием мартенситных участков;

- с контролированной микроструктурой;

- со сниженным минимумом и максимум содержания углерода;

- с проверкой на усталость;

- с установлением предела упругости;

- с ограниченными показателями загрязненности сплавов неметаллами.

4 Особенности рессорно-пружинных сталей

Высоко- и среднеуглеродистые марки таких сталей упрочняются посредством пластической холодной деформации, предполагающей использование гидроабразивных и дробеструйных технологий. При подобном виде обработки напряжения сжатия (остаточного вида) наводят на поверхность изделий.

Практически любая пружинная сталь (нержавеющая, без специальных антикоррозионных свойств) должна пройти процедуру прокаливаемости по сквозной методике. За счет этого готовая продукция по всему своему сечению будет иметь структуру троостита.

Закалка в масле при температуре 820–870 градусов, сочетаемая с отпуском при 400–480 градусах обеспечивает увеличение предела упругости – важнейшей эксплуатационной характеристики описываемых сталей. Нередко применяется и изотермическая закалка, гарантирующая не только высокую упругость, но еще и повышенные показатели пластичности, прочности и вязкости материала.

Нержавеющая полоса и проволока из сталей 70 и 65 наиболее часто используются для производства автомобильных пружин. В транспортной сфере также активно применяются кремнистые марки пружинного проката – 60С2А, 70С3А и 55С2. В принципе, они склонны к обезуглероживанию, что уменьшает показатели их упругости и выносливости. Но за счет добавок хрома, ванадия и некоторых других элементов все эти потенциальные угрозы нивелируются.

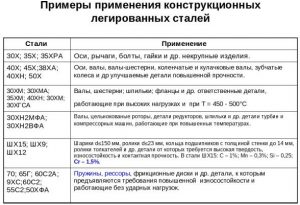

Далее мы приводим области использования рессорно-пружинного проката наиболее популярных марок:

Особенности производства пружинной стали

При производстве пружинной стали получается материал с большим пределом текучести. Благодаря этому свойству все изделия, изготавливаемые из этого материала, способны принимать исходную форму даже после скручивания или значительного изгиба. Именно для производства упругих изделий, не испытывающих остаточную деформацию, и предназначаются эти материалы.

Сферы использования

Из пружинной стали изготавливается широкий ассортимент изделий и деталей, используемых в транспортных средствах, агрегатах и заводском оборудовании. Торсионы и рессоры, которые можно встретить в подвесках автомобилей и бронетехники, изготавливаются из стали марок 55C2, 60C2A и 70C3A. С недавнего времени для этих же целей стала использоваться сталь марки 50ХФА. Из нее же обычно изготавливаются клапана для пружин.

Детали для транспортных средств – не единственная сфера, в которой применяется пружинная сталь. Материалы из этой категории используются для изготовления отмычек, пружин для фрикционных дисков, а также для разного рода механизмов, в том числе производственных. Для тех или иных изделий и пружин подходит сталь определенных марок. Между ними есть большие отличия в плане важных эксплуатационных характеристик:

- 50ХГФА – применяются для создания часовых пружин;

- 55C2 – рессоры и пружины, используемые в подвеске транспортных средств;

- 60Г, 65 – для изготовления износостойких и вибростойких пружин, упорных шайб;

- KT-2 – для проката холоднокатаной проволоки.

Существуют и другие многочисленные марки, причем многие из них способны взаимозаменять друг друга. Например, сталь марки 68 может применяться вместо 65ГА, а сталь марки 70(Г) отлично заменяет 60Г. В ГОСТ можно обнаружить таблицы, в которых приведены все существующие марки с их режимами обработки и свойствами.

Состав и производство

Для сборки пружин и механизмов на их основе используется сталь, в состав которой входит от 0,5% до 0,75% углерода. В случае если содержание этого элемента превышает отметку 0,7%, материал называется инструментальной сталью. Это твердый и высокопрочный материал для изготовления разных инструментов. А также он применяется с целью создания пружин, максимально устойчивых к механическим воздействиям.

Углерод – не единственный элемент, оказывающий влияние на важные характеристики стали для пружин. При производстве металла в его состав намеренно вводятся легирующие компоненты в следующих концентрациях:

- никель – до 1,7%;

- вольфрам – до 1,2%;

- хром – до 1,2%;

- ванадий – до 0,25%;

- марганец – до 1,25%;

- кремний – до 2,8%.

Важнейшим этапом производственного процесса является измельчение зерна. В результате сопротивляемость готового металла мелким пластическим деформациям значительно увеличивается. Это положительным образом сказывается на релаксационной стойкости пружин, которые изготавливаются из высоколегированных сталей.

Современные методы изготовления сплавов для создания пружин позволяют производить материалы с любым исполнением, любой поверхностью и диаметром, если речь идет о пружинной проволоке. Строго соблюдаются как отечественные, так и международные стандарты, определяющие эксплуатационные характеристики стали. Кроме того, осуществляется тщательный контроль качества за каждым этапом создания пружинных сплавов.

Маркировка

Маркировка стали для производства пружинных изделий довольно простая, но при этом информативная. По обозначению можно понять состав материала, которым определяются все его эксплуатационные свойства. Маркировка расшифровывается в направлении слева направо. Она включает в себя следующие позиции:

- первая позиция из двух цифр выражает массу углерода в сотых долях процента;

- вторая позиция из одной или нескольких букв указывает название легирующего элемента;

- третья позиция показывает округленную до целого значения долю легирующего элемента.

В случае если доля легирующего элемента в металле составляет менее 1,5%, в маркировке она не указывается. По обозначению можно легко понять, к какому виду принадлежит металл. Например, пружинная сталь марок 65, 70, 75, 80 и 85 относится к категории углеродистых. Материалы, в маркировке которых присутствует минимум две позиции, причисляются к легированным, так как в их составе высокая концентрация легирующих элементов.

Характеристики

Основными свойствами материалов для изготовления стальных тормозных лент, пружин и прочих изделий, являются высокая текучесть и упругость. Значительное увеличение упругости достигается путем закалки сплава в масле при высоких температурах в диапазоне от +820 °C до +870 °C. После закаливания обязательно проводится отпуск в диапазоне температур от +400 °C до +480 °C. Если есть необходимость в повышении таких свойств металла как прочность, вязкость и пластичность, на производстве прибегают к изотермическому закаливанию.

На основании характеристик материала для создания пружин выделяются следующие группы металлов:

- по химическому составу – обычный, нержавеющий, легированный металл;

- по способу обработки – калиброванный, горячекатаный, кованый прокат, со специальной отделкой.

Металлы, идущие на изготовление пружин, обязательно проверяются и нормируются по химическому составу. В этом случае прокат классифицируется по категориям. Всего существует 14 категорий, которые обозначаются маркировкой от 1 до 4Б включительно. По некоторым характеристикам нормирование не выполняется. Например, металлы категорий 1, 1A, 1Б не нормируются на наличие обезуглероженного слоя и прокаливаемость.

Основные требования

К ключевым характеристикам пружинного проката предъявляются строгие требования ГОСТ. Основной список технических требований регламентируется ГОСТ 14959-79. В нем содержится перечень как углеродистых, так и легированных марок стали. Там же описаны требования по отношению к маркировке, упаковке, правилам транспортировки, хранения и применения проката из пружинных сталей.

Перечень некоторых требований:

- максимальная массовая доля меди – 0,2%, остаточное содержание никеля – не более 0,25%;

- сталь марки 51ХФА может использоваться исключительно для изготовления упругой проволоки;

- максимальная массовая доля серы и фосфора в стали марки 60С2Г – не более 0,06%.

Некоторые требования к пружинной стали могут не соблюдаться. Например, вышеупомянутый ГОСТ допускает изменение концентрации марганца в составе сплава по желанию заказчика. Однако это действие допустимо только для тех пружинных сплавов, в составе которых нет таких легирующих элементов как никель и хром. А также не рекомендуется сильно отклоняться от таблиц, в которых указаны допустимые концентрации элементов.

Особенности сталей

Рессорно-пружинная сталь – ряд марок, в процессе создания которой применяется метод пластической холодной деформации. Для реализации этого метода могут использоваться дробеструйные и гидроабразивные технологии. Специфические методы, используемые при производстве пружинных металлов, наделяют сплав не только положительными, но и отрицательными качествами. К минусам таких материалов можно отнести:

- сложность разрезания – этот процесс возможен, однако затрудняется обработка готовых изделий;

- плохая свариваемость – металлы для производства пружин совсем не предназначены для сваривания.

Отдельно надо выделить такую разновидность металлов как коррозионностойкая сталь. Это марка специального назначения, главной ее особенностью является высокая устойчивость к коррозионному разрушению. С целью наделения материала такими характеристиками в его состав добавляют легирующие элементы – никель и хром. Содержание никеля варьируется от 9 до 12%, а хрома – от 13 до 27%, в зависимости от необходимых свойств.

В целом пружинный металл пользуется высокой востребованностью, даже несмотря на некоторые недостатки. Применение таких материалов не ограничивается пружинами, фрикционными дисками и рессорами. Сталь используется и в фортепианных струнах, для проката проволоки и других целей.

Видео по теме: Как изготавливают сверхпрочные пружины

Основные марки и закалка рессорно-пружинной стали

Особой разновидностью стального сплава является рессорно-пружинная сталь. Пружинная сталь обладает рядом особенностей — очень высокий предел текучести, твердость, приемлемый уровень коррозийной устойчивости. Такой материал может гнуться, изменять свою форму под действием внешних факторов. Во время сжатия он сохраняется все свои физические свойства (прочность, механическая устойчивость, химическая инертность). Если такую пружину разжать, то материал вернется в свою обычную форму с сохранением всех физических свойств.

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота. Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

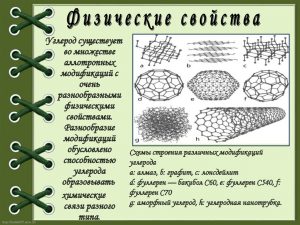

Физические свойства

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

Технология закалки, отпуска пружинной стали

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +400-500 градусах.

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Термическая закалка

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов. Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала. Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле. Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения. Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия. При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +400-500 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Заключение

Пружинная сталь обладает повышенным пределом текучести. Благодаря этому материал легко поддается сжатию, однако после разжатия он быстро восстанавливает свою естественную форму. Как ясно из названия, из подобной стали делаются различные пружинистые соединения — рессоры, кольца, тормозные башмаки, фрикционы. Пружинную сталь получают путем закалки обычного стального сплава. Для обработки подходят 50ХГ, 60Г, 70С3А, 85 и другие марки стали.

Пружинная сталь обладает несколькими недостатками. Главные минусы — это неудобная резка и проблематичная сварка.

Производство пружинистой стали выполняется в два этапа. На первом этапе материал помещают в электрическую или пламенную печь, где материал проходит термическую закалку. Во время этой процедуры повышается предел текучести, но одновременно с этим в металле образуется мартенсит. Этот материал при затвердевании становится очень прочным, что негативно сказывается на свойствах металла. Поэтому после закалки необходимо обязательно выполнить термической отпуск. Подобная обработка позволит расплавить вредный мартенсит. Для отпуска можно применять те же самые печи, однако температуру в них нужно значительно снизить. После отпуска металл рекомендуется поместить под открытый воздух, чтобы он смог самостоятельно остыть до комнатной температуры.

Пружинная сталь где взять

Не в сети

Приветствую уважаемое собрание. Кто знает, где в нашем городе можно приобрести или заказать сталь Х12МФ (или что-либо подобное, но не хуже по характеристикам) полосу толщиной 2. 3. 4 мм, шириной 20. 40 мм и длиной от 200 мм? Желательно без термообработки (намереваюсь в недалеком будущем собрать себе муфельную печь для закалки).

vaport, с чего это?

а я то думал что термообработка грамотная это 50% качества клинка

а тут на рынке нужную марку стали купил и готово

Raushen, есть опыт в изготовлении ножей?

если нет - первые ножи выйдут вне зависимости от очумелости рук, как бы это помягче сказать

если нужен себе любимому и один - проще выбрать готовый экземпляр

Быстрорез отпустить - хм. занятие не из простых. 5-6 циклов! А смысл? отверстия под накладки просверлить? А калить потом. вертикально в ящике с древесным углем через воду в масло дядя Вася за бутылку водки не будет! Потом отжечь еще надо.. потом еще и еще.. Гриндер в помощь! без всяких отпусков! Только ленты не в Леруа покупать, а, хотя бы, 3М-ские..

Сам процесс термообработки кроме специальных знаний и умений требует еще и наличия дорогостоящего оборудования, поэтому лично я предпочитаю покупать поковки на Ганзе или специально еду на Клинок. Пока не имею возможности купить муфельную печь в личное пользование, а так-как я по образованию инженер-металург, то дядям Васям не доверяю. Ганза рулит.

Не совсем так. самоделка за 3000 дает 1100только в теории. Найдите в яндексе диаграмму состояния железо-углерод, кривые охлаждения и Вы поймете, что печь, сделанная на коленке даст погрешность +- 50-70 градусов, а это фатальная ошибка. На той же Ганзе полно продавцов поковок, но только к 3-5 очередь на ТО. Интересно - почему? В интернете полно информации, но МАСТЕР не ставит запятую( а зачем Вы у него хлеб будете отбирать) и в результате получаем сорбит вместо мартенсита и на выходе имеем 50 херцев вместо 60.

Я покупаю поковки 1-2(редко) в месяц и плачу 200руб за доставку. 3000руб за печку - сколько же я должен делать ножей, чтобы окупить ее. Это хобби. Спросите у охотников - сколько стоят патроны. хобби это всегда накладно.

Это, конечно, так, если делать все для получения конечного результата, то поковку лучше приобрести. Но, как говориться, в жизни главное не финиш, а участие. Диаграммы посмотрел, сделал выводы. Интересен сам процесс, с какого-нибудь раза должно же ведь получиться что-нибудь приличное. Когда все срастется буду искать контору, которая сможет проверить на количество Роквелов, делать работу над ошибками. Каждый сходит с ума по своему))

Сейчас другая задача - найти в Воронеже подходящий металл. Тут рекомендовали 95Х18, можно использовать как альтернативу, но где его взять опять никто не сказал

Raushen, портативный электронный твердомер, например тэмп 2-3 тыщи стоит. Склерографы есть еще, говорят погрешность туды-сюды 2 единицы, это многовато.

Твердость и царапками (иметь пару ножиков с известной твердостью) можно прикинуть. А вот где железки взять - вопрос актуальный. Я сам пока быстрорезами балуюсь, благо их везде навалом по 3 копейки, но вот обработка железки твердостью немного за 60, дело не благодарное. Болгарка спасает, но качество спусков оставляет желать лучшего. Да и толщина у мех.пилы - не серьезная.

Негородецкий, если не секрет - спуски на гриндере делаете? Может закините фото уже отслесаренных заготовок? Сам я не скоро гриндером разживусь, хоть за других порадуюсь =)

а её можно где-нибудь в Воронеже заказать нужных размеров? Или может проще купить кругляк и потом искать кузницу чтоб расковать до требуемого размера? Кто-нибудь пробовал так поступить?

Ганза и прочие источники предлагаю заготовки большой толщины, не менее 4 мм, для туризмов и разных рыбалок с охотами. В домашних условиях область практического применения ножа из такой заготовки не совсем понятна. А заготовки толщиной 1,5. 2,5 мм для изготовления набора кухонников или других каких ножей хозяйственно-бытового значения вообще нигде нет. Может знает кто, можно у нас в городе где-нибудь расковать прокат-кругляк до нужной толщины? Кузница какая или пресс на заводе? Может возможность где-нибудь есть.

Raushen, нормальный хороший нож для кухни 400-1000 рублей стоит

твой выйдет как чугунный мост по стоимости, если "расковать прокат-кругляк до нужной толщины"

После ковки метал необходимо отжечь для снятия внутренних напряжений, потом может понадобиться отпуск. и стоимость железяки с сомнительными характеристикам, но по форме напоминающей нож будет сопоставима со стоимостью всех мостов Санкт-Петербурга

А по поводу чугунных мостов и иных средств переправы - есть конкретные предложения? Места изготовления, стоимость, сроки, возможности? Раньше была возможность на Мехзаводе достать, теперь её нет, приходится быстрорезами довольствоваться.

заготовка (материал) тебе в 100 рублей выйдет? нет.

ковка в 100 рублей? нет!

закалка/отпуск? нет!

материал рукояти/изготовление рукояти? 100 руб? - нет.

заточка на гриндере или еще вероятней банально вручную, как раб на камушках - 100 рублей? нет!

почему мы удивляемся что нож хендмейд стоит от 1000 рублей минимум? это крайний минимум, меньше и возится никто не будет, нет смысла повторять эволюцию цивилизации по металлообработке уложившись в несколько сотен рублей, хрен там, если это не сотни тысяч оптом и промышленных операций

что может мехзавод? я сталкивался с ними плотно много раз, и видел не один десяток изделий "мастеров" напрямую оттуда, уровень грамотного ЗК ножедела, нет там никаких легенд и мифов, все под десяток-два шаблонов ваяют уже десятки лет, материал - что не досп***ли из СССР, в обычном случае сталюка от каких нибудь камнедробилок, клапанов, в мегаслучаях какая нибудь 95х18 с непонятной термичкой, точат в линзу, потому что иначе оборудования нет никакого для этого.

докажи что шведская мора 2000 в мега цену за 1000-1200 рублей, с полимерной рукоятью и ножнами в комплекте и отличной сталью - шведским сандвиком, с нужной закалкой будет хуже непонятной железки с клеймами мастера, закалившего кусок металла распевая мантры при полной луне в крови девственницы.

что тебе нужно от ножа?

сам процесс - ты как это понимаешь?

ты кузнец? термист? у тебя гриндер дома/муфельная печь/пресс? мастер по изготовлению рукояти?

там дохрена процессов, и в каждом из них если пробалаболишь - получишь заточенную китайскую линейку, которыми супермаркеты торгуют

и марка стали, и ковка, и закалка, и заточка, и рукоять, и еще 1000 мелких нюансов

даже на ганзе мастера специализируются на каой то одной/нескольких операциях в основном, полный цикл изготовления ножа - единицы, дураков нет

Марки пружинной стали - свойства и сфера применения

К конструкционным углеродистым или высокоуглеродистым относят сталь рессорно - пружинную. Для придания ей узконаправленных свойств легируется в небольших количествах 2-3 элементами, в общей сумме до 2,5 %. Но применение этих марок сталей не ограничивается только изготовлением пружин. Называют эту группу так, из-за того, что название это наиболее сильно отражает их главную особенность — упругость.

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

- хром;

- марганец;

- кремний;

- вольфрам.

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности. При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию. Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Тоже касается и шестерней, фланцев, шайб, цанг и т. д.

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Производство

В зависимости от дальнейшей обработки и окончательно вида детали, сталь поставляется в листах, проволоке, шестигранниках, квадратах. Высокие эксплуатационные качества изделия обеспечиваются 2 составляющими:

- структурой металла, которая определяется химическим составом и последующей обработкой;

- наличием в структуре неметаллических включений, точнее минимальным количеством и размерами, что устраняется на этапе выплавки и разливки;

- формой детали (спираль, дуга) и ее размерами, что определяется расчетным методом.

При растягивании пружины, внутренние и наружные стороны витков испытывают различные степени нагрузки: внешние меньше подвержены растяжению, в то время как внутренние испытывают наибольшую степень деформации. Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

Термомеханическая обработка

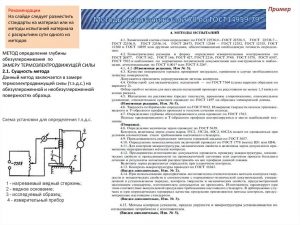

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Читайте также: