При термической резке сталей необходимо оставлять припуск на механическую обработку

В качестве заготовок для изготовления деталей могут применяться:

1) отливки чугунные, стальные, из цветных металлов;

2) поковки и штамповки;

3) заготовки из прокатанного материала — стали, железа, цветных металлов.

Выбор того или другого вида заготовок зависит от конструктивных форм деталей, их назначения, условий работы их в собранной машине, испытываемых напряжений.

Фасонные детали, не подвергающиеся ударным нагрузкам, действию растяжения и изгиба, изготовляются обычно в виде чугунной отливки; для фасонных деталей,, испытывающих большие напряжения в машинах, работающих в тяжёлых условиях, применяются вместо чугунных отливок стальные. Из чугуна отливают станины, рамы, плиты, коробки, картеры, корпусы подшипников, шкивы, маховики и т. п.; из более мелких деталей — фланцы, втулки, кронштейны, шестерни и т. п.

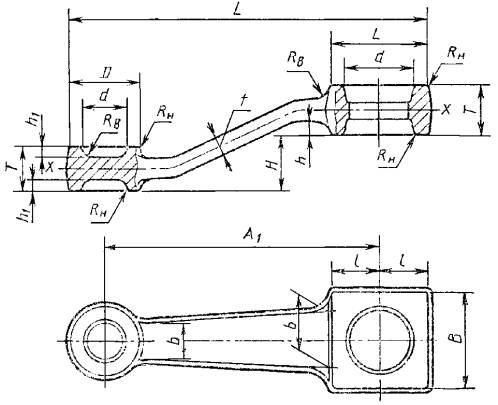

Заготовки в виде поковок и штамповок применяются для деталей, работающих преимущественно на изгиб, растяжение, кручение и имеющих в разных своих частях значительную разницу в поперечных сечениях. При изготовлении поковок стремятся получить конфигурацию заготовки, приближающуюся к упрощенному очертанию детали. Достижение наиболее близкого геометрического подобия поковки и детали вызывает удорожание кузнечной работы и не вызывается необходимостью, так как окончательное придание формы детали производится на металлорежущих станках.

Заготовка в виде штамповки получается ковкой в штампах. Ковка в штампах применяется для крупносерийного и массового производства; она имеет значительные преимущества перед свободной ковкой. В штамповке получается более однородная структура металла, благодаря чему деталь получается более прочной. В штамповке достигаются размеры, наиболее близко подходящие к окончательным размерам детали; в некоторых производствах штамповки применяются без дальнейшей обработки или с очень незначительной обработкой. При изготовлении штамповок получается лучшее использование материала и уменьшение его расхода. Процесс изготовления штамповок протекает значительно быстрее и требует менее квалифицированной рабочей силы, чем свободная ковка. Стоимость штамповки получается ниже, чем поковки.

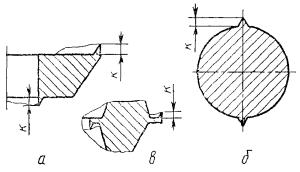

Чугунная втулка (отливка). Фиг. 12.

Заготовки из прокатанного материала (круглого, квадратного, шестигранного) применяются для деталей, по своей конфигурации приближающихся к какому-либо виду данного материала, когда нет значительной разницы в поперечных сечениях детали и когда представляется возможность для получения окончательной формы детали избежать снятия большого количества металла. За исключением валов детали, изготовляемые из прокатанного материала, имеют сравнительно небольшие размеры.

Всякая заготовка изготовляется с припуском против размеров чистой детали. Этот припуск для получения окончательных размеров детали снимается при механической обработке. Поверхности детали, не подвергающиеся обработке, припусков не имеют.

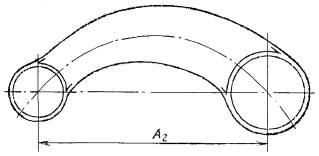

В качестве примеров на фиг. 12—15 даны изображений заготовок (отливки, поковки, штамповки и из проката). Из этих фигур видно, что контур готовой обработанной детали вписан в контур заготовки; разность размеров определяет припуск, т. е. тот слой, который подлежит снятию при механической обработке.

Шатун (поковка). Фиг.13

Внутреннее кольцо (штамповка). Фиг.14

Заготовка винта из проката. Фиг.15

Припуск должен иметь размеры, которые обеспечивали бы проведение необходимой для данной детали механической обработки; такой припуск называется нормальным. Установление нормальных припусков на обработку является весьма важным вопросом в технико-экономическом отношении.

Чрезмерные припуски вызывают излишние затраты на изготовление детали и тем самым повышают себестоимость её. Себестоимость детали слагается из трёх основных элементов: стоимости материала, производственной заработной платы и накладных расходов.

При увеличении припуска на обработку вес заготовки возрастает, материала требуется больше и, значит, стоимость заготовки и готовой детали повышается.

Снятие излишних припусков увеличивает затраты времени на обработку, а так как оплата рабочей силы находится в прямой зависимости от времени, то заработная плата на обработку заготовки с чрезмерными припусками возрастает. Поэтому для экономии времени обработки целесообразно давать такие припуски, которые можно удалить за один проход. На станках среднего размера за один проход можно снимать припуск до 6 мм на сторону.

Накладные расходы, входящие в себестоимость детали, выражаются установленным процентом, начисляемым на производственную заработную плату. Следовательно, с увеличением этой заработной платы увеличиваются и накладные расходы.

В числе других накладных расходов можно указать на повышение расхода па режущий инструмент при наличии преувеличенных припусков на обработку. Это объясняется тем, что при увеличенных припусках приходится снимать излишний материал за несколько проходов, благодаря чему увеличивается основное время, а вместе с этим и все рабочее время.

Точно так же излишний припуск, вследствие увеличения глубины резания, зависящей от величины припуска, требует повышения мощности станка и, таким образом, увеличивает расход электроэнергии и, следовательно, увеличивает накладные расходы.

Излишние припуски повышают расходы на транспорт, так как вес заготовок и количество снимаемой стружки увеличиваются. Точно так же увеличивается расход на ремонт станков, так как для снятия лишнего количества металла станок должен работать с большим напряжением, вследствие чего увеличивается износ станка.

Как видно из изложенных соображений, чрезмерные припуски вызывают повышение всех трех основных элементов себестоимости детали.

С другой стороны, преуменьшенные припуски не дают возможности выполнить необходимую механическую обработку до желаемой точности и чистоты, в результате чего получается брак деталей, что также удорожает изделие.

Таким образом нормальные припуски обеспечивают необходимую механическую обработку при выполнении соответствующих требований в отношении чистоты и качества поверхности металла и точности детали и в то же время дают уменьшение расхода металла, уменьшение времени на обработку, снижение себестоимости изделий и увеличение производительности оборудования.

Устанавливая размеры припусков на обработку, необходимо указать допускаемые отклонения от этих размеров, т. е. указать допуски на размеры заготовки, так как получить заготовку точно установленных размеров не представляется возможным. Допускаемые отклонения в припусках не должны иметь значительных колебаний, так как при большой разнице в размерах заготовок создаются значительные затруднения в производстве; в этом случае приходится часто производить переналадку станков в соответствии с размерами заготовок, понижается точность работы в приспособлениях, ограничивается применение приспособлений и т. п.

Размеры припусков на обработку определяются в производственной практике различными способами: в зависимости от веса деталей, от габаритных размеров деталей, от конструктивных форм и размеров, от поперечных размеров и необходимой точности обработки. Многие заводы имеют свои таблицы припусков и допусков для заготовок, разработанные ими на основе длительного опыта применительно к характеру своего производства.

При установлении припусков на обработку иногда избегают получения точных заготовок, придавая им значительные припуски, считая при этом, что удаление лишнего металла выгоднее производить на металлорежущих станках. Такие соображения могут иметь место в отдельных случаях при небольших масштабах производства. Наиболее правильное решение можно получить только в результате экономических подсчётов, путём сопоставления стоимости детали при различных видах заготовок. В современном производстве, имеющем серийный или массовый характер, существует определённая и вполне рациональная тенденция максимального уменьшения припусков па обработку и получения заготовок, требующих возможно меньшей механической обработки, и даже получения таких деталей, которые не подвергались бы обработке снятием стружки на металлорежущих станках.

Величины припусков на обработку и допуски на размеры заготовок обусловливаются рядом факторов, степень влияния которых бывает различной для разных случаев. Основными факторами являются следующие:

а) материал заготовки,

б) конфигурация детали и её размеры,

в) характер заготовки и способ её изготовления,

г) требования в отношении механической обработки,

д) технические условия в отношении качества и чистоты поверхности и в отношении точности размеров детали.

Материал заготовок

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В деталях, получаемых отливкой, поверхностный слой имеет твёрдую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины твёрдой поверхности корки литья, в соответствии с чем и должен назначаться припуск.

Толщина корки бывает различной: она зависит от материала, размеров отливки и способов литья.

При изготовлении поковок получается слой окалины, который при обработке сильно изнашивает режущий инструмент, а иногда этот слой настолько твёрд, что инструмент не может его обрабатывать.

Поэтому необходимо глубину резания брать больше толщины слоя окалины; при обработке углеродистых сталей глубина резания 1,5—2 мм является часто достаточной для работы не по окалине, для легированных сталей глубина резания должна быть больше — не менее 2 мм и выше — до 5 мм.

Поверхностный слой у штамповок обезуглероживается и разрушается, поэтому при обработке его необходимо снять.

Толщина этого слоя бывает различной: у штамповок из легированных сталей от 0,5 до 2 мм, у штамповок из углеродистых сталей от 0,5 до 2,5 мм в зависимости от конфигурации и размеров детали и других факторов, указанных ранее.

Для поковки из слитков припуски должны быть больше, чем для поковки из прокатанного материала, так как на поверхности болванок бывают трещины и пузыри, которые при прокатке уменьшаются по своему поперечному сечению.

Конфигурация детали и ее размеры

Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому, вследствие необходимости упрощения форм заготовки, приходится увеличивать припуски на обработку.

В штамповках сложной конфигурации распределение (течение) материала соответственно требуемой форме детали затрудняется, в связи с этим могут появиться дефекты в материале; вследствие этого Для таких штамповок необходимо увеличивать припуск.

В отливках сложной конфигурации с целью достижения более или менее равномерного застывания металла необходимо делать плавные, постепенные переходы от тонких стенок к толстым, не допуская резкой разницы в поперечных сечениях; это требование вызывает необходимость в увеличении припусков.

При изготовлении крупных поковок необходимо считаться с усадкой, которая в крупных изделиях достигает значительных размеров; в силу этого для таких деталей припуски должны быть увеличены.

Характер заготовки и способ ее изготовления

По характеру и способу получения различают следующие заготовки: отливки, поковки, штамповки, заготовки из прокатанного материала.

Отливка может быть изготовлена посредством машинной или ручной формовки, заливкой в земляную форму, отливкой в металлическую форму, отливкой под давлением.

В зависимости от характера заготовки и способа её изготовления, величины припусков и допуски на размеры заготовки будут различными.

Так, для литой детали припуск в отливке, изготовленной посредством ручной формовки, будет больше, чем в отливке машинной формовки; точно так, же припуск в отливке, полученной в земляной форме, будет больше, чем в отливке, полученной в металлической форме, а припуски в отливках под давлением будут меньше, чем в отливках, выполненных в металлических формах.

Если сравнить припуски поковок и штамповок для одних и тех же деталей, то припуски у поковок всегда будут больше, чем у штамповок.

В заготовках из прокатанного материала припуски меньше, чем в заготовках отливных, кованых или штампованных; в заготовках из проката размер припуска должен обеспечить необходимую точность и чистоту поверхности, получаемой после механической обработки.

В некоторых случаях приходится увеличивать припуски заготовок, вследствие необходимости создать условия для возможности осуществления механической обработки.

Так, например, при обработке тел вращения иногда необходимо давать припуски для установки в центрах, или увеличивать длину заготовки для возможности её зажима в патроне станка.

Требования к механической обработке деталей

В соответствии с требованиями, предъявляемыми к детали в отношении чистоты поверхности и точности размеров, принимается тот или иной способ обработки.

Для каждой промежуточной операции механической обработки необходимо оставлять припуск, снимаемый резцом за один или несколько проходов.

Таким образом общий припуск зависит от способов механической обработки, требующейся для изготовления детали по техническим условиям.

Если по характеру детали требуется термическая обработка, то необходимо иметь в виду, что деталь при термической обработке несколько деформируется, и размеры ее изменяется; в связи с этим при необходимости произвести термическую обработку нужно увеличивать размеры припусков на механическую обработку.

Технические условия в отношении качества и чистоты поверхности и в отношении точности размеров детали

Требования, предъявляемые к детали в соответствии с техническими условиями на её приёмку, обусловливают величину припуска:

чем выше эти требования, тем больше Должен быть припуск.

Если по техническим условиям требуется, чтобы поверхность металла была чистой, без каких-либо дефектов — расслоений, волосовин (флокепы), черноты, раковин, — то припуск приходится увеличивать для удаления с поверхности металла всех этих недостатков.

Если требуется, чтобы поверхность была гладкая, то необходимо давать припуск, позволяющий произвести после черновой обработки ещё и чистовую.

Если размеры детали должны быть выполнены точно в пределах определённых допусков, то припуск должен обеспечить возможность чистовой обработки, для чего размеры его необходимо увеличить.

Припуски на заготовки (пруток, поковка, штамповка, отливка).

Подготовка заготовок

Подготовка заготовок для обработки на металлорежущих станках производится в тех же цехах, где изготовляются заготовки. Подготовка заключается в том, что заготовке придаётся такое состояние или вид, при которых можно производить механическую обработку.

Подготовка имеет различный характер в зависимости от рода заготовки.

Отливки после извлечения из форм подвергаются обрубке и очистке. Эти операции выполняются в литейном цехе.

Литники, прибыли, заливы и все неровности, полученные па отливке, или срубаются вручную зубилом и зачищаются напильником, или удаляются при помощи пневматических зубил, циркулярных пил и наждачных кругов.

Очистка литья от пригоревшего к пoповерхности формовочного материала производится различными способами: вручную проволочными щётками, вращающимися проволочными щётками, в пескоочистительных камерах, на вращающихся пескоструйных столах, во вращающихся барабанах, на наждачных станках, при помощи наждачных кругов с гибким валом. Стальные отливки отжигаются.

При быстром охлаждении серого расплавленного чугуна наружный слой отливки быстро остывает, и изделие получает твёрдую корку белого чугуна (отбеливание). Для уменьшения твёрдости этой корки отливку подвергают отжигу, благодаря чему улучшаются условия механической обработки заготовки.

Для предохранения заготовок (отливок, поковок, заготовок из проката) от окисления и покрытия ржавчиной, что ведёт к порче и разрушению металла, простым средством является окраска. Краска должна хорошо приставать к поверхности металла и не давать трещин; она должна быть непроницаемой для сырости и не должна подвергаться действию сырости; она также не должна разъедать металл.

При продолжительном хранении заготовок окраску следует возобновлять.

Наиболее часто применяется охра (из окислов железа, или сурик из окислов свинца).

Краски из окислов железа нельзя считать пригодными для предохранения металла от порчи; наоборот, они способствуют порче. Лучшей краской является сурик, хорошо пристающий к металлической поверхности и не оказывающий окисляющего действия на металл.

Сурик, химически соединяясь с льняным маслом, образует на поверхности металла прочный слой, не пропускающий сырости и газов. Перед покрытием суриком металл цеобходимо предварительно хорошо очистить от грязи и окалины.

Для удобства хранения и сортировки заготовок, для наиболее быстрой подачи их к рабочим местам, а также во избежание смешивания в цехах и на складах необходимо производить соответствующую маркировку заготовок по установленному на данном заводе порядку.

Склонность стали к горячим и холодным трещинам

5. [Уд1] (ВО1) К термическому классу сварки относятся следующие виды сварки:

Газовая, дуговая, плазменная

2) газовая, индукционная, печная

3) ультразвуковая, контактная, трением

4) индукционная, лазерная, конденсаторная

6. [Уд1] (ВО1) Сварка плавлением – это:

1) Создание сваркой слоя металла на детали для получения желаемых свойств или размеров

2) Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла

3) Создание сваркой непрерывной связи двух или более деталей в процессе их плавления

Сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный металл

7. [Уд1] (ВО1) Под технологической свариваемостью понимают:

2) подразумевает возможность получения монолитных сварных соединений с химической связью

3) процесс образования неразъемного соединения путем образования межатомных связей между соединяемыми элементами при их нагревании и (или) пластическом деформировании

Способность материала, когда в процессе сварки достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям

9. [Уд1] (ВО1) Сварка под флюсом – это:

1) Дуговая сварка плавящимся электродом, при которой жидкий металл сварочной ванны удерживается охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва

2) Дуговая сварка плавящимся электродом, при которой используют порошок без введения извне защитного газа в зону дуги

3) Сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока

Дуговая сварка плавящимся электродом, при которой используются один или несколько сплошных или порошковых проволочных электродов, или ленточных электродов, а также гранулированный флюс, который подается и плавится, полностью закрывая дугу

10. [Уд1] (ВО1) Под сварочной дугой прямого действия понимают:

1) дуга, при которой положительный заряд находится на электроде

Дугу, которая горит между электродом (плавящимся или неплавящимся) и свариваемым металлом

3) дугу, которая горит между двумя, чаще всего, неплавящимися электродами

4) дуга, при которой положительный заряд находится на изделии

11. [Уд1] (ВО1) Тип покрытого металлического электрода для сварки конструкционных и легированных сталей выбирают по:

1) пределу текучести стали

2) по указанию ГОСТ 9467-75 или др.НД

Временному сопротивлению разрыву

4) по величине ударной вязкости наплавленного металла

12. [Уд1] (ВО1) Что означает класс прочности проката из углеродистых и легированных сталей?

1) нижний предел временного сопротивления разрыву в МПа

Минимальный предел текучести в МПа

3) среднее значение предела текучести в МПа

4) значение ударной вязкости

13. [Уд1] (ВО1) Покрытые металлические электроды разрешено прокаливать не более

2) количество прокалок устанавливает технолог в зависимости от типа и марки электродов и условий их хранения

Трех раз

14. [Уд1] (ВО1) Защитные газы для сварки подразделяются:

Активные и инертные

2) инертные и горючие

3) активные и природные

4) природные и искусственные

15. [Уд1] (ВО1) 40Х – эта сталь относится:

1) к первой группе по свариваемости

2) ко второй группе по свариваемости

К третьей группе по свариваемости

4) к четвертой группе по свариваемости

16. [Уд1] (ВО1) Какие сведения необходимы для определения марки стали?

1) показатели механических свойств

2) полный химический состав

Полных химический состав и показатели механических свойств

17. [Уд1] (ВО1) При увеличении содержания углерода в углеродистой стали прочность ее

Повышается

2) не изменяется

4) сначала повышается, а потом снижается

18. [Уд1] (ВО1) При термической резке сталей, склонных к закалке, необходимо оставлять припуск на механическую обработку

1) не регламентирован, зависит от точности резки

Не менее 3-4 мм

3) не менее 1-2 мм

4) не более 3-4 мм

19. [Уд1] (ВО1) Свариваемость конструкционных углеродистых и легированных сталей определяют по критерию

1) склонность к порообразованию

склонность стали к горячим и холодным трещинам

3) склонность к закалке

4) по системе легирования

20. [Уд1] (ВО1) Склонность к горячим трещинам конструкционных легированных сталей определяется по:

1) суммарному содержанию легирующих элементов

2) эквиваленту углерода

Как распознать напряжение: Говоря о мышечном напряжении, мы в первую очередь имеем в виду мускулы, прикрепленные к костям .

Организация как механизм и форма жизни коллектива: Организация не сможет достичь поставленных целей без соответствующей внутренней.

Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация.

ОСТ 36-136-86 Конструкции строительные. Термическая резка. Общие требования

Заместителем Министра монтажных и специальных строительных работ СССР от 3.12.1986 г. срок введения установлен с 01.07.1987 г.

Настоящий стандарт распространяется на разделительную термическую резку заготовок деталей стальных конструкций зданий и производственных сооружений (доменных цехов и газоочисток, цилиндрических, вертикальных резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений, опор линий электропередачи и т.д.), изготавливаемых из углеродистых и низколегированных сталей по ГОСТ 380-71, ГОСТ 14637-79, ГОСТ 19281-73, ГОСТ 19282-73, ГОСТ 23570-79 и ТУ 14-1-1772-76.

Стандарт устанавливает общие требования к процессам термической резки: кислородной и плазменно-дуговой.

1. Технические требования к материалам и оборудованию

1.1. Технические требования к материалам.

Допускается производить термическую резку стальных листов и фасонного профиля (уголок, швеллер, двутавр) с нанесенным слоем грунта, если выделение вредных газов и аэрозолей при резке не превышает предельно допустимые концентрации вредных веществ, установленные СН 245-71, и не ухудшает качества поверхности реза.

1.1.2. Газы и жидкости, применяемые при термической резке, должны отвечать требованиям государственных стандартов, приведенных в табл.1

Выбор горючего и плазмообразующего газов следует производить с учетом возможности их бесперебойного получения, способов транспортировки и объема работ по резке.

Газы и жидкости, применяемые при термической резке

Наименование газа и жидкости

Вид термической резки

ГОСТ 5583-78

ГОСТ 6331-78

То же (в качестве компонента плазмообразующей среды с воздухом и для охлаждения плазмотрона)

1.1.3. Для плазменно-дуговой резки следует применять циркониевые и гафниевые электроды (катоды).

1.2. Требования к оборудованию.

1.2.1. Для термической резки следует применять стационарные и переносные машины по ГОСТ 5614-74.

Техническая характеристика основных машин и установок для термической резки листового металла, труб, фасонного и гнутого замкнутого сварного профиля приведена в табл. 1-5 справочного приложения 1.

1.2.2. При плазменно-дуговой резке следует применять аппаратуру по ГОСТ 12221-79, выпрямители по ГОСТ 14935-77.

1.2.3.Ручные резаки для кислородной резки должны соответствовать требованиям ГОСТ 5191-79.

Машинные резаки для кислородной и плазменно-дуговой резки должны соответствовать требованиям рабочих чертежей и техническим условиям на изготовление машин.

Для ручной и машинной кислородной резки на пропан-бутане и природном газе допускается применять серийные ручные и машинные резаки для ацетиленокислородной резки с рассверленной цилиндрической частью смесительной камеры до 3 мм и инжектора до 0,9 мм.

Техническая характеристика резаков для ручной и машинной кислородной резки приведена в табл. 1-3 справочного приложения 2.

1.2.4. Для машинной и ручной кислородной резки следует применять мундштуки, изготовленные по рабочим чертежам организаций, перечень которых приведен в рекомендуемом приложении 3.

Допускается применение мундштуков других конструкций, обеспечивающих качество поверхности реза в соответствии с п.3.1.5. стандарта.

1.2.5. Баллоны для хранения кислорода и ацетилена должны соответствовать требованиям ГОСТ 949-73, пропан-бутана - требованиям ГОСТ 15860-70.

1.2.7. Резиновые рукава для подачи газов к резаку должны соответствовать требованиям ГОСТ 9356-75.

1.2.8. Давление газов на входе в газорезательные машины, оснащенные тремя резаками и более, должно быть не менее:

- кислорода - 0,7 МПа (7 кгс/см 2 );

- ацетилена, пропан-бутана, природного газа - 0,12 МПа (1,2 кгс/см 2 ).

1.2.9. Раскроечные столы для термической резки должны быть изготовлены с соблюдением следующих основных требований:

- конструкция стола должна быть жесткой, исключающей его вибрацию, обеспечивать горизонтальное положение разрезаемого листа и свободное перемещение отхода в процессе резки;

- опорная поверхность стола должна обеспечивать свободную укладку листа и удобный съем вырезанных деталей;

- стол должен быть оснащен вентиляцией, обеспечивающей требования СН 245-71;

- размеры стола должны выбираться из условий резки наибольших деталей.

1.2.10. Точность работы машины следует проверять не реже одного раза в неделю согласно требованиям ГОСТ 5614-74. В течение смены газорезчик обязан проверять точность работы машины путем выборочного контроля параметров вырезанных деталей.

1.2.11. Питание участков термической резки газами должно осуществляться централизованно от заводских или цеховых трубопроводов, подключенных к различным источникам питания: баллонным рампам, кислородным и ацетиленовым станциям газификации сжиженных газов, находящихся в передвижных или стационарных емкостях; компрессорным станциям.

Перечень типовых проектов кислородных станций, стационарных и передвижных газификационных установок и газификаторов приведен в табл. 1, 2, справочного приложения 4.

1.2.12. Для подачи газа из сети к месту потребления должны быть установлены газоразборные посты.

На газоразборных постах горючих газов должен быть установлен предохранительный затвор против обратного удара и запорный вентиль, на газоразборных постах кислорода - входной вентиль и редуктор.

Техническая характеристика газоразборных постов для кислорода и горючих газов приведена в справочном приложении 5.

1.2.13. Предохранительные жидкостные затворы для ацетилена должны удовлетворять требованиям ГОСТ 8766-81.

Для пропан-бутана и природного газа следует применять сухие предохранительные затворы и обратные клапаны. Допускается применение жидкостных предохранительных затворов по ГОСТ 8766-81.

Техническая характеристика предохранительных затворов приведена в справочном приложении 6.

2. Требования к квалификации рабочих.

2.1. К выполнению термической резки допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное техническое обучение, а также инструктаж по технике безопасности в соответствии с ГОСТ 12.0.004-79.

Основные темы для составления программ подготовки газорезчиков приведены в рекомендуемом приложении 7.

2.2. Основанием для допуска газорезчиков к работе является удостоверение, выданное по результатам испытаний аттестационной комиссией предприятия (организации).

Основные вопросы для теоретических испытаний изложены в рекомендуемом приложении 8.

3. Процессы и режимы термической резки

3.1. Общие положения

3.1.1. Выбор способа термической резки осуществляется технологической службой предприятия согласно требованиям настоящего стандарта в зависимости от толщины стали, конфигурации вырезаемых деталей, их назначения и серийности, наличия соответствующего оборудования.

3.1.2. Машинную кислородную резку следует применять при:

- роспуске листов и фигурной вырезке деталей из листов толщиной 5-160 мм;

- подготовке элементов конструкций под сварку с разделкой и без разделки кромок;

- прямой и фасонной резке труб круглого и прямоугольного сечения;

- при вырезке деталей из фасонного профиля.

3.1.3. Машинную плазменно-дуговую резку следует применять при:

- роспуске листов и фигурной вырезке деталей из листов, толщиной 3-100 мм;

- вырезке элементов конструкций под сварку без разделки кромок;

- резке труб и гнутых замкнутых сварных профилей.

Плазменно-дуговую резку элементов конструкций под стыковые соединения, выполняемые автоматической сваркой под флюсом, следует производить с использованием в качестве плазмообразующей среды кислорода, а при использовании воздуха с применением технологических приемов, направленных на снижение степени азотирования кромок вырезаемых деталей (подача в канал сопла и в зону реза воды, уменьшение скорости резки).

3.1.4. Ручную резку следует применять при вырезке деталей из фасонного профиля (при отсутствии механизированного оборудования) и как вспомогательную операцию при вырезке деталей (резка перемычек и отходов, пробивка отверстий). Допускается ручная резка труб по разметке с последующей зачисткой кромок.

3.2. Кислородная резка

3.2.1. Режимы резки следует назначать в зависимости от толщины разрезаемого металла, требований к качеству реза, чистоты кислорода и конструкции мундштуков. Расстояние от мундштука до поверхности разрезаемого металла должно поддерживаться в пределах

l + (2 - 5) мм

где l - длина ядра пламени, мм.

Режимы ручной и машинной кислородной резки углеродистых и низколегированных сталей с использованием кислорода чистотой 99,5% и применением в качестве горючего газа ацетилена, пропан-бутана и природного газа приведены в табл.1-6 рекомендуемого приложения 9.

3.2.2. Для подготовки кромок под сварку следует применить машинную кислородную резку без последующей механической обработки.

Конструктивные элементы кромок под сварку должны соответствовать требованиям ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76 или требованиям чертежа.

3.2.3. Кислородную резку деталей с образованием скоса кромки под сварку следует производить по двум схемам:

- по контуру с последующим образованием скоса кромки под сварку;

- по контуру с одновременным образованием скоса кромки под сварку.

3.2.4. Вырезку деталей по контуру следует производить на стационарных газорезательных машинах, а последующий скос кромок под сварку - переносными газорезательными машинами. Допускается скос кромок под сварку выполнять ручной кислородной резкой при условии обеспечения точности разделки кромок.

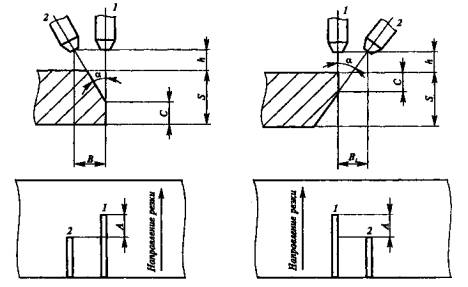

3.2.5. Резку односторонних и двусторонних скосов кромок деталей переносными газорезательными машинами следует выполнять согласно схемам, приведенным в табл. 1 рекомендуемого приложения 10.

Расстояние от линии начала скоса до контура детали в зависимости от глубины угла скоса следует выбирать по данным табл.2 рекомендуемого приложения 10.

3.2.6. Блоком резаков следует вырезать деталь, кромки которых имеют односторонние и двусторонние скосы с притуплением и без притупления.

Боковые резаки при выполнении односторонних скосов ( черт.1) следует устанавливать в следующей последовательности:

резак, формирующий верхний скос кромки, на расстоянии В, определяемом по формуле:

B = (S + h - C) tg α

резак, формирующий нижний скос, на расстоянии В1 определяемом по формуле:

В1 = ( h + С) tg α

где S - толщина разрезаемого листа, мм;

h - расстояние от резака до поверхности листа, мм;

С - величина притупления, мм;

α - угол между осями каналов резаков, град.

Установка резаков при выполнении односторонних скосов

1, 2 - машинные резаки

А - расстояние между осями резаков в направлении резки, равное 25 мм

При выполнении двусторонних скосов ( черт.2) боковые резаки следует устанавливать в следующей последовательности:

резак, формирующий верхний скос, на расстоянии В2, определяемом по формуле:

B2 = ((S - C)/2 + h) tg α

резак, формирующий нижний скос, на расстоянии В3, определяемом по формуле:

В 3 = ((S + C)/2 + h) tg α

Установка резаков при выполнении двусторонних скосов

1, 2- машинные резаки

А, В - расстояния между осями резаков в направлении резки, равные

соответственно 15 и 20 мм

3.2.7. Настройку резаков по высоте относительно листа, а также относительно друг друга, при отсутствии на оборудовании специальных лимбов, следует осуществлять с помощью линейки (ГОСТ 427-75).

3.2.8. Резку металла толщиной менее 10 мм следует выполнять кислородом низкого давления способом "углом вперед" (угол наклона резака от вертикали 40-50°).

3.2.9. Пакетную резку следует выполнять при условии, что пакет собран из выправленных листов, в направлении резки скреплен скобами или струбцинами, а по торцам - электроприхватками.

Для получения устойчивого процесса резки и кромок поверхности реза с шероховатостью по 1-2 классу по ГОСТ 14792-80, пакетную резку следует выполнять кислородом низкого давления.

Для облегчения врезания режущей струи в металл в месте начала реза следует наплавлять на торец пакета вертикальный валик.

Для предохранения верхнего и нижнего листов пакета от оплавления следует применять пластины из металла, идущего в отход.

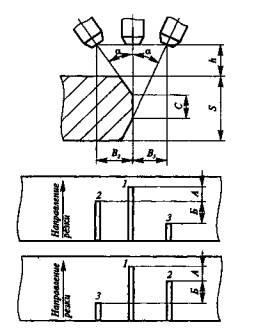

3.2.10. При ручной резке фасонного профиля необходимо соблюдать следующие требования:

- режущую струю следует направлять так, чтобы избежать повреждения близлежащей полки или стенки профиля;

- резку уголка, швеллера и профиля круглого (или прямоугольного) сечения следует выполнять за один проход без перерыва (см. черт. 3);

- при резке двутавра или тавра следует вначале разрезать полки, а затем стенки профиля. При приближении к середине полки резак необходимо отклонять от стенки на 15-20° от выплеска шлака. После прохождения стенки резак следует вернуть в прежнее положение, не прерывая резки (см. черт. 3).

Ручная резка фасонного профиля

3.2.11. Резку двутавровой балки на тавры следует производить переносными газорезательными машинами, составляя в начале реза, перемычку длиной 30 ÷ 40 мм и через каждые 1,5 метра - длиной 100 мм.

3.2.12. Для уменьшения деформаций деталей, вырезаемых одним резаком, необходимо выполнять следующие требования:

- в первую очередь вырезать отверстия;

- вырезку деталей начинать от одной из кромок листа, последовательно переходя от одной детали к другой в направлении к противоположной кромке;

- при составлении карт раскроя деталей, по возможности, применять совмещенные резы;

- узкие и длинные детали ( l > 6b, где l - длина, a b - ширина детали) располагать вдоль продольной кромки, причем более длинные детали располагать ближе к кромке, от которой начинается резка, более короткие детали располагать к середине листа и к противоположной кромке. Вырезку начинать с узких и длинных деталей, расположенных у кромки;

- детали, имеющие одну кромку с вырезами, располагать этой кромкой в сторону кромки листа, от которой начинается вырезка деталей;

- начало и направление реза каждой детали должны быть такими, чтобы кромка, соединяющая деталь с основной массой листа, обрезалась в последнюю очередь;

- если одна деталь занимает большую часть листа, то вырезку необходимо начинать с этой детали;

- при кислородной резке полос толщиной до 12 мм необходимо оставлять перемычки через 800 мм для ширины до 100 мм, через 1200 мм - для ширины 101-200 мм, через 1800 мм - для ширины 201-300 мм, через 2500 мм - для ширины свыше 300 мм, длина перемычек должна быть не менее 15 мм. Перемычки следует оставлять на обеих продольных кромках так, чтобы они лежали на одной прямой, перпендикулярной длинным кромкам листа (детали). При вырезке деталей толщиной более 12 мм допускается резка без перемычек;

- вырезку деталей из тонкого металла (до 10 мм) следует вести на предельно высоких скоростях, допускаемых рекомендуемыми режимами резки.

3.2.13. Резку длинных и узких полос следует производить одновременно двумя или большим количеством резаков.

3.3. Плазменно-дуговая резка

3.3.1. Плазменно-дуговая резка должна производиться на постоянном токе прямой полярности (минус на электроде).

3.3.2. Плазменно-дуговую резку деталей по замкнутому контуру резаком с вихревой стабилизацией дуги по часовой стрелке следует производить против часовой стрелки, чтобы деталь по отношению к линии реза находилась с левой стороны.

Вырезать отверстия в деталях следует по часовой стрелке.

3.3.3. Режимы плазменно-дуговой резки деталей резаком с вихревой стабилизацией дуги приведены в табл.7 рекомендуемого приложения 9.

4. Требования к качеству вырезаемых деталей, методы контроля

Допустимые отклонения от номинальных размеров скосов кромок под сварку должны соответствовать ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76.

4.5. На нижних кромках поверхностей реза допускается образование грата, который удаляется по принятому на заводе технологическому процессу изготовления деталей, сборки и сварки конструкций.

Допускается наличие грата в виде валика оплавленного металла на нижней кромке поверхности реза после плазменно-дуговой резки, если размеры валика не превышают 0,6 мм по высоте и 1,2 мм по ширине.

4.6. Габаритные размеры деталей необходимо проверять путем замеров при помощи измерительного инструмента или шаблона.

Отклонения углов разделки кромок под сварку определяют при помощи угломера или шаблона.

Перечень измерительного инструмента приведен в справочном приложении 11.

4.7. Контроль за процессом резки и качеством поверхности реза осуществляется газорезчиком и мастером участка. Выборочный контроль качества поверхности реза производится службой технического контроля не реже двух раз в смену.

5. Требования безопасности

Разработка технологического процесса, организация и выполнение работ по термической резке должны производиться в соответствии с требованиями безопасности, изложенными в документах, приведенных в табл. 2.

Перечень нормативно-технических документов по требованиям безопасности

Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности.

Система стандартов безопасности труда. Устройства электросварочные и для плазменной обработки. Требования безопасности.

Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности.

Техника безопасности в строительстве.

Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработки металлов.

Утверждены постановлением Президиума ЦК профсоюза рабочих машиностроения 2 апреля 1963 г. (с изменениями и дополнениями к Правилам, утвержденными Постановлением Президиума ЦК профсоюза рабочих судостроительной промышленности от 20 апреля 1966 г. и Постановлением Президиума ЦК профсоюза рабочих машиностроения от 11 мая 1966 г.)

Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей. Утверждены Госэнергонадзором СССР 12 апреля 1969 г.

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

Утверждены Госгортехнадзором СССР 19 мая 1970 г. (с изменениями и дополнениями, утвержденными Госгортехнадзором СССР 25 декабря 1973 г.)

Правила безопасности в газовом хозяйстве. Утверждены Госгортехнадзором СССР 26 июня 1979 г.

ВСН 347-75

ММСССССР

Типовая инструкция по технике безопасности при изготовлении сварных конструкций.

Приложение 1

справочное

Техническая характеристика основных машин кислородной резки листового металла.

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

Настоящий стандарт распространяется на стальные штампованные поковки м ассой не более 250 кг и (или) с линейным габаритным размером не более 2500 мм, изготовленные горячей объемной штамповкой.

Стандарт устанавливает наибольшие величины допуска размеров, отклонений формы, припусков, кузнечных напусков и наименьшие радиусы закругления наружных углов.

На поковки с массой более 250 кг или с линейными размерами более 2500 мм; на поковки из жаропрочных, жаростойких и коррозионно-стойких сталей и сплавов, а также на дополнительные специальные элементы поковок (пробы для механических испытаний, захваты для подвешивания поковок при термической обработке и для других технологических целей) указанные величины устанавливаются по согласованию между изготовителем и потребителем. Допускается изготовление поковок по чертежам, разработанным до введения настоящего стандарта, до 01 .07 .92 .

1. ТЕРМИНЫ И ПОЯСНЕНИЯ

В разделе установлены термины и пояснения, принятые для н астоящего стандарта.

1 .1 . Поковка стальная штампова нна я (в дальнейшем - поковка) - и зделие, изготовленное горячей объемной штамповкой в соответствии с техническими требованиями ГОСТ 8479 .

1 .2 . Фо рма поковк и - пространственная фигура, определенная номинальными линейными и угловыми размерами.

1 .3 . Масса поковк и - весовой параметр поковки, определяемый исходя из ее формы и плотности стали.

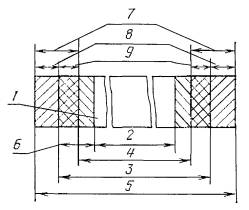

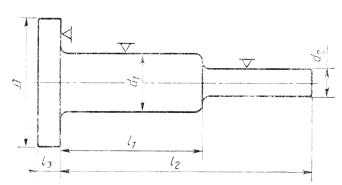

1 .4 . Номинал ьны й линейный разме р поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (черт. 1) и кузнечного напуска.

1 - деталь; 2 - размер детали; 3 - номинальный размер поковки; 4 - наименьший предельный размер поковки; 5 - наибольший предельный размер поковки; 6 - величина припуска; 7 - допуск (поле допуска); 8 - положительная величина допускаемого отклонения; 9 - отрицательная величина допускаемого отклонения

1 .5 . Ном ина льный угловой разме р поковки - геометрический параметр, измеряемый в угловых единицах и определяемый исходя из номинального углового размера детали.

1 .6 . Действитель ный размер поковк и - фактический размер, полученный измерением с допустимой погрешностью.

1 .7 . Предель ны е размеры поковк и - д ва предельно допускаемых размера, между которыми должен находиться или быть одним из них действительный или номинальный размер.

1 .8 . Допу скаемо е отклоне ние разме ра поковки - а лгебраическая величина между предельным и соответствующим номинальным размерами.

1 .9 . Допуск (поле допуска) размера поковки - абсолютная величина разности между наибольшим и наименьшим предельными размерами.

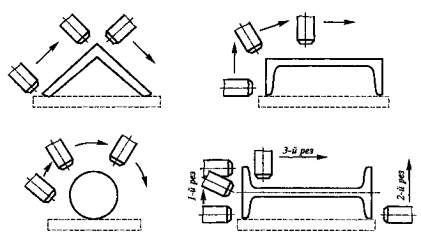

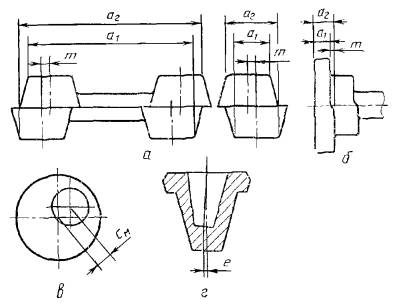

1 .10 . Геометрические параметры поковки (черт. 2 и 3).

1 .10 .1 . Длина ( L , l ), ширина (В , b ), диаметр ( D , d ), высота и глубина (Н, h ) - р азмеры элементов поковки, получаемых в одной части штампов.

1 .10 .2 . Толщина (Т, t ) - в ысотный размер геометрического элемен та поковки, получаемого в обеих частях штампа.

1 .10 .3 . М ежосевое расстояние :

А 1 - размер отрезка пря м ой, соединяющей два центра и не пересекающей наружны й контур п оковки (см. черт. 2);

А 2 - т о же, пересекающей наружный контур поковки (см. черт. 3).

1.10 .4 . Радиус закругления внутреннего угла ( R в ) - р адиус закругления в сечении вогнутого участка поверх ности поковки (см. черт. 2).

1 .10 .5 . Радиус з акр угления на ружного угла ( R н ) - р адиус закругления в сечении выпуклого участка поверхности поковки (см. черт. 2).

1 .11 . Допуск фо рм ы поковки - допустимая вели чин а о тклонения формы поковки.

1 .12 . Отклонения формы поковки

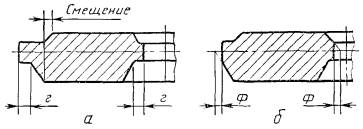

1 .12 .1 . Сме щение по поверхности разъема штампа ( m ) - о тклонение формы поковки в виде наибольшего ли нейного переноса по плоскости одн ой части поковки относительн о другой, вычисляемое по формулам:

для штампов с одно й поверхностью разъема (черт. 4а )

для штампов с двумя и более поверхностями разъема (черт. 4 б )

где т - величина смещения;

а 1 - наименьший размер поковки в направлении линейног о переноса;

а 2 - наибольший размер поковки в н аправлении линейно го переноса.

1 .12 .2 . Отклонение от к он центричности (см ) - расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (черт. 4 в ).

1 .12 .3 . Откл он ение от соосности (е ) - у гловое отклонение оси отверстия от оси поковки (черт. 4г) , измеряемое в единицах длины.

1 .12 .4 . Остаточный обло й (г) - выступ, оставшийся на поковке после обрезки облоя и ли пробивки отверстия (черт. 5а ).

1 .12 .5 . Срезанная кро мк а (ф) - кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (черт. 5б ).

1 .12 .6 . Заусенец (к ) - в ыступ, образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя местах сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (черт. 6: а - при безоб лойной штамповке, б - п ри штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверсти я).

1.12 .7 . Сле д от выт алки вателя штамп а - местное откл онение положени я пов ерхности поковки под действи ем выталкив ателя штампа.

1 .12 .8 . Изогнутость (Ри) - о тклон ен ие осевой линии поко вки от номинального положения в направлен ии наибольшей длины или ширин ы поковки (черт. 7а ).

1 .12 .9 . Отклонение от плоск остнос ти - отклонение от плоскости , оценив аемое наибольши м расстоя ни ем от точек дейс твительной поверхности до прилегающей плоскости (см. черт. 7а ).

1 .12 .10 . Допуск пло скостно сти (Ра) - н аи больше е доп ускаемое значение отклонения от плоскостности (см. черт. 7а ),

1.12.11. Отклонение от прямолинейности - отк лон ение от прямолинейности в плоскости, оцениваемое величиной наибо льшего расстояния от точек действи тельного профиля до прил егающей прямой (черт. 7б ).

1.12.12 . Д оп уск прямолинейнос ти (Рб) - н аибольшее допускаемое значение отклонен ия от прямоли нейности.

1 .12 .13 . Рад иа льное биение - разность наибольшего и наименьшего расстояний от профи ля сечения поковки до его оси.

1 .12 .14 . Допуск ра диального биения - н аибольшее допускаемое значени е радиально го би ения.

1 .13 . При пуск - слой металла на обрабатываемых частях поверхности поковки, удаляемый при ее механи ческой обработке.

1 .14 . Кузне ч ный напуск - дополн ительный объем металла (слой) на обрабатываемых или необрабатываемых частях поверхности поковки , необходи мый для осуществлени я формои змен яющих операци й.

1 .15 . Масса пок о вки расчетн ая - устан овленная величина, и спользуема я при назначен ии при пусков и допусков .

1 .16 . Исход н ый ин декс - условный показатель, учитывающий в обобщенном ви де сумму конструкти вных характеристик (класс точности, группу стали, степень сложности, конфи гурацию п оверхности разъема) и массу поковки.

2. ОБЩИЕ ТРЕБОВАНИЯ

2.1 Линейные размеры на чертеже поковки должны быть проставлены от указанных исходных баз механической обработки, согласованных между изготовителем и потребителем (черт. 8).

2.2. Допуски, установленные настоящим стандартом, распространяются на все номинальные размеры поковки.

2.3. Припуски, установленные настоящим стандартом, распространяются на обрабатываемые поверхности поковки.

2.4. Допуски, припуски и кузнечные напуски устанавливаются в зависимости от конструктивных характеристик поковки, приведенных в табл. 1, и определяются исходя из шероховатости обработанной поверхности детали, изготовляемой из поковки, а также в зависимости от величины размеров и массы поковки. Для 1-го класса точности Т1 допуски устанавливаются на те функциональные поверхности, которые не подвергаются окончательной обработке.

Определение величины припусков

Как видно из рассмотрения факторов, влияющих на величину припуска, величина нормального припуска должна быть такой, чтобы можно было произвести механическую обработку и достигнуть необходимой чистоты поверхности и точности размеров детали способами, соответствующими выполнению этих требований.

Из этого следует, что величина припуска зависит от толщины поверхностного слоя, который подлежит снятию, и припусков, необходимых для всех промежуточных операций механической обработки.

Так как заготовки имеют допуски, дающие отклонения от размера заготовки в положительную и отрицательную стороны, то при определении общей величины припуска следует прибавить к размеру заготовки величину отрицательного отклонения (если таковое допускается).

Таким образом нормальный припуск будет слагаться из следующих величин:

1) толщины поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента;

2) суммы припусков на все промежуточные операции механической обработки

3) величины отрицательного отклонения от номинального размера заготовки.

Припуск на толщину поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента, и общий припуск можно определить по данным табл. 9.

Величины припусков на промежуточные операции механической обработки можно принимать по данным табл. 10—21.

Таблица 10. Припуски после черновой обточки валов под чистовую обточку в мм. на диаметр.

Пользуясь таблицей 11, надо брать большие величины при предварительной грубой обработке поверхности и меньшие — при точной.

Таблица 11. Предельные припуски после обточки под круглое шлифование в центрах закаленных изделий в мм. на диаметр.

Допуски при предварительной обработке принимаются:

при черновой обточке по 5-му классу точности (ОСТ),

при чистовой обточке по 4-му классу точности (ОСТ),

при чистовой обточке с повышенной точностью по 3-му классу точности (ОСТ).

Если производится черновое шлифование до термической обработки, то суммарный припуск на черновое и чистовое шлифование необходимо брать больше в 1,6 раза против величин, указанных в табл. 11. Из этого суммарного припуска примерно 40% снимается до термообработки и 60% после термообработки.

При тонких изделиях с резким переходом диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков.

Таблица 12. Предельные припуски после обточки под круглое шлифование в центрах не зекаленных изделий из всех материалов в мм. на диаметр.

В табл. 12 также надо брать большие величины при предварительной грубой обработке и меньшие — при точной. При предварительной обработке допуски принимаются, как указано было для предыдущей таблицы.

Таблица 13. Предельные припуски под бесцентровое наружное шлифование закалённых изделий в мм на диаметр.

В табл. 13 и 14 наибольшие величины припусков принимаются при предварительной грубой обработке, наименьшие — при точной. При предварительной обработке допуски принимаются: при черновой обточке по 5-му классу точности (ОСТ), при чистовой обточке по 4-му классу точности (ОСТ), при чистовой обточке повышенной точности по 3-му классу точности (ОСТ).

При черновом шлифовании до термической обработки суммарный припуск на черновое и чистовое шлифование надо увеличивать в 1,6 раза против величин, указанных в табл. 13.

Таблица 14. Предельные припуски под бесцентровое наружное шлифование не закаленных изделий из всех материалов в мм на диаметр.

Для изделий тонких с резкими переходами диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков, указанные в табл. 13.

Ниже приводятся таблицы величин припусков под чистовое растачивание, шлифование, зенкерование и развёртывание отверстий, под чистовое фрезерование и шлифование плоскостей и протягивание (табл. 15—21а).

Таблица 15. Средние величины припусков после чернового растачивания под чистовое растачивание отверстий резцом в мм на диаметр.

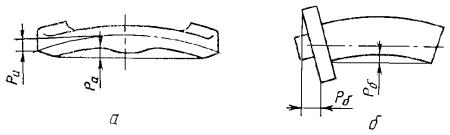

Очень удобно для наглядности изображать графически расположение припусков в разных стадиях обработки в виде схем, показанных на фиг. 15а (для вала) и на фиг. 15б (для отверстия).

Размеры заготовок называются свободными, если они относятся к не обрабатываемым поверхностям или поверхностям, обрабатываемым, но не сопрягающимся с другими поверхностями. Допускаемые отклонения размеров заготовок, в не обрабатываемых местах зависят от рода заготовок и способов их изготовления.

Рисунок 15а. Схема расположения припусков в различных стадиях обработки вала.

Рисунок 15б. Схема расположения припусков в различных стадиях обработки отверстия.

Читайте также: