Предел прочности на срез сталь

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали по ГОСТ 380 | Допускаемые напряжения, кгс/см2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| При растяжении [ σ р ] | При изгибе [ σ из ] | При кручении [ τ кр ] | При срезе [ τ ср ] | При смятии [ σ см ] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст 2 | 1150 | 800 | 600 | 1400 | 1000 | 800 | 850 | 650 | 500 | 700 | 500 | 400 | 1750 | 1200 |

| Ст 3 | 1250 | 900 | 700 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1900 | 1350 |

| Ст 4 | 1400 | 950 | 750 | 1700 | 1200 | 950 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1450 |

| Ст 5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2500 | 1750 |

| Ст 6 | 1950 | 1400 | 1100 | 2300 | 1700 | 1350 | 1450 | 1050 | 800 | 1150 | 850 | 650 | 2900 | 2100 |

Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

| Марка стали ГОСТ 1050 | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растяжении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | |||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | ||||||

| 8 | Н | 33 | 20 | 12 | 15 | 9 | 1100 | 800 | 600 | 1300 | 950 | 750 | 800 | 600 | 450 | 600 | 450 | 350 | 1650 | 1200 |

| 10 | Н | 34 | 21 | 12,5 | 15,5 | 9,5 | 1100 | 800 | 600 | 1450 | 1000 | 750 | 800 | 600 | 450 | 650 | 450 | 350 | 1650 | 1200 |

| Ц-В59 | 40 | 25 | 14,5 | 18 | 11 | 1300 | 900 | 700 | 1550 | 1150 | 900 | 1000 | 650 | 550 | 700 | 500 | 400 | 1950 | 1350 | |

| 15 | Н | 38 | 23 | 13,5 | 17 | 10 | 1250 | 850 | 650 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1850 | 1250 |

| Ц-В59 | 45 | 25 | 16 | 20 | 12 | 1450 | 500 | 800 | 1750 | 1250 | 1000 | 1100 | 800 | 600 | 850 | 600 | 450 | 2100 | 750 | |

| 20 | Н | 42 | 25 | 15 | 19 | 11,5 | 1400 | 1150 | 950 | 1700 | 1200 | 950 | 1050 | 700 | 550 | 850 | 600 | 450 | 2100 | 1750 |

| Ц-В59 | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 750 | 550 | 1000 | 600 | 450 | 2400 | 1750 | |

| 25 | Н | 46 | 28 | 17 | 21 | 12,5 | 1500 | 1100 | 850 | 1800 | 1300 | 1050 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1650 |

| Ц-В58 | 55 | 35 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1950 | |

| 30 | Н | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2400 | 1750 |

| У | 60 | 35 | 21,5 | 27 | 16 | 2000 | 1400 | 1050 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 | |

| 35 | Н | 54 | 32 | 19 | 24 | 14,5 | 1800 | 1250 | 950 | 2100 | 1550 | 1200 | 1350 | 900 | 700 | 1100 | 750 | 550 | 2700 | 1900 |

| У | 65 | 38 | 23 | 29 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 850 | 1300 | 900 | 700 | 5200 | 2200 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3300 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1650 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 40 | Н | 58 | 34 | 21 | 26 | 15,5 | 1900 | 1300 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 800 | 600 | 2800 | 2000 |

| У | 70 | 40 | 25 | 31,5 | 19 | 2300 | 1600 | 1250 | 2700 | 2000 | 1550 | 1700 | 1200 | 950 | 1400 | 1000 | 800 | 3400 | 2400 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3400 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1750 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 45 | Н | 61 | 36 | 22 | 27,5 | 16,5 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1250 | 850 | 650 | 3000 | 2100 |

| У | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2150 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| М35 | 90 | 65 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1650 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В42 | 90-120 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В48 | 120 | 95 | 43 | 54 | 32,5 | 4000 | 2800 | 2100 | 4800 | 3400 | 2700 | 3000 | 2100 | 1600 | 2400 | 1700 | 1300 | 6000 | 4200 | |

| ТВЧ56 | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| 50 | Н | 64 | 38 | 23 | 29 | 17,5 | 2100 | 1400 | 1150 | 2500 | 1850 | 1450 | 1600 | 1100 | 850 | 1250 | 850 | 650 | 3100 | 2200 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1800 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| 20Г | Н | 46 | 28 | 16,6 | 20,5 | 12,5 | 1500 | 1000 | 800 | 1800 | 1300 | 1000 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1600 |

| В | 57 | 42 | 20,5 | 25,5 | 15 | 1950 | 1300 | 1000 | 2300 | 1650 | 1250 | 1450 | 1000 | 750 | 1150 | 800 | 600 | 2900 | 1900 | |

| 30Г | Н | 55 | 32 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1900 |

| В | 68 | 56 | 24,5 | 30,5 | 18 | 2300 | 1600 | 1200 | 2700 | 1950 | 1500 | 1700 | 1200 | 900 | 1400 | 1000 | 750 | 3400 | 2400 | |

| 40Г | Н | 60 | 36 | 22 | 27 | 16 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 |

| В45 | 84 | 59 | 35 | 38 | 23 | 2800 | 1900 | 1500 | 3300 | 2400 | 1900 | 2100 | 1500 | 1150 | 1700 | 1200 | 950 | 4200 | 2900 | |

| 50Г | Н | 66 | 40 | 23,5 | 29,5 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 750 | 1300 | 900 | 700 | 3200 | 2200 |

| В | 82 | 56 | 30 | 37 | 22 | 2700 | 1900 | 1500 | 3300 | 2500 | 1850 | 2500 | 1550 | 1100 | 1650 | 1050 | 750 | 4100 | 2900 | |

| 65Г | Н | 75 | 44 | 27 | 34 | 20 | 2400 | 1750 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| М45 | 150 | 125 | 53 | 67 | 40 | 5000 | 3500 | 2600 | 6000 | 4300 | 3300 | 3800 | 2600 | 2000 | 3000 | 2100 | 1600 | 7600 | 5200 | |

Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Стали: допускаемые напряжения и механические свойства материалов

Прочность стали на срез таблица

Для быстрого поиска марки стали и её предела прочности нажмите Ctrl+F.

Важно! Предел прочности той или иной марки стали может изменяться от типа термообработки и температуры. Если необходима точная информация о пределе прочности стали, то её можно узнать в сопроводительной документации к конкретному составу, марке или сплаву.

| Марка | Предел прочности, МПа |

| Сталь Ст0 | 300 |

| Сталь Ст1 | 310 |

| Сталь Ст2 | 380 |

| Сталь СтЗ | 390 |

| Сталь Ст4 | 410 |

| Сталь Ст5 | 500 |

| Сталь Ст6 | 600 |

| Сталь 08 | 330 |

| Сталь 10 | 340 |

| Сталь 15 | 380 |

| Сталь 20 | 420 |

| Сталь 25 | 460 |

| Сталь 30 | 500 |

| Сталь 35 | 540 |

| Сталь 40 | 580 |

| Сталь 45 | 610 |

| Сталь 50 | 640 |

| Сталь 20Г | 460 |

| Сталь З0Г | 550 |

| Сталь 40Г | 600 |

| Сталь 50Г | 660 |

| Сталь 65Г | 750 |

| Сталь 10Г2 | 430 |

| Сталь 09Г2С | 500 |

| Сталь 10ХСНД | 540 |

| Сталь 20Х | 600 |

| Сталь 30Х | 615 |

| Сталь 40Х | 630 |

| Сталь 45Х | 650 |

| Сталь 50Х | 650 |

| Сталь 35Г2 | 630 |

| Сталь 40Г2 | 670 |

| Сталь 45Г2 | 700 |

| Сталь 33ХС | 600 |

| Сталь 38ХС | 950 |

| Сталь 18ХГТ | 700 |

| Сталь 30ХГТ | 1250 |

| Сталь 20ХГНР | 1300 |

| Сталь 40ХФА | 900 |

| Сталь 30ХМ | 950 |

| Сталь 35ХМ | 1000 |

| Сталь 40ХН | 780 |

| Сталь 12ХН2 | 800 |

| Сталь 12ХНЗА | 950 |

| Сталь 20Х2Н4А | 680 |

| Сталь 20ХГСА | 800 |

| Сталь 30ХГС | 600 |

| Сталь 30ХГСА | 1100 |

| Сталь 38Х210 | 800 |

| Сталь 50ХФА | 1300 |

| Сталь 60С2 | 1300 |

| Сталь 60С2А | 1600 |

| Сталь ШХ15 | 600 |

| Сталь 20Л | 410 |

| Сталь 25Л | 440 |

| Сталь 30Л | 470 |

| Сталь 35Л | 490 |

| Сталь 45Л | 540 |

| Сталь 50Л | 570 |

| Сталь 20ГЯ | 540 |

| Сталь 35ГЛ | 540 |

| Сталь 30ГСЛ | 590 |

| Сталь 40ХЛ | 640 |

| Сталь 35ХГСЛ | 590 |

| Сталь 35ХМЛ | 590 |

| Сталь 12Х13 | 600 |

| Сталь 12Х14Н14В2М | 560 |

| Сталь Х23Н13 | 650 |

| Сталь Х23Н18 | 650 |

| Сталь Х18Н25С2 | 840 |

| Сталь 12Х18Н10Т | 550 |

На этой странице представлена подробная таблица пределов прочности различных марок сталей. Таблица периодически пополняется новыми данными.

Стали и прочность крепежа

Машиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи – от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать.

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив – совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов – здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 – отсюда и народное название таких болтов "крановые болты". Желание сэкономить и использовать обычные болты – подешевле, или "крановые болты", но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей – разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку – закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 – если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 – получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 – если полученные перечисленными способами болты подвергнуть термической обработке – закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления – это предел прочности на растяжение – измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) – таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести – это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

| Класс прочности | Марка стали | Граница прочности, МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|---|

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером "под ключ", применяемые в мостостроении – так называемые "мостовые болты": ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться ещё более высокой прочности.

Маркировка прочности болтов, винтов, шпилек

Система маркировки метрического крепежа разработана инженерами ISO (International Standard Organization – Международная Организация Стандартов). Советские, российские и украинские стандарты опираются именно на эту систему.

Маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно – производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлиц под шестигранный ключ, с различной формой головки: с цилиндрической, с полукруглой и с потайной головкой. Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса прочности.

Необходимо также отметить, что не маркируются болты и винты изготовленные методом резания, точения (т.е. не штамповкой) – в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, то они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать:

- 0,1 мм – для изделий с диаметром резьбы до 8 мм;

- 0,2 мм – для изделий с диаметром резьбы от 8 мм до 12 мм;

- 0,3 мм – для изделий с диаметром резьбы свыше 12 мм

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

Болты с полукруглой головкой и квадратным подголовником по ГОСТ 7802-80 классов прочности 8.8 и выше маркируют знаком производителя и обозначением класса прочности.

Символы маркировки классов прочности болтов и винтов под шестигранный ключ, приведены в следующей таблице:

Если данные символы невозможно нанести из-за формы головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

Также, в отдельных случаях, на головке болта может маркироваться сталь из которой изготовлен болт. Показан пример болта из Стали 40Х.

Шпильки маркируют цифрами класса прочности только с диаметром резьбы свыше 12 мм. Так как маленькие диаметры шпилек затруднительно маркировать с помощью цифровых клейм, то допускается маркировать такие шпильки, с диаметрами резьбы М8, М9, М10, М11, используя альтернативные знаки, приведенные на рисунке. Знаки наносят на торце гаечного конца шпильки.

Шпильки маркируют клеймением с углубленными знаками и нанесением обозначения класса прочности c товарным знаком производителя на безрезьбовом участке шпильки. Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

Гайки

Класс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 – оптимальной будет пара с болтом класса прочности 8.8.

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких и гаек особо высоких

| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|

| 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х | 600…720 | 138…288 |

| 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800…920 | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900…920 | 260…335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150…1200 | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки – попросту говоря, при испытаниях гайку не должно "сорвать" от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

Испытание стали на срез

Лабораторная работа №7 по испытанию на срез стального образца из малоуглеродистой стали.

Цель работы – изучить характер разрушения стальных образцов и определить предел прочности малоуглеродистой стали при срезе.

Основные сведения

Испытание на срез воспроизводит условие нагружения таких деталей, как заклепки, «чистые» болты, шпонки, штифты и т.п. Методика расчета элементов, работающих на срез, в значительной мере опирается на теорию чистого сдвига.

Известно, что между пределом прочности на растяжение σпч и пределом прочности на срез τ пч существует довольно устойчивое соотношение (например, для стали τ пч = 0,6-0,8 σпч).

Обычные элементы, работающие в конструкциях на срез (болты, заклепки, шпонки), одновременно подвергаются действию и нормальных напряжений, возникающих по сечениям, испытывающим срез. Следовательно, материал таких элементов находится в более сложных условиях работы, чем чистый сдвиг.

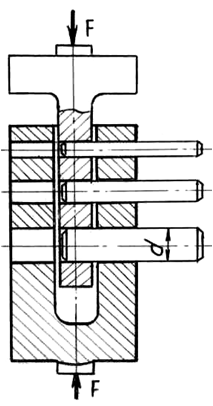

Величина предела прочности при срезе имеет практическую ценность только в том случае, если нагружение образца будет близко к реальным условиям, поэтому испытания на срез в лабораториях чаще всего проводят при помощи специального приспособления (рис. 7.1), изготовленного из закаленной стали и осуществляющего двойной срез.

Рис. 7.1. Схема приспособления для испытания образцов на срез

Работа проводится на универсальной испытательной машине УММ-20 с использованием нескольких образцов круглого сечения различного диаметра d.

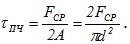

Стержень обмеряется и закладывается в отверстие проушины, причем диаметр его выбирается так, чтобы обеспечить плотное касание к стенкам отверстий. После разрушения образца силой Fср определяется его прочность на срез по удвоенной площади поперечного сечения 2А.

Порядок выполнения и обработка результатов

После установки приспособления, закладки в него образца, его разрушения и внешнего осмотра для каждого образца подсчитывается τ пч. Затем определяются средние значения τ пч ср по результатам испытания нескольких образцов и находится опытное отношение τ пч ср / σ пч.

Полученное отношение есть смысл сравнить с 0,6-0,8, если образцы на срез были изготовлены из того же материала, что и на растяжение. Оформление результатов работы проводится в журнале испытаний с показом эскизов до испытаний и после испытания.

Контрольные вопросы

- Какие задачи мы ставим перед собой при испытаниях на срез цилиндрических образцов?

- Как определяются допускаемые касательные напряжения и есть ли аналогия между соотношениями τ пч / σ пч и [ τ ] / [ σ ]?

- Соответствует ли работа деталей, работающих на срез, теоретическим предпосылкам и зависимостям чистого сдвига?

Предел прочности стали

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Читайте также: